食醋是全球应用广泛的调味品,随着全球液态发酵食醋需求量的增加,生产高酸度醋是满足市场需求的突破点,具有强大的发展潜力及广阔的市场前景[1-2]。高酸度醋通常是指以粮食及其加工副产物为原料,采用发酵法生产的总酸含量(以醋酸计)在10~22 g/100 mL之间的酿造食醋。与普通酿造食醋(酸度一般为3.5~9.0 g/100 mL)相比,高酸度醋具有应用面广、杀菌力强、保鲜效果好、储存和运输成本低等诸多特点,除用作调味品以外,在食品加工、医药、家居、美容等领域均发挥着重要作用[3-4]。

国内外对于高酸度醋生产的研究一般着眼于菌种、发酵装备与酿造工艺等方面[5-6]。醋酸菌品质的优劣对于高酸度醋的发酵尤为关键,优异的菌株应生酸速度快、耐高温、耐高酸、营养需求量少及对生成的醋酸不发生过氧化[7-9]。高酸度醋的酿造普遍采用液态深层发酵技术[10],根据发酵方式的不同,可分为分批、连续和半连续,其中半连续法(又称补料分批发酵法)可维持较低的乙醇浓度,从而解除底物乙醇的抑制作用,提高转酸率,是目前国内外普遍采用的液态发酵高酸度醋的方式[11-13]。李欢等[14]筛选得到一株高产醋酸且产酸稳定的醋酸菌CYDl59,采用流加法进行高酸度苹果醋的酿造,得到总酸含量为12 g/100 mL的苹果醋;奚宽鹏等[15]利用德国斯通泰克(Cetotec)耐高酸醋酸菌种或德国福林斯(Frings)耐高酸醋酸菌种进行高酸度醋的酿造,采用酒精发酵及蒸馏工艺、液态发酵酸度提升工艺、分割补料工艺,制备得到总酸含量为12%~18%的高酸度醋。

高酸度醋的酿造可在提高醋酸产量的前提下降低生产成本,带动我国酿醋行业的技术改造和升级,对提高食醋产品的市场竞争力和企业的发展水平具有积极的作用和意义[16-17]。但目前,市场上液态发酵食醋的酸度普遍在9~11 g/100 mL,对于高酸度醋发酵工艺的研究报道仍然较少。为优化高酸度醋发酵工艺,提高终产品酸度,本研究利用福林斯自吸式深层发酵装置,以酿造酸度为9 g/100 mL醋的醋酸菌作为发酵菌株,通过对发酵工艺的调控酿造高酸度醋。研究了补料酒精度、补料时间、通气量等参数对高酸度醋发酵的影响,并通过单因素及响应面试验优化高酸度醋发酵工艺。本研究在不增加菌株成本的前提下通过对发酵工艺的调控实现高酸度醋的酿造,降低高酸度醋的生产成本,为高酸度醋酿造技术的提升奠定了理论研究基础,为高酸度醋的规模化生产提供了新的研究思路。

1 材料与方法

1.1 材料与试剂

食用酒精:滨州中裕食品有限公司;食醋发酵营养盐:福林斯(徐州)贸易有限公司;食醋发酵种子液:山西紫林醋业股份有限公司;氢氧化钠(分析纯):天津市科密欧化学试剂有限公司。

1.2 仪器与设备

自吸式发酵罐(8 L)、Alkomat酒精检测仪:福林斯(徐州)贸易有限公司;TARTER 3100实验室pH计:上海奥豪斯仪器有限公司;78-1型磁力电热搅拌器:江苏荣华仪器制造有限公司。

1.3 方法

1.3.1 补料发酵工艺制备高酸度醋

取山西紫林醋业股份有限公司液态发酵食醋车间发酵罐中补料发酵2 h的种子液5 L转入实验室的小型8 L自吸式发酵罐中进行启动发酵,启罐温度为30 ℃,通气量为0.083 m3/(m3·min),营养盐添加量为1.3‰,在线监测发酵液的酒精度,至酒精度降至0.4%vol时分割出1 L醋,补入2 L(1/3)的新鲜酒精发酵液进入醋酸发酵阶段,发酵总体积为6 L,完成启动发酵。正式发酵过程需不定时校准发酵液的体积及酒精度,当发酵罐中酒精度降至0.4%vol时进行排料,排出2 L(1/3)白醋,补入2 L(1/3)的新鲜酒精发酵液继续进行发酵,发酵温度为30℃,通气量为0.17m3/(m3·min),营养盐添加量为1.7‰。根据目标酸度逐步增加补料酒精的酒精度。

1.3.2 高酸度白醋发酵过程补料酒精度的确定

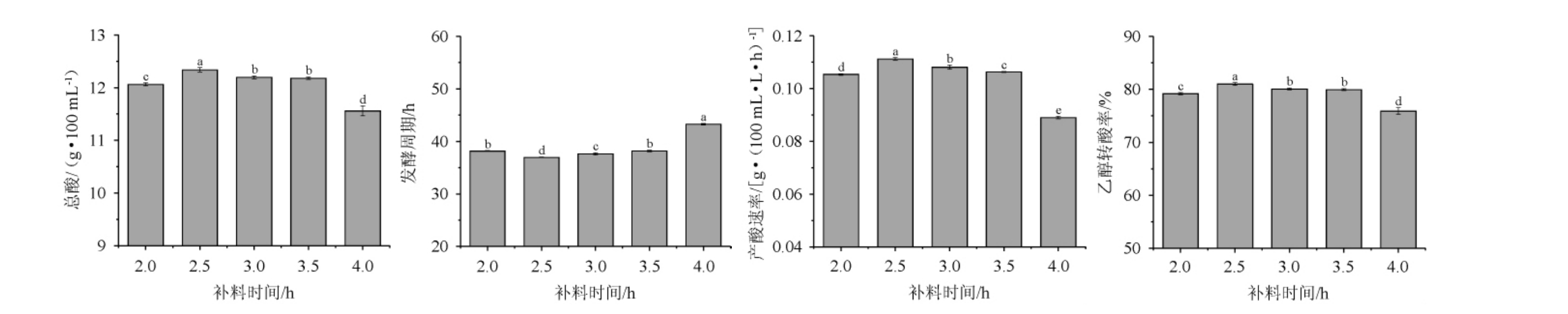

在利用福林斯发酵罐酿造醋的过程中以0.5%vol的幅度逐步提升补料酒精的酒精度,直至发酵结束时总酸不再增加,同时根据所酿造醋的总酸、发酵周期、产酸速率及乙醇转酸率确定补料酒精的最高酒精度。产酸速率及乙醇转酸率计算公式如下:

式中:0.4为发酵结束酒精度,%vol;0.789 3为乙醇密度,g/cm3;1.304为乙酸与乙醇的质量比。

1.3.3 高酸度醋补料发酵工艺优化

(1)单因素试验

利用福林斯发酵罐进行高酸度醋的酿造,每次发酵结束补入14%vol的酒精发酵液,发酵温度为30 ℃,对发酵过程的工艺参数:补料方式(直接补料、流加补料-发酵过程酒精度维持在2.0%vol、流加补料-发酵过程酒精度维持在2.5%vol、流加补料-发酵过程酒精度维持在3.0%vol、流加补料-发酵过程酒精度维持在3.5%vol),补料时间(1.5 h、2.0 h、2.5 h、3.0 h、3.5 h),通气量(0.05 m3/(m3·min)、0.08 m3/(m3·min)、0.11 m3/(m3·min)、0.14 m3/(m3·min)、0.17 m3/(m3·min)),营养盐添加量(1.3‰、1.5‰、1.7‰、1.9‰、2.1‰),营养盐添加方式(补料时加1.7‰、补料时加1.3‰+酒精度降为3.5%vol、3.0%vol、2.5%vol、2.0%vol时加0.4‰)进行优化,当发酵罐中发酵液的酒精度降为0.4%vol时发酵结束,排出1/3的醋,补入1/3的新鲜酒精发酵液继续进行发酵,测定所排出醋的总酸,记录发酵周期,计算产酸速率及乙醇转酸率。

(2)响应面法试验

在单因素试验基础上,根据Box-Behnken中心组合设计原理,选取补料时间(X1)、通气量(X2)、营养盐添加量(X3)作为自变量,以总酸(Y1)、发酵周期(Y2)作为响应值,采用Design-Expert 8.0.6软件,设计3因素3水平17个试验点的响应面法分析试验,确定高酸度醋的最佳发酵工艺。Box-Behnken试验设计因素与水平见表1。

表1 发酵工艺优化Box-Behnken试验因素与水平

Table 1 Factors and levels of Box-Behnken experiments for fermentation process optimization

水平 X1补料时间/h X3营养盐添加量/‰-1 X2通气量/[m3·(m3·min)-1]0 1 2.0 2.5 3.0 0.08 0.11 0.14 1.5 1.7 1.9

1.3.4 分析检测

酒精度的测定:采用福林斯Alkomat酒精检测仪;总酸的测定:按GB 12456—2021《食品安全国家标准食品中总酸的测定》规定的方法[18]。

1.3.5 数据处理

试验数据使用Origin 2022、Design-Expert 8.0.6软件进行数据处理和相关分析。

2 结果与分析

2.1 高酸度醋发酵过程补料酒精度的确定

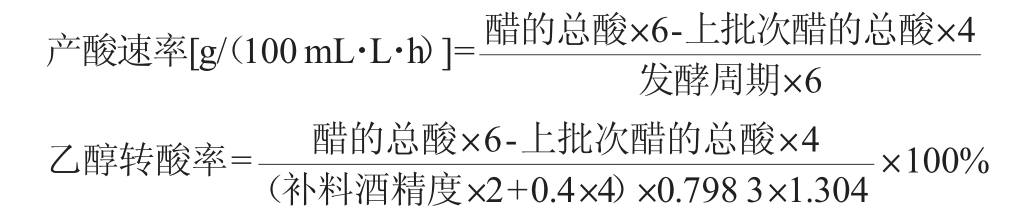

补料酒精度对高酸度醋总酸、发酵周期、产酸速率及乙醇转酸率的影响见图1。

图1 补料酒精度对高酸度醋发酵的影响

Fig.1 Effect of supplementary alcohol content on the fermentation of high acidity vinegar

由图1可知,利用车间酿造酸度为9 g/100 mL醋的醋酸菌作为发酵菌株,通过逐步提升补料酒精的酒精度可实现高酸度醋的酿造。醋的总酸含量随补料酒精度的增加而增加,至补料酒精度为14%vol时总酸含量达到最大值,为12.06 g/100 mL,继续增加补料酒精的酒精度,总酸含量不再增加而呈下降趋势;发酵周期在补料酒精度为10%vol~14%vol时随补料酒精度的增加而增加,当补料酒精度>14%vol时发酵周期急剧增加;产酸速率与乙醇转酸率随补料酒精度的增加而降低,当补料酒精度>14%vol时,二者均急剧降低。酒精是醋酸发酵的底物,酒精度直接影响着醋酸的含量,但高酒精度会使醋酸菌细胞内的酶变性,对其生长产生抑制作用[19-20]。当补料酒精度为14%vol时,醋酸菌对罐内酒精的耐受性达到最大值,继续增加补料酒精度,醋酸菌的活性下降,导致醋的总酸降低,发酵周期大幅度地延长,总酸、发酵周期的大小影响产酸速率及乙醇转酸率,当发酵周期增加、总酸降低时产酸速率及乙醇转酸率均显著性地下降。因此,高酸度醋酿造时最高补料酒精度为14%vol。

2.2 高酸度醋发酵工艺优化单因素试验

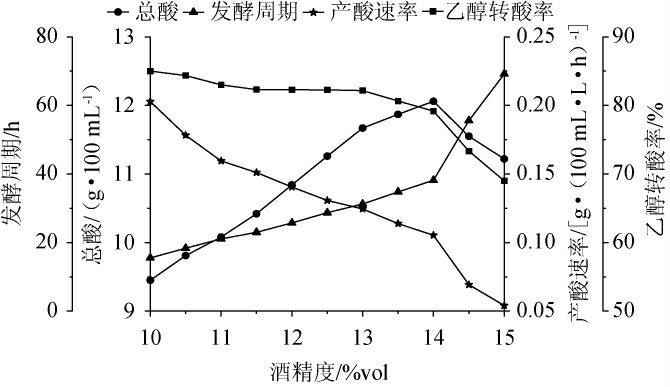

2.2.1 最佳补料方式的确定

由图2可知,相较于其他四种流加补料方式,直接补料法酿造出的高酸度醋总酸含量最高,为12.06 g/100 mL;发酵周期显著低于四种流加补料方式(P<0.05),为38.16 h;产酸速率及乙醇转酸率也最高,分别为0.10 g/(100 mL·L·h)、79.19%。采用发酵过程维持酒精度恒定的流加补料方式,需保持酒精消耗速率与酒精补入速率一致,但福林斯发酵罐补料程序下的酒精消耗速率远低于发酵程序下的酒精消耗速率,补料时间需消耗30 h左右,导致流加补料法的发酵周期长。发酵周期延长使得高酸度醋的总酸损耗量增加,总酸含量降低,进而使得产酸速率及乙醇转酸率降低。因此,高酸度白醋酿造过程中的最佳补料方式为直接补料。

图2 补料方式对高酸度醋发酵的影响

Fig.2 Effect of feeding methods on the fermentation of high acidity vinegar

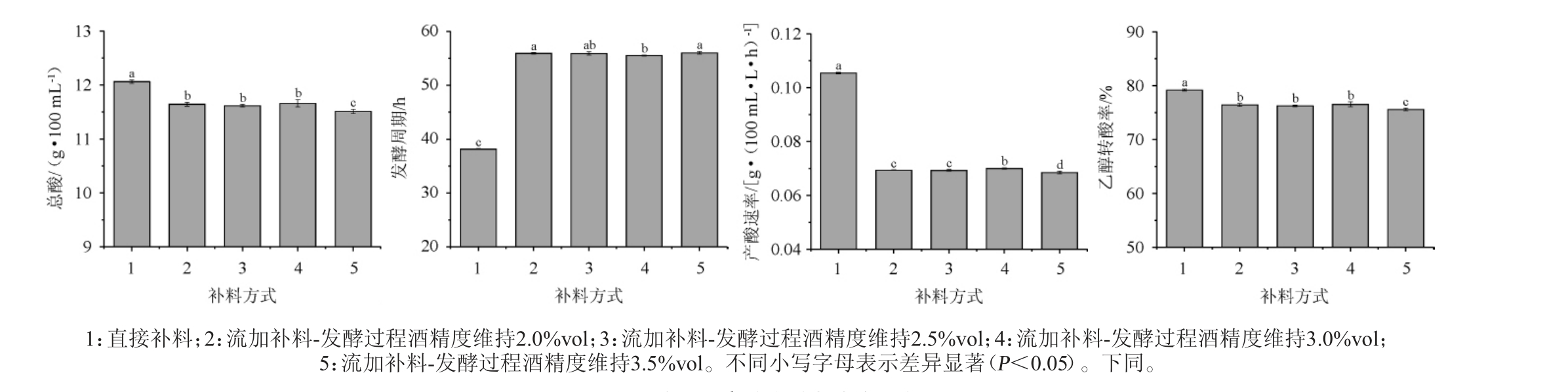

2.2.2 最佳补料时间的确定

由图3可知,高酸度醋的总酸、产酸速率及乙醇转酸率均随补料时间的增加呈先增加后减小的趋势,在补料时间为2.5h时达最高值,分别为12.34g/100mL、0.11g/(100mL·L·h)及81.01%。发酵周期与总酸的变化趋势相反,在补料时间为2.5 h时发酵周期最短,为36.97 h。补料时间太短时补料结束后发酵罐中的酒精度过高,会影响醋酸菌的活性,对总酸和发酵周期产生影响,进而影响产酸速率与乙醇转酸率;补料时间太长时补料程序持续时间长,而福林斯发酵罐补料程序下的酒精消耗速率远低于发酵程序下的酒精消耗速率,导致发酵周期增加,总酸、产酸速率及乙醇转酸率降低。因此,高酸度白醋酿造过程中最佳的补料时间为2.5 h。

图3 补料时间对高酸度醋发酵的影响

Fig.3 Effect of feeding time on the fermentation of high acidity vinegar

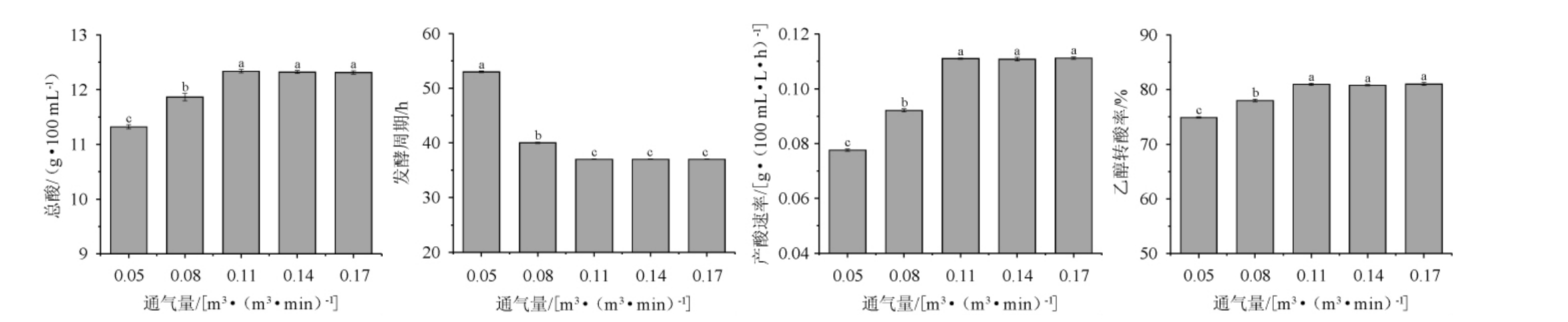

2.2.3 最佳通气量的确定

由图4可知,高酸度醋的总酸、产酸速率及乙醇转酸率随通气量的增加而增加,在通气量为0.11 m3/(m3·min)时达到最大值,分别为12.33 g/100 mL、0.11 g/(100 mL·L·h)及80.97%,继续增加通气量,总酸、产酸速率及乙醇转酸率均无明显地增加(P>0.05)。发酵周期在通气量为0.11m3/(m3·min)时最短,为37.02h,继续增加通气量,发酵周期无显著性地降低(P>0.05)。醋酸发酵是一个需氧过程,溶氧对醋酸菌生长和酒精醋化都有重要影响[21],液态深层发酵是利用发酵罐自吸装置吸收空气,从而给发酵液提供氧气,因此通气量的大小直接影响发酵效果[22]。当通气量为0.11m3/(m3·min)时发酵罐中的溶氧量最为合适,继续增加通气量,会导致耗能的增加。因此,高酸度醋酿造过程中最佳的通气量为0.11m3/(m3·min)。

图4 通气量对高酸度醋发酵的影响

Fig.4 Effect of ventilation volume on the fermentation of high acidity vinegar

2.2.4 最佳营养盐添加量的确定

利用食用酒精酿造醋时需要给醋酸菌提供外源的营养成分,营养盐的添加量会直接影响醋酸菌的生长情况及产酸水平[23-24]。

由图5可知,高酸度醋的总酸、产酸速率及乙醇转酸率随营养盐添加量的增加而增加,在营养盐添加量为1.7‰时达到最大值,分别为12.33 g/100 mL、0.11 g/(100 mL·L·h)及80.97%,继续增加营养盐添加量,总酸、产酸速率及乙醇转酸率均无显著性地增加(P>0.05);发酵周期在营养盐添加量为1.7‰时最短,为37.02 h,继续增加营养盐添加量,发酵周期不再降低(P>0.05)。因此,高酸度醋酿造过程中最佳的营养盐添加量为1.7‰。

图5 营养盐添加量对高酸度醋发酵影响

Fig.5 Effect of nutrients addition on the fermentation of high acidity vinegar

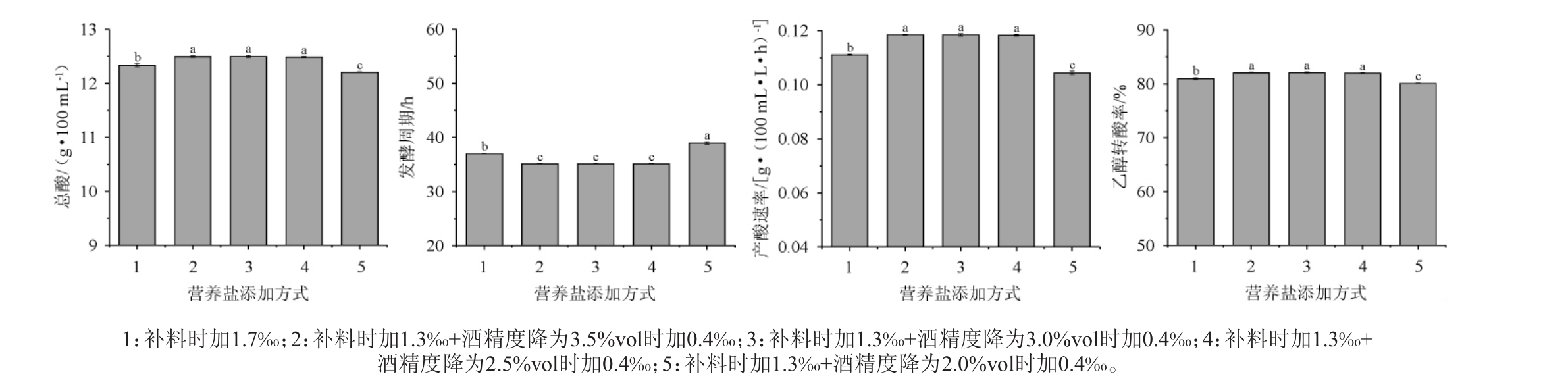

2.2.5 最佳营养盐添加方式的确定

由图6可知,营养盐的添加方式对高酸度醋发酵有一定的影响。其中方式2、方式3、方式4这三种营养盐添加方式所酿造出的高酸度醋的总酸、产酸速率、乙醇转酸率及发酵周期无显著性的差异(P>0.05),且均优于方式1与方式5。采用分批添加营养盐的方式可在发酵中期为醋酸菌补充营养成分,改善醋酸发酵过程中醋酸积累造成的细胞损伤和活性下降[25]。因此,高酸度醋酿造过程中最佳的营养盐添加方式为补料时加1.3‰+酒精度降为3.5%vol~2.5%vol时加0.4‰。

图6 营养盐添加方式对高酸度醋发酵的影响

Fig.6 Effect of nutrients addition method on the fermentation of high acidity vinegar

2.3 高酸度醋发酵工艺优化响应面试验结果

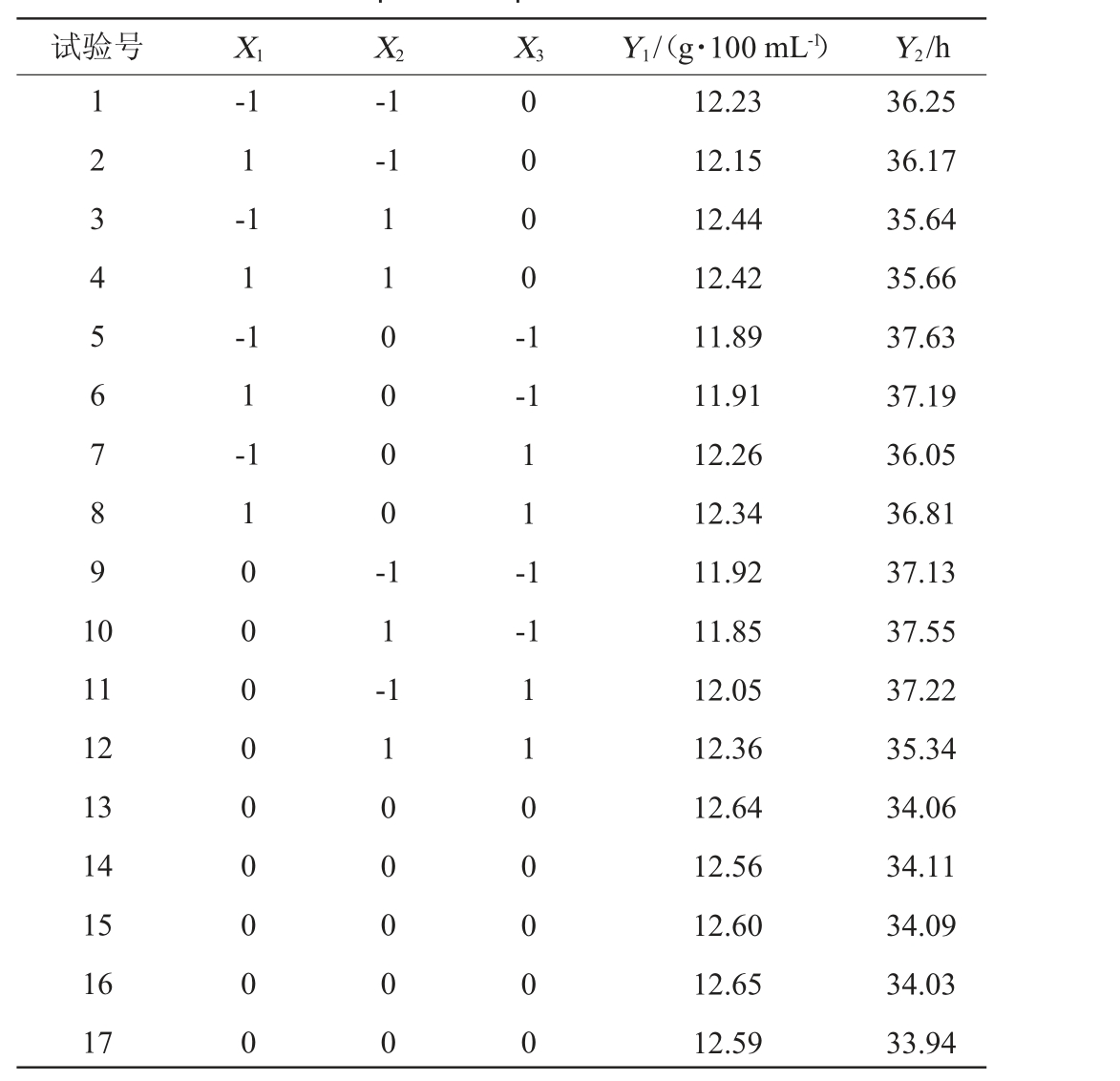

在单因素试验基础上,根据Box-Behnken中心组合设计原理,选取补料时间(X1)、通气量(X2)、营养盐添加量(X3)作为自变量,以总酸(Y1)、发酵周期(Y2)作为响应值,采用响应面试验确定高酸度醋的最佳发酵工艺。Box-Behnken试验设计结果见表2,方差分析结果见表3。

表2 发酵工艺优化Box-Behnken试验设计与结果

Table 2 Design and results of Box-Behnken experiments for fermentation process optimization

试验号 X1 X2 X3 Y1/(g·100 mL-1) Y2/h 1 2 3 4 5 6 7 8 9 1 0-1 1-1 1-1 1-1-1-1 1 1 0 0 0 0 -0 0 0 0 -1-1 1 1 -1-1 11 12 13 14 15 16 17 1 0 0 0 0 0 0 0 0 0 1 1 -1 1 0 0 0 0 0 1 1 0 0 0 0 0 12.23 12.15 12.44 12.42 11.89 11.91 12.26 12.34 11.92 11.85 12.05 12.36 12.64 12.56 12.60 12.65 12.59 36.25 36.17 35.64 35.66 37.63 37.19 36.05 36.81 37.13 37.55 37.22 35.34 34.06 34.11 34.09 34.03 33.94

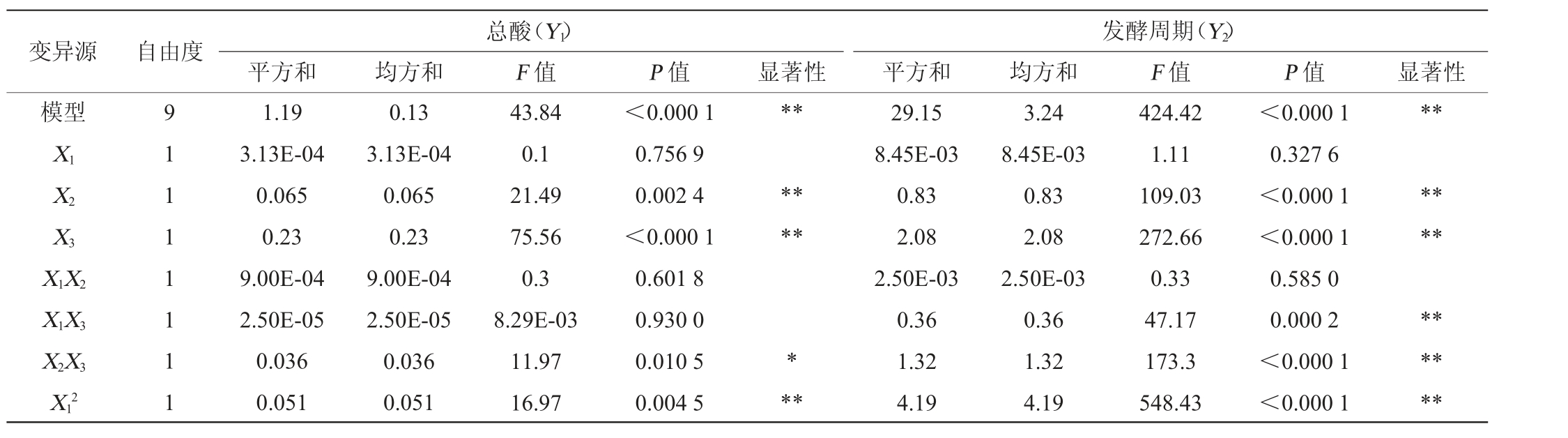

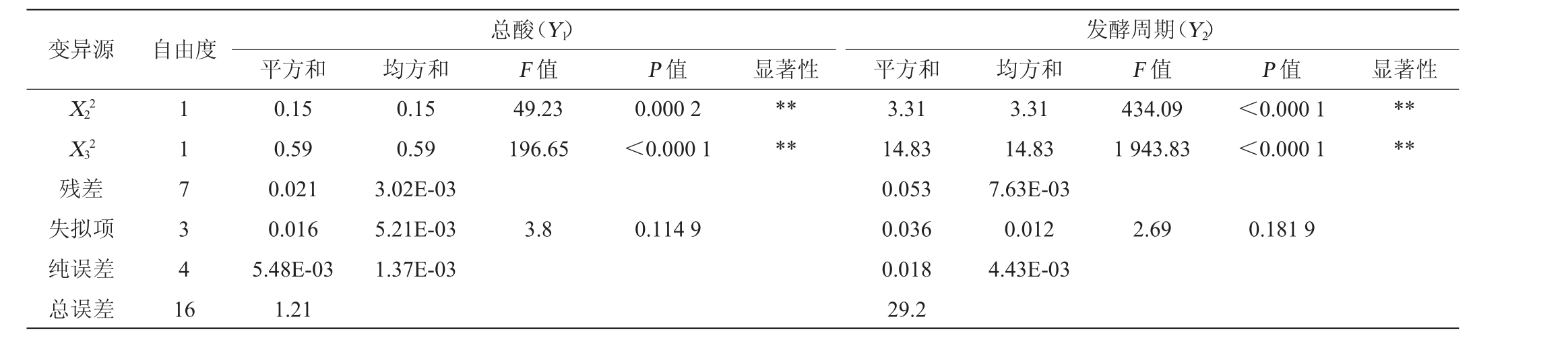

表3 响应面试验结果方差分析

Table 3 Variance analysis of response surface experiments results

变异源 自由度模型X1 X2 X3 X1X2 X1X3 X2X3 X12 9 1 1 1 1 1 1 1总酸(Y1)平方和 均方和 F 值 P 值1.19 3.13E-04 0.065 0.23 9.00E-04 2.50E-05 0.036 0.051 0.13 3.13E-04 0.065 0.23 9.00E-04 2.50E-05 0.036 0.051 43.84 0.1 21.49 75.56 0.3 8.29E-03 11.97 16.97<0.000 1 0.756 9 0.002 4<0.000 1 0.601 8 0.930 0 0.010 5 0.004 5显著性*********发酵周期(Y2)平方和 均方和 F 值 P 值 显著性29.15 8.45E-03 0.83 2.08 2.50E-03 0.36 1.32 4.19 3.24 8.45E-03 0.83 2.08 2.50E-03 0.36 1.32 4.19 424.42 1.11 109.03 272.66 0.33 47.17 173.3 548.43<0.000 1 0.327 6<0.000 1<0.000 1 0.585 0 0.000 2<0.000 1<0.000 1************

续表

注:“*”表示对结果影响显著(P<0.05);“**”表示对结果影响极显著(P<0.01)。

变异源 自由度X22 X32残差失拟项纯误差总误差1 1 7 3 4 1 6总酸(Y1)平方和 均方和 F 值 P 值0.15 0.59 0.021 0.016 5.48E-03 1.21 0.15 0.59 3.02E-03 5.21E-03 1.37E-03 49.23 196.65 0.000 2<0.000 1 3.8 0.114 9显著性****发酵周期(Y2)平方和 均方和 F 值 P 值 显著性3.31 14.83 0.053 0.036 0.018 29.2 3.31 14.83 7.63E-03 0.012 4.43E-03 434.09 1 943.83<0.000 1<0.000 1****2.69 0.181 9

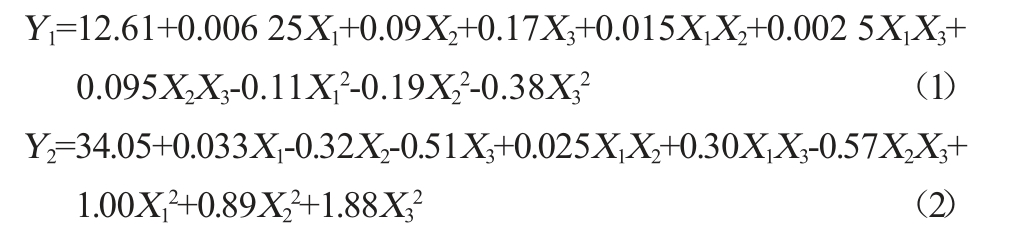

采用Design-Expert 8.0.6软件对表2的结果进行分析,得到总酸(Y1)及发酵周期(Y2)的二次多项回归方程如下:

由表3可知,二次回归模型(1)的F值为43.84,P<0.000 1,模型达到了极显著水平。失拟项P=0.114 9>0.05,不显著,故试验无失拟因素存在,可反映实际的情况,所选的二次回归模型适合。回归模型的决定系数R2=0.982 6,校正决定系数R2adj=0.960 2,说明模型充分拟合了试验数据,该模型成立,可用此模型对试验进行分析和预测。模型的变异系数为0.45%,说明试验可靠。由F值可知,各因素对总酸影响的主次顺序为:营养盐添加量>通气量>补料时间。由P值可知,一次项X2、X3、二次项X12、X22、X32对总酸影响极显著(P<0.01);交互项X2X3对总酸影响显著(P<0.05);X1、X1X2、X1X3对总酸没有显著影响(P>0.05)。

由表3亦可知,模型(2)的F值为424.42,P<0.000 1,模型达到了极显著水平。失拟项P=0.181 9>0.05,不显著,说明二次回归模型拟合度良好。决定系数R2=0.998 2,校正决定系数R2adj=0.995 8,说明此模型可对试验进行分析和预测。变异系数为0.24%,表明试验结果可靠。根据方差分析的结果得到各因素对发酵周期的影响顺序为:营养盐添加量>通气量>补料时间。一次项X2、X3、交互项X1X3、X2X3、二次项X12、X22、X32对发酵周期的影响达到极显著水平(P<0.01);X1、X1X2对发酵周期没有显著影响(P>0.05)。

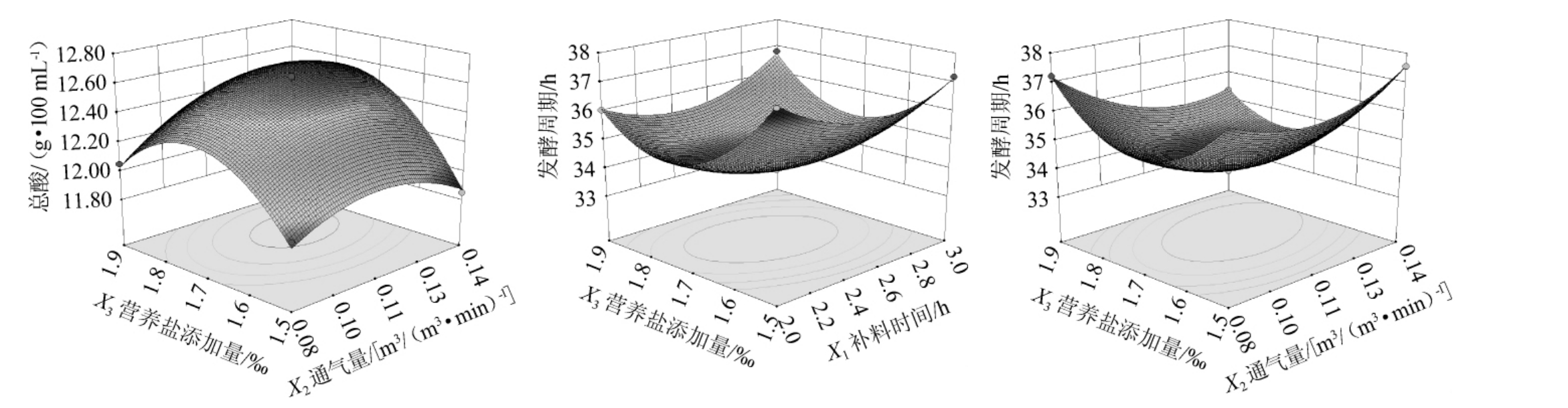

采用Design-Expert 8.0.6软件,根据回归方程分析各因素交互作用对结果影响的响应面及等高线,结果见图7。

图7 补料时间、通气量、营养盐添加量交互作用对总酸和发酵周期影响的响应曲面及等高线

Fig.7 Response surface plots and contour lines of effects of interaction between feeding time,ventilation volume,and nutrients addition on total acid and fermentation cycle

三个曲面图的最高点与最低点即总酸、发酵周期的最大值与最小值,响应面坡度陡峭、等高线椭圆表明对总酸、发酵周期的影响较大,而响应面坡度平缓、等高线圆形表明对总酸、发酵周期的影响较小。由图7可知,通气量与营养盐添加量交互作用对总酸、发酵周期的影响显著,补料时间与营养盐添加量交互作用对发酵周期的影响显著,这与方差分析的结果一致。

通过响应面法优化试验得到高酸度醋最佳发酵工艺条件为:补料时间2.49 h,通气量0.12 m3/(m3·min),营养盐添加量1.74‰。在此工艺条件下,总酸理论值为12.64 g/100 mL,发酵周期理论值为33.97 h。考虑到实际发酵过程中各工艺参数的操作可行性,将其修正为:补料时间2.5 h,通气量0.12 m3/(m3·min),营养盐添加量1.7‰,采用修正后的发酵工艺参数进行3次重复验证试验,所酿造的高酸度醋总酸的平均实际值为12.62 g/100 mL,发酵周期实际值为34.06 h,与预测值相差不大。因此利用响应面法获得的高酸度醋的最佳发酵工艺可进行实际应用。

3 结论

利用酿造酸度为9 g/100 mL醋的醋酸菌作为发酵菌株,通过逐步提升补料酒精度可实现高酸度醋的酿造,总酸可达到12 g/100 mL以上。以14%vol酒精度发酵液进行高酸度醋的酿造,经单因素及响应面法试验得到最佳发酵工艺条件为:采用直接补料法进行补料,补料时间2.5 h,通气量0.12 m3/(m3·min),营养盐添加量1.7‰,营养盐在补料时加1.3‰+酒精度降为3.5%vol~2.5%vol时加0.4‰,所酿造的高酸度醋的总酸为12.62 g/100 mL,发酵周期为34.06 h,产酸速率为0.12 g/(100 mL·L·h),乙醇转酸率为82.85%。本研究成果有助于企业生产高酸度醋,方便其在不同领域的应用,同时降低运输成本。

[1]QI Z L,YANG H L,XIA X L,et al.Achieving high strength vinegar fermentation via regulating cellular growth status and aeration strategy[J].Process Biochem,2014,49(7):1063-1070.

[2]郑妍,隋勇.醋酸菌耐酸机制研究进展[J].中国酿造,2014,33(7):24-28.

[3]马永昆,肖露露,马胜梅,等.一株高产酸醋酸菌及其在酿造高酸度醋中的应用:CN108384737A[P].2018-12-07.

[4]张晓辉,吴广泉,张庆宇,等.提升耐高酸醋酸菌发酵酸度的工艺研究[J].安徽农学通报,2020,26(6):26-27.

[5]JO Y, BAEK J Y, JEONG I Y, et al.Physicochemical properties and volatile components of wine vinegars with high acidity based on fermentation stage and initial alcohol concentration[J].Food Sci Biotech,2015,24(2):445-452.

[6]夏凯.巴氏醋杆菌耐酸性分子机制的研究[D].杭州:浙江工商大学,2020.

[7]QI Z L,WANG W,YANG H L,et al.Mutation of Acetobacter pasteurianus by UV irradiation under acidic stress for high-acidity vinegar fermentation[J].Int J Food Sci Technol,2014,49:468-476.

[8]宋来生,郭蕾,孙浩,等.高酸度酒精醋发酵菌种和营养盐研究进展[J].中国调味品,2023,48(5):198-201.

[9]姬玉丹.青梅果醋优良醋酸发酵菌种筛选及工艺优化[D].无锡:江南大学,2022.

[10]王丽婷,郭会明,洪厚胜.高产酸醋酸菌的选育和耐酸机制研究进展[J].中国调味品,2019,44(2):179-181.

[11]尹小燕.醋酸菌转化食用酒精高效生产食醋研究[D].武汉:武汉科技大学,2017.

[12]CHANG Y H,CHANG K S,HUANG C W,et al.Comparison of batch and fed-batch fermentations using corncob hydrolysate for bioethanol production[J].Fuel,2012,97:166-173.

[13]陈程鹏,邱晓曼,洪厚胜.食醋液态发酵工艺的研究现状[J].中国调味品,2020,45(1):189-192.

[14]李欢,毛健,刘双平,等.醋酸高产菌株的筛选及高酸度苹果醋的酿造[J].食品与生物技术学报,2019,38(5):7-13.

[15]奚宽鹏,张玉宏,聂旭东,等.一种高酸度醋的液态发酵方法:CN108949489A[P].2018-12-07.

[16]李信,张俊红,熊锋,等.一种高酸度食醋酿造用菌及酿造工艺:CN114908010A[P].2022-08-16.

[17]熊贤平.高酸度苹果醋发酵关键技术研究[D].广州:华南理工大学,2016.

[18]中华人共和国国家卫生健康委员会,国家市场监督管理总局.GB12456—2021 食品安全国家标准食品中总酸的测定[S].北京:中国标准出版社,2021.

[19]周滟晴,刘婷,周婉婷,等.高产酸果醋醋酸菌的筛选鉴定及其耐醇和耐温性探究[J].食品与发酵工业,2021,47(10):72-78.

[20]熊贤平,李炜炤,朱娅媛.一种高酸度苹果醋补料发酵工艺:CN106367298B[P].2017-02-01.

[21]刘杰超,葛晓丹,吕真真,等.半连续液态深层发酵红枣醋及其抗氧化活性[J].中国酿造,2020,39(5):49-53.

[22]徐新金.全割法取醋工艺在液态深层发酵制醋中的应用[J].江苏调味副食品,2015(3):27-29.

[23]严子云,陈雄,李欣.响应面法优化巴氏醋杆菌的耐酸醇营养盐培养[J].湖北工业大学学报,2021,36(2):39-45.

[24]杨馨悦,杨宇驰,周秀娟,等.柑橘果醋发酵条件的优化及其成分分析[J].中国调味品,2020,45(10):75-79.

[25]梁新乐,刘晔,周利南,等.一种高酸度米醋的生产方法:CN108330052A[P].2018-07-27.