高粱是酿造酱香型白酒的主要原料,俗话说“先有好高粱,而后有好酒”,可见高粱是影响酱香型白酒品质的主要因素之一[1-2]。高粱依照其直、支淀粉的含量比例可以分为粳高粱和糯高粱,由于粳、糯高粱淀粉组成、结构、性质的不同使其具有不同的糊化特性[3-4],也使得粳、糯高粱在蒸煮过程中存在差异,因此对于不同类型的高粱蒸煮糊化工艺不应一概而论[5]。

下沙轮次是酱香型白酒的第一次投粮阶段,其最重要的工序就是高粱的蒸煮糊化,如果蒸煮糊化不够,高粱内部存在生心容易导致后期生酸,蒸煮糊化过度及一次酒出酒过多,因此,只有高粱的蒸煮达到最佳的糊化状态,才能保证酱香型白酒的出酒率及优质酒率[6-9]。叶川等[10]对澳洲高粱和东北高粱泡粮后直接加水一次性蒸煮工艺进行探究,得到最佳蒸煮工艺,并将其应用于小曲酒生产中。崔凤元等[11]通过提高高粱浸泡的水温,采用沸水直接对高粱进行水煮,经过焖蒸及多粮复蒸后,将此工艺成功应用于绵柔型白酒生产中。罗杰等[12]对浓香型白酒整粒高粱蒸煮工艺进行研究,并确定了高粱带压蒸煮工艺的具体参数。然而,目前在酱香型白酒生产中对高粱蒸煮糊化工艺进行的研究还较少。

本研究以粳、糯两种整粒高粱为原料,在武陵酒创新的整粒高粱浸泡蒸煮工艺基础上[13],以泡粮水温、泡粮时间、蒸煮时间为考察因素,以含水率和糊化率为评价指标,采用单因素试验及正交试验对小试蒸煮糊化工艺进行优化,并在酱香型白酒下沙轮次进行蒸煮糊化工艺的生产应用,以期得到粳高粱和糯高粱的最佳蒸煮糊化工艺,为武陵酱香型白酒下沙轮次大生产打下优良的基础。

1 材料与方法

1.1 材料与试剂

粳高粱、糯高粱:河北地区;谷壳:湖南常德地区;高温大曲:四川某公司;碘、盐酸、硫酸、盐酸、硫代硫酸、氢氧化钠(均为分析纯)、可溶性淀粉(生化试剂):成都市科龙化工试剂厂;糖化酶(10万U/g):张家港市金源生物化工有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

101-3AB型电热鼓风干燥箱:天津市泰斯特仪器有限公司;AUY120型电子精密分析天平:日本岛津公司;DK-S16型水浴锅:上海浦东荣丰科学仪器公司;F9型数显温度计:深圳市拓尔为电子科技有限公司;32L型小型全自动酿酒器:上海露酿机械科技有限公司。

1.3 方法

1.3.1 高粱蒸煮糊化工艺[13]

以粳、糯高粱为原料,利用蒸汽将泡粮水温加热至40 ℃,然后分别将粳、糯高粱放入泡粮池中,粳高粱泡粮时间为25 h,糯高粱泡粮时间为5 h。泡粮结束后,利用行车将泡好的高粱运送至甑旁进行蒸煮,粳高粱蒸煮时间控制在180 min,糯高粱蒸煮时控制在120 min,蒸煮结束后出甑进行摊凉冷却加曲。

1.3.2 高粱蒸煮糊化工艺优化单因素试验

泡粮水温对含水率的影响:设置泡粮水温为30℃、40℃、50 ℃、60 ℃、70 ℃,考察泡粮水温对高粱含水率的影响。

泡粮时间对含水率的影响:设置粳高粱泡粮时间为10 h、15 h、20 h、25 h、30 h,糯高粱泡粮时间为1 h、2 h、3 h、4 h、5 h,考察泡粮时间对高粱含水率的影响。

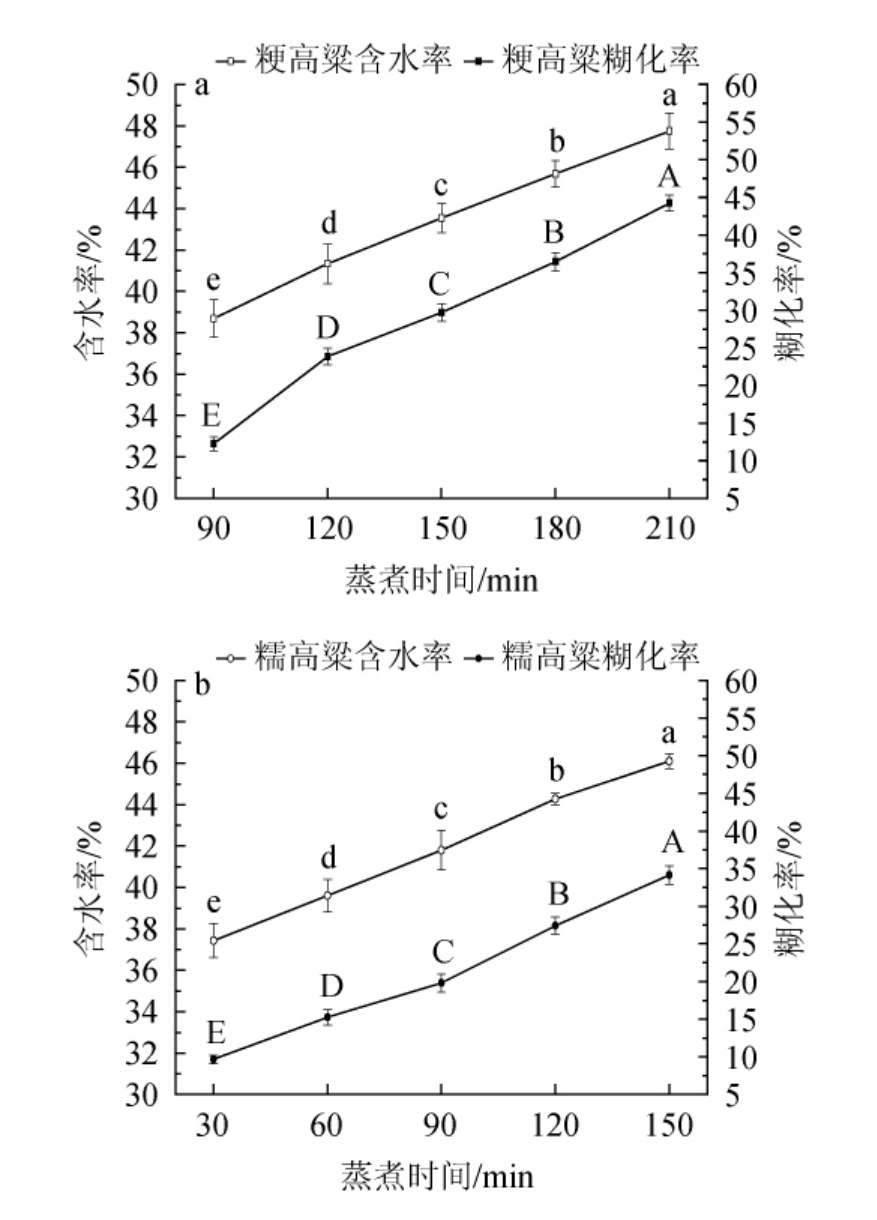

蒸煮时间对含水率、糊化率的影响:设置糯高粱蒸煮时间为30 min、60 min、90 min、120 min、150 min;粳高粱蒸煮时间为90 min、120 min、150 min、180 min、210 min,考察蒸煮时间对高粱含水率及糊化率的影响。

根据传统酱香型白酒润粮生产工艺,并结合武陵酒近五年整粒泡粮蒸煮生产数据,形成武陵酱香型白酒下沙轮次粳、糯高粱泡粮蒸煮糊化的工艺标准要求:泡粮后以粳高粱含水率为40%、糯高粱含水率为38%;蒸煮糊化后以粳高粱含水率为44%、糊化率为30%;糯高粱含水率为42%、糊化率为20%,以此为依据选取最佳选取方案[14-17]。

1.3.3 高粱蒸煮糊化工艺优化正交试验

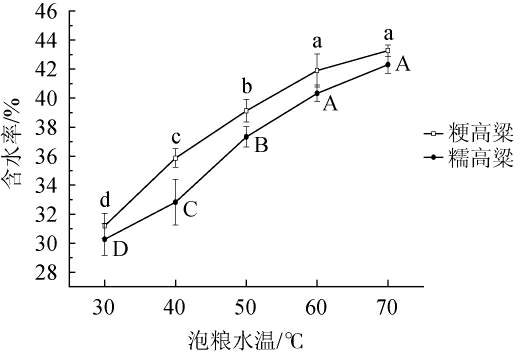

在单因素试验基础上,以泡粮水温(A)、泡粮时间(B)、蒸煮时间(C)为考察因素,以蒸煮后的含水率、糊化率为评价指标,采用正交试验助手v3.1进行3因素3水平的L9(33)正交试验,试验因素与水平见表1和表2。

表1 粳高粱蒸煮糊化工艺优化正交试验因素与水平

Table 1 Factors and levels of orthogonal experiments for steaming gelatinization process optimization of japonica sorghum

水平 A 泡粮水温/℃ B 泡粮时间/h C 蒸煮时间/min 140 150 160 1 2 3 45 50 55 18 20 22

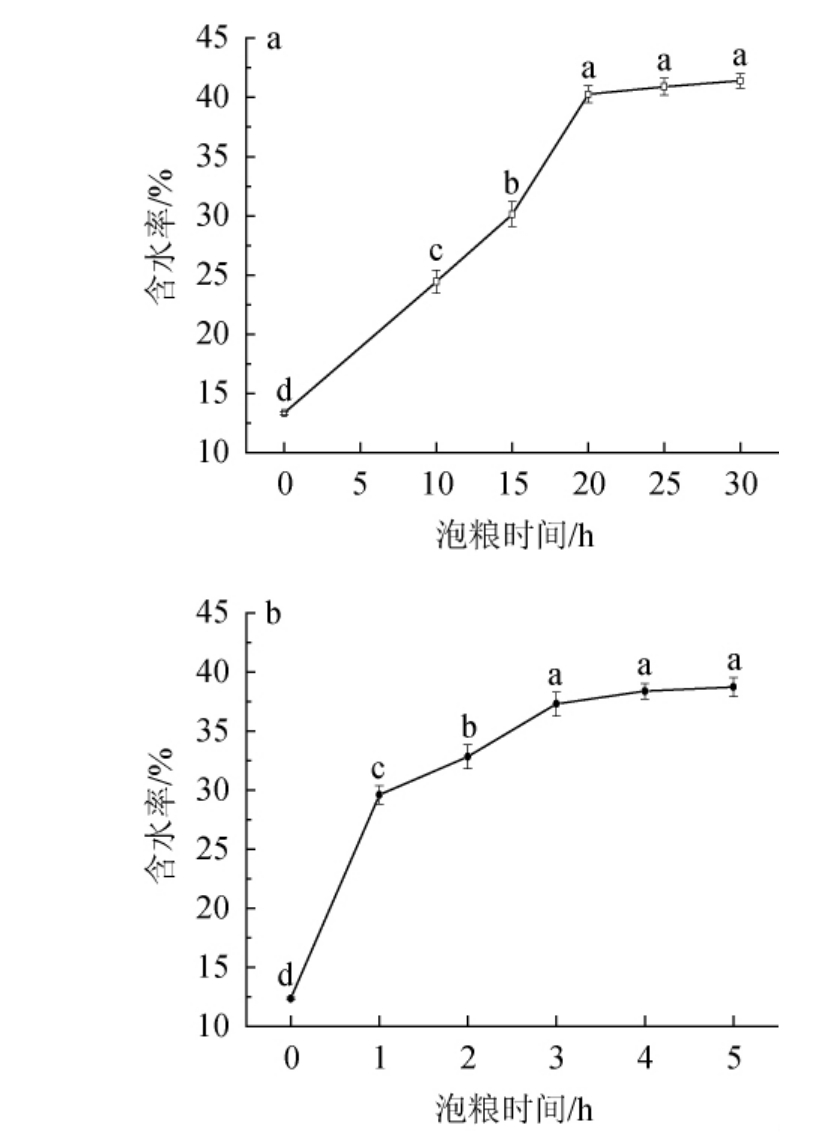

表2 糯高粱蒸煮糊化工艺优化正交试验因素与水平

Table 2 Factors and levels of orthogonal experiments for steaming gelatinization process optimization of glutinous sorghum

水平 A 泡粮水温/℃ B 泡粮时间/h C 蒸煮时间/min 1 2 3 45 50 55 2.5 3.0 3.5 80 90 100

1.3.4 测定方法

含水率[18]:利用烘干法测定高粱含水率。糊化率[19-20]:采用酶解法测定高粱糊化率。

1.3.5 蒸煮糊化工艺在酱香型白酒下沙轮次生产中的应用

将粳、糯高粱最佳蒸煮糊化工艺应用于酱香型白酒下沙轮次生产中,选取新厂某车间的4个班组进行,每班粳、糯高粱分别投产4口窖池。将粳、糯高粱按照小试优化的泡粮水温和泡粮时间进行泡粮,泡完粮后按照优化的蒸煮时间进行蒸煮,然后出甑进行摊凉冷却加曲,再进行堆积发酵和入窖发酵[21]。观察粳、糯高粱堆积发酵时的外观形态,并跟踪堆积发酵升温和窖内发酵升温。

1.3.6 数据处理

采用Origin 2018作图、采用SPSS 28.0.1.1进行方差分析,结果以“平均值±标准偏差”表示。

2 结果与分析

2.1 高粱蒸煮糊化工艺优化单因素试验

2.1.1 泡粮水温

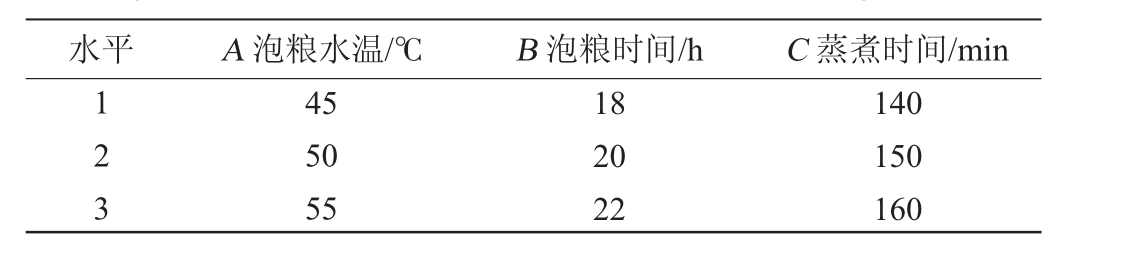

泡粮水温对高粱的吸水能力有一定的影响,不同泡粮水温对粳高粱、糯高粱含水率的影响见图1。

图1 泡粮水温对粳、糯高粱含水率的影响

Fig.1 Effect of water temperature of soaking grain on water content of japonica and glutinous sorghum

不同字母表示差异显著(P<0.05)。下同。

由图1可知,粳高粱和糯高粱的含水率随着泡粮水温的升高而显著上升(P<0.05),这可能是由于泡粮水温的提高,延长了淀粉吸水膨胀的时间[22]。但泡粮水温的升高,高粱胚乳中淀粉颗粒间形成的羟基键会发生断裂,导致高粱的表皮受损,影响后期高粱的蒸煮糊化[23],因此高粱的浸泡温度不能太高,才能适应酱香型白酒的多轮次蒸煮。武陵酱香型白酒下沙轮次工艺标准要求泡粮后粳高粱含水率在40%为最佳,糯高粱含水率在38%为最佳,同时为了满足工艺节能降耗的要求,选取粳高粱、糯高粱的泡粮水温均为50 ℃较为适宜。

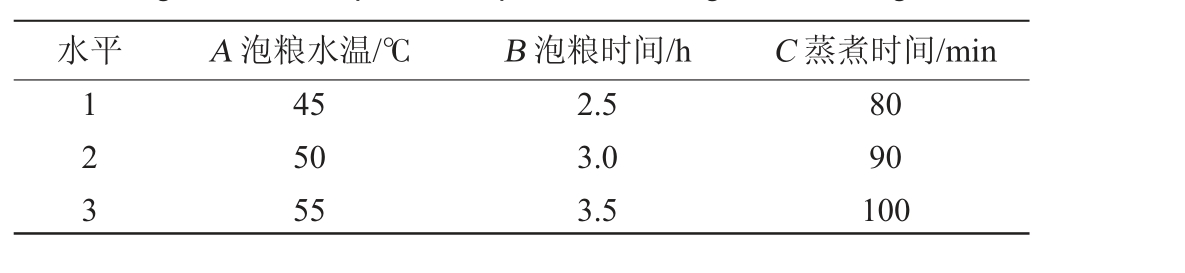

2.1.2 泡粮时间

泡粮时间是影响高粱蒸煮糊化的重要因素之一,如果高粱吸水量过大,则会导致高粱蒸煮后的黏度过高,导致微生物发酵困难[24]。不同品种高粱在吸水快慢、吸水率方面均有差异,粳高粱的吸水速率要比糯高粱慢,所以需要设置不同的泡粮时间[25-26],泡粮时间对粳高粱和糯高粱含水率的影响见图2。

图2 泡粮时间对粳高粱(a)及糯高粱(b)含水率的影响

Fig.2 Effect of soaking grain time on water content of japonica sorghum (a) and glutinous sorghum (b)

由图2可知,粳高粱、糯高粱含水率随着泡粮时间的延长呈先快速上升后缓慢上升的趋势,说明高粱刚开始吸水较快,而后吸水逐渐饱和,所以吸水速度逐渐变慢,高粱含水率开始趋于稳定。武陵酱香型白酒下沙轮次工艺标准要求泡粮后粳高粱含水率在40%为最佳,粳高粱浸泡20 h后含水率接近40%,且继续浸泡含水率差异不显著(P>0.05),综合节能的情况,选取粳高粱浸泡时间为20 h。武陵酱香型白酒下沙轮次工艺标准要求糯高粱含水率在38%为最佳,糯高粱浸泡3 h后含水率接近38%,且继续浸泡含水率差异不显著(P>0.05),综合节能的情况,选取糯高粱浸泡时间为3 h。

2.1.3 蒸煮时间

高粱蒸煮时间的长短会造成熟粮感官整体偏软或偏硬,可以有效保证高粱在蒸煮过程充分糊化并吸收整个反应体系中的水分[27]。不同蒸煮时间对粳高粱、糯高粱含水率及糊化率的影响见图3。

图3 蒸煮时间对粳高粱(a)及糯高粱(b)含水率及糊化率的影响

Fig.3 Effect of steaming time on water content and gelatinization rate of japonica sorghum (a) and glutinous sorghum (b)

由图3可知,粳高粱、糯高粱含水率及糊化率均随着蒸煮时间的延长显著上升(P<0.05),说明随着蒸煮时间的进行,高粱在不断地被糊化。粳高粱的蒸煮时间大于糯高粱,说明其更难被蒸煮糊化,这可能是由于糯高粱的支链淀粉含量高,支链淀粉虽然难溶于水,但经蒸煮后,水分子以膨胀的形式进入“内部”而成糊状,而粳高粱由于直链淀粉含量高,支链淀粉含量少,水分子发生膨胀进入“内部”而成糊状的较少,从而使得直链淀粉含量较高的粳高粱不易糊化[28-29]。如果高粱蒸煮不够,容易使高粱内部存在生芯,在后续轮次发酵过程中容易升酸;如果高粱蒸煮过度,容易使糟醅太黏,造成发酵困难,同时会使一次酒、二次酒出酒率过高,影响各轮次出酒的平衡[30]。武陵酱香型白酒下沙轮次工艺标准要求蒸煮后以粳高粱含水率在44%、糊化率在30%;糯高粱含水率在42%、糊化率在20%为最佳进行衡量选取点,因此,选取粳高粱蒸煮时间为150 min,糯高粱蒸煮时间为90 min。

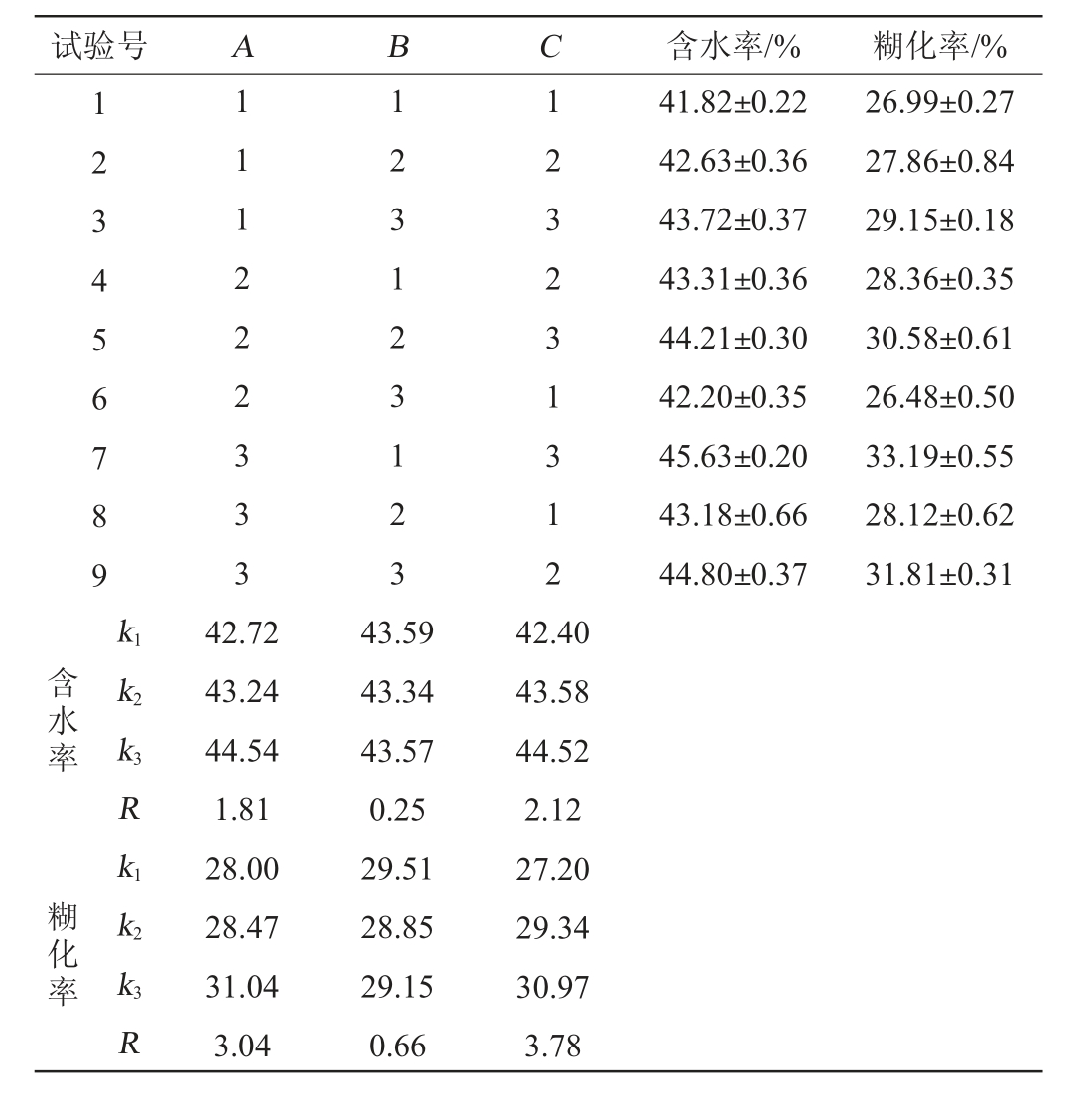

2.2 高粱蒸煮糊化工艺优化正交试验结果与分析

2.2.1 粳高粱蒸煮糊化工艺优化

根据单因素试验结果,选取泡粮水温(A)、泡粮时间(B)、蒸煮时间(C)为考察因素,以含水率及糊化率为评价指标,选用L9(34)正交试验对粳高粱蒸煮糊化工艺进行优化,试验结果与分析见表3。

表3 粳高粱蒸煮糊化工艺优化正交试验结果与分析

Table 3 Results and analysis of orthogonal experiments for steaming gelatinization process optimization of japonica sorghum

试验号 A B C 含水率/% 糊化率/%1 2 3 4 5 6 7 8 9 1 1 1 2 2 2 3 3 3 1 2 3 1 2 3 1 2 3 1 2 3 2 3 1 3 1 2 41.82±0.22 42.63±0.36 43.72±0.37 43.31±0.36 44.21±0.30 42.20±0.35 45.63±0.20 43.18±0.66 44.80±0.37 26.99±0.27 27.86±0.84 29.15±0.18 28.36±0.35 30.58±0.61 26.48±0.50 33.19±0.55 28.12±0.62 31.81±0.31 k1含水率k2 k3 R k1糊化率k2 k3 R 42.72 43.24 44.54 1.81 28.00 28.47 31.04 3.04 43.59 43.34 43.57 0.25 29.51 28.85 29.15 0.66 42.40 43.58 44.52 2.12 27.20 29.34 30.97 3.78

由表3各因素极差分析可知,以粳高粱含水率、糊化率为评价指标时,各因素对含水率、糊化率的影响大小顺序均为蒸煮时间>泡粮水温>泡粮时间,根据蒸煮后粳高粱含水率在44%、糊化率在30%为最佳工艺,对比各因素的K值大小,确定最佳蒸煮糊化工艺组合为A3B1C2,即粳高粱泡粮水温55 ℃、泡粮时间18 h、蒸煮时间150 min。由表3亦可知,5号试验的结果最接近粳高粱的最佳蒸煮状态,即为A2B2C3,与极差分析结果不一致,因此对两个工艺组合进行验证试验,结果发现,蒸煮糊化工艺为A3B1C2时,含水率为(44.20±0.18)%,糊化率为(30.16±0.75)%;蒸煮糊化工艺组合为A2B2C3时,含水率为(44.52±0.30)%,糊化率为(30.56±0.56)%。其中,蒸煮糊化工艺组合为A3B1C2时,含水率更接近于44%,糊化率更接近于30%,且减少蒸煮时间可节约能耗,缩短泡粮时间可以提高生产效率,因此,确定最优蒸煮糊化工艺为A3B1C2,即泡粮水温55 ℃、泡粮时间为18 h、蒸粮时间150 min。

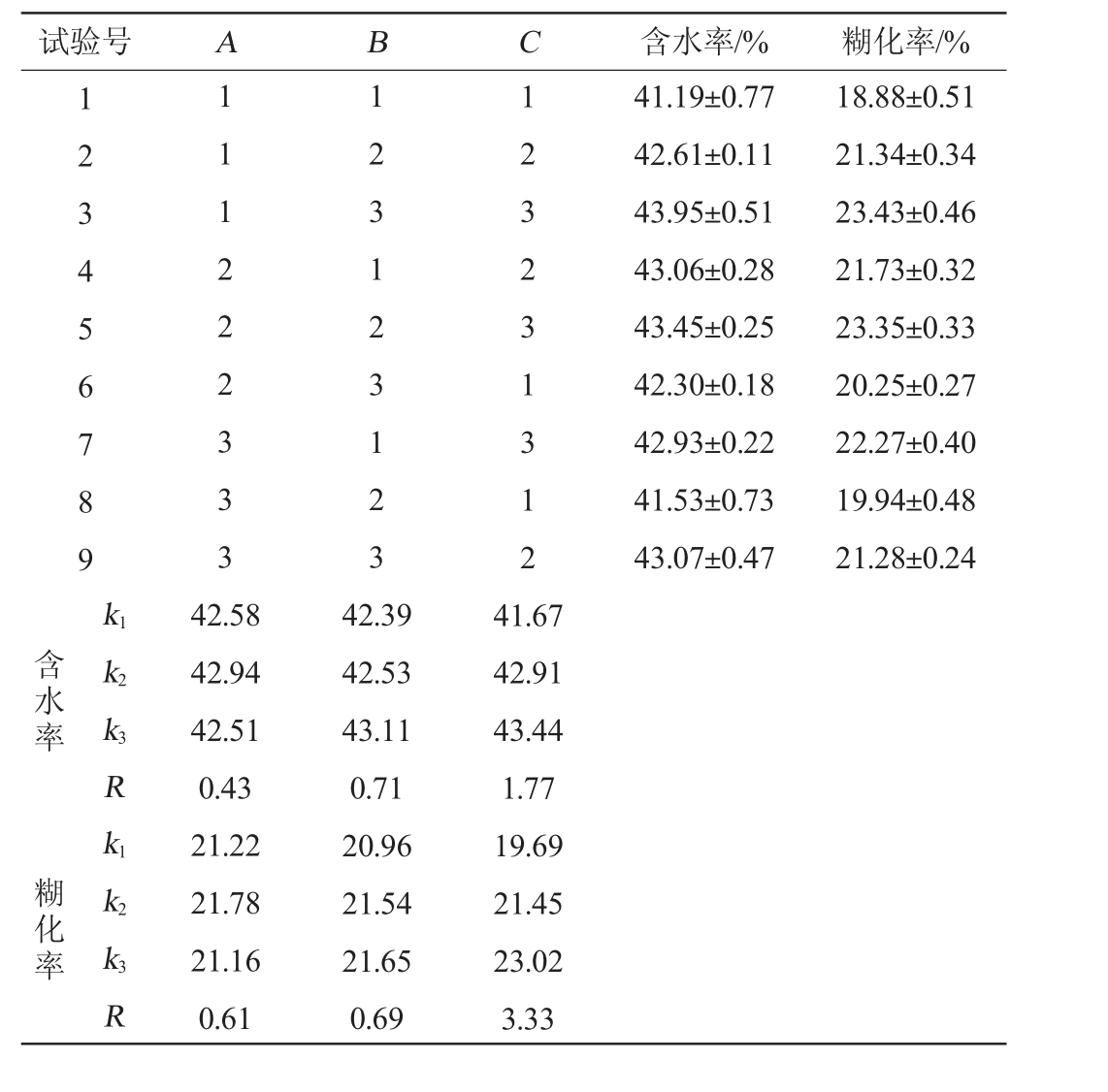

2.2.2 糯高粱蒸煮糊化工艺优化

根据单因素试验结果,选取泡粮温度(A),泡粮时间(B),蒸煮时间(C)考察因素,以含水率及糊化率为评价指标,选用L9(34)正交表对糯高粱蒸煮糊化工艺进行优化,试验结果与分析见表4。

表4 糯高粱蒸煮糊化工艺优化正交试验结果与分析

Table 4 Results and analysis of orthogonal experiments for steaming gelatinization process optimization of glutinous sorghum

试验号 A B C 含水率/% 糊化率/%1 2 3 4 5 6 7 8 9 1 1 1 2 2 2 3 3 3 1 2 3 1 2 3 1 2 3 1 2 3 2 3 1 3 1 2 41.19±0.77 42.61±0.11 43.95±0.51 43.06±0.28 43.45±0.25 42.30±0.18 42.93±0.22 41.53±0.73 43.07±0.47 18.88±0.51 21.34±0.34 23.43±0.46 21.73±0.32 23.35±0.33 20.25±0.27 22.27±0.40 19.94±0.48 21.28±0.24 k1含水率k2 k3 R糊化率k1 k2 k3 R 42.58 42.94 42.51 0.43 21.22 21.78 21.16 0.61 42.39 42.53 43.11 0.71 20.96 21.54 21.65 0.69 41.67 42.91 43.44 1.77 19.69 21.45 23.02 3.33

由表4各因素极差分析可知,以含水率、糊化率为评价指标时,各因素对糯高粱含水率、糊化率的影响大小顺序均为蒸煮时间>泡粮时间>泡粮水温,根据蒸煮后糯高粱含水率在42%、糊化率在20%为最佳工艺,对比各因素的K值大小,确定最佳蒸煮糊化工艺组合为A3B1C1,即糯高粱泡粮水温55 ℃、泡粮时间2.5 h、蒸粮时间80 min。由表4亦可知,6号试验的结果最接近糯高粱的最佳蒸煮状态,即为A2B3C1,与极差分析结果不一致,因此对两个工艺进行验证试验,结果发现,蒸煮糊化工艺组合为A3B1C1时,含水率为(41.97±0.44)%,糊化率为(20.06±0.46)%;蒸煮糊化工艺为A2B3C1时,含水率为(42.36±0.35)%,糊化率为(20.53±0.41)%。其中,蒸煮糊化工艺组合为A3B1C1时,含水率更接近于42%,糊化率更接近于20%,且缩短泡粮时间可以提高生产效率,因此,确定最优蒸煮糊化工艺组合为A3B1C1,即泡粮水温55 ℃、泡粮时间为2.5 h、蒸煮时间80 min。

2.3 粳、糯高粱蒸煮糊化工艺在酱香型白酒下沙轮次生产中的应用

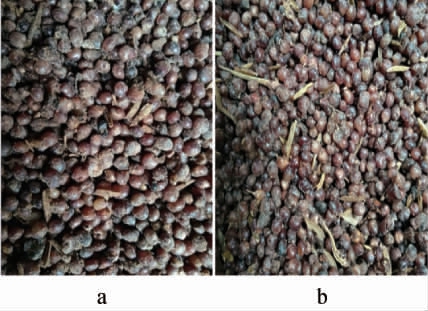

2.3.1 高粱蒸煮状态对比验证

将粳、糯高粱的最优蒸煮糊化工艺应用于酱香型白酒下沙轮次生产中,结果发现,粳高粱浸泡蒸煮后的含水率和糊化率分别为(44.49±0.60)%、(30.51±0.73)%,糯高粱浸泡蒸煮后的含水率和糊化率分别为(42.62±0.37)%、(20.57±0.55)%,说明酿酒大生产的高粱蒸煮糊化状态和小试蒸煮糊化状态接近,并符合粳、糯高粱蒸煮的工艺标准要求。蒸煮糊化后的粳、糯高粱拌曲后堆积状态见图4。

图4 粳高粱(a)及糯高粱(b)在酱香型白酒生产下沙轮次的堆积形态

Fig.4 Accumulation form of japonica sorghum (a) and glutinous sorghum (b) in Xiasha round of sauce-flavor Baijiu production

由图4可知,粳、糯高粱外观呈深褐色,颗粒较为完整,表面附着曲药,表面曲药明显,粒与粒之间无粘连、松散,无成团现象,轻握少数高粱颗粒粘手,闻之无曲香之外的异杂味道,掐之软糯易破,无生心,说明此时高粱蒸煮糊化状态较好,符合下沙轮次高粱的标准蒸煮状态。

2.3.2 高粱发酵状态对比验证

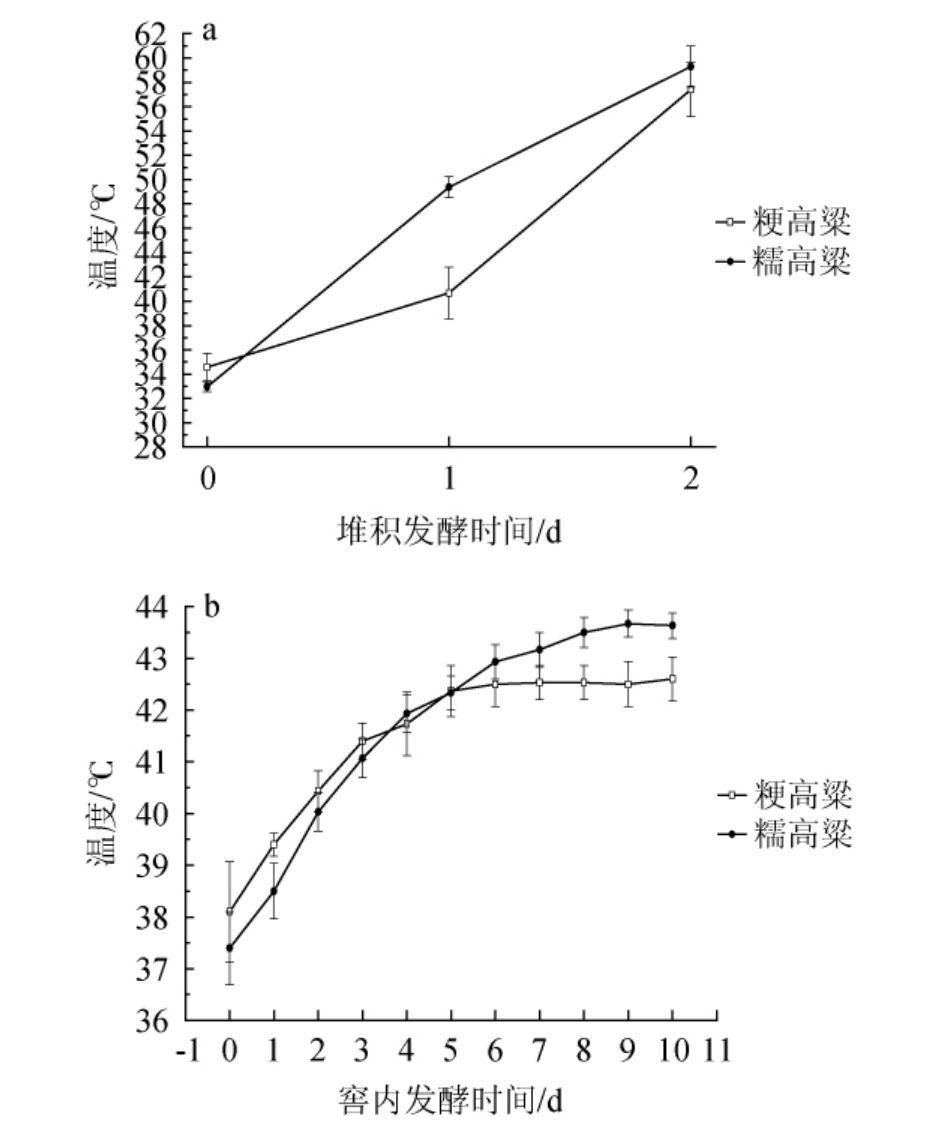

堆积发酵过程和窖内发酵过程是酱香型白酒生产的重要工序,堆积发酵过程又称为“阳发酵”,窖内发酵过程又称为“阴发酵”[31-32]。高粱蒸煮的好坏影响堆积发酵和窖内发酵的正常进行,而判断正常堆积发酵和窖内发酵状态的标准就是温度的变化[33-34]。因此,跟踪下沙轮次粳、糯高粱的堆积发酵温度和窖内发酵温度的变化情况,结果见图5。

图5 粳、糯高粱在酱香型白酒生产下沙轮次堆积发酵(a)及窖内发酵(b)升温情况

Fig.5 Temperature rise of japonica and glutinous sorghum in Xiasha round of stacking fermentation (a) and pit fermentation (b) of sauce-flavor Baijiu production

由图5a可知,粳、糯高粱堆积发酵升温较好,堆积发酵第1天温度开始迅速上升,糯高粱堆积升温较粳高粱快;堆积发酵第2天,粳高粱堆积温度达57.4 ℃,糯高粱堆积温度达59.3 ℃;观察堆积表面有5~8 cm厚的霉层,堆积香味明显,有甜香味,无酸臭味及其他异杂味,堆积发酵状态好,符合破堆入窖工艺标准要求。由图5b可知,粳、糯高粱入窖后随着发酵时间的延长,窖内温度先开始迅速上升,而后慢慢趋于稳定。粳高粱窖内发酵5 d可以达到最高温度,最高温度为42.5 ℃;糯高粱窖内发酵8 d达到最高温度,最高温度为43.5 ℃。从堆积发酵和窖内发酵情况来看,说明糟醅内微生物正在进行大量繁殖代谢并伴随热量的产生,从而导致堆积和窖内升温较好,因此可以看出粳、糯高粱蒸煮糊化后的状态有利于微生物的生长繁殖代谢[35-36]。

3 结论

以含水率、糊化率为评价指标,通过单因素试验及正交试验对粳、糯高粱进行小试蒸煮糊化工艺优化研究,确定粳高粱的最佳蒸煮糊化工艺为泡粮水温55 ℃、泡粮时间18 h、蒸粮时间150 min;糯高粱的最佳蒸煮糊化工艺为泡粮水温55 ℃、泡粮时间2.5 h、蒸粮时间80 min。将最佳蒸煮糊化工艺应用于酱香型白酒下沙轮次生产后,粳、糯高粱蒸煮黏度适中,内无生芯,接近小试蒸煮糊化效果;粳、糯高粱蒸煮糊化后的含水率分别为(44.49±0.60)%、(42.62±0.37)%,糊化率分别为(30.51±0.73)%、(20.57±0.55)%,符合下沙轮次高粱的标准蒸煮状态。进行堆积发酵和窖内发酵时升温很好,粳高粱堆积发酵最高温达57.4 ℃、窖内发酵最高温达42.5 ℃;糯高粱堆积发酵最高温达59.3 ℃、窖内发酵最高温达43.5 ℃。

由于粳高粱和糯高粱在理化性质、酿酒品质和酿酒工艺参数上的差异,在酱香型白酒生产过程中应需根据高粱的品种对泡粮时间、泡粮温度、蒸煮时间、蒸煮压力、打量水等工艺参数上进行相应调整,以确定最佳的酿造工艺,从而提高酱香型白酒的出酒率和优质酒率。同时从蒸煮糊化工艺来看,糯高粱较粳高粱泡粮时间及蒸煮时间均更短,因此利用糯高粱酿造酱香型白酒可以节约生产时间、提高生产效率。

[1]程度,曹建兰,王珂佳,等.高粱对酱香型白酒品质影响的研究进展[J].食品科学,2022,43(7):356-364.

[2]蒋力力,尹艳艳,杨军林,等.酿酒原料高粱对白酒品质影响的研究进展[J].中国酿造,2022,41(8):6-11.

[3]袁蕊,敖宗华,丁海龙.不同品种高梁糊化特性研究[J].粮食与油脂,2011(8):26-27.

[4]毛祥,温雪瓶,黄丹,等.5种常用酿酒高粱的主要成分及淀粉特性差异分析[J].中国酿造,2020,39(3):57-62.

[5]冯兴垚,杨文斌,罗惠波,等.3种酿酒高粱蒸煮工艺的优化[J].食品科技,2017,42(11):187-194.

[6]祝贺,杨涛,杨玉蓉,等.正交试验优化酿酒高粱振荡蒸煮工艺[J].中国酿造,2019,38(9):91-95.

[7]邱声强,唐维川,赵金松,等.酱香型白酒生产工艺及关键工艺原理简述[J].酿酒科技,2021(5):86-92.

[8]龚荣,李卫东,黄进,等.酱香型白酒下沙、糙沙过程中高粱淀粉糊化的影响因子及相关过程控制[J].酿酒科技,2019(12):36-39.

[9]苏亚娜、张福艳、王文晶,等.整粒高粱在白酒酿造中预处理方法的研究进展[J].酿酒,2020,47(6):20-25.

[10]叶川,沈永祥,刘怀臣,等.小曲酒新工艺高粱一次性蒸煮研究[J].酿酒科技,2017(11):73-78.

[11]崔凤元,江中伟,靳宝常,等.绵柔型白酒高粱糊化工艺探究[J].酿酒科技,2017(2):72-74.

[12]罗杰,张宿义,许德富,等.浓香型白酒生产中高粱带压蒸煮工艺的研究[J].酿酒科技,2023(1):94-97,103.

[13]李长江,沈才洪,张宿义,等.武陵酱香型白酒工艺创新——特殊润粮工艺的研究(第一报)[J].酿酒科技,2009(7):40-42.

[14]邓皖玉,许永明,程伟,等.润粮工艺对酱香型白酒生产的影响[J].酿酒科技,2021(1):36-41,49.

[15]张维山,王邦坤.谈北方酱香云门陈酿酒下、糙沙润粮操作要点及其重要性[J].酿酒,2018,45(1):42-44.

[16]沈毅,吴先远,代锐,等.一种酱香型白酒酿造中的糊化工艺:CN201210575189.8[P].2013-04-03.

[17]周平,王庆宇,王贵军,等.一种酱香型白酒出甑糟醅蒸煮状态的评价方法及生产应用:CN202211267393.3[P].2023-01-17.

[18]冯兴垚,杨文斌,罗惠波,等.三种酿酒高粱的理化特性与基酒风味分析[J].中国酿造,2017,36(8):76-79.

[19]叶封志,吕高奇,杨磊,等.优质酿酒高粱品种筛选研究[J].中国酿造,2023,42(5):139-144.

[20]卢君,唐平,山其木格,等.一种评价酱香型白酒酿造过程高粱蒸煮程度的技术研究[J].中国酿造,2021,40(3):73-78.

[21]曾凡君,罗太坤,陈勇,等.粳高粱泡粮新工艺生产酱香型白酒的研究[J].酿酒科技,2015(10):47-50.

[22]刘薇,周晓燕,沙文轩,等.浸泡温度对米饭回生特性及食用品质的影响[J].食品与机械,2022,38(9):13-17.

[23]姜鹏,李忍,戴凌燕,等.浸泡和微波处理对三种高粱熟化的影响[J].食品工业科技,2021,42(8):70-74.

[24]张彩飞,张阳阳,尉晓东,等.前处理工艺对白酒原料淀粉利用率的影响[J].食品与发酵工业,2018,44(6):115-118.

[25]詹鹏杰,张福耀,王瑞,等.不同淀粉类别高粱品种酿酒相关性能分析[J].山西农业科学,2013,41(9):897-898,952.

[26]赵冠,党科,宫香伟,等.粳糯高粱籽粒理化性质及酿酒特性分析[J].中国酿造,2021,40(2):77-82.

[27]钟敏,张健.原料糯高粱对酱香型白酒品质影响的研究现状[J].中国酿造,2022,41(1):32-36.

[28]袁蕊,敖宗华,刘小刚,等.南北方几种高梁酿酒品质分析[J].酿酒科技,2011(12):33-36.

[29]程度.酿酒用高粱原料对酱香型白酒品质影响的初步研究[D].贵阳:贵州大学,2022.

[30]龚荣,李卫东,黄进,等.酱香型白酒下沙、糙沙过程中高粱淀粉糊化的影响因子及相关过程控制[J].酿酒科技,2019(12):36-39.

[31]李喆,冯海燕,吴德光,等.酱香型白酒堆积发酵过程中不同空间位置酒醅差异性比较[J].中国酿造,2023,42(3):58-64.

[32]王贵军,沈才洪,张洪远,等.酱香型白酒糟醅堆积与窖内发酵工艺研究[J].酿酒科技,2011(5):36-37,41.

[33]向双全,陈菊,张志刚.发酵温度曲线与固态酿酒前置控制条件间的关系[J].酿酒,2015,42(5):28-31.

[34]涂昌华,郝飞,汪地强,等.酱香型白酒下沙、造沙轮次堆积发酵过程中酒醅温度与微生物的变化规律分析[J].酿酒科技,2020(2):60-64.

[35]唐玉明,任道群,姚万春,等.酱香型酒糟醅堆积过程温度和微生物区系变化及其规律性[J].酿酒科技,2007(5):54-58.

[36]程铁辕,郑若欣,黄治国.双轮底发酵过程中酒醅温度变化规律的探讨[J].中国酿造,2015,34(11):87-90.