传统酱油是以大豆或者脱脂豆粕为主料,经微生物发酵制备而成的,其成分复杂,含有多种氨基酸、糖类、有机酸等[1]。酱油根据发酵工艺可分为低盐固态发酵(可溶性无盐固形物10~20 g/100 mL)、高盐稀态发酵(可溶性无盐固形物8~15 g/100 mL)和高盐恒温发酵3种[2-3]。其中低盐固态发酵工艺是我国酿造酱油的主要工艺,占全国酱油产量的80%左右[4],但由于该法发酵时间短,所酿酱油的风味较单一[5-6]。而这一缺陷可通过丰富酿造原料种类来弥补,如牡丹籽粕酱油[7]、花生酱油[8]等。油茶籽粕作为油料加工副产物,每年产量近2 200万t。其蛋白质占比约10%~20%,且氨基酸组成丰富,是潜在的优质植物蛋白资源[9-10]。油茶籽粕直接丢弃不仅是种资源浪费,还会污染环境。但因其含有大量辛辣、刺激的茶皂素,不易于二次加工[11]。目前我国对油茶籽粕的研究主要集中在功能成分提取、分离等方面[12-13]。本研究以油茶籽粕和大豆作为主要原料酿造油茶籽粕酱油,采用响应面法和模糊数学感官评价法,优化低盐固态法制备油茶籽粕酱油的酿造工艺,为油茶籽粕的精深加工提供新思路,同时也为推进低盐固态法酿造油茶籽粕酱油的工业化生产进程提供参考。

1 材料与方法

1.1 材料与试剂

黄豆:哈尔滨团茂食品有限公司;油茶籽粕:河南省信阳市光山县槐店乡司马光油茶园;米曲霉(Aspergillus oryzae)沪酿3.042:久微食品科技(上海)有限公司;面粉:五得利面粉集团有限公司。邻苯二甲酸氢钾(分析纯):北京化工厂;甲醛、氢氧化钠、酚酞、氯化钠、铬酸钾、硝酸银(均为分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

PE-28型pH计:梅特勒-托利多仪器(上海)有限公司;VYJG-99200鼓风干燥箱:杭州亿捷科技有限公司;SPX-150-BS-II生化培养箱:上海康华生化仪器制造有限公司;FA2104分析电子天平:上海良平仪器仪表有限公司;C22-L2E电磁炉:杭州九阳生活电器有限公司。

1.3 试验方法

1.3.1 油茶籽粕酱油酿造工艺流程及操作要点

大豆润水、油茶籽粕预处理→蒸煮制曲→成曲加盐水→入罐发酵→成熟酱醅→浸提酱油→加热灭菌→油茶籽粕酱油

操作要点:

大豆润水:加黄豆体积的1.2倍清水浸泡3 h。

油茶籽粕预处理:油茶籽粕经干燥和粉碎后过60目筛,向油茶籽粕粉末中加入体积分数85%的乙醇浸提3 h去除茶皂素[14]。

蒸煮制曲:将大豆、油茶籽粕粉按比例混匀,蒸至无硬心,室温冷却至35 ℃后,以曲料质量为基准拌入20%的面粉和0.3%的米曲霉,33 ℃恒温培养36 h[15]。

入罐发酵:将与盐水混匀的成曲放入罐中,纱布封口,45 ℃恒温发酵14 d得到成熟酱醅。

浸提酱油、灭菌:成熟酱醅第一次加沸水(沸水量为曲质量的1.5倍)浸提,65 ℃保温20 h,过滤得到滤渣和滤液,滤渣需二次加沸水(沸水量为曲质量的一半)浸提,65 ℃保温6 h[16],过滤。合并两次滤液,煮沸灭菌,即得油茶籽粕酱油。

1.3.2 油茶籽粕酱油酿造工艺优化

(1)单因素试验

固定油茶籽粕酱油制备基本工艺条件:以100 g黄豆质量为基准,油茶籽粕添加量50%,盐水质量分数15%,盐水添加量85%,发酵温度45 ℃。分别探究油茶籽粕添加量(30%、40%、50%、60%、70%),盐水质量分数(11%、13%、15%、17%、19%),盐水添加量(65%、75%、85%、95%、105%),发酵时间(12 d、14 d、16 d、18 d、20 d)对成品感官评分、氨基酸态氮、总酸和无盐固形物的影响。

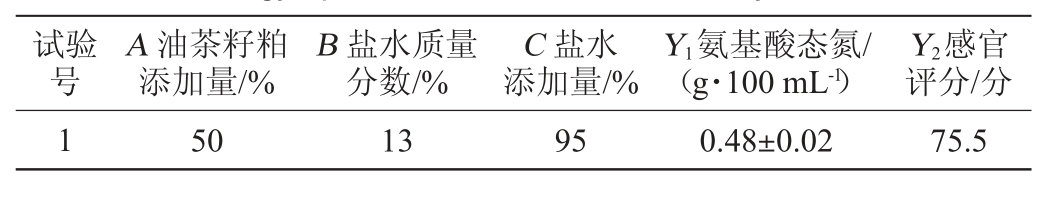

(2)响应面试验

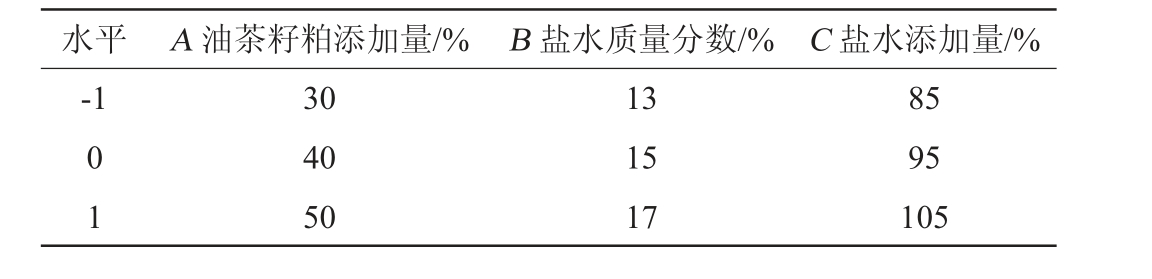

根据Box-Benhnken中心组合设计原则,在单因素试验的基础上,固定发酵时间为14 d,以油茶籽粕添加量(A)、盐水质量分数(B)、盐水添加量(C)为自变量,以感官评分(Y1)和氨基酸态氮(Y2)为响应值,进行3因素3水平的响应面试验分析,Box-Benhnken试验因素与水平见表1。

表1 酿造工艺优化Box-Benhnken试验因素与水平

Table 1 Factors and levels of Box-Benhnken experiments for brewing technology optimization

水平 A 油茶籽粕添加量/% B 盐水质量分数/% C 盐水添加量/%-1 0 1 30 40 50 13 15 17 85 95 105

1.3.3 分析检测

氨基酸态氮测定:参照国家标准GB 5009.235—2016《食品中氨基酸态氮的测定》;总酸、可溶性无盐固形物测定:参照国家标准GB 18186—2000《酿造酱油》。

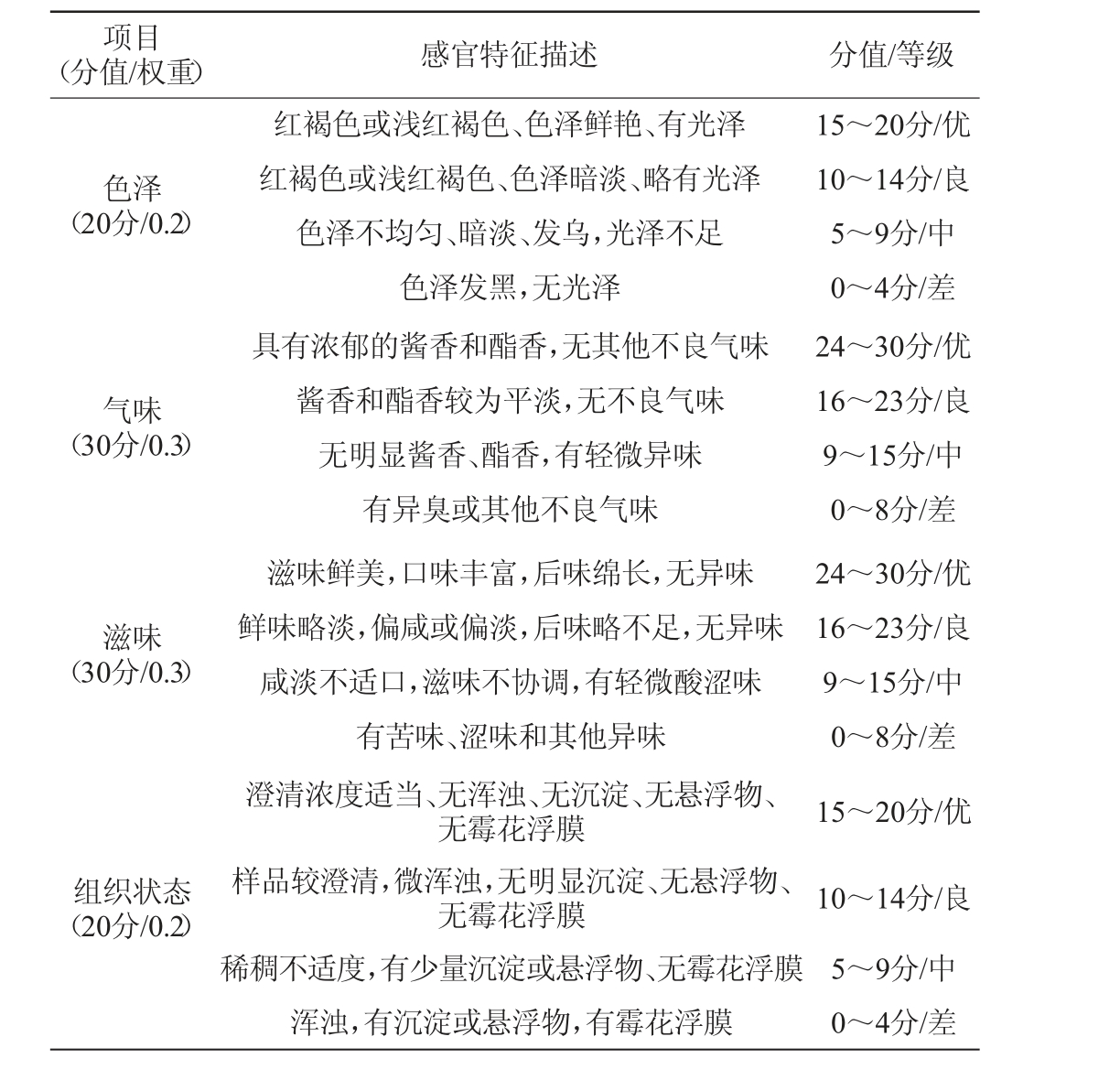

1.3.4 油茶籽粕酱油模糊数学感官评定法

随机选取10名有一定品鉴能力的食品专业学生,从色泽、气味、滋味和组织状态四个方面对油茶籽粕酱油进行感官评价,感官评分标准制定参考国标GB/T 18186—2000《酿造酱油》,满分100分,具体见表2。

表2 油茶籽粕酱油感官评价标准

Table 2 Sensory evaluation standards of camellia seed meal soy sauce

项目(分值/权重) 感官特征描述 分值/等级色泽(20分/0.2)气味(30分/0.3)滋味(30分/0.3)红褐色或浅红褐色、色泽鲜艳、有光泽红褐色或浅红褐色、色泽暗淡、略有光泽色泽不均匀、暗淡、发乌,光泽不足色泽发黑,无光泽具有浓郁的酱香和酯香,无其他不良气味酱香和酯香较为平淡,无不良气味无明显酱香、酯香,有轻微异味有异臭或其他不良气味滋味鲜美,口味丰富,后味绵长,无异味鲜味略淡,偏咸或偏淡,后味略不足,无异味咸淡不适口,滋味不协调,有轻微酸涩味有苦味、涩味和其他异味15~20分/优10~14分/良5~9分/中0~4分/差24~30分/优16~23分/良9~15分/中0~8分/差24~30分/优16~23分/良9~15分/中0~8分/差15~20分/优组织状态(20分/0.2)澄清浓度适当、无浑浊、无沉淀、无悬浮物、无霉花浮膜样品较澄清,微浑浊,无明显沉淀、无悬浮物、无霉花浮膜稀稠不适度,有少量沉淀或悬浮物、无霉花浮膜浑浊,有沉淀或悬浮物,有霉花浮膜10~14分/良5~9分/中0~4分/差

1.3.5 模糊数学评价的建立

根据油茶籽粕酱油感官评价标准,对不同发酵条件下的油茶籽粕酱油的感官指标进行模糊数学综合评价,并建立数学模型。

(1)对象集、因素集、评语集与权重集的建立

对象集U ={u1,u2,u3,u4,u5,u6,u7,u8,u9,…uj…,u37},u1~u37代表进行感官评价的油茶籽粕酱油样品,j=1,2,3,4,5,6,7,8,9,……,37。

因素集R={V1,V2,V3,V4},V1~V4依次代表油茶籽粕酱油的4个评价因素。即R={气味,色泽,滋味,组织状态}。

评语集B={b1,b2,b3,b4},b1~b4依次代表优、良、中、差4个等级评判结果,对应的分值是90,80,70和60。即B={优,良,中,差}={90,80,70,60}。

权重集X={x1,x2,x3,x4},x1~x4代表权重,使用强制决定法[17]设置权重X={0.3,0.2,0.3,0.2}。

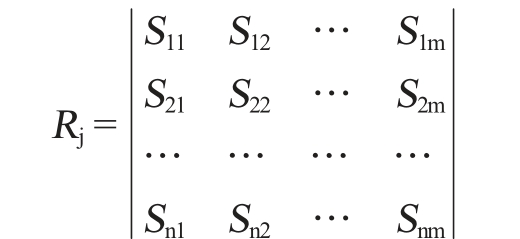

(2)模糊矩阵的建立及评价结果的确定

选取10名有一定品鉴能力的食品专业学生,从色泽、气味、滋味和组织状态四个方面对不同发酵条件下油茶籽粕酱油进行感官综合评价,评价之后统计各个因素在各个等级中的票数,根据所得票数结果得到油茶籽粕酱油的感官评价模糊关系矩阵Rj。

其中j=1,2,3,4,5,…37为样品的编号,每一行都代表每一个的质量因素的评价数据结果。然后依照油茶籽粕酱油模糊数学评价模型Tj=X×Rj(其中T评价集,X为权重系数,R为模糊矩阵)对第j号样品的感官评分进行计算。

1.3.6 数据处理

每组试验重复3次,结果取平均值;采用Microsoft Excel 2019,SPSS 21.0软件,Origin 9.0进行数据处理分析与作图。

2 结果与分析

2.1 酿造工艺优化单因素试验

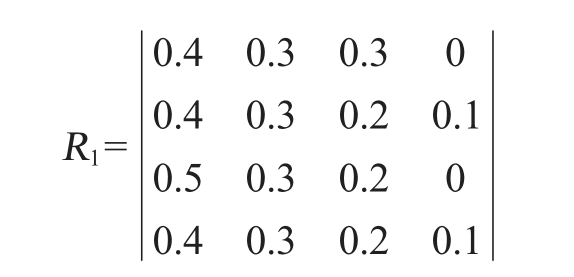

2.1.1 油茶籽粕添加量对油茶籽粕酱油品质的影响

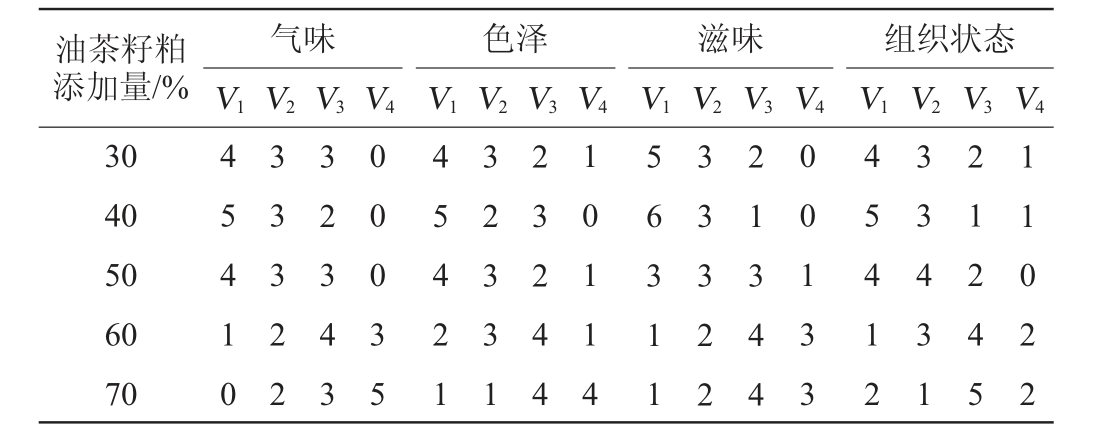

不同油茶籽粕添加量下,茶籽粕酱油的感官评分结果见表3。将表3中的每个酱油样品质量要素中每个级别相对应的品评人数,除以整个品评小组人数,即总的参与品评人数,可得到每一组品评结果的模糊矩阵。举例来说,选用表3中的油茶籽粕添加量30%为样品,气味评价结果有7人为优,1人为良,1人为中,1人为差。则气味R=(0.4,0.3,0.3,0);色泽R=(0.4,0.3,0.2,0.1);滋味R=(0.5,0.3,0.2,0);组织状态R=(0.4,0.3,0.2,0.1),由此可得到矩阵R1如下:

表3 不同油茶籽粕添加量下油茶籽粕酱油的感官评价

Table 3 Sensory evaluation of camellia seed meal soy sauce with different addition of camellia seed meal

油茶籽粕添加量/%30 40 50 60 70气味 色泽 滋味V4组织状态V1 V2 V3 V1 V2 V3 V1 V2 V3 V1 V2 V3 V4 4 5 4 1 0 3 3 3 2 2 3 2 3 4 3 0 0 0 3 5 4 5 4 2 1 3 2 3 3 1 2 3 2 4 4 V41 0 1 1 4 5 6 3 1 1 3 3 3 2 2 2 1 3 4 4 V40 0 1 3 3 4 5 4 1 2 3 3 4 3 1 2 1 2 4 5 1 1 0 2 2

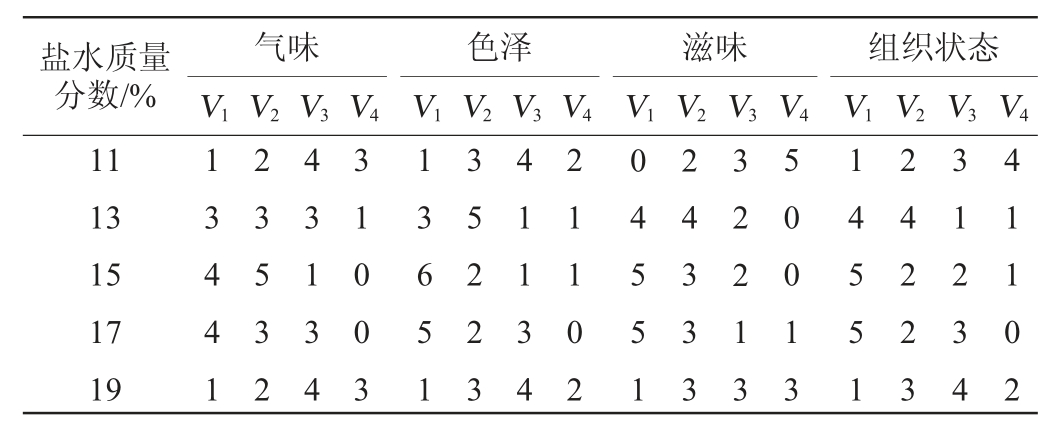

表4 不同盐水质量分数下油茶籽粕酱油的感官评价

Table 4 Sensory evaluation of camellia seed meal soy sauce under different brine mass fraction

盐水质量分数/%11 13 15 17 19气味 色泽 滋味组织状态V1 V2 V3 V1 V2 V3 V1 V2 V3 V1 V2 V3 V4 V4 13441 23532 4 313 4 3 1003 1 365 1 3522 3 41134 V421102 04551 24333 32213 V45 0013 14551 24223 31234 4 110 2

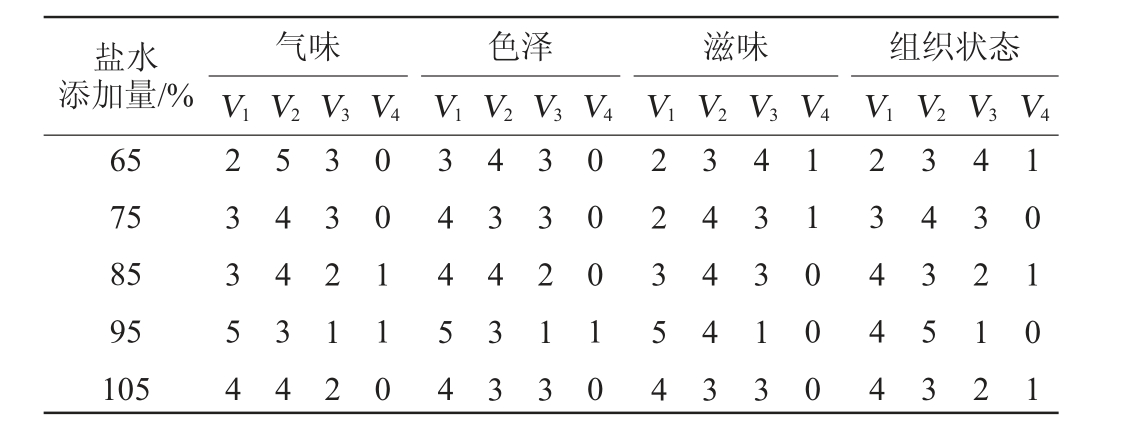

表5 不同盐水添加量下油茶籽粕酱油的感官评价

Table 5 Sensory evaluation of camellia seed meal soy sauce under different brine addition

盐水添加量/%65 75 85 95 105气味 色泽 滋味V4组织状态V1 V2 V3 V1 V2 V3 V1 V2 V3 V1 V2 V3 V4 23354 54434 33212 00110 3 4454 43433 33213 V400010 22354 34443 43313 V411000 23444 34353 43212 1 0101

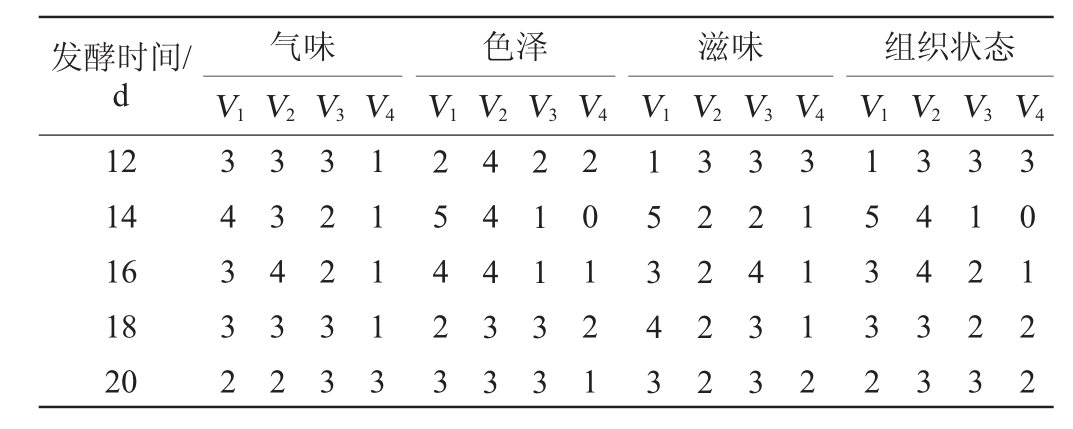

表6 不同发酵时间下油茶籽粕酱油的感官评价

Table 6 Sensory evaluation of camellia seed meal soy sauce under different fermentation time

发酵时间/d 12 14 16 18 20气味 色泽 滋味组织状态V1 V2 V3 V1 V2 V3 V1 V2 V3 V1 V2 V3 V4 V4 34332 33432 32233 11113 25423 44433 21133 V420121 15343 32222 32433 V431112 15332 34433 31223 30122

依照油茶籽粕酱油模糊数学评价模型Tj=X×Rj对第j号样品的感官评分进行计算,感官综合评定的结果如下:

T1=X×R1={90,80,70,60}×(0.43,0.30,0.23,0.04)=81.20分。同理可计算出其余单因素及响应面优化试验的模糊综合感官得分。

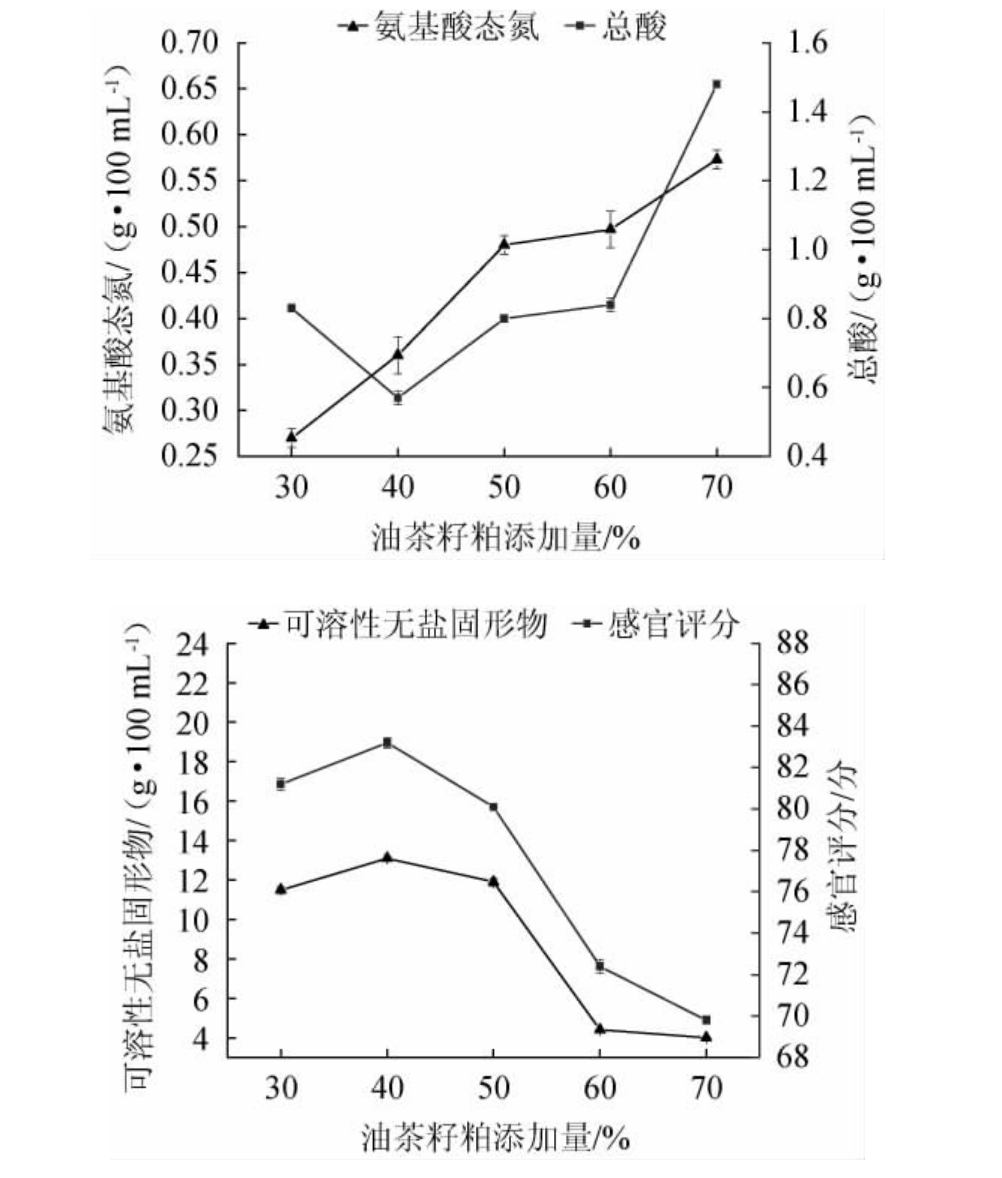

由图1可知,随着油茶籽粕添加量的增加,成品酱油的氨基酸态氮上升,总酸先减后增,感官评分和可溶性无盐固形物则先增后降。由于原料内的蛋白质、淀粉、有机酸等经微生物酵解[18]后,可产生大量具备呈味特性的氨基酸[19]、有机酸及还原糖[20]等,故随着油茶籽粕添加量在30%~40%范围内增加,油茶籽粕酱油的氨基酸态氮、可溶性无盐固形物含量和感官评分均呈上升趋势,总酸则略有下降;在油茶籽粕添加量为40%时,感官评分最高(83.2分),氨基酸态氮和可溶性无盐固性物分别为0.36 g/100 mL和13.1 g/100 mL;当油茶籽粕添加量>40%之后,由于发酵周期内的米曲霉分泌蛋白酶可持续分解原料内的蛋白质,致使油茶籽粕酱油的氨基酸态氮上升。油茶籽粕与大豆(蛋白质约为40%~50%,粗多糖约为25%)相比[21],蛋白质低(10%~20%),粗多糖含量高(40%)[22],故当油茶籽粕添加量>50%之后,米曲霉等微生物更倾向于分解结构较简单的多糖类物质而产酸、产酶[23],致使所制酱油的氨基酸态氮增加趋势变缓的同时,总酸却急剧增加,可溶性无盐固形物及感官评分急剧下降。因此,选择油茶籽粕最适添加量为40%。

图1 油茶籽粕添加量对油茶籽粕酱油品质的影响

Fig.1 Effect of camellia seed addition on the quality of camellia seed meal soy sauce

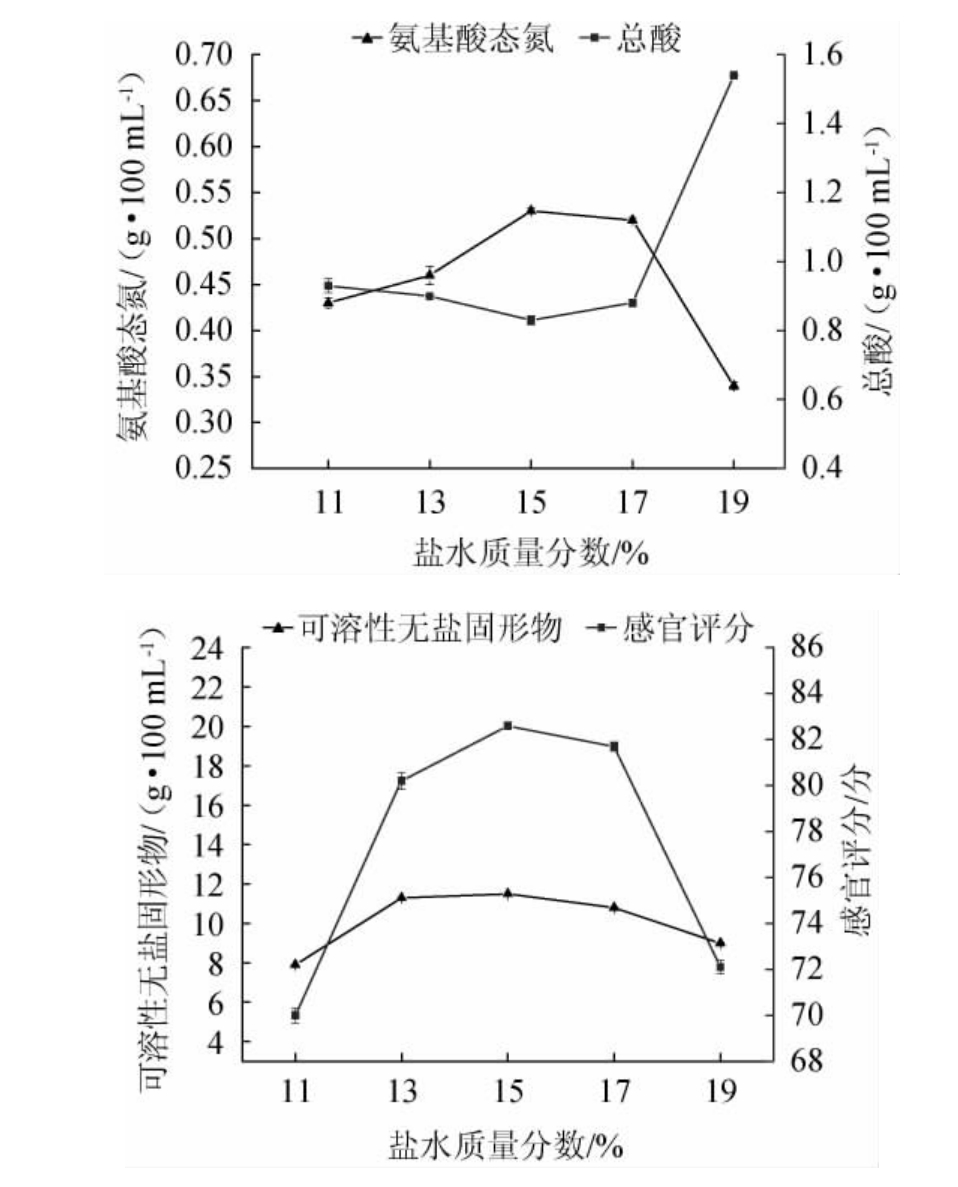

2.1.2 盐水质量分数对油茶籽粕酱油品质的影响

适宜质量分数的盐水可有效抑制发酵过程中腐败微生物的生长,促进分解蛋白质和产酶米曲霉的生长[24]。由图2可知,随着盐水质量分数在11%~15%范围内的增加,氨基酸态氮、可溶性无盐固形物和感官评分呈现先升后降趋势,总酸含量呈现则先降后升趋势。当盐水质量分数为11%~15%时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物随之增高,总酸有所下降;当盐水质量分数为15%时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物最高,分别为82.30分、0.53 g/100 mL、11.50 g/100 mL;当盐水质量分数>15%之后,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物随之下降,总酸有所增高。高浓度盐水(盐水质量分数>15%)可通过抑制米曲霉生长速度和蛋白酶活力,降低成品酱油的氨基酸态氮和可溶性无盐固形物含量;同时为耐盐微生物的生长提供良好的生活环境,促使酱醪内风味物质形成和有机酸的快速积累,但最终形成的酸性环境则会进一步抑制米曲霉生长和蛋白酶活力[25],导致决定酱油风味的氨基酸态氮含量下降[26]。因此,最适盐水质量分数为15%。

图2 盐水质量分数对油茶籽粕酱油品质的影响

Fig.2 Effect of brine mass fraction on the quality of camellia seed meal soy sauce

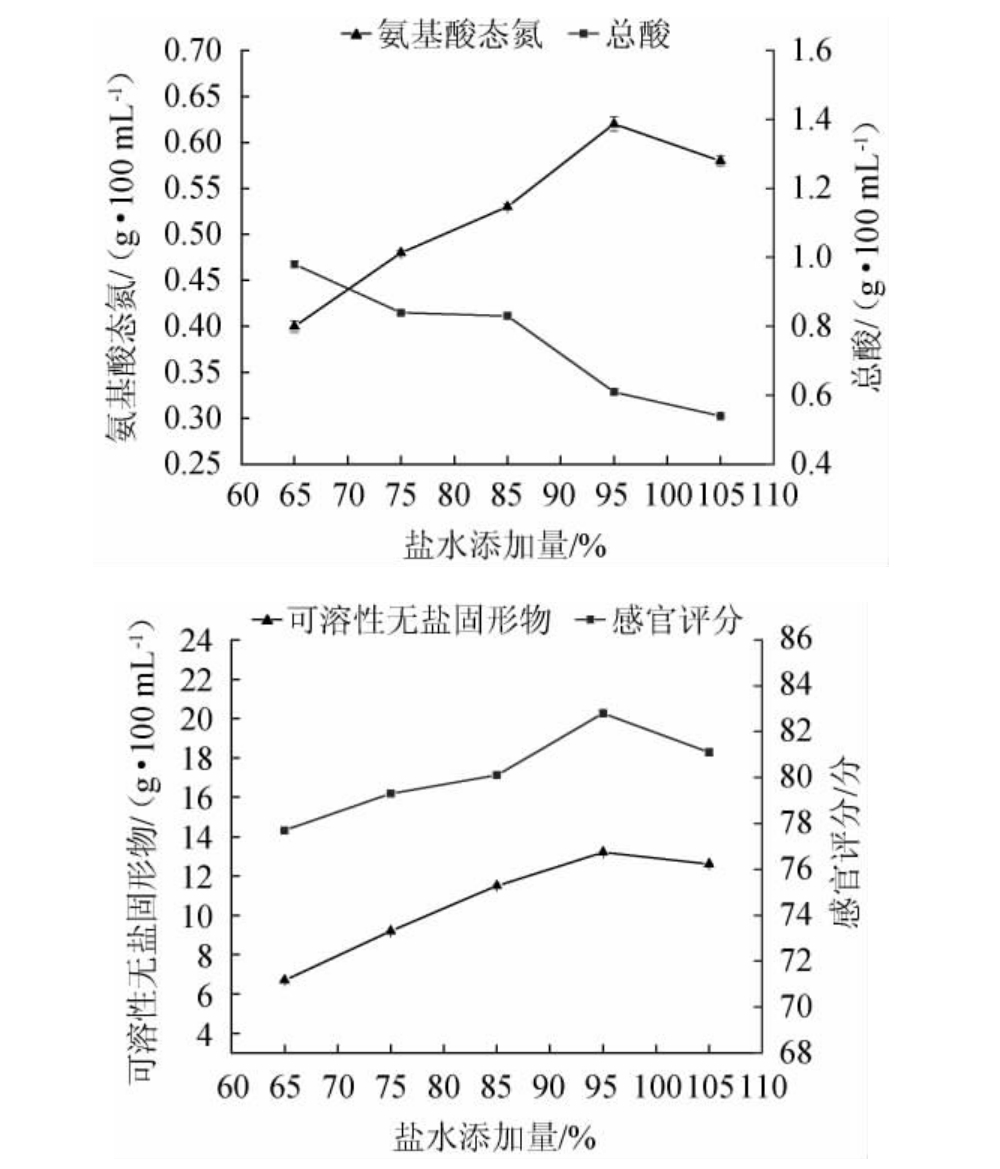

2.1.3 盐水添加量对油茶籽粕酱油品质的影响

发酵期间的盐水添加量是影响米曲霉生长和产酶的关键因素之一[27],由于低盐环境下(盐水质量分数15%,盐水添加量65%)的酱醅易受腐败微生物和病原体的污染而致使有机酸大量积累,进而抑制米曲霉的生产代谢和蛋白酶活性[28]。由图3可知,随着盐水添加量在65%~105%范围内的增加,油茶籽粕酱油的氨基酸态氮、可溶性无盐固形物和感官评分均先升后降,总酸则呈下降趋势。当盐水添加量为65%~95%时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物随之增高,总酸有所下降;当盐水添加为95%时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物最高,分别为82.80 分、0.62 g/100 mL、13.20 g/100 mL;当盐水添加量>95%之后,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物、总酸随之下降。因此,最适盐水添加量为95%。

图3 盐水添加量对酱油油茶籽粕品质的影响

Fig.3 Effect of brine addition on the quality of soy sauce tea seed meal

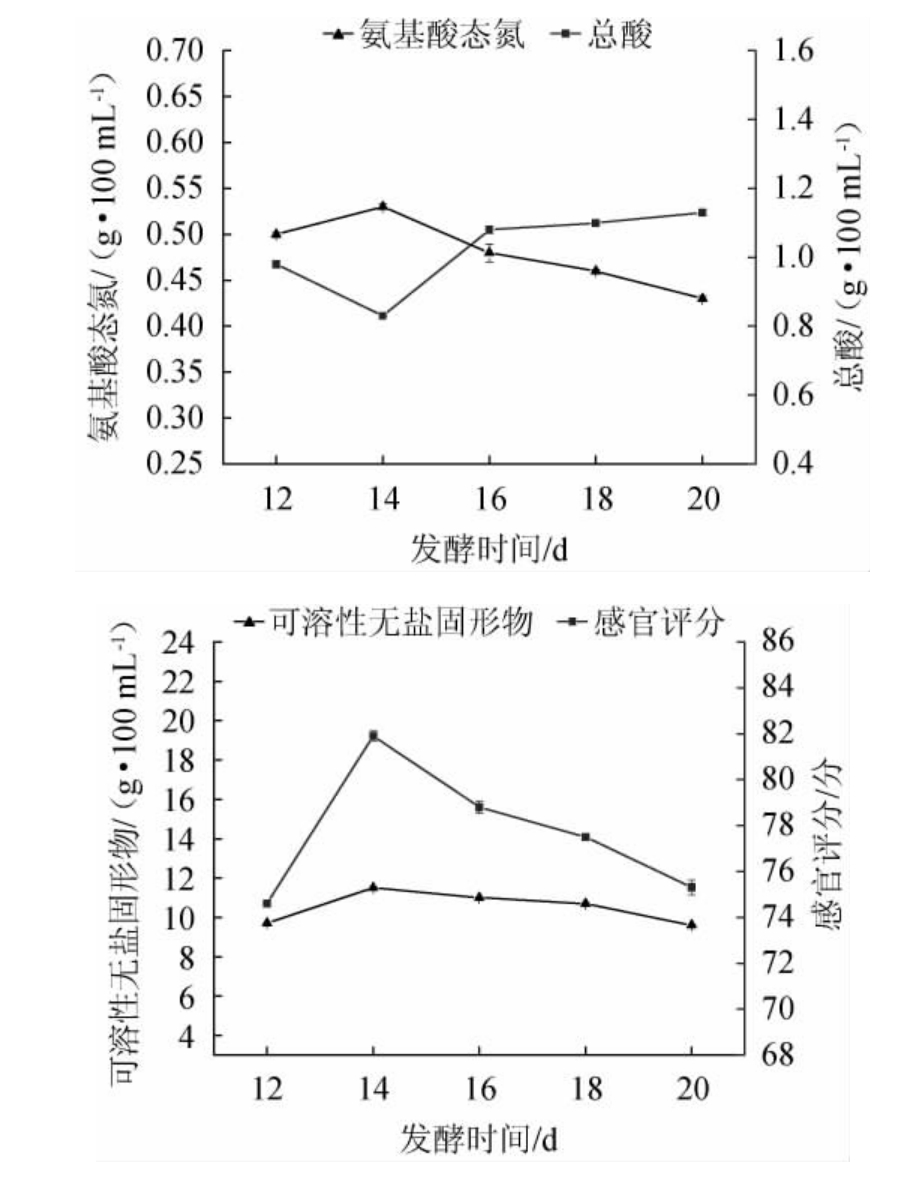

2.1.4 发酵时间对油茶籽粕酱油品质的影响

油茶籽粕酱油内的氨基酸态氮和可溶性无盐固形物是决定其风味、质地的关键因素之一[29-30]。由图4可知,随着发酵时间在12~20 d范围内延长,油茶籽粕酱油的氨基酸态氮、可溶性无盐固形物和感官评分均呈先升后降趋势,总酸则呈先降后升趋势。当发酵时间为12~14 d时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物随之增高,总酸有所下降;当发酵时间为14 d时,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物最高,分别为81.90分、0.53 g/100 mL、11.50 g/100 mL;当发酵时间>14 d之后,油茶籽粕酱油感官评分、氨基酸态氮、可溶性无盐固形物有所下降,总酸有所增高。因此,最适发酵时间为14 d。

图4 发酵时间对油茶籽粕酱油品质的影响

Fig.4 Effect of fermentation time on the quality of camellia seed meal soy sauce

2.2 油茶籽粕酱油酿造工艺响应面试验

2.2.1 响应面试验

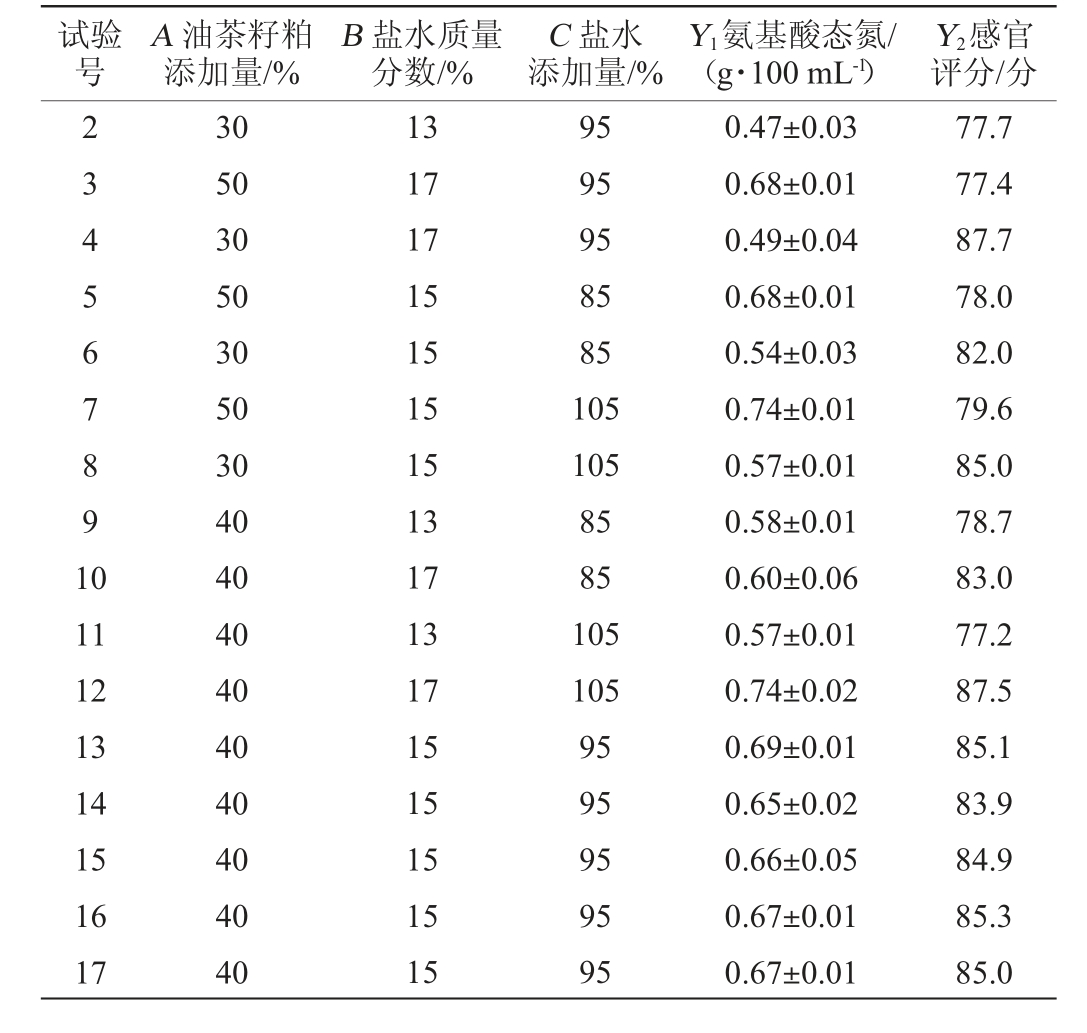

在单因素试验的基础上,固定发酵时间为14 d,选择油茶籽粕含量(A)、盐水添加量(B)、盐水质量分数(C)3个对酱油质量影响较为显著的因素作为自变量,以-1、0、1作为水平进行编码,以氨基酸态氮(Y1)和综合感官评分(Y2)作为响应值,油茶籽粕酱油感官评价结果表7,响应面试验结果见表8。

表7 油茶籽粕酱油感官评价结果

Table 7 Results of sensory evaluation of camellia seed meal soy sauce

试验号气味 色泽 滋味组织状态V1 V2 V3 V1 V2 V3 V1 V2 V3 V1 V2 V3 V4 12345678 22452323 35335444 43313333 V410010010 33353545 44234444 33213121 V400310000 12352333 23443444 44214333 V431101000 22342444 43233333 34424222 11111111 9 10 11 12 13 14 15 16 17 464676767 334233333 212201010 100000000 264666767 423242333 313101010 110101000 454566656 243324342 313220112 100000000 343654656 334333232 323112121 110011101

表8 油茶籽粕酱油酿造工艺优化Box-Benhnken试验设计及结果

Table 8 Design and results of Box-Benhnken experiments for brewing technology optimization of camellia meal soy sauce

试验号Y2感官评分/分1 50 13 95 0.48±0.02 75.5 A 油茶籽粕添加量/%B 盐水质量分数/%C 盐水添加量/%Y1氨基酸态氮/(g·100 mL-1)

续表

试验号A 油茶籽粕添加量/%B 盐水质量分数/%C 盐水添加量/%Y1氨基酸态氮/(g·100 mL-1)Y2感官评分/分234567891 0 11 12 13 14 15 16 17 30 50 30 50 30 50 30 40 40 40 40 40 40 40 40 40 13 17 17 15 15 15 15 13 17 13 17 15 15 15 15 15 95 95 95 85 85 105 105 85 85 105 105 95 95 95 95 95 0.47±0.03 0.68±0.01 0.49±0.04 0.68±0.01 0.54±0.03 0.74±0.01 0.57±0.01 0.58±0.01 0.60±0.06 0.57±0.01 0.74±0.02 0.69±0.01 0.65±0.02 0.66±0.05 0.67±0.01 0.67±0.01 77.7 77.4 87.7 78.0 82.0 79.6 85.0 78.7 83.0 77.2 87.5 85.1 83.9 84.9 85.3 85.0

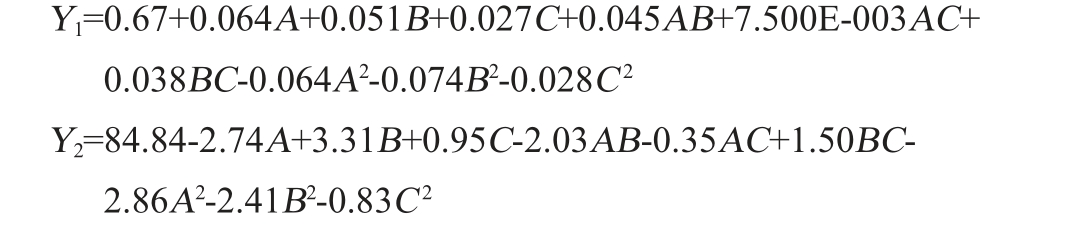

2.2.2 回归方程的建立与方差分析

利用Design-Expert 8.0.6对表8中的试验数据进行分析,以油茶籽粕酱油的氨基酸态氮(Y1)和感官评分(Y2)为响应值,进行回归拟合,得到的回归方程如下:

利用Design-Expert 8.0.6建立模型,分别得到氨基酸态氮和感官评分的多元二次回归响应面模型,对试验结果进行二项拟合和多元线性回归分析,验证因素与回归模型的显著性,方差分析结果见表9。

表9 回归模型方差分析

Table 9 Variance analysis of regression model

注:“**”表示对结果影响极显著(P<0.01);“*”表示对结果影响显著(P<0.05);“-”表示对结果影响不显著(P>0.05)。

方差来源模型ABCA B AC BC A2 B2 C2残差失拟项纯误差总和Y1/Y2平方和 自由度 均方 F 值 P 值 显著性0.12/248.21 0.033/59.95 0.021/87.78 6.050E-003/7.22 8.100E-003/16.40 2.250E-004/0.49 5.625E-003/9.00 0.017/34.38 0.023/24.40 3.420E-003/2.92 2.705E-003/3.62 1.825E-003/2.43 8.800E-004/1.19 0.12/251.84 9/9 1/1 1/1 1/1 1/1 1/1 1/1 1/1 1/1 1/1 7/7 3/3 4/4 16/16 0.013/27.58 0.033/59.95 0.021/87.78 6.050E-003/7.22 8.100E-003/16.40 2.250E-004/0.49 5.625E-003/9.00 0.017/34.38 0.023/24.40 3.420E-003/2.92 3.864E-004/0.52 6.083E-004/0.81 2.200E-004/0.30 33.90/53.26 84.14/115.78 54.38/169.53 15.66/13.94 20.96/31.68 0.58/0.95 14.56/17.38 44.63/66.40 59.67/47.13 8.85/5.64<0.000 1/<0.000 1<0.000 1/<0.000 1 0.000 2/<0.000 1 0.005 5/0.007 3 0.002 5/0.000 8 0.470 4/0.363 1 0.006 6/0.004 2 0.000 3/<0.000 1 0.000 1/0.000 2 0.020 7/0.049 3**/****/****/***/**/**-/-*/***/****/**-/*2.77/2.72 0.1754/0.179 0-/-

由表9可知,以氨基酸态氮为响应值的回归模型P<0.000 1,模型极显著;失拟项P=0.175 4>0.05不显著,则表示该回归方程可靠;回归模型决定系数R2=97.76%>85%,模型试验误差小,用此回归方程能够代替试验真实点,来描述响应值与各变量之间的关系;校正决定系数R2Adj=0.9487表明该模型可解释94.87%油茶籽粕酱油氨基酸态氮的变化。由P值可知,一次项A、B和二次项A2、B2对结果影响极显著(P<0.01),一次项C和交互项AB、BC对结果影响显著(P<0.05)。由F值可知,据3个因素对油茶籽粕酱油氨基酸态氮影响强弱排序为油茶籽粕添加量>盐水质量分数>盐水添加量。

由表9亦可知,以感官评分为响应值的回归模型极显著(P<0.000 1),模型差异不显著(P=0.179 0>0.05),回归方程可靠且模型试验误差小(R2=98.56%>85%),用此回归方程可解释96.71%感官评分的变化(R2Adj=0.967 1);由感官评分的P值可知,一次项A、B,交互项AB和二次项A2、B2对结果影响极显著(P<0.01),一次项C交互项BC和二次项C2对结果影响显著(P<0.05)。由F值可知,3种因素对油茶籽粕酱油感官评分影响强弱顺序为:盐水质量分数>油茶籽粕添加量>盐水添加量。

2.2.3 各因素交互作用

由图5可知,随着A和B、B和C、A和C的增大,氨基酸态氮呈先增高后降低的趋势。其中AB、BC交互作用响应面坡度陡峭,等高线趋于椭圆形,表明AB、BC交互作用对氨基酸态氮影响显著(P<0.05),AC交互作用响应面坡度平缓,等高线趋于圆形,表明AC交互作用对氨基酸态氮影响不显著(P>0.05),这与方差分析结果一致;随着A和B、B和C、A和C的增大,感官评分呈先增高后降低的趋势。其中AB、BC交互作用响应面坡度陡峭,等高线趋于椭圆形,表明AB、BC交互作用对感官评分影响显著,AC交互作用响应面坡度平缓,等高线趋于圆形,表明AC交互作用对感官评分影响不显著(P>0.05),这与方差分析结果一致。

图5 各实验因素交互作用对油茶籽粕酱油氨基酸态氮及感官评分影响的响应面及等高线

Fig.5 Response surface plots and contour lines of effects of interaction between various factors on amino acid nitrogen and sensory scores of camellia seed meal soy sauce

2.2.4 验证试验

利用Design-Expert 8.0.6预测油茶籽粕酱油最佳酿造工艺条件为油茶籽粕添加量为41%、盐水质量分数16%、盐水添加量99%。在此条件下,氨基酸态氮的含量预测值为0.62 g/100 mL,感官评分预测值为81.97分。

为验证模型具有可行性,在最佳酿造工艺参数条件下进行3次平行验证试验,得到油茶籽粕酱油氨基酸态氮的含量实际值为0.65 g/100 mL,同模型预测值的相对误差为4.84%(<5%),感官评分实际值为82.30分,同模型预测值的相对误差为0.40%(<5%),表示响应面法对油茶籽粕酱油的工艺条件优化所得结果可靠合理。

3 结论

本试验结合模糊数学感官评价法和响应面法,以油茶籽粕和黄豆作为主要原料酿造油茶籽粕酱油,探究油茶籽粕添加量、盐水质量分数、盐水添加量和发酵时间对油茶籽粕酱油质量的影响,最终确定油茶籽粕酱油的最佳发酵工艺条件为油茶籽粕添加量41%,盐水质量分数16%,盐水添加比例99%,发酵时间14 d。在此优化工艺条件下,油茶籽粕酱油氨基酸态氮为0.65 g/100 mL,总酸为0.52 g/100 mL,可溶性无盐固形物为15.80 g/100 mL,感官评分为82.30分;油茶籽粕酱油色泽鲜亮,组织均匀,滋味鲜美,有浓郁的酱香和酯香。

[1]张怡洁.酱油的风味及其生理活性的研究[D].杭州:浙江工商大学,2013.

[2]赵杨杨.高盐稀态发酵法制备香菇酱油的研究[D].山东:烟台大学,2023.

[3]张振斌.新型减盐酱油及固态发酵工艺的开发与研究[D].天津:天津科技大学,2023.

[4]郭彩慧,马卫玲,宋明翰,等.替代法低盐酿造酱油品质研究[J].食品安全质量检测学报,2021,12(14):5553-5560.

[5] FENG Y Z, CAI Y, SU G W, et al.Evaluation of aroma differences between high-salt liquid-state fermentation and low-salt solid-state fermentation soy sauces from China[J].Food Chem,2014,145:126-134.

[6]王涛,胡光耀,方芳.足球菌协同发酵对低盐固态酱油风味与品质的影响[J].食品与发酵工业,2023,49(15):77-84.

[7]赵贵红,王波,李敏,等.牡丹籽粕酿造酱油发酵工艺研究[J].中国果菜,2022,42(1):38-41,47.

[8]宁甜甜,张洁,赵国忠,等.蒸汽爆破花生壳对花生酱油风味的影响[J].中国酿造,2021,40(9):70-75.

[9]莫燕婷,曹清明,王薇薇,等.油茶籽粕茶皂素脱毒技术及综合利用的研究进展[J].饲料工业,2023,44(15):106-111.

[10]吕静,杨洁茹,李坤,等.不同提取工艺对油茶籽粕蛋白质结构及功能特性的影响[J].食品工业科技,2023,44(14):102-110.

[11]单琴.油茶籽粕多糖的降血脂功效及其对肠道菌群的影响[D].合肥:合肥工业大学,2022.

[12]杨建安,张超,文焱炳,等.油茶籽粕茶皂素的脱除工艺及高纯度多糖的制备[J].食品科技,2022,47(6):243-248.

[13]贺芷菲,徐亚伟,魏凌峰,等.油茶籽粕多酚的浸提工艺优化及抗氧化评价[J].食品科技,2021,46(2):183-188.

[14]杨建安,张超,文焱炳,等.油茶籽粕茶皂素的脱除工艺及高纯度多糖的制备[J].食品科技,2022,47(6):243-248.

[15]XU G F,HAN Z,WANG S R,et al.Soy sauce residue in total mixed ration silage:fermentation characteristics,chemical compositions,in vitro digestibility and gas production[J].Ital J Anim Sci,2022,21(1):1058-1066.

[16]周文斯.低温胁迫米曲霉自溶制备鲜味酱油及呈味肽的分离鉴定[D].广州:华南理工大学,2019.

[17]李铁梅,王玺,刘美玉,等.不同品系马铃薯营养成分测定及筛选研究[J].食品安全质量检测学报,2020,11(12):4069-4074.

[18]杨友志,赖琼玮,谭传波,等.油茶籽粕综合利用研究进展[J].粮食科技与经济,2020,45(11):138-142.

[19]聂斌英,刘红民.油茶籽粕发酵制备乙醇的研究[J].中国油脂,2017,42(12):90-93.

[20]田倚凡.大豆和豆粕发酵酱油风味品质差异及其影响因素的研究[D].广州:华南理工大学,2022.

[21]宁德娇,郭小红,汤复跃,等.不同宽窄行木薯‖大豆对间作体系产量和品质的影响[J].大豆科学,2023,42(4):424-431.

[22]李梦丹,杨伊磊,陈力力,等.油茶籽粕的综合利用[J].粮食与油脂.2016,29(1):11-14.

[23]王宗成,秦源,刘艳芳,等.油茶籽粕中化学成分与提取工艺研究进展[J].食品工业,2019,40(5):260-265.

[24]邝小贤.酱油大型盐水发酵过程的理化性质变化及其微生物群落演替的相关性研究[D].广州:华南理工大学,2022.

[25]郭婷,王凤军,周新运,等.米曲霉盐胁迫对酱油发酵理化指标及微生物群落的影响[J].中国酿造,2023,42(6):97-102.

[26]胡伊.牡丹籽粕酿制低盐固态酱油的试验研究[D].广州:广东工业大学,2020.

[27]刘蕊.新型低盐固态酱油发酵工艺的研究[D].天津:天津科技大学,2020.

[28]樊嘉训.高产蛋白酶米曲霉菌株的选育及对酱油风味生成的影响[D].无锡:江南大学,2022.

[29]廖鸿霞.发酵酱油中美拉德反应伴生危害物的形成与控制研究[D].南昌:南昌大学,2023.

[30]ZHU L,HE S Y,LU Y,et al.Metabolomics mechanism of traditional soy sauce associated with fermentation time[J].Food Sci Hum Wellness,2022,11(2):297-304.