浓香型白酒作为我国国家名优白酒品牌最多、产量最大、最受国内饮酒者喜爱的酒种,在生产中富集利用了自然微生物进行生产发酵,所以受地理环境、气候条件的影响较大,各个地区生产的浓香型白酒香气味道也还存在较大差异。以我厂珍藏级原浆的封坛酒为例,其取自百年窖池、由双轮底酒醅发酵蒸馏而出的中段酒,每年限产。原浆中特有的窖香、陈香、粮香,口感丰厚,香气优雅,储存价值高。

发酵糟醅的检测是白酒生产过程中预测白酒产量、质量,评估生产工艺参数合理性的重要环节,其中主要的理化指标有水分、酸度以及淀粉等。这些指标用传统的化学分析方法检测相当繁琐且十分费时,存在严重滞后性,无法直接对生产起到指导作用,并且需使用大量的化学药品,增加环保压力[1-3]。所以,亟需要一种快速、简便的检测方法来提高发酵糟醅理化指标的检测效率。

近红外光谱法具有检测样品快速、样品无损耗、不需要化学药品、分析重现性好、建模后投资及操作费用低等优点,因此,采用近红外光谱建立糟醅的理化指标的定量分析模型,代替常规分析方法,可实现糟醅检测的及时、准确、高效[4-6]。

本研究以某北方浓香型白酒的糟醅为研究对象,检测发酵糟醅理化指标(水分、酸度、淀粉含量),以期建立出入窖糟醅理化指标的近红外定量分析模型,实现发酵糟醅的快速检测,以便及时为酿酒生产提供数据参考。

1 材料与方法

1.1 材料与试剂

1.1.1 原料

发酵糟醅样品:来自河北凤来仪酒业有限公司酿造车间的入窖糟醅和出窖糟醅,每天取16个窖池的样品,轮流取样,4排70 d,共4 480个样品,其中入窖糟醅2 240个,出窖糟醅2 240个。样品覆盖整个生产周期,具有代表性。

1.1.2 试剂

超纯水:符合国标GB/T 6682—2008《分析实验室用水规格和试验方法》规定一级水要求。

1.2 仪器与设备

G3000光栅型近红外光谱分析仪(配有积分球漫反射系统,内置PTFE参比模块和聚苯乙烯波长标准片,光谱范围为11 000~4 000 cm-1,可采集浓香型白酒基酒样品在近红外光谱整个区域的光谱信息):四川威斯派克科技有限公司;UPT-I-10T超纯水系统:四川优普超纯科技有限公司;AX224ZH电子天平:常州奥斯仪器有限公司。

1.3 实验方法

1.3.1 样品制备

用搅拌器将样品搅拌均匀,光谱采集时装入样品杯,轻微压实。

1.3.2 样品理化指标分析方法

发酵糟醅理化指标(水分、酸度、淀粉含量):采用参考文献[7]的方法测定。利用G3000光栅型近红外光谱仪采集光谱,测量前将仪器预热20 min,通过PQ测试和校正后方可使用。选择0.2 mm的间隙,采集光谱时环境温度保持在(25±2)℃范围内。

1.3.3 光谱采集和数据预处理

近红外光谱仪参数设置:①光谱扫描范围:900~2 500 nm;②分辨率:12 nm;③光谱扫描次数:8次;重复扫描:1次;④光谱采集方式:漫反射。每个样品设置3次生物学重复,取3次采集的光谱平均值作为样本的原始光谱,且在测量过程中,温度、湿度等环境条件尽量保持一致[8-9]。

为了减少光谱数据采集过程中的随机误差和噪声的影响,提高光谱数据信噪比,优化光谱信息;所以,在建模前需要通过对原始光谱的预处理来提高模型的稳定性。

1.3.4 数据处理

(1)建立模型数据,进行数据运算:选取修改日期最近的运算方法为最优运算方法;

(2)进行模型优化操作,剔除异常样品:即基于特征峰判定,偏离正常数据范围的异常糟醅;

(3)通过内部交叉验证和K折系统抽样法,经过改进型偏最小二乘(partial least squares,PLS)算法建立预测模型。

2 结果与分析

2.1 酒醅样品理化指标的化学法测定结果

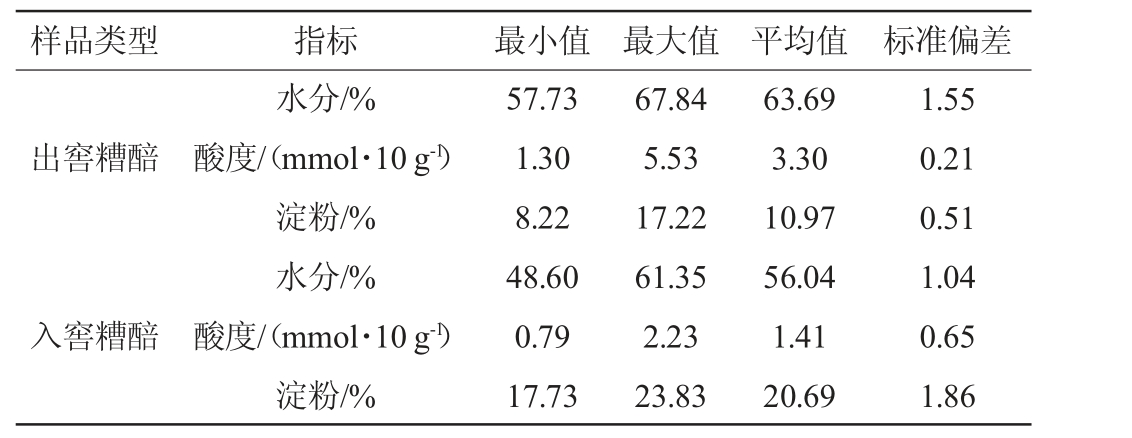

由表1可知,出窖糟醅的水分含量(57.73%~67.84%)、酸度(1.30~5.53 mmol/10 g)、淀粉含量(8.22%~17.22%)与入窖糟醅的水分含量(48.60%~61.35%)、酸度(0.79~2.23 mmol/10 g)、淀粉含量(17.73%~27.83%)均符合理化要求。出入窖糟醅水分的标准偏差均相对偏大,原因可能是糟醅中含有挥发性成分,影响水分的测定。与出窖糟醅相比,入窖糟醅淀粉和酸度的标准偏差相对偏大,原因可能是经过人工调控和长期发酵,出窖糟醅质地均匀;而受投放原料呈颗粒状、实际投放情况等原因影响,使得入窖糟醅淀粉分布不匀,因此影响淀粉测定结果;根据入窖温度、入窖淀粉浓度,生产要求等,需要对糟醅酸度进行调控,导致入窖糟醅酸度测定结果的标准偏差相对偏大。

表1 糟醅样品的理化指标

Table 1 Physicochemical indexes of fermented grains samples

样品类型 指标 最小值 最大值 平均值 标准偏差出窖糟醅入窖糟醅水分/%酸度/(mmol·10 g-1)淀粉/%水分/%酸度/(mmol·10 g-1)淀粉/%57.73 1.30 8.22 48.60 0.79 17.73 67.84 5.53 17.22 61.35 2.23 23.83 63.69 3.30 10.97 56.04 1.41 20.69 1.55 0.21 0.51 1.04 0.65 1.86

2.2 出入窖糟醅样品的近红外吸收光谱

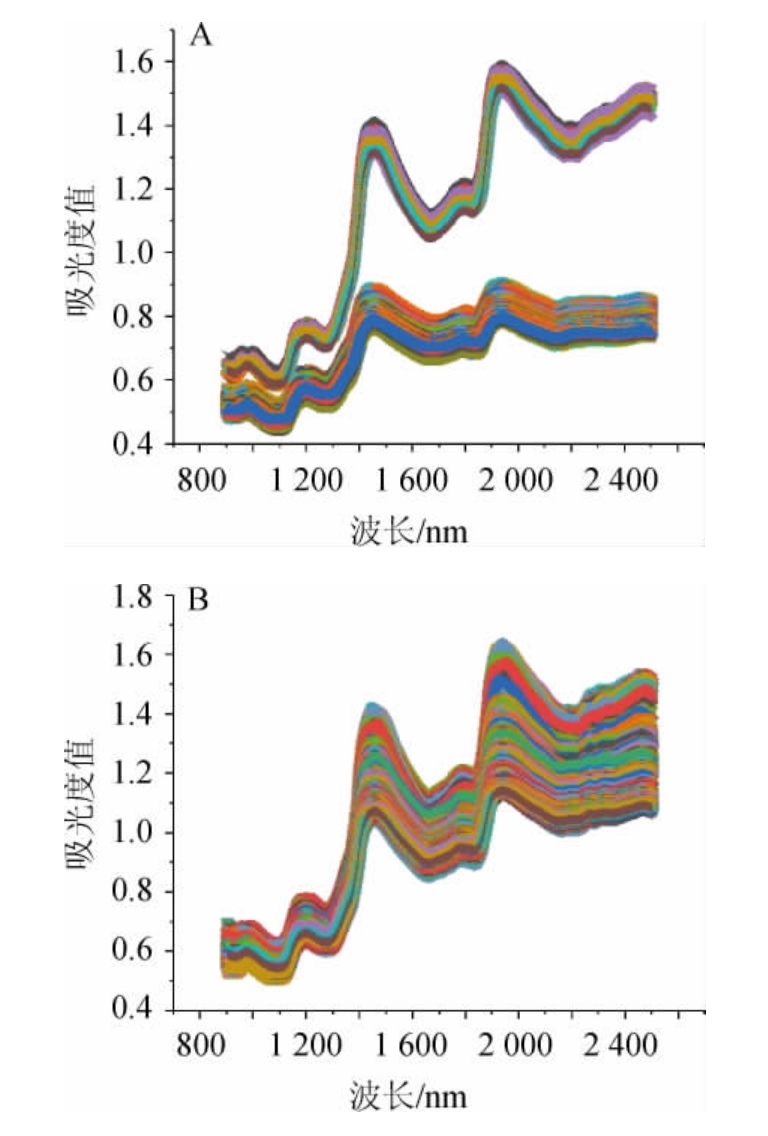

入窖、出窖糟醅样品的近红外光谱见图1。由图1可知,入窖、出窖糟醅样品的近红外光谱吸光度值为0.5~1.6;在波数1 000~2 100 nm-1范围内样品中含大量氢基团,有明显的吸收峰,糟醅样品光谱表现出一定的离散,证明存在一定的基线漂移。为消除基线漂移、样品颗粒度不均匀以及光散射等噪声的影响,充分提取样品的光谱信息,采用自动组合导数处理、多元散射校正、矢量归一化以及标准正态变量变换等方法以提高模型的预测能力[10-13]。

图1 入窖(A)和出窖(B)糟醅样品近红外吸收光谱图

Fig.1 Near infrared spectroscopy of pit-loading (A) and pit-unloading (B) fermented grains samples

2.3 定量预测模型的建立

利用SpecMC软件中基于杠杆值和光谱残差比的F检验的异常样品识别方法对样品集中的异常样本进行识别并剔除,建立酒醅的偏最小二乘(PLS)定量模型。建模过程中,校正集样品交叉验证,再次识别并剔除异常样品[14-18]。采用光谱-理化值共生距离(sample set partitioning based on joint x-y distances,SPXY)方法对出入池糟醅的水分、酸度、淀粉确定校正集与验证集,再分别用两组数据进行建模和验证。得到的出入窖糟醅建模结果如图2、图3所示。对建模结果进行方差分析,结果见表2。

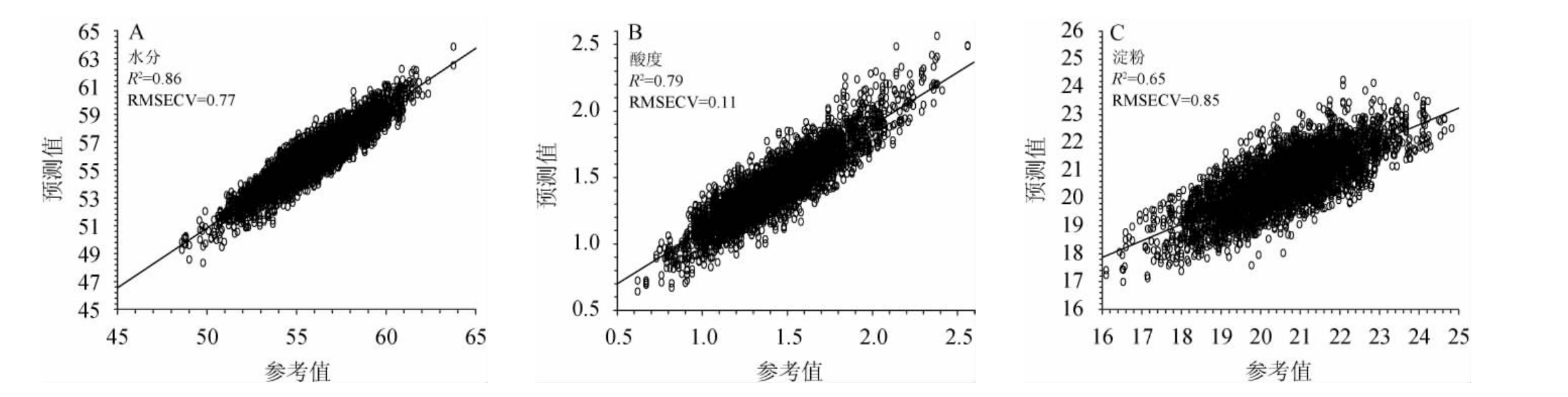

图2 入窖糟醅样品水分含量(A)、酸度(B)、淀粉含量(C)模型建模结果

Fig.2 Modeling results of moisture contents (A), acidity (B) and starch contents (C) in pit-loading fermented grains samples

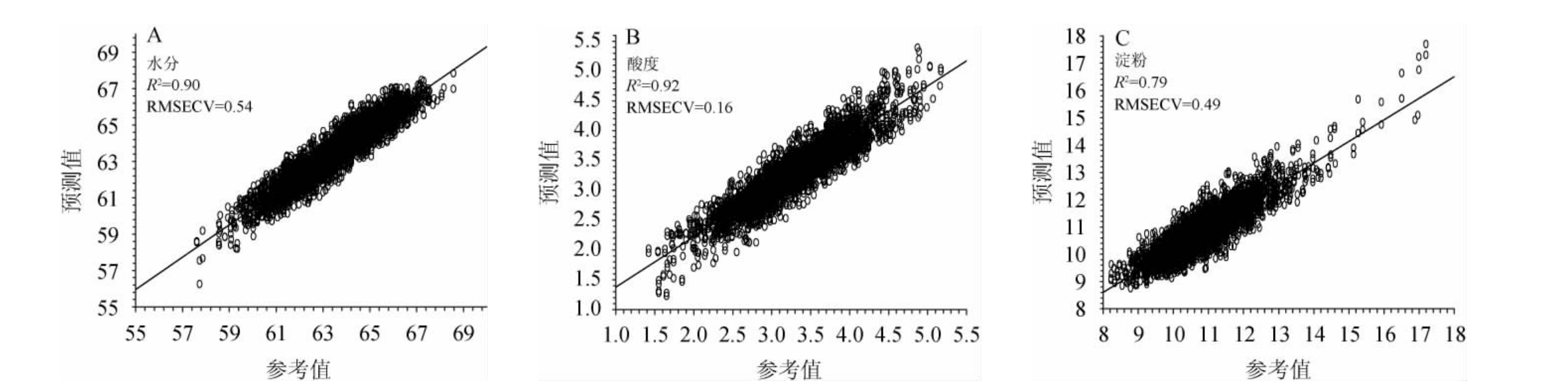

图3 出窖糟醅样品水分含量(A)、酸度(B)、淀粉含量(C)模型建模结果

Fig.3 Modeling results of moisture contents (A), acidity (B) and starch contents (C) in pit-unloading fermented grains samples

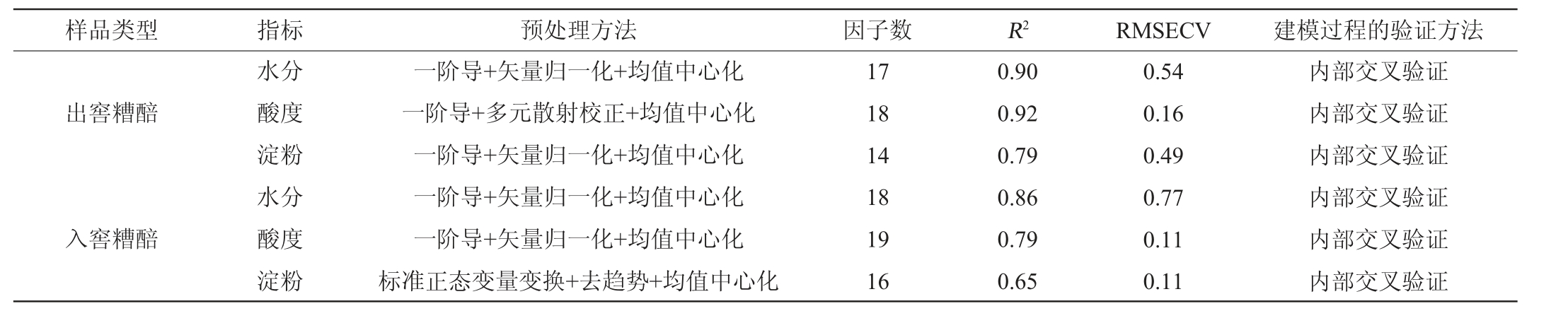

表2 出入窖糟醅定量分析模型结果

Table 2 Results of quantitative analysis models of pit-unloading andpit-loading fermented grains

样品类型 指标 预处理方法 因子数 R2 RMSECV 建模过程的验证方法出窖糟醅入窖糟醅水分酸度淀粉水分酸度淀粉一阶导+矢量归一化+均值中心化一阶导+多元散射校正+均值中心化一阶导+矢量归一化+均值中心化一阶导+矢量归一化+均值中心化一阶导+矢量归一化+均值中心化标准正态变量变换+去趋势+均值中心化17 18 14 18 19 16 0.90 0.92 0.79 0.86 0.79 0.65 0.54 0.16 0.49 0.77 0.11 0.11内部交叉验证内部交叉验证内部交叉验证内部交叉验证内部交叉验证内部交叉验证

根据实验数据,众多处理方式中,经过多元散射校正(multiplicative scatter correction,MSC)处理后的模型决定系数(R2)最高,因此,确定MSC为处理方式。由图2、图3和表2的建模结果可知,出入窖糟醅的3个指标模型均有很好的建模效果,入窖糟醅水分含量、酸度、淀粉含量模型的决定系数(R2)分别为0.86、0.79、0.65,交互验证均方根误差(root mean square errors cross validation,RMSECV)分别为0.77%、0.11 mmol/10 g、0.11%;出窖糟醅水分含量、酸度、淀粉含量模型的决定系数(R2)分别为0.90、0.92、0.79,均方根误差分别为0.54%、0.16 mmol/10 g、0.49%,都在可接受范围内。

2.4 模型预测效果的验证

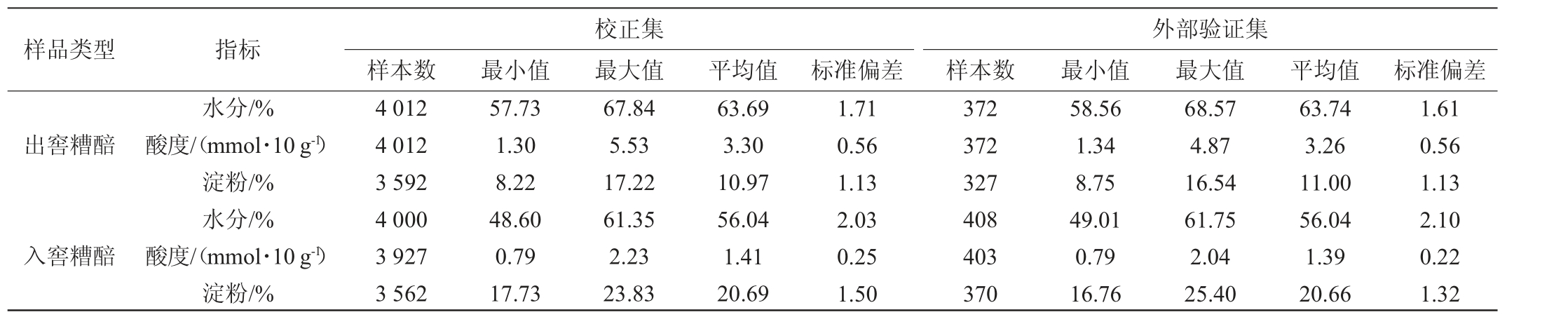

为进一步验证模型的预测效果,采用光谱-理化值共生距离(SPXY)算法,按3∶1的比例划分校正集和验证集[19-22],得到出入窖糟醅校正集与验证集化验结果统计见表3。

表3 出入窖糟醅校正集与验证集检测结果

Table 3 Test results of calibration set and verification set of pit-unloading and pit-loading fermented grains

样品类型 指标出窖糟醅入窖糟醅水分/%酸度/(mmol·10 g-1)淀粉/%水分/%酸度/(mmol·10 g-1)淀粉/%校正集样本数 最小值 最大值 平均值4 012 4 012 3 592 4 000 3 927 3 562 57.73 1.30 8.22 48.60 0.79 17.73 67.84 5.53 17.22 61.35 2.23 23.83 63.69 3.30 10.97 56.04 1.41 20.69标准偏差1.71 0.56 1.13 2.03 0.25 1.50外部验证集样本数 最小值 最大值 平均值 标准偏差372 372 327 408 403 370 58.56 1.34 8.75 49.01 0.79 16.76 68.57 4.87 16.54 61.75 2.04 25.40 63.74 3.26 11.00 56.04 1.39 20.66 1.61 0.56 1.13 2.10 0.22 1.32

由表3可知,校正集样品的指标含量范围可涵盖验证集样品,校正集出窖糟醅水分、酸度、淀粉的标准偏差分别为1.71%、0.56 mmol/10 g、1.13%,入窖糟醅水分、酸度、淀粉的标准偏差分别为2.03%、0.25 mmol/10 g、1.50%;验证集出窖糟醅水分、酸度、淀粉的标准偏差分别为1.61%、0.56 mmol/10 g、1.13%,入窖糟醅水分、酸度、淀粉的标准偏差分别为2.10%、0.22 mmol/10 g、1.32%。校正集和验证集的标准偏差相近,这表明该校正集能很好的反映样本的离散程度,用来构建的近红外模型的预测能力较好[23-25]。

3 结论

本研究利用近红外光谱技术建立了北方浓香型白酒发酵糟醅理化指标的快速分析模型。入窖糟醅水分、酸度、淀粉模型的决定系数(R2)分别为0.86、0.79、0.65,交互验证均方根误差分别为0.77%、0.11 mmol/10 g、0.11%;出窖糟醅水分、酸度、淀粉模型的决定系数(R2)分别为0.90、0.92、0.79,交互验证均方根误差分别为0.54%、0.16 mmol/10 g、0.49%,均能满足使用时对分析精度的要求。并通过验证集样品对预测模型进行外部验证,入窖糟醅水分、酸度、淀粉的标准偏差分别为2.10%、0.22 mmol/10 g、1.32%,出窖糟醅水分、酸度、淀粉的标准偏差分别为1.61%、0.56 mmol/10 g、1.13%。以上数据表明,建立的近红外定量模型效果较好,预测能力强,准确度高,能满足日常生产检测的需求。

采用近红外光谱分析技术对酒醅进行检测后,企业能够省去大量传统分析方法的繁琐操作和试剂消耗,能大大降低分析时间和人力成本,使得分析工作效率显著提高,为企业“降本增效”奠定了基础。

[1]郝建国,任晶婧.近红外光谱测定酒醅[J].酿酒科技,2011(5):106-109.

[2]陈霏,庹先国,曾祥林,等.近红外检测技术在白酒生产中的应用研究进展[J].食品科技,2021,46(1):280-284.

[3]邓波,沈才洪,丁海龙,等.红外光谱分析技术在白酒行业中的应用进展[J].中国酿造,2020,39(9):13-17.

[4]褚小立.化学计量学方法与分子光谱分析技术[M].北京:化学工业出版社,2011:259-310.

[5]陆婉珍.现代近红外光谱分析技术(第二版)[M].北京:中国石化出版社,2006:2-7.

[6]王秋云,朱建猛,胡胜祥,等.近红外在酱香白酒酒醅检测中的应用[J].酿酒科技,2019(10):91-93.

[7]杨诗腾,张良东,王录.浓香型纯粮固态发酵酒醅传统分析方法与近红外光谱分析技术的比较[J].酿酒,2017,44(2):54-59.

[8]熊雅婷,李宗朋,王健,等.近红外光谱波段优化在白酒酒醅成分分析中的应用[J].光谱学与光谱分析,2016,36(1):84-90.

[9]唐利.FT-NIR光谱仪测定酒糟成分不同谱区范围对数学模型的影响[J].酿酒科技,2012(4):65-67.

[10]田育红,王凤仙,吴青.基于近红外光谱分析技术快速检测白酒中的关键指标[J].酿酒,2019,46(5):93-96.

[11]沈小梅,刘国英.近红外光谱分析技术在酒醅常规指标检测上的应用[J].酿酒,2019,46(1):97-100.

[12]周新奇,郑启伟,刘妍,等.基于近红外光谱技术的白酒酒醅在线监测研究[J].分析测试学报,2020,39(11):1358-1364.

[13]李良,张玉,董孝元,等.基于偏最小二乘法建立白酒酒醅近红外分析模型[J].酿酒,2018,45(3):57-60.

[14]赵东,李杨华,兰世蓉,等.近红外光谱仪在酒醅分析中的应用研究[J].酿酒科技,2004(1):72-73.

[15]饶芳秋,何翠容,卢斌,等.便携式近红外光谱仪在酒醅分析检测中的应用研究[J].酿酒科技,2022(4):71-77.

[16]赵东,李杨华,周学秋,等.傅里叶变换近红外光谱仪在酒醅分析中的应用[J].光谱实验室,2003(4):137-139.

[17]余松柏,赵小波,田敏,等.近红外光谱技术在快速检测白酒酒醅中的应用[J].酿酒科技,2021(2):59-64.

[18]刘明坤,韩奇颖,闫长杰,等.近红外光谱在兰陵浓香型白酒发酵酒醅检测中的应用研究[J].酿酒科技,2022(3):116-120.

[19]吴兆娜.近红外光谱定量建模技术研究[D].青岛:中国海洋大学,2015.

[20]张红光.近红外光谱新型建模方法与应用基础研究[D].杭州:浙江大学,2015.

[21]曹建全,刘雪,李霞,等.近红外光谱快速分析景芝白酒酒醅指标的研究[J].酿酒科技,2015(4):109-111.

[22]姜福州,高景,尹家利,等.近红外光谱仪在白酒酒醅检测中的应用[J].检验检疫学刊,2020,30(3):34-36.

[23]林房,吴宏萍,薛锡佳,等.近红外光谱快速分析白酒酒醅指标的研究[J].酿酒,2017,44(6):80-84.

[24]姜妍,蒙何,赵熠荣,等.青饲大豆主要品质参数的近红外光谱快速分析[J].光谱学与光谱分析,2022,42(3):919-923.

[25]纳嵘,任晋东,胡波,等.基于不同预处理方法建立苜蓿营养成分近红外快速分析模型的研究[J].家畜生态学报,2021,42(12);37-43.