板栗(Castanea mollissima Blume)为壳斗科(Fagaceae)栗属(Castanea)植物,是重要的“木本粮食”之一[1-2],具有营养价值高、风味独特的优点,其淀粉含量占干质量50%~80%[3],也是必需脂肪酸、维生素和膳食纤维的良好来源[4]。板栗中蛋白质含量高于稻米,其中的必需氨基酸类物质含量丰富[5],具有养胃健脾、补肾强筋之功效,是抗衰老、延年益寿的滋补佳品[6-8]。目前我国的板栗主要以生栗直接销售,加工方式以粗加工为主,如糖炒栗子,该产品占据了中国板栗消费市场的60%~70%,而板栗深加工产品所占比例不到12%[4]。由于板栗水分含量高,不耐贮藏,随着时间的延长,营养成分发生变化,严重影响板栗产品的加工品质及感官特性[9]。板栗中抗性淀粉占总淀粉含量的60%[10],抗性淀粉不易降解[11],影响板栗原料的充分利用,只有解决这一问题,板栗中的淀粉和其他营养成分才能被充分利用,并进一步改善产品的品质。目前对板栗的深入开发利用正在逐步开展,如开发板栗饮料[12]、板栗清酒[13]和板栗酱[14]等,丰富了板栗深加工产品种类,具有重要的经济价值和社会意义。

黄酒开启了我国最古老的酒文化,是世界三大古酒之一,犹如酒品中的瑰宝[15]。黄酒主要以糯米、黍米等为原料经糖化发酵而成,风味独特,含多种保健功能成分,如生物活性肽、多酚类和黄酮类等物质[16],具有抗氧化、降血压、构建肠道微生态平衡等多种功效[17-19]。随着生活质量的提高和健康理念的普及,黄酒受到了广泛关注,许多学者对黄酒的发酵条件以及保健性能开展了研究,万萍等[20]酿造的苦荞糯米黄酒酒精度可达17.0%vol,酒体协调,具有苦荞干黄酒独特的风格。吴灿等[21]优化莲子黄酒的发酵条件,酿造的莲子黄酒酒精度达14.2%vol,品质优良,营养丰富,具有一定的保健作用。也有学者将黄芪[22]、葛根[23]、白首乌[24]等中药成分直接加入发酵液中进行发酵,生产出具有保健功能的黄酒,为功能性黄酒的生产和研发提供了理论依据和技术支持。目前传统黄酒原料涉及板栗的较少,以板栗为原料充分利用其中的抗性淀粉和其他营养成分,开发具有独特风味和营养价值的板栗黄酒,是丰富黄酒品种的有益尝试[25]。

本研究以板栗、糯米为原料酿造板栗糯米黄酒,对板栗糯米黄酒的酿造工艺进行优化,评价不同发酵温度、时间、板栗糯米质量比等因素对黄酒理化指标的影响,探索一条成熟的板栗糯米黄酒发酵工艺流程,开发新的黄酒品类,为深化板栗加工路径提供理论依据和技术支持。

1 材料与方法

1.1 材料与试剂

板栗:福建南平板栗;糯米:合鑫泰珍珠糯米厂;甜酒曲、安琪酿酒高活性干酵母:安琪酵母股份有限公司;高温α-淀粉酶(40 000 U/g)、酸性蛋白酶(50 000 U/g):索莱宝生物试剂公司;糖化酶(100 000 U/g):上海源叶生物科技公司;其他试剂均为分析纯。

1.2 仪器与设备

UV1800PC紫外分光光度计:上海亚津电子科技有限公司;7890B-7000D气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)仪:安捷伦科技有限公司;LRH-250-GSI人工气候培养箱:广东泰宏君科学仪器股份有限公司;TG-16W台式高速离心机:长沙湘智仪器有限公司;SSY-H8数显恒温水浴锅:上海隆拓仪器设备有限公司。

1.3 试验方法

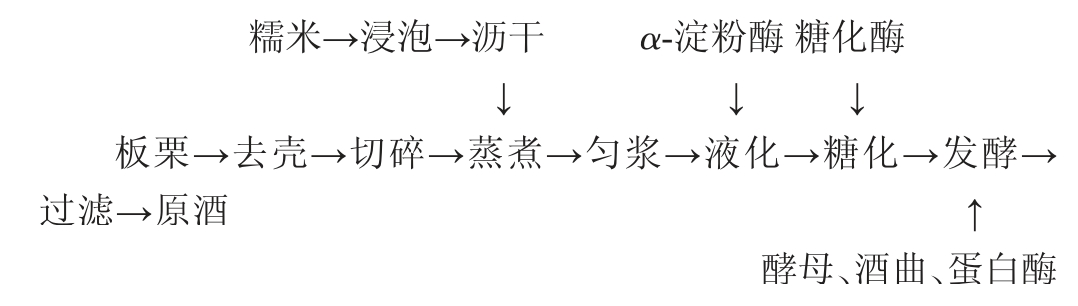

1.3.1 板栗糯米黄酒制备工艺流程及操作要点

操作要点:

原料处理:挑选无腐败、无霉变的板栗,脱壳、洗净、切碎;选择颗粒饱满、色泽清白透亮的糯米,清洗后,在室温条件下用清水浸泡24 h,沥干备用。

蒸煮:原料(板栗、糯米)的总质量为1 kg,板栗和糯米的质量比为4∶6,将原料放入蒸饭柜中蒸制20 min。

匀浆:按照料液比1∶2(g∶mL)将板栗与糯米进行匀浆,装入发酵容器。

液化:向发酵容器中加入4U/g液化酶,95℃液化25min。

糖化:液化完成后,向液化醪中加入250 U/g糖化酶,60 ℃糖化3 h,得糖化醪。

发酵:糖化醪冷却至室温,加入15 U/g酸性蛋白酶、黄酒高活性干酵母(原料的1.5‰)以及安琪甜酒曲(料液的1%)进行发酵,27 ℃主发酵9 d,15 ℃后发酵5 d。

过滤:将发酵完成后的板栗糯米黄酒用无菌纱布和脱脂棉进行粗滤,获得原酒。

1.3.2 液化条件的优化

液化程度常用液化淀粉葡萄糖值(dextrose equivalent,DE)来度量,即测定的所有还原糖占测定糖浆中干物质的百分比[28-29]。

液化酶用量和液化时间对DE值的影响:向发酵罐中分别添加2 U/g、4 U/g、6 U/g、8 U/g、10 U/g的α-淀粉酶,95 ℃酶解液化,分别在10 min、15 min、20 min、25 min时取样,8 000 r/min离心20 min取上清液,测定还原糖与干物质含量,计算DE值,考察液化酶用量、液化时间对液化程度的影响。

1.3.3 糖化条件的优化

选择糖化酶用量(50 U/g、100 U/g、150 U/g、200 U/g、250 U/g、300 U/g)、糖化时间(1.0 h、1.5 h、2.0 h、2.5 h、3.0 h、3.5 h)和糖化温度(50 ℃、55 ℃、60 ℃、65 ℃、70 ℃)进行试验,测定不同糖化条件下的还原糖含量,考察各因素对糖化效果的影响。

1.3.4 酸性蛋白酶的添加对黄酒发酵的影响

向糖化醪中分别加入5 U/g、10 U/g、15 U/g、20 U/g、25 U/g、30 U/g的酸性蛋白酶,并加入酒曲和酿酒酵母进行发酵,以不加蛋白酶的发酵液为对照,每隔24 h测定一次发酵液的CO2质量损失,发酵6 d后,测定氨基酸态氮含量和酒精度,考察酸性蛋白酶添加量对黄酒发酵速率和理化指标的影响。

1.3.5 发酵工艺条件优化

单因素试验:选取主发酵温度(21 ℃、24 ℃、27 ℃、30 ℃、33 ℃)、主发酵时间(6 d、7 d、8 d、9 d、10 d)、板栗糯米质量比(6∶4、5∶5、4∶6、3∶7、2∶8)、酵母菌接种量(1.0‰、1.5‰、2.0‰、2.5‰、3.0‰)进行单因素试验,并测定发酵液的酒精度和总酸含量。

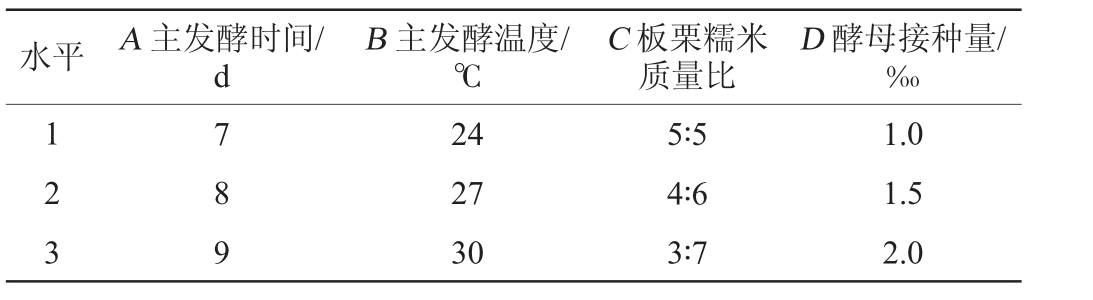

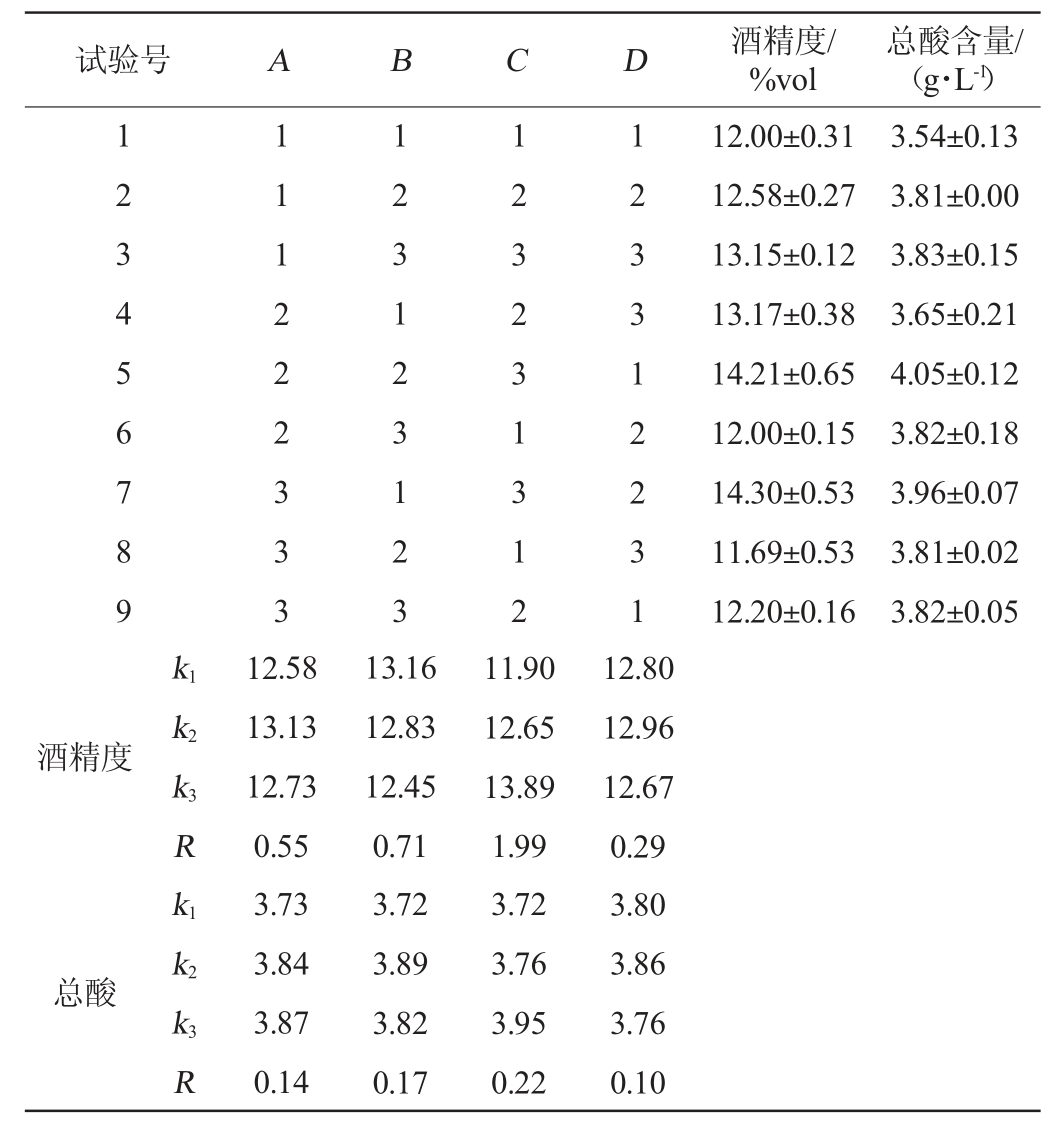

正交试验:根据单因素试验结果,以主发酵时间(A)、主发酵温度(B)、板栗糯米质量比(C)和酵母接种量(D)为评价因素,以酒精度、总酸含量为评价指标进行正交试验,因素与水平见表1。

表1 板栗糯米黄酒发酵工艺条件优化正交试验因素与水平

Table 1 Factors and levels of orthogonal tests for fermentation technology optimization of chestnut glutinous rice Huangjiu

水平 A 主发酵时间/d B 主发酵温度/℃C 板栗糯米质量比D 酵母接种量/‰1 2 3 7 8 9 24 27 30 5∶5 4∶6 3∶7 1.0 1.5 2.0

1.3.6 黄酒理化指标检测

还原糖含量通过3,5-二硝基水杨酸比色法[30]测定;干物质含量采用折光法[31]测定;DE值为还原糖占糖浆干物质的百分比(%)[32];黄酒总酸、氨基酸态氮含量的测定参照国标GB/T 13662—2018《黄酒》[33];酒精度参照国标GB 5009.225—2016《食品安全国家标准酒中乙醇浓度的测定》[34]。

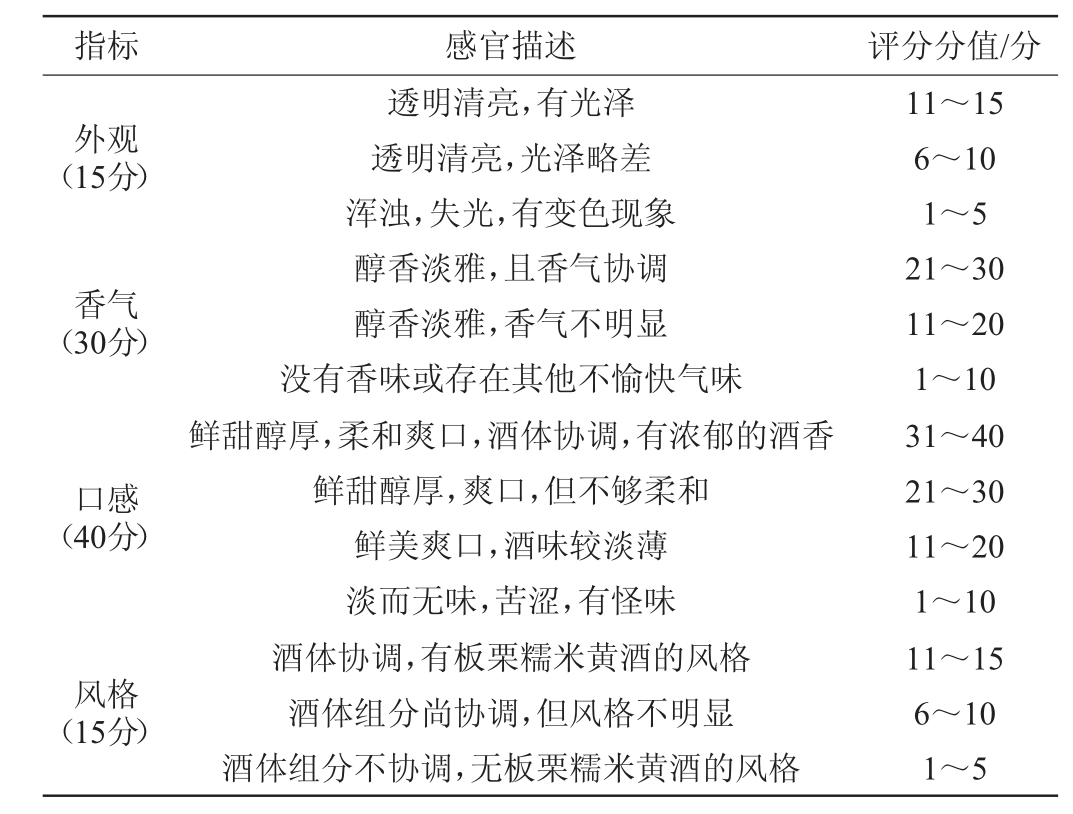

1.3.7 感官品评

参考葛祎楠[35]的方法,由10位感官品评人员(5男5女)对板栗糯米黄酒外观、香气、口感和风格进行评定,满分100分,感官品评标准见表2。

表2 板栗糯米黄酒感官评分标准

Table 2 Sensory evaluation standards of chestnut glutinous rice Huangjiu

指标 感官描述 评分分值/分外观(15分)香气(30分)口感(40分)风格(15分)透明清亮,有光泽透明清亮,光泽略差浑浊,失光,有变色现象醇香淡雅,且香气协调醇香淡雅,香气不明显没有香味或存在其他不愉快气味鲜甜醇厚,柔和爽口,酒体协调,有浓郁的酒香鲜甜醇厚,爽口,但不够柔和鲜美爽口,酒味较淡薄淡而无味,苦涩,有怪味酒体协调,有板栗糯米黄酒的风格酒体组分尚协调,但风格不明显酒体组分不协调,无板栗糯米黄酒的风格11~15 6~10 1~5 21~30 11~20 1~10 31~40 21~30 11~20 1~10 11~15 6~10 1~5

1.3.8 数据处理

采用Excel2016软件进行数值统计和计算,数据结果表示为“平均值±标准差”(n=3),利用GraghPadPrism8.0进行绘图。

2 结果与分析

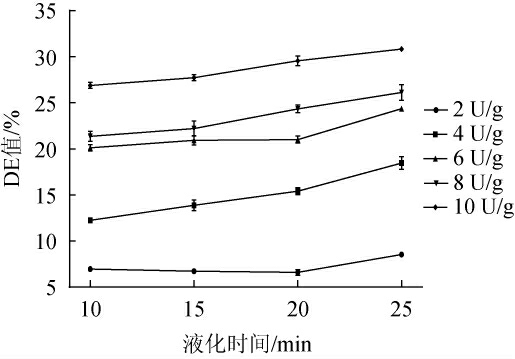

2.1 板栗糯米黄酒液化条件优化

液化酶的作用是水解长链淀粉分子中的α-1,4葡萄糖苷键,主要生成小分子糊精和少量寡糖、麦芽糖以及葡萄糖。不同液化酶用量和液化时间对DE值的影响见图1。

图1 不同液化酶用量和液化时间对DE值的影响

Fig.1 Effect of different liquefied enzyme addition and liquefaction time on DE value

由图1可知,在一定程度上DE值与液化酶用量和液化时间呈正相关,随着液化酶用量增加、液化时间延长,DE值从7%上升至30%。DE值小液化程度低,淀粉水解不充分,导致后续糖化酶用量增大、糖化时间延长;DE值大液化程度高,还原糖含量高,但糊精太小,不利于糖化过程酶与底物形成络合结构,影响催化效率,同时发酵液稀薄,酒的风味寡淡,当DE值控制在15%~20%时,有利于糖化的进行和黄酒口感风味的提升[36]。图1中4 U/g、20 min组和4 U/g、25 min组的DE值在15%~20%区间内,其中4 U/g、25 min组的DE值较高,达到18.47%,还原糖含量也更高。因此,选择最优液化工艺是液化酶用量4 U/g、液化时间25 min。

2.2 板栗糯米黄酒糖化条件的优化

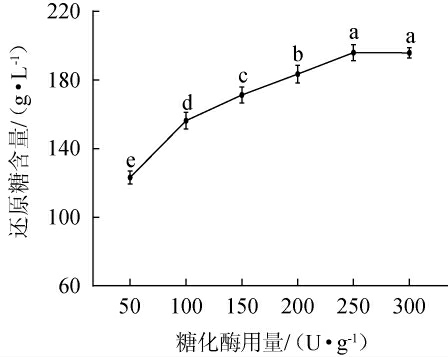

2.2.1 糖化酶用量对还原糖含量的影响

不同糖化酶用量对还原糖含量的影响见图2。由图2可知,糖化酶添加量为50~250 U/g时,还原糖含量随糖化酶用量的增加而显著上升,最高可达195.96 g/L;当酶量提高至300 U/g时,还原糖生成量略有下降但不显著(P>0.05),由酶促反应动力学可知,在一定范围内增加酶用量可以加快反应速率,但增加到一定程度,反应底物被大量消耗,酶与淀粉接触的能力下降,还原糖含量不会持续上升,继续提高酶用量意义不大。因此,选择250 U/g为最佳糖化酶添加量。

图2 不同糖化酶用量对还原糖含量的影响

Fig.2 Effect of different glucoamylase addition on reducing sugar contents

不同字母代表差异显著(P<0.05)。下同。

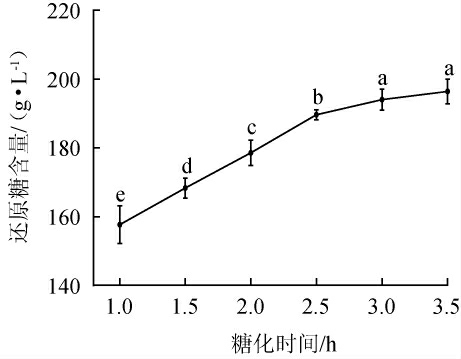

2.2.2 糖化时间对还原糖含量的影响

不同糖化时间对还原糖含量的影响见图3。由图3可知,随着糖化时间的延长,还原糖含量呈上升趋势。根据糖化速率的不同,糖化过程可以分为两个阶段,第一阶段为1.0~2.5 h,糖化速率较高,随糖化时间延长,还原糖含量呈快速上升趋势;第二阶段是在2.5~3.5 h,糖化速率降低,还原糖含量仍缓慢增加,上升至196.40 g/L,但3.0 h和3.5 h的还原糖含量并未形成显著差异,因此,选择优糖化时间为3.0 h。

图3 不同糖化时间对还原糖含量的影响

Fig.3 Effect of different saccharification time on reducing sugar contents

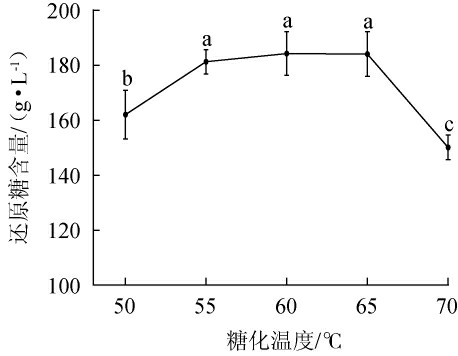

2.2.3 糖化温度对还原糖含量的影响

不同糖化温度对还原糖含量的影响见图4。由图4可知,随糖化温度升高,还原糖含量呈先上升后下降的趋势。当糖化温度为50 ℃、70 ℃时,还原糖含量较低,这可能是因为低温条件下酶活性较弱,糖化速率不高;而高温会导致蛋白质变性,酶活性降低,糖化速率减慢。当糖化温度为55~65 ℃时,糖化酶活性较高,糖化能力上升,其中60 ℃时糖化效果最好,还原糖含量最高,达184.23 g/L,因此,选择最佳糖化温度为60 ℃。

图4 不同糖化温度对还原糖含量的影响

Fig.4 Effect of different saccharification temperature on reducing sugar contents

综上所述,板栗糯米黄酒的最佳糖化条件是糖化温度60 ℃、糖化时间3.0 h、糖化酶用量250 U/g。此条件下还原糖含量为224.32 g/L。

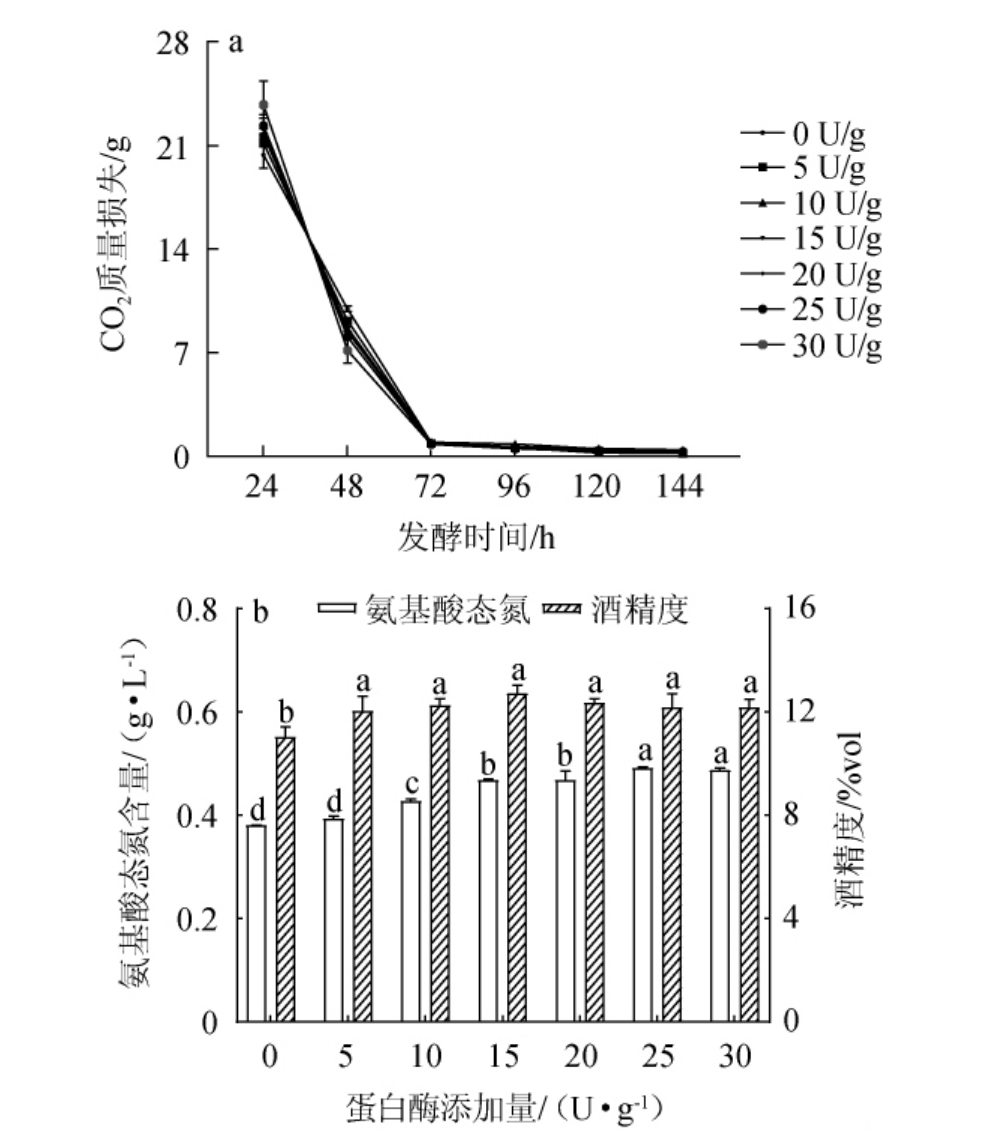

2.3 酸性蛋白酶对黄酒理化指标的影响

板栗中含有丰富的蛋白质和氨基酸[37],添加适量的蛋白酶能有效提高发酵过程中氨基酸的含量,有利于酵母菌生长,以达到促进发酵、改善黄酒品质的效果[38]。不同蛋白酶添加量对CO2质量损失、氨基酸态氮含量和酒精度的影响见图5。

图5 不同蛋白酶添加量对CO2质量损失(a)、氨基酸态氮含量和酒精度(b)的影响

Fig.5 Effect of different protease addition on CO2 mass loss (a),amino acid nitrogen contents and alcohol content (b)

由图5a可知,在发酵24 h内,酸性蛋白酶添加量越高,CO2质量损失越多,说明酸性蛋白酶的添加能够有效促进酵母的生长,这可能是因为在发酵初期,接种的酿酒酵母一般是通过吸收原料中的氨基酸等含氮化合物,用于酵母细胞蛋白质、核酸及其他含氮化合物的合成,以繁殖生长。但发酵液中的还原糖含量有限,发酵48 h后,CO2质量损失的变化速率下降,并且不同蛋白酶组之间的CO2质量损失程度并没有明显差异。

由图5b可知,随着蛋白酶添加量的增加,氨基酸态氮含量逐渐上升,酒精度先上升后降低。蛋白酶添加量为15 U/g时,酒精度最高,达到12.71%vol,氨基态氮含量为0.47 g/L,继续提高酶用量,氨基酸态氮含量小幅度上升,酒精度未有显著变化,并且添加过多的蛋白酶可能会导致发酵液中氨基酸含量过高,和糖代谢产生高级醇,给黄酒带来辛辣的醇味和饮后上头等弊端。

综上所述,选择15 U/g酸性蛋白酶添加量来酿造黄酒,有效提高发酵过程中氨基酸的含量,有利于酵母菌生长繁殖,以达到促进发酵、缩短发酵周期和改善黄酒品质的效果。

2.4 板栗糯米黄酒发酵工艺条件的优化

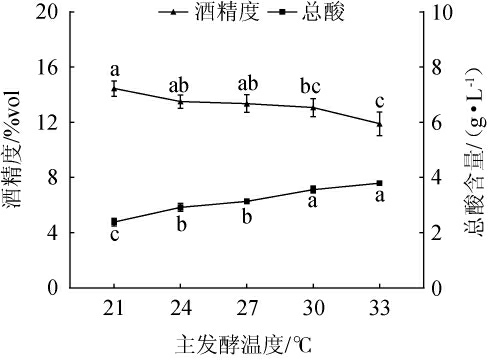

2.4.1 主发酵温度对黄酒酒精度和总酸含量的影响

不同主发酵温度对黄酒中总酸含量和酒精度的影响见图6。由图6可知,随着主发酵温度的升高,板栗糯米黄酒酒精度逐渐降低,总酸含量逐渐上升。当主发酵温度低于27 ℃时,所得黄酒的酒精度较高,总酸含量较低,可能是此阶段的微生物主要进行乙醇的生成,酸类物质形成较少[39]。主发酵温度为27 ℃时,黄酒酒精度较高,总酸含量较为适宜,分别达到13.36%vol、3.14 g/L。当主发酵温度高于27 ℃时,板栗糯米黄酒的酒精度逐渐降低,因此选择最佳主发酵温度为27 ℃。

图6 不同主发酵温度对黄酒总酸含量和酒精度的影响

Fig.6 Effect of different main fermentation temperature on total acid contents and alcohol content of Huangjiu

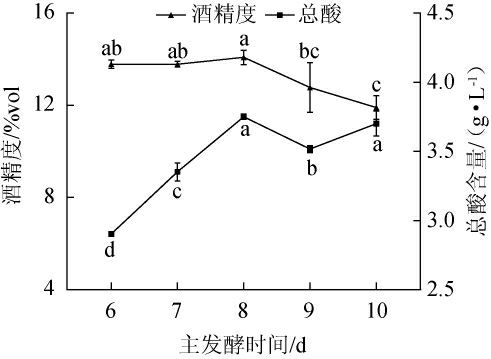

2.4.2 主发酵时间对黄酒酒精度和总酸含量的影响

板栗中存在较多的抗性淀粉,微生物较难利用,发酵时长需要重新摸索。不同主发酵时间对酒精度、总酸含量的影响见图7。由图7可知,随着主发酵时间的延长,板栗糯米黄酒酒精度呈现先上升后下降趋势,而总酸含量先上升再下降,之后又上升。当主发酵时间低于8 d时,发酵时间过短,发酵不完全,总酸含量较低,可能会导致黄酒风味口感较差;主发酵时间为8 d时,酒精度最高,总酸含量达到3.75 g/L;继续延长发酵时间,酵母活力衰退,会导致酒精度的降低与酸度的升高[40]。因此,选择最优主发酵时间为8 d。

图7 不同主发酵时间对黄酒的总酸含量和酒精度的影响

Fig.7 Effect of different main fermentation time on total acid contents and alcohol content of Huangjiu

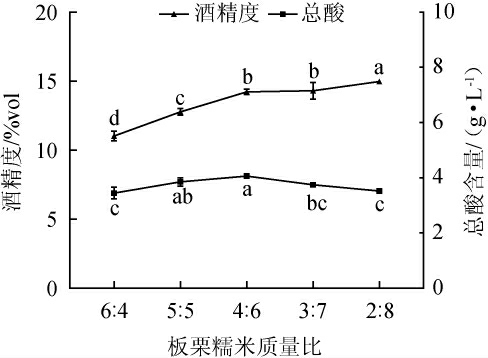

2.4.3 板栗糯米质量比对黄酒酒精度和总酸含量的影响

不同板栗糯米质量比对黄酒总酸和酒精度的影响见图8。由图8可知,随着板栗比例的降低,糯米所占比例增加,酒精度逐渐升高,而总酸含量呈现先上升后降低的趋势。当板栗糯米质量比高于4∶6时,获得的黄酒酒精度和总酸含量较低,这可能是因为板栗添加量过高,发酵液中的可发酵性糖含量较低,导致微生物发酵性能较弱,影响乙醇和其他风味物质的形成。继续提高糯米质量所占的比例,虽然能在一定程度上提高黄酒酒精度,但缺失了板栗酒的典型风格特征。板栗糯米质量比为4∶6时,黄酒酒精度和总酸含量分别达到14.22%vol、4.06 g/L,因此选择最佳板栗糯米质量比为4∶6。

图8 不同板栗糯米质量比对黄酒的总酸含量和酒精度的影响

Fig.8 Effect of different mass ratio of chestnut glutinous rice on total acid contents and alcohol content of Huangjiu

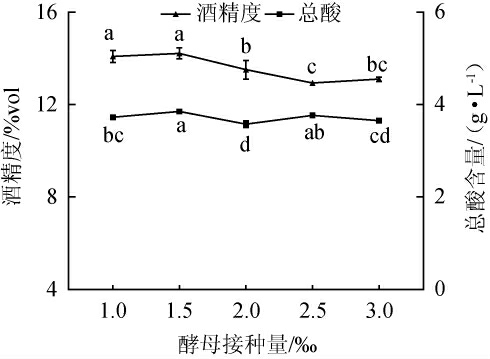

2.4.4 酵母接种量对黄酒酒精度和总酸含量的影响

不同酵母菌接种量对黄酒中总酸和酒精度的影响见图9。由图9可知,随着接种量在1‰~3‰范围内增加,酒精度先上升再降低,后有小幅度的上升;而总酸含量先上升再降低,后又上升再降低。当酵母接种量为1.5‰时,酒精度和总酸含量最高,分别为14.22%vol、3.85 g/L;当酵母接种量>1.5‰时,酒精度降低,这可能是因为接种的酵母菌数量超过一定程度时,发酵液中并没有足够多的还原糖供给酵母生长繁殖,微生物处于竞争状态,酒精度略有下降[27]。因此,确定1.5‰为酵母最佳接种量。

图9 不同酵母接种量对黄酒的总酸含量和酒精度的影响

Fig.9 Effect of different yeast inoculum on total acid contents and alcohol content of Huangjiu

2.4.5 正交试验

在单因素试验结果的基础上,选取主发酵时间(A)、主发酵温度(B)、板栗糯米质量比(C)、酵母接种量(D)进行正交试验,以酒精度和总酸含量为评价标准,根据表1中相应因素及水平对板栗糯米黄酒的发酵工艺进行优化试验,结果见表3。

表3 板栗糯米黄酒发酵工艺条件优化正交试验结果与分析

Table 3 Results and analysis of orthogonal experiments for fermentation technology conditions optimization of chestnut glutinous rice Huangjiu

试验号 A B C D 酒精度/%vol总酸含量/(g·L-1)1 2 3 4 5 6 7 8 9 1 1 1 2 2 2 3 3 3 1 2 3 1 2 3 1 2 3 1 2 3 2 3 1 3 1 2 1 2 3 3 1 2 2 3 1 12.00±0.31 12.58±0.27 13.15±0.12 13.17±0.38 14.21±0.65 12.00±0.15 14.30±0.53 11.69±0.53 12.20±0.16 3.54±0.13 3.81±0.00 3.83±0.15 3.65±0.21 4.05±0.12 3.82±0.18 3.96±0.07 3.81±0.02 3.82±0.05 k1酒精度k2 k3R k1总酸k2 k3R 12.58 13.13 12.73 0.55 3.73 3.84 3.87 0.14 13.16 12.83 12.45 0.71 3.72 3.89 3.82 0.17 11.90 12.65 13.89 1.99 3.72 3.76 3.95 0.22 12.80 12.96 12.67 0.29 3.80 3.86 3.76 0.10

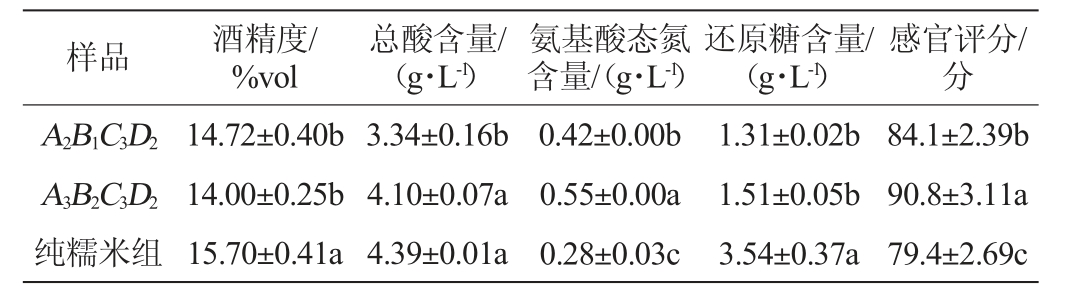

由表3可知,以酒精度和总酸含量为评价指标,影响板栗糯米黄酒发酵的因素主次顺序均为C>B>A>D,即板栗糯米质量比>主发酵温度>主发酵时间>酵母接种量。以酒精度为评价指标时,板栗糯米黄酒最优发酵工艺组合为A2B1C3D2;以总酸含量为评价指标时,板栗糯米黄酒最优发酵工艺组合为A3B2C3D2。两个组合均未出现在正交表的9组试验中,需要对A2B1C3D2和A3B2C3D2进行验证试验,比较两个组合的酒精度、总酸、氨基酸态氮、还原糖含量和感官评分值,结果见表4。

表4 正交试验验证试验结果

Table 4 Verification tests results of orthogonal experiments

样品 酒精度/%vol总酸含量/(g·L-1)氨基酸态氮含量/(g·L-1)还原糖含量/(g·L-1)感官评分/分A2B1C3D2 A3B2C3D2纯糯米组14.72±0.40b 14.00±0.25b 15.70±0.41a 3.34±0.16b 4.10±0.07a 4.39±0.01a 0.42±0.00b 0.55±0.00a 0.28±0.03c 1.31±0.02b 1.51±0.05b 3.54±0.37a 84.1±2.39b 90.8±3.11a 79.4±2.69c

由表4可知,板栗糯米黄酒中A3B2C3D2的总酸、氨基酸态氮、感官评分均显著高于A2B1C3D2组合(P<0.05),说明A3B2C3D2酿造的黄酒具有更好的营养价值和风味口感。A3B2C3D2组合中氨基态氮含量为0.55 g/L,是纯糯米酒的1.96倍,酒中的营养物质得到较大提升,感官评分达90.8分,显著高于纯糯米酒,说明添加一定含量的板栗进行发酵能提升黄酒的风味口感,增加保健价值,丰富传统黄酒的种类。因此,确定板栗糯米黄酒的最佳发酵工艺组合为A3B2C3D2,即主发酵温度27 ℃、主发酵时间9 d、板栗糯米质量比3∶7、接种量1.5‰。

3 结论

以板栗、糯米为原料,通过糖化发酵生产板栗糯米黄酒,优化后得到的液化糖化工艺为α-淀粉酶用量4 U/g,液化25 min,糖化酶添加量为250 U/g,60 ℃糖化3.0 h,糖化醪中的还原糖含量达到224.32 g/L。采用单因素试验及正交试验确定板栗糯米黄酒的最佳发酵工艺为酸性蛋白酶用量15 U/g、板栗糯米质量比3∶7、酵母接种量1.5‰、主发酵温度27 ℃、主发酵时间9 d,在此优化工艺条件下,酿造的黄酒酒精度达14.00%vol、总酸含量4.10 g/L,其中氨基态氮含量是纯糯米酒的1.96倍,感官评分也提高了11.4分,板栗糯米黄酒酒体色泽清亮透明,香味醇香清雅、口感鲜甜醇厚,风味协调,具有板栗酒的独特风格。板栗糯米黄酒的研发,符合当今酒类生产消费的发展趋势,提高了板栗加工产品的附加值,丰富了传统中国黄酒的风味口感及品类。

[1] LI Q, SHI X, ZHAO Q, et al.Effect of cooking methods on nutritional quality and volatile compounds of Chinese chestnut(Castanea mollissima Blume)[J].Food Chem,2016,201:80-86.

[2]周葵,张雅媛,游向荣,等.板栗粉食品的开发利用研究进展[J].食品研究与开发,2021,42(5):201-206.

[3] LIU C, YAN H, LIU S, et al.Influence of phosphorylation and acetylation on structural, physicochemical and functional properties of chestnut starch[J].Polymers,2022,14(1):172.

[4]任二芳,刘功德,艾静汶,等.板栗精深加工技术与综合利用进展研究[J].食品工业,2018,39(12):239-242.

[5]YANG F,HUANG X,ZHANG C,et al.Amino acid composition and nutritional value evaluation of Chinese chestnut(Castanea mollissima Blume)and its protein subunit[J].RSC Adv,2018,8(5):2653-2659.

[6]杨晓铭.栗香型板栗酒酿造工艺技术[J].特种经济动植物,2021,24(3):83-84.

[7]ALANON M E,SCHUMACHER R,CASTRO-VAZQUEZ L,et al.Enological potential of chestnut wood for aging Tempranillo wine part I:Volatile compounds and sensorial properties[J].Food Res Int,2012,51(1):325-334.

[8]CULLERE L,FERNANDEZ DE SIMON B,CADAHIA E,et al.Characterization by gas chromatography-olfactometry of the most odor-active compounds in extracts prepared from acacia, chestnut, cherry, ash and oak woods[J].LWT-Food Sci Technol,2013,53(1):240-248.

[9]房贵磊.板栗贮藏过程中主要营养物质的变化[J].现代食品,2019(24):141-143.

[10] HELENALILJEBERG, ANNAÅKERBERG, INGERBJÖRCK.Resistant starch formation in bread as influenced by choice of ingredients or baking conditions[J].Food Chem,1996,56(4):389-394.

[11]GARCÍASOLAESA Á,MARINAVILLANUEVA,VELA A J,et al.Impact of microwave radiation on in vitro starch digestibility,structural and thermal properties of rice flour.From dry to wet treatments[J].Int J Biol Macromol,2022,222(Part B):1768-1777.

[12] USTA-GORGUN B, YILMAZ-ERSAN L, SAHIN S.Optimization of formulation and process conditions of chestnut-based functional beverage using response surface methodology[J].J Food Sci Technol,2022,59(8):3210-3219.

[13]葛祎楠,邹静,李斌,等.板栗大米清酒酒曲选择及氨基酸含量测定[J].中国酿造,2018,37(11):62-65.

[14]吴雪辉.板栗酱的生产技术[J].中国农村科技,2005(12):13.

[15]田依凡.新型红曲板栗黄酒的加工工艺及品质特性研究[D].沈阳:沈阳农业大学,2019.

[16]高鑫,李博,梅俊.黄酒中活性成分与功能特性研究进展[J].酿酒科技,2018(1):91-96.

[17]NKHATA S G,AYUA E,KAMAU E H,et al.Fermentation and germination improve nutritional value of cereals and legumes through activation of endogenous enzymes[J].Food Sci Nutr,2018,6(8):2446-2458.

[18]张元,白卫东,刘功良.黄酒生物活性成分及其功能研究进展[J].中国酿造,2017,36(7):5-9.

[19]何春阳,邓英,唐艳,等.饮酒对肠道微生态的影响研究[J].中国微生态学杂志,2016,28(10):1238-1241.

[20]万萍,张宇,杨兰,等.响应面法优化苦荞干黄酒主发酵工艺[J].食品与生物技术学报,2015,34(11):1185-1191.

[21]吴灿,夏延斌,唐鑫.响应面法优化莲子黄酒的发酵工艺条件[J].现代食品科技,2013,29(7):1675-1679.

[22]卢开华,何娅.黄芪黄酒工艺初探[J].食品与发酵科技,2016,52(1):78-83.

[23]祝冬青,孔庆新.葛根保健黄酒的酿造工艺研究[J].食品研究与开发,2008(4):98-101.

[24]孙彦敏.白首乌保健黄酒的制作工艺与质量研究[D].济南:山东中医药大学,2015.

[25]胡美怡,陈颖,杨晓宽.板栗黄酒发酵工艺的研究[J].食品研究与开发,2021,42(5):142-147.

[26]王蔚新,付晓燕,程水明.板栗酒生产中糖化工艺研究[J].中国酿造,2011,30(1):177-179.

[27]王元军,于清华.糯米莲藕黄酒的发酵工艺研究[J].食品研究与开发,2019,40(23):173-178.

[28]盛凤云.液化法黄酒酿造新工艺的开发[D].无锡:江南大学,2009.

[29]王福荣.酿酒分析与检测[M].北京:化学工业出版社,2005.

[30]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008,29(8):534-536.

[31]吴国峰,李国全,马永强.工业发酵分析[M].北京:化学工业出版社,2006.

[32]郝秋娟,赵士豪,李娜,等.双酶法水解橡子淀粉工艺研究[J].中国酿造,2016,35(3):124-128.

[33]国家市场监督管理总局,中国国家标准化管理委员会.GB/T 13662—2018 黄酒[S].北京:中国标准出版社,2018.

[34]中华人民共和国国家卫生和计划生育委员会.GB 5009.225—2016食品安全国家标准酒中乙醇浓度的测定[S].北京:中国标准出版社,2016.

[35]葛祎楠.板栗糯米清酒的研制[D].秦皇岛:河北科技师范学院,2019.

[36]孙铭泽,宋遥遥,卢晓霆.玉米粉液化及糖化工艺条件优化[J].中国酿造,2021,40(3):186-190.

[37]郑玉梅,战红英,毕磊.7种板栗的营养成分比较研究[J].食品安全导刊,2021(7):45-47.

[38]山田正一.清酒工業[M].日本:光琳書院,1966:58-60.

[39]KOURKOUTAS Y,KOUTINAS A,KANELLAKI M,et al.Continuous wine fermentation using a psychrophilic yeast immobilized on apple cuts at different temperatures[J].Food Microbiol,2002,19(2-3):127-134.

[40]王琨.糯米酒液态曲液态酿造工艺研究[D].柳州:广西科技大学,2015.