中国白酒是以谷粮为主要原料,在开放的环境下,以酒曲为发酵剂和糖化剂进行发酵,后经历蒸馏、陈酿和勾调而得到的酒精饮料[1]。白酒生产酿造全流程包括原料、制曲、制酒、储存、勾调等环节,涉及高粱、小麦、大曲、糟醅、黄水、基酒等多种原料及中间产物,质量控制十分重要。随着智能酿造的广泛应用与化学计量学的快速发展,越来越多基于红外光谱技术的定性、定量分析被应用于各个制酒生产环节,以实现快速评价与反馈,甚至部分环节已实现在线实时监测,极大地提高了生产效率,降低了人力成本。本文综述了红外光谱技术在白酒生产过程中原料、中间产物、基酒、成品酒中的研究与应用,旨在为白酒质量评价与自动化应用方面提供参考。

1 红外光谱分析方法

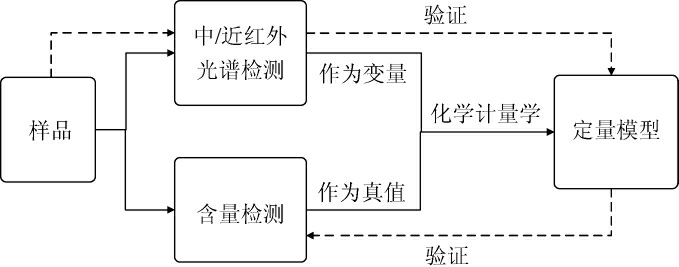

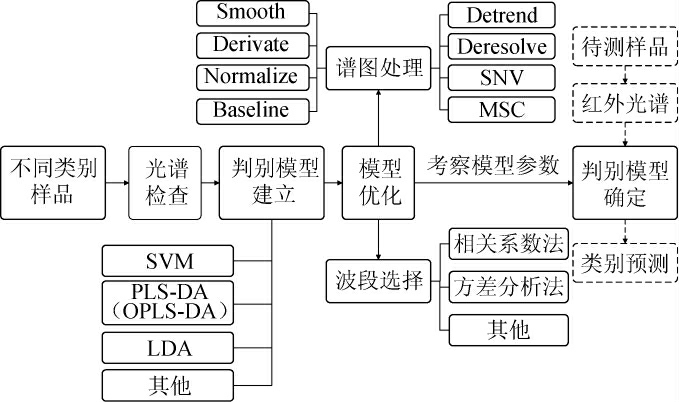

红外光谱检测便捷快速,被广泛应用于食品、化工、医药等领域。中红外光谱(4 000~400 cm-1)主要是基频吸收,吸收强,有利于一些含量低微的成分监测;除了通过基团进行成分鉴别,还包含丰富的指纹信息,如天然产物细微的组成变化,可反映不同产地、生长气候、特定年份等。近红外光谱(12 800~4 000 cm-1)主要是含氢基团的倍频、合频吸收,信号弱,峰重叠,难以精确谱带归属;因此通常借助化学计量学方法建立物质的定量模型(见图1)或模式识别定性方法(见图2)。

图1 中/近红外光谱定量模型

Fig.1 Quantitative model of middle/near infrared spectrum

图2 定性分析/模式识别模型

Fig.2 Qualitative analysis/pattern recognition model

Smooth:平滑处理;Derivate:导数处理;Normalize:标准化;Baseline Correction:基线校正;Detrend:去趋势化;Deresolve:降低分辨率;标准

正态变量校正(standard normal variate correction,SNV);多元散射校正(multiplicative scatter correction,MSC):偏最小二乘法-判别分析(partial least squares discriminant analysis,PLS-DA);正交偏最小二乘-判别分析(orthogonal signal correction partial least square-dis-crimination,

OPLS-DA);支持向量机(support vector machine,SVM);线性判别分析(linear discriminant analysis,LDA)。

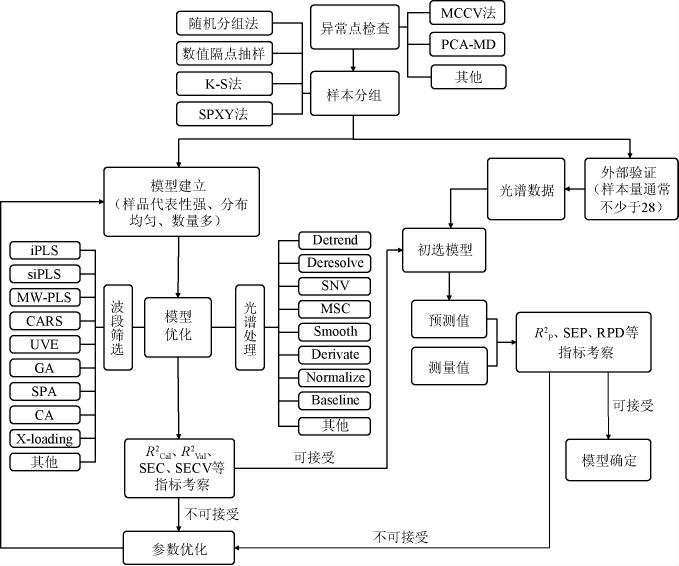

白酒生产质控多为高频度的重复检测,特别适合以红外光谱作为快速分析手段。红外光谱的定性分析,可以为官能团指认、指纹图谱[2-3]、相似度分析、二维相关红外光谱分析[4-7]、判别分析(discriminant analysis,DA)等模式识别方法;定量分析可以为峰面积定量或多元校正,目前应用最为广泛的是偏最小二乘法(partial least squares,PLS)或基于其的改进方法(图3)。这些方法通常都需要进行谱图处理[8]以消除非化学信息(如散射、噪音、漂移等)的影响以及波段筛选,以减少干扰或冗余,从而提高模型效果。

图3 定量模型建立流程

Fig.3 Establishment process of quantitative model

Kennard-Stone法(K-S法);基于节点X-Y距离的样本集划分法(sample set partitioning based on joint x-y distance,SPXY);蒙特卡罗交互验证法(Monte Carlo cross validation,MCCV);主成分分析-马氏距离(principal component analysis-Mahalanobis distance,PCA-MD)法;间隔偏最小二

乘法(interval partial least square,iPLS);组合间隔偏最小二乘法(synergy intervalpartialleastsquare,siPLS);移动窗口偏最二乘法(movingwindow partial least square,MW-PLS);竞争性自适应重加权采样法(competitive adaptive reweighted sampling,CARS);无信息变量消除法(uninformative variable elimination,UVE);遗传算法(genetic algorithms,GA);连续投

影法(successive projections algorithm,SPA);相关系数法(correlation analysis,CA);X-载荷法(X-loading);R2Cal:校正集决定系数;R2Val:校

正标准偏差(standard error of calibration,SEC);交互验证的校正标准偏

差(standard error of cross validation,SECV);预测误差均方根(standard error of prediction,SEP);验证集标准偏差与预测集标准偏差的比值

(ratio of performance to deviation,RPD)。

PLS定量模型中,主成分数越少,对变量降维与信息抽提越好,过多的主成分数可能由于待测物组分复杂需要更多的潜变量,通常选取RMSE最低的主成分数,以避免欠拟合或过拟合;R2越接近1,回归结果越好;SEC、SECV、SEP越小,模型预测能力越好;且SEP/SEC应≤1.2;RPD越大,准确性越高,通常认为,RPD>5模型预测结果可接受,RPD>8模型预测准确性很高[9];另外,t检验可以用来检验光谱方法与参考方法测定值之间有无显著性差别。定性模型则通常考察判别正确率,相似度数值,识别率与拒绝率等指标。

2 红外光谱技术在酿酒原料上的应用

原料作为白酒酿造的物质基础,对产品风格有重大影响。不仅为微生物提供营养和能量,而且其自身香气物质也影响着白酒风味和质量。白酒生产过程中的谷物种类颇多,包括高粱、大米、糯米、玉米、小米等,其中以高粱为主的酿酒原料应用最为广泛[10]。酿酒原料的关键指标,如影响糊化特性的淀粉结构、可代谢生成氨基酸继而转化为风味物质的蛋白质等[11],就需要严格的质量控制。但常规的理化试验通常耗时耗力,而红外光谱技术因其快速便捷的优势,被广泛应用于原料质控,甚至有一些以近红外为核心的专门针对谷物开发的谷物分析仪[12]。

酿酒原料这种疏松固态样品的红外检测,多采用近红外光谱漫反射模式,光与样品表面或内部发生相互作用,光传播方向不断变化,最终携带样品信息后又反射出样品表面,由检测器检测。近红外漫反射测样量通常较大,以粉碎作为前处理方式,重复装样以及采用旋转样品池的方法都可有效减少样品不均匀性影响。通过化学计量学建立红外光谱数据与理化检测值的关联模型,可有效对原料关键指标进行快速准确定量。高粱最重要的指标直链淀粉[13-16]、支链淀粉[13,15-17]、总淀粉[14,16],其PLS模型校正集、验证集、预测集的决定系数R2均可达到0.95,另外还有对水分[18-19]、蛋白质[15,19]、脂肪[15,20]、总酚[21]、总黄酮[21]、缩合单宁[21]、阿魏酸[21]、花青素[21]、原儿茶醛[21]、单宁[15]、粗灰分[20]、粗纤维[21]的定量分析。大米蛋白质[22],小麦蛋白质[23]、水分[23]、湿面筋[23]、硬度指数[23]、发芽率[24]等指标的近红外分析也被研究和应用,可更加方便地对原料进行综合评价。检测时间从数小时缩短至5~10 min,极大提高了效率。

此外,近红外光谱还可对酿酒原料实现品种、产地、种子活力、病害诊断、污染判别等方面的定性分析。张红涛等[25]对单籽粒小麦品种建立判别模型,精度达93.18%;吕都等[26]以SVM算法建立了小麦霉菌感染判别模型,判别正确率达100%;刘亚超等[27]以PLS-DA对特需糯高粱真实性进行了判别,准确率达96.7%;孟繁佳等[28]采用CA-SVM、SPA-SVM、CARS-SVM对玉米种子建立穗腐病判别模型,三种模型的训练集和测试集准确率均在90%以上。

需要注意的是,红外光谱分析模型建立后,仍应注意定期维护与更新。随着样品的变化,尤其是受气候、环境等影响较大的天然产物,以及仪器性能(光源、能量等)日积月累的变化,应定期抽样检测并加入新样本,以持续保持模型的性能。

3 红外光谱技术在酒曲质控中的应用

“曲乃酒之骨”,酒曲作为白酒酿造的糖化剂和发酵剂,提供丰富的酶类和微生物,其质量直接影响酒醅的发酵质量,进而影响酿酒的产质量,对白酒品质具有重要作用。而水分、酸度、淀粉、糖化力,是衡量大曲质量的关键指标,通常依此评价、定级、配比。但传统分析方法繁琐耗时,试剂消耗量大,因此,酒企积极探索基于红外光谱技术的快速定量方法。采用漫反射模式的近红外光谱测量,结合PLS建立定量模型,是目前大曲快检的主流方法[29-31]。各指标线性关系整体较好,水分、淀粉定量模型的决定系数R2可达0.95,酸度、糖化力稍差,但也基本可以作为初步的预测。

4 红外光谱技术在糟醅评价中的应用

糟醅是高粱、酒曲、稻壳等混合发酵的物料。白酒发酵控制主要关注水分、温度、酸度、还原糖、淀粉、酒精度等参数,监测物质变化与发酵进程。糟醅的红外光谱学应用,主要为基于近红外光谱的关键指标快检,通常采用漫反射模式。对红外光谱法定量酒醅关键指标进行研究的结果表明,水分[32-34]、酸度[32-34]、淀粉[32-34]、总酯[35]、酒精度[33-34]、还原糖[36-38]定量模型预测能力较强,可有效解决检测繁琐、不及时的问题。考虑到固体酒醅成分复杂,黏度较高,样品不均匀等问题,卢中明等[39]提出一种先浸提再测量的方法,通过酒醅浸提构造简单体系,用近红外测量浸提液有效降低了背景干扰,其研究中还原糖、酸度和酒精度PLS模型的决定系数R2均达到0.96。另外也有关注在线检测的研究[32],在线检测除仪器和测量附件外,通常还包括取样和预处理系统、数据通信模块等。

5 红外光谱技术在酿酒副产物中的应用

黄水是固态法白酒生产过程中产生的一种棕黄色、微粘稠的混浊液体,含有大量含氮化合物、还原糖及醇、醛、酸、酯等香味物质以及有益微生物菌群,可用于勾调、养窖、制曲等,也可用于食醋酿造、防腐剂制备等方面[40]。罗琪等[41-42]以SPA算法筛选出近红外关键变量,对黄水酒精度、还原糖建立了快速评价模型,决定系数R2>0.95,可快速、准确判别黄水质量,为近线或在线监测提供了基础。

6 红外光谱技术在酒体中的应用

白酒主要由水、乙醇及其他呈香呈味物质构成,其中98%以上为乙醇与水,而白酒的品质与风格主要由微量成分决定,这些成分含量仅占不到2%,种类却十分丰富。基于红外光谱技术的白酒质量控制与评价,包括对关键成分定量,用以评价酒质和监测风险因子,还有基于定性或定量方法的自动摘酒与分级分型。目前,酒体中醛、酮、醇、酸、酯等物质均可利用中/近红外光谱技术进行快检,各有优势。中红外吸收的信号强度比近红外高3个数量级,有利于含量低微的物质检测;但从产业化角度讲,中红外难以使用较长光纤传输(易衰减)[9],这就使得距离分散的每个测定点位都配备一台主机。近红外信号弱,国际上一般认为,定量物质含量应大于0.1%[43](一些报道中对mg/kg量级物质的检测可能是利用其与含量较高物质的相关性);但近红外可配备较长光纤,一台主机可带多个探头,具有价格优势,更利于多点监测的在线应用。对于酒体这种流动性好的均匀液体样品,通常采用透射或衰减全反射的测量方式,光纤探头和流通池常用于在线测量。但用于馏酒阶段的红外检测,应注意温度影响[44],适时进行温度补偿。

微量成分通常先以气相色谱或气相色谱-质谱联用技术被准确测定,再结合中/近红外光谱数据建立定量模型,乙醛[45-46]、乙缩醛[45]、糠醛[47]、2,3-丁二酮[48],3-羟基-2-丁酮[48],甲醇[49-50]、乙醇[51]、正丙醇[52]、正丁醇[52-53]、异丁醇[53]、正戊醇[52]、异戊醇[52-53]、甲酸[54]、乙酸[53,55]、乳酸[56]、丁酸[47,53]、戊酸[47]、己酸[53,55]、总酸[57]、乙酸乙酯[53,58-61]、丁酸乙酯[53,58]、乳酸乙酯[53,58-59,61]、己酸乙酯[53,57-58,60]、庚酸乙酯[47]、总酯[62-64]等指标的红外定量方法均有被研究或应用,各指标模型决定系数R2均可达到0.9,可有效评价酒体质量。不仅节省标品、试剂,并且在智能制造中,快速、便捷的检测也更有利于大数据的积累与运用。

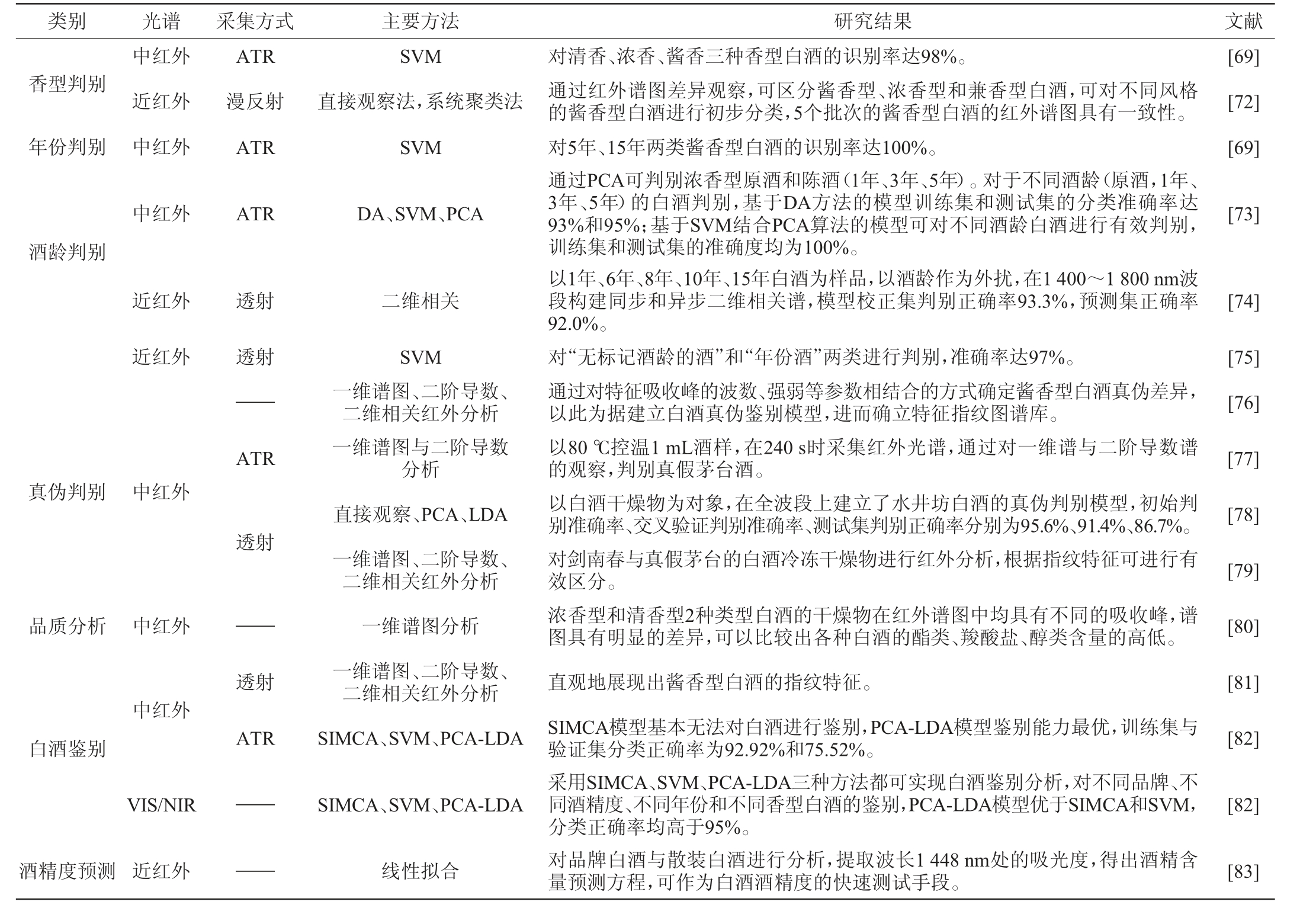

除了对关键成分的定量分析,红外光谱技术还应用于基酒自动摘酒及分级分型。传统的摘酒方法有看花摘酒,量质摘酒和分段摘酒,但传统酿酒技术更多地依赖于酒师的经验和技术,难以标准化。因此,朱雪梅等[65]着力开发基于红外光谱的基酒分级分型方法(见表1),不同馏段的分型准确率可达95%,不同等级的判别准确率也已达到90%;以客观的数据分级分型,可有效规避感官审评的主观性与不确定性。

表1 基于红外光谱的基酒分级分型研究

Table 1 Researches on classification of base liquor based on infrared spectroscopy

注:反向传播神经网络(back-propagation neural network,BPANN);最小二乘支持向量机(least squares support vector machine,LSSVM);一阶导数(first derivative,1D);定性偏最小二乘(distinguished partial least squares,DPLS);定量偏最小二乘(quantitative partial least squares,QPLS);衰减全反射(attenuated total reflection,ATR)。

应用 光谱 主要算法 研究结果 文献对头酒、一段酒、二段酒、尾酒基酒建立分类模型,准确率达100%;UVE和CARS算法可减少50%光谱变量,平均准确率接近90%。将基酒近红外光谱数据转换成三通道图像数据后,经数据增强传入二维卷积神经网络模型进行预测,段数分类准确率达97.58%。建立分段模型判别正确率达98%。中层糟与混合糟的DPLS模型识别准确率分别为76.53%与91.6%,QPLS模型R2分别为0.752 9与0.830 2。以ATR为测量方式,对三轮次基酒“一级”、“二级”的识别率达92%。LDA算法模型对“一等好”、“一等差”、“二等好”、“二等差”四个等级的识别率达100%;BPANN的识别率达95%。特级、优级、一级和二级4种基酒的分类准确率分别为100%、100%、94%、89%。分别以LD-MD、DPLS、PCA-BPANN方法对4种等级(优A级、优B级、1A级、1B级)基酒建立判别模型,3种方法的分级正确率分别为98.47%、99.15%、100%。谱图经1D+SNV处理,在4 833-6 846 cm-1波段建立等级(特级酒、优质酒、一级酒、二级酒、大曲酒)判别模型,R2Cal=0.995 6,R2P=0.581 7。谱图经SNV处理,在4 833-6 846 cm-1波段建立年份(2002、2007、2012、2015、2016、2018)判别模型,R2Cal=0.986 3,R2P=0.567 2。[65][66][67][68][69][58][70][47][71][71]摘酒近红外中红外等级近红外酒龄近红外MSC、UVE、CARS二维卷积神经网络KPCA(核主成分分析)-MD(马氏距离)-SVM偏最小二乘定性(DPLS),偏最小二乘定量(QPLS)SVM LDA BPANN PCA+SVM LD-MD、DPLS、PCA-BPANN LSSVM LSSVM

表2 成品酒定性研究

Table 2 Qualitative study of finished liquor

注:簇类的独立软模式法(soft independent modeling of class analogy,SIMCA)。

类别 光谱 采集方式 主要方法 研究结果 文献香型判别年份判别酒龄判别中红外近红外中红外中红外近红外近红外ATR漫反射ATR ATR透射透射——SVM直接观察法,系统聚类法SVM DA、SVM、PCA二维相关SVM一维谱图、二阶导数、二维相关红外分析对清香、浓香、酱香三种香型白酒的识别率达98%。通过红外谱图差异观察,可区分酱香型、浓香型和兼香型白酒,可对不同风格的酱香型白酒进行初步分类,5个批次的酱香型白酒的红外谱图具有一致性。对5年、15年两类酱香型白酒的识别率达100%。通过PCA可判别浓香型原酒和陈酒(1年、3年、5年)。对于不同酒龄(原酒,1年、3年、5年)的白酒判别,基于DA方法的模型训练集和测试集的分类准确率达93%和95%;基于SVM结合PCA算法的模型可对不同酒龄白酒进行有效判别,训练集和测试集的准确度均为100%。以1年、6年、8年、10年、15年白酒为样品,以酒龄作为外扰,在1 400~1 800 nm波段构建同步和异步二维相关谱,模型校正集判别正确率93.3%,预测集正确率92.0%。对“无标记酒龄的酒”和“年份酒”两类进行判别,准确率达97%。通过对特征吸收峰的波数、强弱等参数相结合的方式确定酱香型白酒真伪差异,以此为据建立白酒真伪鉴别模型,进而确立特征指纹图谱库。[69][72][69][73][74][75][76]真伪判别中红外品质分析中红外中红外白酒鉴别VIS/NIR酒精度预测近红外ATR透射——透射ATR————一维谱图与二阶导数分析直接观察、PCA、LDA一维谱图、二阶导数、二维相关红外分析一维谱图分析一维谱图、二阶导数、二维相关红外分析SIMCA、SVM、PCA-LDA SIMCA、SVM、PCA-LDA线性拟合以80 ℃控温1 mL酒样,在240 s时采集红外光谱,通过对一维谱与二阶导数谱的观察,判别真假茅台酒。以白酒干燥物为对象,在全波段上建立了水井坊白酒的真伪判别模型,初始判别准确率、交叉验证判别准确率、测试集判别正确率分别为95.6%、91.4%、86.7%。对剑南春与真假茅台的白酒冷冻干燥物进行红外分析,根据指纹特征可进行有效区分。浓香型和清香型2种类型白酒的干燥物在红外谱图中均具有不同的吸收峰,谱图具有明显的差异,可以比较出各种白酒的酯类、羧酸盐、醇类含量的高低。直观地展现出酱香型白酒的指纹特征。SIMCA模型基本无法对白酒进行鉴别,PCA-LDA模型鉴别能力最优,训练集与验证集分类正确率为92.92%和75.52%。采用SIMCA、SVM、PCA-LDA三种方法都可实现白酒鉴别分析,对不同品牌、不同酒精度、不同年份和不同香型白酒的鉴别,PCA-LDA模型优于SIMCA和SVM,分类正确率均高于95%。对品牌白酒与散装白酒进行分析,提取波长1 448 nm处的吸光度,得出酒精含量预测方程,可作为白酒酒精度的快速测试手段。[77][78][79][80][81][82][82][83]

对成品酒的定性研究,包括香型、年份、酒龄、真伪的判别,酒精度预测,以及品质分析与鉴定,红外光谱法可有效对成品酒进行分级分型[69,72-83],对于治理白酒行业以次充好的乱象具有积极意义。

7 结论与展望

红外光谱技术因其采样分析快速便捷的优势,已广泛应用于白酒生产中多个环节的质量评价与控制,甚至在部分环节已实现了在线应用。随着人工智能、数字孪生技术的快速发展以及生产大数据的实现,必将有更多的在线应用与决策,对原料或发酵过程进行监测与控制,反馈至物联网并进行及时干预(决策阀门开闭、液体流向等),以科学、准确、高效地实现高质量白酒的生产。

[1]XU Y Q,ZHAO J R,LIU X,et al.Flavor mystery of Chinese traditional fermented Baijiu:The great contribution of ester compounds[J].Food Chem,2022,369:130920.

[2]HE YJ,ZENGWJ,ZHAOYX,et al.Rapid detection ofadulteration ofgoat milk and goat infant formulas using near-infrared spectroscopy fingerprints[J].Int Dairy J,2023,137:105536.

[3]李振凯,马玲,白明生,等.基于化学计量学宁夏银柴胡红外指纹图谱及伪品判别分析[J].世界科学技术-中医药现代化,2023,25(1):175-183.

[4]陈昱,周群,孙素琴.红外光谱技术对清香型白酒的品质分析[J].光谱学与光谱分析,2006,26(7):141-142.

[5]赵楷人,马芳,孙素琴,等.不同年代基酒的三级鉴定[J].光谱学与光谱分析,2014,34(10):137-138.

[6]李长文,魏纪平,李燚,等.运用FTIR分析不同酒龄基酒[J].酿酒科技,2014(12):70-72.

[7]安焕炯,翟晨,马倩云,等.结合2D-COS和光谱融合技术的小麦淀粉回生特性定量表征[J].光谱学与光谱分析,2023,43(1):162-168.

[8]尼珍,胡昌勤,冯芳.近红外光谱分析中光谱预处理方法的作用及其发展[J].药物分析杂志,2008,28(5):824-829.

[9]褚小立.化学计量学方法与分子光谱分析技术[M].北京:化学工业出版社,2011.

[10]牛姣,沈毅,张贵虎,等.白酒酿造原料与酒体品质关系的研究进展[J].食品与发酵工业,2023,49(3):322-328.

[11]程度,曹建兰,王珂佳,等.高粱对酱香型白酒品质影响的研究进展[J].食品科学,2022,43(7):356-364.

[12]王旭,张凤清,林家永,等.便携式近红外谷物分析仪快速测定小麦蛋白质的研究[J].粮食与饲料工业,2012(1):13-17.

[13]邵春甫,李长文,王珊,等.近红外光谱应用于高粱中总淀粉、直链淀粉与支链淀粉的定量分析[J].粮油食品科技,2016,24(2):60-64.

[14]张北举,陈松树,李魁印,等.基于近红外光谱的高粱籽粒直链淀粉、支链淀粉含量检测模型的构建与应用[J].中国农业科学,2022,55(1):26-35.

[15]余松柏,黄张君,吴奇霄,等.基于近红外光谱构建酒用高粱主要理化指标的快速无损分析模型[J].食品工业科技,2023,44(10):311-319.

[16]买书魁,杨洋,赵小波,等.基于NIR的白酒酿酒高粱中关键指标的定量分析[J].食品科技,2019,44(2):301-307.

[17]苏鹏飞,张武岗.基于NIR高粱淀粉含量快检技术的开发研究[J].酿酒科技,2022(2):107-110.

[18]苏鹏飞,刘丽丽,闫宗科,等.基于近红外高粱水分的快速分析研究[J].酿酒,2021,48(1):87-90.

[19]王勇生,李洁,王博,等.基于近红外光谱技术评估高粱中粗蛋白质、水分含量的研究[J].动物营养学报,2020,32(3):1353-1361.

[20]王勇生,李洁,王博,等.基于近红外光谱扫描技术对高粱中粗脂肪、粗纤维、粗灰分含量的测定方法研究[J].中国粮油学报,2020,35(3):181-185.

[21]刘敏轩,王赟文,韩建国.高粱籽粒中多酚类物质的傅立叶变换近红外光谱分析[J].分析化学,2009,37(9):1275-1280.

[22]殷坤,刘金明,张东杰,等.基于近红外光谱的大米蛋白质含量快速检测[J].食品与机械,2021,37(5):82-88,175.

[23]周星宇,姜洪喆,蒋雪松,等.小麦质量指标可见/近红外光谱动态检测方法研究[J].中国粮油学报,2022,37(3):157-162.

[24]王春华,黄亚伟,王若兰.小麦发芽率近红外测定模型的建立与优化[J].粮油食品科技,2013,21(6):73-75.

[25]张红涛,张亮,谭联,等.基于近红外高光谱成像的单籽粒小麦品种分类研究[J].粮食与油脂,2022,35(12):59-62.

[26]吕都,唐健波,赵绪婷,等.小麦霉菌污染支持向量机判别模型的建立[J].食品研究与开发,2021,42(18):136-141.

[27]刘亚超,陈小雪,程伟,等.酿酒特需高粱真实性无损快速鉴别研究[J].中国酿造,2021,40(12):160-164.

[28]孟繁佳,罗石,吴月峰,等.近红外光谱的玉米种子穗腐病特征提取与判别模型研究[J].光谱学与光谱分析,2022,42(6):1716-1720.

[29]胡心行,沈小梅,马雷,等.快速测定大曲水份新方法的研究[J].酿酒,2017,44(5):97-102.

[30]苏鹏飞,刘丽丽,闫宗科,等.大曲水分、酸度和淀粉指标定量分析模型的建立研究[J].酿酒科技,2020(8):42-45.

[31]刘国英.近红外光谱技术在大曲糖化力分析检测方面的应用[J].酿酒,2015,42(4):76-79.

[32]周新奇,郑启伟,刘妍,等.基于近红外光谱技术的白酒酒醅在线监测研究[J].分析测试学报,2020,39(11):1358-1364.

[33]熊雅婷,李宗朋,王健,等.基于最小二乘支持向量机的白酒酒醅成分定量分析[J].食品科学,2016,37(12):163-168.

[34]熊雅婷,李宗朋,王健,等.近红外光谱波段优化在白酒酒醅成分分析中的应用[J].光谱学与光谱分析,2016,36(1):84-90.

[35]戴诗皎,王晓慧,罗霞.酒醅中总酯含量检测方法的研究[J].酿酒科技,2017(2):54-56.

[36]罗林,庹先国,张贵宇,等.基于异常样品剔除的酒醅近红外定量分析模型的精度提升[J].食品安全质量检测学报,2022,13(9):3017-3025.

[37]冯雅芳,贾智勇,邰延伟,等.西凤酒酒醅理化指标快速分析技术研究[J].酿酒,2022,49(3):109-112.

[38]邓丽娟,邹小月,熊笠君,等.近红外光谱仪在浓酱兼香型白酒酒醅检测中的应用研究[J].酿酒科技,2022(5):128-132.

[39]卢中明,郑敏,刘艳,等.基于液体样品近红外模型在白酒酒醅分析中的应用[J].酿酒,2019,46(6):35-39.

[40]杨瑞,周江.白酒生产副产物黄水及其开发利用现状[J].酿酒科技,2008(3):90-92.

[41]罗琪,庹先国,张贵宇,等.近红外光谱技术结合iPLS_SPA波段筛选于黄水酒精度预测模型的应用[J].现代食品科技,2023,39(4):311-317.

[42]罗琪,庹先国,张贵宇,等.基于化学计量学方法的黄水还原糖预测模型研究[J].食品安全质量检测学报,2022,13(18):6026-6031.

[43]王多加,周向阳,金同铭,等.近红外光谱检测技术在农业和食品分析上的应用[J].光谱学与光谱分析,2004(4):447-450.

[44]褚小立,袁洪福,王艳斌,等.近红外稳健分析校正模型的建立(Ⅰ)——样品温度的影响[J].光谱学与光谱分析,2004(6):666-671.

[45]张卫卫,刘建学,韩四海,等.白酒基酒中醛类物质的傅里叶变换近红外光谱检测[J].食品科学,2016,37(6):111-115.

[46]李维纲.气相色谱联合近红外光谱建立白酒中乙醛含量的预测模型[D].哈尔滨:黑龙江大学,2022.

[47]杨国迪.基于近红外光谱的白酒基酒分析模型的建立[D].洛阳:河南科技大学,2016.

[48]董新罗,刘建学,韩四海,等.白酒基酒中酮类物质的近红外光谱检测方法[J].分析测试学报,2020,39(11):1427-1432.

[49]刘建学,郭玉姗,李璇,等.近红外光谱法快速检测白酒基酒中甲醇含量[J].河南科技大学学报(自然科学版),2018,39(5):78-82,88,7.

[50]张金玲.近红外光谱法快速检测白酒基酒中甲醇含量[J].酿酒,2019,46(3):120-122.

[51]韩四海,郭玉姗,李璇,等.基于近红外光谱技术检测白酒基酒中乙醇含量的研究[J].中国酿造,2018,37(9):158-161.

[52]刘建学,杨国迪,韩四海,等.白酒基酒中典型醇的近红外预测模型构建[J].食品科学,2018,39(2):281-286.

[53]WU J H,PENG H B,LI L,et al.FT-IR combined with chemometrics in the quality evaluation of Nongxiangxing Baijiu[J].Spectrochim Acta A,2023,284:121790.

[54]陈林,庹先国,张贵宇,等.白酒基酒中甲酸的近红外预测模型构建[J].酿酒科技,2019(4):30-35.

[55]刘建学,张卫卫,韩四海,等.白酒基酒中己酸、乙酸的近红外快速检测[J].食品科学,2016,37(4):181-185.

[56]郭玉姗,刘建学,李璇,等.基于近红外光谱技术的白酒基酒中乳酸的快速检测[J].食品工业科技,2018,39(20):212-216.

[57]周军,杨洋,姚瑶,等.中红外光谱技术在浓香型白酒原酒关键指标分析中的应用[J].光谱学与光谱分析,2022,42(3):764-768.

[58]孙宗保,辛新,邹小波,等.傅里叶变换红外光谱结合化学计量学方法对白酒基酒的快速定性和定量分析[J].光谱学与光谱分析,2017,37(9):2756-2762.

[59]宋艳,杨洋,张学平,等.中红外光谱技术结合竞争性自适应重加权算法快速分析白酒风味组分[J].中国酿造,2022,41(12):230-234.

[60]常瑞红,侯铭宇,白从广,等.浓香型原酒中己酸乙酯与乙酸乙酯的快速分析研究[J].酿酒,2019,46(4):82-85.

[61]买书魁,吴镇君,陈红光,等.基于近红外光谱技术的白酒原酒中关键成分的定量分析[J].食品与发酵工业,2018,44(11):280-285.

[62]邹胜琼,段学,田敏,等.中红外模型快速检测白酒基础酒中总酯的含量[J].酿酒,2021,48(3):74-77.

[63]段学,赵小波,邹胜琼,等.近红外分析技术快速检测白酒基酒中的总酯含量[J].酿酒科技,2021(3):105-108.

[64]高畅,张宇飞,辛颖,等.近红外光谱技术结合波段筛选用于白酒基酒总酯定量分析[J].中国酿造,2021,40(4):155-158.

[65]朱雪梅,庹先国,张贵宇,等.基酒FT-NIR光谱预处理与特征波筛选方法的比较[J].现代食品科技,2023,39(1):196-204.

[66]翟双,张贵宇,庹先国,等.近红外光谱结合二维卷积在白酒基酒判别中的应用[J].食品科技,2022,47(9):250-256.

[67]翟双,庹先国,张贵宇,等.基于FT-NIR光谱技术结合KPCA-MD-SVM对白酒基酒的快速判别[J].现代食品科技,2022,38(4):248-253.

[68]何超,余东,李战国,等.近红外光谱技术在量质摘酒中的应用探索[J].酿酒,2019,46(4):58-60.

[69]姜安,彭江涛,彭思龙,等.基于SVM的白酒红外光谱分析方法研究[J].计算机与应用化学,2010,27(2):233-236.

[70]张良,谭文渊,孙跃,等.基于近红外分析的基酒质量等级的研究[J].广州化工,2020,48(5):125-127.

[71]宗绪岩,彭厚博,吴键航,等.化学计量学结合NIR对浓香型白酒年份、等级的研究[J].包装与食品机械,2022,40(2):87-94.

[72]先春,陈仁远,王俊,等.近红外光谱结合聚类分析对不同风格酱香型白酒的研究[J].酿酒科技,2016(3):49-51,56.

[73]HU S Q,WANG L.Age discrimination of Chinese Baijiu based on midinfrared spectroscopy and chemometrics[J].J Food Quality,2021,2021:1-14.

[74]周涛,张志勇,韩宁,等.基于二维相关近红外光谱的白酒酒龄鉴别[J].食品与机械,2022,38(12):56-59,98.

[75] CHEN H, TAN C, WU T, et al.Discrimination between authentic and adulterated liquors by near-infrared spectroscopy and ensemble classification[J].Spectrochimica Acta A,2014,130:245-249.

[76]王霓,应全红,白德奎,等.一种鉴别酱香型白酒真伪度技术方法的研究[J].中国酿造,2014,33(2):138-140.

[77]张世明,朱顺,李莉.控温水平衰减全反射-红外光谱快速鉴别茅台酒真假[J].分析科学学报,2016,32(1):99-102.

[78]梁俊发,吴文林,陈代伟,等.基于FT-IR结合PCA-LDA的白酒真伪鉴别方法[J].食品工业科技,2016,37(15):309-312.

[79]邓月娥,孙素琴.FTIR法用于白酒的区分及真伪鉴定[J].现代仪器,2005(5):29-30,36.

[80]吕海棠,任彦蓉,李春花.红外光谱技术对浓香型和清香型白酒的品质分析[J].中国酿造,2010,29(10):175-177.

[81]李长文,魏纪平,孙素琴.白酒宏观红外指纹三级鉴定[J].酿酒科技,2006(6):35-38.

[82]李曌.光谱法快速鉴别中国名优白酒的研究[D].武汉:华中农业大学,2013.

[83]胡耀强,郭敏,叶秀深,等.近红外光谱法间接测定白酒酒精度[J].光谱学与光谱分析,2022,42(2):410-414.