酒糟是白酒生产过程中的主要次产物之一,其含有大量的淀粉、蛋白质及矿物质元素,营养价值较高,对于酒糟的深加工也是目前研究的热点之一[1]。而利用酒糟酿醋可以有效实现酒糟的再利用,同时节约了粮源,因此受到了研究者的广泛关注[2-3]。但目前的酒糟酿醋技术尚有一些不足,由于酒糟中酒精含量较低,需要将其酒化后再进行醋酸发酵,使得发酵过程复杂且周期较长。此外,目前常用的酒糟酿醋技术并未完全利用酒糟中含有的大量蛋白质,这在一定程度上影响了酒糟酿造食用醋的产量与品质。酒尾与黄水也是白酒生产的重要副产物,因酸类物质较多且邪味较大而不能直接使用,但其酒精度相对较高[4],可为醋酸发酵初始阶段提供较为充足的乙醇,此外其还含有较高的酸类物质和风味物质,黄水中还含有一定量的还原糖[5],对于食醋的生产酿造较为有利,因此在酒糟酿醋过程中添加酒尾黄水不仅可以简化发酵过程,降低生产周期,同时对食醋的风味与质量也有显著的提升作用。

氨基酸是食用醋中极为重要的营养成分,同时也是食醋鲜味的重要来源,其含量的高低可直接影响食醋的质量[6-7]。酒糟中含有大量未被利用的蛋白质[8],因此在酒糟中添加酸性蛋白酶,使其分解产生游离氨基酸,不仅解决了酒糟中营养物质利用不充分的问题,实现了酿酒次产物的再利用,同时还可以增加食醋中的氨基酸含量,提升其鲜味和营养价值。

本研究利用糖化酶和酸性蛋白酶分解酒糟中的淀粉与蛋白质,并将其与酒尾、黄水混合发酵来生产食醋。通过解析不同生产因素对于混合酿醋品质和产率的影响,对生产工艺参数进行了优化,使得混合酿造食醋在醋酸含量与营养价值等方面均有一定提高。为有效处理酿酒副产物,同时得到高价值的食醋,实现变废为宝提供参考。

1 材料与方法

1.1 材料与试剂

小曲清香型白酒酒糟、酒尾、黄水:醉清风酒业股份有限公司;醋酸杆菌(Acetobacter):本实验室保藏菌种;糖化酶(酶活100 000 U/g)、蛋白酶(酶活50 000 U/g):河南万邦实业有限公司;粮食酿造食醋、糠壳、玉米粉:市售。

氢氧化钠、酚酞、酒石酸钾钠、硫酸铜、碘等(均为分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

FA2204C电子分析天平:上海天美天平有限责任公司;752N紫外可见分光光度计:上海仪电分析仪器有限公司;L-2000高效液相色谱仪:日本日立公司;LRH-100A恒温培养箱:广东泰宏君科学仪器股份有限公司;HH-S11.6恒温水浴锅:江苏金怡仪器科技有限公司;FE28电子pH计:梅特勒-托利多仪器(上海)有限公司;852A磁力搅拌器:苏州赛恩斯仪器有限公司。

1.3 方法

1.3.1 酒糟与酒尾、黄水混合酿醋操作要点

将新鲜酒糟于85 ℃烘干8 h,并将烘干结束后的酒糟粉碎至颗粒直径为1.5~2 mm左右。将初步粉碎后的酒糟蒸煮30 min左右,水浴冷却至35 ℃后加入一定量的糖化酶与酸性蛋白酶,待淀粉与蛋白质分解完成后,加入酒尾、黄水补充至一定酒精度,接种一定量的醋酸菌在一定温度条件下进行醋酸发酵,至酸度停止增加后进行挤压粗过滤,粗过滤完成后进行精细膜过滤(过滤孔径为0.22 μm)。同时利用巴氏杀菌(75 ℃、15 min),杀菌结束后制得成品醋。

1.3.2 淀粉与蛋白质酶解条件优化

蛋白酶添加量的影响:将酒糟蒸煮灭菌后分别添加300 U/g的糖化酶与30 U/g、60 U/g、90 U/g、120 U/g与150 U/g的酸性蛋白酶,40 ℃酶解8 h。

糖化酶添加量的影响:将酒糟蒸煮灭菌后分别添加100U/g、200U/g、300U/g、400U/g、500U/g的糖化酶与120U/g酸性蛋白酶,40 ℃酶解8 h。

酶解温度的影响:将酒糟蒸煮灭菌后分别添加400 U/g的糖化酶与120 U/g的酸性蛋白酶,分别于25 ℃、30 ℃、35 ℃、40 ℃、45 ℃酶解8 h。

酶解时间的影响:将酒糟蒸煮灭菌后添加400 U/g的糖化酶与120 U/g的酸性蛋白酶,35 ℃分别酶解4 h、6 h、8 h、10 h、12 h。

1.3.3 醋酸发酵条件优化

(1)醋酸发酵条件优化单因素试验

初始酒精度对醋酸产量的影响:利用上述工艺酿醋,添加酒尾、黄水,使酒精度分别为5%vol、6%vol、7%vol、8%vol、9%vol,接种3%醋酸菌,于30 ℃条件下开始醋酸发酵,分析初始酒精度对醋酸产量的影响。

发酵温度对醋酸产量的影响:利用上述工艺酿醋,添加酒尾、黄水,使酒精度为6%vol,接种3%醋酸菌,分别在26 ℃、28 ℃、30 ℃、32 ℃、34 ℃条件下开始醋酸发酵,分析发酵温度对醋酸产量的影响。

醋酸菌接种量对醋酸产量的影响:利用上述工艺酿醋,添加酒尾、黄水,使酒精度为6%vol,分别接种原料质量1%、2%、3%、4%、5%的醋酸菌活化菌液,于28 ℃条件下开始醋酸发酵,分析醋酸菌接种量对醋酸产量的影响。

(2)醋酸发酵条件优化响应面试验

在单因素试验的基础上,以醋酸产量(Y)为响应值,选择初始酒精度(A)、发酵温度(B)、醋酸菌接种量(C)为3个自变量,采用Design-Expert 8.0.6软件设计响应面分析试验对醋酸发酵条件进行优化。Box-Behnken试验设计因素与水平见表1。

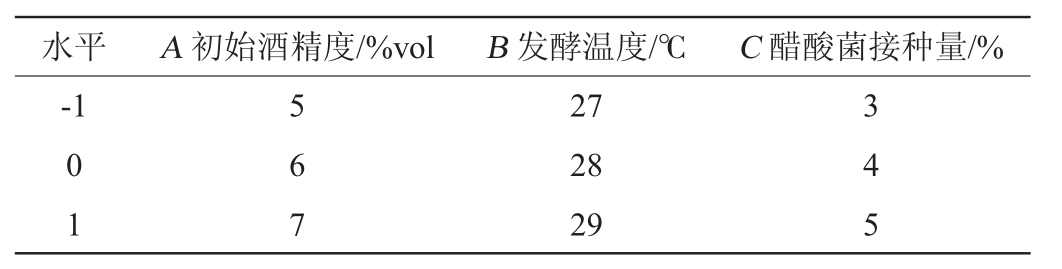

表1 醋酸发酵条件优化Box-Behnken试验设计因素与水平

Table 1 Factors and levels of Box-Behnken experiment for acetic acid fermentation conditions optimization

1.3.4 测定方法

蛋白质含量:使用考马斯亮蓝法测定[9];氨基酸态氮含量:使用甲醛滴定法测定[10];还原糖含量:采用斐林试剂法测定[11];淀粉含量:使用酸水解法测定[12];醋酸含量(以乙酸计):利用酸碱滴定法测定[13];游离氨基酸含量:使用高效液相色谱法测定[14];酒精度:使用酒度计检测。

1.3.5 数据处理

每个试验重复3次,使用Excel 2019软件计算误差值,数据表示为“平均值±标准差”。使用Origin 2016软件进行绘图。

2 结果与分析

2.1 酒糟与酒尾、黄水营养成分分析

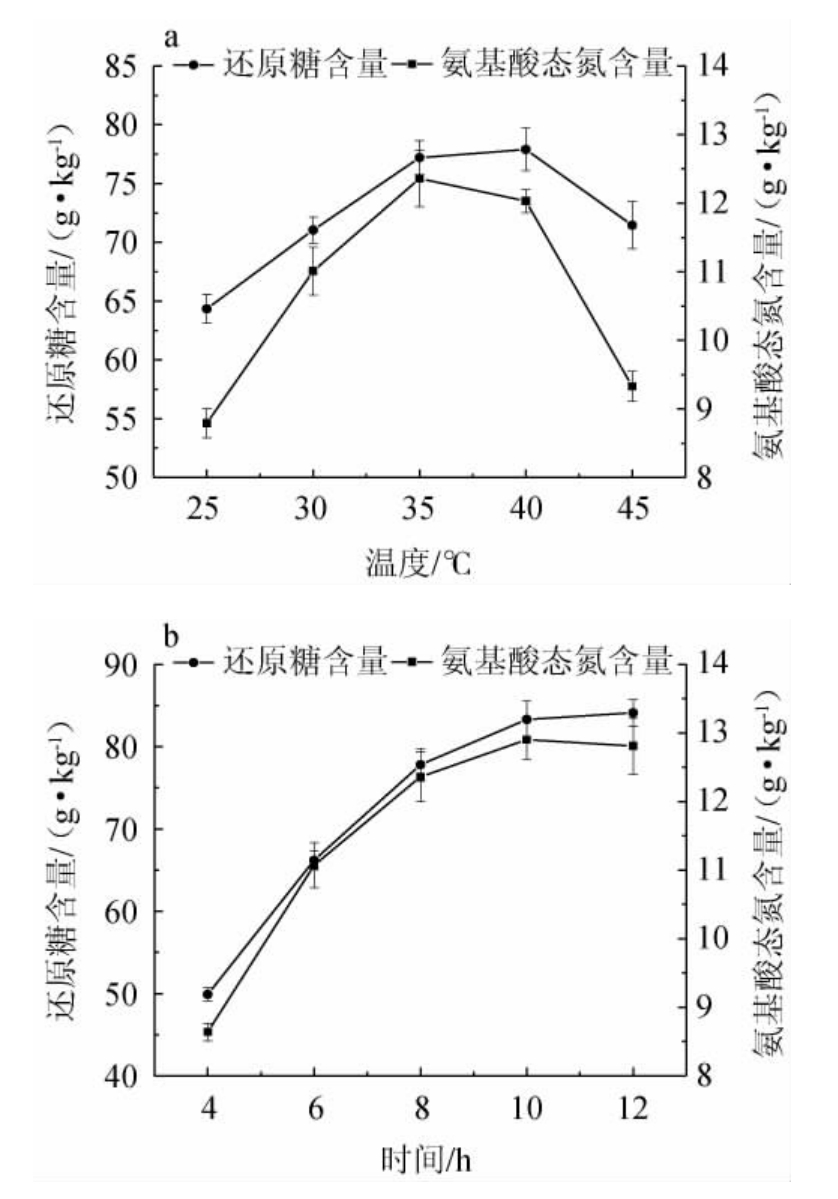

酒糟与酒尾、黄水中均含有大量的营养成分,其中酒尾、黄水中还含有一定量的酒精,这是其可以被生产再利用的基础,酒糟与酒尾、黄水营养成分含量见表2。由表2可知,酒糟中的主要成分为蛋白质、淀粉、还原糖等,淀粉含量达到16.23%,蛋白质含量达到22.41%,其中淀粉可以被分解为还原糖,是酵母、醋酸菌生长繁殖的基础营养物,蛋白质可被分解为游离氨基酸,成为衡量食醋质量的重要指标。酒尾、黄水则以酒精和氨基酸态氮为主,相比干酒糟,酒尾、黄水中酒精度较高,分别为24.85%vol和10.43%vol,通过调配可保持适宜醋酸菌产酸的初始酒精度;黄水中还含有还原糖、氨基酸态氮等酿醋原料物质。综合而言,酒糟、酒尾、黄水均为优质的酿醋生产原料[15]。

表2 酒糟、酒尾和黄水的组成成分

Table 2 Composition of distiller's grains,distillate tail and Huangshui

注:n.d表示含量未被检测出。

2.2 淀粉与蛋白质酶解条件优化

由2.1的结果可知,酒糟中含有部分淀粉和蛋白质,具有较高营养价值,但蛋白质与淀粉难以被醋酸菌等微生物直接利用。因而应将其转化成为易于微生物利用的还原糖和小分子肽。为尽可能的利用酒糟中残余的营养成分,提升酒糟的利用率,需要探究分解淀粉和蛋白质的最优工艺条件,因此分别研究了糖化酶、蛋白酶添加量、酶解温度和酶解时间对淀粉与蛋白质酶解的影响。

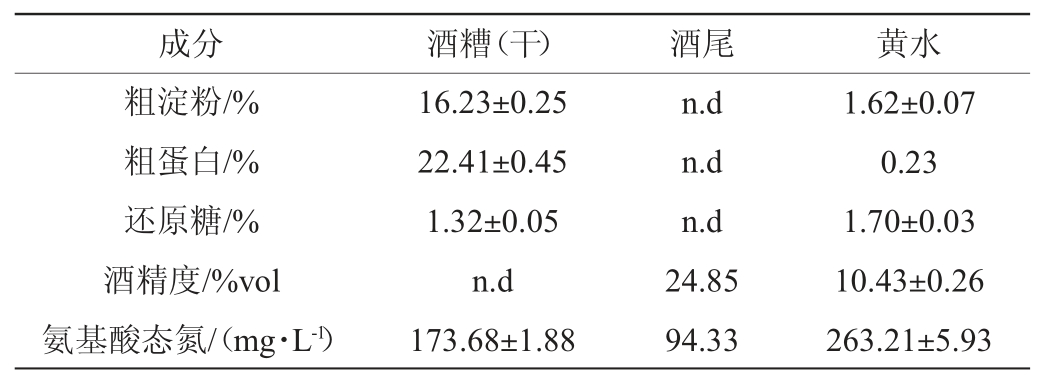

糖化酶和蛋白酶添加量对淀粉与蛋白质酶解效果的影响见图1。

图1 糖化酶、蛋白酶添加量对还原糖(a)及氨基酸态氮(b)含量的影响

Fig.1 Effect of glycosylase and protease addition on contents of reducing sugar (a) and amino acid nitrogen (b)

由图1可知,酶用量与酒糟中蛋白质与淀粉分解效果呈正相关,当糖化酶和蛋白酶达到400 U/g、120 U/g时,酒糟中还原糖与氨基酸态氮含量分别为77.3 g/kg、12.1 g/kg,添加量继续增加时,还原糖与氨基酸态氮含量增加速度显著变缓,结合经济与分解效果,确定糖化酶用量为400 U/g,蛋白酶用量为120 U/g。

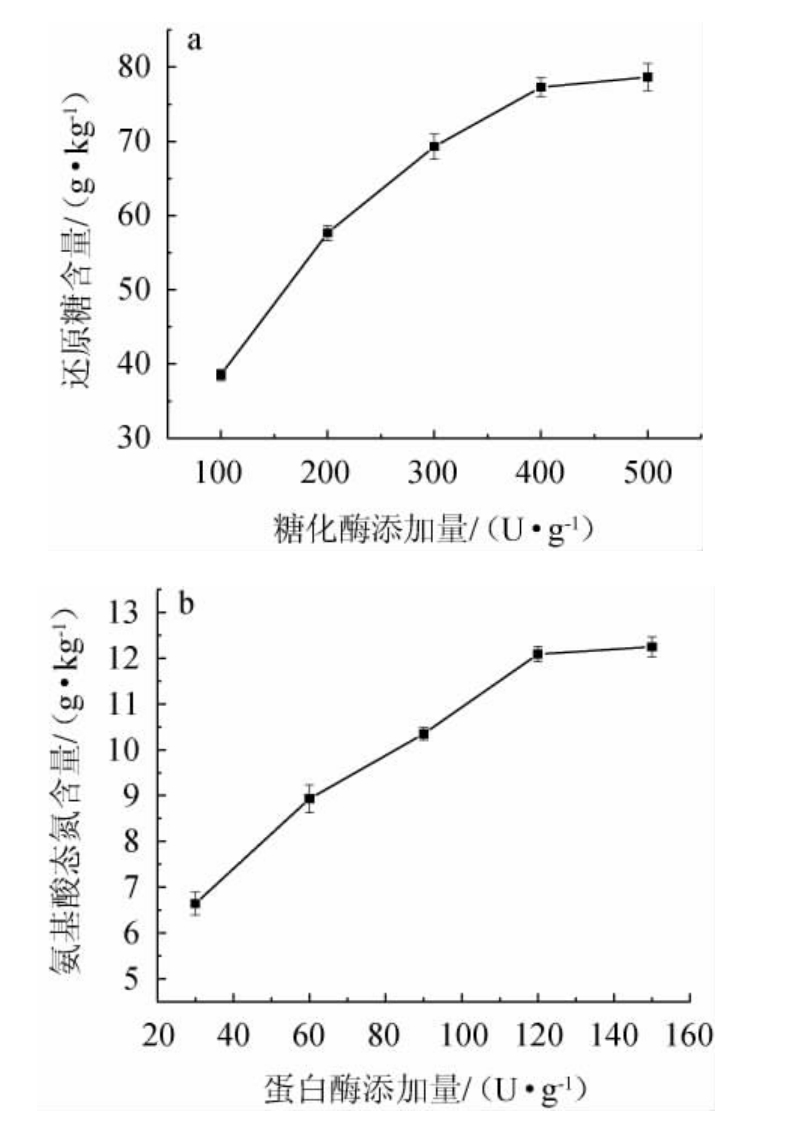

酶解温度、酶解时间对还原糖及氨基酸态氮含量的影响见图2。

图2 酶解温度(a)、酶解时间(b)对还原糖及氨基酸态氮含量的影响

Fig.2 Effect of enzymatic hydrolysis temperature (a) and time (b) on contents of reducing sugar and amino acid nitrogen

由图2可知,当酶解温度较低时,酶活性较低,反应不充分,而当酶解温度较高时,也会导致部分酶类失活[16]。糖化酶反应的适宜温度为40 ℃,而蛋白酶的适宜温度为35 ℃,但糖化酶在35 ℃、40 ℃的温度下活性相差较小,因此选择35 ℃作为适宜的酶解温度。而酶解时间则与分解效果呈正相关,酶解时间10 h时,酒糟中还原糖与氨基酸态氮含量较高,分别为83.3 g/kg与12.9 g/kg;但当酶解时间过长时,微生物生长繁殖会消耗营养成分,造成氨基酸态氮含量略微下降。因此,选择10 h的分解时间较为适宜。

综上所述,确定淀粉与蛋白质酶解条件为糖化酶添加量400U/g,蛋白酶添加量120U/g,35℃条件下酶解10h。此时原料分解后还原糖含量达83.3g/kg,氨基酸态氮含量达12.9g/kg。

2.3 醋酸发酵条件优化单因素试验

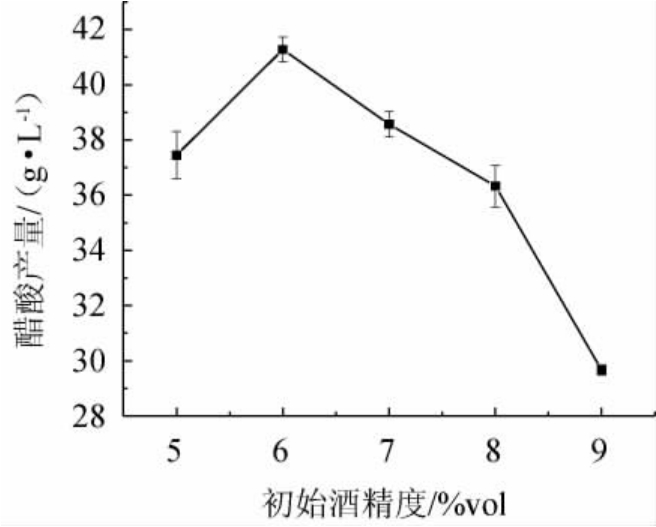

2.3.1 初始酒精度对醋酸产量的影响

不同初始酒精度对醋酸产量的影响见图3。由图3可知,随初始酒精度升高,醋酸产量呈先升高后降低的趋势;当初始酒精度为6%vol时,醋酸产量最高,为41.28 g/L;初始酒精度较低时,醋酸产量也较低,这是由于酒精作为醋酸菌生成醋酸的主要原料,其含量低会导致原料不足,故而醋酸生成量较低,而过高的酒精度则会抑制醋酸菌的生长繁殖,同样影响醋酸的形成[18]。因此,选择初始酒精度为6%vol进行后续试验。

图3 初始酒精度对醋酸产量的影响

Fig.3 Effect of initial ethanol content on acetic acid yield

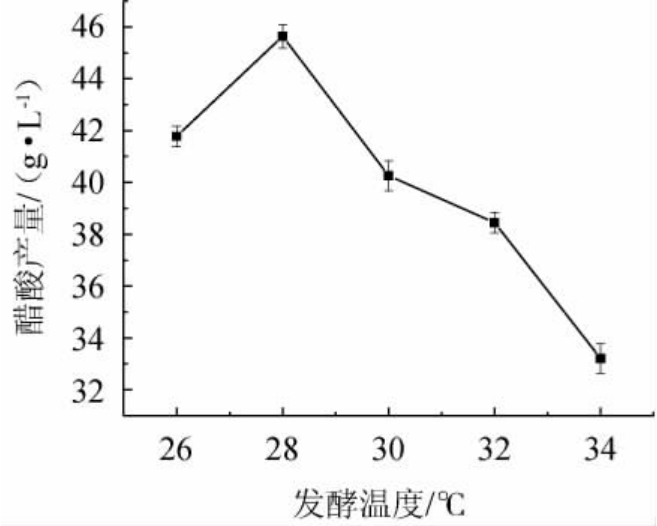

2.3.2 发酵温度对醋酸产量的影响

发酵温度是影响醋酸产量的另一关键因素,不同发酵温度对于醋酸产量的影响见图4。由图4可知,随发酵温度的升高,醋酸产量亦呈先升高后降低的趋势,当发酵温度为28 ℃时,醋酸产量最高,为45.67 g/L。醋酸菌作为温度敏感菌,过高的发酵温度会严重影响菌种生长,甚至造成菌种死亡,无法生成产物,而较低的温度则会导致其活性极低,即醋酸菌的繁殖代谢陷于停滞,因此保持适宜的温度对于醋酸生成极为重要[19]。因此,选择发酵温度为28 ℃进行后续试验。

图4 发酵温度对醋酸产量的影响

Fig.4 Effect of fermentation temperature on acetic acid yield

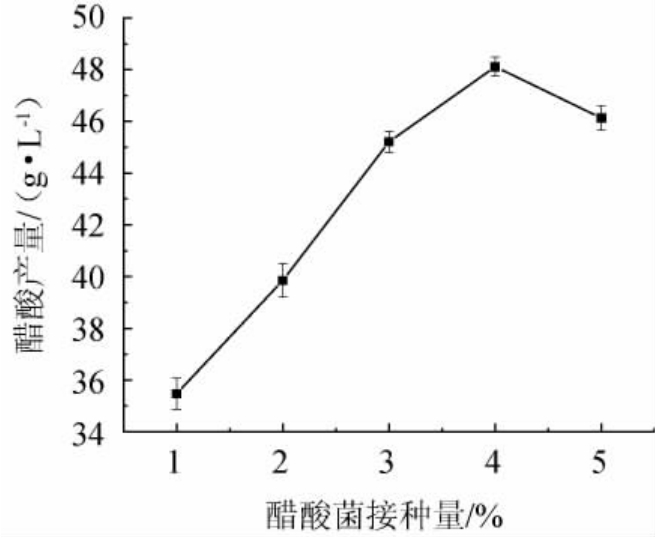

2.3.3 醋酸菌接种量对醋酸产量的影响

醋酸菌是食醋酿造的主要菌种,在有氧条件下,醋酸菌以乙醇、还原糖等为主要原料,生长代谢并形成醋酸。不同醋酸菌接种量对于醋酸产量的影响如图5所示。由图5可知,随醋酸菌接种量的增加,醋酸产量同样呈先升高后降低的趋势,当醋酸菌接种量为4%时,醋酸的产量出现峰值,说明此接种量较为适宜乙酸的形成,产量为48.12 g/L。醋酸接种量较低时,会导致其繁殖代谢速率降低,进而增加延滞期,使得生成乙酸的时间也随之延长。当接种量过高也会导致醋酸菌过早衰老,甚至自溶,进而造成乙酸产量的下降[20-21]。因此,选择醋酸菌接种量为4%进行后续试验。

图5 醋酸菌接种量对醋酸产量的影响

Fig.5 Effect of inoculum of acetic acid bacteria on acetic acid yield

2.4 醋酸发酵工艺优化响应面试验

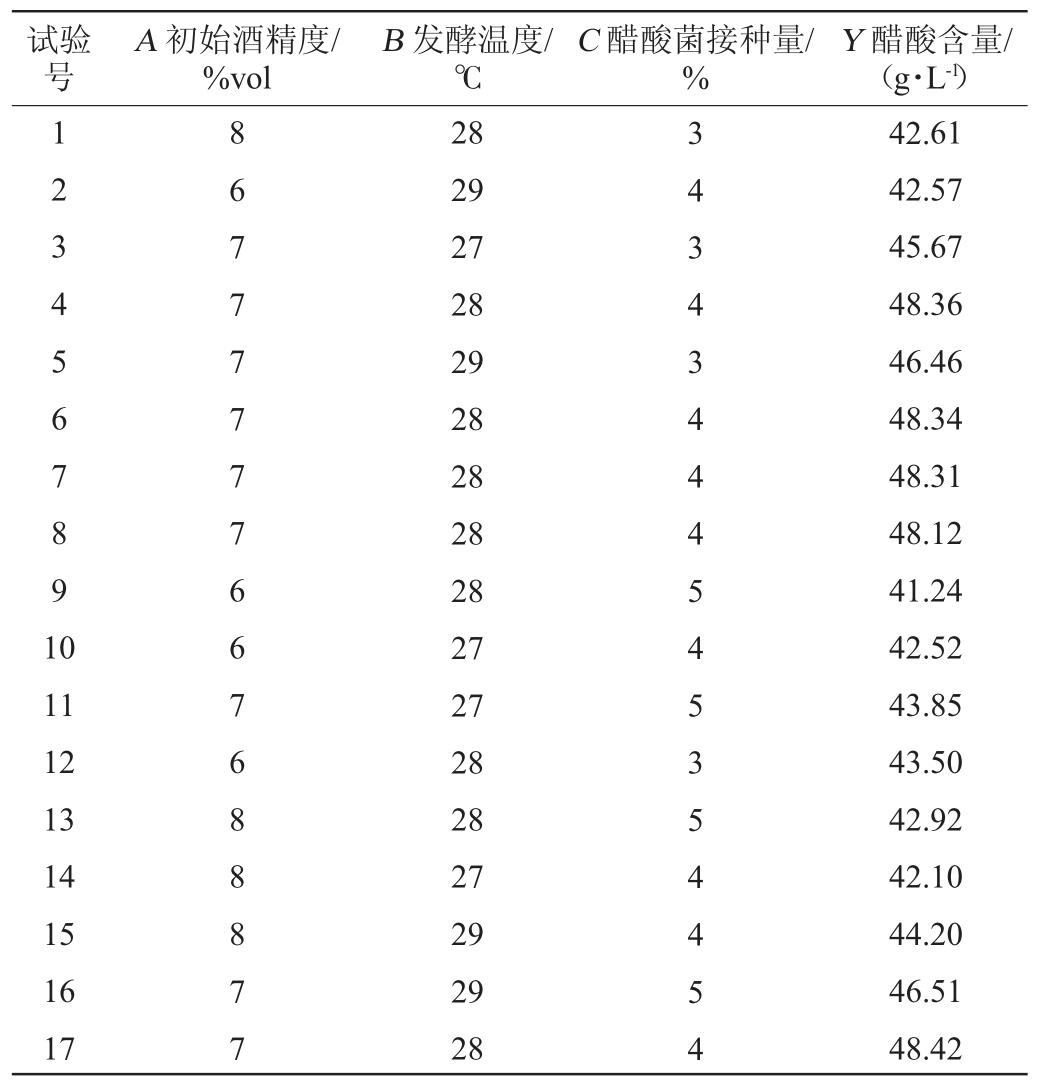

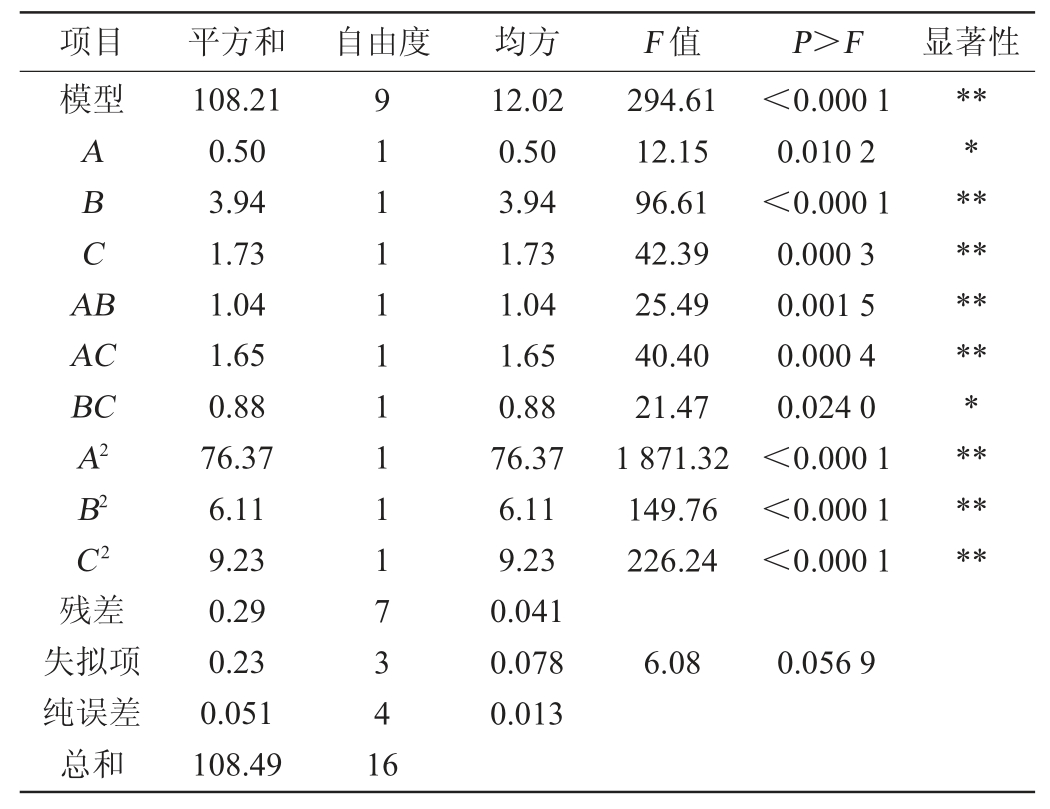

醋酸发酵条件优化Box-Behnken试验设计与结果见表3,方差分析见表4。

表3 醋酸发酵条件优化Box-Behnken试验设计与结果

Table 3 Design and results of Box-Behnken experiment for acetic acid fermentation conditions optimization

表4 回归模型方差分析

Table 4 Variance analysis of regression model

注:“*”表示对结果影响显著(P<0.05);“**”表示对结果影响极显著(P<0.01)。

将初始酒精含量(A)、发酵温度(B)和醋酸菌接种量(C)与响应值(Y)进行回归拟合,得到影响混合酿造食醋中醋酸含量的回归方程:

由表4可知,该试验构建的混合酿造食醋醋酸产量模型极显著(P<0.01),同时失拟项不显著(P>0.05),说明此方程模型具有统计学意义。分析不同因素对醋酸产量的影响发现,一次项B、C,二次项A2、B2、C2,交互项AB、AC对醋酸含量的影响均达到极显著水平(P<0.01);一次项A、交互项BC对醋酸含量影响达到显著水平(P<0.05)。分析F值可知,各因素对醋酸含量的影响程度为发酵温度>醋酸菌接种量>初始酒精度。

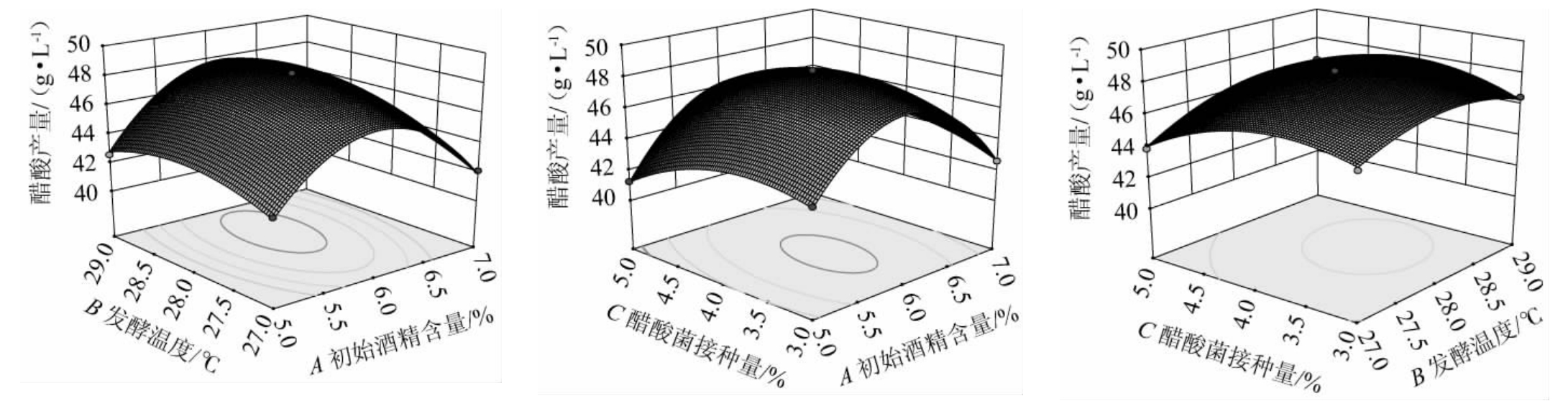

各因素交互作用对醋酸产量影响的响应曲面和等高线见图6。响应面图越陡峭、等高线图越接近椭圆,说明两因素间交互作用对醋酸产量的影响越大。由图6可知,交互项AB、AC的等高线形状最接近椭圆,对醋酸产量的影响较大;而BC的形状则接近圆形,对醋酸产量有一定影响,这与表4的结论一致。

图6 各因素间交互作用对醋酸产量影响的响应曲面和等高线

Fig.6 Response surface plots and counter lines of effects of interaction between each factor on acetic acid yield

对于混合酿造食醋而言,醋酸作为食醋在发酵过程中的主要产物,是决定食醋质量与产量的最关键因素,提升食醋醋酸含量,不仅可以确保产品质量,同时亦能增加产量[22-23]。当初始酒精度为6.03%vol、发酵温度为28.38 ℃、醋酸菌接种量为3.95%时,醋酸的理论产量达到最大值为48.43 g/L;为便于实际生产,修正发酵条件为初始酒精度6.0%vol、发酵温度28.4 ℃,醋酸菌接种量4.0%,在此条件下实际醋酸产量为48.32 g/L,两者差距较小,说明该模型具有较好的准确性。

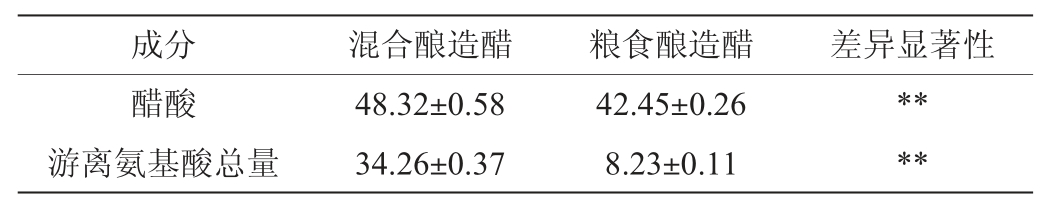

2.5 混合酿造醋与粮食酿造醋比较

游离氨基酸对于增加酿造食醋的鲜味具有显著意义,可提升酿造食醋的品质[24-25]。利用2.4中确定的混合酿醋最佳生产工艺,生产混合酿造醋,与粮食酿造醋部分理化指标的对比结果见表5。

表5 酒糟混合酿造醋与粮食酿造醋部分理化指标对比

Table 5 Comparison of some physicochemical indexes between distiller's grains mixed brewing vinegar and grain brewing vinegar g/L

注:“**”表示差异极显著(P<0.01)。

由表5可知,混合酿造食醋中的醋酸与游离氨基酸含量分别为48.32 g/L、34.26 g/L,均极显著高于粮食酿造醋(P<0.01)。说明利用酒糟、黄水、酒尾混合酿醋可显著提升醋酸和游离氨基酸含量。

3 结论

酒糟、黄水、酒尾作为酿酒过程中的重要副产物,由于其中含有大量的糖类、蛋白质、酒精、酸类物质和风味物质,是酿造食醋的绝佳原料。因此采用混合酿造食醋工艺,通过添加酶类分解原料中的营养成分,在此基础上添加酒尾、黄水补充酒精进行醋酸发酵。并通过单因素、响应面试验对醋酸发酵条件进行优化。结果表明,淀粉与蛋白质分解条件为糖化酶用量400 U/g,蛋白酶用量120 U/g,35 ℃条件下酶解10 h;醋酸发酵条件为添加酒尾、黄水使初始酒精含量6.0%、发酵温度28.4 ℃、醋酸菌接种量4.0%。利用上述工艺生产混合酿造醋,其醋酸含量达到48.32 g/L,游离氨基酸总量达到34.26 g/L。与传统粮食酿造醋相比,品质提升较为显著。由此可得,利用酒糟等混合酿造食醋能够实现酿酒废弃物资源化高效利用,是合理解决白酒副产物的有效方式。

[1]胡志强,李存福,张国顺,等.白酒酒糟综合利用技术研究进展[J].山东化工,2022,42(15):76-78.

[2]罗乐,姚福荣,刘微.固态发酵酒糟醋与传统醋的比较研究[J].中国调味品,2009,34(4):3.

[3]宣炳康,廖华容.利用酒糟酿制食醋的研究[J].中国调味品,1991,16(3):14-17.

[4]卢中明,范昌明,杜礼泉,等.利用酿酒副产物黄水,酒尾开发调酒液的研究[J].酿酒,2022,49(1):92-97.

[5]曹新莉,王明山.白酒生产中黄水和酒尾的应用[J].酿酒科技,2008(10):96-99.

[6]CHINNICI F,DURÁN-GUERRERO E,RIPONI C.Discrimination of some European vinegars with protected denomination of origin as a function of their amino acid and biogenic amine content[J].J Sci Food Agr,2016,96(11):3762-3771.

[7]MAESTRE O,SANTOS-DUEAS I M,PEINADO R,et al.Changes in amino acid composition during wine vinegar production in a fully automatic pilot acetator[J].Process Biochem,2008,43(8):803-807.

[8]COOKMAN D J,GLATZ C E.Extraction of protein from distiller's grain[J].Bioresource Technol,2009,100(6):2012-2017.

[9]BRADFORD M M.A rapid and sensitive method for the quantitation of microgram quantities of protein utilizing the principle of protein-dye binding[J].Anal Biochem,1976,72(1-2):248-254.

[10]高晓娟,王君高,王欣,等.酒糟在食醋酿造中的应用研究[J].中国调味品,2010,35(7):45-47.

[11]袁美,麻成金,黄群,等.玉米醋酿造工艺研究[J].粮食科技与经济,2009,34(5):44-46.

[12]宰红玉,张艳,董婉婉,等.浓香型白酒入池酒醅淀粉含量测定的误差来源分析[J].酿酒,2017,44(5):48-50.

[13]亓正良,杨海麟,夏小乐,等.巴氏醋杆菌高酸度醋发酵过程的能量代谢分析[J].微生物学通报,2013,40(12):2171-2181.

[14]XIAO X,HOU Y Y,LIU Y,et al.Classification and analysis of corn steep liquor by UPLC/Q-TOF MS and HPLC[J].Talanta,2013,107(2):344-348.

[15]廖湘萍,易华蓉,王久增,等.利用大曲酒尾、酒糟发酵生产食醋的研究[J].中国酿造,2007,26(6):171.

[16]周雨丝,朱迟,黄文敏,等.应用糖化酶改良法提取黄姜皂素[J].湖北农业科学,2003(5):91-93.

[17]GULLO M,VERZELLONI E,CANONICO M.Aerobic submerged fermentation by acetic acid bacteria for vinegar production: Process and biotechnological aspects[J].Process Biochem,2014,49(10):1571-1579.

[18]周秉辰.食醋生产中醋酸菌乙醇脱氢酶的活性与产酸速率关系的研究[J].中国酿造,2009,28(11):58-59.

[19]王超敏,李雅茹,魏莎莎,等.山西老陈醋醋醅中醋酸菌的分离、ERIC分型及发酵特性研究[J].中国酿造,2021,40(11):37-42.

[20]王丹,薛虎贵,赵康云,等.啤酒糟果醋制备及工艺条件优化[J].食品科技,2020,45(7):57-63.

[21]张九裕,孙楠,张薇,等.醋酸菌菌膜生产工艺条件优化[J].包装工程,2022,43(13):31-41.

[22]戴天浥,龚婉莹,彭磊,等.辣木醋酿造工艺的研究[J].中国调味品,2017,42(11):78-82.

[23]杜风刚.利用移池醋酸发酵提高食醋质量的工艺研究[J].中国酿造,2005,24(1):31-32.

[24]马敬.青稞麸皮醋的抗氧化活性及风味物质分析[J].保鲜与加工,2021,21(4):134-138.

[25]刘超,鲁梅芳,王春玲,等.纯种固态工艺酿造醋的风味研究[J].中国酿造,2012,31(6):23-26.