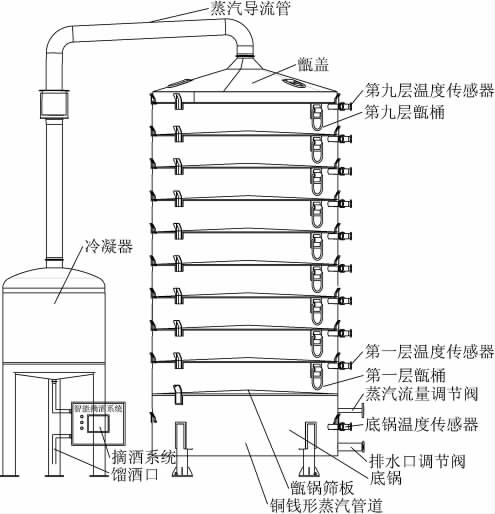

优质酒是指综合酒精度为63%vol的主体酒,在白酒的酿造过程中尤其注重优质酒的产率,其中影响优质酒产率较大的因素是蒸馏方式。白酒的传统酿造方式采用的是固态法进行蒸馏,固态蒸馏是将混合均匀的固态酒醅逐层填充于甑桶,利用酒醅与酒醅间的支撑形成孔隙,通过饱和水蒸汽实现酒醅颗粒间加热、汽化、冷凝,使气相与液相间反复交换,达到提高乙醇浓度、提取微量成分的目的[1-2]。甑桶蒸馏采用一体式甑锅,上甑机器人通过红外热成像仪检测酒醅表面温度,并按照温度分布特征进行局部补料,再对整层进行铺料,直到填满整个甑桶,以此实现“轻撒匀铺、探汽上甑”的过程[3-4],此上甑方式时间长、无法精准探汽、且对物料高度有局限性,即物料太高时甑桶底部的物料受到挤压无法保持疏松度,影响优质酒产率[5]。针对这一问题,以塔式蒸馏方式改进优质酒产率。塔式蒸馏设备主要由底锅、温度传感器、蒸汽流量调节阀、分体式甑桶、甑盖、蒸汽导流管、冷凝器、摘酒系统组成,设备结构如下:

温度传感器安装在每层甑桶之间,用于测量醅层间混合蒸汽平衡时的温度,甑桶高度与层数可以依据试验灵活调节。分体式甑桶预先填好酒醅,用行车吊具将甑桶一层一层堆叠上去,最后盖上甑盖连接好蒸汽导流管各器件后,系统设定蒸汽流量进行蒸馏,一段时间后,混合蒸汽便通过冷凝器提取为基础酒,经摘酒系统从馏酒口馏出。塔式蒸馏设备的分体式甑桶堆叠后可以认为是一个特殊的多层填料塔[6],固态酒醅含有60%左右水分、5%左右乙醇以及众多风味物质元素,在混合均匀后作为填料物质[7]。底锅中的蒸汽不断对填料物质即酒醅加热,并进行气、液两相间的传质与传热[8]。水蒸汽带动乙醇等汽化上升,使下层酒醅中的可挥发性组分浓度不断贫化,再遇到上层未被加热的酒醅冷凝下来,使上层酒醅中的可挥发性组分浓度不断富集[9]。如此反复进行,使混合蒸汽不断被浓缩,从而使固态酒醅中的各种风味物质元素得以提取出来[10],以此得到混合了多种风味物质元素的基础酒[11]。

本研究以清香型酒醅为原料,用固态法酿造白酒,以甑桶蒸馏方式为对照,研究塔式蒸馏在不同蒸汽流量、甑桶层数、醅层厚度条件下对优质酒产率与风味物质含量的影响,以期为塔式蒸馏的优质酒产率的优化及风味物质元素的改善提供数据支撑,并为白酒传统的“轻撒匀铺”上甑蒸馏方式提供新思路。

1 材料与方法

1.1 材料与试剂

同一批次且发酵周期相同的糯高粱清香型固态酒醅(密度为600 kg/m3、含水率为60%、乙醇体积分数为6%):劲牌有限公司。AT.Lzp-930 mm毛细管柱(25 m×0.32 mm×1.00 μm):中科院兰州化学物理研究所;乙醛(分析纯)、甲醇、乳酸乙酯、正丙醇、乙酸乙酯、杂油醇(纯度均≥98%):上海安谱实验科技股份有限公司。

1.2 仪器与设备

TE2-1.8.1020.0150.0温度传感器:瑞士Baumer(堡盟)公司;LZZT-ZJ-2智能摘酒设备、LZZT-TS-1塔式蒸馏设备(直径为173 cm,高为20 cm和30 cm的分体式甑桶):泸州智通自动化设备有限公司;Agilent7820A气相色谱仪:安捷伦科技(中国)有限公司;DMA35手持式密度计:安东帕(上海)商贸有限公司;JP.CT.1甑桶蒸馏设备(直径为173 cm,高为90 cm的一体式甑桶):劲牌有限公司;PLC1200可编程逻辑控制器、KTP900-Basic 触摸屏:德国Siemens(西门子)股份公司。

1.3 方法

1.3.1 甑桶蒸馏对优质酒产率与风味物质含量的影响

甑桶蒸馏是机器人利用红外热成像仪在相同工作模式下进行探气上甑,使用直径为173 cm、甑壁厚度为8 cm的夹层式保温甑桶与同一批次且发酵周期相同的酒醅。按程序固定底锅蒸汽流量为0.2 t/h、蒸汽压力为0.2 MPa,且采用无底锅水、蒸汽直通蒸馏方式加热,直至馏酒。以头酒占酒醅比重1.17%、主体酒综合酒精度63%vol,尾酒实时酒精度≤6%vol时结束馏酒的方式进行统一摘酒[12]。试验九轮次取平均值,以此反映甑桶蒸馏的优质酒产率。

1.3.2 塔式蒸馏对优质酒产率与风味物质含量的影响

塔式蒸馏与甑桶蒸馏的蒸汽压力、加热方式、摘酒方式、甑桶直径、甑壁厚度、酒醅均一致。在试验中,塔式蒸馏使用的甑桶高度分别为20 cm和30 cm,即可分别填充20 cm与30 cm厚度的酒醅。20 cm甑桶高度对应的甑桶层数可在6~9层间增减,30 cm甑桶高度对应的甑桶层数可在3~6层间增减。塔式蒸馏以西门子PLC1200为控制器,由触摸屏进行人机交互与数据记录,馏酒时刻均是每隔1秒记录1次,其中温度与蒸汽流量等数据以模拟量形式传送给PLC1200,并由此可调节的蒸汽流量范围为0.05~0.35 t/h。智能摘酒设备在线读取酒精度、主体酒综合酒精度、每段酒质量,并通过酒精度折算系数均折算为55%vol的质量。

蒸汽流量的选择:设置每组塔式蒸馏底锅蒸汽流量分别为0.05 t/h、0.10 t/h、0.15 t/h、0.20 t/h、0.25 t/h、0.30 t/h、0.35 t/h时,计算30 cm醅层厚度6层甑桶与20 cm醅层厚度9层甑桶所对应的优质酒产率,以此相互对比找到最佳的蒸汽流量,为后续试验奠定基础;为确保数据准确性,每组试验均做三轮次取平均值。

醅层厚度及对应的甑桶层数的选择:在此基础上,固定蒸汽流量为0.2 t/h,在30 cm醅层厚度对应的甑桶层数分别为3、4、5、6层,20 cm醅层厚度对应的甑桶层数分别为6、7、8、9层,计算优质酒产率,考察塔式蒸馏的醅层厚度及对应的甑桶层数对优质酒产率的影响。

1.3.3 分析检测

从塔式蒸馏与甑桶蒸馏的头酒、主体酒、尾酒中分别取样125 mL,并进行统一编号。馏酒结束后,利用气相色谱仪分别检测每轮次的乙醛、甲醇、正丙醇、乙酸乙酯、乳酸乙酯、杂油醇6种风味物质含量,将其数据统一折度处理[13]。

气相色谱条件:以氮气(N2)为载气,柱流量0.8 mL/min,分流比20∶1;各种气体流量:氮气为25 mL/min、空气为400 mL/min、氢气为30 mL/min;升温程序为起始温度65 ℃并保持4.6 min,以25 ℃/min降至40 ℃,保持5 min,再以5 ℃/min升至100 ℃,保持13 min。

优质酒产率:优质酒是指综合酒精度为63%vol的主体酒,优质酒产率通常是指单位酒醅产酒率中的优质酒所占比例[14],其计算公式如下:

式中:η为优质酒产率,%;ξ为酒醅修正系数(此次试验酒醅中的乙醇体积分数为6%,则ξ取1),ω为单位酒醅产酒率,%;ρ为优质酒比例即头酒与主体酒比例之和,%。

1.3.4 数据处理

每甑蒸馏结束后,统计酒醅质量、头酒比例、主体酒比例、尾酒比例、单位酒醅产酒率的平均值数据,对9轮次甑桶蒸馏的试验数据进行标准误、标准差、95%置信度分析,以增加试验确信度[15]。利用Origin2022软件进行可视化,分析醅层间混合蒸汽的温度与馏酒时酒精度的相互关系、并分析蒸汽流量、醅层厚度、甑桶层数对优质酒产率的影响情况及其相应规律。将风味物质数据进行归一化处理,使用热图与层次聚类分析对数据进行分析,以探究头酒、主体酒、尾酒阶段中不同风味物质的馏出规律[16]。

2 结果与分析

2.1 甑桶蒸馏对优质酒产率的影响

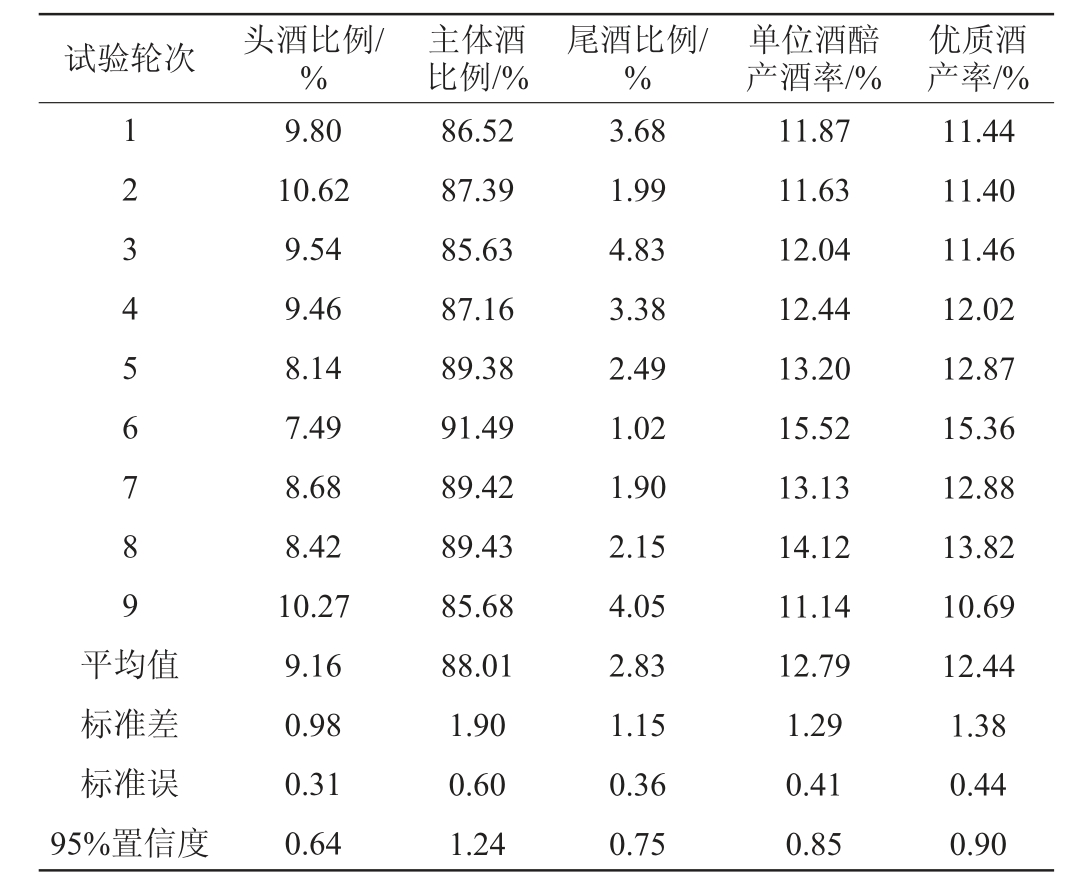

甑桶蒸馏的优质酒产率见表1。由表1可知,9轮次甑桶蒸馏试验中优质酒产率的标准差较小,表示甑桶蒸馏的优质酒产率较为稳定,标准误与95%置信度均<1.3%,则表示9轮次甑桶蒸馏试验中优质酒产率的总体均值可代表甑桶蒸馏的优质酒产率,根据优质酒产率计算公式可得甑桶蒸馏的优质酒产率为12.44%。

表1 甑桶蒸馏的优质酒产率

Table 1 Yield of high-quality liquor of steaming bucket distillation

2.2 塔式蒸馏对优质酒产率的影响

2.2.1 蒸汽流量对塔式蒸馏优质酒产率的影响

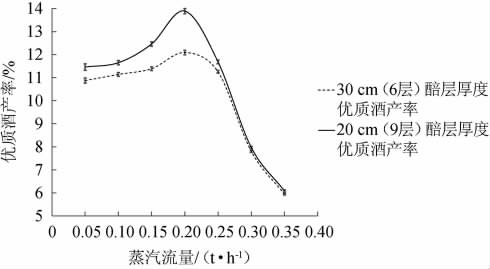

由于酒醅与酒醅之间的空隙不完全均匀,这造成混合蒸汽在通过不同区域的酒醅时所遇到的空气阻力也不一样,导致混合蒸汽不会保持在同一水平面上升,致使酒醅颗粒内部的乙醇及风味物质元素不能被有效提取[17-19]。对于同一醅层的混合乙醇浓度并不会处处相等[20],特别是蒸汽流量大时,混合蒸汽吸附在酒醅的时间变短,使蒸发出的乙醇与风味物质含量减少,影响优质酒产率。适当减小蒸汽流量,可以增加混合蒸汽吸附在酒醅的时间并减轻空气阻力造成的不均匀影响[21],以此增加传热传质时间,保证混合蒸汽与酒醅间进行充分的热量交换,从而提高优质酒产率[22]。蒸汽流量对优质酒产率的影响见图1。

图1 蒸汽流量对优质酒产率的影响

Fig.1 Effect of steam flow rates on the yield of high-quality liquor

由图1可知,蒸汽流量在0.05~0.35 t/h范围内,20 cm(9层)醅层厚度的优质酒产率始终高于30 cm(6层)醅层厚度的优质酒产率。显然,醅层厚度过高同样导致了优质酒产率降低[25]。在20 cm与30 cm醅层厚度条件下,随着蒸汽流量在0.05~0.20 t/h范围内的上升,优质酒产率缓慢上升;当蒸汽流量为0.2 t/h时,20 cm与30 cm醅层厚度的优质酒产率均达到最高值,分别为13.89%、12.39%。结果表明,20 cm醅层厚度的蒸汽流量在0.2 t/h时的优质酒产率优于甑桶蒸馏的优质酒产率(12.44%);当蒸汽流量>0.2 t/h时,优质酒产率急剧下降。这也进一步的说明了选择用合适的蒸汽流量蒸馏[23]对提高优质酒产率有极大影响,即当蒸汽流量过小时,乙醇溶出因蒸汽力道不够不能够被及时带出,出现窝酒现象[24]从而降低了优质酒产率。当蒸汽流量过大时,将稀释最终的混合蒸汽浓度,导致优质酒度下降、尾酒比例上升,从而引起优质酒产率降低。当蒸汽流量为0.2 t/h时,此时酒醅内部的乙醇能及时被蒸汽溶出,优质酒产率最高。因此,最佳的蒸汽流量为0.2 t/h。

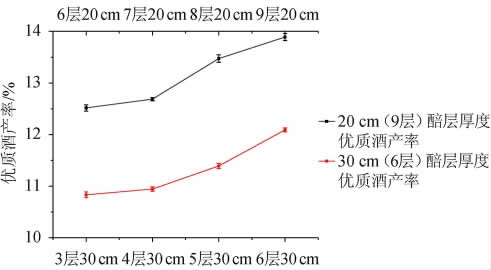

2.2.2 塔式蒸馏的醅层厚度与甑桶层数对优质酒产率的影响

塔式蒸馏的20 cm与30 cm醅层厚度与甑桶层数对优质酒产率的影响见图2。由图2可知,甑桶层数为6~9层时,20 cm醅层厚度的优质酒产率为12.52%~13.89%,甑桶层数为3~6层时,30 cm醅层厚度的优质酒产率为10.83%~12.09%。由此条件下的试验数据可知,甑桶层数为3~6层时30 cm醅层厚度的优质酒产率均低于甑桶层数为6~9层时20 cm醅层厚度的优质酒产率,这可能是因为醅层厚度过高导致压汽现象较为明显,酒汽通路受阻、混合蒸汽分布不均匀,使之混合蒸汽无法保持平稳上升,导致优质酒产率降低[26]。然而,两者的优质酒产率均随着甑桶层数的增加,均呈现不同程度的升高。最终,20 cm醅层厚度在第9层的优质酒产率达到最高,为13.89%;30 cm醅层厚度在第6层的优质酒产率达到最高,为12.09%。这表明,塔式蒸馏在甑桶层数为6~9层时的20 cm醅层厚度与甑桶层数为3~6层时的30 cm醅层厚度条件下,随着甑桶层数的增加,优质酒产率均呈现不同程度的升高。因此,最佳的醅层厚度及甑桶层数分别为20 cm、9层。

图2 醅层厚度与甑桶层数对优质酒产率的影响

Fig.2 Effects of thickness of fermented grains and steaming bucket layers on the yield of high-quality wine

2.3 塔式蒸馏甑桶间的混合蒸汽温度与馏酒口的酒精度变化趋势

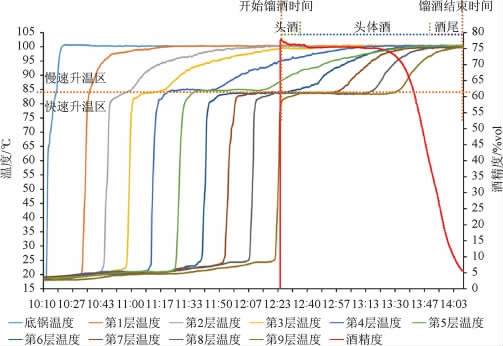

选择20 cm醅层厚度、9层甑桶,蒸汽流量为0.2 t/h,甑桶间平衡时的混合蒸汽温度与馏酒酒精度变趋势见图3。

图3 混合蒸汽温度与馏酒口的酒精度变化趋势

Fig.3 Changing trend of mixing steam temperature and alcohol content of distilling mouth

由图3可知,根据甑桶间混合蒸汽温度的上升速度可将蒸馏过程酒醅温度变化曲线大致分为快速升温和慢速升温两个阶段[18],两阶段之间的拐点温度大致接近83 ℃,此时温度变化进入平稳期,此后,每层甑桶之间的混合蒸汽温度随着馏酒不断升高以趋近102 ℃。由甑桶间混合蒸汽温度的升温曲线可知,混合蒸汽温度是从第一层分体式甑桶逐层依次传递到最后一层的,每层之间的温度上升时间分布大致均匀,且当蒸汽穿透第9层分体式甑桶后使最后一层的混合蒸汽温度开始升温时,馏酒口便开始馏酒。由于底锅与第1层之间的间隙较为其他层间隙大,上升时间略高于其他层,由此形成了甑桶与甑桶之间的温度梯度。

甑桶间的混合蒸汽温度不断上升且上升速度依次逐层放缓,表明逐层的混合蒸汽浓度增加、逐层贫化成糟的速度逐渐放缓[27],直到温度达到平稳,表明混合蒸汽浓度已达到平衡态,之后混合蒸汽的浓度不断富集,当最后一层甑桶间的温度接近平衡期时开始馏酒,此时馏酒口的酒精度为77.6%vol,紧接着酒精度小幅度升高1%vol左右,再迅速下降至76%vol左右。此时,馏酒口的酒精度与第八层醅层间的温度均趋于平稳,此后馏酒口的酒精度伴随着第八层醅层间的温度不断升高而缓慢降低,直到馏酒口的酒精度伴随着最后一层醅层间的温度从平稳期不断升高而迅速下降,直至最后一层甑桶间的温度趋近于102 ℃,因此可基本判定甑桶中的酒醅基本贫化成糟,此时馏酒口的酒精度为6%vol左右已然代表馏酒结束。这表明塔式蒸馏甑桶间的传热过程是从第一层逐层依次传递到最后一层的,且在每层甑桶间传热的时间基本均匀,由此形成了塔式蒸馏甑桶间传热过程中的温度梯度。结合馏酒口的酒精度变化曲线,最后一层甑桶间的温度特征正好能够反映酒醅贫化成糟的阶段,即当最后一层甑桶间的温度从平稳期上升至102 ℃的过程中,馏酒口的酒精度则表现出迅速下降的过程,其甑桶中的酒醅也逐渐贫化成糟。当最后一层甑桶间的温度到达102 ℃时,馏酒口的酒精度在6%vol左右,其甑桶中的酒醅也已然贫化成糟。

2.4 甑桶蒸馏与塔式蒸馏风味物质含量的分布情况

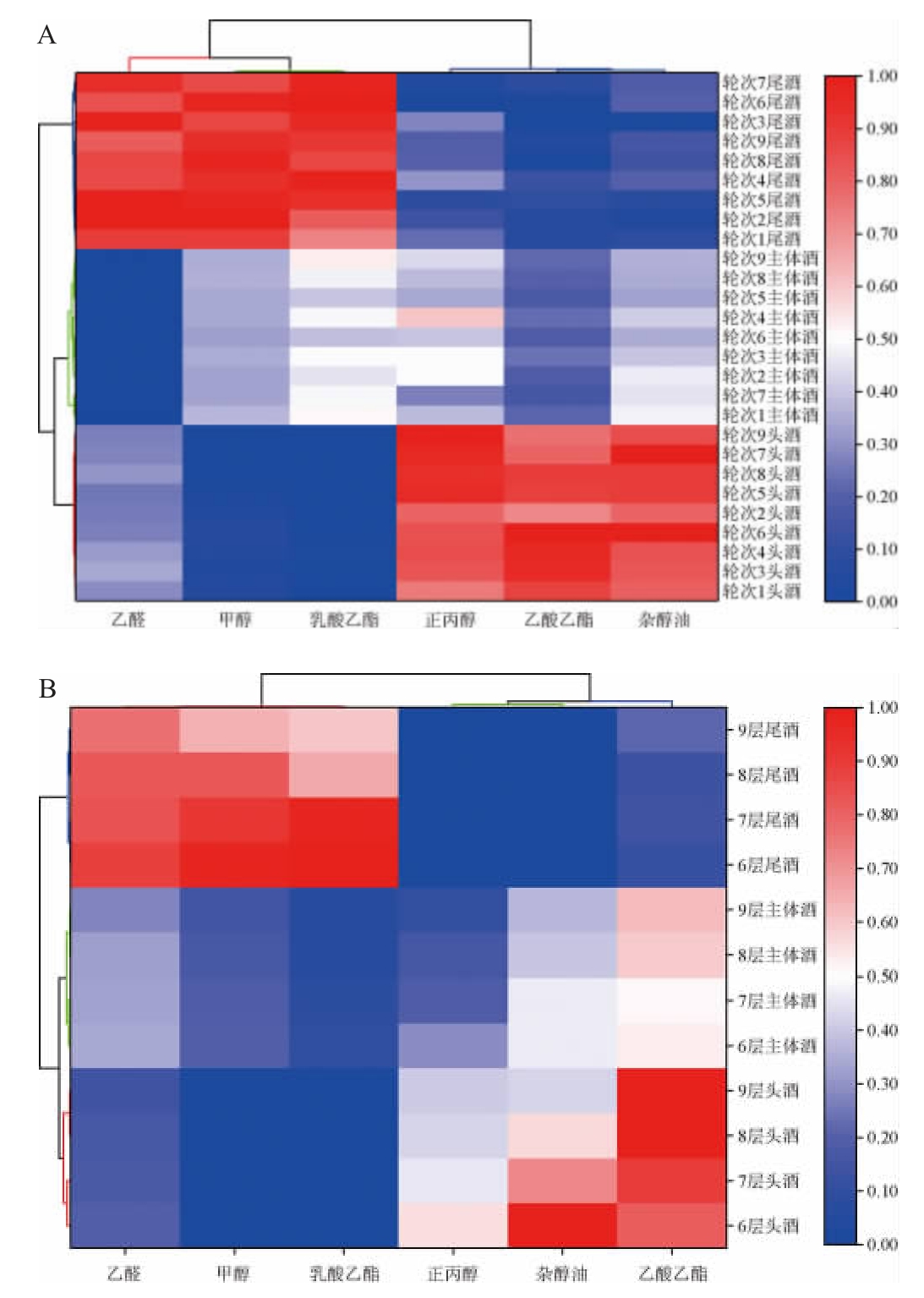

对1~9轮次甑桶蒸馏与20 cm醅层厚度的塔式蒸馏在不同甑桶层数条件下基础酒的风味物质进行聚类分析,结果见图4。由图4可知,甑桶蒸馏与塔式蒸馏的纵向聚类结果均能够较为明显的将其每轮次的头酒、主体酒、尾酒区分开,且头酒与主体酒中的风味物质含量相关性更强。甑桶蒸馏与塔式蒸馏的横向聚类结果均主要分为乙醛、甲醇、乳酸乙酯与正丙醇、乙酸乙酯、杂油醇两大类。

图4 甑桶蒸馏(A)与塔式蒸馏(B)条件下6种风味物质的变化热图

Fig.4 Heat map of the changes of 6 flavor substances under the conditions of steaming bucket distillation (A) and tower distillation (B)

由图4A可知,乙醛、甲醇、乳酸乙酯主要在尾酒阶段馏出,正丙醇、乙酸乙酯、杂油醇则主要在头酒阶段馏出。从头酒、主体酒、尾酒三个阶段的馏出顺序来看,乙醛含量是在主体酒阶段小幅度的下降,最后在尾酒阶段迅速增加。甲醇与乳酸乙酯含量则是依次逐步上升,在尾酒阶段达到最大;正丙醇、乙酸乙酯、杂油醇含量则在头酒、主体酒、尾酒阶段逐步下降。在持续的蒸馏过程中,酒醅中各液相组分经过层层加热、汽化、冷凝,将各类风味物质元素提取了出来。结合各风味物质的馏出规律分析[28],由于乙醛易溶于水[29],在尾酒阶段混合蒸汽基本是水,则有更多的乙醛被带出;因乙酸乙酯沸点较低,故头酒中的含量最高;而乳酸乙酯沸点较高,且在乙醇和水中都可混溶,则更可能是在尾酒阶段通过雾沫夹带等效应被混合水蒸汽逐渐带入上层后馏出[30];尾酒中的甲醇含量远高于头酒与主体酒中,这是由于甲醇主要是在高温高压条件下,由酿酒原料中的果胶物质形成,则在尾酒阶段更容易被蒸馏出来;虽然杂油醇与正丙醇的沸点高于乙醇,但由于杂油醇与正丙醇的挥发系数大,在头酒中的酒精度高,因此杂油醇与正丙醇挥发快,故杂油醇与正丙醇一般在头酒中的含量高。

由4B可知,从头酒、主体酒、尾酒三个阶段的馏出顺序来看,乙醛、甲醇、乳酸乙酯含量依次上升,在尾酒阶段达到最大,正丙醇、乙酸乙酯、杂油醇含量则逐渐下降,在尾酒阶段达到最低。另外,乙醛、甲醇、乳酸乙酯、正丙醇、杂油醇含量在同一阶段大致的馏出规律是随着甑桶层数的上升而下降,而乙酸乙酯含量在同一阶段大致的馏出规律是随着甑桶层数的上升而上升,这可能是由于随着甑桶层数的增加蒸馏时间也随之加长,致使更多的乙酸乙酯被蒸馏了出来。对比甑桶蒸馏方式的风味物质馏出规律,塔式蒸馏方式头酒中的正丙醇、杂油醇与尾酒中的乙醛、甲醇、乳酸乙酯明显减少,而头酒与主体酒中的乙酸乙酯明显增多,这表明塔式蒸馏方式对白酒中风味物质有一定的改善作用。

3 结论

本次试验条件下,塔式蒸馏对优质酒产率最佳的蒸汽流量、醅层厚度、甑桶层数分别为0.2 t/h、20 cm、9层,优质酒产率达到13.89%,优于甑桶蒸馏的优质酒产率12.44%。塔式蒸馏在甑桶层数为6~9层时20 cm醅层厚度与甑桶层数为3~6层时30 cm醅层厚度条件下,随着甑桶层数的增加,优质酒产率均呈现不同程度的升高,这为继续提高塔式蒸馏优质酒产率具有重要意义。在传热方面,塔式蒸馏甑桶间的传热过程形成了温度梯度特征,其甑桶间的温度特征也正好能够反映酒醅贫化成糟的阶段。在风味物质含量方面,甑桶蒸馏与塔式蒸馏的风味物质含量在头酒、主体酒、尾酒中的分布规律基本相同,但塔式蒸馏方式头酒中的正丙醇、杂油醇与尾酒中的乙醛、甲醇、乳酸乙酯明显减少,而头酒与主体酒中的乙酸乙酯明显增多,这表明塔式蒸馏方式对白酒中风味物质有一定的改善作用。

[1]杨生智,杨强,姚贤泽,等.减压固态蒸馏在清香型小曲白酒中的应用[J].酿酒科技,2020(7):37-41.

[2]LI H S,LIU H R,LI Y F,et al.Combined vapor permeation and continuous solid-state distillation for energy-efficient bioethanol production[J].Energies,2021,14(8):2266.

[3]李根,张军翔.固态法蒸馏酒与液态法蒸馏酒产品风味研究进展——以中国白酒与葡萄白兰地为例[J].中国酿造,2020,39(5):13-16.

[4]庆毅辉,王淑青,张子蓬,等.上甑机器人运动学分析及轨迹研究[J].食品与机械,2020,36(12):70-73.

[5]杨艺,王宏彬,张栗寅,等.面向上甑工艺的机器人作业系统研究[J].科学技术与工程,2021,21(36):15516-15528.

[6]李芳.固态蒸馏制取乙醇的试验研究[D].天津:天津科技大学,2011.

[7]冯换春.填料塔内两相流动与相界面传质的数值模拟研究[D].西安:西安建筑科技大学,2014.

[8]余博文,白钰琨,贾一清,等.白酒双边固态酒精发酵动力学模型的构建[J].中国酿造,2022,41(7):133-137.

[9]郝世林.基于LSTM的上甑酒醅温度预测模型研究[D].武汉:湖北工业大学,2020.

[10]杨旭宁.基于拉曼光谱技术的白酒酒精度检测平台的研究[D].银川:宁夏大学,2019.

[11]徐鸿飞,朱彤,牟明月,等.固态法白酒甑桶蒸馏的理论研究[J].中国酿造,2020,39(12):181-187.

[12]张琦,沈才洪,孙啸涛,等.浓香型白酒蒸馏过程中挥发性风味物质的变化规律[J].现代食品科技,2018,34(6):244-254.

[13]石应国,杨生智,朱浩,等.固态白酒减压蒸馏规律及其对风味的影响研究[J].酿酒科技,2021(11):31-35.

[14]蒲凌龙.浓香型大曲白酒蒸馏技术的研究[D].天津:天津科技大学,2005.

[15]王雷钧.试谈对《白酒分析方法》的理解与应用[J].食品安全导刊,2015(6):34-35.

[16]石应国,杨生智,朱浩,等.固态白酒酒甑尺寸及其结构对蒸馏的影响研究[J].酿酒科技,2022(1):65-74.

[17]刘英,余东,岳沛,等.白酒风味轮及其评价方法在白酒感官评价中的应用研究[J].酿酒科技,2022(3):58-64.

[18]赵红平,罗惠波,刘淼,等.不同上甑条件对浓香型白酒乙醇及风味物质馏出的影响[J].食品与发酵工业,2023,49(5):101-108.

[19]陈耀,王德良,王旭亮,等.酒醅孔隙度对白酒风味物质的影响[J].酿酒科技,2016(2):23-26,31.

[20]PAN X P,ZHANG G Z,CHEN J J,et al.The construction of shale rock physics model and brittleness prediction for high-porosity shale gas-bearing reservoir[J].Petrol Sci,2020,17:658-670.

[21]DAVIS C B.Assessment of the ATHENA code for calculating the void fraction of a lead-bismuth/steam mixture in vertical upflow[J].Nucl Technol,2001,133(2):187-193.

[22]陈敬举.过热蒸汽固态蒸馏制取乙醇的试验研究[D].天津:天津科技大学,2012.

[23]刘芮荻,张宿义,殷鹏飞,等.白酒蒸馏理论与技术的研究进展[J].酿酒科技,2022(9):85-90.

[24]周玉广.甑桶蒸馏与“细、缓、匀、稳”上甑操作法[J].酿酒科技,1995(5):19-20.

[25]徐鸿飞,王海鹰,田绍润,等.蒸汽量和尾酒量对酱香型白酒产量的影响[J].中国酿造,2019,38(10):121-124.

[26]张杰,张子蓬.基于改进GRU的白酒蒸汽运行预测模型研究[J].湖北工业大学学报,2022,37(4):43-48,61.

[27]齐立松.甜高粱茎秆固体发酵生产燃料乙醇关键工艺及蒸馏设备研究[D].北京:北京化工大学,2018.

[28]汪茜,张良,黄志久,等.小曲清香白酒蒸馏过程不同馏分风味物质变化规律研究[J].中国酿造,2021,40(11):60-65.

[29]HE F,WEON S,JEON W,et al.Self-wetting triphase photocatalysis for effective and selective removal of hydrophilic volatile organic compounds in air[J].Nat Commun,2021,12(1):6259.

[30]汤金龙.新型导向复合塔板的流体力学测定及CFD模拟[D].北京:北京化工大学,2020.