板栗(Castanea mollissima)又称为栗子,是壳斗科(Fagaceae)、栗属(Castanea)的坚果类植物,在中国已有3 000余年栽培历史[1],在中国的河北、山东、河南和湖北省等地把板栗作为重要的经济作物[2]。板栗不仅含有蛋白质、淀粉、脂肪、胡萝卜素、维生素及矿质元素[3],还含有不饱和脂肪酸、多酚、黄酮、多糖等化学成分,具有抗癌、抗菌、抗氧化、抗炎、抗糖尿病等药理活性[4],板栗极具作为功能性食品原料的开发潜力。迄今为止,我国板栗的深加工产品日益增多,张洁等[5]以板栗花浸提液和大麦芽为主要原料酿造了板栗花啤酒;张永清等[6]以花生、板栗、辣椒为主要原料研制板栗花生辣酱;刘桃等[7]以板栗和生姜为试验材料制作了板栗生姜黄酒。

果酒是以水果或果实为原料,通过破碎、压榨、过滤等加工工艺经酵母菌发酵而成的低酒精度饮料酒[8]。近年来,国内外研制出了多种果酒,如猕猴桃酒[9]、荔枝酒[10]、蓝靛果酒[11]等。目前,关于板栗发酵果酒的研究已被报道,杨晓铭[12]研究了栗香型板栗酒酿造工艺技术,为板栗酒生产开创了新途径;高洁等[13]以板栗为原料制备板栗果酒,对其糖化工艺及发酵时间进行优化后得到的板栗果酒品质优良,具有板栗独特的香气;姜星旭等[14]探究了5种不同酵母对板栗酒发酵的影响。我国作为板栗生产的传统大国,板栗加工方式主要以粗加工为主,加工转化率较低,且板栗深加工产品占中国板栗消费市场的比例较低。此外,鲜食板栗销量有限,不耐贮存,易发霉变质,资源浪费严重[15]。因此,开发研制一种新型的板栗果酒,不仅可以丰富果酒的品类,满足消费者的需求,有助于进一步推进其产业化,提高板栗资源利用率,提升板栗加工产品的经济价值和附加值。

本研究以板栗为主要原料,以酵母菌为发酵菌种制备板栗果酒,以酒精度和感官评分为评价指标,采用单因素与正交试验优化其发酵工艺,并采用顶空固相微萃取(headspace solidphase microextraction,HS-SPME)和气相色谱质谱联用(gas chromatography-mass spectrometer,GC-MS)技术对板栗果酒的挥发性成分进行分析,以期丰富板栗果酒产品种类,为其风味的改善及其品质的提高提供理论依据,为干果酿造果酒提供新方向,为果酒类的深入研究提供参考。

1 材料与方法

1.1 材料与试剂

早丰板栗:购自河北迁西县;白砂糖(食品级):市售;耐高温淀粉酶(酶活180 000 U/mL):沧州夏盛酶生物技术有限公司;糖化酶(酶活100 000 U/g):江苏博立生物制品有限公司;酵母菌BV818:安琪酵母股份有限公司;无水葡萄糖(分析纯):上海源叶生物科技有限公司;浓硫酸(分析纯):世纪科博科技发展有限公司;苯酚(分析纯):天津市风船化学试剂科技有限公司;仲辛醇(分析纯):天津市科密欧化学试剂有限公司。

1.2 仪器与设备

中型220V板栗脱壳机:江苏万机通机械公司;SP256打浆机:浙江绍兴苏泊尔家居用品有限公司;HH-4数显恒温水浴锅:常州越新仪器制造有限公司;手持糖度计:浙江陆恒环境科技有限公司;雷磁pHS-25指示计:上海仪电科学仪器股份有限公司;酒精计:河北省武强县华欧仪表配件厂;L530台式低速离心机:湖南湘仪设备有限公司;UV2600A型紫外可见分光光度计:尤尼柯(上海)仪器有限公司;08-2T恒温磁力搅拌器:上海梅颖浦仪器仪表制造有限公司;57330-U supelco固相微萃取装置、50/30 μm DVB/CAR/PDMS固相微萃取针、Agilent 7890A-5975C气相色谱-质谱联用仪:美国Agilent公司。

1.3 方法

1.3.1 板栗果酒加工工艺流程及操作要点

板栗→脱壳去衣→打浆→过滤→液化→糖化→离心→调整成分→接种→发酵→离心→陈酿→过滤→灌装→成品

操作要点:

原料预处理:挑选无虫害、无霉变、成熟的新鲜板栗,用板栗脱壳机去除板栗的外壳和内衣,接着以人工方法去掉果仁内衣,然后用清水清洗干净,将板栗果仁在常温下用清水浸泡10 min护色。

打浆:用打浆机先将板栗果仁打碎,然后按照板栗仁与水的比例1∶2(g∶mL)进行打浆,之后用3层纱布过滤,过滤3次后得板栗匀浆,备用。

液化和糖化:按板栗匀浆质量的0.03%加入耐高温淀粉酶,在90 ℃的水浴锅中保持50 min进行液化,此时的pH值是6.57,葡萄糖当量(dextrose equivalent,DE)值达到35%,采用柠檬酸调节pH值到4.0~4.5左右,冷却到50 ℃,再按板栗匀浆质量的0.15%添加糖化酶,使浆液在50 ℃保持70 min,至其DE值达到80%左右。待液化和糖化结束之后,用离心机将板栗匀浆以5 000 r/min离心15 min,取上清液留用。

调整成分:采用白砂糖调整匀浆糖度为22%后用柠檬酸将浆液的pH值调整为4.0~4.5。

酵母的活化:称取板栗质量的0.02%的活性干酵母,加入12倍酵母质量的纯净水,放入30 ℃的水浴锅中水浴30 min。

接种、发酵:往浆液中加入已经活化好的酵母(酵母添加量0.02%),于18 ℃的恒温培养箱中发酵7d。

离心、陈酿:用离心机将发酵完成后的板栗果酒以5 000 r/min离心15 min,取上清液留用,然后将板栗果酒放置在15 ℃陈酿2个月。

过滤、灌装、成品:采用0.2 μm微孔滤膜过滤板栗果酒后灌装,即得板栗果酒成品。

1.3.2 发酵条件优化单因素试验

采用板栗果酒加工工艺制备板栗果酒,固定发酵温度18 ℃、耐高温淀粉酶添加量0.03%、耐高温淀粉酶酶解温度90 ℃、糖化酶添加量0.15%、糖化酶的酶解温度50 ℃、初始糖度22%、酵母添加量0.02%、发酵时间7 d。以感官评分和酒精度为评价指标,考察发酵温度(14 ℃、16 ℃、18 ℃、20 ℃、22 ℃)、耐高温淀粉酶添加量(0.01%、0.02%、0.03%、0.04%、0.05%)、耐高温淀粉酶酶解温度(80 ℃、85 ℃、90 ℃、95 ℃、100 ℃)、糖化酶添加量(0.05%、0.10%、0.15%、0.20%、0.25%)、糖化酶酶解温度(45 ℃、50 ℃、55 ℃、60 ℃、65 ℃)、初始糖度(18%、20%、22%、24%、26%)、酵母添加量(0.010%、0.015%、0.020%、0.025%、0.030%)和发酵时间(5 d、6 d、7 d、8 d、9 d)对板栗果酒发酵的影响。

1.3.3 发酵条件优化正交试验

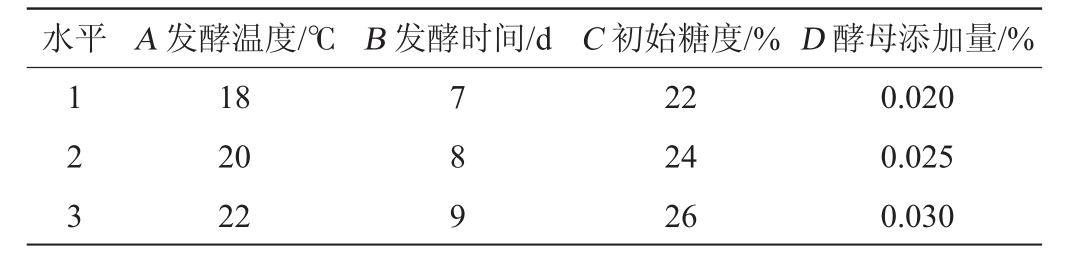

在单因素试验结果的基础上,固定耐高温淀粉酶添加量为0.03%,耐高温淀粉酶酶解温度为90 ℃,糖化酶添加量0.10%,糖化酶酶解温度为55 ℃,选择发酵温度(A)、发酵时间(B)、初始糖度(C)、酵母添加量(D)4个影响显著因素进行L16(34)的正交试验设计,以感官评分和酒精度为评价指标,获得板栗果酒的最佳发酵条件,正交试验设计因素与水平见表1。

表1 发酵条件优化正交试验因素与水平

Table 1 Factors and levels of orthogonal experiments for fermentation conditions optimization

1.3.4 板栗果酒理化指标的测定

酒精度的测定:采用GB 5009.225—2016《食品安全国家标准酒中乙醇浓度的测定》[16];总糖、总酸含量的测定:采用GB/T 15038—2006《葡萄酒、果酒通用分析方法》中的直接滴定法、指示剂法[9];pH值的测定:pH计法;可溶性固形物含量的测定:折光仪法;氨基酸态氮的测定:参照GB 5009.235—2016《食品中氨基酸态氮的测定》[17];多糖含量的测定:采用苯酚-硫酸法[18]。

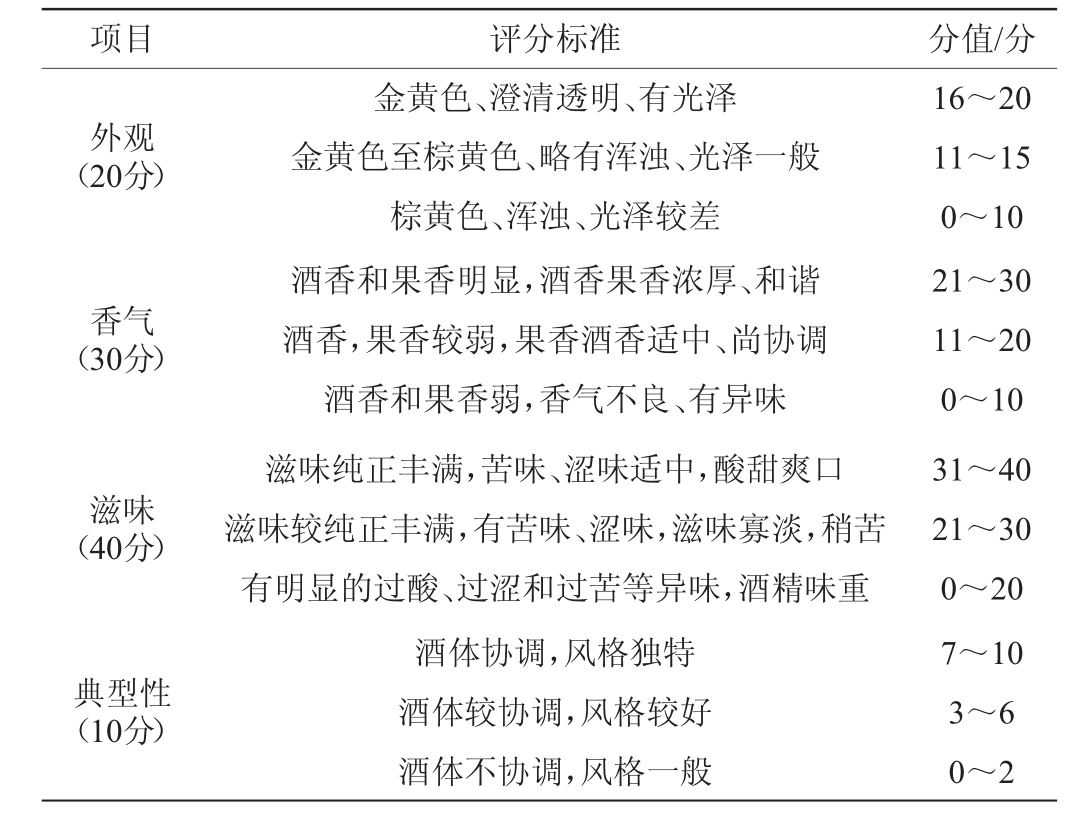

1.3.5 感官评价

参考GB/T 15038—2006《葡萄酒果酒通用试验方法》[19]制定板栗果酒的感官评分标准。挑选10名受过相关培训且具有感官评价经验的人员,从外观、香气、滋味、典型性4个方面对板栗果酒进行感官评价,满分为100分,取平均分作为最终的感官评分。板栗果酒的感官评分标准见表2。

表2 板栗果酒的感官评分标准

Table 2 Sensory score standards of chestnut fruit wine

1.3.6 板栗果酒挥发性风味成分的测定

HS-SPME条件:称取5 mL板栗果酒样品置于20 mL萃取瓶中,加入100 μL质量浓度为100 μg/mL的仲辛醇溶液,密封,置于60 ℃水浴中,磁力搅拌速度500 r/min,平衡20 min后,插入萃取针萃取30 min。萃取针使用前,在进样口250 ℃条件下活化20 min。

GC条件:HP-5MS色谱柱(60 m×0.25 mm,0.25 μm);进样口温度250 ℃,气质接口温度280 ℃;升温程序为初始温度50 ℃,保持1 min,以5 ℃/min升温到100 ℃保持2 min;4 ℃/min升温至180 ℃保持3 min;5 ℃/min升温至250 ℃保持5 min;载气为氦气(He),载气流速1.5 mL/min,分流比4∶1。

MS条件:离子源温度230 ℃;电子能量70 eV;检测器电压350 V;四级杆温度150 ℃;采集模式为全扫描;质量扫描范围35~550 m/z。

定性定量分析:采用美国国家标准技术研究所(national institute of standards and technology,NIST)和WILEY数据库进行初步检索,根据保留时间进行定性分析。采用峰面积归一化法定量板栗果酒中各香气成分的含量。

1.3.7 数据处理

采用Origin2018软件和Excel 2019对数据进行统计分析。

2 结果与分析

2.1 发酵条件优化单因素试验结果

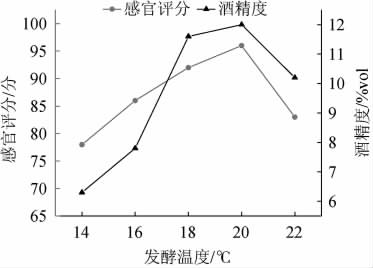

2.1.1 发酵温度的确定

发酵温度对板栗果酒感官评分与酒精度的影响见图1。由图1可知,在发酵温度为14~20 ℃范围内,板栗果酒的感官评分和酒精度逐渐增加;当发酵温度为20 ℃时,其感官评分和酒精度均最高,分别为96.4分、12.0%vol;当发酵温度>20 ℃时,感官评分和酒精度逐渐下降。分析原因可能是温度太低,酵母生长和繁殖的速率较慢,发酵周期延长,酒精生成量减少,不利于果酒风味物质的形成[20]。发酵温度升高虽有利于酵母生长繁殖,但会使乙醇及香气成分挥发,风味物质流失,感官品质下降[21]。因此,确定最适发酵温度为20 ℃。

图1 发酵温度对板栗果酒感官评分与酒精度的影响

Fig.1 Effect of fermentation temperature on sensory score and alcohol content of chestnut wine

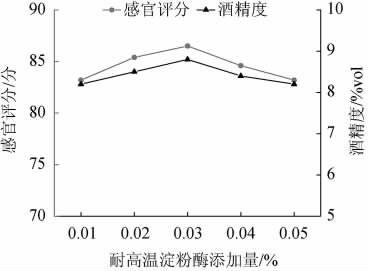

2.1.2 耐高温淀粉酶添加量的确定

耐高温淀粉酶添加量对板栗果酒感官评分与酒精度的影响见图2。由图2可知,随着耐高温淀粉酶添加量在0.01%~0.03%的增加,板栗果酒的感官评分和酒精度均呈上升的趋势,当耐高温淀粉酶添加量为0.03%时,其感官评分和酒精度均最高,分别为86.5分、8.8%vol;耐高温淀粉酶添加量>0.03%,板栗果酒的感官评分和酒精度均呈下降趋势。其原因可能是,当耐高温淀粉酶添加量较少时,底物中的淀粉没有全部转化为单糖,影响后续酵母发酵底物的供应,酒精度会降低,并造成感官品质不佳;但随着耐高温淀粉酶添加量的增加,底物中的淀粉已全部降解为单糖,过剩的淀粉酶造成板栗果酒有少量沉淀,并且会伴有异味,使板栗果酒的感官评分降低[22]。因此,确定最适耐高温淀粉酶添加量为0.03%。

图2 耐高温淀粉酶添加量对板栗果酒感官评分与酒精度的影响

Fig.2 Effect of high temperature resistant amylase addition on sensory score and alcohol content of chestnut wine

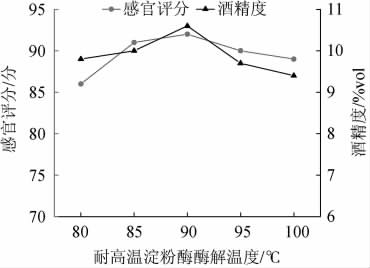

2.1.3 耐高温淀粉酶酶解温度的确定

耐高温淀粉酶酶解温度对板栗果酒感官评分与酒精度的影响见图3。由图3可知,随着耐高温淀粉酶酶解温度在80~90 ℃的升高,板栗果酒的感官评分和酒精度均呈升高趋势;当耐高温淀粉酶酶解温度为90 ℃时,其感官评分和酒精度均最高,分别为92.0分、10.6%vol,说明适当的酶解温度能够显著提升淀粉酶的活力,增加酶的催化效率,促进糖化的进行,使得酒精体积分数增加[23];但当酶解温度>90 ℃时,耐高温淀粉酶活性受到抑制,影响液化的进行,导致酒精产量降低,风味物质积累减少,品质下降。因此,确定最适耐高温淀粉酶的酶解温度为90 ℃。

图3 耐高温淀粉酶酶解温度对板栗果酒感官评分与酒精度的影响

Fig.3 Effect of high temperature resistant amylase hydrolysis temperature on sensory score and alcohol content of Chinese chestnut wine

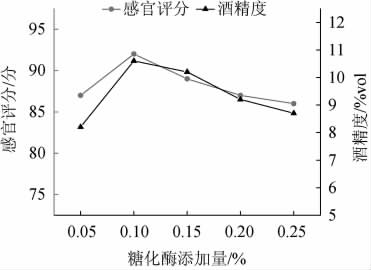

2.1.4 糖化酶添加量的确定

糖化酶添加量对板栗果酒感官评分与酒精度的影响见图4。由图4可知,随着糖化酶添加量在0.05%~0.10%内的增加,板栗果酒感官评分和酒精度不断增加;当糖化酶添加量为0.10%时,其感官评分和酒精度达到最大值,分别为92分、10.6%vol;当酵母糖化酶添加量>0.10%时,感官评分和酒精度随之降低。其原因可能是,糖化酶添加量过高时,底物被消耗完,遗留过多的糖化酶促进复合反应的发生,使还原糖量降低,酒精度下降,并且伴有异味,导致感官评分降低[24]。因此,确定最适糖化酶添加量为0.10%。

图4 糖化酶添加量对板栗果酒感官评分与酒精度的影响

Fig.4 Effect of saccharifying enzyme addition on sensory score and alcohol content of chestnut wine

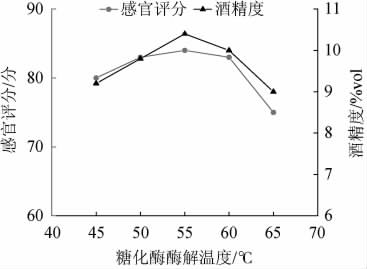

2.1.5 糖化酶酶解温度的确定

糖化酶酶解温度对板栗果酒感官评分与酒精度的影响见图5。由图5可知,随着糖化酶酶解温度在45~55 ℃的增加,板栗果酒的感官评分和酒精度均呈升高趋势;当糖化酶酶解温度为55 ℃时,其感官评分和酒精度均最高,分别为84.3分、10.4%vol;当糖化酶酶解温度>55 ℃,感官评分和酒精度均下降。其原因可能是,由于糖化酶解温度较低时,酶活力受到抑制,发酵周期延长,产酒精能力弱;糖化酶酶解温度较高,影响酵母的发酵,导致酒体浑浊并伴有异味[25]。因此,确定最适糖化酶酶解温度为55 ℃。

图5 糖化酶酶解温度对板栗果酒感官评分与酒精度的影响

Fig.5 Effect of enzymatic hydrolysis temperature of saccharifying enzyme on sensory score and alcohol content of chestnut wine

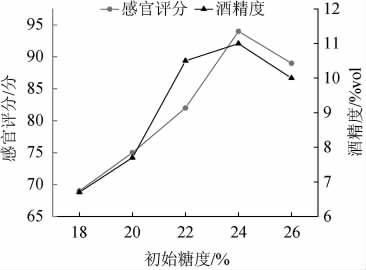

2.1.6 初始糖度的确定

初始糖度对板栗果酒感官评分与酒精度的影响见图6。

图6 初始糖度对板栗果酒感官评分与酒精度的影响

Fig.6 Effect of initial sugar degree on sensory score and alcohol content of chestnut wine

由图6可知,随着初始糖度在18%~24%范围内的增加,板栗果酒的感官评分和酒精度均呈升高趋势;当初始糖度为24%时,感官评分和酒精度均最高,分别为94.2分、11.0%vol;当初始糖度>24%时,感官评分和酒精度均下降。其原因可能是,初始糖含量较低时,酵母可利用的可发酵性糖含量较少,发酵不充分,酒精度低,不利于风味物质的积累[26];初始糖含量较高时,发酵液渗透压增大,抑制酵母菌的繁殖和代谢,导致发酵时间延迟,发酵液中残糖含量增加,酒精度下降,感官品质降低[27]。因此,确定最适初始糖度为24%。

2.1.7 酵母添加量的确定

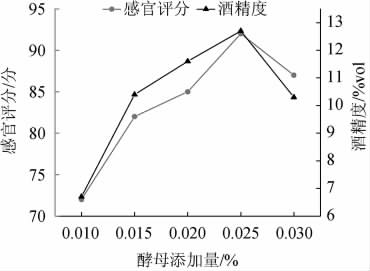

酵母添加量对板栗果酒感官评分与酒精度的影响见图7。由图7可知,酵母添加量在0.010%~0.025%时,板栗果酒感官评分和酒精度不断增加;当酵母添加量为0.025%时,感官评分和酒精度达到最大值,分别为92.5分、12.7%vol;当酵母添加量>0.025%时,感官评分和酒精度逐渐降低。当酵母添加量较低时,酵母发酵速度缓慢,发酵周期延长,酒精度偏低,易增加杂菌污染机率导致酒的品质降低[28];当酵母添加量较高时,酵母菌自身繁殖需要的营养物质不足,使酒精产量降低,且代谢的大量副产物降低酒的澄清度,增大酒的“酵母”味,降低酒的风味与口感[29]。因此,确定最适酵母添加量为0.025%。

图7 酵母添加量对板栗果酒感官评分与酒精度的影响

Fig.7 Effect of yeast addition on sensory score and alcohol content of chestnut wine

2.1.8 发酵时间的确定

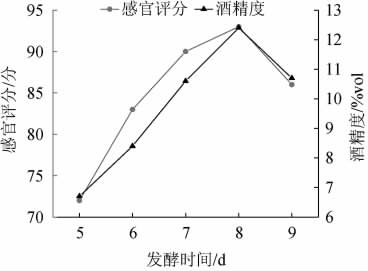

发酵时间对板栗果酒感官评分与酒精度的影响见图8。由图8可知,随着发酵时间在5~8 d的增加,板栗果酒的感官评分和酒精度均呈升高趋势;当发酵时间为8 d时,其感官评分和酒精度均最高,分别为93.2分、12.4%vol;当发酵时间>8 d时,感官评分和酒精度均呈下降趋势。其原因可能是,当发酵时间较短时,酵母活力没有充分发挥作用,导致板栗果酒酒精度较低,品质不佳[30];发酵时间过长,酵母菌代谢产生不良产物,使酒体浑浊,酸味和苦味明显,影响板栗果酒口感[31]。因此,确定最适发酵时间为8 d。

图8 发酵时间对板栗果酒感官评分与酒精度的影响

Fig.8 Effect of fermentation time on sensory score and alcohol content of chestnut wine

2.2 发酵条件优化正交试验结果与分析

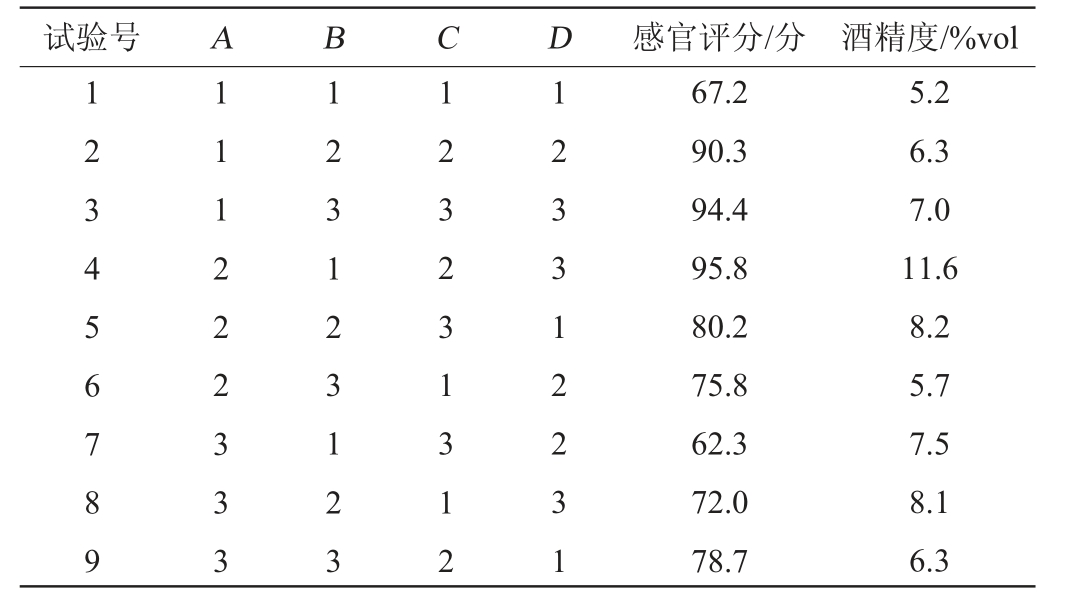

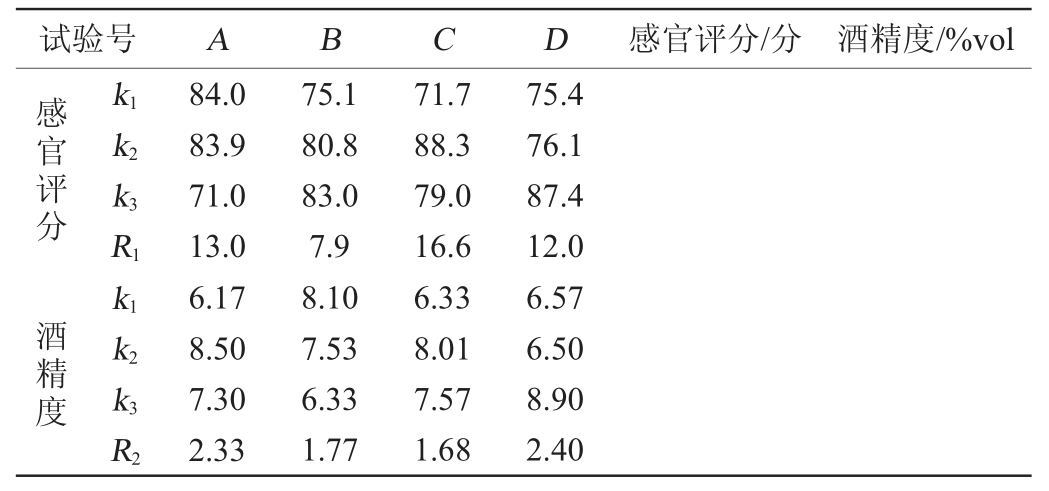

在单因素试验结果的基础上,固定耐高温淀粉酶添加量为0.03%,耐高温淀粉酶酶解温度为90 ℃,糖化酶添加量0.10%,糖化酶酶解温度为55 ℃,以感官评分和酒精度为评价指标,选择发酵温度(A)、发酵时间(B)、初始糖度(C)、酵母添加量(D)4个显著影响因素为评价因素,进行L16(34)的正交试验设计,发酵条件优化正交试验结果与分析见表3。

表3 发酵条件优化正交试验结果与分析

Table 3 Results and analysis of orthogonal experiment for fermentation conditions optimization

续表

由表3可知,以感官评分为评价指标时,对板栗果酒感官评分影响从大到小排序的因素顺序为C>A>D>B,即初始糖度>发酵温度>酵母添加量>发酵时间,最佳组合方案为A1B3C2D3。以酒精度为考察指标时,对板栗果酒酒精度影响的因素次序为D>A>B>C,即酵母添加量>发酵温度>发酵时间>初始糖度,最佳组合方案为A2B1C2D3,以酒精度为主要考察指标,确定最佳组合方案为A2B1C2D3,该组合出现在直观分析最优的第4组试验,因此,确定获得板栗果酒最佳工艺条件为:发酵温度20 ℃、发酵时间7 d,初始糖度24%,酵母添加量0.03%。

2.3 板栗果酒的理化指标检测结果

板栗果酒色泽呈金黄色,澄清透明,滋味醇厚柔和,具有板栗独特的香味;pH值为4.02,可溶性固形物含量为10.37°Bx,氨基酸态氮含量为1.620 g/L;酒精度为11.60%vol,总酸含量为6.372 g/L,总糖含量为66.66 g/L,符合NY/T 1508—2017《绿色食品果酒》要求。

2.4 板栗果酒挥发性风味成分的GC-MS分析

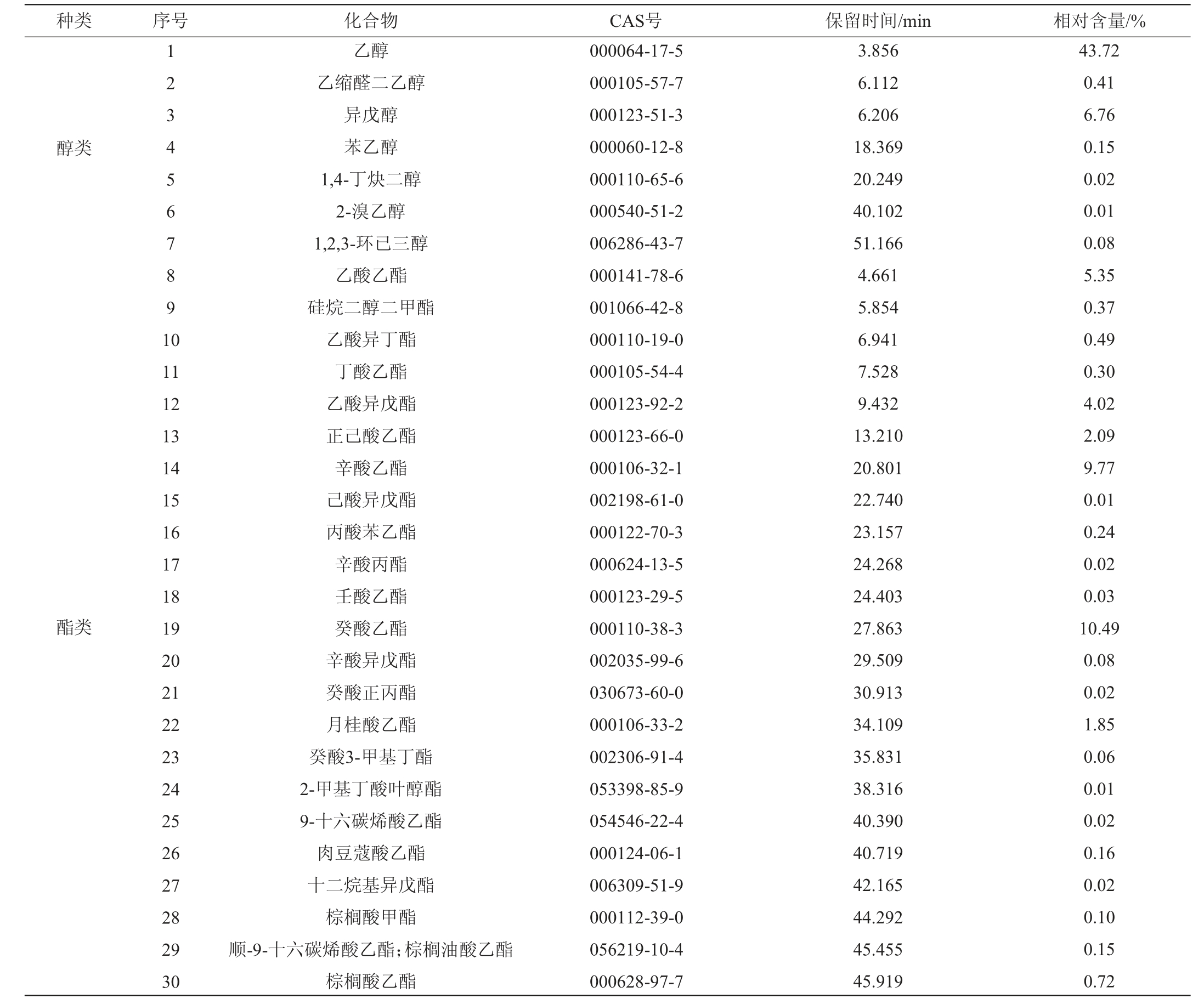

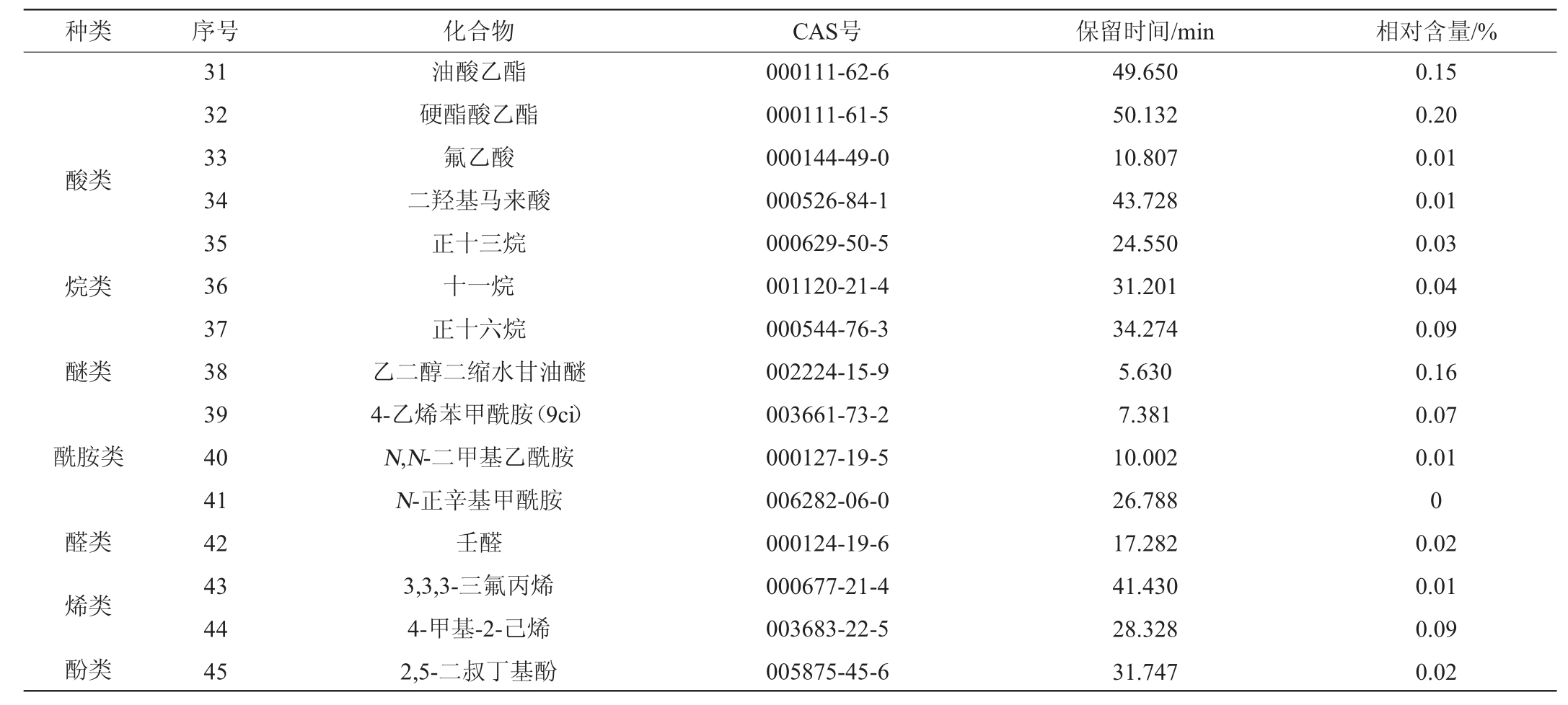

采用HS-SPME-CG-MS法对板栗果酒的挥发性风味成分进行分析,结果见表4。

表4 板栗果酒的挥发性风味成分含量测定结果

Table 4 Determination results of volatile flavor components contents of chestnut wine

续表

由表4可知,共检测出45种香气物质,其中,醇类化合物7种,相对含量为51.15%;酯类化合物25种,相对含量为36.72%;酸类2种,占0.02%;烷类3种,相对含量为0.16%;醚类1种,相对含量为0.16%;酰胺类3种,相对含量为0.08%;醛类1种,相对含量为0.02%;烯类2种,相对含量为0.10%;酚类1种,相对含量为0.02%。总体来说,板栗果酒中酯类化合物种类最多,醇类化合物次之。酯类主要来源于酿酒酵母的发酵产物及高级醇、脂肪酸在酶催化下发生的酯化反应,并能赋予水果和花香味[32]。酯类物质中,以乙酸乙酯(5.35%)、辛酸乙酯(9.77%)、癸酸乙酯(10.49%)等为主,可赋予板栗果酒白兰地酒香、花香及水果香气[33]。醇类化合物是酵母通过糖分解代谢或脱羧反应和氨基酸的脱氨基作用形成的代谢产物,是酯类化合物的前驱物质,是赋予发酵酒醇甜和香味的主要来源之一[34],醇类物质中,以乙醇(43.72%)和异戊醇(6.76%)为主,乙醇有酒香及辛辣味,异戊醇有白兰地香气和辛辣味[35]。酸类物质能与醇类物质反应生成相应的酯类物质,从而赋予酒体香味[36],从板栗果酒中分析出氟乙酸、二羟基马来酸2种酸类成分,占总香气成分的0.02%。此外,从板栗果酒中检测到少量的烷类、醚类和烯类化合物等,使得板栗果酒香气更为均衡。综上可知,发酵酿造的板栗果酒中挥发性物质十分丰富,可丰富板栗果酒酒体的风味,赋予独特的香气特征。

3 结论

通过单因素及正交试验确定了板栗果酒的最佳发酵工艺条件为发酵温度20 ℃、耐高温淀粉酶添加量0.03%、耐高温淀粉酶酶解温度90 ℃、糖化酶添加量0.20%、糖化酶酶解温度55 ℃、初始糖度24%、酵母添加量0.03%、发酵时间7 d。在此优化条件下,板栗果酒酒精度为11.6%vol,感官评分为95.8分。共检测出45种香气物质,其中,醇类7种、酯类25种、酸类2种、烷类3种,醚类1种,酰胺类3种,醛类1种,烯类2种,酚类1种。板栗果酒中酯类化合物种类最多,以乙酸乙酯(5.35%)、辛酸乙酯(9.77%)、癸酸乙酯(10.49%)等为主。本研究拓宽了板栗深加工领域,可为果酒类的深入研究与开发提供一定的参考与依据。

[1]张乐,王赵改,杨慧,等.不同板栗品种营养成分及风味物质分析[J].食品科学,2016,37(10):164-169.

[2]ZHOU P F,ZHANG P,GUO M L,et al.Effects of age on mineral elements,amino acids and fatty acids in Chinese chestnut fruits[J].Eur Food Res Technol,2021,247(8):2079-2086.

[3]任二芳,刘功德,艾静汶,等.板栗精深加工技术与综合利用进展研究[J].食品工业,2018,39(12):239-242.

[4]刘桂娟,崔恩姬,郑昌吉.板栗化学成分与药理作用的研究进展[J].天然产物研究与开发,2018,30(10):1843-1847.

[5]张洁,李艳,谭燕,等.板栗花啤酒发酵工艺研究[J].食品研究与开发,2021,42(5):101-105.

[6]张永清,兰凯新,王德国,等.板栗花生辣酱的研制[J].中国调味品,2021,46(5):111-114.

[7]刘桃,张柳月,杨晓宽,等.板栗生姜黄酒酿造工艺及功能性研究进展[J].农产品加工,2020(13):58-62.

[8]苏凡.发酵型梅酒的工艺优化及品质分析[D].成都:西华大学,2021.

[9]SUN N,GAO Z Y,LI S Q,et al.Assessment of chemical constitution and aroma properties of kiwi wines obtained from pure and mixed fermentation with Wickerhamomyces anomalus and Saccharomyces cerevisiae[J].J Sci Food Agr,2022,102(1):175-184.

[10]ZHAO Y,YU X B,ZHU F T,et al.Effects of different winemaking yeasts on the composition of aroma-active compounds and flavor of the fermented jujube wine[J].Processes,2021,9(6):970.

[11]张秀玲,汲润,李凤凤,等.发酵工艺对蓝靛果酒功能性及香气成分的影响[J].食品科学,2022,43(10):189-198.

[12]杨晓铭.栗香型板栗酒酿造工艺技术[J].特种经济动植物,2021,24(3):83-84.

[13]高洁,冯纪南,刘卉,等.板栗果酒的发酵及挥发性香气成分分析[J].宝鸡文理学院学报(自然科学版),2016,36(3):27-32.

[14]姜兴旭,张阳阳,张震.不同酵母对板栗酒发酵特性和理化特性的影响[J].现代食品,2020(14):210-212,217.

[15]胡美怡,陈颖,杨晓宽.板栗黄酒发酵工艺的研究[J].食品研究与开发,2021,42(5):142-147.

[16]中华人民共和国国家卫生和计划生育委员会.GB 5009.225—2016食品安全国家标准酒中乙醇浓度的测定[S].北京:中国标准出版社,2016.

[17]中华人民共和国国家卫生和计划生育委员会.GB 5009.235—2016食品安全国家标准食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[18]刘廷丹,杨秀娟,邓君明,等.苯酚-硫酸法测定蛤蚧酒中多糖含量[J].食品工业,2018,39(8):298-301.

[19]中华人民共和国国家质量监督检验检疫局,中国国家标准化管理委员会.GB/T 15038—2006 葡萄酒、果酒通用分析方法[S].北京:中国标准出版社,2007.

[20]许强,杨素红,谭溪莉,等.混菌发酵桑葚酒工艺优化及挥发性成分分析[J].中国酿造,2022,41(5):60-66.

[21]张超,张巧花,赵思远,等.木瓜荞麦果酒制备工艺与品质分析[J].中国酿造,2022,41(9):194-198.

[22]刘媛,王健,宋萌萌,等.甜酒曲发酵马铃薯饮料浆液制备工艺[J].食品工业,2021,42(9):143-146.

[23]王晓燕,岳丹伟,孙培利,等.利用淀粉酶制备低糖青稞粉的研究[J].中国粮油学报,2020,35(7):36-41.

[24]王磊,刘长姣,陈宇飞.糯玉米发酵酒糖化工艺的研究[J].食品研究与开发,2017,38(2):149-152.

[25]HAN X Y,PENG Q,YANG H Y,et al.Influence of different carbohydrate sources on physicochemical properties and metabolites of fermented greengage(Prunus mume)wines[J].LWT-Food Sci Technol,2020,121:108929.

[26]海金萍,刘钰娜,邱松山.三华李果酒发酵工艺的优化及香气成分分析[J].食品科学,2016,37(23):222-229.

[27]LU Y Y,CHAN L J,LI X,et al.Effects of sugar concentration on mango wine composition fermented by Saccharomyces cerevisiae MERIT.ferm[J].Int J Food Sci Technol,2018,53(1):199-208.

[28]梁敏,包怡红.蓝靛果酒发酵工艺优化及发酵过程对花色苷的影响[J].食品科学,2018,39(10):151-157.

[29]王轩,周健,明红梅,等.樱桃果酒酿酒酵母的筛选及香气成分分析[J].食品与发酵工业,2020,46(3):124-130.

[30]郑淑丹,陈钢,阙发秀,等.脐橙全果酒发酵工艺优化及其与脐橙果汁酒风味物质的对比分析[J].食品科学,2019,40(10):171-177.

[31]吉正梅,叶英,姜文,等.基于响应面设计的狭果茶藨子果酒发酵工艺优化[J].食品研究与开发,2021,42(17):86-92.

[32]TANG Z S,ZENG X A,BRENNAN M A,et al.Characterization of aroma profile and characteristic aromas during lychee wine fermentation[J].J Food Process Pres,2019,43(8):e14003.

[33]饶炎炎,桑英,唐琳琳,等.红树莓果酒发酵过程中功效成分、香气物质及体外降血糖功效的动态变化[J].食品科学,2020,41(6):222-230.

[34]ZHANG S J,PETERSEN M A,LIU J,et al.Influence of pre-fermentation treatments on wine volatile and sensory profile of the new disease tolerant cultivar Solaris[J].Molecules,2015,20(12):21609-21625.

[35]赵宁,魏新元,樊明涛,等.SPME-GC-MS结合电子鼻技术分析不同品种猕猴桃酒香气物质[J].食品科学,2019,40(22):249-255.

[36]李慧敏,林凤,王玉梅,等.红曲柿酒工艺优化及挥发性风味物质分析[J].食品研究与开发,2021,42(7):126-133.