近年来,鱼类加工产业发展迅速,为人们提供了多种鱼类精深加工产品[1],其中罗非鱼类尤为出众,2020年我国淡水养殖罗非鱼总产量高达165万t[2]。罗非鱼产品主要包括整鱼与罗非鱼片,剩余的鱼头、尾、鳍、鳞、皮、内脏、残肉等沦为下脚料,罗非鱼下脚料约占罗非鱼的40%~50%,是一类优质的蛋白质资源[3],然而这些下脚料中只有少量鱼皮、鱼鳞、鱼腹被加工成产品(如罗非鱼皮革、罗非鱼饲料等)[4],剩余部分则多作为加工废弃物被直接丢弃,大量资源不但不能充分开发利用而且造成浪费并对环境造成污染[5-6],如何利用其中的营养物质,是近年来研究的热点。

鱼鲜酱油又称鱼露,是一种风味独特的传统水产调味料,滋味鲜美、营养丰富,深受国内外消费者的喜爱[7]。传统鱼鲜酱油常以低值鱼虾或水产下脚料为原料,经过盐渍、发酵、熬炼等工序,一般需1~3年才能制得,由于发酵时间过长,使其实现规模化生产困难[8],并且传统的腌制过程存在营养物质流失[9]及生成生物胺[10]等弊端。目前,常采用外加酶[11]、外加曲[12]和保持温度[13]等方式来加快发酵过程,得到速酿鱼鲜酱油[14]。加工成风味独特、营养丰富的优质海鲜调味品是罗非鱼加工废弃物的良好利用途径。

本试验通过使用罗非鱼加工废弃物(鱼残)完全代替传统豆粕,研究制曲时间、原料(鱼残、虾壳粉和小麦麸皮)质量比、加水量对曲料中性蛋白酶活力的影响;分别采用三种不同预处理鱼残糜为原料,探究曲料添加量对鱼鲜酱油氨基酸态氮含量和感官评分的影响,以期为罗非鱼加工废弃物高值化利用提供理论依据,为水产品加工副产物的有效利用提供新思路。

1 材料与方法

1.1 材料与试剂

罗非鱼加工废弃物(鱼头、鱼尾、鱼骨、内脏):海口泉溢食品有限公司;南美白对虾虾壳:海南照丰水产有限公司;米曲霉(Aspergillus oryzae)CICC2066:嘉楚生物工程有限公司;米曲霉HN3.042:本实验室保存;小麦麸皮:河南白皛白农家土特产。

甲醛、福林酚试剂、L-酪氨酸、无水碳酸钠、三氯乙酸、磷酸氢二钠、磷酸二氢钠、干酪素(酪蛋白)、氢氧化钠、盐酸(均为分析纯):国药集团化学试剂有限公司。

木瓜蛋白酶(800 U/mg)、菠萝蛋白酶(300 U/mg)、中性蛋白酶(100 U/mg):上海源叶生物科技有限公司。

1.2 仪器与设备

PX224ZH电子天平:奥豪斯仪器(常州)有限公司;PHS-3C精密pH计:上海精密科学仪器有限公司;TGL.16M台式高速离心机:上海安亭科技仪器厂;YXQ-LS高压蒸汽灭菌锅:上海博讯实业有限公司;T6新世纪紫外分光光度计:北京普析通用仪器有限责任公司;LRH-250A生化培养箱:韶关泰宏医疗器械有限公司;JB-CJ-IFC超净工作台:苏州佳宝净化工程设备有限公司,HB43-S水分测定仪:METTLER TOLEDO集团。

1.3 实验方法

1.3.1 样品预处理

将罗非鱼加工废弃物切块,用破壁机打碎成均匀糜状,得到鱼残糜;将冷冻虾壳洗净后晒干,再将虾壳粉碎,使用5目和10目筛网获得颗粒大小为2~5 mm左右的虾壳粉。

1.3.2 制曲工艺优化

将鱼残糜、虾壳粉、麸皮按质量比4∶5∶5混合,加入培养基干基质量50%的75 ℃蒸馏水润料,pH自然。混匀后装入500 mL三角瓶,在121 ℃、0.1 MPa 条件下灭菌20 min,趁热将结块的曲料揺散,冷却后接入米曲霉孢子悬浮液(1×107个/mL)3 mL,均匀摇散后置于培养箱中30 ℃培养。为使其生长良好,随时观测生长情况,于曲面发白结块时扣瓶翻曲[15]。

以成曲的中性蛋白酶活力为考察指标,分别考察制曲菌种(米曲霉CICC2066与米曲霉HN3.042),制曲时间(40 h、42 h、44 h、46 h、48 h),制曲原料质量比(鱼残糜∶虾壳粉∶麸皮=4∶2∶5、4∶3∶5、4∶4∶5、4∶5∶5、4∶6∶5),培养基加水量(50%、60%、70%、80%、90%)[16]对制曲工艺的影响。

1.3.3 鱼鲜酱油高盐液体后发酵工艺优化

将冷冻鱼残糜解冻后于高压蒸汽灭菌锅内95 ℃条件下蒸料20 min,使内源酶失活,冷却至40 ℃后,9 000 r/min均质2 min,分别采用三种不同预处理鱼残糜原料(鱼残糜、鱼残糜加复合蛋白酶和鱼残糜预酶解液)生产鱼鲜酱油。(A)鱼残糜发酵:取235 g鱼残糜加入50%蒸馏水与15%盐,分别加入20%、30%、40%曲料搅拌均匀,置于40 ℃条件下保温发酵40 d。(B)鱼残糜加复合蛋白酶发酵:取235 g鱼残糜加入50%蒸馏水与15%盐及3.65%复合蛋白酶(中性蛋白酶∶菠萝蛋白酶∶木瓜蛋白酶=1∶1∶1)混合后,分别加入20%、30%、40%曲料搅拌均匀,置于40 ℃条件下保温发酵40 d。(C)鱼残糜预酶解液发酵:取235 g鱼残糜加入50%蒸馏水,并用0.1 mol/L HCl或者0.1 mol/L NaOH调节pH值至7.2。加入3.65%复合蛋白酶(中性蛋白酶∶菠萝蛋白酶∶木瓜蛋白酶质量比为1∶1∶1),52 ℃预酶解4.3 h后,加入与A和B工艺等量的盐,分别加入20%、30%、40%曲料搅拌均匀,置于40 ℃条件下保温发酵40 d。

发酵过程中,前3 d每天搅拌一次;3~9 d,每3 d搅拌一次,10~40 d,每5 d搅拌一次。取发酵0 d、10 d、15 d、20 d、30 d、40 d样品,8 000 r/min离心20 min,取上清液测定氨基酸态氮[17]。

发酵40d后,四层纱布过滤,然后8000r/min离心20min,再用双层滤纸进行过滤,最后在90 ℃加热20 min 进行灭菌,得到鱼鲜酱油。

1.3.4 测定方法

(1)鱼残糜理化指标测定

水分测定:称取适量样品,置于圆形托盘中铺平,利用水分测定仪测定样品中水分含量;粗蛋白、粗脂肪、碳水化合物和灰分:分别参照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》[18]中凯氏定氮法、GB/T 5009.6—2016《食品安全国家标准食品中脂肪的测定》[19]中的索氏抽提法测定、GB/T 9695.31—2008《肉制品总糖含量测定》[20]、GB 5009.4—2016《食品安全国家标准 食品中灰分的测定》[21]进行测定。

(2)成曲中性蛋白酶活力测定

根据薛佳等[22]的方法并进行修改制得粗酶液:取30 g曲料,按照1∶10(g∶mL)加入0.1 mol/L磷酸盐缓冲液(pH 7.2),于40 ℃磁力搅拌器中水浴浸提1 h后,用4层纱布过滤即得粗酶液。参照GB/T 23527—2009《蛋白酶制剂》[23]中福林法测定粗酶液中性蛋白酶活力。

(3)氨基酸态氮测定

参照GB 5009.235—2016《食品中氨基酸态氮的测定》[24]中的甲醛滴定法。

(4)感官评价

感官评价参照相关鱼露评定方法[25]和SB/T10324—1999《鱼露》[26]要求,根据成品鱼鲜酱油的色泽、酱香味、鱼腥味、稳定性、体态感官指标为标准,由8位评价小组成员对样品进行感官评价,进行2组平行试验后去除最高分域最低分后的平均值作为最终评价结果(满分100分)。

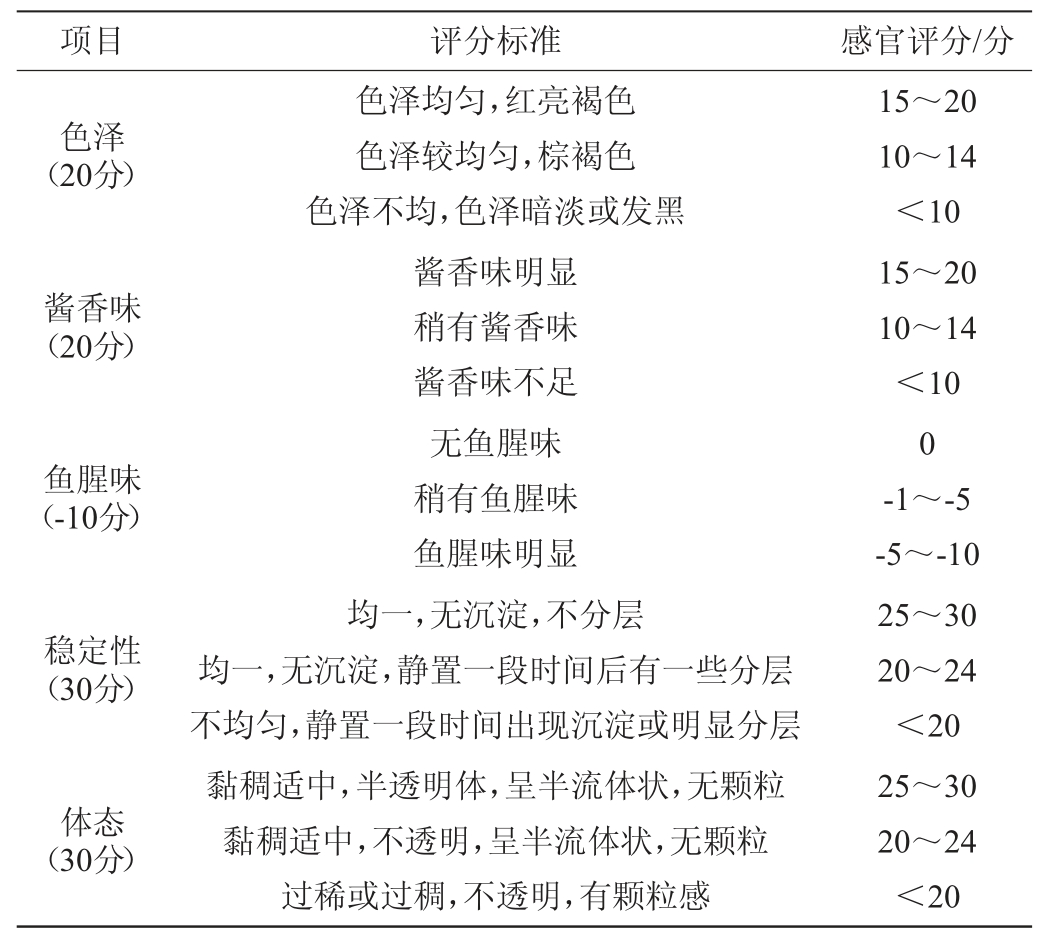

表1 鱼鲜酱油感官评价标准

Table 1 Sensory evaluation standards of fish soy sauce

1.3.5 数据处理

试验结果用Excel 2016软件进行数据分析,Origin 2022b软件进行绘图。

2 结果与分析

2.1 罗非鱼鱼残糜的理化指标分析

对罗非鱼鱼残糜部分理化指标进行测定,结果见表2。

表2 罗非鱼鱼残糜理化指标检测结果

Table 2 Detection results of physicochemical indexes of tilapia residue surimi

由表2可知,罗非鱼鱼残糜水分含量为59.78%;罗非鱼鱼残糜干物质主要由蛋白质、脂肪、碳水化合物和灰分组成,其中蛋白质含量为17.85%,脂肪含量为10.89%,碳水化合物含量为0.90%,灰分含量为9.73%。鱼残糜中的灰分含量较高,这可能与罗非鱼加工废弃物中鱼骨含量较高有关。测定结果表明,罗非鱼下脚料是一种高蛋白质、高脂肪的水产加工副产物,可以对其进行精深开发利用。

2.2 制曲工艺的优化

2.2.1 菌种的选择

在相同条件下分别用米曲霉HN3.042 和米曲霉CICC2066进行制曲,曲料中性蛋白酶活力见表3。

表3 米曲霉对曲料中性蛋白酶活力的影响

Table 3 Effect of Aspergillus oryzae on the neutral protease activities of koji

由表3可知,米曲霉HN3.042所得曲料中性蛋白酶活力为491 U/g,而米曲霉CICC2066所得曲料中性蛋白酶活力为872U/g。因此,选择米曲霉CICC2066为本研究菌种。

2.2.2 制曲时间的选择

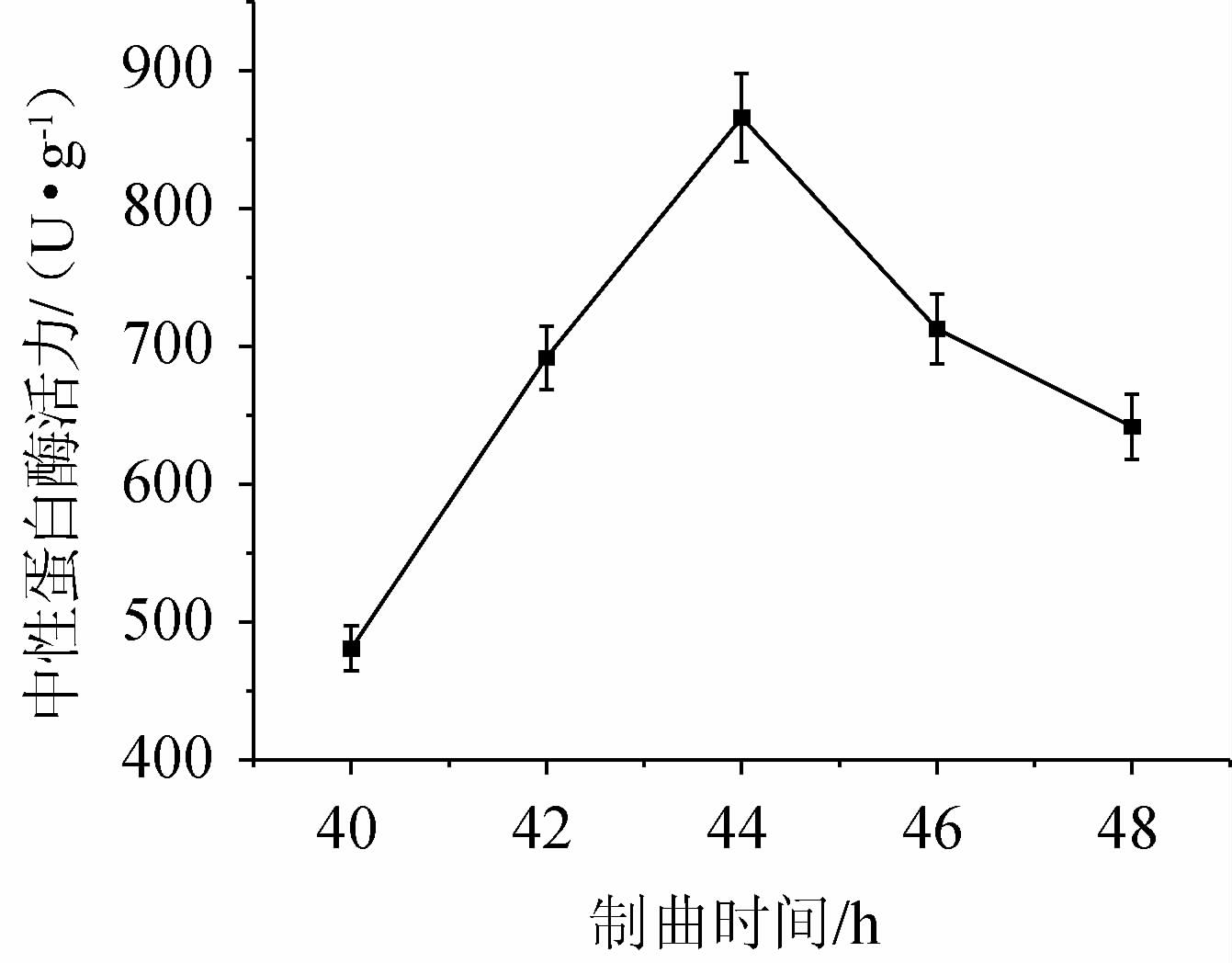

制曲时间在很大程度上影响着曲料的品质,制曲时间对曲料中性蛋白酶活力的影响见图1。

图1 制曲时间对曲料中性蛋白酶活力的影响

Fig.1 Effect of koji proparation time on the neutral protease activities of koji

由图1可知,曲料中性蛋白酶酶活随制曲时间的延长呈先上升后下降的趋势;在制曲时间为44 h时,曲料中性蛋白酶活力达到最大,为(866±35)U/g;继续延长制曲时间,曲料中性蛋白酶活力有所下降。分析是因为制曲时间较短时,菌株还未活化或者未生长完全,因而影响产酶能力。过度延长制曲时间,菌株趋于老化,产酶能力亦降低[27]。因此,制曲时间以44 h为宜。

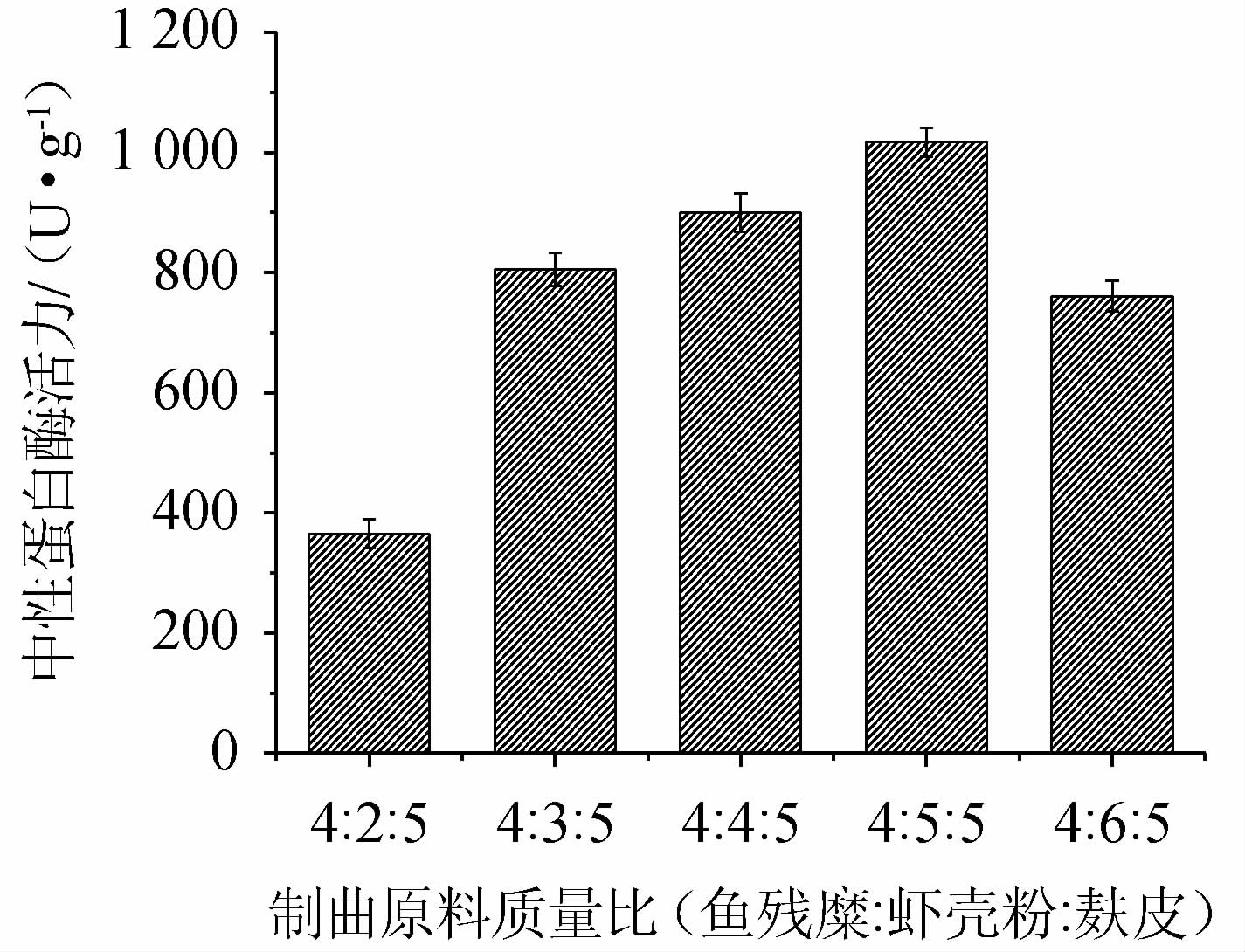

2.2.3 制曲原料质量比的选择

酱油发酵中,蛋白原料决定氨基酸含量的高低。鱼残中蛋白质可诱导米曲霉产生各种蛋白酶。麸皮除了与制曲中通风有关外,还含有一定量的碳水化合物,影响了酱油风味。虾壳粉不仅可以改善制曲中出现的通气难问题,还可以提供虾所特有的风味。制曲原料质量比对曲料中性蛋白酶活力的影响见图2。

图2 制曲原料质量比对曲料中性蛋白酶酶活力的影响

Fig.2 Effect of mass ratio of koji making materials on the neutral protease activities of koji

由图2可知,制曲原料中鱼残糜、虾壳粉和麸皮的质量比对米曲霉产生的中性蛋白酶活性有明显的影响。随着制曲原料质量比的变化,曲料中性蛋白酶活性呈先上升后下降的趋势;当鱼残糜、虾壳粉和麸皮的质量比为4∶5∶5时,曲料中性蛋白酶活力达到最大,为(1 017±30)U/g;继续增加虾壳粉占比,曲料中性蛋白酶活力有所下降。分析是因为原料配比的不同,米曲霉生长环境发生变化,在曲料中鱼残糜主要为米曲霉提供生长所需的蛋白质原料,虾壳粉既能提供一部分蛋白质原料,也能增加曲料内孔隙,便于菌丝生长,麸皮为米曲霉提供生长所需的淀粉质原料及维生素等[29]。因此,制曲原料质量比(鱼残糜∶虾壳粉∶麸皮)以4∶5∶5为宜。

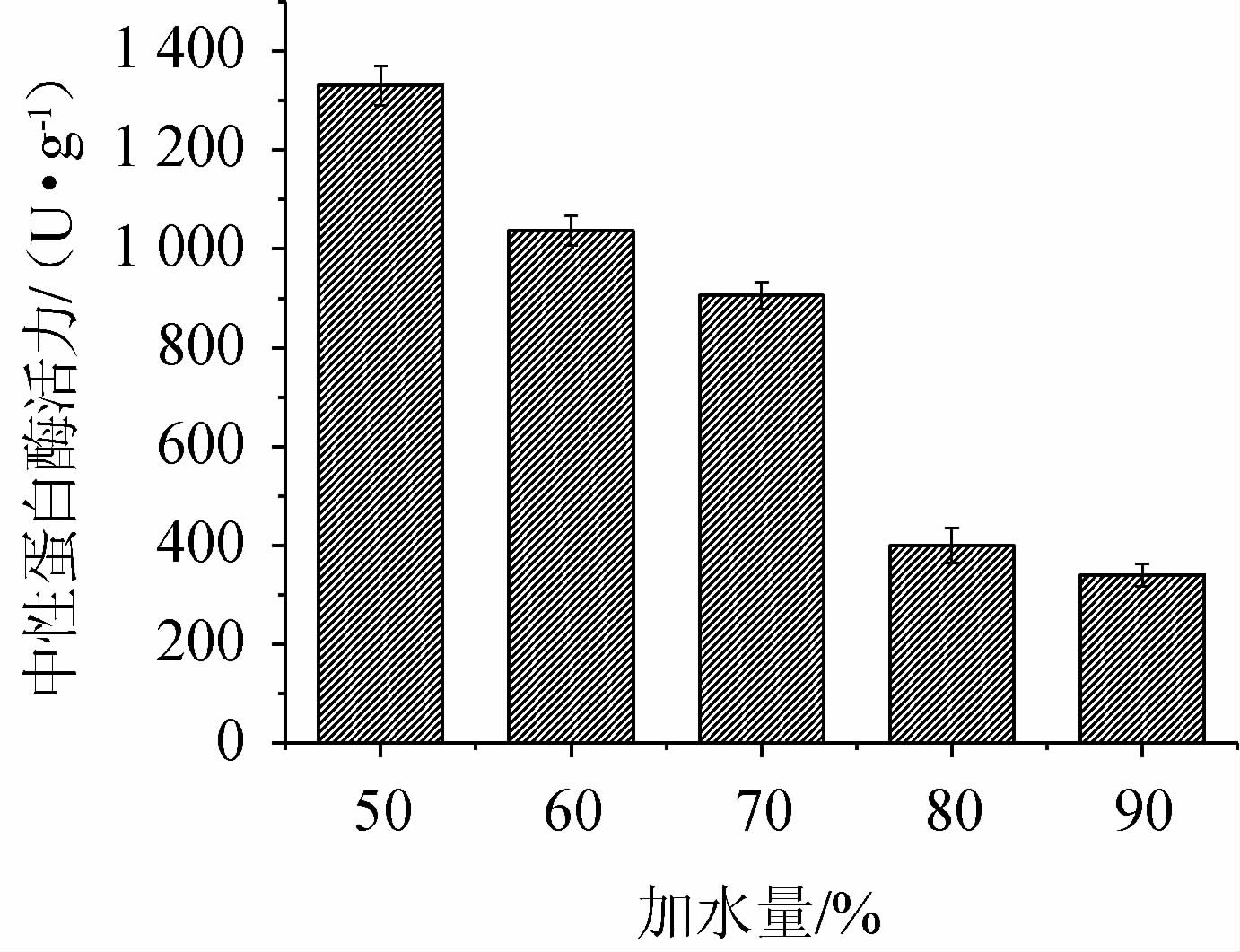

2.2.4 加水量的选择

加水量对曲料中性蛋白酶酶活力的影响见图3。

图3 加水量对曲料中性蛋白酶酶活的影响

Fig.3 Effect of water addition on the neutral protease activities of koji

由图3可知,随着加水量的增加,曲料中性蛋白酶酶活呈下降的趋势;在加水量为50%时,曲料中性蛋白酶活力达到最大,为(1 331±49)U/g。分析是因为鱼残本身含水量较高,加水量过多不利于米曲霉生长过程中的通气与散热,从而影响米曲霉生长。当加水量低于50%时,含水量过低,曲料过于松散,无法结块,影响菌丝生长与延伸。因此,确定最佳加水量为50%。这与张红杰等[16]的研究结果相一致。

2.3 鱼鲜酱油高盐液体后发酵工艺优化

2.3.1 曲料添加量对鱼残糜发酵过程中氨基酸态氮含量变化的影响

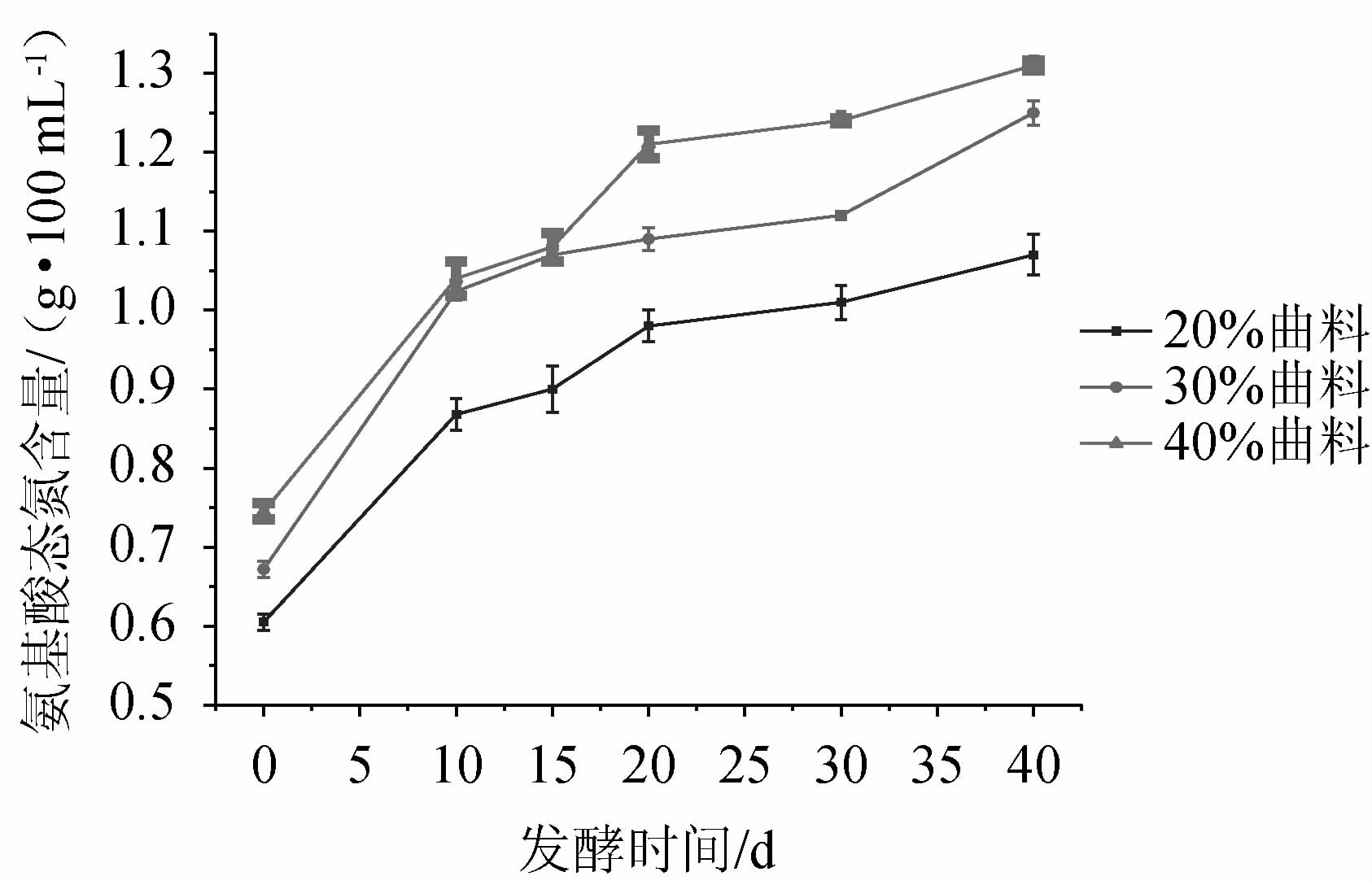

氨基酸是鱼鲜酱油中重要的呈味物质,也是鱼鲜酱油质量分级的重要指标。对于发酵食品,氨基酸态氮含量能够反映产品的老化程度及风味特点。曲料添加量对鱼残糜发酵过程中氨基酸态氮含量变化的影响见图4。

由图4可知,在鱼残糜中分别添加30%、40%曲料发酵生产鱼鲜酱油,在发酵10 d时,鱼鲜酱油中的氨基酸态氮含量就已经达到SB/T 10324—1999《鱼露》[26]的一级鱼露要求(≥0.90 g/100 mL),添加20%曲料的鱼残糜在发酵到15 d时,氨基酸态氮含量为0.90 g/100 mL,同样达到一级鱼露要求。随着发酵时间的增加,氨基酸态氮含量均成增加趋势。其中0~20 d发酵过程中氨基酸态氮含量增长速度较快,20~40 d氨基酸态氮含量增长较为缓慢,分析是因为20 d之后,原料中蛋白质成分基本被米曲霉分泌的蛋白酶分解完全,氨基酸态氮含量增长速度变缓。添加20%曲料产生的氨基酸态氮含量一直低于30%和40%曲料产生的氨基酸态氮含量。一方面是因为相同盐水量条件下,加曲量少发酵状态较稀,蛋白酶浓度较低;另一方面则是因为曲中也有部分鱼残糜,曲含量越低,其中蛋白质越少,对菌种的生长繁殖造成影响,延缓发酵周期,发酵速度变慢[28]。40 d发酵终点时,鱼残糜中加入20%、30%和40%曲料生产的鱼鲜酱油中,氨基酸态氮含量分别为(1.07±0.02)g/100 mL、(1.25±0.01)g/100 mL和(1.31±0.01)g/100 mL。

图4 曲料添加量对鱼残糜发酵过程中氨基酸态氮含量的影响

Fig.4 Effect of koji addition on the amino acid nitrogen contents during the fermentation process of fish residue surimi

2.3.2 曲料添加量对鱼残糜加复合蛋白酶发酵过程中氨基酸态氮含量变化的影响

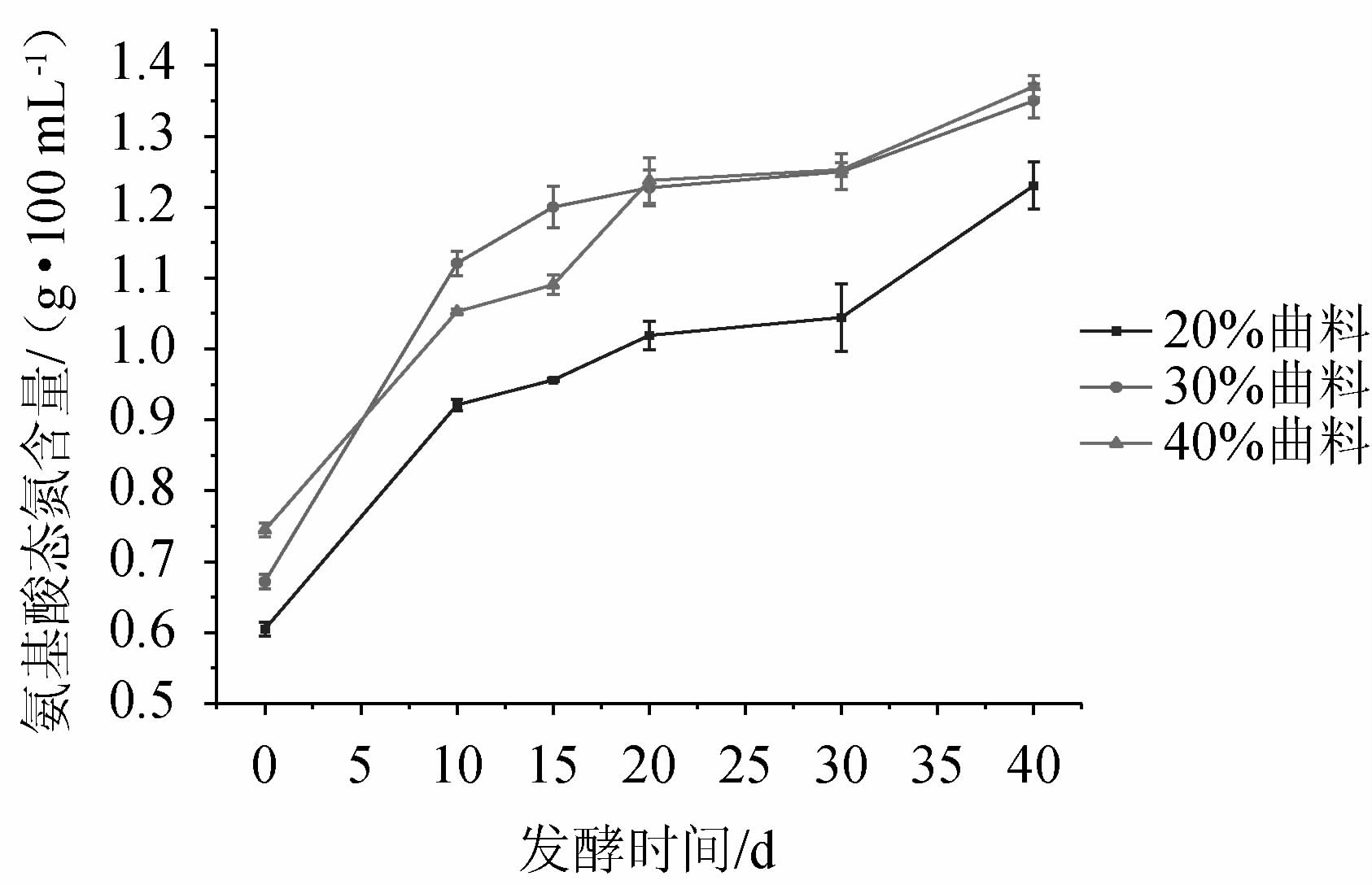

曲料添加量对鱼残糜加复合蛋白酶发酵过程中氨基酸态氮含量变化的影响见图5。

图5 曲料添加量对鱼残糜加复合蛋白酶发酵过程中氨基酸态氮含量的影响

Fig.5 Effect of koji addition on the contents of amino acid nitrogen during the fermentation process of fish residue surimi with compound protease

由图5可知,在发酵10 d时,氨基酸态氮含量均大于0.90 g/100 mL,达到行业标准中一级鱼露的要求。在发酵20 d后,添加30%曲料产生的氨基酸态氮含量与添加40%曲料产生的氨基酸态氮含量差别不大,但两者都明显高于添加20%曲料产生的氨基酸态氮含量。40 d发酵终点时,20%、30%、40%加曲量条件下鱼残糜加复合蛋白酶鱼鲜酱油中氨基酸态氮含量分别为(1.23±0.02)g/100 mL、(1.35±0.02)g/100 mL、(1.37±0.01)g/100 mL。

2.3.3 曲料添加量对鱼残糜预酶解液发酵过程中氨基酸态氮含量变化的影响

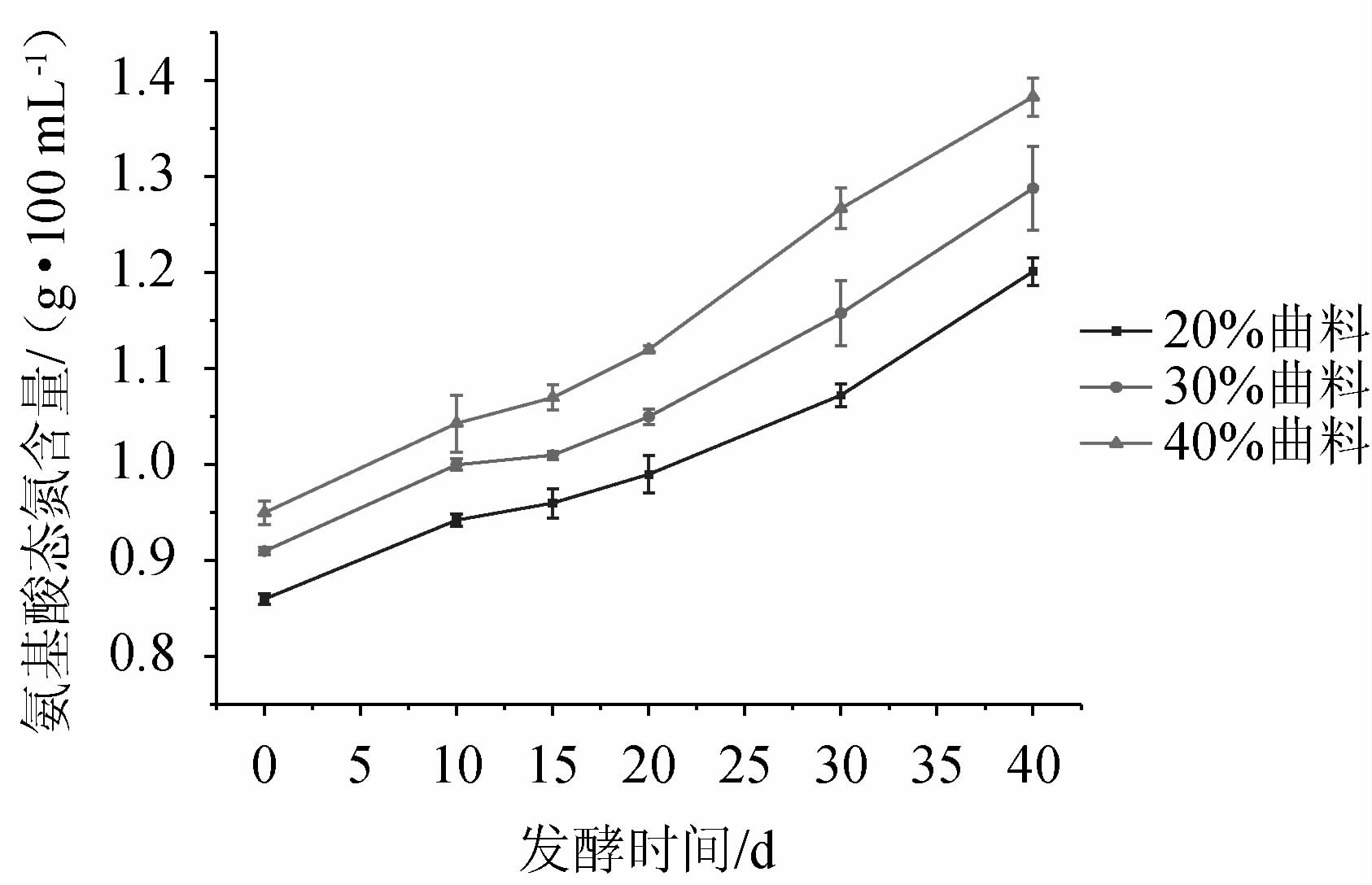

曲料添加量对鱼残糜预酶解液发酵过程中氨基酸态氮含量变化的影响见图6。

图6 曲料添加量对鱼残糜预酶解液发酵过程中氨基酸态氮含量的影响

Fig.6 Effect of koji addition on contents of amino acid nitrogen during the fermentation process of the pre-enzymolysis liquid of fish residue surimi

由图6可知,在鱼残糜预酶解液中分别添加20%、30%和40%曲料发酵生产鱼鲜酱油,发酵10 d时的氨基酸态氮含量均大于0.90 g/100 mL,达到行业标准[26]中一级鱼露的要求。其原因是经过预酶解处理的鱼残糜,其蛋白质已基本完全水解,在后发酵过程中,主要生化过程不是蛋白质的酶解,而是酱油风味物质的形成。40 d发酵终点时,20%、30%和40%加曲量条件下,鱼残糜预酶解液发酵生产的鱼鲜酱油中氨基酸态氮含量分别达到(1.20±0.01)g/100 mL、(1.29±0.03)g/100 mL和(1.38±0.03)g/100 mL。

综合图4~图6可知,采用鱼残糜、鱼残糜加复合蛋白酶和鱼残糜预酶解液三种不同预处理鱼残糜原料进行高盐液体后发酵生产的鱼鲜酱油中,氨基酸态氮含量均达到行业标准[26]中一级鱼露的标准。鱼残糜、鱼残糜加复合蛋白酶、鱼残糜预酶解液与40%加曲量组合更佳,发酵结束后的鱼鲜酱油中氨基酸态氮含量分别达到1.31 g/100 mL、1.37 g/100 mL、1.38 g/100 mL。由于复合蛋白酶和曲料中性蛋白酶的双重分解作用,鱼残糜加复合蛋白酶、鱼残糜预酶解液发酵产生的氨基酸态氮含量均高于鱼残糜发酵。而对比鱼残糜加复合蛋白酶与鱼残糜预酶解液发酵的鱼鲜酱油中氨基酸态氮的含量差别不大。

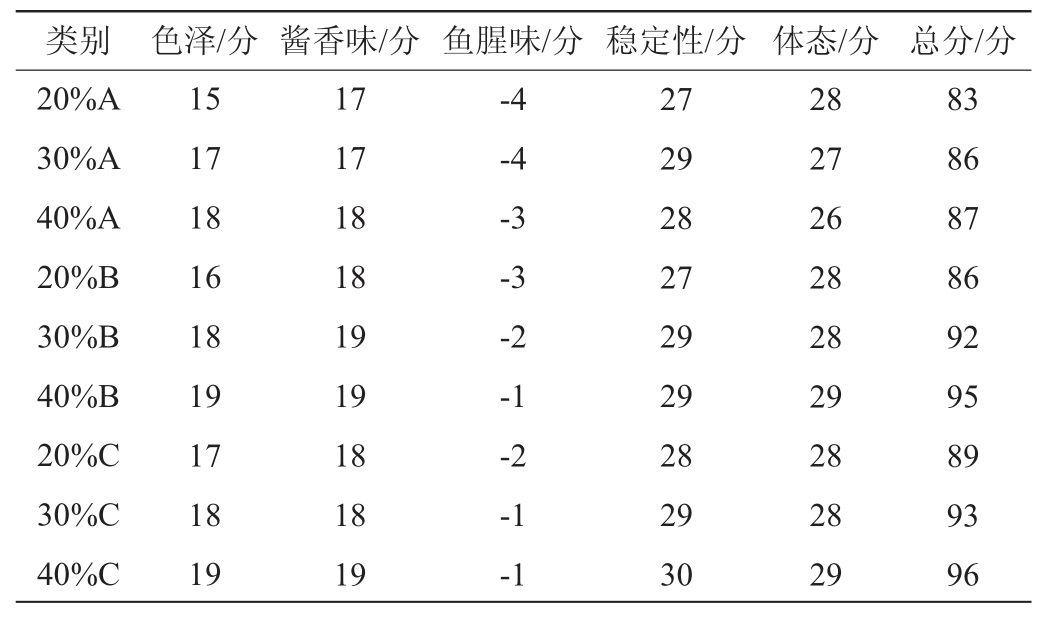

2.3.4 感官评价

对不同预处理及不同曲料添加量加工得到的成品鱼鲜酱油的稳定性、组织状态、色泽、酱香味、鱼腥味进行感官评价,结果见表4。

表4 鱼鲜酱油的感官评分结果

Table 4 Sensory scores results of fish soy sauce

注:A组为鱼残糜发酵体系,B组为鱼残糜加复合蛋白酶发酵体系,C组为鱼残糜预酶解液发酵体系。20%、30%、40%代表加曲量。

由表4可知,加曲量为20%生产的鱼鲜酱油色泽相对较差,这是因为鱼鲜酱油色泽中的褐色是非酶褐变反应的结果,鱼酱油中的大部分含氮化合物是游离氨基酸和小肽,它们通过美拉德反应形成鱼酱油的褐色[29],而参与美拉德反应的还原糖由曲中麸皮物质提供,加曲量多,体系中还原糖物质含量多,有助于美拉德反应的发生,色泽感官评价分数越高。与鱼残糜发酵工艺(A)相比,鱼残糜加复合蛋白酶发酵工艺(B)与鱼残糜预酶解液发酵工艺(C)在腥味部分的减分值较低,说明外加复合蛋白酶对降低鱼鲜酱油中鱼腥味有一定的作用。在鱼残糜加复合蛋白酶和鱼残糜预酶解液中,分别添加40%曲料生产的鱼鲜酱油感官评分最高,分别为95分和96分。综合可知,加曲量越多,酱油色泽越好,外加蛋白酶对降低酱油鱼腥味有一定作用。虽然添加复合蛋白酶会增加生产鱼鲜酱油的经济成本,但也提高了成品鱼鲜酱油的营养价值和口感,提高产品品质。与鱼残糜加复合蛋白酶发酵相比,鱼残糜预酶解液发酵没有明显提高鱼鲜酱油的氨基酸态氮和感官评分,但增加了时间成本。因此选择加曲量为40%的鱼残糜加复合蛋白酶发酵工艺得到的成品鱼鲜酱油,色泽均匀,酱香味明显,鱼腥味不明显,质地均匀,氨基酸态氮含量达到1.37 g/100 mL,感官评分为95分。

3 结论

通过研究制曲工艺时间、原料质量比和加水量对曲料中性蛋白酶活力的影响,确定制曲工艺优化条件为培养时间44 h,原料质量比为鱼残糜∶虾壳粉∶麸皮=4∶5∶5,加水量50%。在此优化条件下制得的曲料中性蛋白酶活力达到1 330 U/g。

通过高盐液体后发酵工艺,成品鱼鲜酱油中氨基酸态氮含量均达到行业一级鱼露标准(≥0.90 g/100 mL),且三种后发酵原料中,均为添加40%曲料更佳,鱼残糜加复合蛋白酶发酵与鱼残糜预酶解液发酵产生的氨基酸态氮含量差别不大,但都明显高于鱼残糜发酵产生的氨基酸态氮。采用加曲量为40%的鱼残糜加复合蛋白酶发酵工艺得到的成品鱼鲜酱油,氨基酸态氮含量达到1.37 g/100 mL,色泽均匀,酱香味明显,鱼腥味不明显,质地均匀,感官评价分数为95分。表明罗非鱼鱼残可替代蛋白质原料生产酱油,为罗非鱼加工废弃物高值化利用提供理论依据。

[1]薛长湖,翟毓秀,李来好,等.水产养殖产品精制加工与质量安全发展战略研究[J].中国工程科学,2016,18(3):43-48.

[2]农业部渔业局编制.中国渔业统计年鉴.2021[M].北京:中国农业出版社,2021:325.

[3]吴涛.淡水鱼下脚料的研究与利用进展[J].长江大学学报(自科版)农学卷,2009,6(3):79-83.

[4]代云云,袁永明,袁媛,等.中国罗非鱼产业供求分析[J].中国农学通报,2021,37(7):144-149.

[5]左格格,钟赛意,陈菁,等.罗非鱼加工副产物不同部位硫酸软骨素的制备、理化性质及结构表征[J].食品科学,2022,43(24):67-73.

[6]陈晓婷,吴靖娜,陈艺晖,等.中上层鱼类及加工副产品高值化利用的研究进展[J].食品安全质量检测学报,2016,7(3):1226-1232.

[7]陈丽丽,白春清,袁美兰,等.高效液相色谱法测定鱼露中章鱼胺和牛磺酸[J].食品与发酵工业,2020,46(2):261-265.

[8]HAMZEH A,NOISA P,YONGSAWATDIGUL J.Characterization of the antioxidant and ACE-inhibitory activities of Thai fish sauce at different stages of fermentation[J].J Funct Foods,2020,64:103699.

[9]陈燕飞,韦江华,邓孚鲜,等.柳州市市售常见腌制食品中亚硝酸盐含量检测及评价[J].微量元素与健康研究,2019,36(6):61-62.

[10]何一龙,刘晓艳,钱敏,等.发酵酱油中生物胺的产生及其控制研究进展[J].中国酿造,2020,39(9):37-41.

[11]RABIE M A,NAMIR M,RABIE N A,et al.Acceleration of mackerel fish sauce fermentation via bromelain addition[J].Nutr Food Sci,2019,49(1):47-61.

[12]GAO P,XIA W,LI X,et al.Use of wine and dairy yeasts as single startercultures for flavor compound modification in fish sauce fermentation[J].Front Microbiol,2019,10:2300.

[13]HJALMARSSON G H,PARK J W,KRISTBERGSSON K.Seasonal effects on the physicochemical characteristics of fish sauce made from capelin(Mallotus villosus)[J].Food Chem,2007,103(2):495-504.

[14]边昊,陈柏宇,杜金晶,等.罗非鱼加工副产物速酿鱼露发酵过程中呈味物质分析[J].食品与发酵工业,2020,46(13):255-261.

[15]李谦,秦礼康,夏辅蔚,等.苦荞酱油制曲工艺条件优化[J].食品与机械,2014,30(6):194-198.

[16]张红杰,刘小玲,刘伯科,等.罗非鱼副产物对米曲霉产酶及蛋白质转化的影响[J].食品与机械,2014,30(4):161-165,195.

[17]赵帅东,刘婷,季旭,等.利用外源蛋白酶和曲霉菌YL001加速沙丁鱼鱼露的发酵[J].食品与发酵工业,2021,47(8):14-20.

[18]国家食品药品监督管理总局,国家卫生和计划生育委员会.GB 5009.5—2016 食品安全国家标准食品中蛋白质的测定[S].北京:中国标准出版社,2017.

[29]国家食品药品监督管理总局,国家卫生和计划生育委员会.GB/T 5009.6—2016食品安全国家标准食品中脂肪的测定[S].北京:中国标准出版社,2017.

[20]国家质量监督检验检疫总局.GB/T 9695.31—2008 肉制品总糖含量测定[S].北京:中国标准出版社,2008.

[21]国家卫生和计划生育委员会.GB 5009.4—2016 食品安全国家标准食品中灰分的测定[S].北京:中国标准出版社,2017.

[22]薛佳,曾名湧,董士远,等.罗非鱼加工下脚料速酿低盐优质鱼露的研究[J].中国调味品,2011,36(4):41-47.

[23]国家标准化管理委员会,国家质量监督检验检疫总局.GB/T 23527—2009蛋白酶制剂[S].北京:中国标准出版社,2009.

[24]国家卫生和计划生育委员会.GB 5009.235—2016 食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[25]刘丽媛,彭晨,肖萍,等.鲫鱼蛋白酶解制取鱼露及其降胆固醇活性研究[J].中国食品添加剂,2012(S1):154-158.

[26]国家国内贸易局.SB/T 10324—1999 鱼露[S].北京:中国标准出版社,1999.

[27]谢善慈,杨瑞.米曲霉制曲条件的研究[J].酿酒科技,2009(3):43-45.

[28]张超,李玟君,汪海燕,等.花生粕酱油制曲工艺条件优化[J].中国酿造,2021,40(9):52-57.

[29]LOPETCHARAT K,CHOI Y J,PARK J W,et al.Fish sauce products and manufacturing:A review[J].Food Rev Int,2001,17(1):65-88.