白酒历史悠久,在蒸煮、发酵、蒸馏等过程中均采用固态基质形态生产白酒的方法统称为固态法。白酒形成特殊风味的关键是甑桶蒸馏[1-3],同时由于甑桶的气密性,被视为是一个“黑匣子”。因为研究的对象是一个存在诸多影响因素的封闭系统,所以对甑桶蒸馏的研究多数是从酒醅物性[4-5]、工艺条件、理论推导[6]这三个方面进行研究。

白酒甑桶蒸馏的实质是以蒸汽为向上的动力,使各醅层之间产生温度梯度和浓度梯度。同时甑桶内部发生的热化学反应使某些风味物质重新分解或组合[7]。常压条件下甑桶内部酒醅的温度最高可达102 ℃[8]。李芳等[9]曾描述将白酒甑桶比作填料蒸馏塔,其物质(水与酒)和热量均在酒醅中传递,酒醅既是含有乙醇的物料,又是蒸馏塔的填充料。宋建勋[10]则构建了一种用于预测上甑过程中糟醅温度分布以及变化的机理模型。在对甑桶传热理论的研究方面,因为酒醅的多孔属性以及蒸馏过程中复杂的传热方式都为甑桶的数学模型带来了很大的难度[11-12]。徐鸿飞等[13]基于乙醇和水的相平衡关系,建立起醅层之间的质量和能量守恒方程,构建了底锅、甑桶和冷凝器内的瞬态传热传质过程的数学模型。在利用酒醅表面温度的探气上甑工艺上,王耀等[14]采用红外相机采集上甑过程中酒醅表面的温度分布特征,结合上甑工艺训练出满足“探汽上甑”工艺的探汽模型。由于实验条件的限制和甑桶蒸馏复杂的内部情况,近几年来对白酒蒸馏的研究停留在规律总结和现象分析等层面[15]。对于甑桶蒸馏内部的传质传热机理[16-17]、乙醇的浓缩情况[18]、各种风味物质的馏出规律[19-20]等问题都没有得到很好的解决,导致中国独有的固态蒸馏技术一直无法构建起科学的理论体系,无法用理论来指导生产。

为了探索甑桶内部温度场特征的变化情况,该实验采集从上甑到流酒结束过程中不同醅层高度和不同点位的温度信息。从温度曲线以及利用空间插值技术构建内部温度场,探索白酒蒸馏过程中的温度变化特征。对甑桶内部温度场的特征分析有利于研究探汽方法[21-22],模拟酒汽运动轨迹和乙醇浓缩情况,同时能够帮助人们对白酒固态蒸馏技术有更加广泛和更加深入的认识。

1 材料与方法

1.1 材料与试剂

酒醅:某浓香型白酒生产现场窖池,在充分发酵过后混有固定比例的糠壳和新粮,经拌合均匀。

1.2 仪器与设备

Z2.4型蒸馏系统:泸州智通自动化设备有限公司;WZP-PT100温度传感器:乔穆自动化科技(上海)有限公司;DM6212多通道采集器:博敏特成都科技有限公司;U型防漏气胶圈:绵阳宽之力科技有限公司。

1.3 实验方法

1.3.1 实验步骤

实验过程中,上甑操作采用机器人半自动上甑方式。第一步将WZP-PT100温度传感器穿过U型防漏气胶圈的小孔,再根据不同层高不同点位预留足够的长度,传感器金属部位绑定在支架上;第二步开始预热底锅水,沿着甑壁铺设防漏气胶圈,接通DM6212多通道采集器电源;第三步开始上甑,整个上甑过程中开同样大小的蒸汽阀门;第四步测量当前酒醅高度,每隔200 mm高的酒醅切换至人工上甑,移出上甑机器人,铺设带传感器的支架,再切换至自动上甑,重复该操作直到4个支架铺设完成;第五步流酒结束以后,停止采集数据,打开甑盖,待酒醅冷却之后取出支架和WZP-PT100温度传感器。

1.3.2 测量参数

实验阶段采集的相关参数包括有上甑总时长(t)为56 min,酒醅装填高度(H)为960 mm,酒醅总体积(V)约为2.4 m3,上甑蒸馏时蒸汽压力约为0.01 MPa。

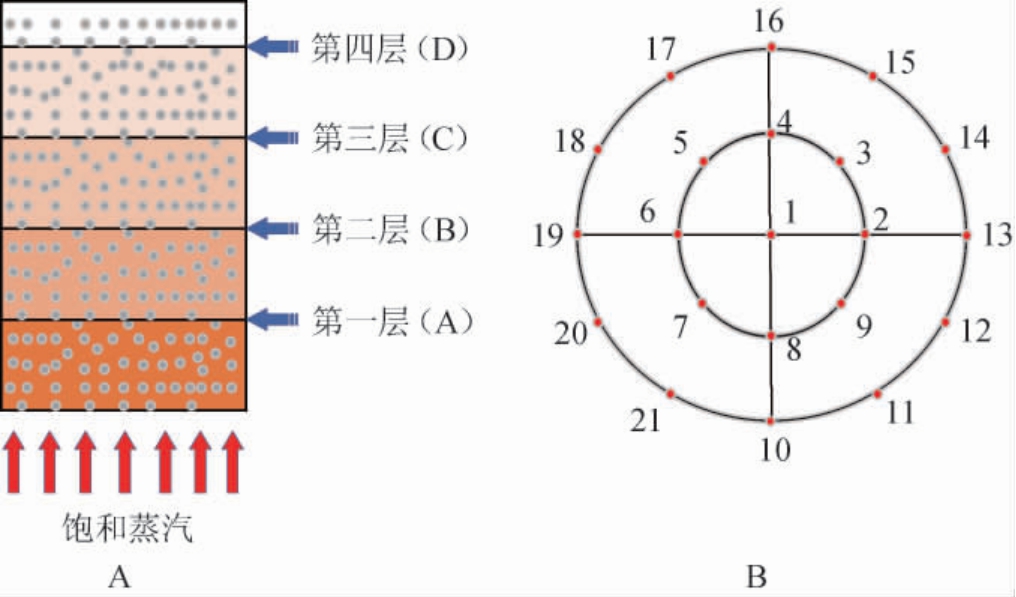

在蒸馏过程中,甑桶内部的酒醅可以看成是由多层酒醅混合叠加而来。在酒醅物料、上甑工艺等条件相同的情况下,将单独一层酒醅看作受热个体,只需要对层与层之间的酒醅进行受热情况分析,就可以映射至整个甑桶。图1A中表示每隔200 mm铺设一层测温点,共铺设四层,分别为第一层、第二层、第三层、第四层并依次记为A、B、C、D。甑桶内酒醅则分成5层,各醅层表面高度H从下至上依次为200 mm、400 mm、600 mm、800 mm、960 mm。同一层面划分21个点位如图1B所示,其中外圈直径1.5 m,内圈直径0.75 m,每一个点位代表一个测温点。测温点分布在四个垂直面上,将第一层1号点用A1表示,第四层21号点用D21表示,其他点位依次类推。

图1 甑桶内部温度检测点分布示意图

Fig.1 Schematic diagram of distribution of temperature detection points inside the bucket

A:传感器铺设层数;B:单层传感器铺设点位。

1.3.3 数据处理

数据处理采用软件Matlab 2022a,使用软件Excel 2021进行数据整理,利用空间插值方法扩大采集到的温度数据,拟合成不同层面的瞬态温度变化场,使用Origin 2022作图。

2 结果与分析

2.1 蒸馏过程中各层温度变化特征

2.1.1 上甑过程中温度变化特征

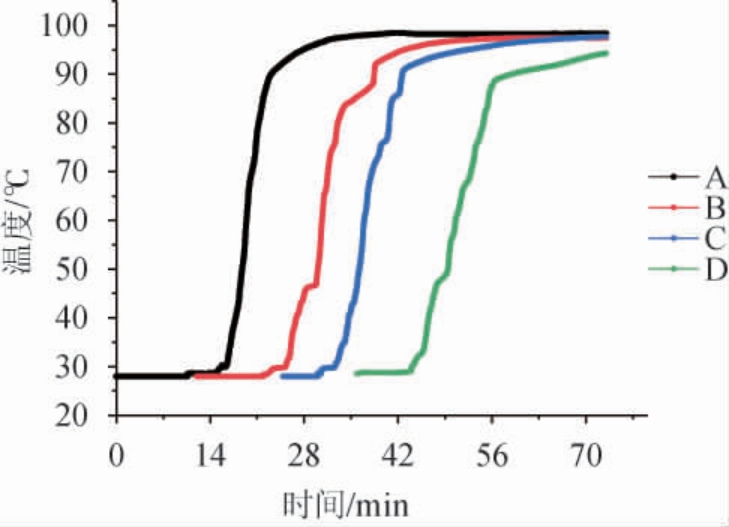

该实验中上甑阶段采用半自动上甑模式,底锅水以二次加热的方式产生饱和蒸汽。上甑期间每测得酒醅高度抬高200 mm时铺设支架,共计84个测温点。从上甑开始到流酒结束,每隔1 s读取一个温度值。取每一层21个测温点的平均值绘制温度曲线,结果见图2。由图2可知,甑桶内部每一层酒醅表面温度有四个阶段。一是平均温度为28 ℃的冷醅阶段,二是蒸汽上升接触到酒醅的快速升温阶段,三是温度已经达到了80 ℃以上仍在继续升温但温度变化梯度已经小于第二个过程的缓慢升温阶段,四是平均温度已经大于98 ℃保持了一个恒温过程的熟醅阶段。前面三层在经过这四个阶段后酒醅中的乙醇含量已经降到了最低[23-24]。从图2中每一层的平均温度曲线中可以看出随着醅层的增高,曲线斜率在变小,说明醅层高度增加的同时,乙醇含量增大,而温度增长变缓。

图2 四层酒醅平均温度曲线

Fig.2 Average temperature curve of four layers of fermented grains

曲线A、B、C、D分别表示各层平均温度随时间变化值。

2.1.2 流酒过程中温度变化特征

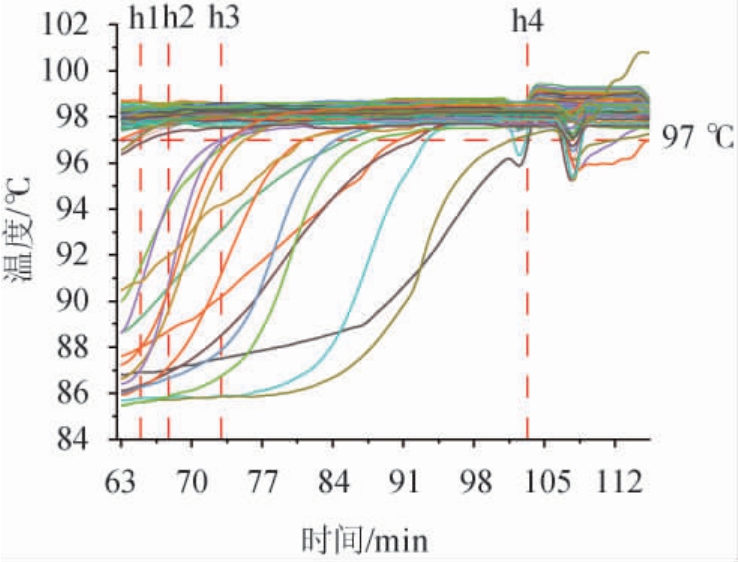

从流酒开始到结束时间段的温度曲线变化见图3。由图3可知,温度一直保持在97 ℃以上的曲线都是A、B、C三层的测温点,而存在温度值低于97 ℃的曲线则是D层的测温点。流酒开始时,甑桶内部800 mm以下的酒醅已经进入恒温阶段,说明该部分的酒醅已经基本上完成了对乙醇的提取,醇溶性的香味物质逐渐变少,还未被提馏的醇溶性香味物质已经不具备提馏条件,造成了损失,但酸类等水溶性的香味物质大部分在后期馏出。而800 mm以上空间中气相乙醇含量已经提高到了一个较高值,高乙醇含量可以抑制酒醅表面的水溶性物质渗出,防止杂质的提前馏出。图3中h1、h2、h3、h4分别表示摘酒的时间线,对应于一级、二级、三级以及尾酒的摘酒时刻。在代表质量最好的一级酒、二级酒、三级酒生产阶段中,D层的大部分温度曲线还处在升温曲线的第三个阶段缓慢升温阶段,h4时刻产生的尾酒表示蒸馏已经结束,同时D层的温度曲线均已进入第四阶段恒温阶段,甑桶内不再产生酒精,可以看出在摘酒阶段中摘酒时长和质量与高层酒醅的温度梯度有一定的关系。

图3 开始流酒到流酒结束的各点位温度曲线

Fig.3 Temperature profiles at various points from the beginning to the end of the liquor production

h1~h4代表摘酒时刻。

2.2 上甑过程中各层温度场特征分析

在该实验中每个醅层只铺设了21个温度点位,各测温点之间空白处的温度没有得到测量。结合图像处理技术中图像缩放的思想,利用空间插值方法弥补各个空白处的温度值。将离散的空间温度数据转换成连续的空间数据,以此来避免实验中测量工具、现场环境等限制。将获取得到的较为完整的空间信息生成网格化的空间数据,更进一步的显示甑桶蒸馏过程中内部的温度场分布情况。

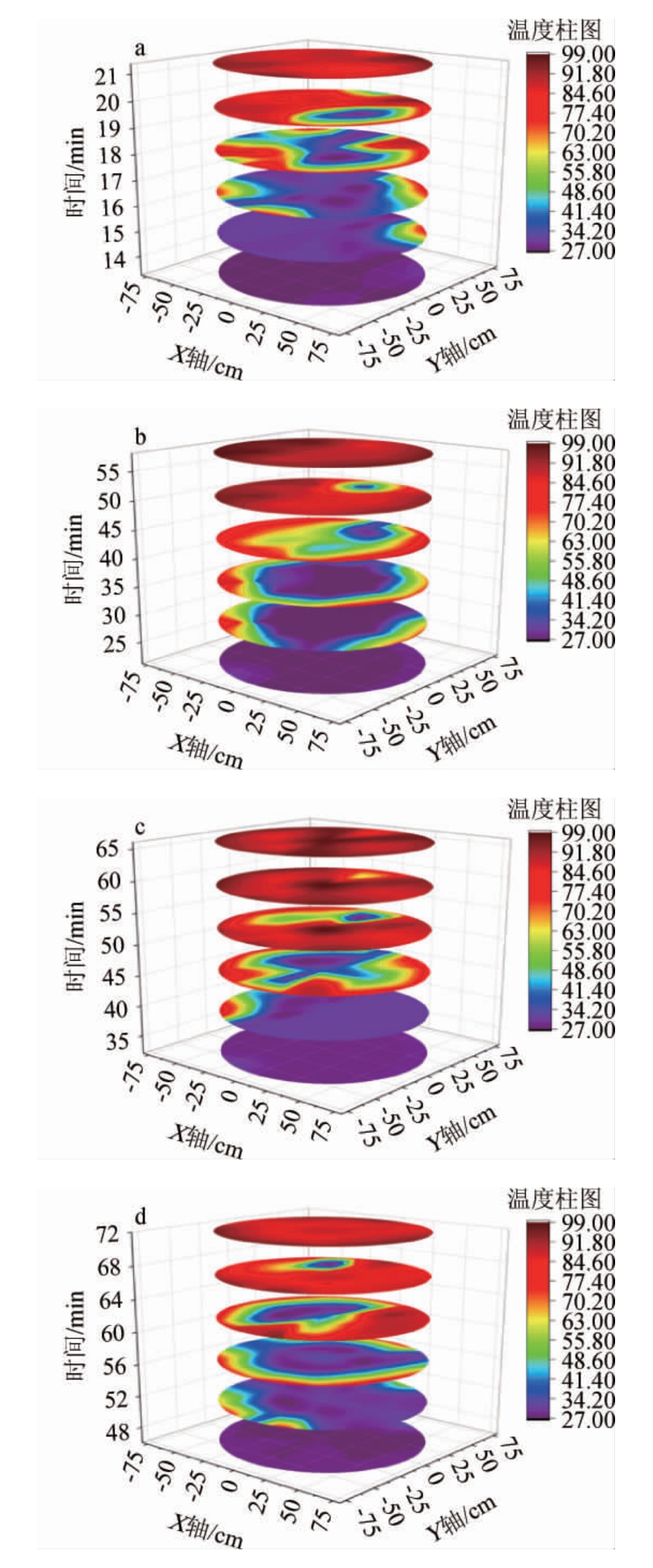

常用的空间插值方法有线性插值法,最近邻插值法,自然领点插值法,三次多项式插值法。选取A层酒醅某一时间点采集到的温度参数进行运算,再将获取到的完整的插值数据制作温度场效果图,结果见图4。

图4 上甑过程中各层温度场特征分析

Fig.4 Analysis of temperature field characteristics in loading-bucket process

a为线性插值;b为最近邻插值;c为自然邻插值;d为三次多项式插值。X轴、Y轴分别代表甑桶内酒醅构成的圆半径。下同。

由图4可知,三次多项式插值方法具有更好的平滑效果,其函数形式如式(1):

式中:fi(x)表示待插值x处的插值结果,A0i,A1i,A2i,A3i表示待定系数。

采用三次多项式插值方法扩大当前各个醅层21个温度点位至400×400个点位。为了观察甑桶内部四层酒醅温度随时间变化的过程,以平均温度高于28 ℃为起始点到平均温度高于90 ℃时,在该时间段内平均划分出6个时间节点,扩大数据做成温度场图案,结果见图5。

图5 各层酒醅表面随时间变化的温度场

Fig.5 Temperature field of each layer of fermented grains with time

a~d代表A层~D层。

图5中圆圈表示将甑桶内酒醅表面构建成一个以(0,0)为圆心,半径为75 cm的圆。由图5可知,酒醅表面温度因甑边效应整体上呈现的是由外到内逐渐扩散式升温过程,这符合以往对甑桶内部温度分布的认识[25]。同时也可以看出由于上甑时无法满足酒醅均匀分布,导致部分地方空隙大,升温速度快。其中A层酒醅从冷醅到全面熟醅经历了约7 min,而B层和C层酒醅从冷醅到全面熟醅经历了约为30 min,D层则经历了约为24 min。这是因为A层以下高度的酒醅在上甑阶段铺撒的较为均匀,在各处压力均相等的条件下蒸汽上升的较为均匀。而A层以上的醅层随着醅层高度的增加,无法再保持蒸汽均匀上升的状态。从图5b和图5c中可以看到,B层酒醅表面还未达到全面熟醅的状态时,C层表面就已经有一部分是熟醅状态,尤其是在50 min左右时的图片中看出两层有相似的区域处于低温状态,这说明整层铺料的方式容易产生压气的现象。从图5d中可以看出,在63 min已经出酒的时候,D层表面还有一部分表示冷醅的蓝色区域,这说明出酒时D层以上的酒醅有一部分并没有来得及提馏出乙醇和香味物质,这种热偏移现象是造成流酒分级的重要因素。

2.3 蒸馏过程中蒸汽变化与升温速率特征分析

2.3.1 蒸汽变化特征分析

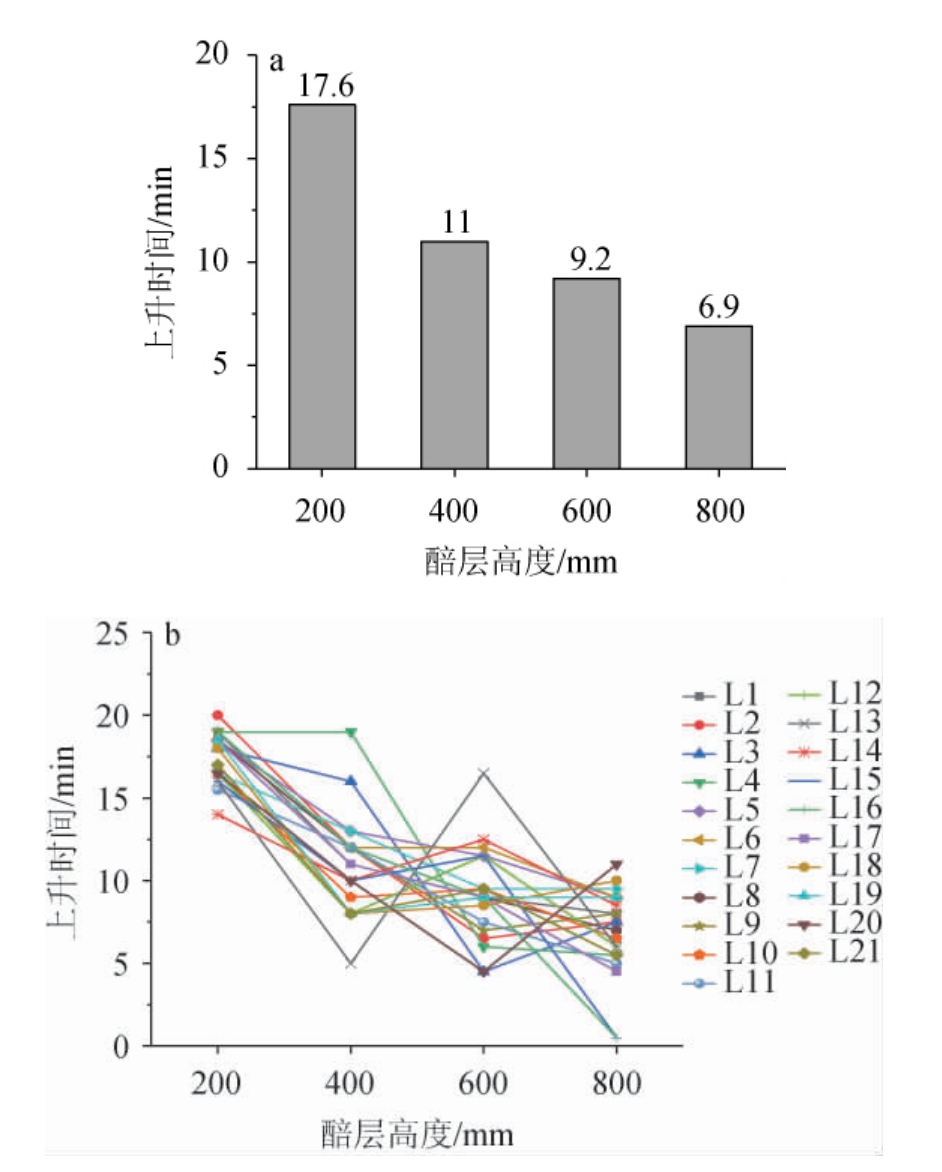

不同醅层之间蒸汽上升所需要的时间与醅层高度之间的变化规律结果见图6。

图6 醅层高度对蒸汽上升时间的影响

Fig.6 Effect of fermented grain height on steam rising time

a为平均上升时间,b为各点位上升时间。

影响蒸馏效果最大的一点是对探汽的把握程度,探汽的实质就是研究蒸汽的上升时间、上升高度等。但蒸汽的上升时间和高度又是与蒸汽压力,物料松散度,物料温度等多因素影响的综合结果,需要构建一个复杂的数学模型才能达到目的[26]。实验中,当蒸汽还没有上升接触到该层酒醅表面时,表面温度为冷醅温度;当蒸汽接触到该层酒醅表面时,酒醅表面温度会发生急剧变化。因此,从蒸汽发生到测温点开始升温的时间作为蒸汽上升到该点的上升时间。

从图6a中可以看出,蒸汽从底锅到200 mm高度的醅层总共花了17.6 min;而蒸汽从600 mm到800 mm高度的醅层总共花了6.9 min。说明随着醅层高度的增加,蒸汽的上升速度也随着醅层高度的增加而增加,所以在实际生产中的铺料速度也应该随着醅层高度的增加而加快。从图6b中可以看出,200 mm醅层高度时,各点位蒸汽上升时间较为集中,说明底层酒醅中的蒸汽上升的较为平整;13号点位蒸汽从400 mm上升到600 mm层高的酒醅中所间隔的时间比200 mm上升到400 mm层高的酒醅中所间隔的时间长,说明该点处出现了压汽的现象;而15号、16号点位蒸汽从600 mm上升到800 mm层高的酒醅中所间隔的时间几乎为0,说明这两点处出现了跑汽的现象。所以在实际生产中,没有探汽的上甑方式不可避免的会出现铺料不均的情况,从而引起“压汽”和“跑汽”的现象[26]。

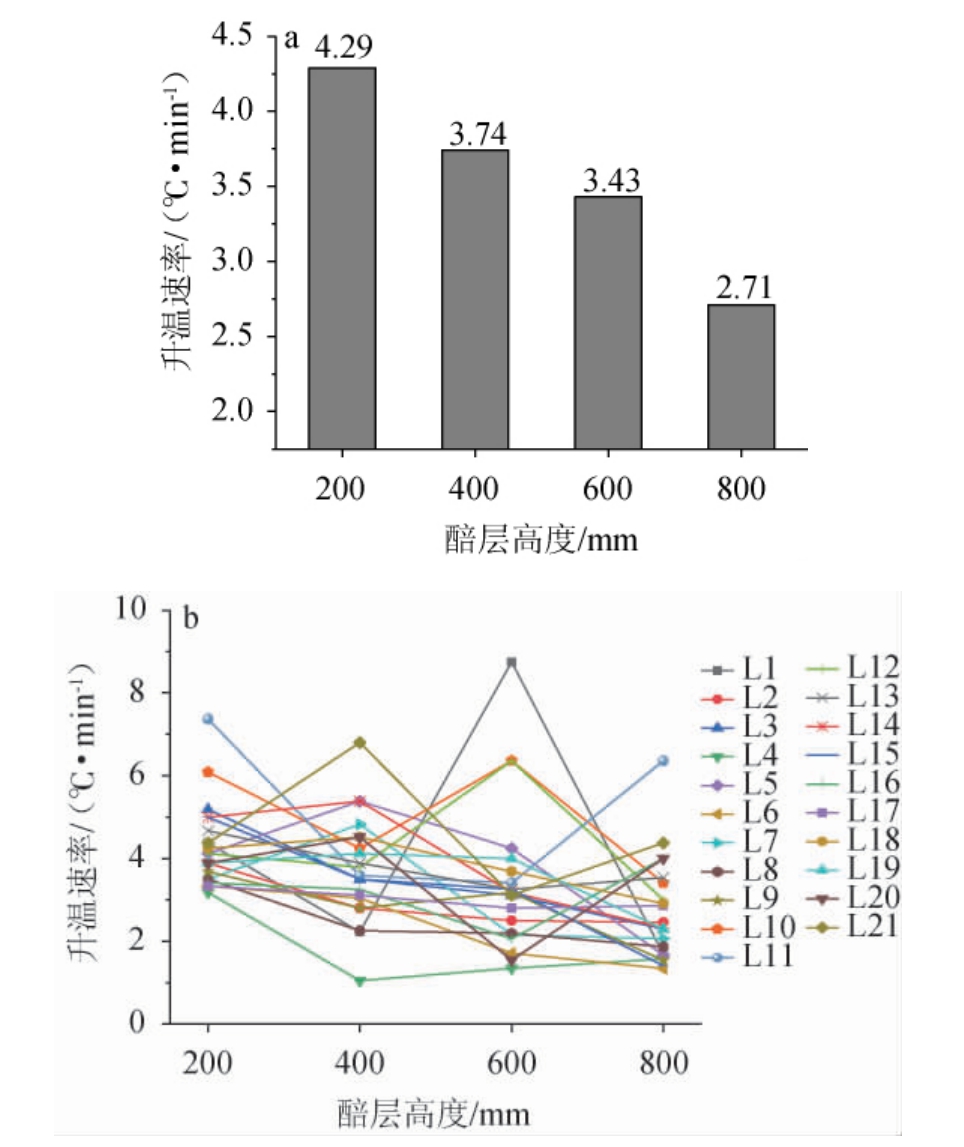

2.3.2 升温速率与醅层的关系

为探索酒醅的升温速率与醅层的关系,以各个测温点从冷醅28 ℃升温至熟醅98 ℃与所用时间的比值作为该点的升温速率,各点的升温速率与醅层高度以及各层的平均升温速率与醅层高度的变化规律结果见图7。

图7 醅层高度对酒醅升温速率的影响

Fig.7 Effect of fermented grain height on temperature rising rate

a为平均升温速率,b为各点位升温速率。

从图7a中可以看出,平均升温速率随着醅层的高度由4.29 ℃/min减小到2.71 ℃/min,说明酒醅的平均升温速率随着醅层高度的增加而减小。这是因为在上层酒醅空间中气相和液相中积累了大量的乙醇,随着乙醇含量的增多,导致浓缩-冷凝-浓缩这个过程吸收的热量变多,因此越高层的酒醅升温速率越慢,乙醇的提馏速度也就变慢了。在实际生产过程中应该调节蒸汽温度大小随着醅层高度增加而增大。从图7b中可以看出,各醅层表面各相同序号点处的升温速率整体是呈现下降趋势,极少数点位处的升温速率呈现先上升后下降的趋势,说明甑桶内部的升温情况是复杂多变的。

3 结论

白酒蒸馏过程中甑桶内部各层酒醅温度变化主要分为四个过程:冷醅阶段、快速升温阶段、缓慢升温阶段、熟醅阶段。对该温度特征分析有如下结论:①随着醅层的高度增加,温度曲线斜率变小,温度增长变缓。②流酒阶段时,其摘酒时长和质量与高层酒醅的温度梯度有一定的关系。③温度场图像中看出酒醅表面温度整体上呈现的是由外到内逐渐扩散式升温过程;上甑过程无法满足酒醅的均匀分布会导致部分地方空隙大,升温速度加快;热偏移现象是造成流酒分级的重要因素。④蒸汽上升相同醅层高度的时间由17.6 min减小到6.9 min,蒸汽的上升速度随着醅层高度的增加而增加,在实际生产中,酒醅铺料的速度也同样应该随着醅层高度的增加而增加;酒醅从冷醅到熟醅的升温速率由4.29 ℃/min减小到2.71 ℃/min,酒醅的升温速率随着醅层高度的增加而减小,在实际生产过程中应该调节蒸汽温度大小随着醅层高度增加而增大。该实验结果对白酒甑桶蒸馏的机理探索和提升白酒生产工艺提供了有价值的参考。

[1]沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,1998:416-421.

[2]沈怡方.白酒的甑桶蒸馏[J].酿酒,1995,22(5):7-18.

[3]李根,张军翔.固态法蒸馏酒与液态法蒸馏酒产品风味研究进展——以中国白酒与葡萄白兰地为例[J].中国酿造,2020,39(5):13-16.

[4]马群,张时云,刘杰.酒醅理化指标与酒质及出酒率关系的比较分析[J].酿酒科技,2012(11):65-68.

[5]DING X,WU C,HUANG J,et al.Changes in volatile compounds of Chinese Luzhou-flavor liquor during the fermentation and distillation process[J].J Food Sci,2015,80(11):C2373-C2381.

[6]杜冰,刘长海.固态法白酒甑桶蒸馏数学建模研究[J].天津科技大学学报,2005,20(3):67-69,73.

[7]张琦,沈才洪,孙啸涛,等.浓香型白酒蒸馏过程中挥发性风味物质的变化规律[J].现代食品科技,2018,34(6):244-254.

[8]泸州老窖集团有限责任公司.泸型酒技艺大全[M].北京:中国轻工业出版社,2011:182-183.

[9]李芳.固态蒸馏制取乙醇的试验研究[D].天津:天津科技大学,2011.

[10]宋建勋.泸型酒生产工艺的建模与优化方法研究[D].杭州:浙江大学,2020.

[11]李瑞.蒸馏塔板上流体力学及传质的研究[D].天津:天津大学,2002.

[12]李好婷,朱玉颖,孔德旭,等.多孔介质内颗粒流动特性及其对传热影响的模拟研究[J].工程热物理学报,2021,42(8):2017-2026.

[13]徐鸿飞,朱彤,牟明月,等.固态法白酒甑桶蒸馏的理论研究[J].中国酿造,2020,39(12):181-187.

[14]王耀,张贵宇,刘文斌,等.基于BP神经网络的白酒探汽上甑方法研究[J].食品科技,2022,47(1):99-106.

[15]刘芮荻,张宿义,殷鹏飞,等.白酒蒸馏理论与技术的研究进展[J].酿酒科技,2022(9):85-90.

[16]李海龙,朱丽,易彬,等.浓香型白酒主要组分蒸馏过程中的传质动力学[C]//长沙:第六届全国化学工程与生物化工年会论文集,2010:1-8.

[17]尹航.脉动蒸汽流对乙醇固态蒸馏过程的影响[D].天津:天津科技大学,2014.

[18]蒲凌龙.浓香型大曲白酒蒸馏技术的研究[D].天津:天津科技大学,2005.

[19]李海龙,黄卫星,沈才洪,等.浓香型白酒蒸馏过程实验研究[J].高校化学工程学报,2011,25(5):745-750.

[20]陈云宗,周瑞平,唐代云,等.多粮浓香型白酒糟醅微量香味组分蒸馏提取效率的研究[J].酿酒科技,2009(9):80-83.

[21]江文渊.基于机器视觉的探气上甑机器人设计与研究[D].济南:齐鲁工业大学,2022.

[22]田万春,张贵宇,庹先国,等.基于支持向量机的白酒上甑探汽方法研究[J].食品与机械,2020,36(1):79-83.

[23]杨平,涂荣坤,钱志伟,等.甑桶醅层高度及结构设计对蒸馏效率及酒质的影响研究[J].酿酒科技,2012(10):94-98.

[24]陈敬举.过热蒸汽固态蒸馏制取乙醇的试验研究[D].天津:天津科技大学,2012.

[25]李海龙,朱丽,张良,等.白酒蒸馏过程中甑边效应的热力学分析[J].酿酒科技,2009(2):31-36.

[26]张贵宇,庹先国,李杉,等.上甑机器人在白酒固态蒸馏中的应用现状与探讨[J].食品工业科技,2017,38(13):216-219,224.