传统酿造酱油最常用的蛋白原料是大豆,其蛋白质含量为30%~40%[1],但是我国的大豆主要依赖于进口,据统计2020年我国大豆进口量高达10 032.73万t,进而使用大豆为蛋白原料生产的酱油等调味品的成本也随之增加[2-3],因此寻找优质价廉的蛋白源替代大豆蛋白,探索新型酱油调味品的酿造工艺成为解决国计民生问题的关键突破口。

花生粕是花生果仁经油脂提取后的副产物,其主要营养物质蛋白质的含量为30%以上,氨基酸含量约为40%,含有多种维生素和黄酮类物质,且不含胆固醇[4]。花生粕经微生物分解后会产生酸甜的芳香气味,是用来酿造酱油的良好蛋白原料。但是目前花生粕主要被用作肥料和动物饲料,造成花生蛋白资源的浪费[5]。近年来,随着对花生粕的研究不断深入,以花生粕为原料酿造酱油也在陆续进行中,在2014年,成晓苑等[6]对花生粕酱油进行了研究,得到的酱油蛋白质消化率得到了显著提高。但在实际酱油生产中,花生粕仍然没有得到很好的推广[7-9]。

本试验通过单因素试验和响应面优化制曲工艺,研究了花生粕与小麦麸皮质量比、米曲霉接种量、制曲温度、制曲时间4个因素对花生粕酱油成曲中性蛋白酶活的影响,确定最佳制曲条件,并对成曲的酸性蛋白酶活、糖化酶活和纤维素酶活进行了测定,为花生酱油的工业化生产提供理论与实践依据。

1 材料与方法

1.1 材料与试剂

花生粕[蛋白质含量(34.58±0.046)%、水分含量<3%)]、小麦麸皮(水分含量<12%):市售;米曲霉(Aspergillus oryzae)As3.042:山东和众康源生物科技有限公司;酪氨酸(分析纯):德国BioFroxx公司;三氯乙酸(分析纯):上海麦克林生化科技有限公司;干酪素(分析纯):美国Sigma公司;福林酚(分析纯):上海麦克林生化科技有限公司;3,5-二硝基水杨酸(3,5-dinitrosalicylic acid,DNS)(分析纯):北京索莱宝科技有限公司;无水碳酸钠、磷酸氢二钠、磷酸二氢钠、氢氧化钠、硼酸、硫酸铜、硫酸钾、硫酸、盐酸、羧甲基纤维素钠、碘、碘化钾(均为分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

YXQ-SG41-280-B高压蒸汽灭菌锅:上海医疗核子仪器厂;Vortex-Genie2涡旋振荡器:美国Scientific Industries公司;HH-2数显恒温水浴锅:国华电器(试验)有限公司;AB-50电子分析天平:瑞士Mette公司;GNP-9160BS-Ⅲ恒温培养箱:上海新苗医疗器械制造公司;WFJ2000紫外可见分光光度计:上海龙尼柯仪器设备有限公司;MB25水分测定仪:奥豪斯仪器(常州)有限公司;K9860全自动凯氏定氮仪:济南海能仪器股份有限公司。

1.3 方法

1.3.1 花生粕曲料的制备

参照刘晶晶[10]的制曲方法,稍作修改。具体如下:将花生粕粉碎、润水、蒸煮、冷却后与小麦麸皮按一定比例充分混匀,加入米曲霉As3.042,置于恒温培养箱中培养12 h,进行第一次翻曲,继续培养6 h后进行第二次翻曲,共培养24 h即得到成曲。

1.3.2 样品粗酶液的提取

准确称取5 g成曲样品,充分研磨,加入pH7.2磷酸盐缓冲溶液60 mL,放入40 ℃恒温水浴锅内浸提1 h,期间搅拌3~4次。浸提完毕后,用中性缓冲溶剂定容至100 mL,过滤,所得滤液即为粗酶液[11]。此过程中需同时测定曲料中的水分含量、蛋白酶酶活、糖化酶酶活、纤维素酶酶活。

蛋白酶酶活定义为:在40 ℃的条件下,每分钟水解酪蛋白产生1 μg酪氨酸所需的酶量为一个酶活力单位(U/g);纤维素酶酶活定义为:在40 ℃、pH 5.0的条件下,每分钟从4 mg/mL的羧甲基纤维素钠溶液中降解释放1 μmol还原糖所需的酶量为一个酶活力单位(U/g);糖化酶酶活定义为:在40 ℃、pH 5.0的条件下,每分钟生成1 mg葡萄糖的酶量一个糖化酶活力单位(U/g)。

1.3.3 分析检测

蛋白酶活的测定:参考郑东影等[12]的方法;糖化酶酶活、淀粉酶酶活、纤维素酶酶活的测定:参考冷云伟[13]的方法;水分含量的测定:参考苏永健[14]的方法;蛋白质的测定:参考国标GB 5009.5—2016《食品中蛋白质的测定》中的凯氏定氮法。

1.3.4 制曲工艺优化单因素试验

花生粕蒸煮出锅后,冷却,在无菌条件下与小麦麸皮、米曲霉混合均匀,恒温培养一定时间后,检测其成曲的中性蛋白酶活。分别考察花生粕与小麦麸皮质量比(9∶1、8∶2、7∶3、6∶4、5∶5)、米曲霉接种量(0.3%、0.4%、0.5%、0.6%、0.7%)、制曲温度(27 ℃、30 ℃、33 ℃、36 ℃、39 ℃)、制曲时间(20 h、24 h、28 h、32 h、36 h)对花生粕成曲的中性蛋白酶酶活的影响。

1.3.5 制曲工艺优化响应面试验[15]

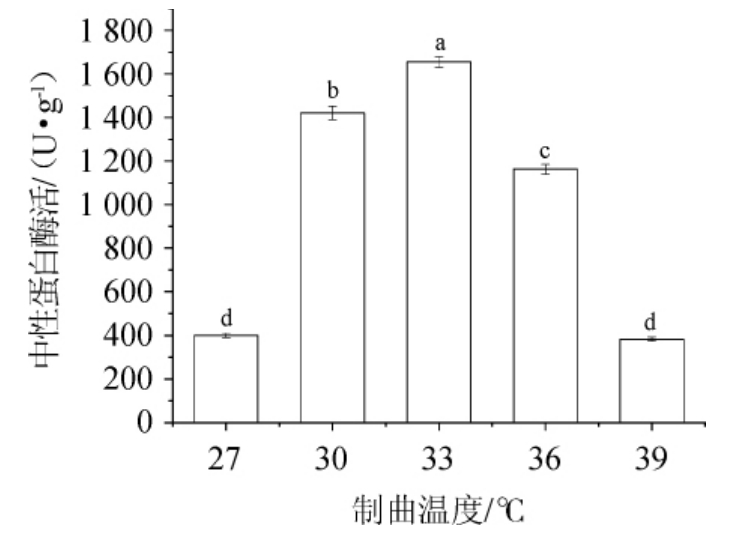

在单因素试验的基础上,以花生粕与小麦麸皮质量比(A)、制曲时间(B)、制曲温度(C)、米曲霉接种量(D)4个因素为自变量、以中性蛋白酶活力(Y)为响应值,利用Design-Expert 8.0.6软件进行响应面试验,得到最优制曲工艺条件。响应面试验因素与水平见表1。

表1 制曲工艺优化响应面试验设计因素与水平

Table 1 Factors and levels of response surface tests design for koji-making process optimization

1.3.6 数据处理

试验结果采用Origin 9.6、Excel 2019、Design-Expert 8.0.6和SPSS22.0等软件对试验数据进行处理,每个处理组进行3次平行试验。

2 结果与分析

2.1 制曲工艺优化单因素试验

2.1.1 花生粕与小麦麸皮质量比的选择

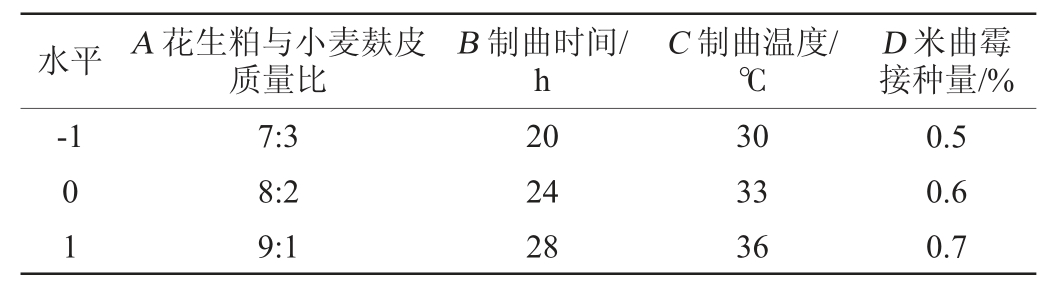

在酱油发酵中,蛋白原料决定了氨基酸含量的高低[16]。花生粕可作为发酵底物的主要成分,而小麦麸皮的多少影响了酱油风味物质的好坏,因此制曲过程中,二者的比例关系决定了成品酱油的品质。花生粕与小麦麸皮质量比对成曲中性蛋白酶活的影响结果见图1。

图1 花生粕与小麦麸皮质量比对成曲中性蛋白酶活的影响

Fig.1 Effect of peanut meal and wheat bran mass ratio on neutral protease activity of koji

注:不同小写字母表示组间差异显著(P<0.05)。下同。

由图1可知,原料质量比确实对米曲霉产生的中性蛋白酶有一定的影响。在一定范围内随着花生粕与小麦麸皮添加比例的不同,对成曲的中性蛋白酶活造成了影响。当花生粕与小麦麸皮的质量比为8∶2时,中性蛋白酶活达到了最大值,为(1 397.97±30.57)U/g。这是因为花生粕和小麦麸皮的添加比例不同,造成了米曲霉生长环境发生了变化,在曲料中花生粕主要为米曲霉提供生长所需的蛋白质原料,而小麦麸皮主要为米曲霉提供生长所需的淀粉质原料。一般情况下,花生蛋白含量大于淀粉质原料时,有利于米曲霉自身进行呼吸作用,将花生蛋白分解成氨基酸,而使整个制曲环境中含有大量的氨基,呈现出较高的pH环境,则有利于中性蛋白酶的积累[17];随着淀粉质原料的增加,花生蛋白的含量逐渐减少,米曲霉进行呼吸作用时优先选择淀粉质原料为营养物质,则呼吸作用就不会使制曲环境呈现出较高的蛋白质含量,此时的中性蛋白酶活就会减少。因此,最佳花生粕与小麦麸皮的质量比为8∶2。

2.1.2 米曲霉接种量对花生粕成曲的中性蛋白酶酶活的影响

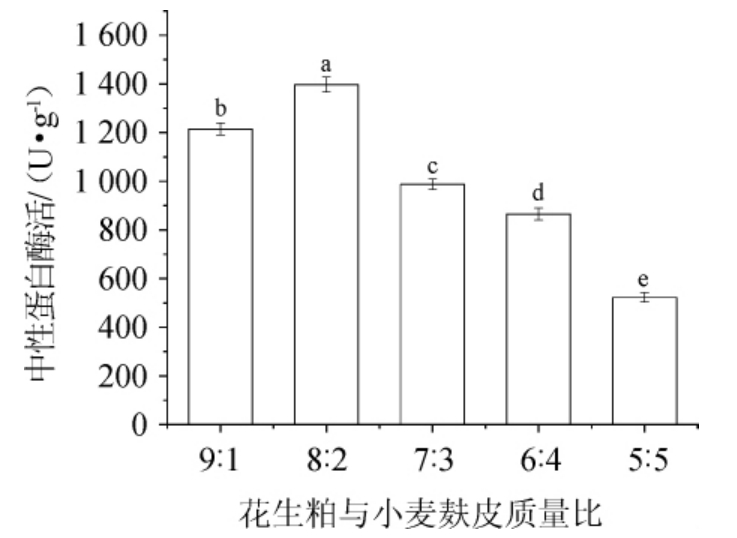

我国酱油制曲中所用的微生物主要是米曲霉,其中米曲霉As3.042是我国酱油生产厂主要使用的发酵菌种,具有生产周期短、抗性好、生长快等优点[18-19]。米曲霉接种量对成曲中性蛋白酶活的影响结果见图2。

图2 米曲霉接种量对成曲中性蛋白酶活的影响

Fig.2 Effect of Aspergillus oryzae inoculum on neutral protease activity of koji

由图2可知,米曲霉As3.042接种量在0.3%~0.6%时,中性蛋白酶酶活随着米曲霉As3.042接种量的增加而增高;当米曲霉As3.042接种量为0.6%时,中性蛋白酶酶活达到了最大,为(1 414.49±30.97)U/g;当米曲霉As3.042接种量>0.6%之后,中性蛋白酶活呈下降趋势。原因可能是前期米曲霉接种量较少,米曲霉无法在短时间内扩大培养,使其分解蛋白质的能力下降,制曲底物的营养过剩,造成浪费;随着米曲霉接种量的增大,制曲的基料无法满足大量米曲霉成长所需的营养物质,导致个体生长状况不佳,影响米曲霉孢子的成熟,最终使成曲的蛋白酶活力下降[20-22]。因此,选择最佳米曲霉As3.042的接种量为0.6%。

2.1.3 制曲温度对花生粕成曲的中性蛋白酶酶活的影响

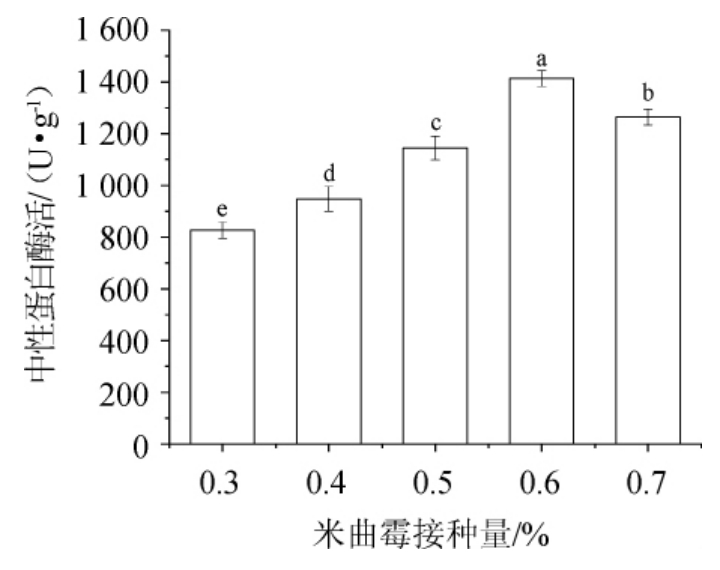

温度的控制在制曲工序中尤为重要,制曲温度对成曲中性蛋白酶活的影响结果见图3。

图3 制曲温度对成曲中性蛋白酶活的影响

Fig.3 Effect of koji-making temperature on neutral protease activity of koji

由图3可知,随着制曲温度在27~33 ℃范围内的升高,蛋白酶活性逐渐增强;制曲温度为33 ℃时,中性蛋白酶活最大值,为(1 654.47±25.34)U/g;制曲温度>33 ℃之后,蛋白酶酶活开始下降。研究表明,米曲霉As3.042最适的生长温度在30~35 ℃[23],当温度较低时,米曲霉发芽缓慢,蛋白酶活会受到抑制,容易滋生其他细菌,导致曲料变酸;当温度过高时,曲料中水分损失加快,早期制曲阶段便会发干,水分活度太低,酶活性下降,容易出现烧曲现象[24-25]。因此,最佳制曲温度为33 ℃。

2.1.4 制曲时间对花生粕成曲的中性蛋白酶酶活的影响

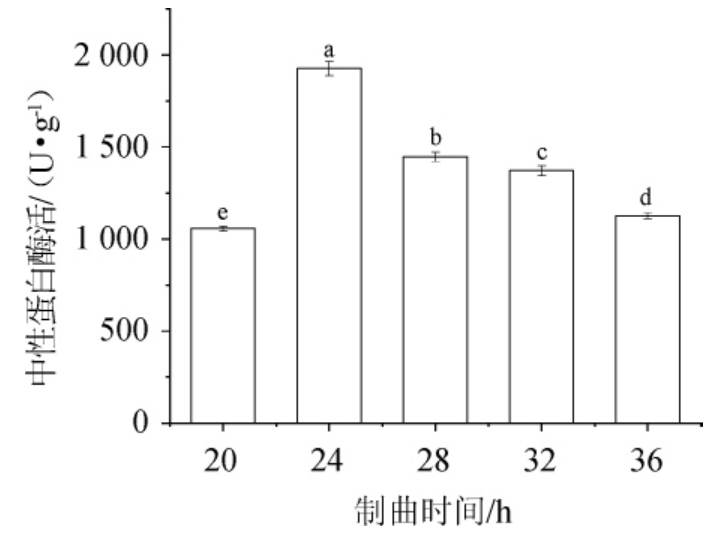

制曲时间对成曲中性蛋白酶活的影响结果见图4。

图4 制曲时间对成曲中性蛋白酶活的影响

Fig.4 Effect of koji-making time on neutral protease activity of koji

由图4可知,花生粕酱油曲料在制曲时间20~24 h期间,中性蛋白酶活力随制曲时间延长而增高;在制曲时间为24 h时,曲料的中性蛋白酶活力达到了最大,为(1 925.85±39.34)U/g;制曲时间>24 h之后,曲料的中性蛋白酶活力有所下降。这是因为制曲时间较短时,霉菌不能充分生长,菌丝无法深入到原料中将其分解,降低了原料利用率[26];继续延长制曲时间,可能增加感染杂菌的几率,且长时间的培养,曲料中的营养底物和水分含量在不断减少,使米曲霉的生长受阻,曲料发干,最终对蛋白酶活造成影响[27]。因此,最佳制曲时间为24 h。

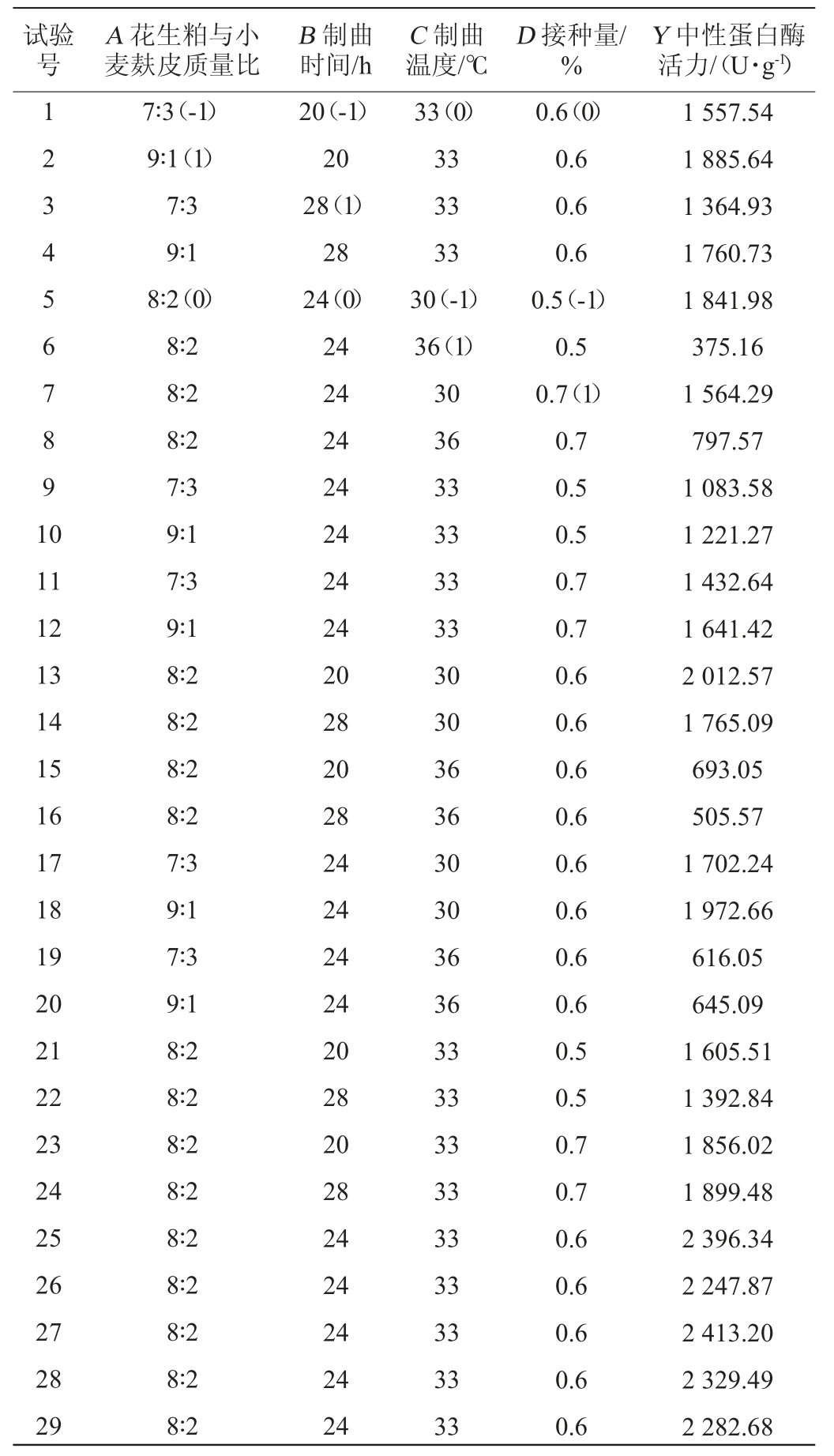

2.2 制曲工艺优化响应面试验设计

在单因素试验的基础上,以花生粕与小麦麸皮质量比(A)、制曲时间(B)、制曲温度(C)、接种量(D)为自变量,以成曲中性蛋白酶活力(Y)为响应值,采用Design-Expert 8.0.6软件进行响应面试验分析,响应试验设计与结果见表2,方差分析见表3。

表2 制曲工艺优化响应面试验设计与结果

Table 2 Design and results of response surface tests for koji-making process optimization

表3 回归模型方差分析

Table 3 Variance analysis of regression model

注:“*”表示对结果影响差异显著(P<0.05);“**”表示对结果影响差异极显著(P<0.01)。

根据表2试验结果,进行多次拟合回归分析,可得到二次多项回归方程为:Y=2333.91+114.15A-76.89B-602.20C+139.17D+16.92AB-60.35AC+17.77AD+15.00BC+64.28BD+175.03CD-439.56A2-262.54B2-738.62C2-460.94D2

由表3可知,失拟项P值=0.080 3>0.05,不显著,说明没有产生失拟现象;而模型P值<0.000 1,表明建立的模型是高度显著的,由此得出该模型的预测值与实际值比较相符,试验结果可靠。由P值可以看出,一次项A、D,交互项CD,二次项B2对结果影响显著(P<0.05);一次项C,二次项A2、C2、D2对结果影响极显著(P<0.01)。各因素对花生酱油制曲条件的影响依次为:制曲温度>接种量>花生粕与小麦麸皮质量比>制曲时间。

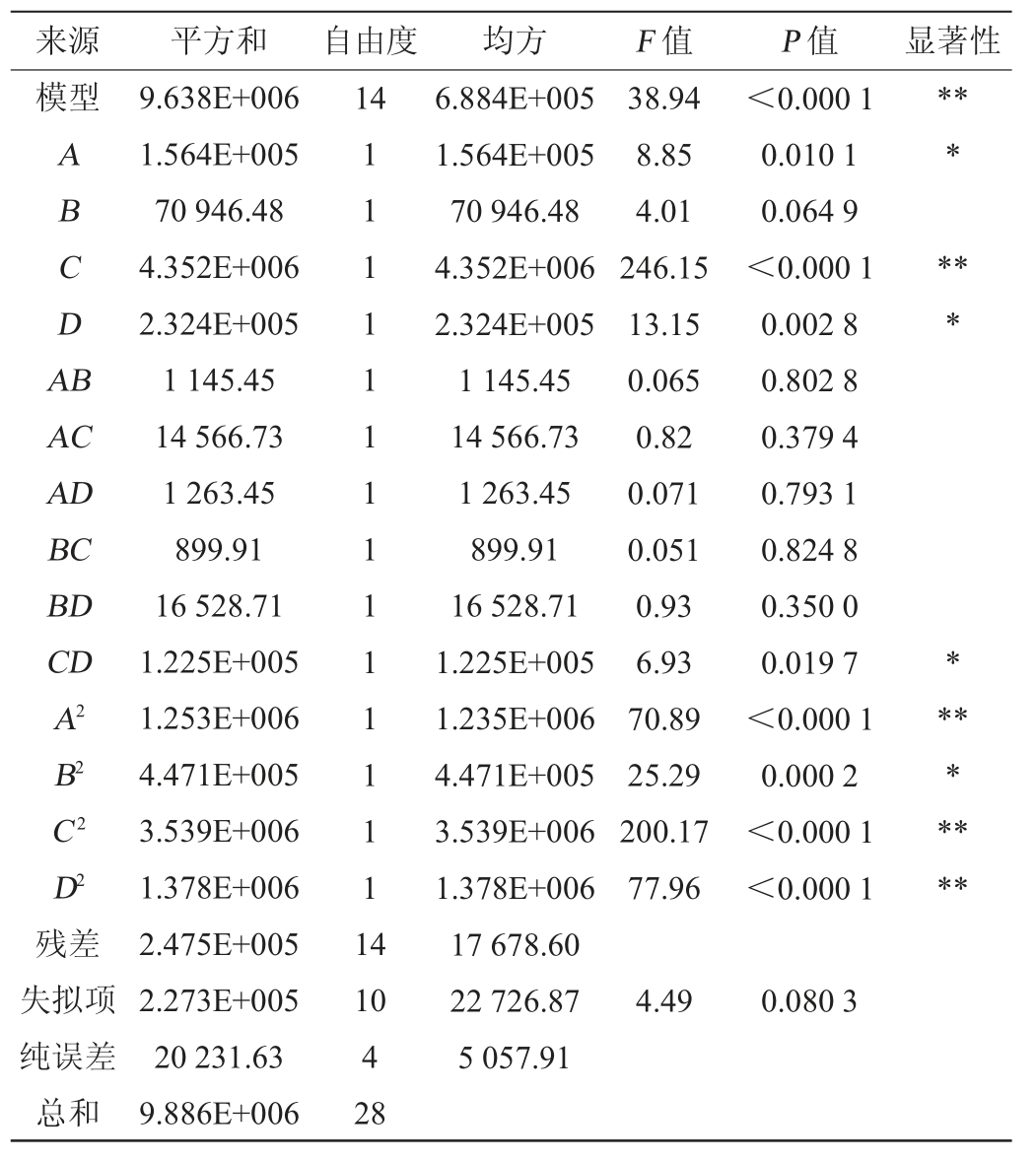

由图5可知,制曲温度与接种量之间交互作用显著,原料质量比与制曲温度、制曲温度与制曲时间、接种量与原料质量比、制曲时间与接种量、原料质量比与制曲时间之间交互作用不显著。通过响应面的坡度陡峭程度可以看出,制曲温度影响最大,其次是接种量、原料质量比、制曲时间,与方差分析结果一致。

图5 各因素交互作用对成曲中性蛋白酶酶活影响的响应面及等高线

Fig.5 Response surface plots and contour lines of effects of interaction between each factor on neutral protease activity of koji

根据建立的模型优化后的工艺条件为花生粕与小麦麸皮质量比8.3∶1.7、米曲霉接种量0.63%、制曲时间23.7 h、制曲温度31.7 ℃。在此条件下,中性蛋白酶活力预测值为2 443.79 U/g。为检验响应面试验结果的可靠性,对最优工艺参数进行验证试验,考虑到实际操作的可行性,将验证条件修正为花生粕与小麦麸皮质量比8∶2、米曲霉接种量0.65%、制曲时间24 h、制曲温度32 ℃。在此优化制曲工艺条件下,成曲的中性蛋白酶活实际值为(2 493.67±7.70)U/g,与预测值基本一致,表明所建模型预测花生酱油成曲的中性蛋白酶活是准确可行的。

2.3 工艺优化后花生粕成曲酶活力的检测

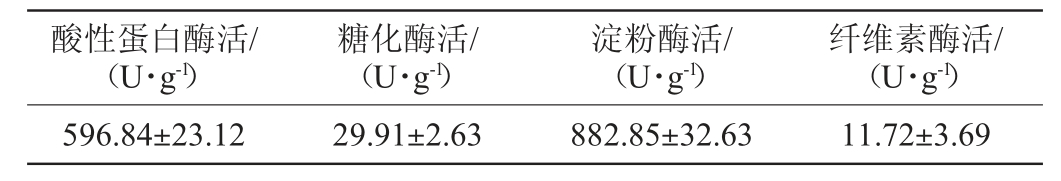

米曲霉是酱油发酵过程中起关键性作用的菌株,确保各种活性酶类的生成[28-29]。其中蛋白酶可将蛋白质分解成游离氨基酸、多肽和小分子短肽等,在酱油风味品质的形成上影响重要[30-32];糖化酶、淀粉酶可促进碳水化合物的水解、释放,生成小分子多糖、单糖等,影响酱油糖类物质的组成和美拉德反应,进而影响酱油的滋味和香气[33-35];纤维素酶可以降解酱油原料的植物性细胞壁,提高蛋白质和碳水化合物酶类的效率,提高澄清性[36-37]。因此,按照优化后的制曲工艺,对花生粕成曲的酸性蛋白酶活、糖化酶活、淀粉酶活和纤维素酶活进行了测定,结果见表4。由表4可知,4种酶活与传统酱油蛋白原料的酶活相近[38-40]。

表4 优化工艺后花生粕成曲的酶活

Table 4 Enzyme activity of peanut meal koji after process optimization

3 结论

本试验以花生粕和小麦麸皮为原料,利用传统酱油制曲工艺,对花生酱油制曲阶段的原料质量比、米曲霉接种量、制曲时间和制曲温度进行了单因素试验和响应面试验设计,得到了花生粕酱油制曲工艺最佳条件为:花生粕与小麦麸皮质量比8∶2、米曲霉As3.042接种量0.65%、制曲时间24 h、制曲温度32 ℃。此优化制曲工艺条件下,中性蛋白酶活(2 493.67±7.70)U/g、酸性蛋白酶活(596.84±23.12)U/g、糖化酶活(29.91±2.63)U/g、淀粉酶活(882.85±32.63)U/g、纤维素酶活(11.72±3.69)U/g。结果表明,用花生粕代替传统酱油制曲的蛋白质原料是可行的,这为制取花生酱油提供了基础,扩展了花生粕的利用途径。

[1]李傲辰.大豆的主要营养成分及营养价值研究进展[J].现代农业科技,2020,781(23):213-214,218.

[2]杨京.2020 年中国大豆市场分析[N].粮油市场报,2021-02-20(B04).

[3]张立伟.全球粮食供应充裕下的国际市场价格上涨原因及对国内市场的影响[J].粮食问题研究,2021,1(1):40-45.

[4]梅娜,周文明,胡晓玉,等.花生粕营养成分分析[J].西北农业学报,2007,16(3):96-99.

[5]刘庆芳,蒋竹青,贾敏,等.花生粕综合利用研究进展[J].食品研究与开发,2017,38(7):192-195.

[6]成晓苑,曹燕飞,王一冉,等.挤压花生粕酿造酱油中挤压参数对蛋白质消化率的影响[J].中国调味品,2017,42(1):85-88,94.

[7]成晓苑.挤压花生粕酿造酱油的试验研究[D].淄博:山东理工大学,2017.

[8]郝确.花生饼粕制作酱油的工艺研究[J].中国酿造,1990,9(4):31-33.

[9]叶茂,张远平,谭才邓.花生粕发酵生产酱油制曲工艺的研究[J].食品科技,2014,39(10):297-301.

[10]刘晶晶.风味酵母与米曲霉协同制曲酿造酱油的研究[D].武汉:湖北工业大学,2015.

[11]孙莉,胡文康,黄瑶,等.非耐盐乳酸菌与米曲霉共生酿造酱油的研究[J].中国调味品,2020,45(5):13-18.

[12]郑东影,陈玮,张卫卫,等.福林酚法测定酿酒白曲酸性蛋白酶活力的条件试验[J].酿酒,2020,47(2):63-66.

[13]冷云伟.酱油曲中米曲霉及制曲工艺的研究[D].无锡:江南大学,2004.

[14]苏永健.数字显示水分测定仪检测研究[J].中国计量,2020,300(11):116-117.

[15]陶厚永,曹伟.多项式回归与响应面分析的原理及应用[J].统计与决策,2020,36(8):36-40.

[16]欧阳珊,冯云子,徐欢欢,等.酱油制曲过程中蛋白质的降解规律研究[J].食品工业科技,2012,33(7):195-197,339.

[17]张杰,熊文,崔成斌,等.米曲霉沪酿3.042 发酵酱油制曲的条件优化[J].中国调味品,2015,40(8):48-53.

[18]ZHAO G Z,HOU L H,YAO Y P,et al.Comparative proteome analysis of Aspergillus oryzae 3.042 and A.oryzae 100-8 strains:towards the production of different soy sauce flavors[J].J Proteomics,2012,75(13):3914-3924.

[19]谢承佳,庄琪.酱油制曲研究进展[J].中国调味品,2017,42(6):77-80.

[20]林彦彬.酱油酿造工艺中制曲阶段的研究[D].保定:河北大学,2008.

[21]姚永明.酱油制曲与发酵工艺的实验研究[D].长春:吉林大学,2006.

[22]ZHAO G Z,LI J J,ZHENG F P,et al.The fermentation properties and microbial diversity of soy sauce fermented by germinated soybean[J]. J Sci Food Agr,2020,101(7):2920-2929.

[23]宗玉梅,林巧,赵树东,等.米曲霉培养条件及培养基配方优化的研究[J].现代食品,2019(5):170-175.

[24]谢善慈,杨瑞.米曲霉制曲条件的研究[J].酿酒科技,2009(3):43-45.

[25]张海珍,蒋予箭,陈敏.多菌种制曲与发酵在酿造酱油中的应用现状[J].中国酿造,2008,27(17):1-4.

[26]张玲,梁妍,陈善美,等.以花生饼制花生酱的双菌种制曲工艺研究[J].中国调味品,2017,42(6):86-92.

[27]舒亦雄,徐秀芬,李登,等.虾壳酱油制曲条件研究[J].中国调味品,2020,45(7):108-113,119.

[28]路怀金.米曲霉的酶系特性及其对酱油风味品质影响研究[D].广州:华南理工大学,2020.

[29]童佳.米曲霉发酵高盐稀态酱油过程中挥发性风味物质及蛋白酶表达规律研究[D].无锡:江南大学,2017.

[30]KIERS J L,LAEKEN A E V,ROMBOUTS F M,et al.In vitro digestibility of bacillus fermented soya bean[J].Int J Food Microbiol,2000,60(2-3):163-169.

[31]HAN B Z,ROMBOUTS F M,NOUT M J R.Amino acid profiles of sufu,a Chinese fermented soybean food[J].J Food Compos Anal,2004,17:689-698.

[32]ZHAO G Z,DING L L,YAO Y P,et al.Extracellular proteome analysis and flavor formation during soy sauce fermentation[J].Front Microbiol,2018,9:1872.

[33]林祖申.将淀粉酶液化工艺应用于酱油酿造工艺的研究[J].中国酿造,2004,23(1):17-18,21.

[34] CHARVE J,MANGANIELLO S,GLABASNIA A.Analysis of umami taste compounds in a fermented corn sauce by means of sensory-guided fractionation[J].J Agr Food Chem,2018,66(8):1863-1871.

[35]LI P,TANG H,SHI C,et al.Untargeted metabolomics analysis of Mucor racemosus Douchi fermentation process by gas chromatography with timeof-flight mass spectrometry[J].Food Sci Nutr,2019,7(5):1865-1874.

[36]胡宝东,邱树毅,周鸿翔,等.酱香型大曲的理化指标、水解酶系、微生物产酶的关系研究[J].现代食品科技,2017,33(2):99-106.

[37]颜喆.米曲霉菌株筛选及双菌株制曲在酱醪发酵中的应用[D].广州:华南农业大学,2016.

[38]谭永水,郭琳,刘新利,等.三种酱油发酵曲霉酶活力的比较[J].中国调味品,2017,42(11):24-28.

[39]万萍,孙杰,周琳,等.酱油制曲工艺条件的影响研究[J].食品与发酵科技,2018,54(4):71-74.

[40]黄俊伟,彭睆睆,崔春,等.全小麦固体制曲条件优化研究[J].食品工业科技,2015,36(24):155-158.