山西老陈醋必须经过“蒸、酵、熏、淋、陈”五道工序,即以高梁、麸皮、谷糠等为主要原料,经酒精发酵、醋酸发酵、熏醅、淋醋、陈酿等工序酿造而成,特别是陈酿对其质量风味有重要意义[1]。老陈醋含有丰富的有机酸、氨基酸、糖类和香气成分[1-3],酸味物质主要是有机酸产生,包括挥发酸和不挥发酸,挥发酸以醋酸为主,不挥发酸以乳酸、酒石酸、琥珀酸等为主,可以削弱醋酸的刺激感,柔和口感[4-6];氨基酸可以柔和鲜味、调和香气,是重要的风味物质或风味前驱物[7],氨基酸态氮可以反映老陈醋中氨基酸总量的水平。不挥发酸和氨基酸态氮的含量对老陈醋风味和口感具有重要作用,为保证老陈醋的质量和风味,判断和筛选陈酿达标的老陈醋,对陈酿期的半成品醋的检验必不可少。目前生产上多采用蒸馏-滴定和甲醛法测定不挥发酸、氨基酸态氮的含量,但这些方法耗时、耗力、污染环境且具有一定的毒性。

近红外光谱技术(near-infrared spectroscopy technique,NIST)的研对象主要是含氢基团(OH、SH、CH、NH等),具备高速率、低能耗、无损分析、在线实时分析、零污染等特点,可以满足各类复杂样品的检测[8-10],该技术广泛应用于各类食品的原材料筛选检测、生产过程中主要质量参数的检测和品质评价[11],有利于生产实现动态监控[12]。近年来,分析液态食品中的氨基酸态氮、各类有机酸的报道可见于相关文献[13-14],应用于食醋中总酸、无盐固形物、还原糖等指标的分析也有诸多报道[15-16]。但采用近红外光谱技术对食醋中不挥发酸、氨基酸肽氮含量检测的文献较少。

本研究以紫林老陈醋陈酿期的半成品醋样为实验材料,采用近红外光谱技术结合国标理化法测定不挥发酸、氨基酸态氮的含量,利用改进的偏最小二乘法进行建模,预测不挥发酸、氨基酸态氮的含量。

1 材料与方法

1.1 材料与试剂

醋样:山西紫林醋业股份有限公司处于陈酿期的半成品醋样。

氢氧化钠:天津市汇杭化工科技有限公司;酚酞:天津欧博凯化工有限公司;甲醛:天津市登丰化学品有限公司。

1.2 仪器与设备

NIRSTMDS2500近红外光谱仪:福斯华(北京)科贸有限公司;78-1型磁力加热搅拌器:江苏省金坛市荣华仪器制造有限公司;AR124CN电子分析天平:奥豪斯科技有限公司。

1.3 方法

1.3.1 理化分析

试验所需的食醋均为取样于不同陈酿期、不同陈酿池的半成品,分别对其不挥发酸、氨基酸态氮的含量进行检测,不挥发酸的含量按照GB 18187—2000《酿造食醋》中规定的方法检测[17];氨基酸态氮的含量按照GB 18186—2000《酿造酱油》中规定的方法检测[18]。

1.3.2 近红外光谱及化学值的采集

利用福斯NIRS2500近红外光谱仪,光源为卤钨灯,分辨率为2 nm,选用波长范围为400~2 500 nm,在室温(25±3)℃环境下,采用专门配备的浆装杯装入样品液约2 mL,通过电机带动样品杯旋转来照射陈酿期半成品样品,有多个点参与反射测量,促使样品的多个部分被扫描,每个样品分别重复装样2次,获得准确的样品平均光谱结果。将国标法的化学值录入系统,并与光谱信息一一对应。

1.3.3 光谱的预处理与定标方程(模型)的建立

由于食醋的成分多样性、复杂性,采集到的光谱信息通常还会带有一定的噪音,采用适当的方法对光谱进行预处理,可以消除一些非目标因素对定标方程的干扰[19]。将采集到的的光谱及化学值信息从光谱仪设备导出,用专门配备的建模软件WinISI进行筛选,分别采用不同的5种数学预处理方式和5种散射校正手段,结合改良的偏最小二乘法,进行定标方程的建立。

1.3.4 定标方程的评价

一个定标方程的成功与否,通常以以下几个指标来决定:定标相关系数(regression squared,RSQ),即定标方程对定标样品变异所能描述的百分比;定标标准差(standard error of calibration,SEC),即建立的定标方程对定标样品进行验证,近红外法预测值和国标法实验值的标准差;为进一步验证和考察模型的准确度,采用内部交叉验证(即定标建模采用交叉计算,以定标部分预测非定标样部分),近红外预测值和国标法实验值的相关系数即内部交叉验相关系数(1-VR),近红外预测值和国标法实验值的标准差即内部交叉验证标准差(standard error of cross-validation,SECV);此外再选一组未参与定标的样品组成外部验证样品集,进行外部验证[20]。其中SEC和SECV及两者之间的差值越小越好,RSQ和1-VR越接近1表明定标方程适应性越强、性能越好,且1-VR和SECV说服力更强[21]。

2 结果与分析

2.1 理化分析

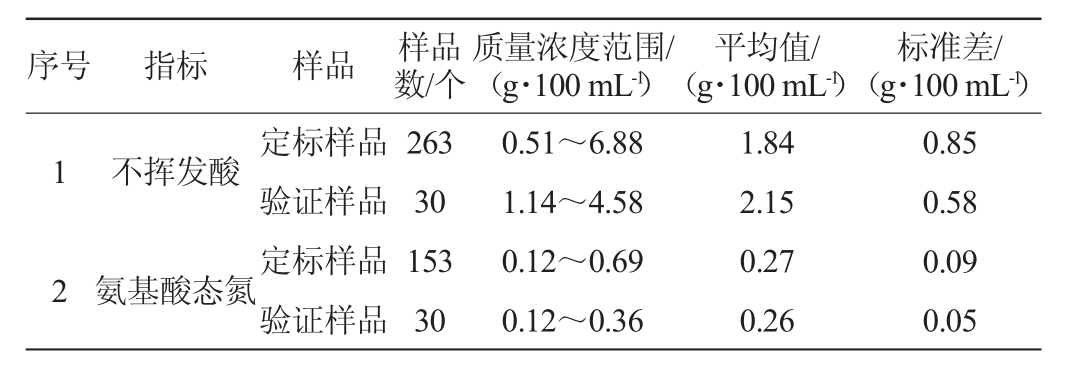

利用国标法分别测定处于陈酿期半成品醋样的不挥发酸和氨基酸态氮含量,每个样品重复测定2次,确保同一样品平行试验的测定差不得超过规定范围(不挥发酸测定差≤0.04 g/100,氨基酸态氮测定差≤0.03 g/100 mL)。选取一定数量具有代表性的样品作为定标样品,来建立定标方程,30个样品作为外部验证样品。由表1可知,不挥发酸和氨基酸态氮含量的范围分别为0.51~6.88 g/100 mL、0.12~0.69 g/100 mL,标准差分别为0.85 g/100 mL、0.09 g/100 mL,可见定标样品浓度范围很宽,能较好的对指标含量进行预测;外部验证样品的浓度范围较宽,分别为1.14~4.58 g/100 mL、0.12~0.36g/100mL,标准差分别为0.58g/100mL、0.05g/100mL,均在定标样品内,也能较好的进行外部验证。

表1 定标样品与验证样品国标法检验结果

Table 1 Calibration and validation results of national standard method

2.2 定标方程的建立及评价

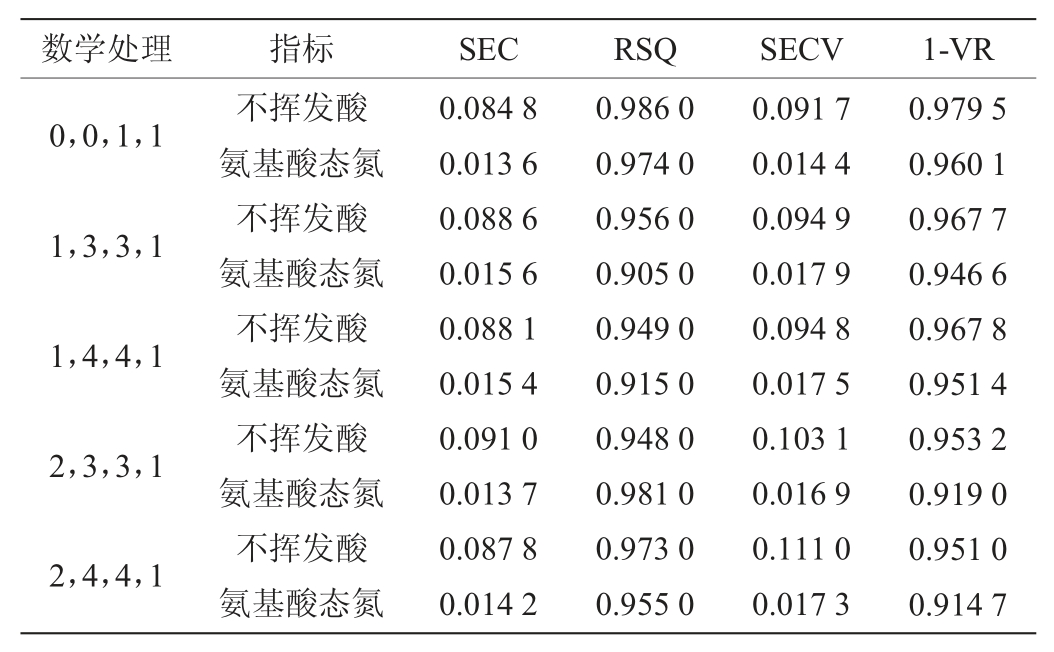

2.2.1 不同数学预处理方式的模型分析

利用WinISI定标软件进行优化,结合5种不同的数学预处理方式(数学处理方式四位数字:第一位表示求导阶数,第二位表示导数处理的间隙点,第三位表示一次平滑,第四位表示二次平滑(通常默认为1),采用改进的偏最小二乘法建立定标方程,结果见表2所示。通过0,0,1,1参数的数学处理(原始光谱不求导),可知不挥发酸、氨基酸态氮的SEC和SECV均小于其他处理方法,且其相关系数最高(RSQ和1-VR),氨基酸态氮经过二阶求导(2,3,3,1)的RSQ虽然最高,但SEC与SECV差别较大,且1-VR较低。综合判断对光谱不进行求导(0,0,1,1)的结果优于经过求导的结果。

表2 不同数学方法的定标回归方程结果

Table 2 Results of calibration regression equation with different mathematical methods

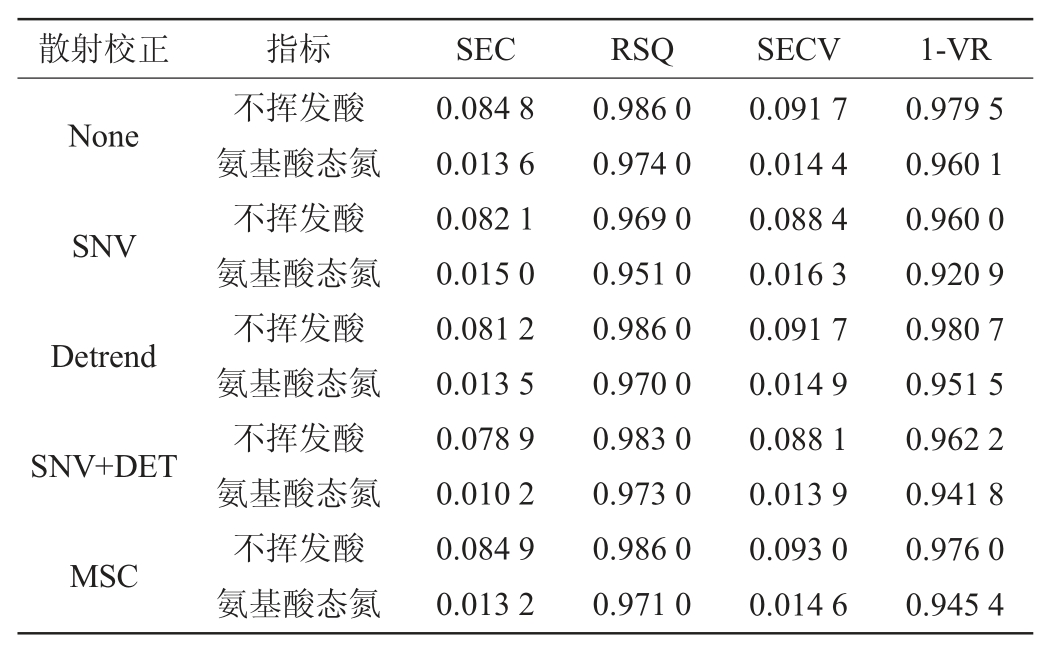

2.2.2 不同散射方式的模型分析

用WinISI定标软件选用原始光谱(不进行求导处理),再分别采用5种不同的散射校正处理手段,结合改进的偏最小二乘法建立模型,结果见表3。通过None、Detrend和MSC三种散射校正方法后不挥发酸的定标相关系数最高(RSQ=0.986 0),经MSC处理的1-VR相对最低,SEC与SECV最大,Detrend处理后的1-VR表现最优,但SEC与SECV之间的差距也最大,None处理后综合表现相对较好;经过SNV+DET散射处理后,氨基酸态氮的SEC和SECV最低,但其SEC与SECV差距相对其他处理方式而言最大,且1-VR较低,经None原始散射的相关系数最高(RSQ=0.9740,1-VR=0.9601),且SEC与SECV之间的差距最小。综上所述,结合模型的快捷性和适用性,判断对光谱不进行求导并利用None即原始散射的结果优于其他散射校正的结果。

表3 不同数学方法的定标回归方程结果

Table 3 Results of calibration regression equation with different mathematical methods

注:None(原始散射/无散射处理);SNV(标准正常化处理);SNV+DET(标准正常化处理+去偏差技术)Detrend(去偏差技术);MSC(多元散射校正技术)。

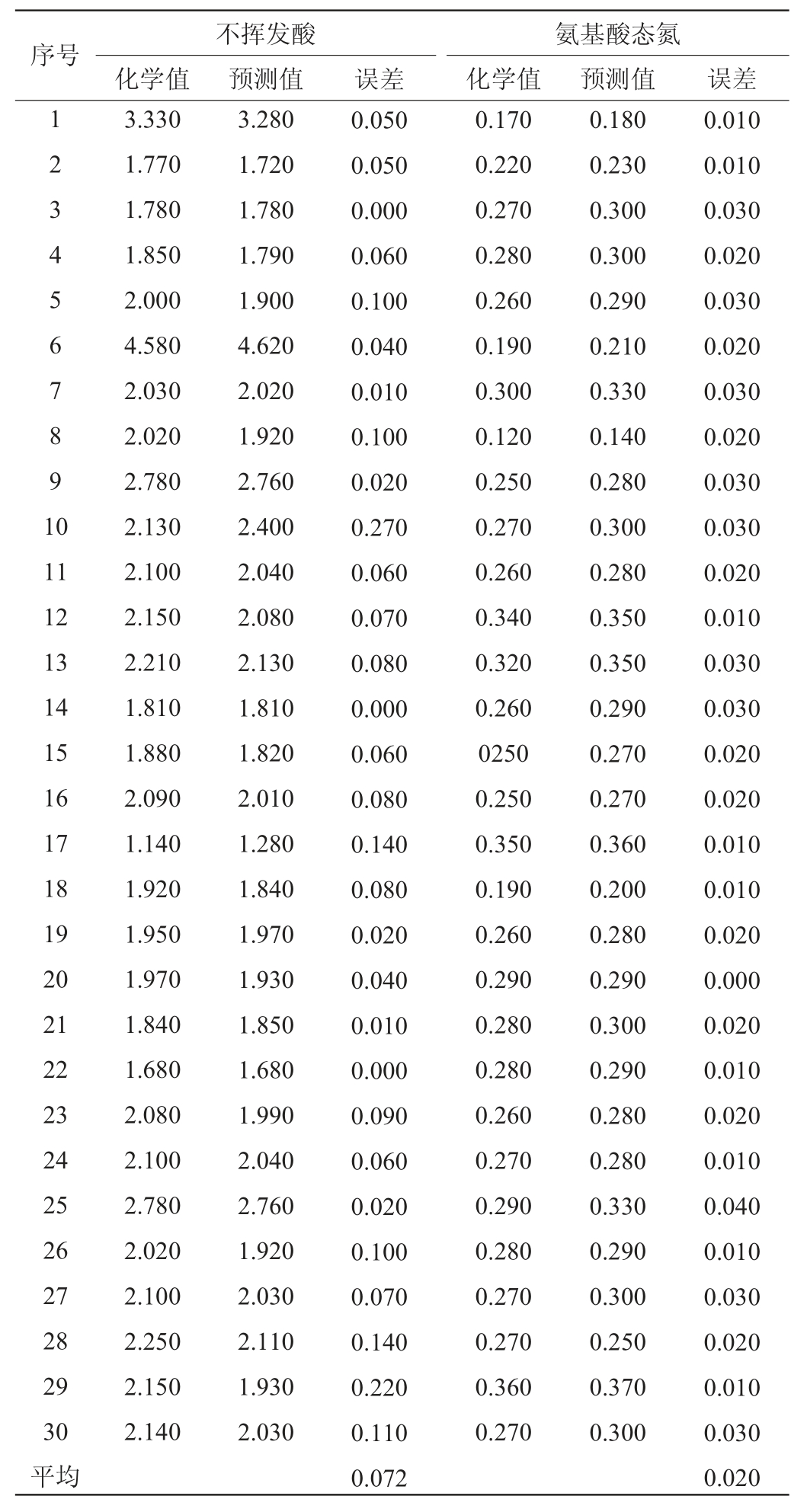

2.3 外部验证

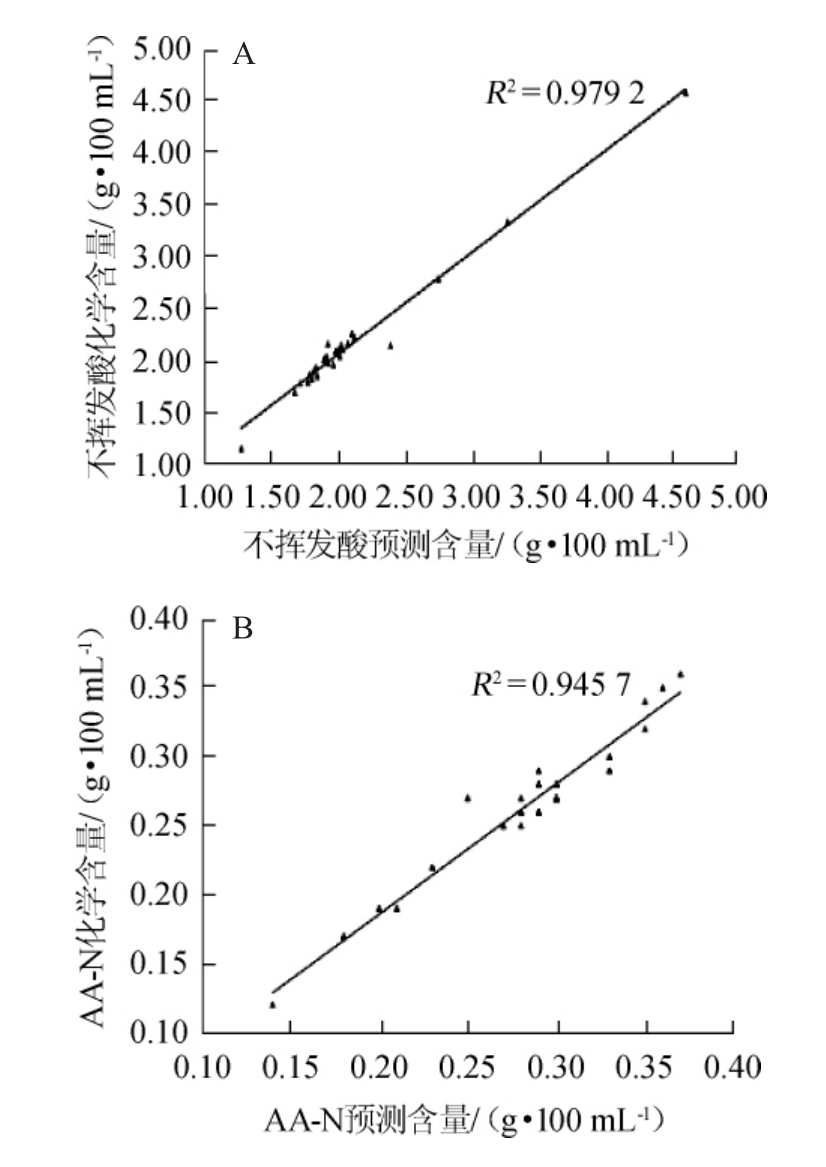

为进一步验证模型的实际应用性和准确度,选取30个未参与定标的样品,利用定模型扫描该组样品获得预测值,再与经过传统国标法测得的化学值进行一一比对,结果见表4。由表4可知,不挥发酸的误差范围为0.000~0.270g/100mL,平均误差为0.072 g/100 mL,氨基酸态氮的误差范围为0.000~0.040 g/100 mL,平均误差为0.020 g/100 mL。由图1可知,不挥发酸、氨基酸态氮的预测值与化学值之间的相关性,均高于0.900 0,分别为0.979 2、0.945 7,表明该模型的预测能力较好。

表4 不挥发酸及氨基酸态氮的化学值和预测值结果

Table 4 Chemical value and prediction value of non-volatile acids and amino acid nitrogen g/100 mL

图1 不挥发酸(A)及氨基酸态氮(B)含量的预测值和化学值相关性散点图

Fig.1 Scatterplot of correlation between predicted value and chemical value of non-volatile acids (A) and amino acid nitrogen (B)

3 结论

通过选择合适的数学预处理和散射校正的方法,建立了较优的预测不挥发酸和氨基酸态氮含量的定标方程(模型),不挥发酸定标决定系数(RSQ=0.986 0),定标标准差(SEC=0.084 8),内部交叉验证决定系数(1-VR=0.979 5),内部交叉验证标准差(SECV=0.091 7);AA-N定标决定系数(RSQ=0.974 0),定标标准差(SEC=0.013 6),内部交叉验证决定系数(1-VR=0.960 1),内部交叉验证标准差(SECV=0.014 4),选取30份样未参与定标的样品,以化学值作为真实值,与预测值相比,预测不挥发酸含量时最小误差为0 g/100 mL,平均误差为0.072 g/100 mL,预测氨基酸态氮含量时最小误差为0 g/100 mL,平均误差为0.020 g/100 mL。结果表明,可将近红外光谱技术应用于老陈醋陈酿过程中半成品醋样的不挥发酸、氨基酸态氮的测定,以便快速评价醋品的质量。由于该方法是一种依赖化学值建立的间接手段,因此不可以作为仲裁结果,但其对际生产过程中品质控制具有重要意义,可为探讨处于不同陈酿期老陈醋中有效物质的变化规律,筛选最佳品质及口感的老陈醋,提供一种高效便捷的评价技术手段,可降低能耗和成本,大大提高企业产品质量检测速度和内部过程控制效率。

[1]ZHU Y P,ZHANG F F,ZHANG C N,et al.Dynamic microbial succession of Shanxi aged vinegar and its correlation with flavor metabolites during different stages of acetic acid fermentation[J].Sci Rep,2018,8(8612):1-10.

[2]ZHANG X,WANG P,XU D D,et al.Aroma patterns of Beijing rice vinegar and their potential biomarker for traditional Chinese cereal vinegars[J].Food Res Int,2019,119:398-410.

[3]吕艳歌,马海乐,张志燕,等.山西老陈醋醋酸发酵过程中有机酸的变化分析[J].中国酿造,2013,32(5):55-58.

[4]吴鸣.食醋质量与微量成分分析[J].江苏调味副食品,2004,21(B10):13-16.

[5]GIUDICI P,陈福生,杨浩然,等.中国谷物醋的感官风味特征分析[J].中国酿造,2017,36(9):1-5.

[6]郑宇,赵翠梅,吴亚楠,等.山西老陈醋风味物质组成特征及风味轮分析[J].食品科学技术学报,2019,37(4):24-34.

[7]王争争,张磊,李婷,等.不同陈酿期山西老陈醋中氨基酸成分的变化研究[J].食品工程,2015(2):52-54.

[8]HE C,CHEN L,CHEN L J,et al.A rapid and accurate method for on-line measurement of straw-coal blends using near infrared spectroscopy[J].Bioresource Technol,2012,110:314-320.

[9]GAYDOU V,KISTER J,DUPUY N.Evaluation of multiblock NIR/MIR PLS predictive models to detect adulteration of diesel/biodiesel blends by vegetal oil[J].Chemomet Intell Laborat Syst,2011,106(2):190-197.

[10]李瑞丽,刘玉叶,李文伟,等.利用近红外光谱技术快速检测配方烟丝掺配均匀性[J].食品与机械,2019,35(5):83-87.

[11]孙晓丹.基于化学计量学方法和FT-IR 光谱的橄榄油品质分析[D].郑州:郑州大学,2015.

[12]王龙,朱荣光,段宏伟,等.光学快速分析技术在食品掺假检测中的应用[J].食品与机械,2016,32(3):235-238.

[13]樊双喜,钟其顶,李国辉,等.近红外光谱法快速检测黄酒中氨基酸态氮的模型优化研究[J].酿酒科技,2015(5):11-14.

[14]田晶,李巧玲.近红外光谱法快速检测梨汁中柠檬酸和L-苹果酸含量[J].食品工业科技,2018,39(20):227-232.

[15]郝勇,余永建,朱胜虎.食醋总酸和还原糖含量近红外光谱检测模型的优化研究[J].西北农林科技大学学报(自然科学版),2013,41(5):94-98.

[16]吴远远,陆辉山,高强,等.基于近红外光谱技术的老陈醋可溶性固形物定量分析[J].中国酿造,2016,35(8):69-72.

[17]国家质量技术监督局.GB 18187—2000 酿造食醋[S].北京:中国标准出版社,2000.

[18]国家质量技术监督局.GB 18186—2000 酿造酱油[S].北京:中国标准出版社,2000.

[19]彭严芳.近红外光谱特征波段解析方法研究[D].北京:北京中医药大学,2014.

[20]HE C,YANG Z L,HUANG G Q,et al.Qualitative and quantitative analysis of straw content in straw-coal blends using Vis/NIR spectroscopy[J].Transact Chinese Soc Agr Eng,2013,29(17):188-195.

[21]韩智彪,郭小平.棉子油分近红外光谱测定技术研究[J].中国农学通报,2014,30(3):173-177.