牛奶营养丰富,能够提供维持人体健康需要的膳食营养素[1]。对生牛乳、生羊乳或乳粉进行发酵处理,还可以产生帮助机体肠胃蠕动和胃液分泌的有机酸[2],维持机体健康。

发酵乳即此类乳制品的统称,其中包括干酪、酸牛乳、发酵奶油、开菲尔等繁多种类[3],张兰威[4]根据发酵乳发酵过程中的优势菌种不同,将其划分为了Ⅰ型、Ⅱ型、Ⅲ型和Ⅳ型。发酵乳的pH一般较低,酸性条件可以抑制大部分细菌的生长繁殖,但无法抑制耐酸性微生物(如霉菌、酵母菌等)的污染[5]。经研究发现,植物乳杆菌和副干酪乳杆菌对霉菌发酵乳有明显的抑菌效果[6]。

随着我国居民生活质量的提高,越来越多的人开始重视乳制品的摄入,近年来我国发酵乳制品的产销量持续攀升[7]。发酵乳制品中的风味物质一般是由发酵菌群产生的乳酸和各种挥发性有机芳香物质组成的,其中包括碳氢化合物、酯类、醇类、醛类等[8-9]。根据周海珍[10]的研究,在霉菌发酵牛乳制备干酪工艺中宜选用卡地干酪青霉组中的白酪青霉,有助于发酵乳制品中风味物质的产生。当生牛乳等天然奶产品被酶解后,产品的奶香更为柔和适口,且增加了乳制品的风味[11]。在乳品行业中,应用酶解反应可有效改善乳制品的品质[12]。其中乳脂肪更是与乳制品的感官品质关系密切[13],在被酶解的过程中可以产生大量风味物质,不仅使产品更具风味,而且可以延长产品的保质期、增加体系的稳定性[14]。发酵乳酶解后会产生一些非挥发性风味物质,如游离氨基酸(free amino acid,FAA)和游离脂肪酸(free fat acid,FFA)。一般用高效液相色谱法测定游离氨基酸,用气相色谱法测定游离脂肪酸;对于一些挥发性风味物质主要采用气相色谱-质谱联用(gas chromatographymass spectrometry,GC-MS)进行研究[15-16]。

本试验通过采用脂肪酶和蛋白酶对霉菌发酵乳进行酶解,以酶解液的游离脂肪酸含量、脂解率和游离氨基酸含量为检测指标,采用单因素及正交试验优化脂肪酶和蛋白酶酶解工艺条件,以获得风味物质丰富的发酵乳产品,为进一步增强牛乳风味的研究与应用提供了基础。

1 材料与方法

1.1 材料与试剂

全脂乳粉:新疆天牛乳业有限公司;脂肪酶PICCANTASER800(10000U/g)、蛋白酶MAXIPROCPP(15100U/g):帝斯曼(中国)有限公司;卡地青霉(Penicilium candidum):杜邦丹尼斯克公司;所有分离用有机溶剂(分析纯):天津市北方天医化学试剂厂。

1.2 仪器与设备

LE438系列pH电极,AB204-N型电子分析天平:梅勒特-托利多仪器(上海)有限公司;GZX-9030MBE电热鼓风干燥箱:上海博讯实业有限公司医疗设备厂;TG16-WS台式高速离心机:湖南湘仪实验室仪器开发有限公司;HJ-6A数显恒温多头磁力搅拌器:上海易友仪器有限公司。

1.3 实验方法

1.3.1 霉菌发酵乳的制备

将全脂乳粉以1∶5(g∶mL)的比例溶解倒入无菌三角瓶中,进行105 ℃、15 min灭菌处理,在无菌条件下接种5%活化后的卡地青霉霉菌,于29℃、95r/min恒温摇床培养4 d[17]。

1.3.2 脂肪酶酶解工艺条件优化

以脂肪酶酶解液FFA含量和脂解率为评价指标,分别考察脂肪酶添加量(0、0.5%、1.0%、1.5%、2.0%、2.5%)、酶解温度(40 ℃、45 ℃、50 ℃、55 ℃、60 ℃)及酶解时间(3 h、4 h、5 h、6 h、7 h)对脂肪酶酶解的影响。

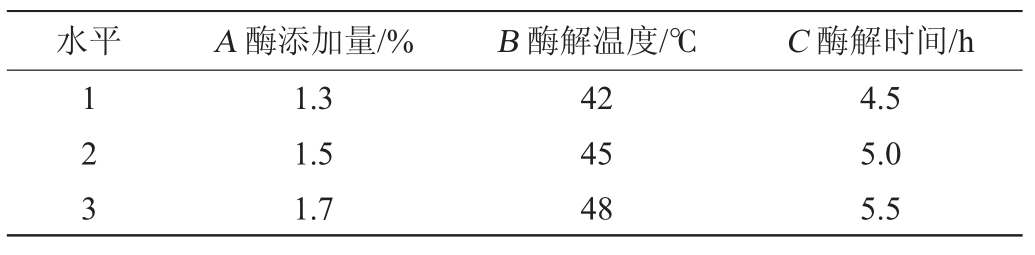

在单因素试验的基础上,以脂肪酶添加量(A)、酶解温度(B)和酶解时间(C)为3个因素,每个因素选择3个水平,以酶解后发酵乳的FFA含量为评价指标,设计L9(33)正交试验优化酶解工艺条件,脂肪酶酶解条件优化正交试验因素与水平见表1。

表1 脂肪酶酶解条件优化正交试验因素与水平

Table 1 Factors and levels of orthogonal tests for enzymatic hydrolysis conditions optimization by lipase

1.3.3 蛋白酶酶解工艺条件优化

以蛋白酶酶解液FAA含量为评价指标,分别考察蛋白酶添加量(0、0.05%、0.1%、0.15%、0.2%、0.25%)、酶解温度(40 ℃、45 ℃、50 ℃、55 ℃、60 ℃)及酶解时间(3 h、4 h、5 h、6 h、7 h)对蛋白酶酶解的影响。

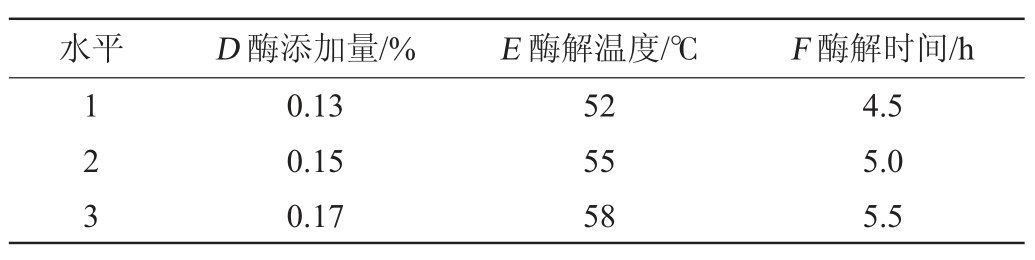

在单因素试验的基础上,以蛋白酶添加量(D)、酶解温度(E)和酶解时间(F)为3个因素,每个因素选择3个水平,以酶解后发酵乳的FAA含量为评价指标,设计L9(33)正交试验优化酶解工艺条件,蛋白酶酶解条件优化正交试验因素与水平见表2。

表2 蛋白酶酶解条件优化正交试验因素与水平

Table 2 Factors and levels of orthogonal tests for enzymatic hydrolysis conditions optimization by protease

1.3.4 测定方法

游离脂肪酸含量(FFA):采用滴定法进行测定[18];游离氨基酸(FAA)含量:采用甲醛滴定法进行测定[19-20]。

酸值根据标准LS/T 6107—2012《动植物油脂酸值和酸度测定自动滴定分析仪法》进行测定;皂化值根据标准GB/T 5534—2008《动植物油脂皂化值的测定》进行测定,并做空白对照实验。

脂解率计算公式如下:

式中:AV为酸值,mg/g;SV为皂化值,mg/g。

2 结果与分析

2.1 脂肪酶酶解工艺条件优化单因素试验结果

2.1.1 酶添加量对发酵乳风味物质中FFA含量和脂解率的影响

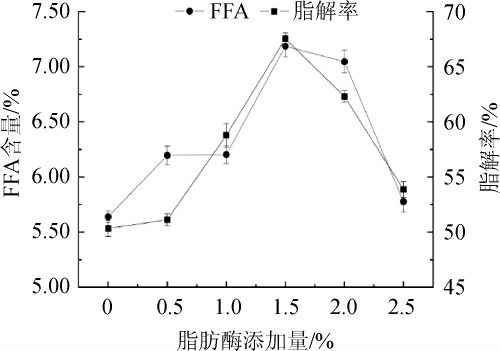

图1 不同脂肪酶添加量对脂肪酶酶解发酵液游离脂肪酸和脂解率的影响

Fig.1 Effects of different lipase additions on free fatty acid and lipid hydrolysis rate of fermentation liquid by lipase

由图1可知,在脂肪酶添加量为1.5%时,FFA含量和脂解率最大,分别为7.19%和67.54%。当酶底物的添加量和底物达到合适的配比时,酶的反应效果会更好,酶活力也相对较强,添加量过多或过少会使酶和底物的接触过大或不足,反应效果会受影响,导致酶解过度或不足,产生的FFA含量少。因此选择脂肪酶的最佳添加量为1.5%进行后续试验。

2.1.2 酶解温度对发酵乳风味物质中FFA含量和脂解率的影响

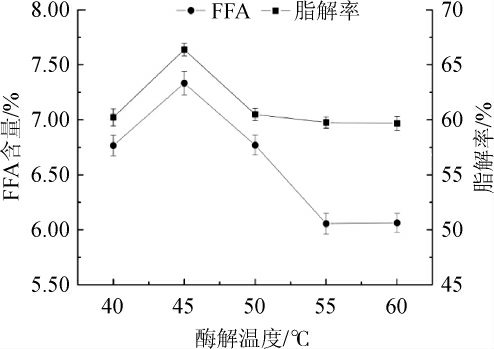

图2 不同酶解温度对脂肪酶酶解发酵液游离脂肪酸和脂解率的影响

Fig.2 Effects of different enzymatic hydrolysis temperature on free fatty acid and lipid hydrolysis rate in fermentation liquid by lipase

由图2可知,酶解温度在45 ℃时发酵液的FFA含量和脂解率最高,分别为7.33%和66.39%。当酶解温度低于45 ℃之前酶活力不高,酶解反应不彻底,酶解效果不佳;当酶解温度高于45 ℃之后,会使酶活力下降,使得酶解反应进行缓慢,FFA含量和脂解率较低。因此选择脂肪酶的最佳酶解温度为45 ℃进行后续试验。

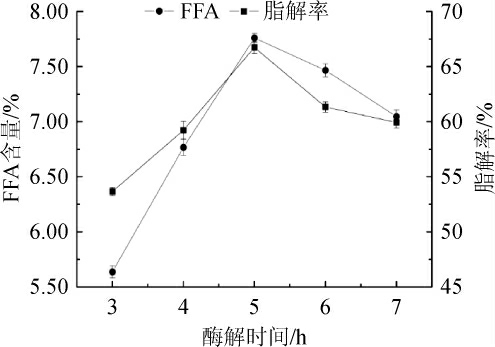

2.1.3 酶解时间对发酵乳风味物质中FFA含量和脂解率的影响

图3 不同酶解时间对脂肪酶酶解发酵液游离脂肪酸和脂解率的影响

Fig.3 Effects of different enzymatic hydrolysis times on free fatty acid and lipid hydrolysis rate in fermentation liquid by lipase

由图3可知,酶解5 h后得到的发酵液FFA含量和脂解率最高,分别为7.76%和66.73%。在3~5 h时,随着酶解时间的延长,FFA含量和脂解率逐渐升高,说明酶活力大,反应较快,脂肪酶发挥作用主要是在作用位点。随着反应的进行,酶的作用点变少,使酶解反应变慢,脂解率降低。因此选择脂肪酶的最佳酶解时间为5 h进行后续试验。

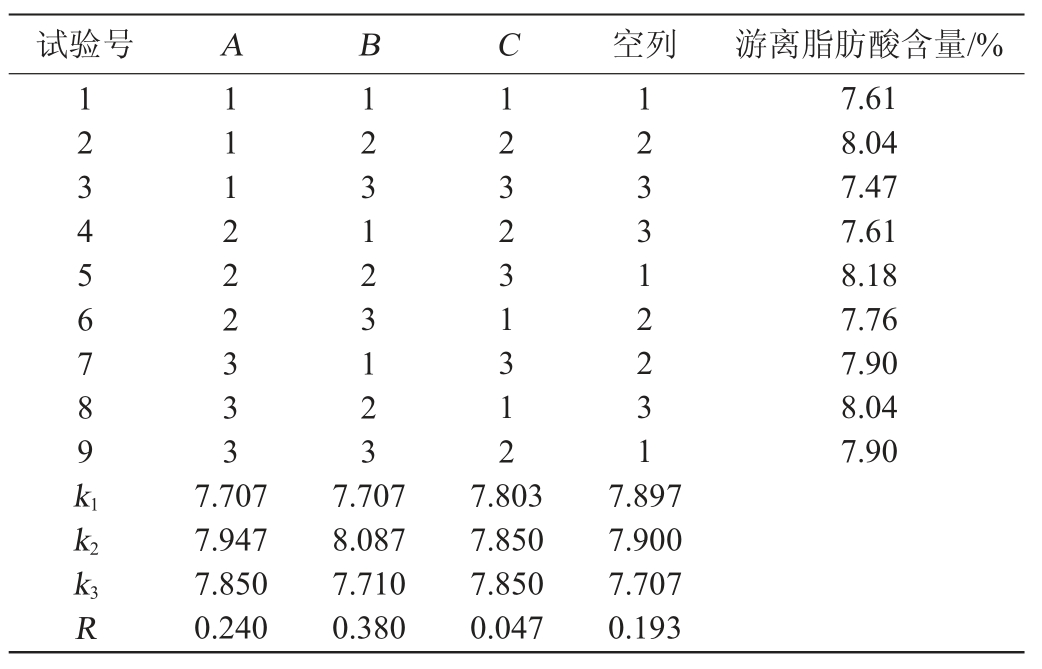

2.2 脂肪酶酶解工艺条件优化正交试验结果

根据单因素试验结果,以酶添加量、酶解温度和酶解时间为试验因素,以FFA含量为评价指标进行正交试验,确定脂肪酶最佳酶解条件。L9(34)正交试验结果与分析见表3。

表3 脂肪酶酶解条件优化正交试验结果与分析

Table 3 Results and analysis of orthogonal tests for enzymatic hydrolysis process optimization by lipase

由表3可知,各因素对游离脂肪酸的影响大小次序为B>A>C,即酶解温度>酶添加量>酶解时间。综合考虑各因素k值和R值,确定脂肪酶酶解最佳条件为A2B2C2,即脂肪酶添加量为1.5%,酶解温度为45 ℃,酶解时间为5 h。在此条件下进行3次平行验证试验,游离脂肪酸含量为8.17%。

2.3 蛋白酶酶解工艺条件优化单因素试验结果

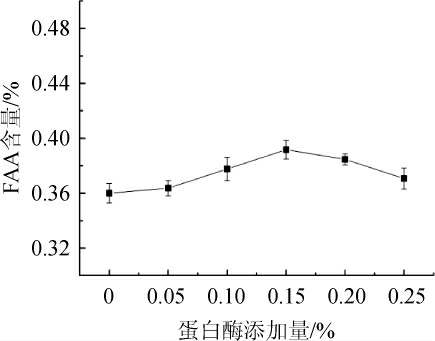

2.3.1 酶添加量对发酵乳风味物质中FAA含量的影响

图4 不同蛋白酶添加量对蛋白酶酶解发酵液游离脂肪酸的影响

Fig.4 Effects of different protease additions on free fatty acid in fermentation liquid by protease

由图4可知,在蛋白酶添加量为0.15%时,FAA含量最大为0.392%。当添加量<0.15%之前,蛋白酶与底物接触面大,随着含量增加,酶活力增加,FAA含量逐渐增加;当添加量>0.15%之后,加酶量过多蛋白酶与底物接触不完全,使发酵受抑制,FAA含量逐渐降低。因此选择蛋白酶的最佳添加量为0.15%进行后续试验。

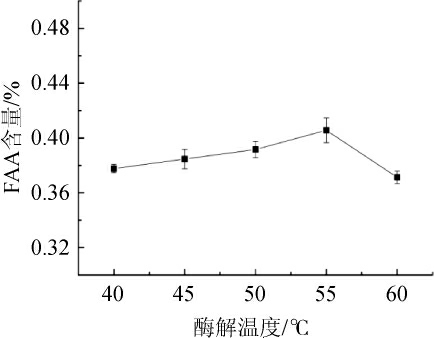

2.3.2 酶解温度对发酵乳风味物质中FAA含量的影响

由图5可知,酶解温度在55 ℃时,FAA含量最大为0.406%。当酶解温度低于55 ℃时,蛋白酶活力较弱;当酶解温度高于55 ℃之后,过高的温度会使蛋白结构损坏,发生变形甚至失活,酶解温度过低或过高都不能很好得使蛋白酶发挥作用。因此选择蛋白酶的最佳酶解温度为55 ℃进行后续试验。

图5 不同酶解温度对蛋白酶酶解发酵液游离脂肪酸的影响

Fig.5 Effects of different enzymatic hydrolysis temperature on free fatty acid in fermentation liquid by protease

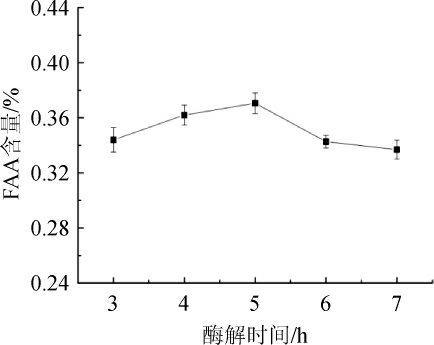

2.3.3 酶解时间对发酵乳风味物质中FAA含量的影响

图6 不同酶解时间对蛋白酶酶解发酵液游离脂肪酸的影响

Fig.6 Effects of different enzymatic hydrolysis time on free fatty acid in fermentation liquid by protease

由图6可知,酶解时间为5 h时测得的FAA含量最高为0.371%,当酶解时间<5 h时,可能是酶解时间太短使得酶解不彻底,FAA含量降低;而酶解时间过长,会导致酶解产生的多肽物质对酶解反应的进行产生一定的抑制作用,使酶解反应变慢,从而FAA含量降低。因此选择蛋白酶的最佳酶解时间为5 h进行后续试验。

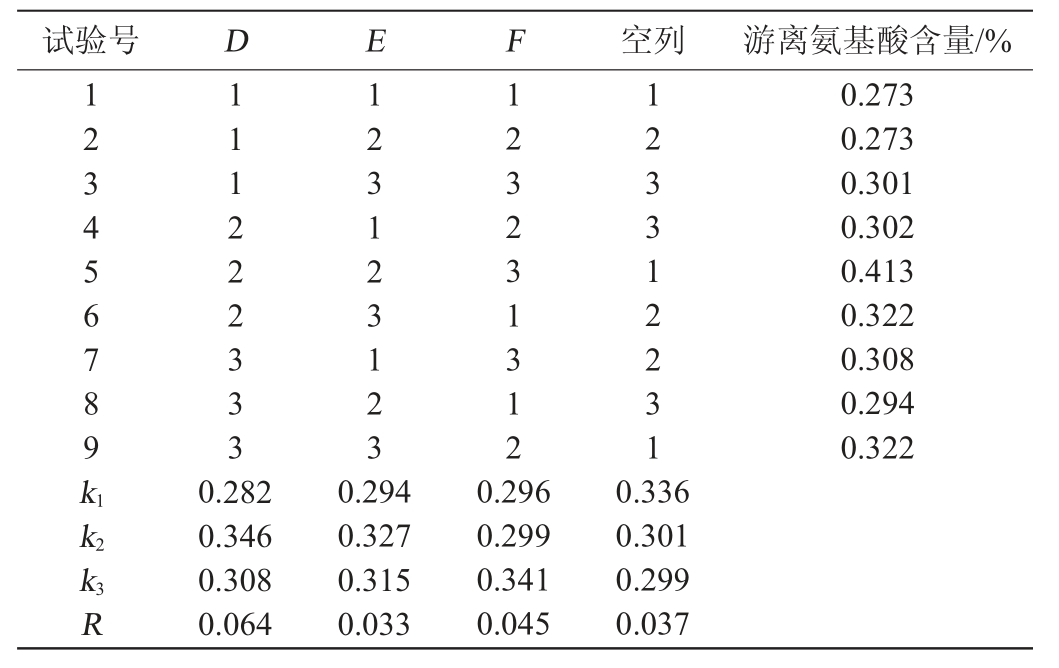

2.4 蛋白酶酶解工艺条件优化正交试验结果

表4 蛋白酶酶解条件优化正交试验结果与分析

Table 4 Results and analysis of orthogonal tests for enzymatic hydrolysis process optimization by protease

根据单因素试验结果,以酶添加量、酶解温度和酶解时间为试验因素,以FAA含量为评价指标进行正交试验,确定蛋白酶最佳酶解条件。L9(34)正交试验结果与分析见表4。

由表4可知,各因素对游离氨基酸影响的大小次序为D>F>E,即酶添加量>酶解时间>酶解温度。综合考虑各因素k值和R值,确定蛋白酶酶解最佳条件为D2E2F3,即蛋白酶添加量为0.15%,酶解温度为55 ℃,酶解时间为5.5 h。在此条件下进行3次平行验证试验,游离氨基酸含量为0.413%。

3 结论

通过单因素试验和正交试验,确定脂肪酶和蛋白酶对霉菌发酵乳进行酶解的最佳工艺条件为:脂肪酶添加量为1.5%,酶解温度为45 ℃,酶解时间为5 h;蛋白酶添加量为0.15%,酶解温度为55 ℃,酶解时间为5.5 h。在此工艺条件下,发酵乳中非挥发性风味物质含量最为丰富,为进一步增强牛乳风味的研究与应用提供了基础。

[1]张养东,刘月娟,王宗伟,等.牛奶人类最接近完美的食物[J].中国乳业,2017(6):18-20.

[2]苏海霞.乳制品的分类与营养[J].食品安全导刊,2016(25):55-56.

[3]李玉珍.不同传统发酵乳成分及功能特性的比较研究[D].呼和浩特:内蒙古农业大学,2015.

[4]张兰威.发酵食品工艺学[M].北京:中国轻工业出版社,2011:283-284.

[5]杨国栋,张微,杜成刚,等.发酵乳加工过程中霉菌和酵母的控制[J].中国乳业,2019(10):64-68.

[6]郑玮丽,刘艳玲,康红艳,等.益生菌对酸牛奶中酵母霉菌的抑菌效果分析[J].农产品加工,2018(15):44-45

[7]张和平.中国益生乳酸菌及益生发酵乳研究开发现状及发展对策[J].乳业科学与技术,2009,32(2):51-54.

[8]BESHKOVA D,SIMOVA E,FRENGOVA G,et al.Production of flavour compounds by yogurt starter cultures[J].J Ind Microbiol Biotechn,1998,20:180-186.

[9]王丹,周亭亭,丹彤,等.Streptococcus thermophilus ND03 在牛乳发酵过程及贮藏期间挥发性风味物质分析[J].食品与生物技术学报,2019,38(5):15-22.

[10]周海珍.类Camembert 干酪的加工工艺与风味物质的研究[D].石河子:石河子大学,2009.

[11]孔凌,包清彬,刘超.酶法水解制备天然奶香饲料调味剂底物的研究[J].饲料博览,2017(1):6-10.

[12]张晓梅,艾娜丝,王静,等.乳脂肪及其酶解风味改善研究进展[J].中国食品学报,2014,14(12):128-135.

[13]侯园园.酶处理对天然乳脂组成和风味的影响研究[D].无锡:江南大学,2008.

[14]迟雪露,仝令君,潘明慧,等.乳脂肪含量对牛乳理化性质的影响[J].食品科学,2018,39(4):26-31.

[15]CHIOFALO B,ZUMBO A,COSTA R,et al.Characterization of Maltese goat milk cheese flavour using SPME-GC/MS[J].South Afr J Anim Sci,2004,34:176-180.

[16] SINGH T K,DRAKE M A,CADWALLADER K R.Flavor of cheddar cheese:a chemical and sensory perspective[J].Compreh Rev Food Sci Food Safety,2003,2(4):166-189.

[17]丁岩芳,汪建明.霉菌发酵剂发酵液态奶影响因素的研究[J].中国食品添加剂,2019,30(10):131-135.

[18]国家卫生和计划生育委员会.GB 5009.229—2016 食品安全国家标准食品中酸价的测定[S].北京:中国标准出版社,2016.

[19]汪建明,李秉业,马凤艳.奶酪风味剂的研究与开发[J].中国食品添加剂,2008(S1):171-177.

[20]洪炳财.蚕蛹蛋白水解液中游离氨基酸测定方法初探[J].食品工程,2013(1):11-14.