酱香型白酒是中国白酒主要的四大香型白酒之一[1]。按照传统大曲酱香工艺发酵、蒸馏、取酒的循环次序,可将其分为一至七轮次基酒[2];按照酿造原辅料和操作工艺(或工序)的不同,可将市场上流通、销售的酱香成品酒分为传统大曲酱香工艺酒、麸曲酱香工艺酒、混合曲酱香工艺酒、碎沙酱香工艺酒、翻沙酱香工艺酒、串香工艺酒以及其他小众酱香工艺酒等[3-6]。

白酒的主要风味物质是酒精(乙醇),而白酒的风味感官质量直接或间接由总含量不到2%的微量或痕量物质决定[7]。目前,酱香酒风味微量成分定性已达873种,其中包括酸类、酯类、醇类、酮类、醛类、缩醛类、含氮类、含硫类、内酯类等化合物[8];大多研究主要集中在利用这些微量成分进行主成分分析[9-11]、因子分析[12]、聚类分析[13-14]、判别分析[15-16]、偏最小二乘回归分析[17]、神经网络分析等化学计量分析[18],建立识别模型以寻找其中的关联关键性成分为目的,但利用神经网络(多层感知器)分析白酒还不够深入全面。本研究以酱香轮次基酒和酱香成品酒为研究对象,采用气相色谱-质谱联用(gas chromatograph-mass spectrometry,GC-MS)法测定不同批次样品的挥发性风味物质浓度计算出气味活度值(odor activity value,OVA),并基于因子分析与神经网络分析仁怀大曲酱香一至七轮次基酒和不同酱香工艺成品酒(含其他产区),以期建立预测模型评价其回归因子得分的重要性,初步探讨香味物质与轮次或工艺之间的内在联系。

1 材料与方法

1.1 材料与试剂

1.1.1 分析酒样

贵州仁怀不同区域抽取近70家大曲酱香酒1~7轮次基酒754批次(其中1~7轮次基酒样本量依次为109批次、111批次、110批次、104批次、108批次、105批次、107批次),抽取近70家仁怀产区不同工艺来源“酱香酒”163批次(其中传统工艺67批次,碎沙工艺43批次,串香工艺20批次,其他工艺21批次);市购12家非仁怀产区酱香型成品白酒12批次。

1.1.2 化学试剂

乙醇(色谱纯):德国默克股份公司;61种标准对照品(其中包括①酸类:乙酸、丙酸、异丁酸、丁酸、异戊酸、戊酸、己酸、庚酸、辛酸;②酯类:甲酸乙酯、乙酸乙酯、丙酸乙酯、丁酸乙酯、异戊酸乙酯、乙酸丁酯、乙酸异戊酯、戊酸乙酯、己酸乙酯、庚酸乙酯、乳酸乙酯、己酸丁酯、丁二酸二乙酯、辛酸乙酯、壬酸乙酯、癸酸乙酯、苯乙酸乙酯、月桂酸乙酯、乙酸苯乙酯、豆蔻酸乙酯、棕榈酸乙酯、硬脂酸乙酯、油酸乙酯、亚油酸乙酯;③醇类:甲醇、2-丁醇、正丙醇、异丁醇、正丁醇、2-甲基丁醇、3-甲基丁醇、正戊醇、正己醇、2,3-丁二醇、2,3-丁二醇、1,2-丙二醇、β-苯乙醇、糠醇;④醛类:乙醛、丙醛、异丁醛、乙缩醛、异戊醛、糠醛、苯甲醛;⑤酮类:丙酮、乙偶姻;⑥吡嗪类:2,3,5-三甲基吡嗪、2,3,5,6-四甲基吡嗪;⑦内标:叔戊醇、乙酸正戊酯、2-乙基丁酸)(纯度均≥99.0%):天津西玛科技有限公司。

1.2 仪器与设备

GC/MS-TQ 8040三重四级杆气质联用仪:日本SHIMADZU公司;BS 244S 电子天平(感量:0.000 1 g):北京塞多利斯仪器系统有限公司;10~100 μL、100~1 000 μL、1~10 mL移液器:艾德本(中国)有限公司。

1.3 实验方法

1.3.1 标准溶液的配制

3组分内标溶液的配制(1%体积分数):分别移取叔戊醇、乙酸正戊酯、2-乙基丁酸各1 mL于100 mL容量瓶,再用体积分数为60%乙醇溶液定容。

58组分混合标样:称取适当质量的58种标准对照品,用体积分数为60%乙醇溶液配制成单标溶液,再根据平时测定酒样的浓度范围和送样比对数据,综合配制成5个梯度浓度的58组分标准混合溶液。

酒样对照品:实验利用现配的58组分混合标样测定一稳定酒样作为本实验其他酒样的标准对照品,确保测量数据的稳定性和准确性。

1.3.2 样品制备

用5.0 mL容量瓶分别取5 mL白酒样品(酒样对照品),加入1%(V/V)的3组分内标溶液100 μL混匀后,用于GC-MS分析。

1.3.3 GC-MS分析

气相色谱条件:SH-Rtx-Wax色谱柱(30 m×0.25 mm×0.25μm);进样口温度220℃;载气氦气(He)(纯度≥99.999%);载流模式为恒流;分流进样(分流比30∶1);进样量1.0 μL;流速1.00 mL/min;升温程序:起始温度30 ℃,保持2 min,以3 ℃/min升温至180 ℃,再以15 ℃/min升温至210 ℃,保持8 min。

质谱条件:电离方式为电子电离(electron ionization,EI)源;电离能量70 eV;离子源温度240 ℃;接口温度220 ℃;采集方式为选择离子扫描(selective ion monitoring,SIM)。

定性定量方法:对加有内标组分的混合标样进行全扫描(Q3 Scan)得到总离子流色谱图(total ion chromatogram,TIC),利用总离子流色谱图和美国国家标准技术研究所(National Institute of Standards and Technology,NIST)14.lib逐一对各组分峰进行相似度检索识别,确定各组分的色谱峰保留时间、定量离子和定性参考离子,最后采用内标法定量计算出分析样品各组分浓度,即以酒样对照品各组分与内标物的定量离子色谱峰面积比值为横坐标,各组分与内标物浓度的比值为纵坐标,绘制出校正曲线,通过校正曲线对分析样品各组分进行定量计算。

1.3.4 气味活度值的计算

酱香白酒中物质的气味活度值(OAV)等于呈香(味)物质浓度与其阈值的比值,即OAV=呈香(味)物质浓度/阈值[19]。

1.3.5 酱香轮次基酒质量等级感官评定

组织当地国家评委、省评委、三级以上品酒师以及相关专业技术人员等30余人,按照大曲酱香轮次基酒相关标准要求[2],分别对仁怀大曲酱香1~7轮次基酒进行感官质量等级评定,最终根据酱香轮次特征评定出每一轮次的优级、一级、二级、三级和次品5个感官质量等级。

1.3.6 统计分析

采用统计软件IBM SPSS Statistics 25.0分别对不同酱香轮次基酒和不同酱香工艺成品酒风味成分的气味活度值进行因子分析,计算出样品的回归因子得分;再利用回归因子得分对酱香基酒轮次或酱香成品酒工艺进行神经网络多层感知器预测。

2 结果与分析

2.1 酱香轮次基酒和酱香成品酒挥发性风味物质GC-MS分析结果

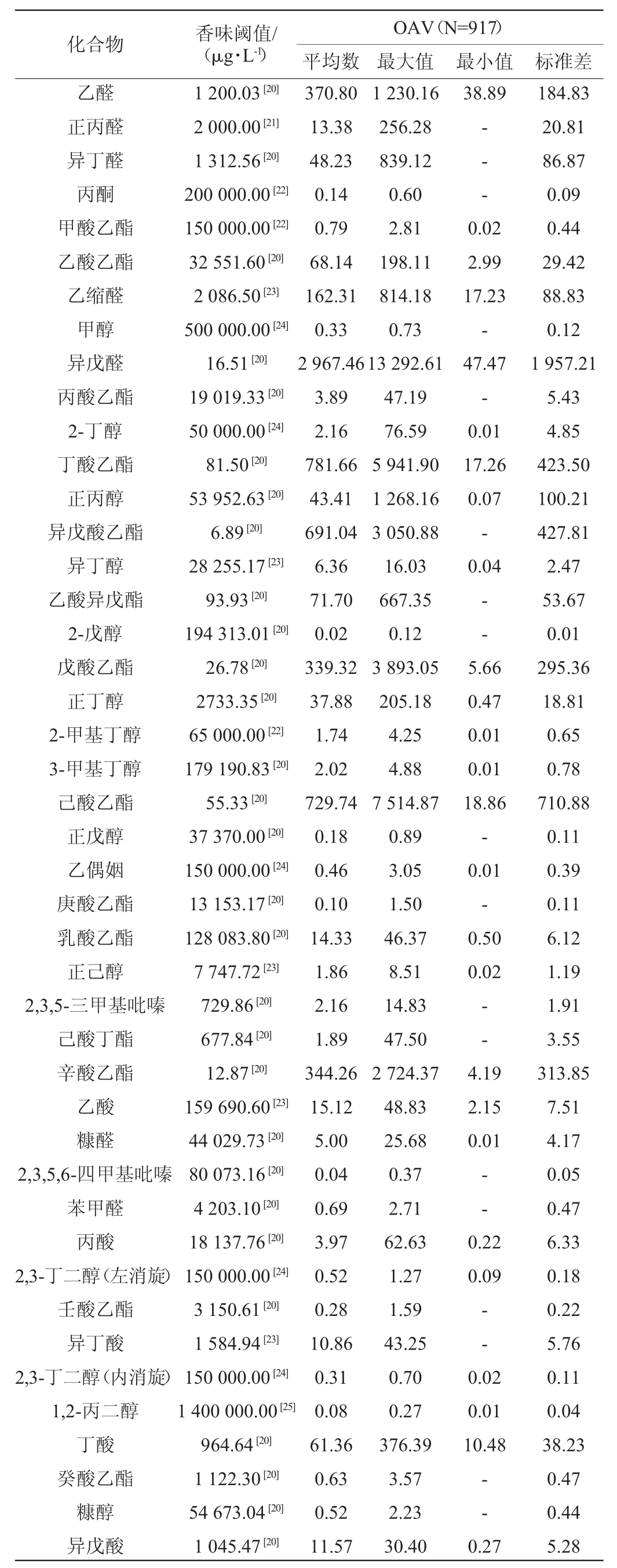

根据1.3实验方法测定754批次一至七轮次大曲酱香基酒和163批次不同酱香工艺成品酒各组分的浓度,统计结果范围详见表1(由于实验测定样品量较大,本研究仅列出917批次分析样品各组分浓度的最小值、最大值和平均值)。

表1 挥发性风味物质含量GC-MS分析结果

Table 1 Results of volatile flavor components contents analysis by GC-MS

续表

注:“-”代表检测浓度低于仪器检出限,“/”代表内标物浓度不作计算。

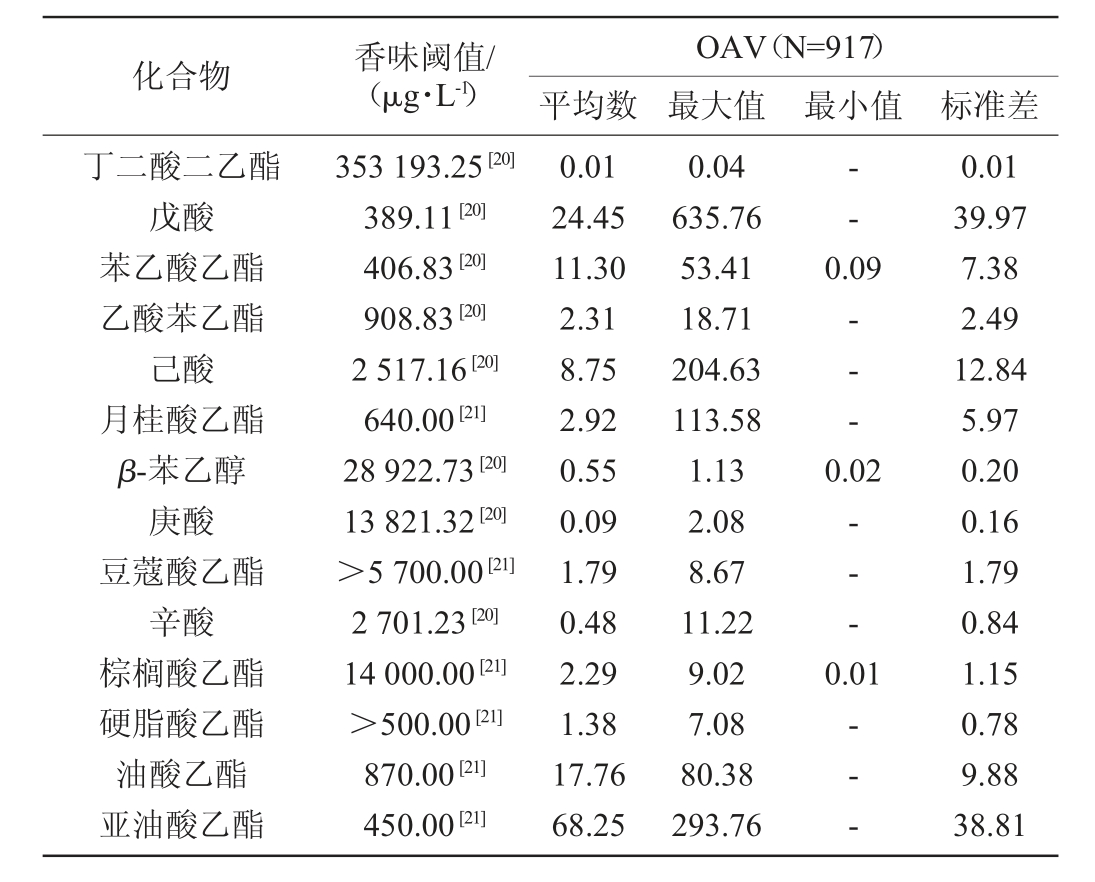

2.2 不同酱香酒挥发性风味物质气味活度值描述分析

根据1.3.4气味活度值计算方法统计917批次分析样品各挥发性组分的气味活度值(OAV),统计结果范围详见表2。(由于实验测定样品量较大,本研究仅列出917批次分析样品各组分气味活力值的最小值、最大值和平均值)。如果OAV<1,说明感官对该呈香(味)物质无感觉,或是说嗅(尝)不到该物质的气味(味道);只有当物质的OAV>1时,该物质对白酒整体风味才有可能产生一定的贡献;化合物的嗅觉(味觉)活力值越大,越有可能成为白酒的特征风味物质[19]。

由表2可知,丙酮、甲醇、2-戊醇、正戊醇、乙偶姻、庚酸乙酯、2,3,5,6-四甲基吡嗪、2,3-丁二醇、壬酸乙酯、2,3-丁二醇、1,2-丙二醇、糠醇、丁二酸二乙酯、β-苯乙醇、庚酸等15组化合物的OAV低于1,对酒体风味的贡献可忽略不计;其次,甲酸乙酯、苯甲醛、癸酸乙酯、辛酸等4组化合物的OAV在1左右波动,对酒体风味的贡献相对较小;异丁醛、乙酸乙酯、正丙醇、乙酸异戊酯、丁酸、亚油酸乙酯等6组化合物的OAV接近50,对酒体风味的贡献相对较大;乙醛、乙缩醛、异戊醛、丁酸乙酯、异戊酸乙酯、戊酸乙酯、己酸乙酯、辛酸乙酯等8组化合物的OAV>100,对酒体风味的贡献相对最大。综上评价,58组化合物中,醇类、酸类、酯类、醛类物质对酱香酒体风味贡献依次增大,而醛类物质对酒体的风味贡献尤为突出[20]。

表2 不同酱香白酒中挥发性风味物质气味活度值结果

Table 2 Results of odor activity value of volatile components in different sauce-flavor Baijiu

续表

注:“-”代表检测浓度低于仪器检出限,活力值按0.00计;豆蔻酸乙酯和硬脂酸乙酯阈值分别按5 700 μg/L、500 μg/L计。

2.3 仁怀大曲酱香轮次基酒挥发性风味物质因子分析-神经网络分析

排除15组对酒体风味贡献忽略不计的化合物,对754批次酱香轮次基酒的43组OAV、基酒轮次、质量等级和生产来源(企业编码)等46个原始变量进行因子分析。Kaiser-Meyer-Olkin(KMO)检验和巴特利特(Bartlet)检验的KMO取样适切性量数为0.793,说明这批样品数据能够继续进行因子分析。提取特征值≥1的主成分有11个,累积贡献率为77.121%,提取了大部分原始变量信息,故选择这11个主成分作为公共因子计算出样品的回归因子得分。

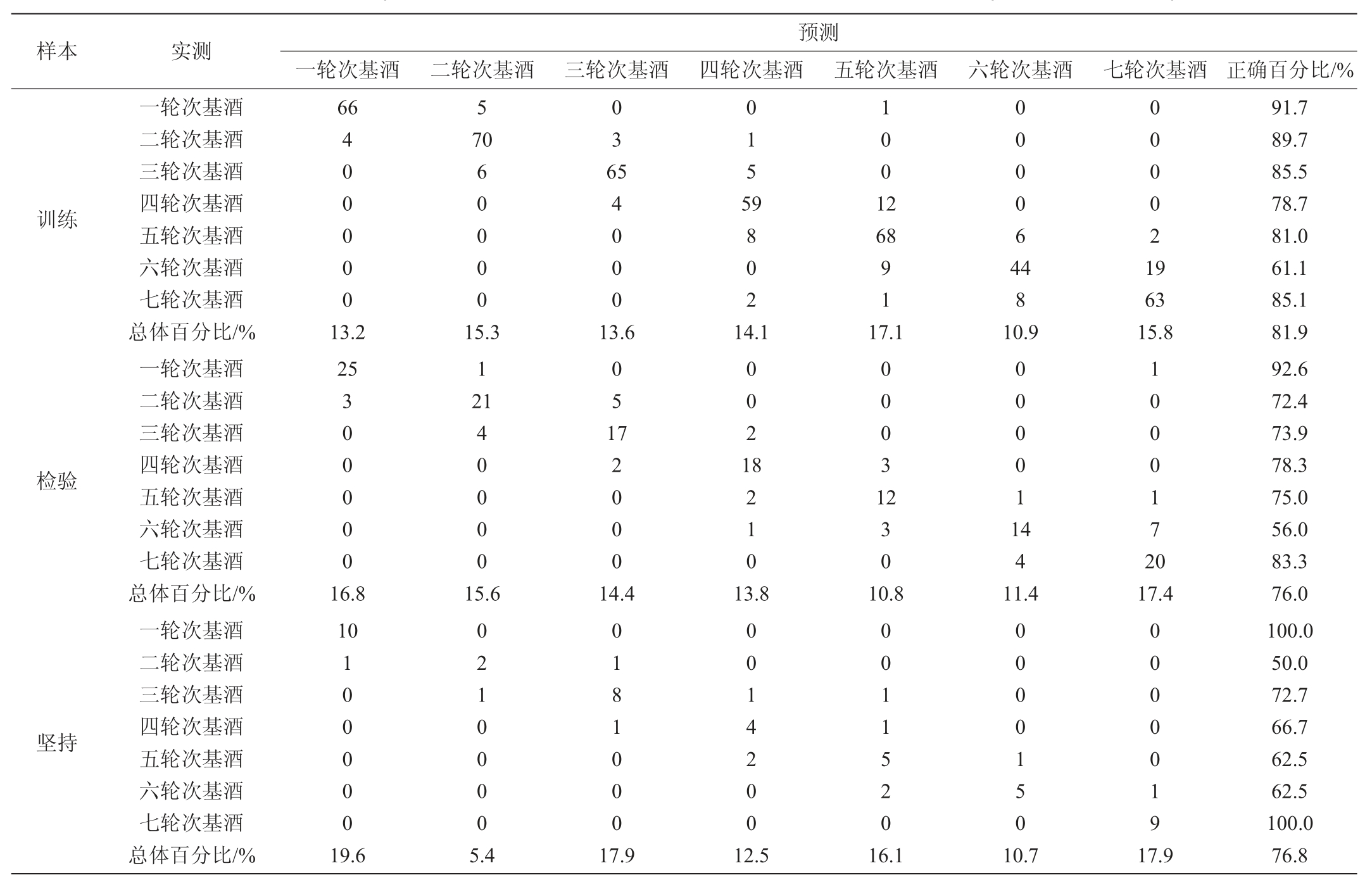

通过因子分析得到样品的11个回归因子得分后,分别以轮次基酒作为因变量,以生产来源(企业编码)和质量等级作为因子,以11个因子分析计算的回归因子得分(FAC1_1、FAC2_1、FAC3_1、FAC4_1、FAC5_1、FAC6_1、FAC7_1、FAC8_1、FAC9_1、FAC10_1、FAC11_1)作为协变量进行神经网络-多层感知器预测(其中随机数字生成器初始化设置起点固定值20 190 806,协变量重新标度为调整后正态化,训练、检验、坚持随机分配个案的相对数目分别为7、2、1,训练类型为联机,其他设置软件默认),最终输出模型摘要、分类预测结果(见表3)、预测-实测图(见图1)、累积增益图(见图2)、正态化重要性(见图3)等详细预测判断信息。

由表3可知,531个训练样本中1~7轮次的正确百分比分别为91.7%、89.7%、85.5%、78.7%、81.0%、61.1%、85.1%;167个检验样本中1~7轮次的正确百分比分别为92.6%、72.4%、73.9%、78.3%、75.0%、56.0%、83.3%;56个坚持样本中1~7轮次的正确百分比分别为100.0%、50.0%、72.7%、66.7%、62.5%、62.5%、100.0%;其中六轮次基酒的训练和检验预测结果相对其他轮次基酒较差,而二轮次基酒的坚持结果相对其他轮次基酒较差。

表3 仁怀大曲酱香一至七轮次基酒分类预测结果

Table 3 Classification prediction results of the first to seventh batch sauce-flavor base liquor of Renhuai Daqu

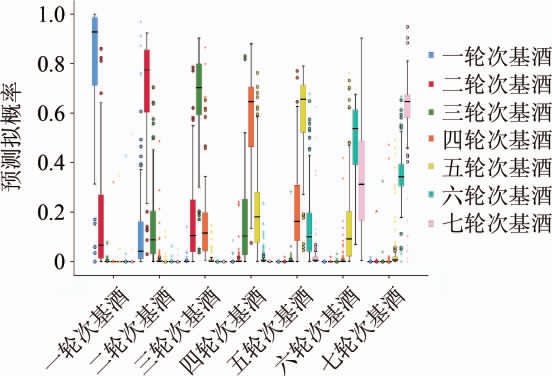

由图1可知,从总体上看各个轮次预算拟概率均高于偏离预测的拟概率,预测误差主要来源于前后相邻轮次的偏离,尤其是六轮次基酒错误的预测为七轮轮次基酒,这也反过来说明这批六轮次基酒特征与七轮次基酒特征有许多相似之处。由图2可知,模型对基酒轮次的预测能力从

图1 仁怀大曲酱香一至七轮次基酒预测-实测结果

Fig.1 Prediction and measurement results of the first to seventh batch sauce-flavor base liquor of Renhuai Daqu

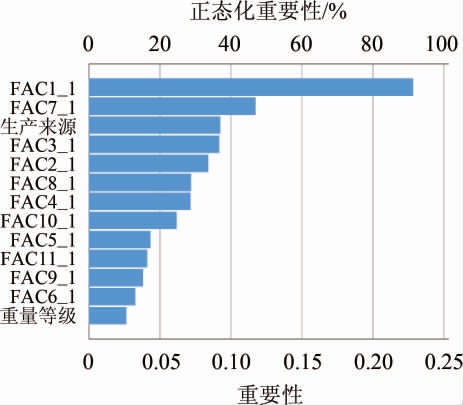

由图3可知,第1因子得分、第7因子得分、生产来源和第3因子得分的正态化重要性超过了40.0%;质量等级的正态化重要性仅为11.5%,排在末尾。这说明样本模型的创建强到弱依次为一轮次、三轮次、二轮次、四轮次、七轮次、五轮次和六轮次。由图3可知,自变量正态化重要性从强到弱依次为FAC1_1、FAC7_1、生产来源、FAC3_1、FAC2_1、FAC8_1、FAC4_1、FAC10_1、FAC5_1、FAC11_1、FAC9_1、FAC6_1和质量等级。质量等级虽有影响的,但正太化重要性远远低于其他因子得分和生产来源的影响,这也恰恰克服了感官质量评价对基酒轮次的误判,两者相互印证达到预测的目的和需求,同时也说明每一家企业生产的轮次基酒也存在特征差异。

图2 仁怀大曲酱香一至七轮次基酒累积增益

Fig.2 Cumulative gain of the first to seventh batch sauce-flavor base liquor of Renhuai Daqu

图3 仁怀大曲酱香一至七轮次基酒预测自变量重要性

Fig.3 Importance of predicted independent variables of the first to seventh batch sauce-flavor base liquor of Renhuai Daqu

实验最后结合因子分析成分矩阵输出结果(提取方法:主成分分析法),依次对FAC1、FAC7、FAC3的特征向量取绝对值降序后,最终得到对基酒轮次预测相关性较大的前20个风味物质,依次分别为异戊醛、乙酸、苯乙酸乙酯、糠醛、乙酸乙酯、2,3,5-三甲基吡嗪、苯甲醛、乙醛、3-甲基丁醇、异戊酸、乙缩醛、2-甲基丁醇、正己醇、乙酸苯乙酯、丙酸乙酯、戊酸、癸酸乙酯、丁酸、丙酸和正丙醇等。其中,FAC1可看成是由异戊醛(特征向量0.814,下同)、乙酸(-0.779)、苯乙酸乙酯(0.770)、糠醛(0.764)、乙酸乙酯(-0.746)、2,3,5-三甲基吡嗪(0.731)、苯甲醛(0.726)等的正负作用相迭加的一个综合指标;FAC7可看成是由乙缩醛(0.478)、乳酸乙酯(0.413)、甲酸乙酯(0.407)、乙醛(0.374)、乙酸乙酯(0.351)、正丁醇(0.312)等的正负作用相迭加的另一个综合指标;FAC3可看成是由异丁醇(0.646)、乙酸异戊酯(0.563)、2-甲基丁醇(0.520)、油酸乙酯(-0.513)、棕榈酸乙酯(-0.511)、正丙醇(0.510)、2-丁醇(0.509)等的正负作用相迭加的又一个综合指标。

2.4 酱香成品酒挥发性风味物质因子分析-神经网络分析同样排除15组对酒体风味贡献忽略不计的化合物,对

163批次酱香成品酒的43组OAV、酱香工艺(其他产区)和生产来源(企业编码)等45个原始变量进行因子分析。提取特征值≥1的主成分有10个,累积方差贡献率为82.221%,故选择这10个主成分作为公共因子计算出样品的回归因子得分。

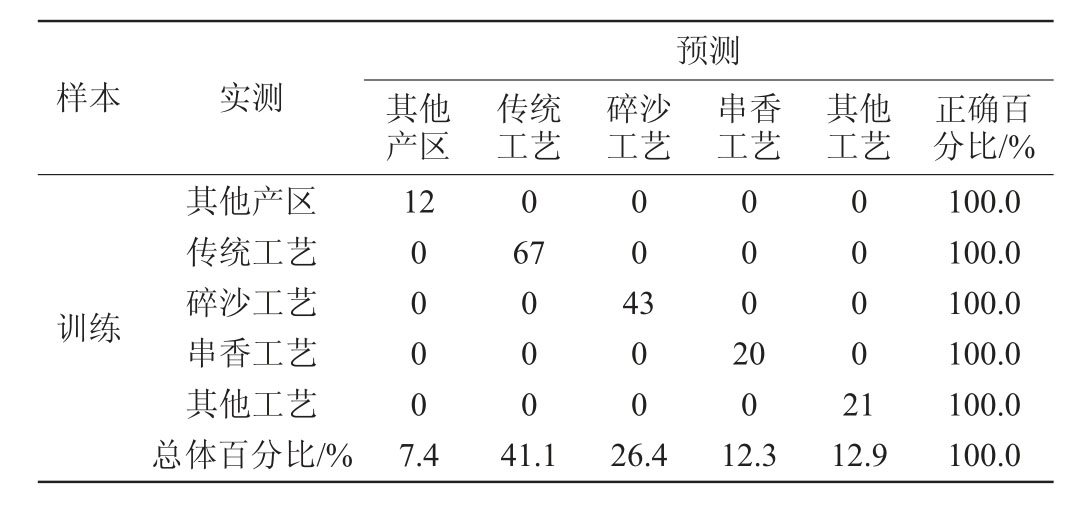

分别以酱香工艺(其他产区)作为因变量,以生产来源(企业编码)作为因子,以10个回归因子得分作为协变量进行神经网络-多层感知器预测(其中随机数字生成器初始化设置起点固定值20 190 806)。由于这批样本量小且分布不均,故而在摸索分析中发现,除了训练、检验、坚持分区为10、0、0(分类预测结果详见表4)分区的个案处理均存在排除个案警告,训练分区相对数目越少从分析中排除个案数越多。

表4 酱香成品酒分类预测结果

Table 4 Classification prediction results of Jiang-flavor finished Baijiu

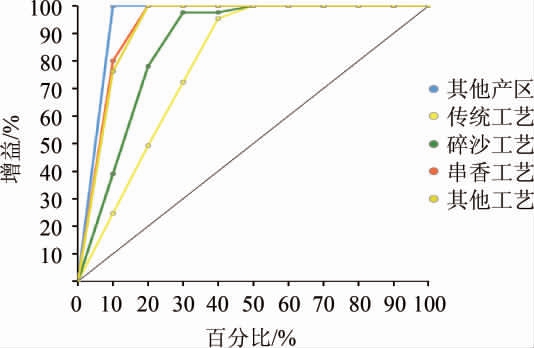

于是,实验分别用9份、1份、0份作为训练、检验和坚持个案分析这批样本(软件设置全部为系统默认),最终输出模型摘要(训练、检验和排除个案数分别为148、9、6)、分类预测结果(见表5)、预测-实测图(见图4)、累积增益图(见图5)、正态化重要性(见图6)等详细预测判断信息。

表5 酱香成品酒分类预测结果

Table 5 Classification prediction results of Jiang-flavor finished Baijiu

图4 成品酱香酒累积增益

Fig.4 Cumulative gain of finished sauce-flavor Baijiu

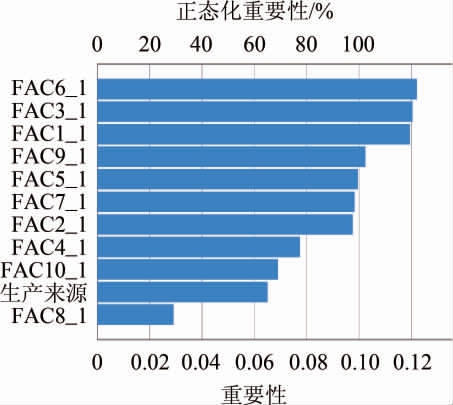

由表4可知,分类预测准确率从高到低依次为其他产区(串香工艺)、传统工艺、碎沙工艺和其他工艺。由图4可知,模型对酱香工艺(其他产区)的预测能力从强到弱依次为其他产区、串香工艺、其他工艺、碎沙工艺和传统工艺。由图5可知,自变量正态化重要性从强到弱依次为FAC6_1、FAC3_1、FAC1_1、FAC9_1、FAC5_1、FAC7_1、FAC2_1、FAC4_1、FAC10_1、生产来源和FAC8_1。

图5 成品酱香酒预测自变量重要性

Fig.5 Importance of predicted independent variables of finished Jiang-flavor Baijiu

由表5可知,分类预测准确率从高到低依次为其他产区(串香工艺)、传统工艺、碎沙工艺和其他工艺。由图4可知,模型对酱香工艺(其他产区)的预测能力从强到弱依次为其他产区、串香工艺、其他工艺、碎沙工艺和传统工艺。由图5可知,自变量正态化重要性从强到弱依次为FAC6_1、FAC3_1、FAC1_1、FAC9_1、FAC5_1、FAC7_1、FAC2_1、FAC4_1、FAC10_1、生产来源和FAC8_1。

结果表明,第6因子得分、第3因子得分和第1因子得分的正态化重要性超过了97.0%;而倒数第二生产来源的正态化重要性也超过了50.0%。这说明样本模型创建时,生产来源的重要性虽排在倒数第二,但对模型的建立也不可忽视,反映出每一家企业勾兑调味的成品酒存在明显的特征差异;同时也说明抽样覆盖范围小,今后的抽样分析需进一步扩大抽样量和企业数以加大对模型的检验。

实验最后结合因子分析成分矩阵输出结果提取方法(主成分分析法),依次对FAC6、FAC3、FAC1的特征向量取绝对值降序后,最终得到对酱香工艺(其他产区)预测相关性较大的前20个风味物质,依次分别为辛酸乙酯、正己醇、癸酸乙酯、2,3,5-甲基吡嗪、辛酸、丁酸、苯乙酸乙酯、异丁酸、丁酸乙酯、糠醛、异丁醛、异戊酸、2-丁醇、乳酸乙酯、正丙醛、乙缩醛、己酸乙酯、乙酸乙酯、乙醛和乙酸等。其中,FAC6可看成是由辛酸乙酯(特征向量0.546,下同)、正己醇(0.435)、癸酸乙酯(0.392)、2,3,5-三甲基吡嗪(-0.391)、辛酸(0.379)、丁酸(-0.317)等的正负作用相迭加的一个综合指标;FAC3可看成是由丁酸乙酯的(0.558)、乙酸苯乙酯(-0.545)、异戊酸乙酯(0.538)、戊酸(0.525)、乙酸异戊酯(-0.503)等的正负作用相迭加的另一个综合指标;FAC1可看成是由2-甲基丁醇(0.917)、3-甲基丁醇(0.914)、异丁醇(0.900)、苯乙酸乙酯(0.831)、异戊醛(0.798)、糠醛(0.762)、乙醛(0.762)、异戊酸(0.756)、乙醛(0.750)等的正负作用相迭加的又一个综合指标。

3 结论

实验利用气相色谱-质谱联用仪测定酱香酒中58组风味物质,查阅风味物质嗅觉(味觉)阈值计算出活力值。计算917批次酱香酒风味物质发现,活力值低于1的有15种风味物质。总体上看,58组风味物质中酸类、酯类和醛类化合物对酱香酒的风味贡献相对较大,尤其是醛类化合物在感官评价中值得特别关注。

实验分别对酱香轮次基酒和酱香成品酒采集(计算)的数据进行因子分析,结合回归因子得分对酱香基酒轮次和酱香成品酒工艺进行神经网络感知器分类预测,基酒轮次预测拟概率达80.2%,酱香工艺(其他产区)预测拟概率达94.5%以上,总体上基酒轮次和成品酒工艺预测效果良好。预测可为基酒轮次、酱香工艺、产区的识别提供预测和评价参考。

[1]沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,2015:20-21.

[2]仁怀酱香白酒科研所,贵州省产品质量监督检验院仁怀分院.仁怀大曲酱香酒技术标准体系[M].北京:中国标准出版社,2016.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 20821—2007 液态法白酒[S].北京:中国标准出版社,2007.

[4]钟方达.酱香型白酒生产现状分析及思考[J].酿酒科技,2009(11):123-127.

[5]冯永渝,寻思颖.关于起草国家标准《酱香型白酒》工作的研究[J].酿酒科技,2010(7):103-106.

[6]贵州省质量技术监督局.贵州酱香型白酒技术标准体系[M].北京:中国标准出版社,2014.

[7]徐岩.现代白酒酿造微生物学[M].北京:科学出版社,2019:7-9.

[8]孙时光,左勇,张晶,等.酱香型白酒中的风味物质及功效[J].中国酿造,2017,36(12):10-13.

[9]郭兆阳,刘明,钟其顶.主成分分析OAV 值评价白酒风味组分的研究[J].食品工业,2011,32(7):79-83.

[10]先春,何菲,陈仁远,等.一种识别大曲酱香轮次基酒的方法[J].中国酿造,2017,36(6):132-136.

[11]霍丹群,张苗苗,侯长军,等.基于主成分分析和判别分析的白酒品牌鉴别方法[J].农业工程学报,2011,27(S2):297-301.

[12]辜姣,陈国庆,张笑河,等.基于小波分解和因子分析的白酒香型和年份鉴定的研究[J].光谱学与光谱分析,2018,38(8):2511-2515.

[13]何菲,吴天祥,侯格妮.柔和酱香与传统大曲酱香白酒特征成分的聚类分析[J].酿酒科技,2015(3):20-22,26.

[14]钱冲,廖永红,刘明艳,等.不同香型白酒的聚类分析和主成分分析[J].中国食品学报,2017,17(2):243-255.

[15]殷勇,田先亮.酒品质量稳定性的神经网络鉴别方法研究[J].食品科学,2005,26(11):210-212.

[16]孙灵霞,赵改名,李苗云,等.化学计量学在风味物质研究中的应用[J].食品科学,2013,34(5):313-317.

[17]陈飞.基于微量组分的白酒基酒分类鉴别与模式识别研究[D].重庆:重庆大学,2018.

[18]汪廷彩,刘嘉飞,杨中花,等.酒类产品真假鉴别技术研究现状[J].食品安全质量检测学报,2019,10(13):4029-4035.

[19]冯涛,田怀香,陈福玉.食品风味化学[M].北京:中国标准出版社,2013:120.

[20]范文来,徐岩.白酒79 个风味化合物嗅觉阈值测定[J].酿酒,2011,38(4):80-84.