食醋是中国传统的调味品之一,具有悠久的历史。传统食醋主要采用籼米、糯米、高粱、麸皮等粮谷类为原料[1],在糖化、酒精发酵、醋酸发酵的多边发酵方式下制成,固态发酵工艺的多菌种发酵和多代谢产物共存赋予了食醋丰富的营养物质,使食醋具有抗菌杀菌、抗氧化、抗肿瘤、控制血糖、预防心血管疾病和减肥等功效[2-4]。

赤水晒醋是贵州省赤水市生产的一种具有地方特色的食醋产品。传统的赤水晒醋工序复杂,从中草药制曲到灭菌包装总共有三十六道工序之多,整个生产周期在两年以上[5]。唐杰等[6]通过气相色谱-质谱(gas chromatgraphymass spectrometrometry,GC-MS)联用技术对赤水晒醋醋液香气成分进行检测,结果检出8种酸类、4种醇类、8种醛酮类、5种酯类和5种萜烯类化合物,这些香味物质糅合在一起赋予了赤水晒醋醋香、酯香融合与酸味口感醇厚的品质。杨新等[7]采用5种防腐剂对从赤水晒醋中分离得到的5株污染杂菌的防治进行研究,发现苯甲酸钠的抑菌效果最佳,并得出了变质赤水晒醋的最佳灭菌方案。何银等[8]对赤水晒醋中4株腐败微生物的生长特性进行了研究,为赤水晒醋腐败微生物的防治提供了依据。但是,关于赤水晒醋生产过程中其品质形成的机制鲜见报道。

本研究对赤水晒出生产过程中不同阶段样品的理化指标和功能性指标的变化进行测定与分析,探索赤水晒醋品质特点的形成因素和发酵工艺的特点,为后续的工艺改进奠定基础。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

酒精发酵、醋酸发酵、曝晒阶段的醋醅、醋液样品:贵州赤水黔老翁晒醋有限公司;黔老翁两年晒醋成品、黔老翁三年晒醋成品、黔老翁手工6°晒醋成品:市售。

1.1.2 试剂

福林酚:北京索莱宝科技有限公司;酒石酸钾钠、甲醛:成都金山化学试剂有限公司;芦丁:贵州迪大生物科技有限责任公司;3,5-二硝基水杨酸:国药集团化学试剂有限公司;抗坏血酸:上海试四赫维化工有限公司;1,1-二苯基-2-苦肼基(1,1-diphenyl-2-picrylhydrazyl,DPPH):上海梯希爱化成工业发展有限公司;亚硫酸钠、甲基红、一水合没食子酸:天津市科密欧化学试剂有限公司;苯酚:天津市永大化学试剂有限公司;实验所用试剂均为分析纯。

1.2 仪器与设备

HP6890/5975C GC-MS联用仪:美国安捷伦科技有限公司;ZD-2A自动电位滴定仪:上海大普仪器有限公司;FA2004N电子分析天平:上海菁海仪器有限公司;DHG-9140B恒温鼓风干燥箱:上海琅轩实验设备有限公司;722S可见分光光度计:上海菁华科技仪器有限公司;HH-2数显恒温水浴锅:常州奥华仪器有限公司。

1.3 试验方法

1.3.1 赤水晒醋工艺流程及操作要点

大米、糯米、水→煮沸→加入药曲→酒精发酵(15 d)→加入麸皮→醋酸发酵(9~10 d)→加食盐→发酵(4~5 d)→曝晒陈酿(1~4年)→淋醋→醋液暴晒(3个月以上)→灭菌→成品

操作要点:

(1)药曲制备:将小麦、多种中草药粉碎,加水搅拌混匀后装入塑料桶压实,将塑料桶反扣得到成形的药曲,在温度低于38 ℃的条件下发酵15 d后自然晾干备用,每块干曲质量为2.3~2.4 kg。

(2)酒精发酵:将大米和糯米按质量比3∶1混匀,加入13倍质量的水,混匀,在90 ℃条件下蒸煮30 min,然后泵入发酵缸(每缸容量约160 kg,每锅装3缸),静置冷却,待醪液冷却至室温加入药曲,每个发酵缸放入一块(1)中制备的干曲,室温发酵15 d,期间每天上午搅拌一次醪液。

(3)醋酸发酵:按照发酵缸数∶麸皮袋数(每袋35 kg)=6∶22的比例,将醪液和麸皮在混匀机中搅拌混匀后得到醋醅。将醋醅转移至木槽(每6缸装1槽),随即在室温条件下开始醋酸发酵。前期在醋醅表面覆盖草席并每天早上翻一次醋醅,在翻拌前检测醋醅中部位置的温度,待醋醅中部温度达到43 ℃,添加14 kg/槽的食盐(一般是醋酸发酵的第9~10天,加盐量约占每槽醋醅质量的0.9%),继续发酵4~5 d,期间每天早上翻一次醋醅。

(4)曝晒陈酿:将醋酸发酵完成的醋醅转移至曝晒坛中压实,在醋醅表面撒上约500 g食盐,盖好坛盖静置发酵1~4年,期间定期检查,根据情况添加醋醅或食盐。当曝晒期达到要求时移出醋醅,按照醋醅与水质量比1∶1.2混匀,静置6~8 h,使用压滤机除去醋糟,过滤醋液至曝晒缸曝晒3个月以上(醋液过滤一般在夏季,生产中根据需要取出醋醅淋醋晒液)。

1.3.3 分析方法

(1)取样方法

酒精发酵样品:随机选取3个不同的发酵缸,分别编号为1、2、3,将发酵缸中的醪液搅拌均匀,然后分别取200 mL样品,编号为1、2、3,待测。

醋酸发酵样品:从上述3个发酵缸所属的醋酸发酵木槽四周和中间各取适量醋醅样品,搅拌混匀,取约200 g样品装入取样袋,编号为1、2、3,待处理。

曝晒醋醅样品:将曝晒坛表面的食盐移去,取离表面约为10 cm处不同位置的样品200 g至取样袋中,搅拌混匀,以入坛日期为相应编号,待处理。

曝晒醋醅底部样品:在车间工人将曝晒坛中的醋醅全部挖出的过程中,直接取坛底混合醋醅200 g至取样袋中,以入坛日期为相应编号,待处理。

醋液曝晒样品:搅拌曝晒缸中的醋液,然后取200 mL样品,待测。

(2)样品处理方法

参考吴光明等[9]处理样品的方法并稍作改动:精确称取50 g醋醅于烧杯中,加入60 mL蒸馏水,然后使用保鲜膜封口,干燥处静置6 h,使用中速滤纸过滤醋醅,取滤液待测。

(3)指标测定方法

还原糖的测定:参照3,5-二硝基水杨酸比色法[10];酒精度的测定:参照GB 5009.225—2016《食品安全国家标准酒中乙醇浓度的测定》中的酒精计法[11];淀粉的测定:参照GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》中的酸水解法[12];总酸(以乙酸计)的测定:参照GB/T 12456—2008《食品中总酸的测定》中的酸碱滴定法[13];水分的测定:参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》中的直接干燥法[14];不挥发酸(以乳酸计)的测定:参照GB 18187—2000《酿造食醋》中“不挥发酸”试验法[15];氨基酸态氮的测定:参照GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》中的酸度计法[16];总多酚的测定:参照Folin-Ciocalteus法[17];黄酮的测定:参照GB/T 19777—2013《地理标志产品 山西老陈醋》附录C规定的方法[18];DPPH自由基清除率的测定:参照李坚等[19]的方法;可溶性无盐固形物含量参照GB 18186—2000《酿造酱油》[20];氨基酸的测定:参照GB 5009.124—2016《食品安全国家标准食品中氨基酸的测定》[21]。

2 结果与分析

2.1 酒精及醋酸发酵阶段理化指标的变化

2.1.1 酒精发酵阶段酒精度的变化

图1 酒精发酵阶段酒精度的变化

Fig.1 Changes of alcohol content during the alcoholic fermentation stage

由图1可知,在酒精发酵阶段,随着发酵时间的延长,酒精度呈波动上升后降低的趋势且变化幅度较小。对比山西老陈醋生产中此阶段的酒精度变化(从1.3%vol增至5.7%vol)[22],这一阶段酒精含量很低,可能与原料配比及曲的酶活力有关。

2.1.2 酒精及醋酸发酵阶段还原糖含量的变化

图2 酒精及醋酸发酵阶段还原糖含量的变化

Fig.2 Changes of reducing sugar contents during the alcoholic and acetic fermentation stage

由图2可知,还原糖含量在酒精和醋酸发酵阶段呈波动式变化。在酒精发酵前期还原糖含量迅速降低,可能是被曲中微生物利用生成酒精和有机酸等物质所致。在醋酸发酵前期,还原糖含量迅速增加,推测是拌料时由麸皮带入及开放的固态发酵环境提升了微生物活力,特别是好氧的、产糖化酶的微生物,加快了淀粉的糖化。在醋酸发酵中后期,还原糖含量下降,可能是盐的加入抑制了微生物生长代谢,且醋醅中的氨基酸会与还原糖发生美拉德反应,使其含量降低。

2.1.3 酒精及醋酸发酵阶段总酸含量的变化

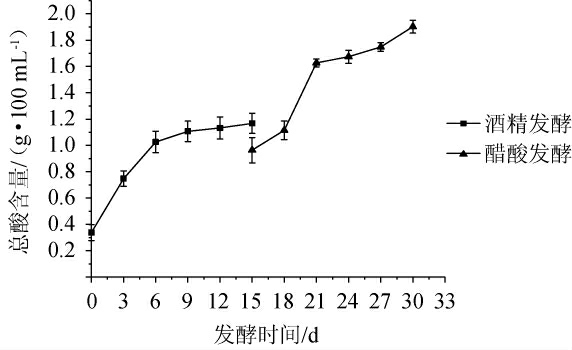

由图3可知,总酸含量在酒精和醋酸发酵阶段均呈现前期增长明显,后期趋于平缓的趋势。醋酸发酵阶段总酸含量增加,且仍伴随淀粉糖化和酒精发酵,因此并未完全受到前一阶段酒精度较低的限制,但对比山西老陈醋生产中此阶段的总酸含量(从1.15 g/100 mL增至5.56 g/100 mL)[9],这一阶段总酸含量仍然很低,推测是受到前一阶段较低的酒精度影响,也可能是对原料及麸皮中的淀粉利用不充分所致。后期增长速度放缓,推测是加盐及酸度增加抑制了微生物的活力所致。

图3 酒精及醋酸发酵阶段总酸含量的变化

Fig.3 Changes of total acid contents during the alcoholic and acetic fermentation stage

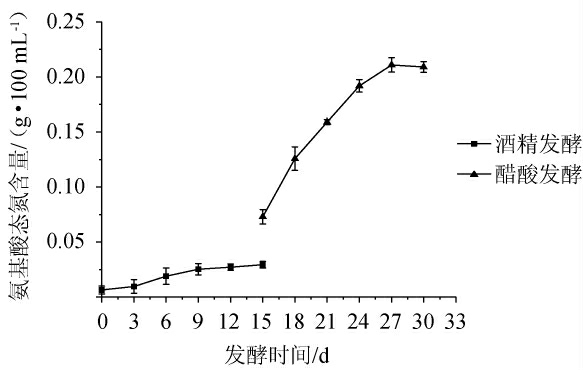

2.1.4 酒精及醋酸发酵阶段氨基酸态氮含量的变化

由图4可知,在酒精和醋酸发酵阶段,氨基酸态氮含量均呈上升趋势,酒精发酵阶段波动小且含量较低,醋酸发酵阶段稳定增长,后期趋于平缓。推测酒精发酵阶段的氨基酸态氮主要来源于原料蛋白质的分解,但大米和糯米中的蛋白质含量较低,故分解得到的氨基酸态氮含量有限。拌入麸皮后,氨基酸态氮含量明显增加,推测是从麸皮中析出所致。醋酸发酵阶段,氨基酸态氮含量在27 d前持续快速增加,说明此阶段蛋白酶活力较高。后期停止增长,可能是添加食盐抑制了微生物发酵,说明氨基酸态氮含量与微生物的活性相关。

图4 酒精及醋酸发酵阶段氨基酸态氮含量的变化

Fig.4 Changes of amino nitrogen contents during the alcoholic and acetic fermentation stage

2.1.5 酒精及醋酸发酵阶段多酚和黄酮含量的变化

图5 酒精及醋酸发酵阶段多酚和黄酮含量的变化

Fig.5 Changes of polyphenols and flavonoids contents during the alcoholic and acetic fermentation stage

由图5可知,酒精和醋酸发酵阶段多酚与黄酮含量变化趋势相似,均呈上升趋势,酒精发酵阶段有一定波动且含量较低,醋酸发酵阶段稳定增长,后期趋于平稳。发酵第15天时,黄酮含量仅为0.019 g/100 mL,说明黄酮与酒精发酵阶段的微生物活性关系较小。醋酸发酵阶段加入麸皮后,多酚和黄酮含量明显增加。小麦麸皮大部分多酚类物质通过酯键或共价键与细胞壁相连[23-24],发酵过程中产生的各种降解细胞壁的酶类使更多的酚类物质释放出来,推测此阶段多酚和黄酮的主要来源是麸皮析出以及醋酸发酵的生成。

2.1.6 酒精及醋酸发酵阶段DPPH自由基清除能力的变化

图6 酒精及醋酸发酵阶段DPPH自由基清除率的变化

Fig.6 Changes of DPPH free radical scavenging rate during the alcoholic and acetic fermentation stage

由图6可知,酒精和醋酸发酵阶段DPPH自由基清除率波动增长。酒精发酵阶段DPPH自由基清除率前9天增长至48.0%,随后趋于稳定。发酵液中溶氧可能会使甘油醛、半胱氨酸等生物分子发生氧化反应,产生超氧阴离子自由基造成DPPH自由基清除率下降[25]。中后期发酵液表面会形成白色泡沫层与空气隔绝,减少反应发生,从而保持稳定。醋酸发酵阶段,发酵液与麸皮混合后,DPPH自由基清除率约为24.0%,随后保持增长,后期没有受到加盐的影响。

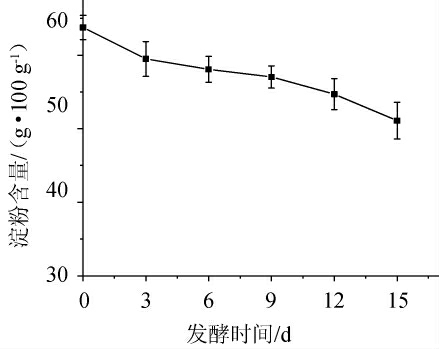

2.1.7 醋酸发酵阶段淀粉含量的变化

图7 醋酸发酵阶段淀粉含量的变化

Fig.7 Changes of starch contents during the acetic fermentation stage

由图7可知,在醋酸发酵阶段,醋醅中的淀粉含量不断降低。对比山西老陈醋同一阶段淀粉消耗量(36.57g/100g)[22],赤水晒醋的淀粉利用率较低,醋酸发酵结束时仍有大量的淀粉残留。主要是因为在发酵过程中酶活力偏低难以利用由麸皮带入的大量淀粉,导致其不能被微生物有效利用,需要在进一步研究中对相应工艺进行改进。

2.1.8 醋酸发酵阶段可溶性无盐固形物

图8 醋酸发酵阶段可溶性无盐固形物含量的变化

Fig.8 Changes of soluble salt-free solids contents during the acetic fermentation stage

由图8可知,醋酸发酵阶段可溶性无盐固形物含量缓慢上升,随后趋于稳定。前期含量的上升可能与原料中的溶出有关;另外,这一阶段微生物的生长代谢活跃,氨基酸、糖类、有机酸等物质含量均呈上升趋势,也使得可溶性无盐固形物含量增加。添加食盐后,微生物的代谢活动受到抑制,导致其含量趋于稳定。

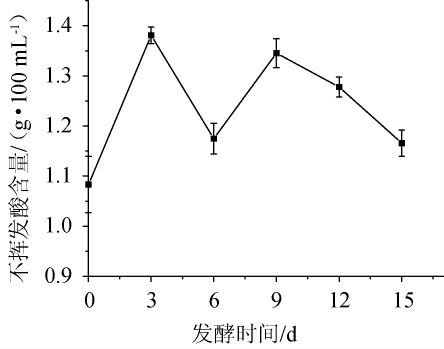

2.1.9 醋酸发酵阶段不挥发酸含量变化

由图9可知,醋酸发酵阶段的不挥发酸含量波动式变化。食醋发酵过程中的不挥发酸主要是乳酸,由乳酸菌代谢生成。赤水晒醋在此阶段每天都会进行翻醅处理,乳酸菌作为厌氧菌无法正常产酸。另外,醋醅中的醇类物质会与有机酸发生酯化反应,消耗部分不挥发酸。部分醋酸菌种还能以乳酸作为碳源,通过三羧酸循环(tricarboxylic acid cycle,TCA)将其分解为H2O和CO2,使不挥发酸含量下降。

图9 醋酸发酵阶段不挥发酸含量的变化

Fig.9 Changes of non-volatile acid contents during the acetic fermentation stage

2.2 曝晒醋醅理化指标的分析

2.2.1 水分

图10 曝晒阶段醋醅中水分含量的变化

Fig.10 Changes of moisture contents in Cupei during solarization stage

由图10可知,曝晒期间醋醅样品的含水量呈先降低后波动变化的趋势,曝晒坛底部水分明显增大。由于醋醅的体积缩小需要对曝晒坛补料,使样品中的水分部分升高(第18、21、30个月)。

2.2.2 还原糖和淀粉

图11 曝晒阶段醋醅中还原糖和淀粉含量的变化

Fig.11 Changes of reducing sugar and starch contents in Cupei during solarization

由图11可知,曝晒前9个月的醋醅样品还原糖含量逐渐增加,随后波动下降,后期趋于平缓。曝晒前期醋醅中还原糖含量较醋酸发酵结束时有一定提升,推测是水分散失以及少量淀粉被继续转化为还原糖所致。醋醅曝晒阶段还原糖含量不仅受水分和淀粉转化的影响,而且乳酸菌等微生物的无氧发酵以及美拉德等生化反应的消耗也会改变其含量。

在曝晒期间,醋醅中的淀粉含量没有明显的变化,由于曝晒坛中属于无氧环境,部分好氧微生物难以生存,厌氧微生物的淀粉消耗量较少。不同于曝晒坛上部醋醅干燥、坚硬的状态,底部的醋醅含有更多水分,质地较柔软、湿润,微生物的活性更高,淀粉的利用率较高,造成了曝晒坛上下部分淀粉含量的差异。醋醅曝晒阶段淀粉残余量达45.88%,说明赤水晒醋现有工艺对淀粉的利用率很低。

2.2.3 酸度

图12 曝晒阶段醋醅的总酸及不挥发酸含量的变化

Fig.12 Changes of total acid and non-volatile acid content in Cupei during solarization stage

由图12可知,醋醅样品的总酸含量随曝晒时间的延长而升高,其不挥发酸含量呈现波动变化。与醋酸发酵阶段相比,总酸和不挥发酸含量均有较大提升,可能是因为这一阶段仍有产酸微生物在进行代谢活动或是水分挥发造成的。食醋中不挥发酸的百分含量小,则食醋的酸味刺鼻,后味短;反之,酸味柔和,后味长[26]。整个曝晒过程中不挥发酸百分含量都保持较高的水平,直至第33个月仍能占总酸含量的53%,这也是形成赤水晒醋优良风味的因素之一。

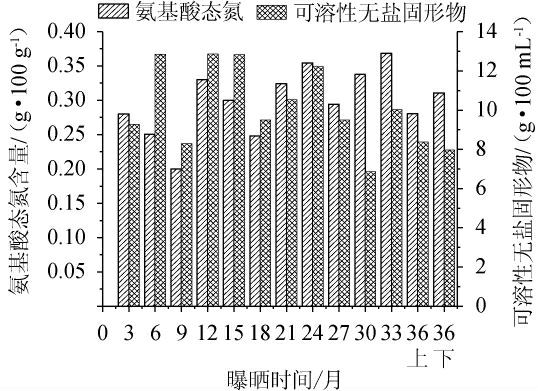

2.2.4 氨基酸态氮和可溶性无盐固形物

图13 曝晒期间醋醅中氨基酸态氮和可溶性无盐固形物含量的变化

Fig.13 Changes of amino acid nitrogen and soluble saltless solids content in Cupei during solarization stage

由图13可知,醋醅样品的氨基酸态氮含量和可溶性无盐固形物含量均存在一定波动。这一阶段水分减少造成的浓缩效应以及微生物自溶都会使氨基酸态氮含量增加,而美拉德反应对氨基酸的消耗又会使氨基酸态氮含量减少,因此表现出一定的波动。可溶性无盐固形物含量相比于前一阶段有了较大的提升,说明醋醅曝晒阶段是主要的物质积累阶段,对醋液品质形成具有重要的意义。

2.2.5 总酚、总黄酮及DPPH自由基清除率

图14 曝晒期间醋醅总酚和总黄酮含量(a)及DPPH自由基清除率(b)的变化

Fig.14 Changes of total phenols and flavone content (a) and free radical scavenging rate (b) of Cupei during solarization stage

由图14可知,曝晒前24个月的醋醅样品中的多酚和黄酮含量普遍高于其他时间,其中12至21个月的样品最为突出,这与DPPH自由基清除率变化趋势相近,说明较高含量的多酚和黄酮对DPPH自由基清除能力提升明显。相比于醋酸发酵阶段,多酚与黄酮含量明显升高,可能来源于麸皮中剩余的多酚类物质析出以及晒醅阶段的生成。曝晒21个月后的醋醅样品DPPH自由基清除能力相对较低,这说明了过长的曝晒时间对醋醅的抗氧化能力有不利的影响。由曝晒期为36个月的上部和底部醋醅对比可得,尽管其多酚和黄酮含量并不突出,但底部醋醅富集了较多的发酵产物,其DPPH自由基清除能力明显高于上部。

2.3 曝晒醋液的理化指标分析

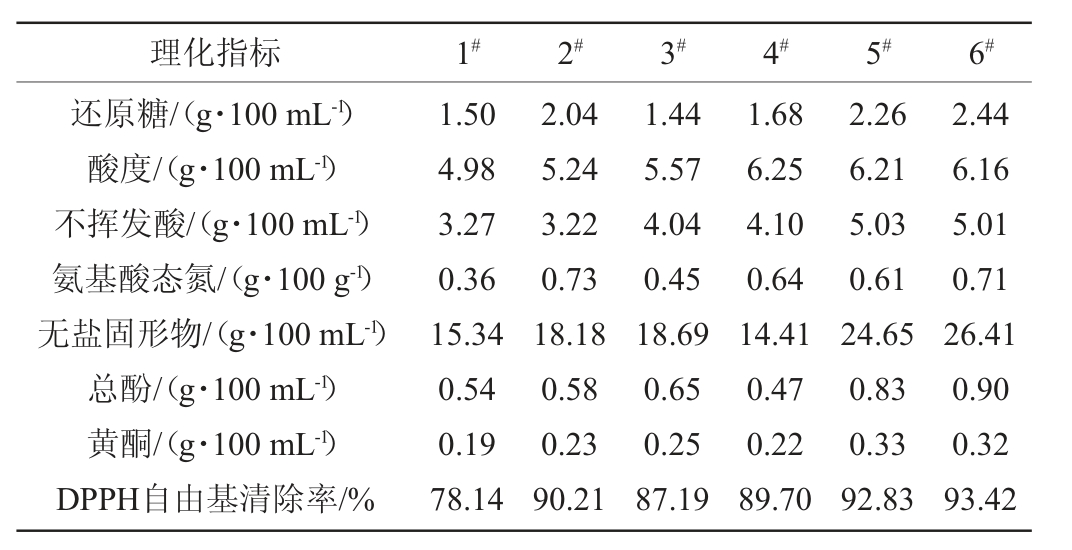

采集市售的三款赤水晒醋产品,并对三款产品相应的曝晒期为3个月的醋液进行分析,结果见表1。

表1 曝晒期为3个月的醋液与成品理化指标对比

Table 1 Comparison of physicochemical indexes between vinegar with 3 months solarization and products

注:1#为黔老翁两年晒醋醋液曝晒阶段样品;2#为黔老翁两年晒醋成品;3#为黔老翁三年晒醋醋液曝晒阶段样品;4#为黔老翁三年晒醋成品;5#为黔老翁手工6°晒醋醋液曝晒阶段样品;6#为黔老翁手工6°晒醋成品。

由表1可知,在仅经过3个月的曝晒期之后,不同产品醋液的各项理化指标分别达到了曝晒醋醅淋出液的2~3倍,绝大部分指标已接近成品,说明日晒对于赤水晒醋品质的影响较大,是其品质特点形成的重要时期。

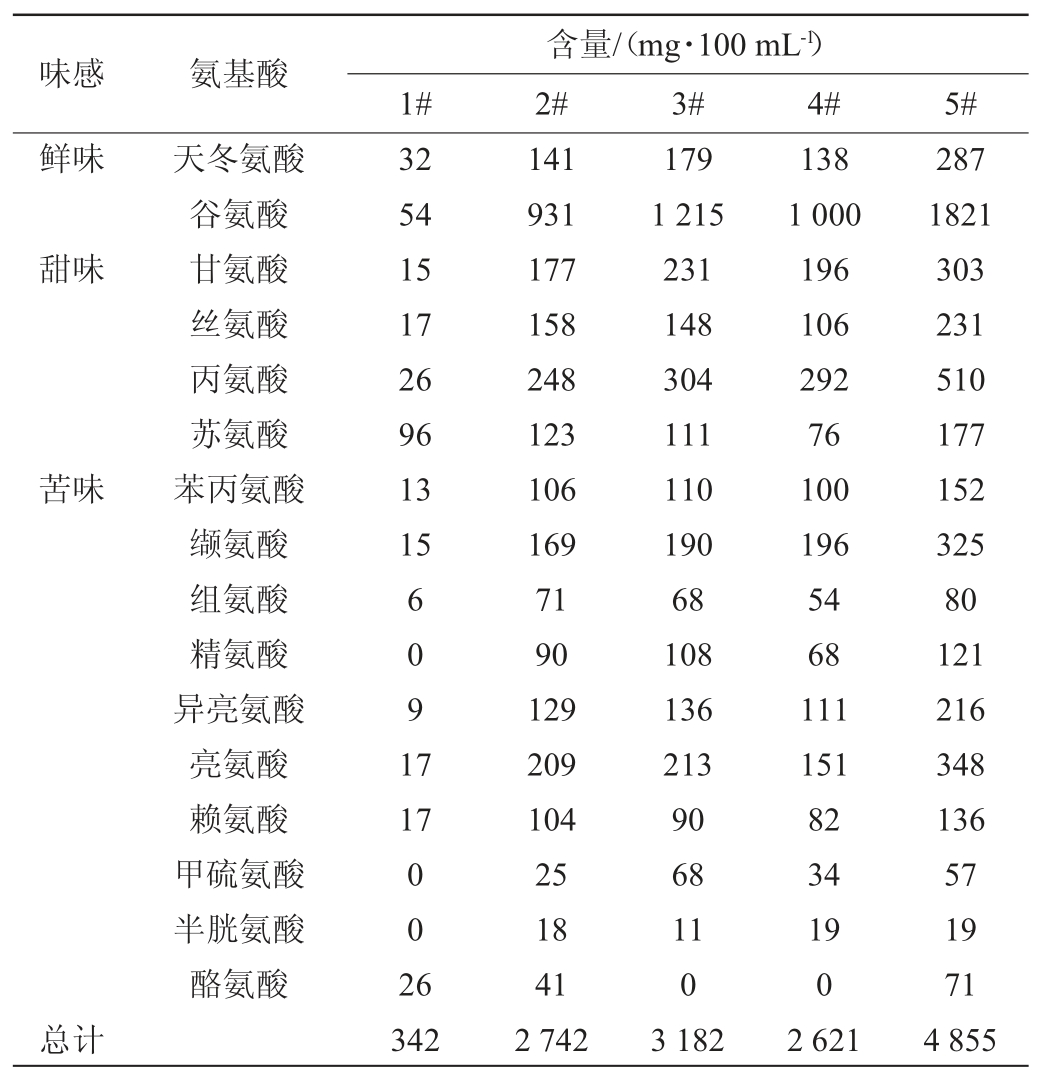

2.4 赤水晒醋生产过程中氨基酸的变化

选取赤水晒醋生产过程中的不同的样品进行氨基酸分析,结果见表2。

表2 赤水晒醋生产过程中氨基酸的变化

Table 2 Changes of amino acid in the production process of Chishui sun vinegar

注:1#为酒精发酵15 d;2#为醋酸发酵15 d;3#为醋醅曝晒12个月;4#为醋醅曝晒24个月;5#为醋液曝晒3个月。

由表2可知,酒精发酵阶段的发酵液所含的氨基酸种类和含量是最少的,推测大多来源于原料的溶出。在醋酸发酵阶段,氨基酸的种类、含量明显上升,除苏氨酸以外,其他氨基酸含量都提高了数倍,谷氨酸增长了17倍,推测是固态开放式发酵促进了微生物生长代谢,使得各种蛋白质和氨基酸能够在醋醅中积累。在醋醅曝晒前期(12个月),水分散失使氨基酸含量增高,少数几种氨基酸由于美拉德反应的消耗出现降低;中期时(24个月)多数氨基酸含量降低,这与同期醋醅中氨基酸态氮和还原糖含量的变化相符,推测是美拉德反应的消耗引起。一定范围内,美拉德反应速度随温度上升而加快,曝晒期间醋醅内部温度较高,美拉德反应最剧烈[27]。醋液曝晒阶段氨基酸进一步浓缩,各组分含量超过其他时期,但氨基酸组成结构与醋醅发酵时相似,证明这一阶段醋液体系基本稳定。

3 结论

赤水晒醋生产过程中,酒精发酵阶段,酒精度较低且变化幅度小,总酸含量呈先增加后平缓的趋势,还原糖含量整体下降,后期有所上升,推测主要转化为乙醇和有机酸。氨基酸态氮含量升高,但升高幅度较小。多酚和黄酮含量呈上升趋势,但总量较低且波动较大,加之发酵液溶氧的影响使DPPH自由基清除率波动增加。氨基酸的种类和含量最少,推测主要来源于原料的溶出。

醋酸发酵阶段,淀粉被不断分解转化为还原糖,使淀粉含量降低,还原糖含量迅速上升。总酸含量上升明显,且由于翻醅和酯化反应等因素以乳酸为主的不挥发酸呈波动变化。黄酮和多酚上升明显,推测主要来源于麸皮的析出以及醋酸发酵中的微生物代谢。氨基酸态氮和可溶性无盐固形物同样呈上升趋势,各个指标在中后期加入食盐后受到了不同程度的影响,出现了增长放缓的趋势。氨基酸的种类和含量明显上升,推测是固态开放式发酵促进了微生物生长代谢。

醋醅曝晒阶段总酸含量呈上升趋势,不挥发酸含量虽然有一定波动,但始终保持较高的占比。不同样品的还原糖、可溶性无盐固形物、多酚和黄酮含量随曝晒时间的延长均呈现先增高后降低的变化,后续可对曝晒醋醅进行连续的跟踪检测,确定最佳的曝晒时间以实现工艺的优化。水分散失导致多数氨基酸含量在前期上升,后由于美拉德等生化反应消耗而减少。这一阶段淀粉含量变化较小,直至结束其残余量仍有45.88%,可考虑通过添加酶制剂等方法提高淀粉利用率。

醋液曝晒阶段各项指标已经逐渐接近成品标准,此阶段是赤水晒醋风格特点形成的关键时期。

[1]孙峰宇.乳酸菌的分离鉴定及在食醋酿造中的应用[D].天津:天津科技大学,2013.

[2]邝格灵,张洁,孔德华,等.植物乳杆菌与解淀粉芽孢杆菌对食醋风味的影响[J].中国酿造,2018,38(6):25-29.

[3]NILGÜN H B,ELIF A,ATIF C S,et al.Functional properties of vinegar[J].J Food Sci,2014,79(5):757-764.

[4]PETSIOU E I,MITROU P I,RAPTIS S A,et al.Effect and mechanisms of action of vinegar on glucose metabolism,lipid profile,and body weight[J].Nutr Rev,2014,72(10):651-661.

[5]杨新,陈莉,卢红梅,等.赤水晒醋中增黏微生物的分离鉴定及特性研究[J].中国酿造,2018,37(5):54-59.

[6]唐杰,龙晓琴,何银,等.赤水晒醋的香气成分分析研究[J].中国调味品,2017,42(10):135-139.

[7]杨新,卢红梅,白成松,等.赤水晒醋中污染杂菌的防治[J].中国调味品,2018,43(7):102-109.

[8]何银,唐杰,张惟广.赤水晒醋中腐败微生物的生长特性研究[J].中国调味品,2018,43(2):17-22.

[9]吴光明,杨林娥,张磊,等.山西老陈醋生产过程中不挥发酸变化规律的研究[J].中国酿造,2015,34(2):31-33.

[10]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008,29(8):534-536.

[11]中华人民共和国国家卫生和计划生育委员会.GB 5009.225—2016食品安全国家标准酒中乙醇浓度的测定[S].北京:中国标准出版社,2016.

[12]中华人民共和国国家食品药品监督管理总局,中华人民共和国国家卫生和计划生育委员会.GB 5009.9—2016 食品安全国家标准食品中淀粉的测定[S].北京:中国标准出版社,2016.

[13]中华人民共和国国家质量监督检验检疫总局.GB/T 12456—2008 食品中总酸的测定[S].北京:中国标准出版社,2008.

[14]中华人民共和国国家卫生和计划生育委员会.GB 5009.3—2016 食品安全国家标准食品中水分的测定[S].北京:中国标准出版社,2016.

[15]中华人民共和国国家质量技术监督局.GB/T 18187—2000 酿造食醋[S].北京:中国标准出版社,2000.

[16]中华人民共和国国家卫生和计划生育委员会.GB 5009.235—2016食品安全国家标准食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[17]李静,聂继云,王孝娣,等.Folin-Ciocalteus 法测定葡萄和葡萄酒中的总多酚[J].中国南方果树,2007(6):86-87.

[18]中华人民共和国国家质量监督检验检疫总局,中华人民共和国国家标准化管理委员会.GB/T 19777—2013 地理标志产品 山西老陈醋[S].北京:中国标准出版社,2013.

[19]李坚,刘东波,夏志兰.食醋抗氧化性初步研究[J].中国酿造,2010,29(5):106-108.

[20]中华人民共和国国家质量技术监督局.GB/T 18186—2000 酿造酱油[S].北京:中国标准出版社,2000.

[21]中华人民共和国国家食品药品监督管理总局,中华人民共和国国家卫生和计划生育委员会.GB 5009.124—2016 食品安全国家标准食品中氨基酸的测定[S].北京:中国标准出版社,2016.

[22]陈涛,桂青,郭俊陆,等.传统工艺山西老陈醋发酵及熏蒸过程中常规成分的变化分析[J].中国酿造,2017,36(1):39-43.

[23]王小平.小麦麸皮特征性质及应用研究[D].成都:西华大学,2017.

[24]APPRICH S,TIRPANALAN Ö,HELL J,et al.Wheat bran-based biorefinery 2:Valorization of products[J].LWT-Food Sci Technol,2014,56(2):222-231.

[25]李国婧.超氧阴离子的产生及其在植物体内作用的研究[J].生物技术世界,2012,10(4):24-25.

[26]张玉梅,卢红梅,苏佳,等.生产工艺对薏仁碎米食醋品质的影响[J].中国酿造,2017,36(6):52-58.

[27]姚正晓,刘慧娟,陈林,等.美拉德反应及其在食品工业中的应用[J].广州城市职业学院学报,2012,6(1):47-52.