酿醋先酿酒,酒精发酵是酿造老陈醋的关键工序,在整个酿造过程中起着承上启下的作用,酒醪的品质是影响老陈醋产量及质量最为重要的因素[1-2]。就酒精发酵而言,老陈醋酿造过程中一般采用可溶性固形物含量为20%~24%发酵醪,成熟发酵醪的酒精含量为7%vol~9%vol;浓醪发酵指发酵底物糖化醪中含有30%或更高的可溶性固形物含量,成熟发酵醪的酒精度均在13%vol以上,浓醪发酵可显著提升酒精的品质与产量,降低资源、能源的消耗,节约成本[3-4]。

浓醪酒精发酵起始于20世纪70年代,经过几十年的研究发展,已取得了一定的研究成果。张强等[5]用玉米粉进行浓醪酒精发酵,得出糖化酶、蛋白酶、料水比、营养物质甘氨酸、脯氨酸以及肌醇均会影响酒精浓度;张欣等[6]在浓醪酒精发酵中添加木聚糖酶,有效降低了醪液黏度,提高了出酒率,缩短了发酵时间;宋璐[7]筛选出四种菌株用于浓醪酒精发酵,同时制得了活性干酵母。对浓醪酒精发酵的研究大多集中在酶、酵母菌以及添加营养物质等方面,而在浓醪酒精发酵过程进行分割式发酵,还鲜见相关研究。

在浓醪酒精发酵过程中,高底物浓度和高酒精浓度会对酵母菌的生长和发酵产生抑制作用,若为酵母菌提供充足的氮源营养,可提高酵母菌对酒精的耐受性,同时进行分割式发酵可有效克服底物浓度及酒精浓度的抑制效果[8-9]。本研究以榨油后的副产物大豆粕和花生粕为原料[10-11],接种产蛋白酶菌种米曲霉(Aspergillus oryzae)AS3.951,制作一种生物氮源营养剂应用于发酵,为酵母菌提供丰富的氮源;同时采用不断取醪、补料的方法进行分割式发酵,再利用响应面法对发酵过程的粮水比、生物氮源营养剂用量及大曲用量进行优化。老陈醋分割式浓醪酒精发酵继承了传统的酒精发酵工艺,实现了老陈醋酒精发酵的连续性生产,不仅可提高酒醪的酒精度和原料的利用率,还能降低水耗、能耗,节约成本,增加企业的经济效益,对提升老陈醋的产量与品质具有重要意义。

1 材料与方法

1.1 材料与试剂

高粱、麸皮、谷糠、稻壳、大豆粕、花生粕:市售;快曲、大曲:山西紫林醋业股份有限公司;安琪酿酒高活性干酵母:安琪酵母股份有限公司;硫酸铜、酒石酸钾钠、氢氧化钠、葡萄糖:天津欧博凯化工有限公司;亚铁氰化钾:天津市光复精细化工研究所;米曲霉(Aspergillus oryzae)AS3.951:济宁玉园生物科技有限公司;淀粉酶(1.5×105 U/mL):沧州夏盛酶生物技术有限公司。实验所用试剂均为分析纯。

1.2 仪器与设备

ALKOMAT酒精检测仪:德国福林斯公司;AR124CN电子天平:奥豪斯仪器有限公司;202型电热恒温干燥箱、SDK-98-Ⅱ电炉:天津泰斯特仪器有限公司;HH-4型水浴锅:常州荣华仪器制造有限公司;78-1型磁力电热搅拌器:江苏荣华仪器制造有限公司;雷磁PHSJ-3F实验室PH计:上海仪电科学仪器股份有限公司。

1.3 方法

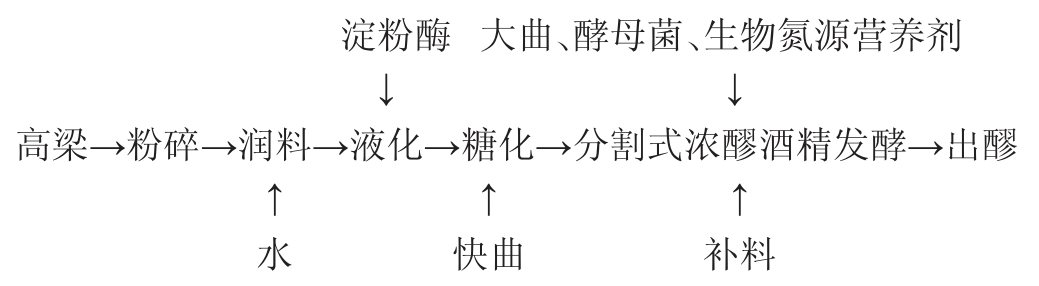

1.3.1 生物氮源营养剂的制备工艺流程及操作要点[12-14]

操作要点:将大豆粕与花生粕干蒸5 min,与麸皮、面粉混合,加热水搅拌均匀,润料20 min;润料结束后将物料蒸煮5 min,再接种米曲霉AS3.951,接种温度为40 ℃;将接种后的物料放入发酵池中,均匀摊开,厚度为30 cm左右,先静置培养6 h,当温度上升至37 ℃时通风降温至35 ℃,培养5~6 h后进行翻料,翻料4~5 h后进行第二次翻料,再培养7~9 h后整个物料会着生孢子,生物氮源营养剂即制备完成。制备好的生物氮源营养剂应结构疏松,内部的白色菌丝茂盛,着生的淡黄绿色孢子紧密,无灰黑色夹心,水分含量应为30%~35%,蛋白酶活力>1 000 U/g(以干基计)。

1.3.2 生物氮源营养剂制备工艺优化

称取一定比例的大豆粕与花生粕,拌入50%的麸皮和15%的面粉,加入一定量的热水搅拌均匀,接种米曲霉,制备生物氮源营养剂。将高粱粉碎、润料及液化后,加快曲糖化30 min,制得糖化液。将5%生物氮源营养剂、40%大曲、0.02%酵母菌添加到糖化液中,进行酒精发酵。以发酵结束后酒醪的酒精度为考察指标,选择大豆粕与花生粕质量比(2∶1、3∶1、4∶1、5∶1、6∶1)、加水量(60%、70%、80%、90%、100%)、米曲霉接种量(0.02%、0.03%、0.04%、0.05%、0.06%)为考察因素,进行单因素试验,并在此基础上,设计3因素3水平正交试验,确定生物氮源营养剂制备过程的最佳工艺参数。

1.3.3 分割式浓醪酒精发酵工艺流程及操作要点[15-17]

操作要点:将高粱粉碎,加水润料,加淀粉酶液化60~90 min,加快曲糖化30 min,得到糖化液。添加5%生物氮源营养剂、40%大曲、0.02%酵母,进行分割式浓醪酒精发酵,即发酵前3 d进行敞口发酵,第4天起密封,维持10 d的养醪发酵,然后分离30%的酒醪进入醋酸发酵阶段,同时补充30%上述的糖化液,加入5%生物氮源营养剂、40%大曲,进行3 d的养醪发酵。每次酒精发酵结束后,重复进行出醪与补料,8~10轮后结束分割式浓醪酒精发酵。

1.3.4 分割式浓醪酒精发酵工艺优化

在单因素试验基础上,根据Box-Behnken中心组合设计原理,以发酵结束后酒醪的酒精度(Y)为响应值,选择粮水比(X1)、生物氮源营养剂用量(X2)、大曲用量(X3)为考察因素,设计3因素3水平17个试验点的响应面分析试验,确定分割式浓醪酒精发酵的最佳工艺参数,其因素与水平见表1。

表1 Box-Behnken试验因素与水平

Table 1 Factors and levels of Box-Behnken tests

1.3.5 测定方法

酒精度测定:取100 mL发酵液加100 mL蒸馏水,蒸馏出100 mL溶液,用酒精检测仪测定酒精度;淀粉的测定:采用酸水解法[18];总酸、还原糖、氨基酸态氮、不挥发酸、总酯、可溶性总固形物、食盐的含量:按照国标GB/T 19777—2013《地理标志产品山西老陈醋》的方法进行测定[19]。

2 结果与分析

2.1 生物氮源营养剂制备工艺优化

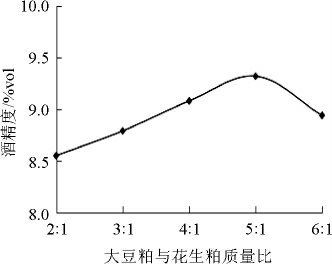

2.1.1 大豆粕与花生粕最佳质量比的确定

由图1可知,酒醪的酒精度随大豆粕与花生粕质量比的增加呈先增加后减小的趋势,当大豆粕与花生粕质量比为5∶1时,酒精度最高,为9.32%vol。这是由于大豆粕与花生粕质量比为5∶1时所制得的生物氮源营养剂的质量最优,可为酵母菌提供最适的氮源营养,利于酵母菌的生长及代谢,使得酒精发酵结束后酒醪的酒精度最高。因此,大豆粕与花生粕的最佳质量比为5∶1。

图1 大豆粕与花生粕质量比对酒精度的影响

Fig.1 Effect of mass ratio of soybean meal to peanut meal on alcohol content

2.1.2 最适加水量的确定

加水量的多少与所制得的生物氮源营养剂的质量密切相关。若加水量过少,米曲霉的生长代谢及酶的分泌会受到影响;但水分过高,易产生杂菌,生物氮源营养剂的质量会下降[20]。应保证润料结束后物料的含水量为50%~55%较为适宜。由图2可知,酒醪的酒精度随加水量的多少先增加后减小,当加水量为80%时,酒精度最高,为9.32%vol。因此,生物氮源营养剂制备过程中的最适加水量为80%。

图2 加水量对酒精度的影响

Fig.2 Effect of water addition on alcohol content

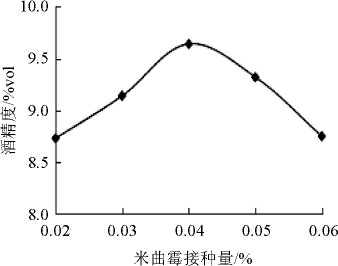

2.1.3 米曲霉最佳接种量的确定

由图3可知,当米曲霉接种量<0.04%时,酒醪的酒精度随接种量的增加而增加;接种量为0.04%时,酒精度最高,为9.64%vol;当接种量>0.04%时,酒精度随接种量的增加反而降低,这是由于接种量过大,米曲霉会消耗物料中的大量营养物质来进行自身的生长繁殖,使得生物氮源营养剂的质量下降,进而影响酒醪的酒精度。因此,米曲霉的最佳接种量为0.04%。

图3 米曲霉接种量对酒精度的影响

Fig.3 Effect of Aspergillus oryzae inoculum on alcohol content

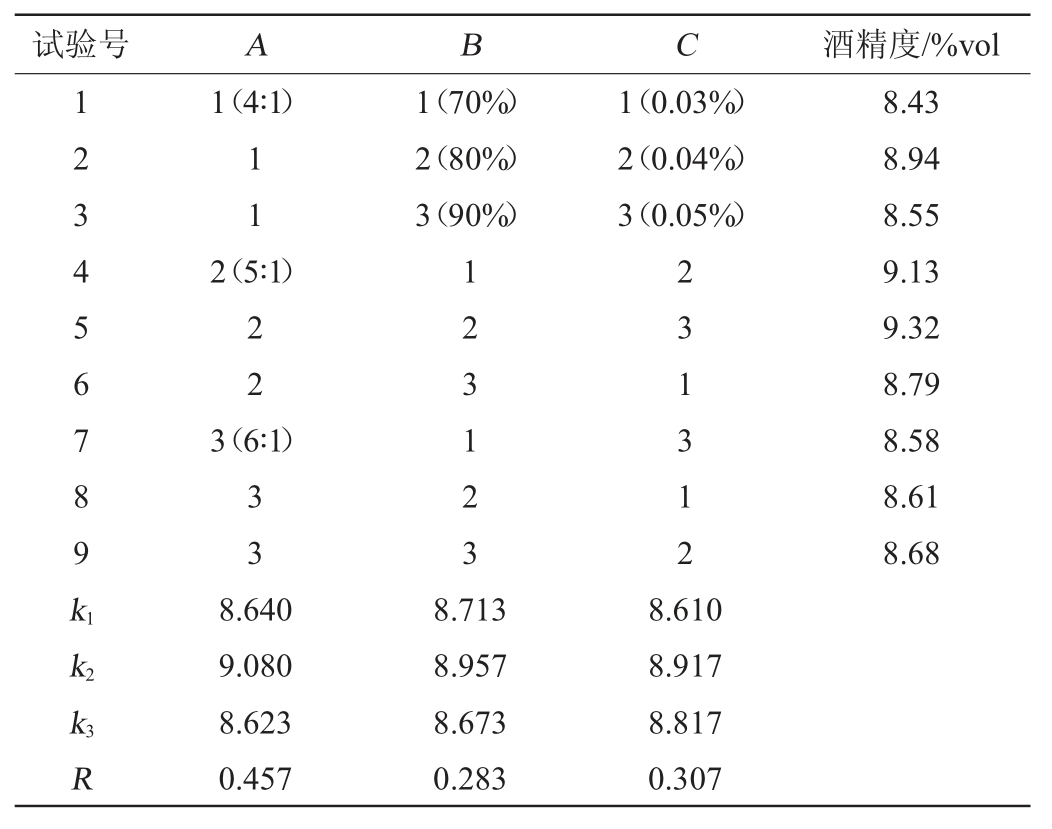

2.1.4 生物氮源营养剂制备工艺优化正交试验

以发酵结束后酒醪的酒精度为考察指标,大豆粕与花生粕质量比(A)、加水量(B)、米曲霉接种量(C)为考察因素,进行3因素3水平正交试验,确定生物氮源营养剂制备过程的最佳工艺参数,正交试验结果与分析见表2,方差分析见表3。

表2 生物氮源营养剂制备工艺优化正交试验结果与分析

Table 2 Results and analysis of orthogonal tests for preparation process optimization of biological nitrogen source nutrients

表3 正交试验结果方差分析

Table 3 Variance analysis of orthogonal tests results

注:“*”表示对结果影响显著(P<0.05);“**”对结果影响极显著(P<0.01)。

由表2可知,3种因素对酒精度的影响顺序为:大豆粕与花生粕质量比>米曲霉接种量>加水量。生物氮源营养剂制备过程工艺参数的最优组合为A2B2C2,即大豆粕与花生粕质量比5∶1、加水量80%、米曲霉接种量0.04%。按最佳的工艺参数进行3次验证试验,最终酒醪的酒精度为9.65%vol。由表3可知,该模型显著,且大豆粕与花生粕质量比对酒精度的影响达到极显著水平(P<0.01),加水量与米曲霉接种量对酒精度的影响达显著水平(P<0.05)。

2.2 分割式浓醪酒精发酵工艺优化

2.2.1 最佳粮水比的确定

图4 粮水比对酒精度的影响

Fig.4 Effect of grain to water ratio on alcohol content

由图4可知,酒精发酵结束后酒醪的酒精度随粮水比在1.0∶2.0~1.0∶4.0(kg∶L)的范围呈先增加后减小的趋势。当粮水比为1.0∶2.0~1.0∶2.5(kg∶L)时,料液太过浓稠,流动性差且物料混合不均匀,导致液化与糖化不彻底,糖类物质无法被酵母菌充分利用,使得酒醪的酒精度很低[21];当粮水比为1.0∶2.5(kg∶L)时,酒精度最高,为12.05%vol;当粮水比在1.0∶2.5~1∶4.0(kg∶L)时,料液变稀,糖类物质减少,酒精度降低。因此,最佳粮水比为1.0∶2.5(kg∶L)。

2.2.2 生物氮源营养剂最佳用量的确定

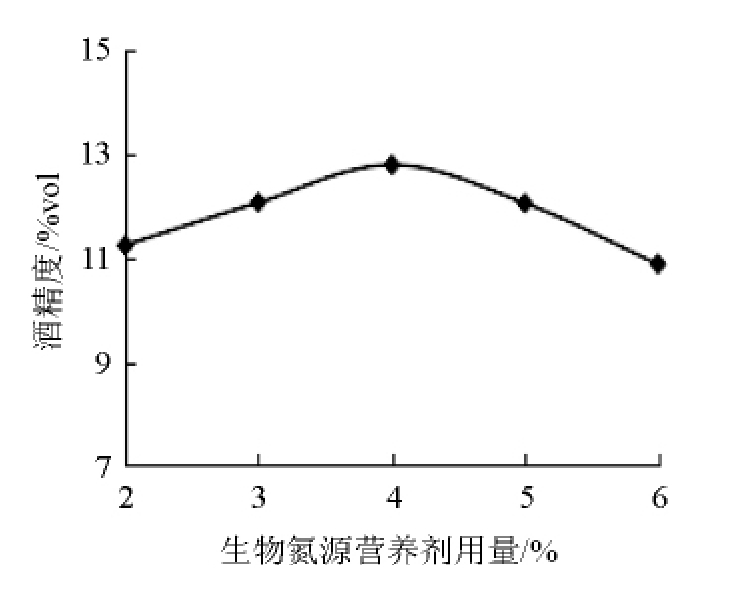

图5 生物氮源营养剂用量对酒精度的影响

Fig.5 Effect of biological nitrogen source nutrient addition on alcohol content

由图5可知,当生物氮源营养剂用量为2%~4%时,酒精度随用量的增加而增加,生物氮源营养剂用量为4%时,酒精度最高,为12.79%vol,这是由于生物氮源营养剂的使用可降低高浓度酒精对酵母菌的抑制作用,加快酵母菌的发酵速率,最终提高酒醪的酒精度[22]。但当生物氮源营养剂用量>4%时,继续加大营养剂的用量,酒精度反而下降,原因是若氮源浓度过高,在酒精发酵过程中会出现氮分解代谢产物阻遏状态,从而影响细胞对氮源的吸收,不利于发酵终产物酒精的积累[23]。因此,生物氮源营养剂的最佳用量为4%。

2.2.3 大曲最佳用量的确定

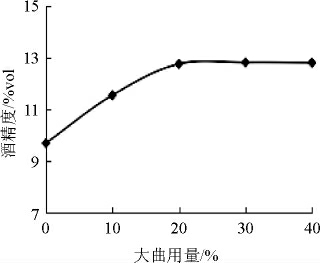

图6 大曲用量对酒精度的影响

Fig.6 Effect of Daqu addition on alcohol content

大曲是老陈醋酿造过程中的糖化发酵剂,大曲的用量会影响酒精发酵结束后酒醪的酒精度。由图6可知,当大曲用量在0~20%时,酒精度随大曲用量的增加而增加;当大曲用量为20%时,酒醪的酒精度为12.74%vol;继续增加大曲用量,酒精度基本不变。因此,大曲的最佳用量为20%。

2.2.4 分割式浓醪酒精发酵工艺优化响应面法试验

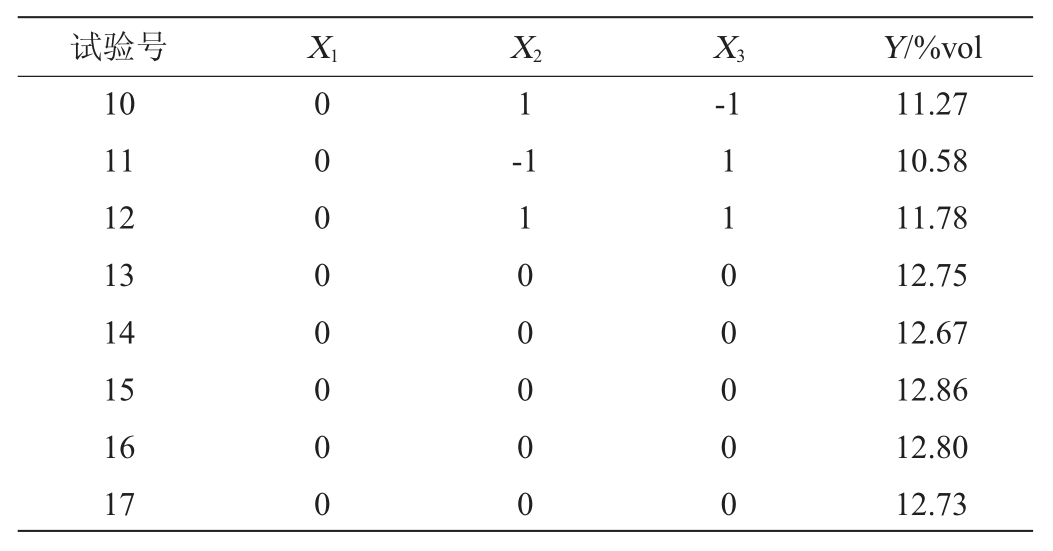

以发酵结束后酒醪的酒精度(Y)为响应值,粮水比(X1)、生物氮源营养剂用量(X2)、大曲用量(X3)为考察因素,进行3因素3水平17个试验点的响应面分析试验,确定浓醪酒精发酵最佳工艺参数。其设计与结果见表4,方差分析见表5。

表4 Box-Behnken试验设计与结果

Table 4 Design and results of Box-Behnken tests

续表

表5 回归方程方差分析

Table 5 Variance analysis of regression equation

注:“*”表示对结果影响显著(P<0.05);“**”表示对结果影响极显著(P<0.01)。

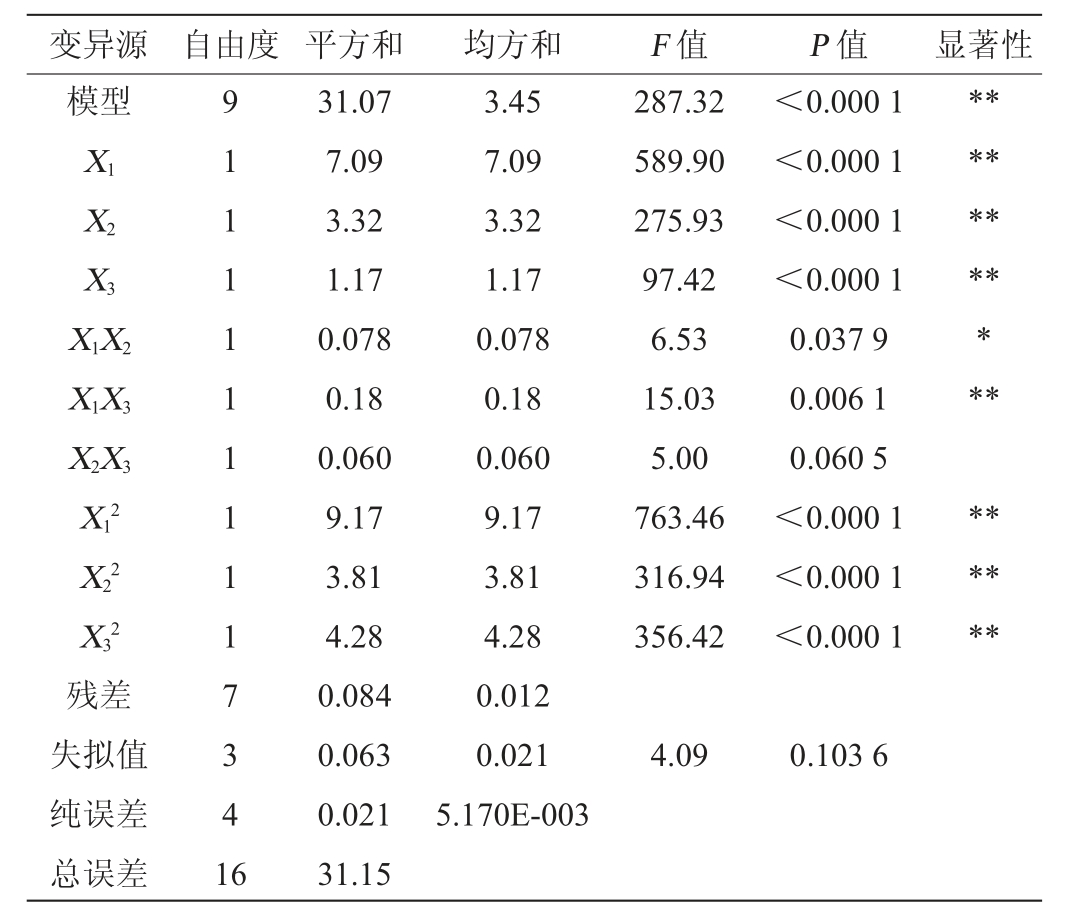

用Design-Expert 8.0.6软件对表4的结果进行分析,得到酒精度的二次多项回归方程为Y=12.76+0.94X1+0.64X2+0.38X3+0.14X1X2+0.21X1X3-0.12X2X3-1.48X12-0.95X22-1.01X32

由表5可知,二次回归模型的F值为287.32,P<0.000 1,模型达到了极显著水平。失拟项的P=0.103 6>0.05,差异不显著,故试验无失拟因素存在,可反映实际的情况,所选的二次回归模型是适合的。回归模型的决定系数R2=0.997 3,调整决定系数R2adj=0.993 8,说明模型充分拟合试验数据,模型成立,可用此模型对该试验进行分析和预测。模型的变异系数为0.98%,说明试验可靠。根据回归方程的方差分析结果可知,模型中一次项X1、X2、X3、交互项X1X3、二次项![]() 对酒精度的影响达到极显著水平(P<0.01);交互项X1X2对酒精度的影响达显著水平(P<0.05);交互项X2X3对酒精度没有显著性影响(P>0.05)。

对酒精度的影响达到极显著水平(P<0.01);交互项X1X2对酒精度的影响达显著水平(P<0.05);交互项X2X3对酒精度没有显著性影响(P>0.05)。

用Design-Expert 8.0.6软件,根据回归方程分析,作三维空间的曲面图,结果见图7。由图7可知,三个响应面图均有最高点,即酒精度有最大值,在固定其中两因素的条件下,酒精度随各因素的增加呈先增加后减小的趋势。响应面图的坡度陡峭表明该因素对酒精度的影响较大,坡度平缓代表该因素对酒精度的影响较小,故根据图7可知各因素对酒精度的影响顺序为:粮水比>生物氮源营养剂用量>大曲用量,与表5的方差分析结果一致。

图7 粮水比、生物氮源营养剂用量、大曲用量的交互作用对酒精度影响的响应曲面与等高线

Fig.7 Response surface and contour lines of the interaction between grain to water ratio,biological nitrogen source nutrient addition and Daqu addition on alcohol content

通过响应面法分析试验得到分割式浓醪酒精发酵过程的最佳工艺参数为粮水比1.00∶2.68(kg∶L),生物氮源营养剂用量4.35%,大曲用量22.05%,在此条件下,酒醪的酒精度预测值为13.07%vol。考虑到实际操作的可行性,将上述工艺参数进行修正,即粮水比1.0∶2.7(kg∶L),生物氮源营养剂用量4%,大曲用量20%,采用修正后的参数进行3次重复试验,得到酒精度的平均值为12.89%vol,与预测值13.07%vol相差不大。因此,利用响应面法分析试验得到的最佳工艺参数可进行实际的酒精发酵工序操作。

2.3 分割式浓醪酒精发酵与稀醪酒精发酵的对比

传统的稀醪酒精发酵粮水比为1.0∶4.0~4.3(kg∶L),采用1.0∶2.7(kg∶L)的分割式浓醪酒精发酵可减少润料水及冷却水用量,显著降低水耗;稀醪酒精发酵的周期为16 d,大曲用量为40%,以发酵相同量的原料高梁计,采用分割式浓醪酒精发酵,发酵时间可节省16%~20%,大曲用量减少18%~24%,节约了能耗与生产成本。两种发酵方法所制得的酒醪及半成品老陈醋的理化指标检测结果分别见表6与表7。

表6 酒醪理化指标测定结果

Table 6 Determination results of physicochemical indexes of wine mash

由表6可知,两种酒醪的理化指标存在一定差异,采用分割式浓醪酒精发酵得到的酒醪酒精度为12.89%vol,与稀醪酒精发酵相比,酒精度提高了4.18%vol,残还原糖可降低至0.08 g/100 mL,残淀粉可降低至0.28 g/100 mL。

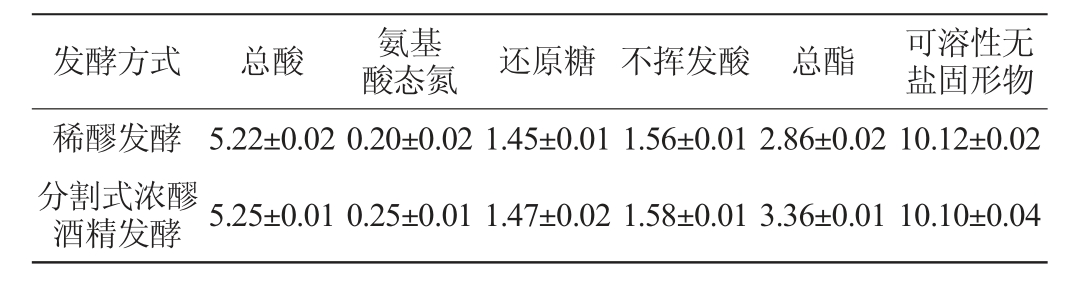

表7 老陈醋理化指标测定结果

Table 7 Determination results of physicochemical indexes of aged vinegar g/100 mL

由表7可知,两种方法所酿造的同酸度老陈醋其部分理化指标存在一定差异,分割式浓醪酒精发酵所酿造的老陈醋氨基酸态氮含量为0.25 g/100 mL,总酯含量为3.36 g/100 mL,分别较稀醪酒精发酵分别提高了25%与17%。

3 结论

本研究通过正交试验得到分割式浓醪酒精发酵所需的生物氮源营养剂的最优制备工艺参数为:大豆粕与花生粕质量比5∶1、加水量80%、米曲霉接种量0.04%;经响应面法分析试验得到分割式浓醪酒精发酵的最优工艺参数为粮水比1.0∶2.7(kg∶L),生物氮源营养剂用量4%,大曲用量20%,最终酒醪的酒精度为12.89%vol。与稀醪酒精发酵相比,分割式浓醪酒精发酵大曲用量节约18%~24%,发酵时间节省16%~20%;酒醪酒精度提高了4.18%vol,所酿造的老陈醋氨基酸态氮及总酯含量分别提高了25%与17%。

[1]赵文良.老陈醋生产中高粱酒精发酵特性的研究[D].太原:山西大学,2016.

[2]宋勇强,李素岳,胡先望,等.响应面法优化食醋酿造过程中酒精发酵工艺条件[J].中国酿造,2018,37(2):85-89.

[3]张强,韩德明,李明堂.乙醇浓醪发酵技术研究进展[J].化工进展,2014,33(3):724-729.

[4]易弋,黎娅,伍时华,等.木薯粉酒精浓醪发酵条件的优化[J].中国酿造,2008,27(12):61-63.

[5]张强,袁旭东,卞文治,等.玉米浓醪酒精发酵工艺的研究[J].酿酒科技,2019(7):35-39.

[6]张欣,吕伟民.木聚糖酶在酒精浓醪发酵中的应用[J].酿酒,2019,46(2):107-108.

[7]宋璐.优良乙醇发酵菌株应用的研究[D].天津:天津科技大学,2018.

[8]米慧芝,杨登峰,关妮,等.高浓度蔗糖酒精发酵的初步研究[J].中国酿造,2011,30(2):46-48.

[9]陈文秀,王继富,董守亮,等.高浓度酒精发酵技术的研究进展[J].化工管理,2017(29):169.

[10]杨柳,陈宇飞,王磊,等.多菌混合固态发酵豆粕的工艺研究[J].粮食与饲料工业,2016,12(4):44-47.

[11]刘庆芳,蒋竹青,贾敏,等.花生粕综合利用研究进展[J].食品研究与开发,2017,38(7):202-205.

[12]段松林,彭荣,殷钟意,等.基于综合酶活力优化的豆渣酱油曲制备工艺[J].大豆科学,2018,37(6):955-960.

[13]严碧云,朱云蔚,郑清.豆渣制酱油曲工艺条件的优化[J].科学技术创新,2016(32):79-80.

[14]YAN Y Z,QIAN Y L,JI F D,et al.Microbial composition during Chinese soy sauce koji-making based on culture dependent and independent methods[J].Food Microbiol,2013,34(1):189-195.

[15]王文文,许明君,俞冰博,等.响应面法优化杏皮渣汁酒精连续发酵工艺[J].食品工业科技,2015,36(9):234-238.

[16]AJBAR A H,ALI E.Study of advanced control of ethanol production through continuous fermentation[J].J King Saud U Eng Sci,2017,29:1-11.

[17]SKUPIN P,METZGER M.Stability analysis of the continuous ethanol fermentation process with a delayed product inhibition[J].Appl Math Model,2017,49:48-58.

[18]上海酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,2007:529-531.

[19]中华人共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19777—2013 地理标志产品 山西老陈醋[S].北京:中国标准出版社,2013.

[20]方春玉,周健,吴华昌,等.多菌种混合制备高效酱油曲条件研究[J].中国酿造,2011,30(4):81-83.

[21]郑丽蔓.浓醪发酵在酒精生产中的应用[D].北京:北京化工大学,2017.

[22]柯善恢,伍时华,张健,等.氮源对酿酒酵母GJ2008 不同糖浓度甘蔗汁酒精分批发酵的影响[J].中国酿造,2016,35(5):31-36.

[23]陶树兴,徐珊,王婷婷,等.氮源种类及浓度对蜂蜜酒发酵和杂醇油含量的影响[J].食品工业科技,2010,31(7):157-160.