北京龙门米醋始创于清嘉庆二十五年(1820年),醋厂原称龙门醋坊,1993年国内贸易部正式授予北京市龙门醋厂“中华老字号”称号。龙门米醋以优质大米为主要原料,在20世纪70年代,酿造工艺改为生料直接发酵制醋后,产品质地纯正、呈红棕色或琥珀色、体态澄清、酸味柔和,入口微甜,深受全国各地消费者的欢迎,在全国同行业中享有较高声誉。随着多年实践摸索,龙门醋厂的前稀后固生料发酵制醋工艺[1-2],逐渐成熟并广泛应用于食醋发酵行业。其与传统熟料制醋[3]在工艺上的区别主要是原料无需经过高温蒸煮处理,糖化、酒精发酵过程在发酵池中同时进行。生料制醋(原料不经蒸煮)与熟料制醋(原料经蒸煮)相比,具备以下优点:工序少、耗能低、出品率高、风味好且稳定。

电子鼻是由气味传感器、数据处理设备和分析软件等组成的设备,通过模拟人嗅觉系统对样品进行捕获和检测,可以分析、识别、检测负责气味和挥发性成分。1998年,电子鼻技术首次被应用于食醋,成功区分出不同年份的意大利香酯醋[4]。近年来,电子鼻技术在食品中的应用逐渐广泛[5],如在酱[6-8]、酱油[9-10]、食醋[11-15]的发酵过程监控和不同产品的区分等。电子舌是一种利用多传感阵列为基础,感知样品的整体特征响应信号,对样品进行模拟识别和定量定性分析的一种检测技术。电子舌技术也广泛应用于有效识别酱油[16],食醋的品质鉴定和区分[17-20],分析山西老陈醋发酵过程[21]等。但目前,全面系统地将生料与熟料制醋发酵工艺进行对比研究,以及不同发酵和陈酿工艺对食醋风味的影响方面研究较少。

本研究同时进行生料和熟料两种发酵工艺生产食醋,并定期检测其理化酒精、总酸、还原糖和不挥发酸含量,通过电子鼻和电子舌分析系统分别进行醋酸发酵过程和醋液陈酿过程中气味和滋味的检测分析,并运用主成分分析(principle component analysis,PCA)对气味数据进行处理分析。对比分析生料发酵制醋工艺与熟料发酵制醋工艺在食醋风味方面的差异,明晰原料蒸煮工艺对醋酸发酵过程中理化指标和香气滋味形成的影响,以及在陈酿后两种工艺生产食醋的风味差异。

1 材料与方法

1.1 材料与试剂

1.1.1 原料

大米粉、麸皮、稻壳和大曲:定州市富元调味品有限公司,其中大曲糖化力976 U/g,麸皮含淀粉47.60%,大米含淀粉73.56%;耐高温活性干酵母:安琪酵母股份有限公司;糖化酶制剂(100 000 U/g)和淀粉酶制剂(20 000 U/g):杰诺生物酶有限公司。

1.1.2 化学试剂

氢氧化钠、盐酸、酚酞、亚甲蓝、硫酸铜、酒石酸钾钠、乙酸锌、冰乙酸、亚铁氰化钾、体积分数95%乙醇(均为分析纯):北京化工厂;葡萄糖标准品(纯度≥99%):天津市福晨化学试剂厂;实验用水为GB/T 6682—2008《分析实验室用水》中规定的三级水。

1.2 仪器与设备

PEN3型电子鼻分析系统:德国AIRSENSE公司;SA402B电子舌分析系统:日本INSENT公司;精密酒精计:冀州市耀华器械仪表厂;PB-10酸度计:赛多利斯科学仪器(北京)有限公司;XPR电子精密天平(感量0.1 mg):梅特勒-托利多仪器(上海)有限公司;PWN124ZH电子天平(感量0.01 g):常熟双杰测试仪器厂;电热恒温水浴锅DK-98-IIA:天津市泰斯特仪器有限公司。

1.3 方法

1.3.1 实验方法

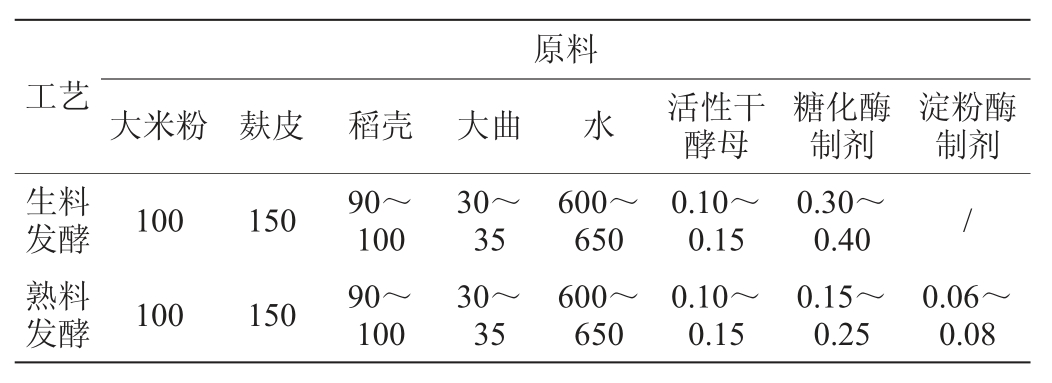

测试样品均是取自同一批次,于不同发酵池中同时发酵,取样分析。每发酵池主料(大米粉)800 kg,其它辅料的添加量以主料计,配方见表1。生料发酵实验3个发酵池,即生料110#、111#和112#;熟料发酵的糖化和酒精发酵在两个发酵罐2#和4#中进行,醋酸发酵实验3个发酵池,即熟料113#、114#和115#。在糖化和酒精发酵过程中,每天取醪液检测理化指标;在醋酸发酵和陈酿过程中,每两天取醋样检测理化指标;在醋酸发酵一周、两周和三周时取醋样进行风味检测,对醋酸发酵结束后的原醋汁和淋醋样分别取醋样检测风味物质;在分别经室内1个月、室内2个月、晒制1个月和晒制2个月处理后的陈酿醋样取样进行风味检测分析。

表1 生料和熟料发酵工艺配方

Table 1 Formula of raw materials and clinker fermentation process%

注:“/”表示未添加。

1.3.2 工艺流程

(1)生料发酵工艺流程

工艺要点:

糖化:将磨好的大米粉、大曲、底麸等按比例添加到预先放好水的不锈钢罐中,边搅拌边投料,升温至30 ℃加入糖化酶,搅拌均匀后转移到发酵池;

酒精发酵:入池后,于第二天加入酵母液(事先用糖液活化干酵母)同时进行糖化和酒精发酵,该过程的温度维持在25~30 ℃,每天进行理化检测,发酵6 d左右;

醋酸发酵:酒精发酵过程完成后,按比例补加辅料进行醋酸发酵,该阶段每天翻坯一次,根据发酵醋醅酸度情况确定发酵结束时间,发酵30 d左右;

后熟:醋酸发酵结束后下盐,每天翻坯一次,后熟3 d后取样保存;

淋醋:淋醋,总酸含量在4g/100mL左右,取样灭菌保存。

(2)熟料发酵工艺流程

工艺要点:

液化:将磨好的大米粉按比例添加到预先放好水的不锈钢罐中,边搅拌边投料,搅拌均匀升温至90 ℃加淀粉酶,保温液化1 h,随后升温至100 ℃,保温0.5 h灭酶活,再降温至60 ℃,加入糖化酶;

糖化、酒精发酵:品温降到30 ℃时,加入大曲和酵母液(事先用糖液活化干酵母)同时进行糖化和酒精发酵,该过程的温度维持在25~30 ℃,每天进行理化检测,发酵6 d左右;

醋酸发酵:酒精发酵结束后,将醪液转移到发酵池,按比例补加辅料进行醋酸发酵,该阶段每天翻坯一次,根据发酵酸度情况确定发酵结束时间,发酵30 d左右;

后熟:醋酸发酵结束后下盐,每天翻坯一次,后熟3 d后取样保存;

淋醋:淋醋,总酸含量在4g/100mL左右,取样灭菌保存。

1.3.3 理化指标分析

总酸、不挥发酸含量的检测参考GB/T 18187—2000《酿造食醋》,其中总酸检测采用GB/T 5009.41—2003《食醋卫生标准的分析方法》中氢氧化钠滴定法;还原糖含量采用GB 5009.7—2016《食品安全国家标准食品中还原糖的测定》中直接滴定法;酒精含量采用GB 5009.225—2016《食品安全国家标准酒中乙醇浓度的测定》中酒精计法。

1.3.4 风味物质与滋味物质分析

采用风味组学技术手段分别从风味与滋味两个层面对生料与熟料制醋工艺中不同发酵节点样品、发酵完成后的原池醋汁和淋醋后样品进行检测分析。采用电子鼻检测手段获得食醋样品中挥发性成分的整体信息,电子舌则可以获得样品的不同滋味信息。

(1)风味物质的分析

电子鼻检测设备由10个传感器组成,10个传感器对不同的挥发性化合物组成灵敏度有所差异,电子鼻的传感器性能描述见表2。测试过程:准确量取200 μL米醋样品,稀释10倍后置于顶空进样瓶内,封口后待测。分析条件:进样流速300 mL/min,检测时间90 s,传感器自清洗时间100 s。为保证电子鼻测试结果的准确性,电子鼻系统在检测之前要进行预热和校准。每个样品做5组平行,以数据的平均值进行统计分析。

表2 电子鼻不同传感器对应香气种类

Table 2 Aroma types of electronic nose corresponding to different sensors

(2)滋味物质的分析

电子舌检测设备由8个传感器组成,8个传感器对不同的滋味评价,各传感器性能描述见表3。测试过程:准确量取6 mL米醋样品,稀释10倍后置于样品杯中,采用电子舌进行分析。待仪器通过传感器自检后进行分析,每个样品做4次循环,去掉第一次循环取后3次测量结果,传感器响应稳定,重复性较好,即数据有效。为保证电子舌测试结果的准确性,电子舌系统在检测之前均要进行校准。每个样品5组平行,以数据的平均值进行统计分析。

表3 电子舌不同传感器对应滋味种类

Table 3 Flavor type of electronic tongue corresponding to different sensors

1.3.5 数据分析

采用SPSS 16.0对理化数据进行Oneway ANOVA方差分析,采用主成分分析(PCA)对风味物质进行分析。

2 结果与分析

2.1 生料、熟料发酵工艺过程和理化分析

2.1.1 糖化和酒精发酵

在糖化和酒精发酵阶段,生料和熟料发酵醪液的酒精度、总酸(以乙酸计)和还原糖(以葡萄糖计)含量变化以及酒精发酵结束时酒精度、总酸和还原糖含量见图1、图2。从发酵第2天开始取样检测,3个生料发酵池样品(110#、111#、112#)和2个熟料发酵池(2#、4#)样品,并对其生料和熟料发酵工艺在酒精发酵期间的理化指标进行显著性差异分析。

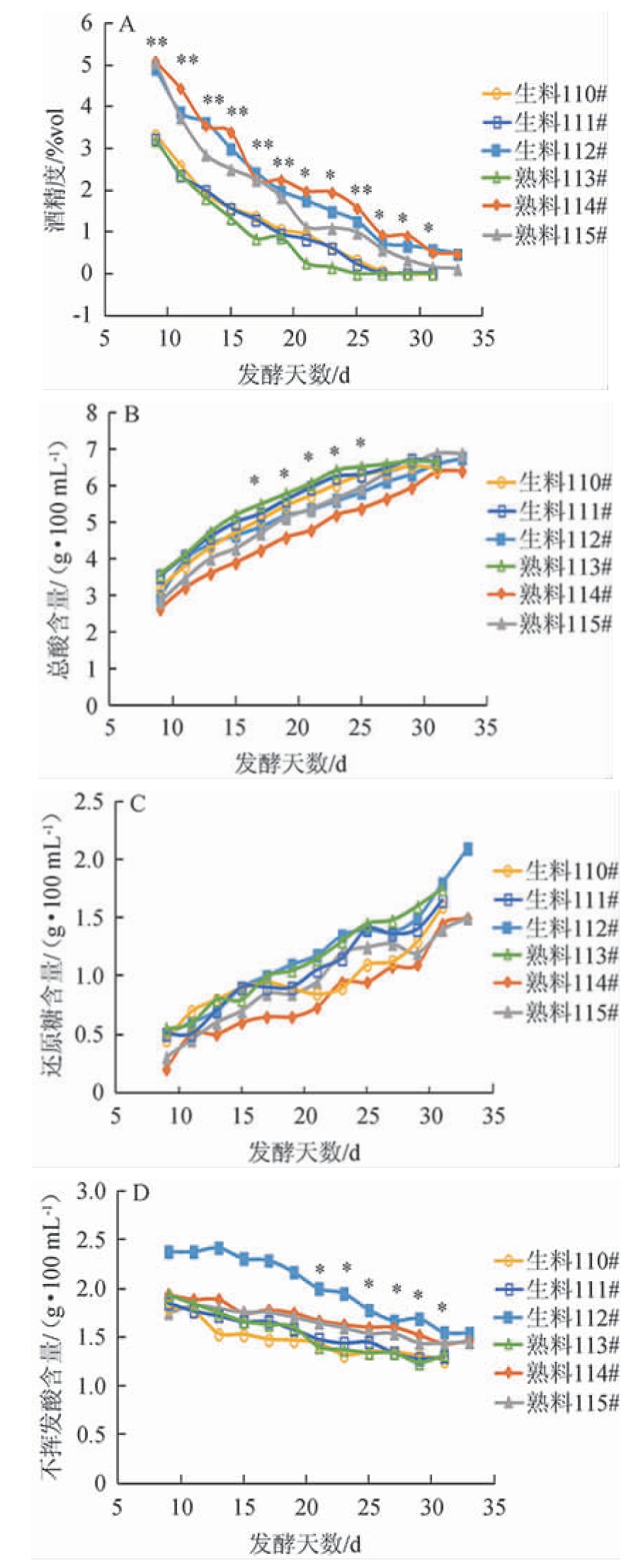

由图1可知,生料或熟料在酒精发酵过程中,酵母菌迅速利用并发酵还原糖产生乙醇,同时少量糖被原料和空气中附着的微生物代谢产酸,而随着底物的减少,还原糖含量减少速度放缓。熟料发酵工艺的酒精含量在前期增加较快,而生料发酵工艺的总酸含量较高,分析其原因可能是熟料发酵工艺中原料由于经过高温液化和淀粉酶解作用,再经糖化酶解后,生成还原糖的速度较快,从而酵母菌代谢还原糖产生乙醇的含量较生料发酵工艺的乙醇含量增加显著(P<0.05);熟料发酵工艺中原料经高温液化的同时也杀死了原料中绝大多数微生物,而生料发酵时由于糖化在较低温度下进行,来自原料和大曲所携带的微生物的大量加入,其中的乳酸菌和醋酸菌会产生较熟料发酵时更多的乳酸和醋酸,因此总酸含量要高于熟料发酵(P<0.01)。

图1 糖化和酒精发酵过程中醪液的酒精度(A)、总酸(B)和还原糖(C)含量变化

Fig.1 Changes in the alcohol content(A),total acid(B)and reducing sugar(C)in mash during saccharification and alcoholic fermentation

“*”表示差异显著(P<0.05),“**”表示差异极显著(P<0.01),下同。

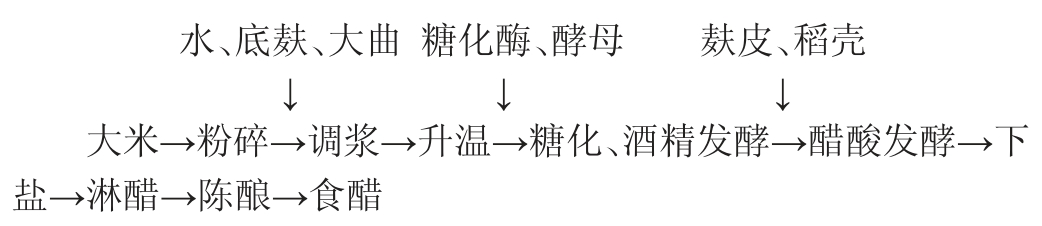

图2 酒精发酵结束时醪液的酒精度、总酸和还原糖含量

Fig.2 The contents of alcohol content,total acid and reducing sugar of the mash at the end of alcoholic fermentation

“a,b”表示生、熟料发酵醪液在水平P=0.05上的差异显著,下同。

酒精发酵结束时,生料与熟料发酵醪液的酒精含量、总酸和还原糖含量的检测结果与显著性分析如图2。由图2可知,生料发酵工艺的总酸和还原糖含量均显著高于熟料发酵工艺(P<0.01),生料的总酸和还原糖含量分别为(1.29±0.06)g/100 mL、(0.37±0.06)g/100 mL,熟料的总酸和还原糖含量分别为(0.57±0.07)g/100 mL、(0.08±0.04)g/100 mL。

2.1.2 醋酸发酵

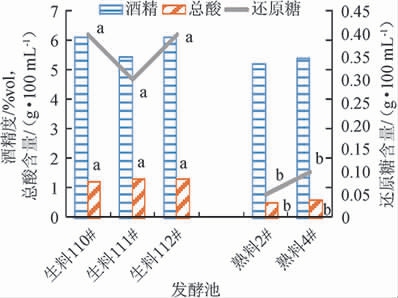

图3 醋酸发酵过程中酒精度(A)、总酸(B)、还原糖(C)和不挥发酸(D)含量变化

Fig.3 Changes in the alcohol content(A),total acid(B),reducing sugar(C)and non-volatile acid(D)in mash during acetic acid fermentation

“*”表示差异显著(P<0.05),“**”表示差异极显著(P<0.01),下同。

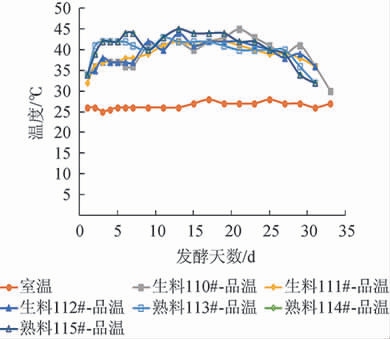

糖化和酒精发酵结束时,两种工艺产生的酒精量无显著差异,但用生料发酵所产生的总酸和还原糖含量均较高,且从三个生料发酵池的所取样品之不挥发酸含量(以乳酸计)分别为1.03 g/100 mL、1.49 g/100 mL、1.47 g/100 mL。完成酒精发酵后,发酵醅中加入稻壳和麸皮,开始醋酸发酵,从发酵第9天开始,每两天取醋样进行理化检测,结果如图3。醋酸发酵中,醪液中所含酒精在空气和辅料中醋酸菌作用下,不断将酒精转化为醋酸,由图3D可知,发酵前期还伴随着乳酸菌等微生物作用产生乳酸等不挥发性有机酸。在发酵第9天时,两工艺所产生的总酸量无差异,但熟料发酵醅的酒精含量相对较低(P<0.01),从指标分析看由于熟料发酵过程的前期产酸速度较快,造成酒精转化快;同时熟料发酵前期品温升高较快,如图4显示,在发酵第2天品温就达到40 ℃且在第9天前熟料温度一直高于生料品温,造成酒精挥发多且高温抑制了酵母菌代谢产生酒精的速率。随着发酵的进行,淀粉继续被分解为还原糖,酒精不断转化为酸,直至酒精含量降为零,补加食盐,抑制微生物代谢,进入风味后熟阶段。

图4 醋酸发酵过程中室温和醋醅品温变化

Fig.4 Changes of room temperature and fermented grains temperature during acetic acid fermentation

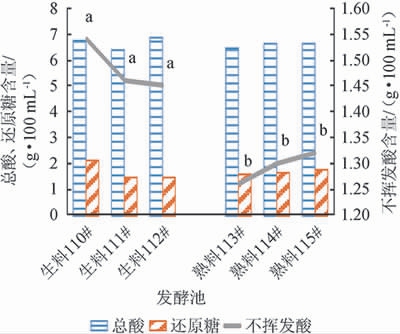

醋酸发酵结束时醋样的总酸、还原糖和不挥发酸含量结果以及显著性分析结果如图5。结果表明,发酵结束时生、熟料醋汁的总酸和还原糖含量并无显著区别(P>0.05),而不挥发酸含量差异显著(P<0.05),生料与熟料发酵醋汁的不挥发酸含量分别为(1.48±0.05)g/100 mL、(1.31±0.01)g/100 mL。

下盐前与后熟醋样的理化检测值见表4。结果表明,下盐压醅后熟3 d时取原池醋汁,与下盐前醋汁相比,生、熟料醋样的总酸和不挥发酸含量均有所增加,还原糖含量减少。生料与熟料发酵醋样的总酸和还原糖不具有显著性差异(P>0.05),不挥发酸含量在经后熟3 d后便不再具有显著性差异(P>0.05),两者分别为(1.75±0.12)g/100 mL、(1.57±0.01)g/100 mL。在后熟阶段还原糖参与美拉德反应,利于食醋色泽的形成,同时该过程还有利于乳酸等不挥发酸的形成,增强食醋风味。

图5 醋酸发酵结束时醋样的总酸、还原糖和不挥发酸含量

Fig.5 The contents of total acid,reducing sugar and non-volatile acid of the mash at the end of acetic acid fermentation

表4 下盐前与后熟醋样的理化检测值

Table 4 Physical and chemical test values of vinegar samples before and after salting

2.2 风味物质和滋味物质的分析

发酵结束按照总酸要求淋醋,对淋醋醋样别经过室温储存和晒制1个月和2个月进行陈酿。最终选取发酵中样品、原池醋汁(后熟醋样)、淋醋样品和陈酿样品进行风味和滋味方面的数据分析。

2.2.1 发酵过程中风味物质的检测结果

(1)生料制醋工艺过程中样品风味物质检测

采用电子鼻技术对生料制醋工艺过程中的不同发酵时间节点、不同批次样品进行检测,检测结果与风味的PCA分析见图6。由图6可知,第一主成分的方差贡献率为88.85%,第二主成分的方差贡献率为10.97%,其和为99.82%(>85%),说明该方法有效。发酵过程中的样品分析结果显示,生料发酵中110#第一周与第二周样品的风味接近,与第三周及后期样品的风味差异较大,主要表现在2号(氮氧化合物)、7号(硫化物)、8号(醇、醛、酮类)、6号(甲基类)和9号(有机硫化物)几个方面。

图6 生料发酵食醋样品在不同发酵时间呈香物质的雷达图(A)及主成分分析图(B)

Fig.6 Radar graph (A) and PCA analysis (B) of aroma substances of vinegar samples with raw material fermentation at different fermentation times

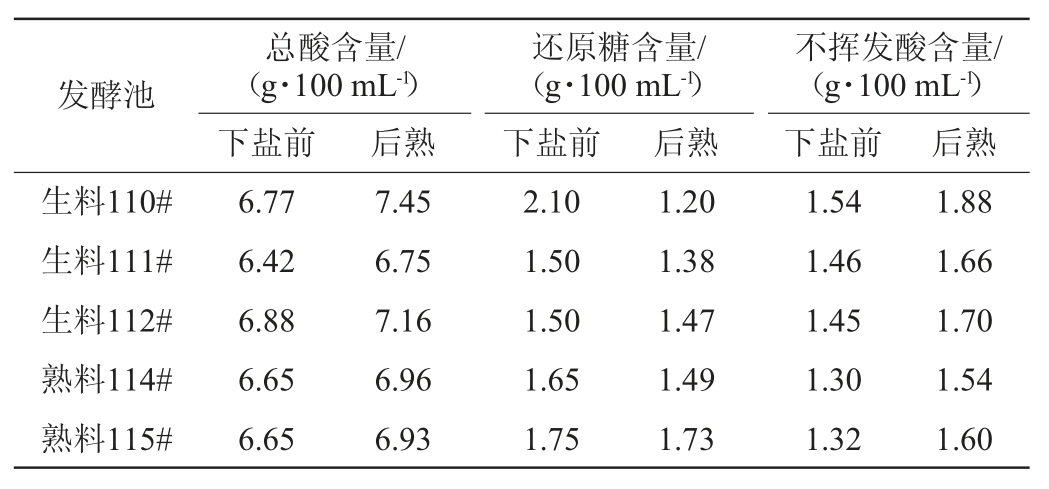

(2)熟料制醋工艺过程中样品风味物质检测

图7 熟料发酵食醋样品在不同发酵时间呈香物质的雷达图(A)及主成分分析图(B)

Fig.7 Radar graph (A) and PCA analysis (B) of aroma substances of vinegar samples with clinker fermentation at different fermentation times

在分析生料制醋样品的基础上,分别对熟料制醋工艺过程中的不同发酵时间节点的样品进行检测,电子鼻结果与风味的PCA分析结果见图7。由图7可知,第一主成分的贡献率为81.47%,第二主成分的贡献率为18.27%,其和为99.74%。发酵过程中样品检测结果显示,第二周样品至发酵后期及原池醋汁样品的风味接近,而与发酵早期第一周样品和淋醋样品的风味差异较大,主要表现在2号(氮氧化合物)、7号(硫化物)和8号(醇、醛、酮类)几个方面。

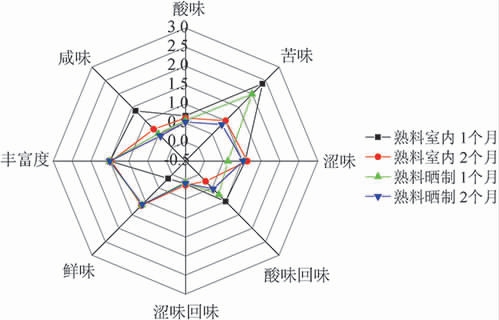

2.2.2 不同储存条件对食醋产品风味的影响

食醋风味的差异一方面来源于原料与工艺,另一方面可能来自陈酿过程。因此,在分析生料与熟料制醋工艺的影响基础上,以淋醋后的样品为研究对象,进一步开展室内储存与晒制过程对食醋样品风味影响的探究。采用电子鼻检测风味分析结果见图8。由图8可知,第一主成分的贡献率为97.78%,第二主成分的贡献率为2.21%,其和为99.99%,而且第一主成分贡献率明显大于第二主成分贡献率,表明一定储存期内对食醋风味的影响主要是由第一主成分决定的。

图8 储存与晒制过程中生料和熟料发酵醋样呈香物质的雷达图(A)与主成分分析图(B)

Fig.8 Radar graph (A) and PCA analysis (B) of aroma substances of vinegar samples with raw material fermentation and clinker fermentation during storage and sun-curing

结果表明,室内储存过程对生料淋醋样品和熟料淋醋样品风味的影响较小,储存一个月和两个月样品的风味差异较小。相比之下,晒制过程对生料淋醋样品、熟料淋醋样品的风味影响更为显著。经晒制后,生料淋醋样品与熟料样品的风味仍然存在差异,但是与晒制前的样品相比,风味的差异逐渐缩小。

2.2.3 发酵过程和不同储存条件对食醋滋味物质的影响

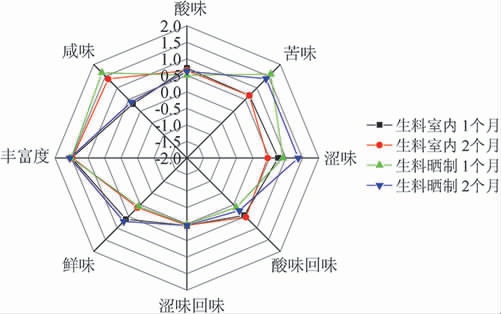

(1)生料制醋工艺对发酵食醋的滋味影响

在风味分析的基础上,进一步采用电子舌对生料制醋工艺过程中的不同发酵时间节点、储存与晒制过程中生料淋醋样品滋味进行对比,结果见图9、图10。由图9和图10可知,随着发酵时间的不断延长与发酵过程的持续进行,样品的酸味、鲜味及咸味呈现逐渐增强的趋势。晒制过程显著影响食醋的滋味,主要表现在苦味、涩味、鲜味和咸味几个方面。

图9 生料发酵食醋样品在不同发酵时间滋味的雷达图

Fig.9 Radar graph of flavor of vinegar samples with raw material fermentation at different fermentation times

图10 储存与晒制过程中生料发酵醋样滋味的雷达图

Fig.10 Radar graph of flavor of vinegar samples with raw material fermentation during storage and sun-curing

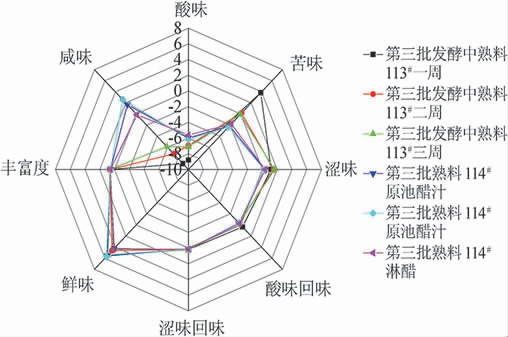

(2)熟料制醋工艺对发酵食醋的滋味影响

熟料制醋工艺过程中的不同发酵时间节点、淋醋样品的电子舌检测结果见图11。室内储存和晒制过程对样品滋味物质的影响,结果见图12。由图11和图12可知,随着发酵时间的不断延长与发酵过程的持续进行,样品的酸味、苦味、鲜味及咸味呈现逐渐增强的趋势。对晒制前后熟料淋醋样品的滋味分析表明,酸味回味、苦味、咸味的差异较为明显。

图11 熟料发酵食醋样品在不同发酵时间滋味的雷达图

Fig.11 Radar graph of flavor of vinegar samples with clinker fermentation at different fermentation times

图12 储存与晒制过程中熟料发酵醋样滋味的雷达图

Fig.12 Radar graph of flavor of vinegar samples with clinker fermentation at different fermentation times

3 结论

生料与熟料制醋工艺发酵食醋在糖化、酒精发酵阶段,醋酸发酵以及后期储存过程中产品指标和风味形成方面存在差异。

糖化、酒精发酵阶段,熟料发酵工艺的产酒速度较快,但发酵结束时生料发酵工艺的醪液总酸和还原糖含量均显著高于熟料发酵工艺;发酵结束时,生料的总酸和还原糖含量分别为(1.29±0.06)g/100 mL、(0.37±0.06)g/100 mL,熟料的总酸和还原糖含量分别为(0.57±0.07)g/100 mL、(0.08±0.04)g/100 mL。

醋酸发酵后期,生料发酵工艺的醋样不挥发酸含量显著较高,生料与熟料发酵醋汁的不挥发酸含量分别为(1.48±0.05)g/100 mL、(1.31±0.01)g/100 mL;而经后熟作用,生料与熟料发酵醋样的不挥发酸含量差异缩小,两者分别为(1.75±0.12)g/100 mL、(1.57±0.01)g/100 mL。

生料发酵与熟料发酵食醋的风味物质差异,主要表现在氮氧化合物、硫化物、醇、醛、酮类、甲基类和有机硫化物几个方面。晒制过程对生料和熟料食醋的风味影响显著,且经过晒制2个月后,生料与熟料食醋的风味仍存在差异,但与晒制前的样品相比,风味的差异逐渐缩小。发酵过程和晒制前后不同工艺发酵的食醋在苦味、涩味、酸味回味、鲜味和咸味方面均差异明显。

[1]刘传刚,崔彦顺,韩志鹏.新法生料酒曲制醋工艺技术[J].中国酿造,2002,21(6):38-39.

[2]刘传刚.生料制醋三十年回顾[J].中国酿造,2003,22(1):41-42.

[3]颜景宗,颜丹.传统山西老陈醋酿造工艺技术[J].中国酿造,2004,23(7):32-34.

[4]ANKLAM E,LIPP M,RADOVIC B,et al.Characterization of Italian vinegar by pyrolysis-mass spectrometry and a sensor device ('electronic nose').[J].Food Chem,1998,61(1-2):243-248.

[5]田晓静,王俊,裘姗姗,等.电子鼻和电子舌信号联用方法分析及其在食品品质检测中的应用[J].食品工业科技,2015,36(1):386-389.

[6]李治华,黄驰,王自鹏,等.不同后熟发酵时间郫县豆瓣酱挥发性成分分析[J].食品科学,2014,35(16):180-184.

[7]黄鹤,耿丽晶,陈博,等.基于电子鼻对不同发酵阶段蟹酱加热前后特征风味的分析[J].食品工业科技,2018,39,401(9):245-248,257.

[8]李治华,王自鹏,胡静,等.传统与商品郫县豆瓣酱挥发性成分的比较分析[J].现代食品科技,2014(4):268-273.

[9]俞慧红,崔晓红,刘平.电子鼻在酱油气味识别中的应用[J].中国调味品,2016,41(2):147-151.

[10]安莹,孙桃.基于电子鼻不同识别模式对不同品牌酱油的区分与识别[J].中国调味品,2016,41(2):60-64.

[11]郑吴伟,胡梦阳,梁言,等.电子鼻分析镇江香醋发酵和陈酿阶段的气味变化[J].中国酿造,2018,37(10):87-91.

[12]张顺平,张覃轶,李登峰,等.电子鼻技术在食醋识别中的应用[J].传感技术学报,2006,19(1):104-107.

[13]乔艳霞,李志西,ULLAH N.等.食醋陈化期电子鼻的监测研究[J].现代食品科技,2014(7):298-305.

[14]YINY,YU H,CHU B,et al.A sensor arrayoptimization method of electronic nose based on elimination transform of Wilks statistic for discrimination of three kinds of vinegars[J].J Food Eng,2014,127:43-48.

[15]JO D,KIM G,YEO S,et al.Analysis of aroma compounds of commercial cider vinegars with different acidities using SPME/GC-MS,electronic nose,and sensory evaluation[J].Food Sci Biotechnol,2013,22(6):1559-1565.

[16]易宇文,胡金祥,刘阳,等.电子鼻和电子舌联用技术在评价酱油风味中的应用[J].食品研究与开发,2019(14):155-161.

[17]张素云.固稀混合发酵苦荞醋新工艺及其品质研究[D].贵阳:贵州大学,2015.

[18]王慧.电子舌在食醋品质检测及食醋发酵过程监控中的应用[D].镇江:江苏大学,2009.

[19]张璟琳,黄明泉,孙宝国,等.电子舌技术在食醋口感评价中的应用[J].食品与发酵工业,2013,39(11):220-226.

[20]JO Y,CHUNG N,PARK S,et al.Application of E-tongue,E-nose,and MS-E-nose for discriminating aged vinegars based on taste and aroma profiles[J].Food Sci Biotechnol,2016,25(5):1313-1318.

[21]杜宏福,董爱静,聂志强,等.电子舌分析山西老陈醋固态发酵过程及主要有机酸的预测[J].食品与发酵工业,2015,41(1):196-201.