生料发酵就是在发酵中原料不进行高温蒸煮的过程,微生物直接作用于底物原料进行发酵。在淀粉质原料发酵生产乙醇的传统工艺中,原料需先经粉碎、蒸煮、糖化后再发酵蒸馏出乙醇,其工艺复杂,耗能大,成本高[1]。生料发酵与传统发酵工艺相比,发酵条件温和,节省了蒸煮过程带来的能源消耗,从而能够降低生产成本。近年来,大米产量分配不均衡和库存的原因造成一些不能食用的陈化大米产生。另外,由于环境污染,还造成部分大米重金属超标而不能食用[2]。若能大批量用于乙醇生产,无疑是解决国内陈化大米积压和重金属超标大米处理的重要途径。

大米发酵生产乙醇的原理是利用其富含的淀粉,通过各种酶的作用,将淀粉分解为可发酵性糖,然后经过酵母的发酵作用,将可发酵性糖转化成乙醇,同其他的淀粉质原料生产乙醇的原理基本相同[3-4]。随着酶工程的发展,我国的生料发酵研究应用发展迅速。鲁佰成等[5]通过大米-木薯混合发酵工艺的研究得出,大米-木薯发酵中大米的添加比例为25%时,发酵酒精度能达到15%vol以上。李媛媛等[6]探究了不同酵母的大米生料酿造特性后得出,不同酵母菌株的酿造特性差异较大,使用筛选出的酵母,出酒率(乙醇)高达41.31%。李聚森等[7]使用生料酿酒直投复合菌制剂,以生大米为原料,对发酵酿酒过程中的发酵特性指标的变化规律进行了研究,结果表明,使用此方法,大米原料发酵彻底、利用率高,为解决扩大生产中可能存在的问题提供了理论依据。

本试验以大米为原料,以酿酒酵母(Saccharomyces cerevisiae)1300为发酵菌株,生料发酵生产乙醇。本研究主要对α-淀粉酶、糖化酶、酸性蛋白酶的用量以及原料颗粒度、料水比、酵母液接种量、氮源添加量对发酵的影响进行探讨,优化大米生料发酵的工艺条件,提高发酵后的乙醇浓度,为大米淀粉质原料生料发酵的高效、节能、降耗新工艺提供技术参数。

1 材料与方法

1.1 材料与试剂

1.1.1 原料与菌株

大米(淀粉含量74.8%):河南天冠集团乙醇厂粉碎车间;酿酒酵母(Saccharomyces cerevisiae)1300:河南天冠集团燃料乙醇厂培菌室。

1.1.2 化学试剂

氢氧化钠、盐酸(均为分析纯):天津科密欧化学试剂有限公司;3,5-二硝基水杨酸(3,5-dinitrosalicylic acid,DNS)、氢氧化钠、酒石酸钾钠(均为分析纯):北京生东科技有限公司;α-淀粉酶(酶活2.0×103 U/g)、糖化酶(酶活1.0×105 U/g)、酸性蛋白酶(酶活5.0×104 U/g):肇东国科北方酶制剂有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

WF-20B万能粉碎机:广州市旭朗机械设备有限公司;S49-600分样筛:新乡市高服机械股份有限公司;DK-S28型电热恒温水浴锅:上海精宏实验设备有限公司;ME3002E型电子天平:梅特勒托利多仪器(上海)有限公司;Agilent 1200型液相色谱:安捷伦科技发展有限公司;SC202型恒温培养箱:浙江省嘉兴新睦电热仪器厂;MLS-3020型全自动高压蒸汽灭菌锅:北京艾飞博科技有限公司。

1.3 试验方法

1.3.1 大米生料发酵产乙醇工艺流程及操作要点[9]

操作要点:

原料:以大米作为原料,经筛选,去除杂物。

粉碎:使用万能粉碎机对大米原料进行粉碎,将大米原料粉碎至均匀的粉末状后,使用分样筛筛分出需要的颗粒度。

调浆:称取一定量的大米粉,按照一定的比例加水配制成发酵液,调节pH值至4.3~4.6,另外添加硫酸铵作为氮源,添加青霉素作为抑菌剂,添加量为1.2 U/(mL醪液)。

加酶:添加α-淀粉酶、糖化酶、酸性蛋白酶对淀粉原料进行酶解糖化。

酿酒酵母的活化[8]:取糖度为25°Bx的葡萄糖溶液于500 mL三角瓶中,100 ℃灭菌90 min,冷却备用。将酿酒酵母1300接种于装有10 mL 12°Bx麦芽汁液体的试管中,放入30 ℃的恒温培养箱中培养8 h,然后全部转接到三角瓶中的培养基里,添加0.1%尿素。置于30 ℃、160 r/min的恒温摇床上振荡培养16 h。

接种:将培养好的酵母活化液接种至发酵液中。

发酵:混合均匀后置于恒温培养箱中静置培养,发酵温度30 ℃,通气培养6 h进行菌种扩培,随后塞上发酵栓进行发酵,发酵过程中间歇振荡,发酵过程持续96 h后测定发酵液的乙醇含量和总糖含量。

1.3.2 分析检测

总糖含量的测定:采用酸水解法[10],水解后用DNS比色法测定还原糖的含量。

乙醇体积分数的测定:采用高效液相色谱法[11]。色谱条件如下:采用安捷伦1200型色谱仪,流动相:0.005 mol/L H2SO4;伯乐HPX-87H色谱柱(300 mm×7.8 mm),泵流速:0.6 mL/min,柱温:65 ℃,示差折光检测器(refractive index detector,RID)温度:50 ℃;进样量15 μL,运行时间30 min。

1.3.3 发酵工艺优化单因素试验设计

选取大米生料发酵过程中的关键因素原料颗粒度(10目、20目、30目、40目、50目)、料水比(1∶2.0、1∶2.5、1∶3.0、1∶3.5、1∶4.0(g∶mL))、淀粉酶添加量(0、5 U/g、10 U/g、15 U/g、20 U/g)、糖化酶添加量(50 U/g、100 U/g、150 U/g、200 U/g、250 U/g)、酸性蛋白酶添加量(10 U/g、20 U/g、30 U/g、40 U/g、50 U/g)、酵母活化液接种量(0.4%、0.6%、0.8%、1.0%、1.2%)、硫酸铵添加量(0.2%、0.4%、0.6%、0.8%、1.0%、1.2%)进行单因素试验,考察以上因素单独变化时对发酵生产乙醇的影响。

1.3.4 发酵工艺优化正交试验设计

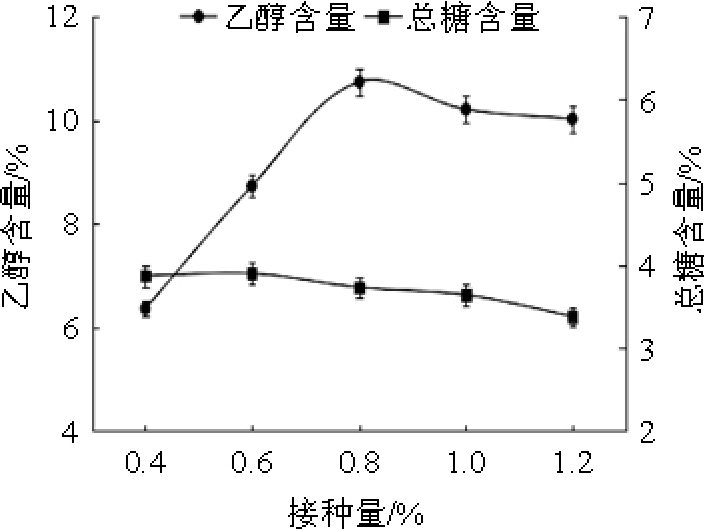

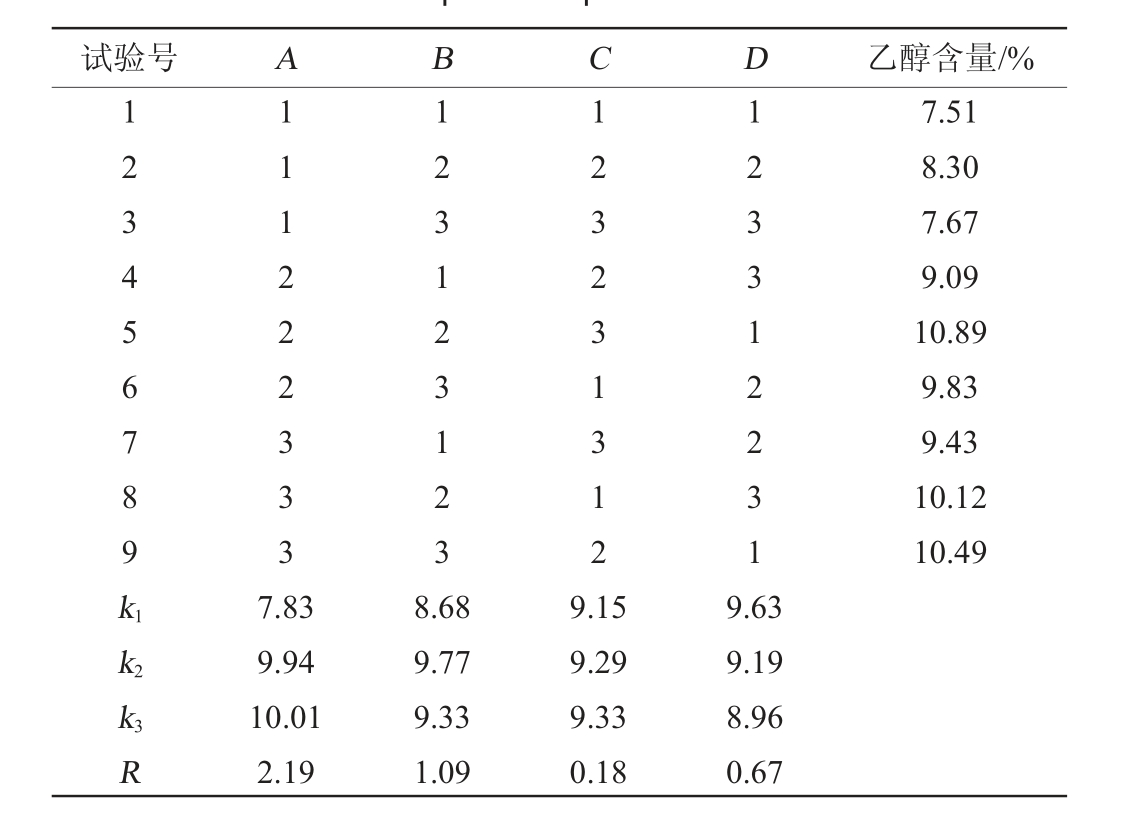

根据单因素试验结果,选取4个对发酵结果影响最大的因素颗粒度(A)、料水比(B)、酵母接种量(C)、硫酸铵用量(D)进行4因素3水平的L9(34)正交试验。正交试验因素与水平设计见表1。

表1 发酵工艺优化正交试验因素与水平

Table 1 Factors and levels of orthogonal experiments for fermentation process optimization

2 结果与分析

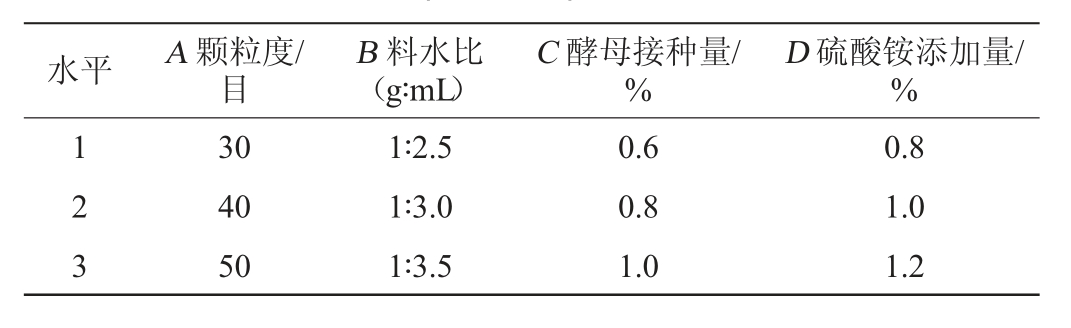

2.1 原料颗粒度对大米生料发酵的影响

分别取10目、20目、30目、40目、50目的大米粉,在料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g、糖化酶添加量为200 U/g、酸性蛋白酶添加量为30 U/g,酵母活化液添加量为0.8%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的原料颗粒度对发酵的影响,结果见图1。

图1 不同的颗粒度对产乙醇的影响

Fig.1 Effect of different granularity on ethanol production

由图1可知,乙醇体积分数随粉碎粒度在10~50目范围内的增大而升高,总糖含量随粉碎粒度目数的增大而降低。物料粉碎越细,越有利于淀粉水解酶与物料的充分接触和作用,反应更加充分[12]。而且淀粉颗粒小,加入水后容易形成悬浮液,糖化酶和酵母会更加均匀的分布其中,有利于发酵的顺利进行[13]。但是淀粉颗粒粉碎到一定细度后,进一步细化消耗的能源将会呈几何级增长,因此并不是颗粒越小越好。因此,选择40目作为适宜的原料颗粒度。

2.2 料水比对大米生料发酵的影响

在大米粉颗粒度为40目,料水比分别为1∶2.0、1∶2.5、1∶3.0、1∶3.5、1∶4.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g、糖化酶添加量为200 U/g、酸性蛋白酶添加量为30 U/g,酵母活化液添加量为0.8%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的料水比对发酵的影响,结果见图2。

图2 不同的料水比对产乙醇的影响

Fig.2 Effect of different material to liquid on ethanol production

由图2可知,随着料水比在1∶2.0~1∶4.0(g∶mL)范围内的逐渐减小,乙醇体积分数呈现先增大后缓慢降低的变化趋势,总糖含量呈现逐渐降低的趋势。这是因为当料水比比较低时,加水量较少,料液比较稠,物料流动性差,酶和菌种不能与物料充分接触反应,原料不能彻底糖化和发酵,并且底物中较高的糖及乙醇含量会抑制酵母的生长活动,造成发酵结束后乙醇体积分数较低[14-15]。随着料水比的增大,料液逐渐变稀,料液比达到1∶3.5(g∶mL)时,乙醇含量达到最大。随着料液比的进一步增加,造成发酵液过稀,这时容易产生原料沉积,造成乙醇体积分数降低。因此,选择1∶3.0(g∶mL)作为适宜料水比。

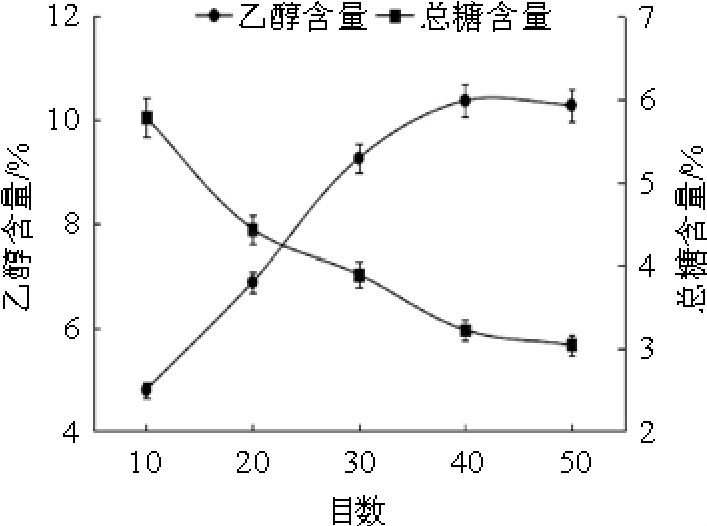

2.3 α-淀粉酶添加量对大米生料发酵的影响

在大米粉颗粒度为40 目,料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量分别为0、5 U/g、10 U/g、15 U/g、20U/g,糖化酶添加量为200U/g,酸性蛋白酶添加量为30U/g,酵母活化液添加量为0.8%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的α-淀粉酶用量对发酵的影响。

图3 不同的α-淀粉酶添加量对发酵产乙醇的影响

Fig.3 Effect of different α-amylase addition on ethanol production

由图3可知,随着α-淀粉酶添加量在0~10 U/g的范围内增加,乙醇体积分数迅速提高。当α-淀粉酶添加量达到10 U/g后,随着添加量的增加,乙醇含量和总糖含量变化趋于稳定。这是因为α-淀粉酶可随机将淀粉原料酶解成糊精和部分麦芽糖以及葡萄糖,将淀粉液化。α-淀粉酶添加量达到10 U/g后,淀粉的液化程度已达到最大。因此,选择10 U/g为适宜的α-淀粉酶添加量。

2.4 糖化酶添加量对大米生料发酵的影响

在大米粉颗粒度为40 目,料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g,糖化酶添加量分别为50 U/g、100 U/g、150 U/g、200 U/g、250 U/g,酸性蛋白酶添加量为30 U/g,酵母活化液添加量为0.8%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的糖化酶添加量对发酵的影响,结果见图4。

图4 不同的糖化酶添加量对产乙醇的影响

Fig.4 Effect of different saccharifying enzyme addition on ethanol production

由图4可知,随着糖化酶添加量在50~150 U/g范围内的增加,乙醇含量也逐渐增大,糖化酶添加量达到200 U/g后,随着糖化酶用量的增加,乙醇含量的变化不大。通过添加适量的糖化酶,可使糖化和发酵的速度同步[16]。发酵醪中还原糖的含量始终处于较低水平,从而抑制杂菌生长,提高发酵醪的乙醇含量[17]。合适的加酶量可以使发酵液的黏度下降增加,从而对发酵起到促进作用,使得乙醇产率达到较高的水平。因此,选择200 U/g作为适宜的糖化酶添加量。

2.5 酸性蛋白酶添加量对大米生料发酵的影响

在大米粉颗粒度为40 目,料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g,糖化酶添加量为200 U/g,酸性蛋白酶添加量为10 U/g、20 U/g、30 U/g、40 U/g、50 U/g,酵母活化液添加量为0.8%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的酸性蛋白酶用量对发酵的影响,结果见图5。

图5 不同的酸性蛋白酶添加量对产乙醇的影响

Fig.5 Effect of different acid protease addition on ethanol production

由图5可知,随着酸性蛋白酶添加量在10~50 U/g范围内的增加,对发酵有一定的促进作用[18]。这是因为在发酵过程中加入酸性蛋白酶,可让大米粉中内含的蛋白质在酶的作用下分解为酵母可利用的氮源。当酸性蛋白酶的添加量由10 U/g增加到30 U/g,发酵后的乙醇含量有明显的增加。当添加量>30 U/g之后,发酵后的乙醇含量基本维持不变,对发酵结果的影响不再明显。说明酸性蛋白酶的添加量达到30 U/g后,大米粉中的蛋白质在酸性蛋白酶的作用下,已达到最大程度的分解。因此,选择酸性蛋白酶的添加量为30 U/g。

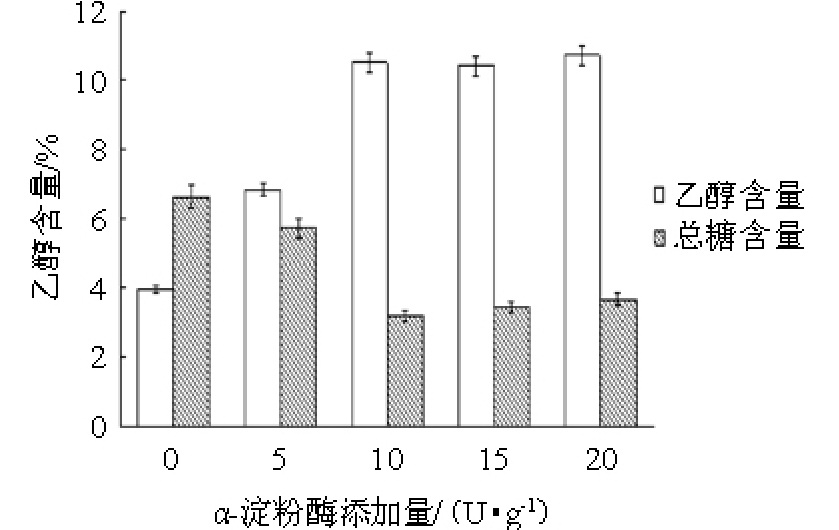

2.6 酵母接种量对大米生料发酵的影响

在大米粉颗粒度为40目,料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g,糖化酶添加量为200 U/g,酸性蛋白酶添加量为30 U/g,酵母活化液接种量为0.4%、0.6%、0.8%、1.0%、1.2%,硫酸铵加入量为1.0%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的酵母接种量对发酵的影响,结果见图6。

由图6可知,随着酵母接种量在0.4%~0.8%范围内的增加,乙醇含量增加,当酵母接种量>0.8%之后,随着接种量的增加,乙醇含量呈现了下降的趋势。这是因为,生料工艺发酵过程还原糖的浓度始终处于较低水平,在此环境下,酵母一直处于激发状态,活力较高,若酵母数量过少,可能出现染菌现象,且发酵不彻底,造成乙醇浓度较低[19];若酵母数量过多,其生长和繁殖所消耗的还原糖也越多,造成酵母因营养不足而过早衰老,造成乙醇含量随着酵母量的增加而降低[20]。因此,选择0.8%为酵母液的适宜接种量。

图6 不同的接种量对产乙醇的影响

Fig.6 Effect of different inoculums on ethanol production

2.7 硫酸铵添加量对发酵的影响

在大米粉颗粒度为40目,料水比为1∶3.0(g∶mL),发酵pH值为4.5,α-淀粉酶添加量为10 U/g,糖化酶添加量为200 U/g,酸性蛋白酶添加量为30 U/g,酵母活化液添加量为0.8%,氮源硫酸铵加入量分别为0.4%、0.6%、0.8%、1.0%、1.2%的条件下,发酵96 h后测定乙醇含量、总糖含量,比较不同的硫酸铵对发酵的影响。

图7 不同的硫酸铵添加量对产乙醇的影响

Fig.7 Effect of different (NH4)2SO4addition on ethanol production

由图7可知,随着硫酸铵添加量在0.4%~0.8%范围内的增加,乙醇含量呈现增加的趋势;当硫酸铵添加量>0.8%之后,随着硫酸铵添加量的增加,乙醇含量又逐渐下降。这是因为,生料发酵工艺没有蒸煮过程,含氮物质往往以大分子蛋白质的状态存在,而酵母只能吸收氨基态氮,所以可能会出现氮源不足的情况,从而影响发酵[21-22]。但是当硫酸铵的添加量过多,会造成酵母菌过早衰老自溶,缩短产物分泌期,造成乙醇含量降低[23]。因此,选择硫酸铵的添加量为0.8%。

2.8 发酵工艺优化正交试验

在单因素试验结果的基础上,比较不同因素对发酵过程的影响程度,确定了单因素原料颗粒度(A)、料水比(B)、酵母接种量(C)、硫酸铵添加量(D)这四个对乙醇含量影响比较大的因素进行4因素3水平的L9(34)正交试验。正交试验结果与分析见表2。

表2 发酵工艺优化正交试验结果与分析

Table 2 Results and analysis of orthogonal experiments for fermentation process optimization

由表2可知,影响大米生料发酵的主次因素是颗粒度>料水比>硫酸铵添加量>接种量。最佳发酵工艺组合为A3B2C3D1,即颗粒度为50 目,料水比为1∶3.0(g∶mL),接种量为1.0%,硫酸铵添加量为0.8%。在此最佳条件下进行3次验证试验,乙醇含量平均值为10.89%。

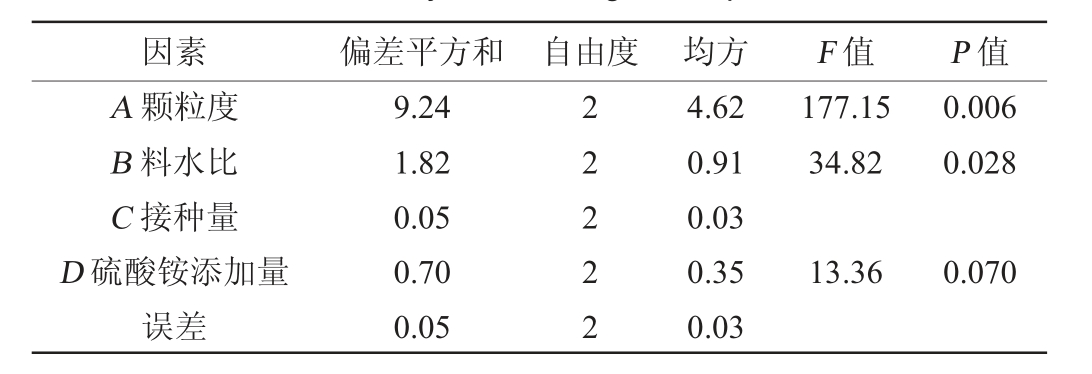

通过正交分析,酵母接种量的极差最小。因此将酵母接种量作为误差列进行方差分析,结果见表3。

表3 正交试验结果方差分析

Table 3 Variance analysis of orthogonal experiments results

注:F0.05(2,2)=19.00,F0.01(2,2)=99.00。

由表3方差分析可知,原料颗粒度和料水比对乙醇含量的影响显著(P<0.05),接种量与硫酸铵添加量对发酵结束后乙醇含量的影响不显著(P>0.05),这表明在各个因素所考察的范围内,原料颗粒度和料液比是一个重要因素。

3 结论

通过对大米生料发酵的结果进行比较,并对影响发酵的因素进行单因素试验和正交试验可知,大米生料发酵的最佳工艺条件为:原料颗粒度50目,料水比1∶3.0(g∶mL),α-淀粉酶添加量10 U/g,糖化酶添加量200 U/g,酸性蛋白酶添加量30 U/g,酵母液接种量1.0%,硫酸铵添加量0.8%。在此优化工艺条件下,乙醇含量可达到10.89%。本试验优化出的工艺是一种简便有效的大米生料发酵产乙醇的方法,优化出的工艺可为大米的大规模生料发酵提供试验参考,并且对乙醇的工业化生产及发展有积极的促进作用。

[1]张华山,余响华,李亚芳.早籼稻发酵产酒精两种工艺的比较研究[J].粮食与饲料工业,2005(12):18-19.

[2]刘振,周兴国,曾爱武,等.稻谷生料发酵生产乙醇研究[J].化学工程,2006,34(3):49-52.

[3]王晨霞,杜风光,李根德.淀粉原料生料发酵法生产酒精概述[J].粮食与油脂,2008(6):11-13.

[4]罗文,张水华,王启军.生料酿酒概述[J].酿酒,2005,32(4):11-14.

[5]鲁佰成,罗虎,孙振江,等.大米-木薯混合发酵制备燃料乙醇的研究[J].轻工科技,2017(1):5-7.

[6]李媛媛,李星,张立伟,等.不同酵母对大米生料酿酒的酿造特性研究[J].食品研究与开发,2018,39(20):178-182.

[7]李聚森,张爱民,江军山,等.生料酿酒直投复合菌制剂用于生大米酿酒过程中的发酵特性研究[J].中国酿造,2009,28(1):93-95.

[8]王林风,付天松.纤维乙醇用酵母菌的驯化[J].中国酿造,2011,30(8):141-143.

[9]王丽红,姜晓燕.响应面法优化小麦淀粉生料酒精发酵工艺条件[J].中国酿造,2012,31(4):68-71.

[10]王福荣.酿酒分析与检测[M].北京:化学工业出版,2005:38-49.

[11]刘文信.HPLC 在酒精发酵醪液检测中的应用[J].化学工程师,2013(2):28-30.

[12]王丽红,白钰,李刚.生料发酵技术在小麦淀粉乳酒精发酵上的应用概述[J].食品工业科技,2011,32(3):405-407.

[13]黄平,刘义刚,余明华,等.生料酿酒技术[M].北京:中国轻工业出版社,2001:11-36.

[14]OSORIO-MORALES S,SERNA SALDIVAR S O,CHAVEZ CONTRERAS J,et al.Production of brewing adjuncts and sweet worts from different types of sorghum[J].J Am Soco Brew Chem,2000,13(3):78-82.

[15]赵伟,赵兵涛,次仁潘多,等.酿酒酵母代谢有机酸对乙醇发酵的影响[J].可再生能源,2017,35(7):971-977.

[16]段钢.新型酒精工业用酶制剂技术与应用[M].北京:化学工业出版社,2010:87-165.

[17]许宏贤,段钢.酶制剂新技术在谷物深加工领域的应用[J].粮食与食品工业,2013(1):50-55.

[18]刘劲松.生料发酵中复合抑菌剂的应用[J].酿酒科技,2014(5):65-66.

[19]VERMA G,NIGAM P,SINGH D,et al.Bioconversion of starch to ethanol in a single-step process by coculture of amylolytic yeasts and Saccharomyces cerevisiae[J].Bioresource Technol,2000,72(3):261-266.

[20]曾凡洲,卫民,蒋剑春,等.乙醇发酵菌种的选育及发酵条件的初步探索试验[J].生物质化学工程,2010,44(5):35-40.

[21]张欣,吕伟民.生料发酵生产酒精技术探讨[J].酿酒,2009(3):84-85.

[22]兰文忠.生料酿酒工艺相关研究[J].中国高新技术企业,2015(2):70-71.

[23]袁敬伟,李春玲,刘辉.大米发酵生产酒精的工艺研究[J].酿酒,2003(2):30-31.