酒精是我国重要的工业原料。长期以来,以玉米为原料生产酒精始终存在着“与人争粮食,与粮争地”的问题[1],玉米原料价格受市场变化影响较大,这已经成为阻碍酒精企业发展的重要瓶颈,加上2017年国家取消了玉米价格补贴,这些原因共同加速了一批酒精企业的相继停产。因此,寻找价格廉价的替代原料已经成为酒精企业寻求发展的重要途径之一。

沙枣(Elaeagnusangustifolia)又名七里香、香柳、刺柳等,主要分布在我国西北各省区和内蒙古西部,少量分布在华北北部和东北西部,每年产量较大,价格低廉,主要用作牲畜的食料,其利用价值较低[2]。据测定,沙枣中糖类含量所占比重最高,其中果肉含糖43%~59%(20%为果糖,成熟果实达60%以上),可谓是酿酒的上等原料。田晓菊等[3]研究了沙枣酿酒发酵过程中主要成分的变化规律,表明沙枣酿酒是可行的;于翔[4]通过响应面法优化了沙枣果酒发酵的最佳工艺条件,得到沙枣酒酒精度为10%vol~15%vol;雷宇等[5]研究了以木薯粉为主料、玉米粉为辅料混合发酵生产乙醇,表明木薯粉与玉米粉比例9∶1时出酒率最高(提高了6.59%);刘劲松等[6-7]研究了以玉米和陈化大米为复合原料进行乙醇发酵,结果表明,陈化水稻添加比例为40%时,酒精度可达到13.12%vol;以不同玉米原料发酵生产酒精,结果表明,脱胚玉米粉酒份最高,可达15.17%vol,而粕粉出酒率为55.59%,远高于脱胚玉米粉、混合玉米粉及粕纯玉米粉。刘甲申[8]以玉米和高粱混合原料在低温液化条件下通过控制高粱添加的比例及淀粉酶用量,酒精度可达11.4%vol;罗虎等[9]利用大米粉为原料,经同步糖化发酵,酒精度为12.35%vol;DÍAZ-CAMPILLOM等[10]从代谢途径的角度探讨了微生物利用单糖的差异性,结果表明高浓度葡萄糖抑制酵母对果糖利用率,低浓度葡萄糖则相反[11]。

本试验利用沙枣粉替代部分玉米粉,通过单因素和正交试验对混合原料的发酵条件进行优化,旨在探究玉米沙枣混合原料生产乙醇的可行性,期望以此降低酒精企业的生产成本,提高企业的经济效益。

1 材料与方法

1.1 材料及试剂

1.1.1 菌种及样品

酿酒酵母(Saccharomyces cerevisiae)、果酒酵母:湖北宜昌安琪酵母有限公司;马克斯克鲁维酵母(K luyveromyces marxianus)1727:中国工业微生物菌种保藏管理中心;玉米粉:本地超市;沙枣粉:新疆沙湾地区。

1.1.2 试剂

液化酶(18万U/m L)、糖化酶(10万U/g):宁夏夏盛实业集团有限公司;3,5-二硝基水杨酸(dinitrosalicylic acid,DNS)[12]:国药集团化学试剂有限公司。其他试剂为国产分析纯。

1.2 仪器与设备

101A-0型电热鼓风干燥箱:北京金北德工贸有限公司;DK-98-1型水浴锅:天津市泰斯特仪器有限公司;HZQ-C型空气浴振荡器:哈尔滨市东联电子技术开发有限公司;SP-756PC型紫外分光光度计:上海光谱仪器有限公司。

1.3 方法

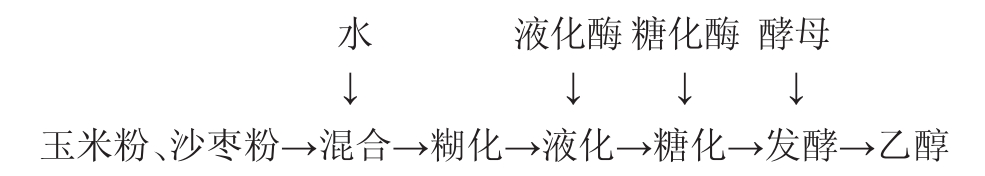

1.3.1 玉米粉与沙枣粉发酵产乙醇工艺流程及操作要点

玉米粉与沙枣粉混合原料总质量50 g,以一定比例混合,按一定料水比加入水后于65℃水浴锅中糊化30min,升温至100℃,加入1%氯化钙及一定量的液化酶液化一定时间,降温至60℃,添加一定量的糖化酶后糖化一定时间,糖化醪冷却调pH至4.0,接种酵母静置发酵[13],得乙醇。

1.3.2 单因素试验

固定其他条件不变,分别考察玉米粉与沙枣粉混合比例(10∶0、9∶1、8∶2、7∶3、6∶4、5∶5),料水比(1∶3.5、1∶4.0、1∶4.5、1∶5.0、1∶5.5),液化酶用量(20 U/g、25 U/g、30 U/g、35 U/g、40U/g),液化时间(45min、60min、75min、90min、105min),糖化酶用量(100U/g、125U/g、150U/g、175U/g、200U/g),糖化时间(20min、25min、30min、35min、40min),酵母(酿酒酵母)接种量(1.0%、1.5%、2.0%、2.5%、3.0%),发酵时间(48 h、60 h、72 h、84 h、96 h),发酵菌种比例(酿酒酵母、果酒酵母、马克斯克鲁维酵母分别以6∶0、5∶1、4∶2、3∶3、2∶4、1∶5的比例两两混合)对混合原料生产乙醇的影响[13-14]。

1.3.3 测定方法[15-20]

残糖量测定:采用DNS法;酒精度测定:采用蒸馏法。

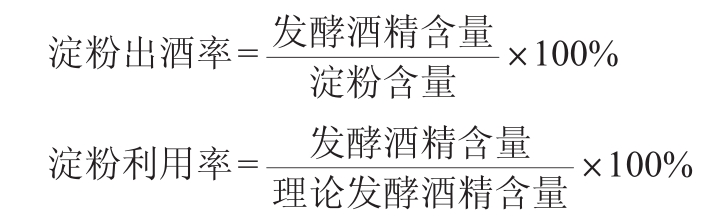

1.3.4 计算公式

淀粉含量、淀粉出酒率以及淀粉利用率的计算公式如下:

淀粉含量=玉米质量×70%+沙枣质量×9.9%(根据两种原料淀粉含量粗略计算)

2 结果与分析

2.1 玉米粉与沙枣粉混合比例对乙醇发酵的影响

表1 玉米粉与沙枣粉混合比例对乙醇发酵的影响

Table 1 Effect of different proportions of corn and Elaeagnus angustifolia powder ratio on ethanol fermentation

注:同组间相同字母表示差异不显著,P>0.05;不同字母间表示差异显著,P<0.05。下同。

玉米粉∶沙枣粉残糖量/(g·L-1)酒精度/%vol淀粉出酒率/%淀粉利用率/%10∶0 9∶1 8∶2 7∶3 6∶4 5∶5 0.194±0.027a 0.322±0.022b 0.365±0.012b 0.419±0.008c 0.467±0.005d 0.490±0.012d 9.62±0.212b 9.86±0.203c 9.35±0.312b 8.76±0.301a 8.35±0.298a 8.12±0.293a 34.402±0.857a 36.737±0.795b 33.550±0.905a 32.159±1.054c 30.726±1.952d 31.198±1.751d 42.506±1.044a 44.743±0.969b 40.268±1.285c 38.031±1.096d 35.794±2.752e 35.794±2.072e

由表1可知,当玉米粉∶沙枣粉=9∶1时,混合原料组的酒精度(9.86%vol)、淀粉出酒率(36.737%)、淀粉利用率(44.743%)均最高,高于以纯玉米粉作为原料(9.62%vol、34.402%、42.506%),说明利用沙枣代替部分玉米生产酒精是可行的,所以玉米粉与沙枣粉混合比例选择9∶1。混合原料组残糖量明显高于纯玉米粉组,说明有部分还原糖没有被利用,具体原因有待进一步研究。

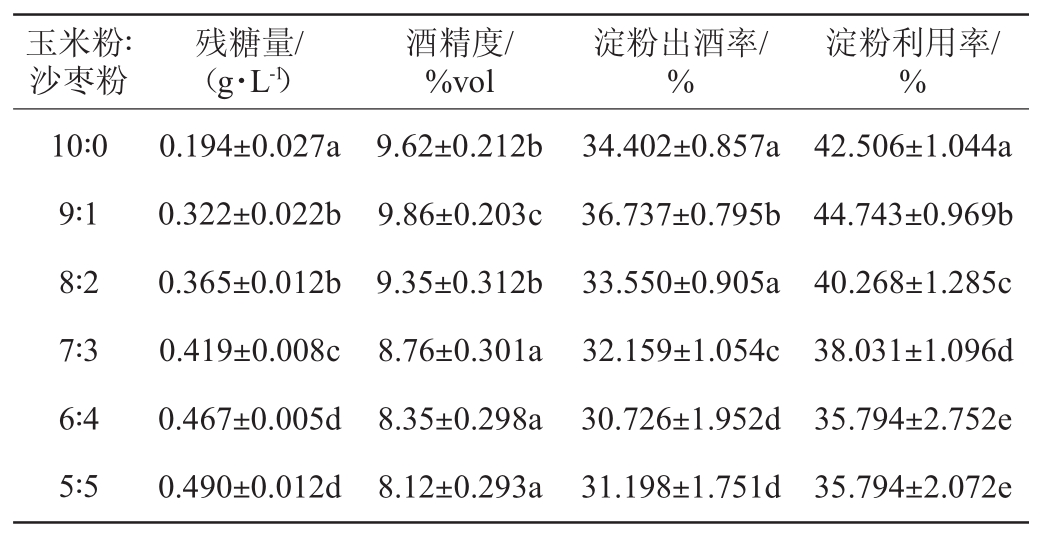

2.2 料水比对乙醇发酵的影响

由图1可知,随着料水比的增加,酒精度呈缓慢降低的趋势,残糖量呈先下降再上升的趋势。当料水比为1∶4.5时,残糖量最低,为0.272 g/L,淀粉出酒率和淀粉利用率达到最高,分别为27.987%和46.178%。料水比较低时,酒精产量较高,但由于醪液黏度较大,影响了酶的作用,淀粉利用率及出酒率均较低。为了充分利用淀粉,选择料水比为1∶4.5(g∶m L)。

图1 料水比对乙醇发酵的影响

Fig.1 Effect ofmaterial to water ratio on ethanol fermentation

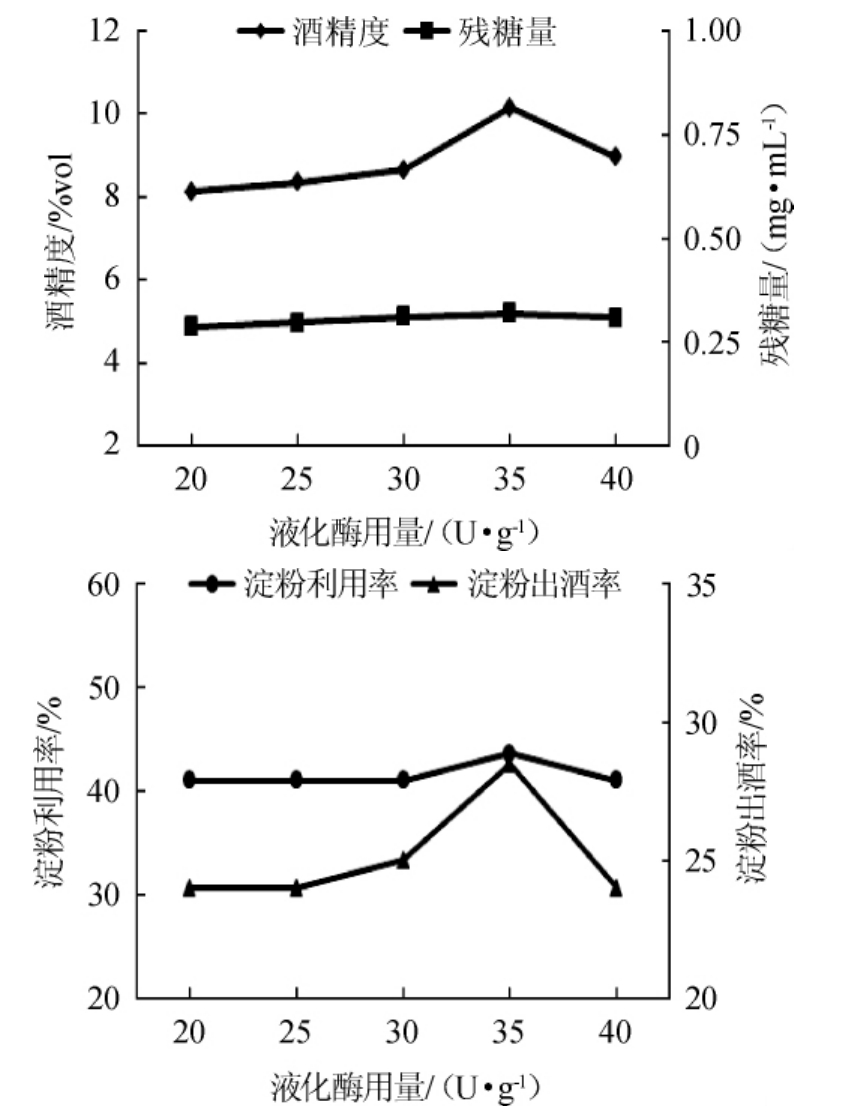

2.3 液化酶用量对乙醇发酵的影响

由图2可知,随着液化酶用量的增加,酒精度和残糖量均呈先上升后下降的趋势。当液化酶用量为35U/g时,酒精度最高,为10.15%vol,淀粉出酒率和淀粉利用率最高,分别为28.42%和43.61%,故选择液化酶用量为35U/g。

图2 液化酶用量对乙醇发酵的影响

Fig.2 Effect of liquefying enzyme addition on ethanol fermentation

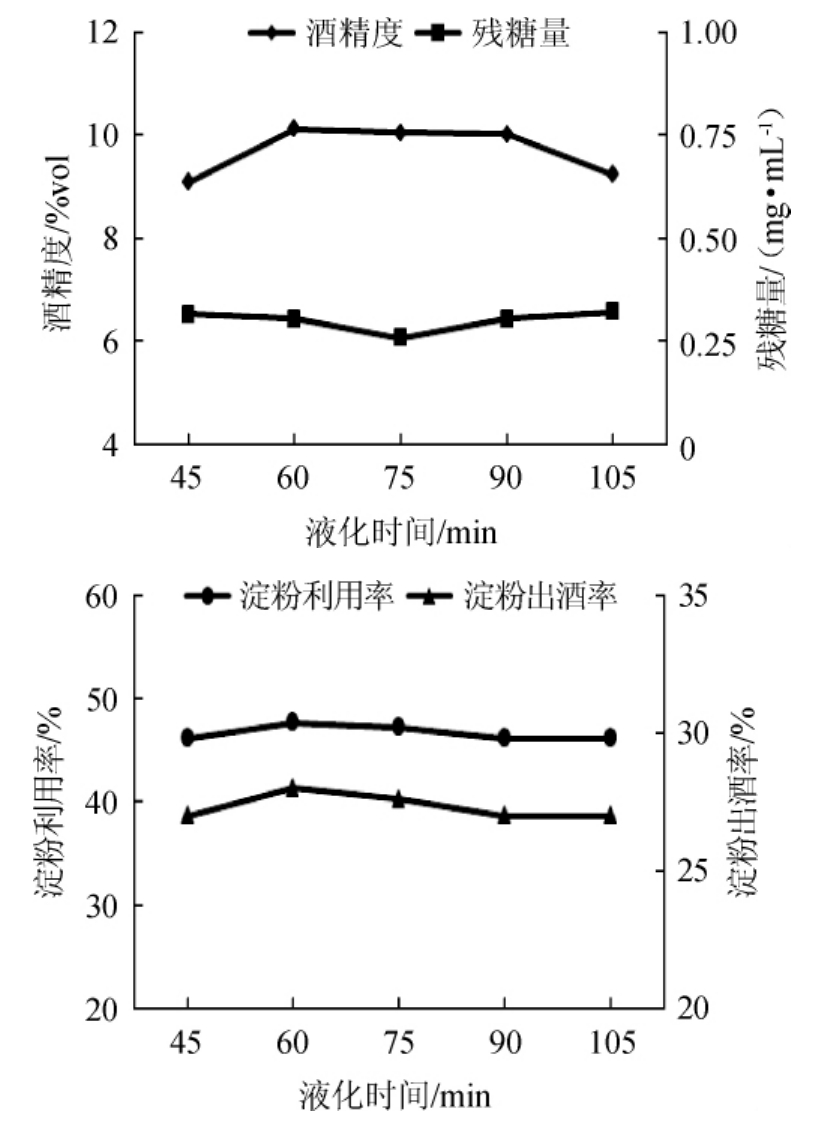

2.4 液化时间对乙醇发酵的影响

图3 液化时间对乙醇发酵的影响

Fig.3 Effect of liquefaction time on ethanol fermentation

由图3可知,随着液化时间的延长,酒精度呈先上升后下降的趋势,残糖量呈先下降后上升的趋势。当液化时间为60min时,酒精度达到最高值,为10.12%vol,尽管残糖量不是最低,但淀粉出酒率和淀粉利用率最高,分别为27.99%和47.72%,故选择液化时间60min。

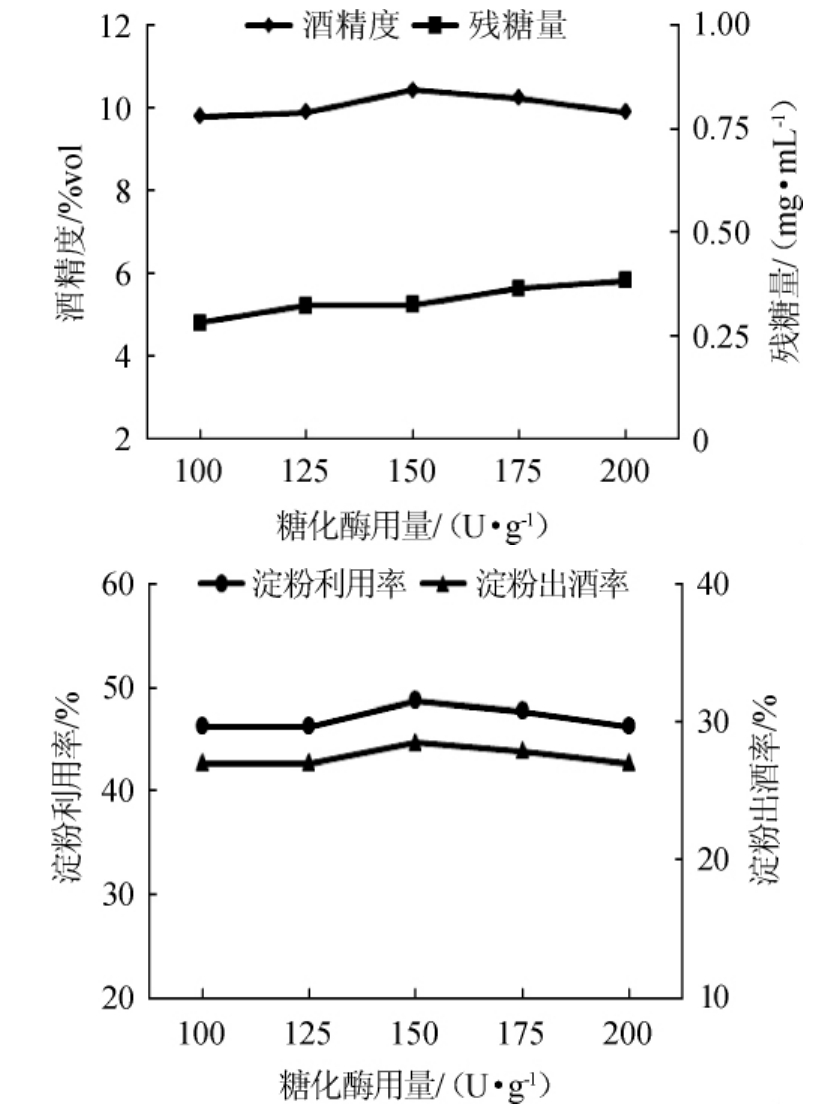

2.5 糖化酶用量对乙醇发酵的影响

图4 糖化酶用量对乙醇发酵的影响

Fig.4 Effect of glucoamylase addition on ethanol fermentation

由图4可知,随着糖化酶用量的增加,酒精度呈先升高后降低的趋势,残糖量呈缓慢升高的趋势,淀粉利用率和淀粉出酒率呈先升高后降低的趋势。当糖化酶用量为150U/g时,酒精度达到最大值,为10.42%vol,此时淀粉出酒率和利用率也最高,分别为28.49%和48.74%,故选择糖化酶用量为150U/g。

2.6 糖化时间对乙醇发酵的影响

图5 糖化时间对乙醇发酵的影响

Fig.5 Effect of saccharification tim e on ethanol fermentation

由图5可知,随着糖化时间的延长,酒精度呈现先升高再降低又升高的趋势,残糖量呈缓慢升高又保持稳定的趋势,淀粉利用率和淀粉出酒率呈先升高后降低的趋势。当糖化时间为30min时,酒精度达到最大值,为10.22%vol,淀粉出酒率和淀粉利用率均最高,分别为29.99%和49.74%。故选择糖化时间为30min。

2.7 酵母接种量对乙醇发酵的影响

由图6可知,随着酵母接种量的增加,酒精度呈先升高后降低再升高的趋势,残糖量呈先缓慢降低后缓慢升高的趋势,淀粉利用率和淀粉出酒率呈先缓慢升高后降低再缓慢升高的趋势。当酵母接种量为2%和3%时,酒精度分别为10.42%vol和10.39%vol,淀粉出酒率和淀粉利用率也基本相同,分别为28.49%和48.74%。从生产成本角度考虑,故选择酵母接种量为2%。

图6 酵母接种量对乙醇发酵的影响

Fig.6 Effect of yeast inoculum on ethanol fermentation

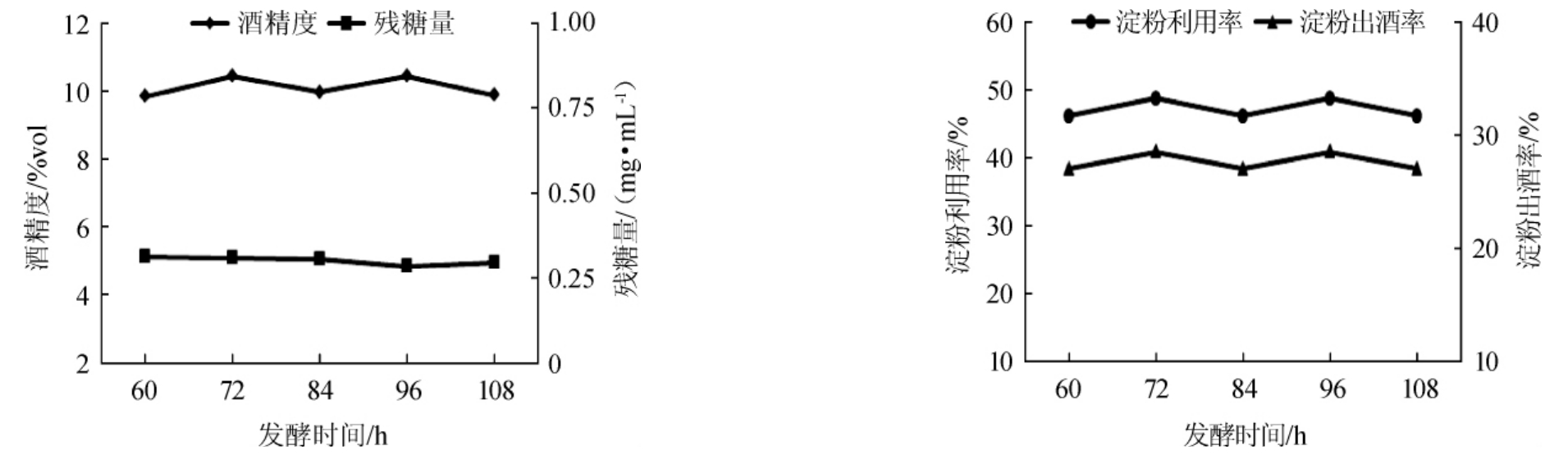

2.8 发酵时间对乙醇发酵的影响

由图7可知,随着发酵时间的延长,酒精度呈先升高后降低再升高再降低的趋势,残糖量呈先降低再升高的趋势。当发酵时间为72h、96h时,酒精度达到最高值,为10.45%vol,淀粉出酒率和淀粉利用率基本相同,分别为28.49%和48.78%,从生产成本角度考虑。故选择发酵时间为72 h。

图7 发酵时间对乙醇发酵的影响

Fig.7 Effect of fermentation time on ethanol fermentation

2.9 菌种对乙醇发酵的影响

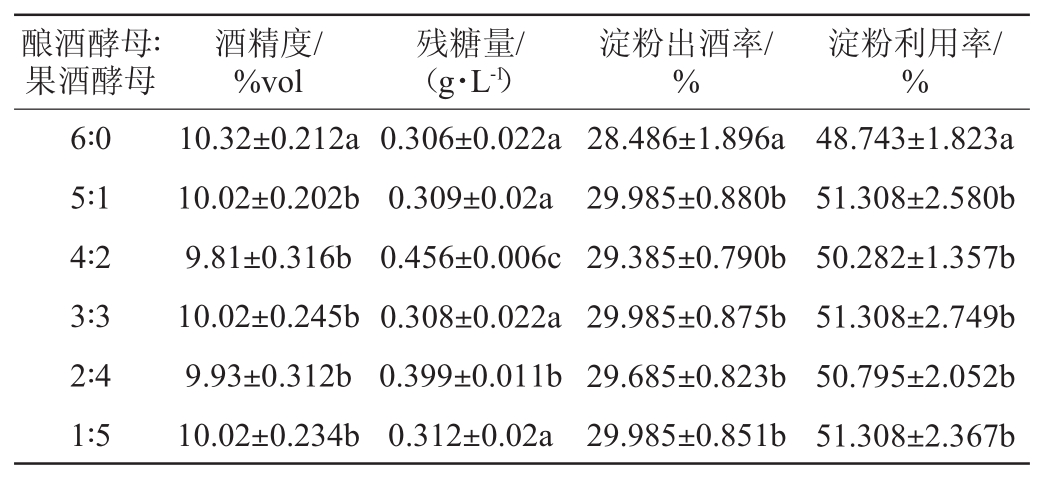

表2 酿酒酵母与果酒酵母混合发酵对乙醇发酵的影响

Table 2 Effect ofm ixed fermentation of Saccharomyces cerevisiae and fruitwine yeaston ethanol fermentation

酿酒酵母∶果酒酵母酒精度/%vol残糖量/(g·L-1)淀粉出酒率/%淀粉利用率/%6∶0 5∶1 4∶2 3∶3 2∶4 1∶5 10.32±0.212a 10.02±0.202b 9.81±0.316b 10.02±0.245b 9.93±0.312b 10.02±0.234b 0.306±0.022a 0.309±0.02a 0.456±0.006c 0.308±0.022a 0.399±0.011b 0.312±0.02a 28.486±1.896a 29.985±0.880b 29.385±0.790b 29.985±0.875b 29.685±0.823b 29.985±0.851b 48.743±1.823a 51.308±2.580b 50.282±1.357b 51.308±2.749b 50.795±2.052b 51.308±2.367b

表3 马克斯克鲁维酵母与果酒酵母混合发酵对乙醇发酵的影响

Table 3 Effect ofm ixed fermentation of Kluyveromyces marxianus and fruitwine yeast on ethanol fermentation

马克斯克鲁维酵母∶果酒酵母酒精度/%vol残糖量/(g·L-1)淀粉出酒率/%淀粉利用率/%6∶0 5∶1 4∶2 3∶3 2∶4 1∶5 11.21±0.405a 9.82±0.414b 9.81±0.411b 10.02±0.305b 9.93±0.323b 9.82±0.421b 0.416±0.004a 0.507±0.006b 0.570±0.008b 0.474±0.013d 0.533±0.009c 0.570±0.01b 32.984±0.674a 29.385±0.926b 29.385±1.083c 29.985±1.847c 29.685±1.263c 29.385±1.067c 56.439±0.683a 50.282±1.086b 50.282±1.265c 51.308±2.089c 50.795±1.847c 50.282±1.257c

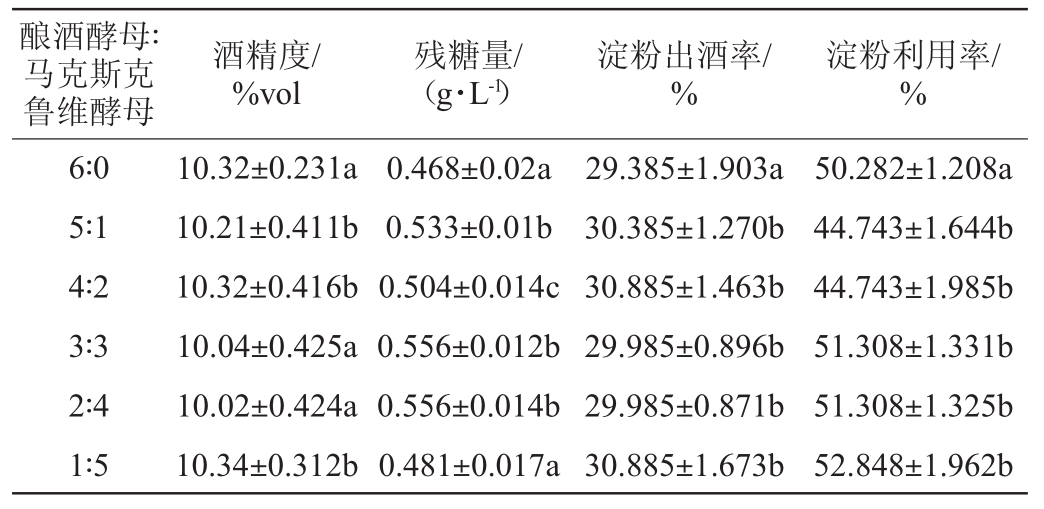

表4 酿酒酵母与马克斯克鲁维酵母混合发酵对乙醇发酵的影响

Table 4 Effect ofm ixed fermentation of Saccharomyces cerevisiae and Kluyverom ycesmarxianus on ethanol fermentation

酿酒酵母∶马克斯克鲁维酵母酒精度/%vol残糖量/(g·L-1)淀粉出酒率/%淀粉利用率/%6∶0 5∶1 4∶2 3∶3 2∶4 1∶5 10.32±0.231a 10.21±0.411b 10.32±0.416b 10.04±0.425a 10.02±0.424a 10.34±0.312b 0.468±0.02a 0.533±0.01b 0.504±0.014c 0.556±0.012b 0.556±0.014b 0.481±0.017a 29.385±1.903a 30.385±1.270b 30.885±1.463b 29.985±0.896b 29.985±0.871b 30.885±1.673b 50.282±1.208a 44.743±1.644b 44.743±1.985b 51.308±1.331b 51.308±1.325b 52.848±1.962b

由表2~表4可知,当使用马克斯克鲁维酵母单独发酵时效果好于混合酵母发酵,酒精度最高为11.21%vol,残糖量为0.42 g/L,淀粉出酒率和淀粉利用率也最高,分别为32.98%和56.44%,故选择使用马克斯克鲁维酵母单独进行发酵。

3 结论

本试验对沙枣替代部分玉米生产乙醇的单因素条件进行了研究,结果表明,最佳发酵条件为玉米粉与沙枣粉最佳混合比例9∶1、料水比1∶4.5(g∶m L)、液化时间60m in、液化酶用量35U/g、糖化时间30min、糖化酶用量150U/g、酵母接种量2%、发酵时间72 h、发酵菌种为马克斯克鲁维酵母(Kluyveromycesmarxianus)1727。在此条件下,玉米沙枣混合原料发酵生产酒精度11.21%vol,比纯玉米粉生产时(9.62%)提高了16.77%,淀粉出酒率和淀粉利用率分别为32.99%和56.44%。证实了部分沙枣替代玉米生产酒精的可行性。这不仅为酒精企业生产提供了新的原料,而且为沙枣资源的合理利用提供了新模式,进而成为我国西北地区新的经济增长点,具有重要的现实意义。

[1]潘诗翰,陈姗姗,黄庶冰,等.Zymobacterpalmae菌株发酵甘露醇生产乙醇的条件优化[J].广西科学,2012,19(2):165-168.

[2]武秀娟,奥小平,赵育鹏.山西沙枣资源现状与利用前景[J].防护林科技,2018(2):41-42.

[3]田晓菊,朱红梅.沙枣果酒发酵过程中主要成分变化规律的研究[J].食品科技,2015(5):113-118.

[4]于翔.沙枣果酒发酵工艺的研究[D].石河子:石河子大学,2016.

[5]雷宇,王应中,赵春雷,等.木薯粉与玉米粉混合发酵产乙醇试验研究[J].安徽农业科学,2015,43(7):287-289.

[6]刘劲松,宫殿良,董克芝,等.玉米与陈化水稻共发酵生产燃料乙醇的研究[J].酿酒,2014,41(5):86-89.

[7]刘劲松,郭福阳,刘辉,等.不同玉米原料发酵生产酒精的研究[J].中国酿造,2013,32(S1):54-56.

[8]刘甲申.玉米高粱掺混酒精发酵技术的研究[J].轻工科技,2016,32(9):6-7.

[9]罗虎,梁坤国,孙振江,等.全水稻发酵生产食用酒精工艺研究[J].中国酿造,2018,37(3):107-110.

[10]DÍAZ-CAMPILLOM,URTÍZN,SOTO O,etal.Effect of glucose concentration on the rate of fructose consumption in native strains isolated from the fermentation of Agave duranguensis[J].W orld J M icrobiol Biot,2012,28:3387-3391.

[11]桓琼莎,伍时华,赵东玲,等.混合酵母菌株酒精发酵过程对葡萄糖和果糖利用的差异性研究[J].广西科技大学学报,2017,28(3):9-15.

[12]彦繁鹤,周金梅,吴如春.DNS法测定甘蔗渣中还原糖含量[J].食品研究与开发,2015,36(2):126-128.

[13]章克昌.酒精与蒸馏酒工艺学[M].北京:中国轻工业出版社,1995:23-26.

[14]张大皓,谭天伟,王炳武.响应面试验设计优化脂肪酶发酵培养基[J].北京化工大学学报(自然科学版),2006(2):41-45.

[15]高教琪.菊芋乙醇发酵策略及菊粉酶表达调控机制研究[D].大连:大连理工大学,2017.

[16]王丹丹.木质纤维素预处理产生抑制物对絮凝酵母SPSC01乙醇发酵的影响[D].大连:大连理工大学,2017.

[17]王秋峰.高效产酒酵母的分析与应用研究[D].杭州:浙江大学,2017.

[18]李勇.混合原料高浓度酒精发酵工艺优化[D].杭州:浙江大学,2017.

[19]徐宝国.玉米粉碎粒度对酒精收率的影响[D].长春:吉林大学,2012.

[20]贾瑞强.混合原料燃料乙醇生产的浓醪发酵工艺研究[D].杭州:浙江大学,2016.