白啤酒是以大麦芽和小麦芽为主要原料,酒花为辅料,经上面酵母发酵而成。白啤酒轻微浑浊,外观独特,口味清爽,带有淡淡的酒花香味和微微的酒花苦味,营养价值较高,具有强心、利尿、防治高血压等作用[1-2]。小麦作为优异的啤酒原料之一,α-淀粉酶含量较高,有利于淀粉的水解,得到更多的可发酵糖。蛋白含量也较为丰富,可以增加啤酒的泡持性,泡沫丰富细腻。且其无水浸出率比大麦芽要高,对啤酒的生产工艺和啤酒的品质产生较大的影响[3-6]。但麦芽中含有的物质大部分是非水溶性的,而酿造啤酒所需要的物质是水溶性的,这就需要通过糖化,将麦芽中的不溶性物质转化为水溶性物质。为提高浸出物的含量,减少经济成本,需要对糖化工艺条件进行优化。

我国啤酒企业发展较快,但在工艺、技术和品质上存在着一些缺陷。近年来,我国学者对于啤酒的研究也不曾间断。王志坚[7]通过调整大麦芽、小麦芽和大米的比例来提高成品酒的质量;申红艳[8]用小麦芽替代部分大麦芽,并添加复合酶来降低了麦汁生产成本;夏振江等[9]对酿造小麦品种的选择、制麦设备、工艺创新方面进行研究,总结了β-葡聚糖对啤酒生产的影响及在制麦过程中的控制。而对于糖化工艺的研究较少,卞猛等[10]采用单因素及正交试验研究了藜麦啤酒糖化过程中不同的下料温度、料水比、投料水pH对藜麦麦汁总黄酮含量的影响,同时对藜麦啤酒的感官、理化及微生物指标进行了品评和测定。结果表明,最佳藜麦啤酒糖化工艺为下料温度60 ℃、料水比1∶5.0(g∶m L)、投料水pH值为5.0。在此最佳条件下,麦汁总黄酮含量为0.32mg/m L,原麦汁浓度为10.94 °P。

本研究利用小麦芽代替部分大麦芽,对麦汁糖化工艺进行优化,探讨了52℃、65℃保温时间、物料配比和水料比这4个因素对麦汁中浸出物中各组分含量的影响,并采取单因素试验和响应面试验,分析不同因素对麦汁品质的影响,通过回归和方差分析等方法相结合找出影响麦汁品质的主要影响因素,建立回归相关模型,旨在改善糖化条件,提高麦汁收得率。这不仅丰富了啤酒的种类,还缓解了我国啤酒原料短缺的现象。同时,这也是我国啤酒企业的创新之处,无形中增加了小麦商用价值,充分的利用了农副产品资源。

1 材料与方法

1.1 材料与试剂

小麦芽、大麦芽:烟台帝伯仕啤酒技术有限公司;青岛大花、卡斯卡特啤酒花:济南尚德生物技术有限公司;甘氨酸、D-果糖(均为分析纯):北京博奥拓达科技有限公司;硼酸、茚三酮、碘酸钾、次甲基蓝、葡萄糖(均为分析纯):天津市福晨化学试剂厂。

1.2 仪器与设备

752型紫外可见分光光度计:上海光谱仪器有限公司;PRACTUM 124-1CN赛多利斯电子天平:赛多利斯科学仪器(北京)有限公司;GZX-9240MBE电热鼓风干燥箱:上海博迅实业有限公司医疗设备厂;kjeltec 8400全自动定氮仪:福斯华(北京)科贸有限公司;PHS-3C酸度计:上海理达仪器厂;HH-W 600数显恒温三用水箱:金坛市朗博仪器制造有限公司;THZ-82恒温振荡器:常州国华电器有限公司;SA.1-1861A附温比重瓶:上海市崇明建设玻璃仪器厂。

1.3 方法

1.3.1 麦汁糖化工艺流程及操作要点

大麦芽、小麦芽→粉碎→糖化→过滤→煮沸→添加酒花→冷却→过滤→麦芽汁

操作要点:

原料粉碎:用粉碎机将大麦芽、小麦芽分别粉碎无较大粒即可,准确称取并按一定的水料比添加37℃蒸馏水。

糖化:采用低温(37℃)投料的二次煮出糖化法[11],即37℃保温10min,此过程可有效浸出麦芽中的酶类,有机磷酸盐类开始分解,有利于β-葡聚糖的分解[12];52℃糖化保温40min使蛋白质逐渐分解,低分子含氮物质的含量逐渐上升[13];65℃糖化保温60m in,此过程中在β-淀粉酶的作用下,麦芽糖的含量持续增加,可发酵糖含量升高,非糖比例相对较低[14];78 ℃保温10m in使β-淀粉酶失活,α-淀粉酶和某些耐高温的酶类仍然发挥作用,残留的淀粉被分解[15]。

过滤:糖化过程结束后采用过滤槽法对麦汁进行过滤,糖化醪经过充分搅拌后,静置20min,麦糟自然沉降形成过滤层。过滤过程中,刚开始得到的麦汁比较浑浊,应再次打入过滤槽中重新过滤,直至得到的麦汁清澈为止。当麦糟露出液面时开始洗糟,洗糟水76~78℃,洗糟过程可以连续进行,控制最后的洗出液麦汁浓度在1.0~1.5°P[16]。

煮沸:麦汁煮沸是为了蒸发出多余的水分达到规定的浓度,同时溶出酒花中香味物质和苦味物质[17]。在煮沸过程中,麦汁中的可凝固蛋白-多酚复合物逐渐形成与析出,破坏麦汁中的酶,固定麦汁成分,提高啤酒的非生物稳定性。

添加酒花:酒花的添加增加了麦汁的香气和苦味,有利于蛋白质的凝固析出[18]。为保证白啤酒的低苦味以及明显的酒花香,酒花总量以0.13%~0.16%为宜[19]。本试验煮沸时间为90m in,酒花分3次添加,煮沸10m in后第一次添加,添加量为酒花总量的19%;沸后45min第二次添加,添加量为酒花总量的43%;煮沸结束前10min第三次添加,添加量为酒花总量的38%[20]。

冷却:在麦汁煮沸结束后,应尽快除去麦汁中的热凝固物和冷凝固物,并使麦汁的温度降到酵母生长繁殖所需的温度。煮沸过程中,热凝固物逐渐析出,主要为蛋白质和多酚形成的复合物。在麦汁冷却过程中,随着麦汁温度的不断下降,冷凝固物逐渐析出,这个过程是可逆的,当温度升高时,麦汁恢复清亮透明。

过滤:对冷却麦汁进行过滤,除去热凝固物和冷凝固物后得到麦芽汁。

1.3.2 麦芽汁糖化工艺优化单因素试验

以麦汁浸出物得率为评价指标,对小麦芽添加量(40.0%、42.5%、45.0%、47.5%、50.0%、52.5%、55.0%)、水料比(3.00∶1、3.25∶1、3.50∶1、3.75∶1、4.00∶1、4.25∶1、4.50∶1(m L∶g))、52 ℃糖化时间(30min、35min、40min、45min、50min)、65 ℃糖化时间(40min、50min、60min、70min、80min)4个因素进行单因素试验,考察各因素对麦汁浸出物得率影响。

1.3.3 麦汁糖化工艺优化响应面试验设计

在单因素试验结果基础上,以麦汁浸出物得率(Y)为响应值,选取小麦芽添加量(X1)、水料比(X2)、52℃糖化时间(X3)、65℃糖化时间(X4)4个因素进行响应面试验优化糖化工艺[15],Box-Behnken试验因素与水平见表1,试验设3次重复。

表1 麦汁糖化工艺优化Box-Behnken试验设计因素与水平

Table 1 Factors and levels of Box-Behnken experiments design for wortmashing technology optim ization

因素 低水平(-1) 水平(0) 高水平(+1)X1小麦芽添加量/%X2水料比(m L∶g)X3 52℃糖化保温时间/m in X4 65℃糖化保温时间/m in 40.0 3.50∶1 35 50 42.5 3.75∶1 40 60 45.0 4.00∶1 45 70

1.3.4 麦汁理化指标的测定

还原糖含量测定参照国标GB/T 5009.7—2016《食品中还原糖的测定》中的直接滴定法[21];α-氨基酸态氮含量测定参照国标GB/T 5009.235—2016《食品中氨基酸态氮的测定》中的酸度计法[22];可溶性氮含量测定参照国标GB/T 5009.5—2016《食品中蛋白质的测定》中的自动凯氏定氮仪法[23];麦汁浸出物得率测定利用比重瓶可测得麦汁的相对密度,查密度对应浓度的表格可得麦汁的浓度,计算得到麦汁浸出物得率[24]。

1.3.5 数据处理

采用Excel软件进行绘图和数据处理,SPSS 19.0软件进行差异性显著性分析,响应面试验数据采用Design Expert 8.0.6软件进行统计分析。

2 结果与分析

2.1 麦汁糖化工艺优化单因素试验结果

2.1.1 小麦芽添加量对麦汁糖化效果的影响

图1 小麦芽添加量对糖化效果的影响

Fig.1 Effect ofwheatmalt addition on saccharification

由图1可知,随着小麦芽添加量在40.0%~55.0%范围内的增加,麦汁浸出物得率呈先上升后下降的趋势,并在小麦芽添加量为42.5%时麦汁浸出物得率出现峰值,为78.20%。并且通过单因素方差分析可知,小麦芽添加量为42.5%时,与其他水平结果相比较差异极显著(P<0.01)。小麦中含有丰富的淀粉和蛋白质,在一定范围内随着添加量的增大,麦汁浸出物得率逐渐升高,但是由于小麦芽添加量的过多会导致麦糟层不易形成,过滤不彻底,造成浸出物的损失。因此,最适小麦芽添加量为42.5%。

2.1.2 水料比对麦汁糖化效果的影响

图2 水料比对糖化效果的影响

Fig.2 Effect ofwater to material ratio on saccharification

由图2可知,随着水料比在3.00∶1~4.50∶1(m L∶g)范围内增大,麦汁浸出物得率呈先上升后慢慢下降的趋势,在水料比为3.75∶1(m L∶g)时麦汁浸出物得率出现峰值,为78.10%。并且通过单因素方差分析可知,水料比为3.75∶1(m L∶g)时,与其他水平结果相比较差异显著(P<0.05)。当水料比较低时,糖化期间酶的活力较低,在一定范围内随着水料比的增大,酶的活性逐渐提高,浸出物收得率逐渐升高。但是水料比过大时,洗糟水用量减少,过滤不彻底,造成浸出物的损失。因此,最适水料比为3.75∶1(m L∶g)。

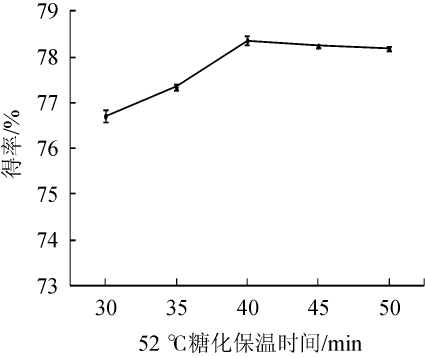

2.1.3 52℃糖化时间对麦汁糖化效果的影响

图3 52℃糖化保温时间对糖化效果的影响

Fig.3 Effect of saccharification time at 52℃on saccharification

由图3可知,随着52℃糖化保温时间在30~50min范围内延长,麦汁浸出物得率呈现一定的增长趋势,在52℃糖化保温时间为40min时,麦汁浸出物得率出现峰值,为78.04%。在糖化保温时间>40m in之后,麦汁浸出物得率基本保持不变。并且通过单因素方差分析可知,52℃糖化保温时间为30m in、35min、40min之间有极显著差异(P<0.01),糖化保温时间为40min、45min、50min时,结果差异不显著(P>0.05),但与糖化保温时间为30m in、35m in、40m in之间差异极显著(P<0.01)。当52℃糖化保温时间较短时,糖化不完全,在一定范围内随着52℃糖化保温时间的延长,酶的不断催化,浸出物收得率逐渐升高。但是在糖化时间超过40min后,糖化基本完全,结果无明显变化。因此,从节约成本等方面考虑,在52℃糖化保温最适时间为40min。

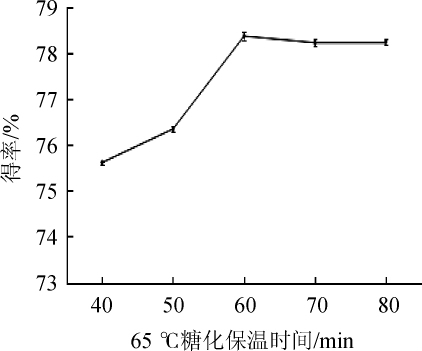

2.1.4 65℃糖化时间对麦汁糖化效果的影响

图4 65℃糖化保温时间对糖化效果的影响

Fig.4 Effect of saccharification time at 65℃on saccharification

由图4可知,随着65℃糖化保温时间在40~80min范围内延长,麦汁浸出物得率呈现一定的增长趋势,在65℃糖化保温时间为60m in时麦汁浸出物得率出现峰值,为78.15%。在糖化保温时间>60min之后,得率基本保持不变。并且通过单因素方差分析可知,65℃糖化保温时间为40m in、50min、60min之间差异极显著(P<0.01),与糖化保温时间为60m in、70m in、80m in之间差异极显著(P<0.01)。当65℃糖化保温时间较短时,糖化不完全,在一定范围内随着65℃糖化保温时间的延长,原料中的大分子物质被不断降解,浸出物得率逐渐升高。但是在糖化时间超过60min后,糖化基本完全,结果无明显变化。因此,从节约成本等方面考虑,65℃糖化保温最适时间为60m in。

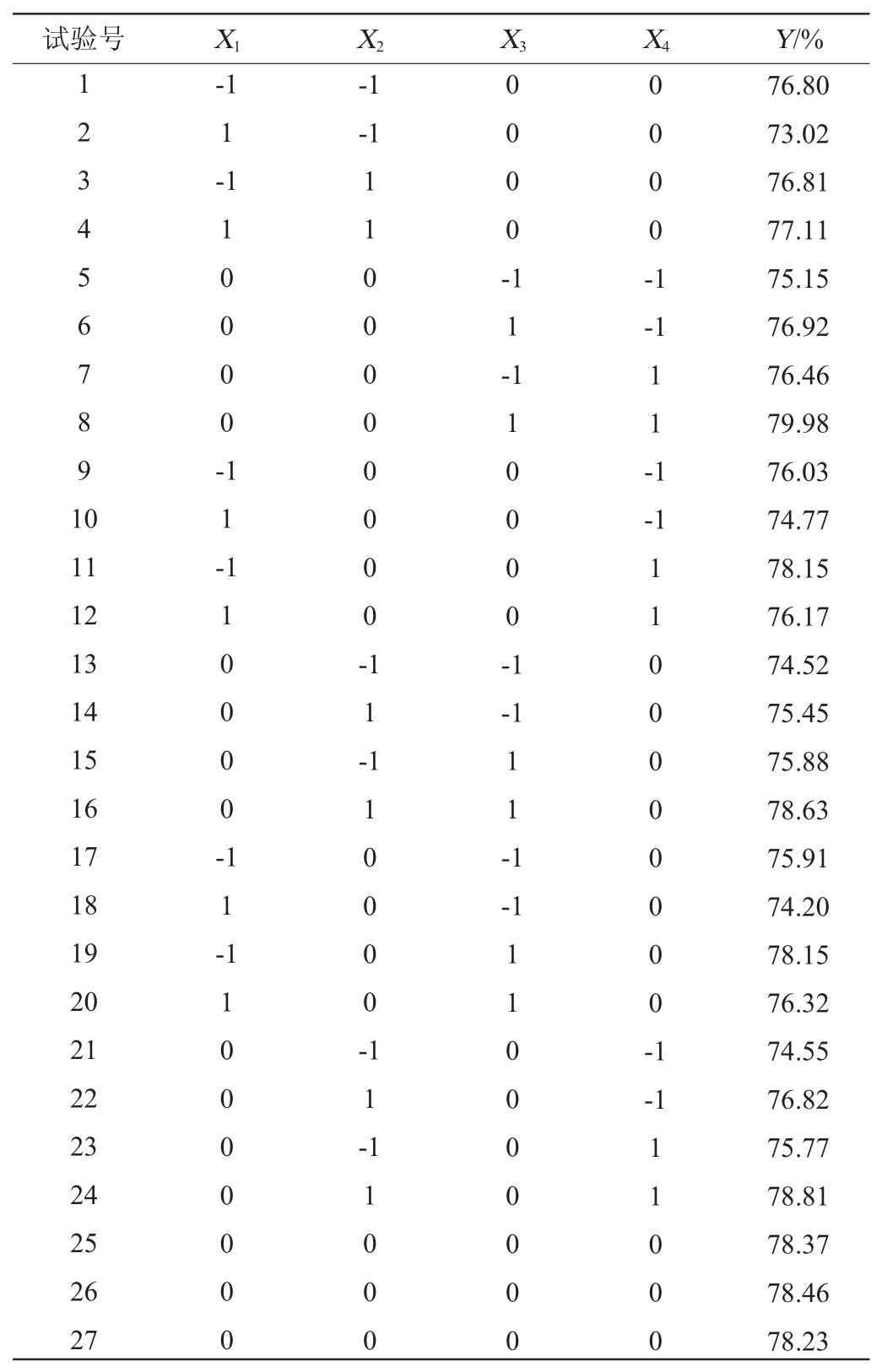

2.2 麦汁糖化工艺响应面优化试验结果

根据单因素试验结果,以麦汁浸出物得率(Y)为响应值,选取小麦芽添加量(X1)、水料比(X2)、52 ℃糖化时间(X3)、65℃糖化时间(X4)4个因素进行响应面试验优化糖化工艺选取4因素3水平的Box-Behnken试验,试验设计结果见表2,方差分析见表3。

表2 麦汁糖化工艺优化Box-Behnben试验设计及结果

Table 2 Design and results of Box-Behnken experiments for wortm ashing technology optim ization

试验号 X1 X2 X3 X4 Y/%1 2 3 4 5 6 7 8 9 1 0 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27-1 1-1 1 0 0 0 0 -1 1 -1 1 0 0 0 0 -1 1 -1 1 0 0 0 0 0 0 0-1-1 1 1 0 0 0 0 0 0 0 0 -1 1 -1 1 0 0 0 0 -1 1 -1 1 0 0 0 0 0 0 0 -1 1 -1 1 0 0 0 0-1-1 1 1 -1-1 1 1 0 0 0 0 0 0 0 0 0 0 0 -1-1 1 1 -1-1 1 1 0 0 0 0 0 0 0 0-1-1 1 1 0 0 0 76.80 73.02 76.81 77.11 75.15 76.92 76.46 79.98 76.03 74.77 78.15 76.17 74.52 75.45 75.88 78.63 75.91 74.20 78.15 76.32 74.55 76.82 75.77 78.81 78.37 78.46 78.23

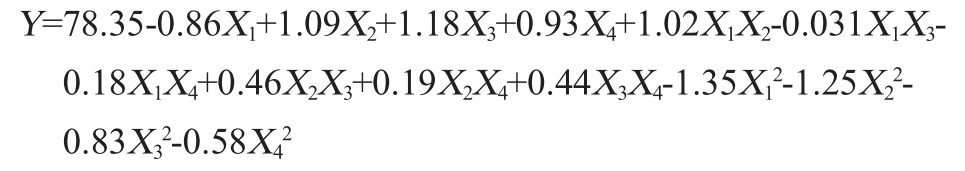

通过Design Expert8.0.6软件对27组试验的响应值进行回归分析,并进行回归方程拟合,得到各试验因子对响应值影响的多元二次回归方程:

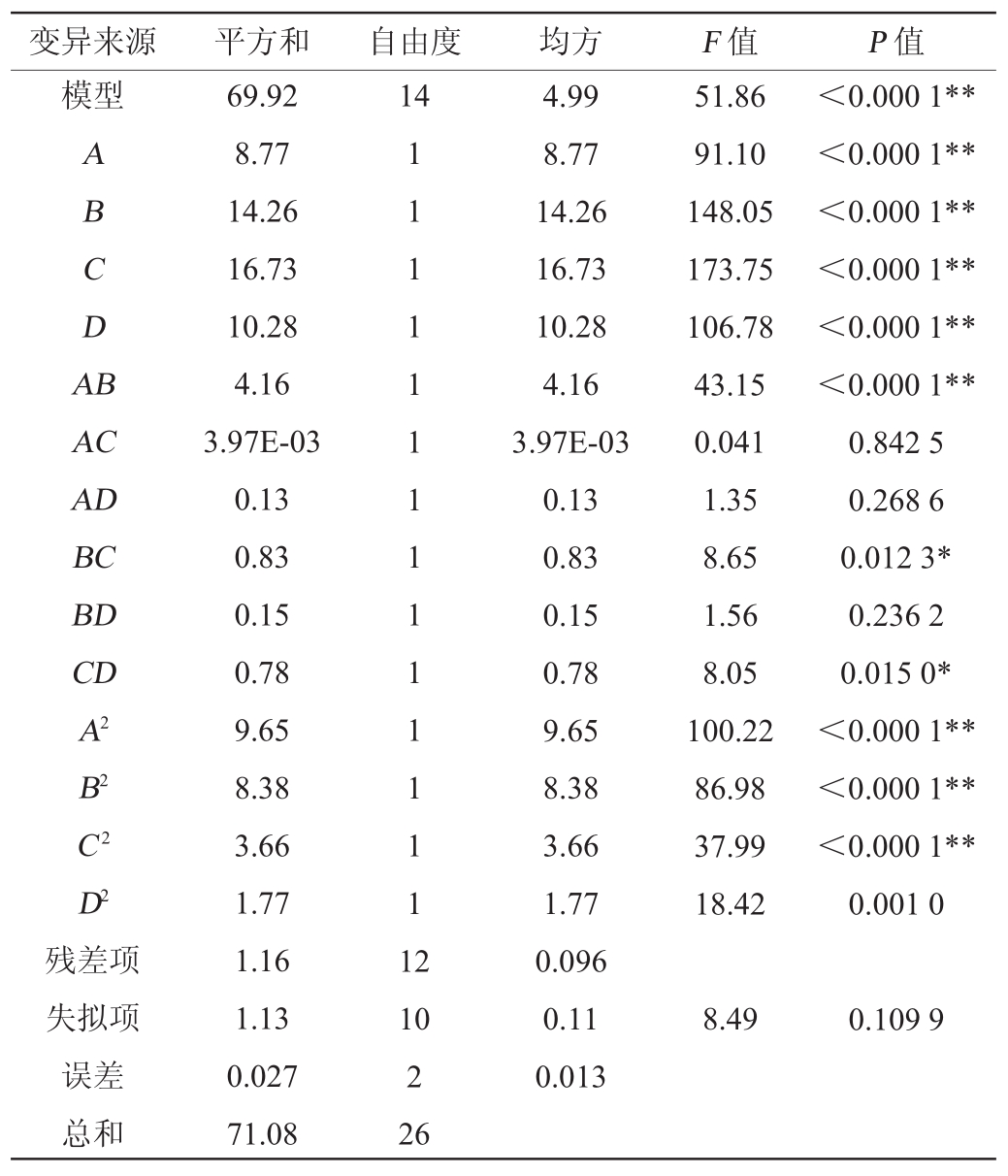

表3 回归模型方差分析

Table 3 Variance analysis of regression model

注:“*”表示对结果影响显著(P<0.05);“**”表示对结果影响极显著(P<0.01)。

变异来源 平方和 自由度 均方 F值 P值模型A B C D A B AC AD BC BD CD A2 B2 C2 D2残差项失拟项误差总和69.92 8.77 14.26 16.73 10.28 4.16 3.97E-03 0.13 0.83 0.15 0.78 9.65 8.38 3.66 1.77 1.16 1.13 0.027 71.08 14 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 10 2 26 4.99 8.77 14.26 16.73 10.28 4.16 3.97E-03 0.13 0.83 0.15 0.78 9.65 8.38 3.66 1.77 0.096 0.11 0.013 51.86 91.10 148.05 173.75 106.78 43.15 0.041 1.35 8.65 1.56 8.05 100.22 86.98 37.99 18.42 8.49<0.000 1**<0.000 1**<0.000 1**<0.000 1**<0.000 1**<0.000 1**0.842 5 0.268 6 0.012 3*0.236 2 0.015 0*<0.000 1**<0.000 1**<0.000 1**0.001 0 0.109 9

由表3可知,模型P<0.000 1,说明回归模型效果极显著[20]。模型失拟项P值为8.49>0.05,说明失拟项不显著,说明模型比较稳定,拟合良好,误差小。决定系数R2=0.983 7,校正决定系数R2Adj=0.967 8,表明模型可以解释试验96.78%的响应值变化。一次项A、B、C、D、交互项AB、二次项A2、B2、C 2对结果影响极显著(P<0.01),交互项BC、CD对结果影响显著(P<0.05)。

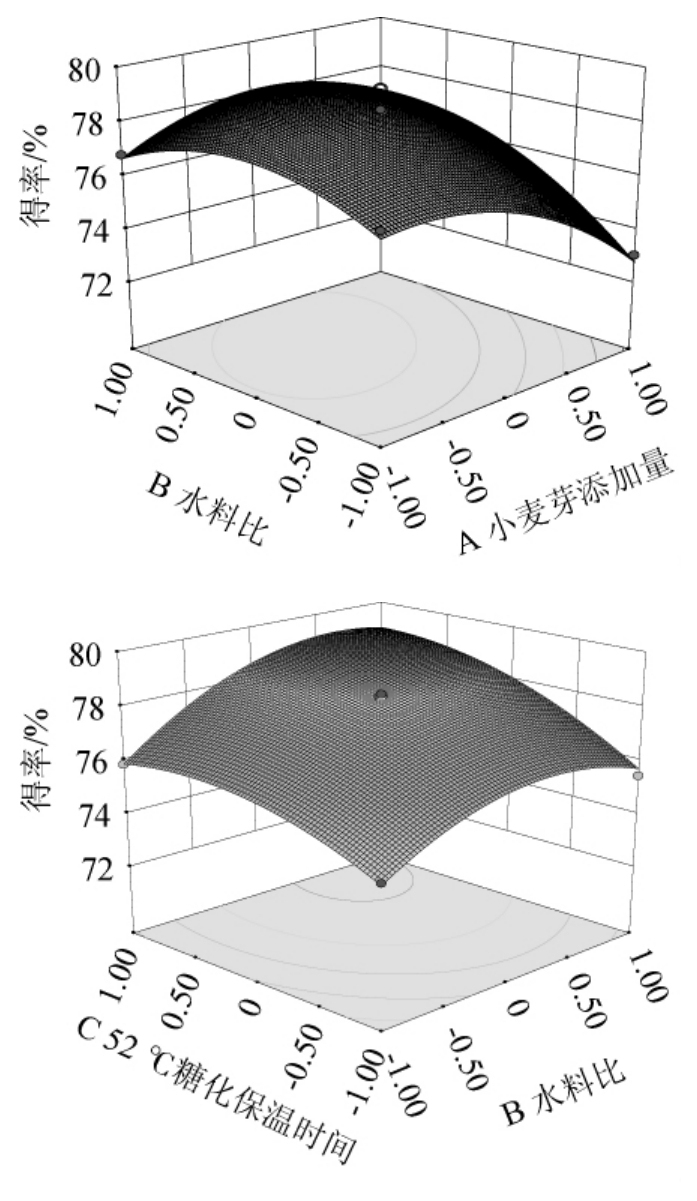

通过Design Expert8.0.6软件分别作出小麦芽添加量与水料比,水料比与52℃糖化保温时间,52℃糖化保温时间与65℃糖化保温时间交互作用的响应曲面及等高线图,结果见图5。由图5可知,曲面图越陡表示交互作用越强,曲面图越平表示交互作用越弱。

通过Design Expert8.0.6软件分析得到最佳糖化工艺条件为小麦芽添加量42.0%、水料比为4.00∶1(m L∶g)、52 ℃糖化时间44.5min、65℃糖化保温时间67.7min,麦汁浸出物得率理论预测值为79.99%。结合试验实际情况,最终选择小麦芽添加量42.0%、水料比为4.00∶1(m L∶g)、52 ℃糖化时间45m in、65℃糖化保温时间68m in。为了验证模型的准确性,采取优化后的糖化条件做验证试验,设3次平行,麦汁浸出物得率实际平均值为79.63%,与理论预测值基本一致。

图5 小麦芽添加量、水料比、52℃糖化保温时间与65℃糖化保温时间交互作用对麦汁浸出物得率影响的响应面及等高线

Fig.5 Response surface plots and contour lines of effects of interaction between wheatmalt addition,water to material ratio,saccharification time at 52℃ and 65℃ on wort extract yield

3 结论

本研究主要对麦汁糖化工艺进行优化,首先通过单因素试验研究了小麦芽添加量、水料比、52℃糖化保温时间和65℃糖化保温时间对麦汁浸出物得率的影响,选取较优条件范围。在单因素试验的基础上,设计响应面试验,以麦汁浸出物得率为评价指标,优化糖化条件为小麦芽添加量42.0%、水料比4.00∶1(m L∶g)、52 ℃糖化保温时间45m in、65℃糖化保温时间68min。此优化条件下,麦汁浸出物得率为79.63%,α-氨基酸态氮含量为272.01mg/L。还原糖含量9.14 g/100m L,可溶性氮含量1.41 g/L。本研究可对企业的实际生产提供理论依据。

[1]王欣,任光辉,林智平.白啤酒畅谈[J].啤酒科技,2013(12):15-17,24.

[2]崔云前,魏丽培,叶国超.上面活性干酵母在小麦啤酒中的研究[J].食品工业,2016,37(11):62-66.

[3]夏建萍.小麦在啤酒酿造中的应用[J].大麦与谷类科学,2014(1):61-63.

[4]鞠云东,张开利,姜淑芬,等.糖化温度对7°P麦汁阿拉伯木聚糖、β-葡聚糖的影响研究[J].酿酒,2008,35(4):45-47.

[5]隋明,岳文喜,李俊儒.小麦啤酒的绿色低碳化生产工艺研究[J].产业与科技论坛,2018,17(7):57-58.

[6]陈小梅,张晓峰.全小麦啤酒工艺酿制葛根啤酒及其营养学评价[J].中国酿造,2009,28(4):173-175.

[7]王志坚.小麦芽替代部分大麦芽酿制啤酒探讨[J].食品工业,2002,23(3):92-93.

[8]申红艳.小麦芽酿造的应用研究[J].啤酒科技,2006(12):35-38.

[9]夏振江,郭忠森.β-葡聚糖对啤酒生产的影响及在制麦过程中的控制[J].酿酒,2004,31(5):93.

[10]卞猛,周广田.藜麦啤酒糖化工艺研究[J].中国酿造,2017,36(11):184-188.

[11]宗绪岩.啤酒工艺学[J].北京:化学工业出版社,2016:100-120.

[12]满娟娟.小麦啤酒糖化工艺研究[J].淄博:山东理工大学,2010.

[13]徐凯,石殿瑜,邱然,等.大麦蛋白组分对糖化麦汁的影响[J].食品工业科技,2010,31(12):72-74.

[14]栾光辉.啤酒及其酿造过程中生物胺的初步研究[D].无锡:江南大学,2013.

[15]申德超,刘尼亚,王国庆.挤压蒸煮小麦作啤酒辅料的糖化试验[J].农业工程学报,2008,39(3):71-74.

[16]曹立民,何国庆.小麦应用于啤酒酿造的研究进展[J].食品工业,2002,23(4):8-10.

[17]隋明,岳文喜,张崇军,等.小麦啤酒生产工艺关键控制点的研究[J].粮食与食品工业,2018,25(6):35-39.

[18]王安平.酒花在啤酒酿造过程中的功效[J].啤酒科技,2015(6):64-66.

[19]张彦青,刘伟成,钟其顶,等.糖化麦汁麦芽糖含量预测模型的建立[J].食品与发酵工业,2005,31(11):52-55.

[20]朱婷婷,刘雪梅,刘成,等.糖化工艺对麦汁缓冲性影响的研究[J].食品工业科技,2006,27(4):82-86.

[21]中华人民共和国国家质量监督检验检疫局,中国国家标准化管理委员会.GB/T 5009.7—2016食品中还原糖的测定[S].北京:中国标准化出版社,2016.

[22]中华人民共和国国家质量监督检验检疫局,中国国家标准化管理委员会.GB/T 5009.235—2016食品中氨基酸态氮的测定[S].北京:中国标准化出版社,2016.

[23]中华人民共和国国家质量监督检验检疫局,中国国家标准化管理委员会.GB/T 5009.5—2016食品中蛋白质的测定[S].北京:中国标准化出版社,2016.

[24]刘国林,张得喜.提高糖化麦芽汁收得率的措施[J].啤酒科技,2015(9):27-28.