山西是全国闻名的老陈醋发源地,山西老陈醋因其蒸、酵、熏、淋、陈的传统工艺,以及集酸、绵、甜、香、鲜于一体的风味特征,位于四大名醋之首。不仅闻名全国,而且蜚声海外[1]。

传统的山西老陈醋生产采用手工固态酿造工艺[2],随着科技的不断进步,越来越多的食醋酿造企业开始将机械化生产设备融入传统工艺中,实现了从原料到产品完全机械化生产[3]。然而在改进工艺设备的同时也需要对原有的质量控制体系做出相应的调整,以在进行工艺创新的同时,保障产品质量。危害分析和关键控制点(hazard analysis critical control point,HACCP)体系是国际上共同认可和接受的食品安全保证体系,其可以通过控制食品生产过程中关键点有效保护食品免受可能发生的危害[4-7]。目前已有部分学者对HACCP在食品工业中的应用进行了研究,李秀凤等[8-9]探究了食醋酿造过程中HACCP体系的建立,王建萌等[10]已对镇江香醋的质量安全控制体系做出了研究,但还鲜有关于HACCP在山西老陈醋机械化生产中的应用研究。

山西紫林醋业股份有限公司是最早实现山西老陈醋的机械化酿造的一批企业之一,本文结合其机械化酿造工艺,对山西老陈醋机械化生产进行关键控制点(CCP)分析,确定山西老陈醋机械化酿造的关键控制点后,对各控制点进行工艺标准化研究,并着重介绍了对其中机械化程度较高的工艺优化过程。旨在进一步推进山西老陈醋机械化酿造进程,保障产品的稳定性和安全性,提高山西老陈醋的市场竞争力。

1 材料与方法

1.1 材料与试剂

高粱、麸皮、谷糠、稻壳:市售;大曲:山西紫林醋业股份有限公司;葡萄糖、硫酸铜、酒石酸钾钠、氢氧化钠:天津欧博凯化工有限公司;铁氰化钾:天津市光复精细化工研究所。实验所用试剂均为分析纯。

1.2 仪器与设备

STARER3100酸度计:奥豪斯科技有限公司;TU-1810紫外可见光分光光度计:北京普析通用仪器有限责任公司;Alkomat酒精检测仪:福林斯生化技术有限公司;酒精发酵罐、醋酸发酵池、蒸汽熏醅罐:山西紫林醋业股份有限公司。

1.3 方法

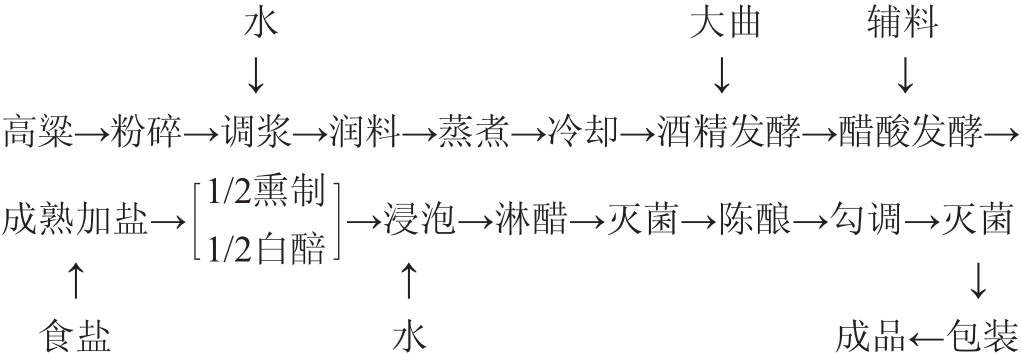

1.3.1 山西老陈醋机械化生产工艺流程及操作要点

在严格选用原料的基础上,分别对酒精发酵阶段、醋酸发酵和熏醅阶段工艺参数进行优化,酒精发酵阶段大曲用量为62.5%(以高粱质量计),总发酵周期14 d;醋酸发酵阶段添加的辅料为按一定比例混合的麸皮、谷糠和稻壳,最高温度可达48℃,发酵周期13~15d,拌入10%的食盐(以高粱质量计)结束醋酸发酵;淋醋条件为温度90℃,醋醅与淋水量体积比1∶1.6,浸醅时间4.5 h;陈酿前进行煎煮灭菌,陈酿12个月以上,采用超高温瞬时灭菌:121℃、15s后灌装。

1.3.2 检测分析方法

酒精度的测定:将酒醪过滤后采用福林斯酒精检测仪直接检测;淀粉的测定:采用酸水解法[11];总酸的测定:取10 g醋醅加入90 mL水浸泡3 h后过滤,按照国标GB/T 5009.41—2003《食醋卫生标准的分析方法》[12]中的方法进行测定;新醋中总酸、不挥发酸、氨基酸态氮、还原糖、可溶性无盐固形物、总酯等理化指标及微生物指标按GB/T 19777—2013《地理标志产品 山西老陈醋》[13]规定的方法测定;褐色度的测定[14-16]:准确量取10.00 mL不同熏醅工艺参数下形成的醋样,4 000 r/min离心后,以蒸馏水作为参比调零,利用分光光度计在波长420 nm处测定各样品吸光度值A420nm,以A420nm对褐色度的大小进行评价。

1.3.3 HACCP关键控制点确定

在建立HACCP体系时,先遵循HACCP体系基本原理进行危害分析[17-20],确定其中会对终产品造成显著影响的工序作为关键控制点。

1.3.4 酒精发酵阶段工艺参数优化

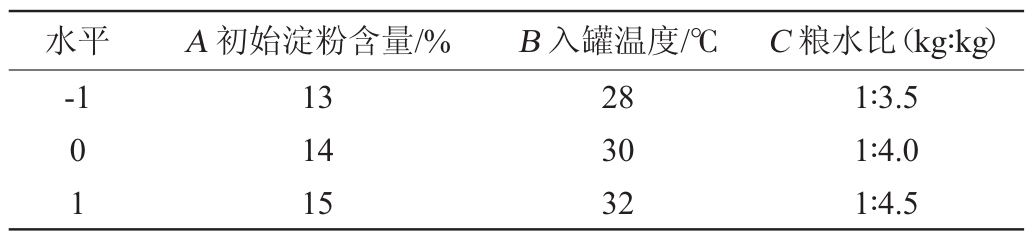

表1 酒精发酵工艺优化响应面试验因素与水平

Table 1 Factors and levels of response surface methodology for alcohol fermentation process optimization

水平 A初始淀粉含量/% B入罐温度/℃ C粮水比(kg∶kg)-1 0 1 13 14 15 28 30 32 1∶3.5 1∶4.0 1∶4.5

结合山西老陈醋传统酿造工艺的参数[21],在单因素试验的基础上,以酒精发酵结束时酒醪酒精度为评价指标,对酒精发酵初始淀粉含量、入罐温度和粮水比3个影响因素设计响应面试验,各因素及试验水平见表1。

1.3.5 醋酸发酵阶段工艺参数优化

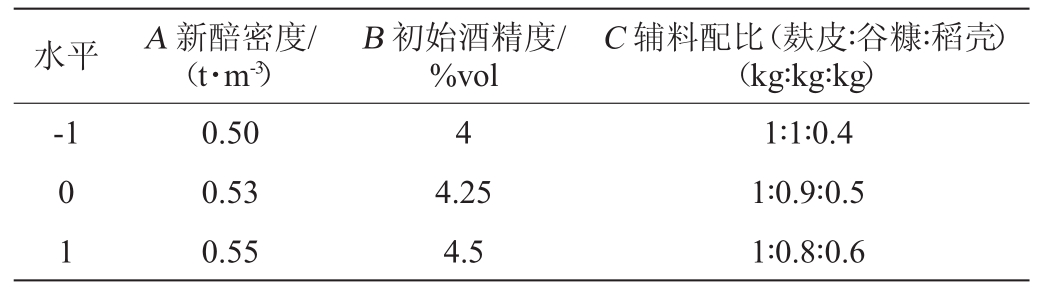

以醋酸发酵结束时醋醅总酸含量为评价指标对醋酸发酵阶段工艺条件进行优化,醋酸发酵阶段各因子及水平设计见表2,其中密度为疏松状态即正常发酵状态下新醅密度,为表述方便,麸皮∶谷糠∶稻壳(以高粱质量计)以辅料配比表示,进行优化设计。

表2 醋酸发酵工艺优化响应面试验因素与水平

Table 2 Factors and levels of response surface methodology for acetic fermentation process optimization

水平 A新醅密度/(t·m-3)C辅料配比(麸皮∶谷糠∶稻壳)(kg∶kg∶kg)-1 B初始酒精度/%vol 4 0 1 0.50 0.53 0.55 4.25 4.5 1∶1∶0.4 1∶0.9∶0.5 1∶0.8∶0.6

1.3.6 熏醅阶段工艺参数优化

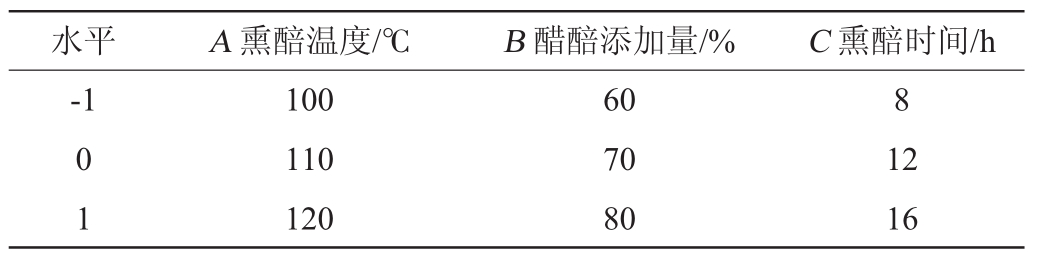

熏醅结束后其褐色度可以很好地反应熏醅程度[15],因此以熏醅的褐色度为评价指标,对熏醅工序罐内温度、醋醅占熏醅罐体积(添加量)及熏醅总时间进行了优化,各因素及水平设计如表3。

表3 熏醅工艺优化响应面试验因素与水平

Table 3 Factors and levels of response surface methodology for fumigation process optimization

水平 A熏醅温度/℃ B醋醅添加量/% C熏醅时间/h-18 0 1 100 110 120 60 70 80 12 16

2 结果与分析

2.1 HACCP关键控制点确定

遵循HACCP体系基本原理判定以下工序作为山西老陈醋机械化酿造工艺的关键控制点,判断依据见表4。

在陈酿和灌装前均设置灭菌步骤,以防止在陈酿期间由于微生物的代谢造成营养物质的损耗,以及杀灭终产品中致病菌,如果灭菌条件控制不当,会使产品中有致病菌残留。在进行危害分析时确定这两处灭菌工序为关键控制点。新工艺这两处灭菌均采用超高温瞬时灭菌进行灭菌不仅使得产品安全可靠,而且最大程度上保留了产品营养价值。结合山西紫林醋业股份有限公司机械化生产工艺,针对机械化程度最高的酒精发酵阶段、醋酸发酵阶段和熏醅阶段进行工艺参数优化。

表4 关键控制点判断依据

Table 4 Judgment data of critical control point

关键控制点判断依据原料采购酒精发酵醋酸发酵熏醅淋醋灭菌经过危害分析,确定了原辅料和食用盐的验收步骤为关键控制点,显著危害为农药残留、黄曲霉毒素B1和重金属等化学危害,因此,必须在原料采购的时候控制这些显著危害。要加强原料基地和供应商的管理,对供应商进行评估,选择管理规范、规模生产的企业作为供应商,并要求供应商在供货时必须每批提供有效的原辅料检验合格证明[22]。机械化生产中酒精发酵采用温控型酒精发酵罐代替传统的陶瓷缸酒精发酵,酒精发酵阶段主要进行的是由糖类转化为酒精的过程,在酒精发酵阶段,如果发酵条件控制的不适宜,会使杂菌大量繁殖,甚至产生有害物质[23],因此确定酒精发酵作为关键控制点。通过标准化研究确定酒精发酵阶段最佳发酵工艺条件,并在严格控制发酵过程中各参数。醋酸发酵采用不锈钢长条醋酸发酵池+翻倒醅机代替传统的陶瓷缸醋酸发酵+人工翻倒醅。该阶段主要是酒精转化为醋酸,如果发酵条件控制的不适宜,会使杂菌大量繁殖,产生有害物质,甚至会产生醋鳗、醋虱等,且在发酵完成后如果未能及时终止醋酸菌的活动,会造成醋醅中醋酸被继续氧化分解。因此确定醋酸发酵阶段作为关键控制点。川芎嗪是山西老陈醋中重要的功能指标,其在熏醅阶段能大量产生。采用蒸汽熏醅罐代替传统陶瓷缸地炕炭火熏醅后,可以大大地提高熏醅温度,显著促进川芎嗪在熏醅阶段的积累,同时缩短熏醅时间,但是过高的温度会导致丙烯酰胺等一些有害物质的过度积累[14-16],因此确定熏醅工序作为老陈醋酿造的关键控制点。淋醋条件控制不当,不仅会导致出品率下降,而且对产品澄清度也有很大影响,因此,确定淋醋工序作为关键控制点。在陈酿和灌装前均设置灭菌步骤,以防止在陈酿期间由于微生物的代谢造成营养物质的损耗,以及杀灭终产品中致病菌,如果灭菌条件控制不当,会使产品中有致病菌残留。在进行危害分析时确定这两处灭菌工序为关键控制点。新工艺这两处灭菌均采用超高温瞬时灭菌进行灭菌不仅使得产品安全可靠,而且最大程度上保留了产品营养价值。

2.2 酒精发酵阶段工艺参数优化结果

2.2.1 酒精发酵阶段初始条件优化

对酒精发酵阶段影响因子进行响应面试验,通过Design-Expert8.0.6进行设计和分析,响应面试验设计和结果如表5。

表5 酒精发酵工艺优化Box-Behnken试验设计及结果

Table 5 Design and results of Box-Behnken experiments for

alcohol fermentation process optimization

试验号 A初始淀粉含量/%B入罐温度/℃C粮水比(kg∶kg)Y酒精度/%vol 1 2 3 4 5 6 7 8 9 1 0 11 12 13 14 15 16 17 14 14 14 13 14 14 13 15 14 15 13 15 14 14 13 15 14 30 32 30 28 30 30 32 32 28 30 30 30 28 30 30 28 32 1∶4 1∶3.5 1∶4 1∶4 1∶4 1∶4 1∶4 1∶4 1∶4.5 1∶3.5 1∶4.5 1∶4.5 1∶3.5 1∶4 1∶3.5 1∶4 1∶4.5 8.61 7.07 8.79 8.22 8.99 8.99 7.71 8.03 8.29 6.43 7.13 7.39 7.64 9.12 6.04 8.48 7.90

采用Design-Expert.V8.0.6对表5中试验结果进行回归拟合,得到响应值Y(酒精度)和各因子之间的回归方程:

Y=24.93A-1.81B+41.04C+7.50×10-3AB-0.07AC+0.05BC-0.88A2+0.02B2-5.08C2-221.59

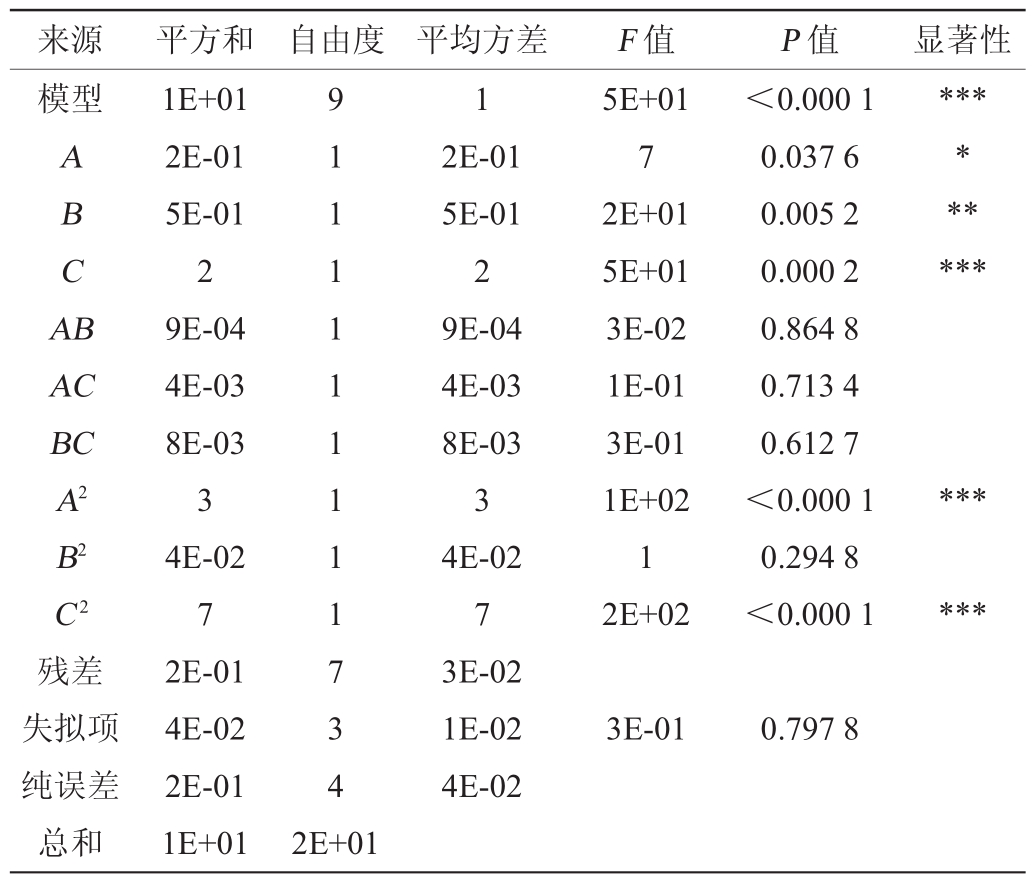

对该模型进行方差分析,方差分析结果见表6。由表6可知,模型的P<0.000 1,R2=0.984 5,R2adj=0.964 5,表明该模型极显著,与实际试验的拟合关系良好,失拟项(P=0.797 8>0.05)不显著,表明模型具有很好的可靠性,可以用来分析和预测山西老陈醋酒精发酵工艺条件。

表6 酒精发酵工艺优化响应面试验结果方差分析

Table 6 Variance analysis of response surface experiments results for alcohol fermentation process optimization

注:“*”表示对结果影响显著(P<0.05);“**”对结果影响非常显著

(P<0.01);“***”表示对结果影响极显著(P<0.001)。下同。

来源 平方和 自由度 平均方差 F值 P值 显著性模型1 A B C A B*********AC BC A2 B2***C2 5E+01 7 2E+01 5E+01 3E-02 1E-01 3E-01 1E+02 1 2E+02<0.000 1 0.037 6 0.005 2 0.000 2 0.864 8 0.713 4 0.612 7<0.000 1 0.294 8<0.000 1***残差失拟项纯误差总和1E+01 2E-01 5E-01 2 9E-04 4E-03 8E-03 3 4E-02 7 2E-01 4E-02 2E-01 1E+01 9 1 1 1 1 1 1 1 1 1 7 3 4 2E-01 5E-01 2 9E-04 4E-03 8E-03 3 4E-02 7 3E-02 1E-02 4E-02 3E-010.797 8 2E+01

在回归模型方差分析结果的基础上,作初始淀粉含量、入罐温度、粮水比对酒精发酵结束后酒醪酒精度交互作用影响的响应面及等高线,结果见图1。

以酒精度最大值为目标进行优化,得到酒精发酵阶段最佳发酵条件为:初始淀粉含量14.08%,入罐温度28.00℃,粮水比1∶4.08(kg∶kg),酒醪酒精度理论值可达到9.27%vol,结合实际生产调整为初始淀粉含量14%,粮水比1∶4(kg∶kg)后进行验证试验,得到酒醪酒精度为9.15%vol,与预测值 接近,证明优化所得酒精发酵阶段工艺参数具有可行性。

图1 各因素交互作用对酒精度影响的响应面和等高线

Fig.1 Response surface plots and contour lines of effects of interaction between each factors on alcohol contents

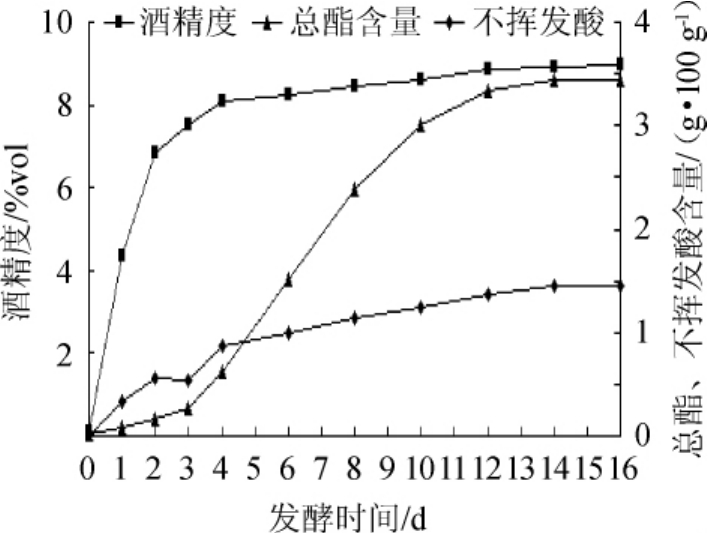

2.2.2 酒精发酵阶段跟踪试验

利用优化得出的山西老陈醋酒精发酵阶段最佳工艺参数,跟踪检测酒精发酵过程中酒精度的变化趋势,确定主发酵时间;跟踪检测后发酵期总酯[21]含量变化趋势确定酒精发酵周期,并跟踪不挥发酸含量变化作为参考。

图2 酒精发酵阶段跟踪试验

Fig.2 Follow-up study of alcohol fermentation process

由图2可知,在酒精发酵阶段,酒醪酒精度在前3天变化显著,3 d后变化趋势趋于平缓,因此确定主发酵时长为3 d,3 d后封闭发酵罐,进入后发酵阶段,在后发酵阶段酒醪中总酯含量开始大量积累,发酵14 d后酒精、总酯和不挥发酸含量变化不明显,因此选择酒精发酵总周期为14 d。

2.3 醋酸发酵阶段工艺参数优化结果

2.3.1 醋酸发酵阶段初始条件优化

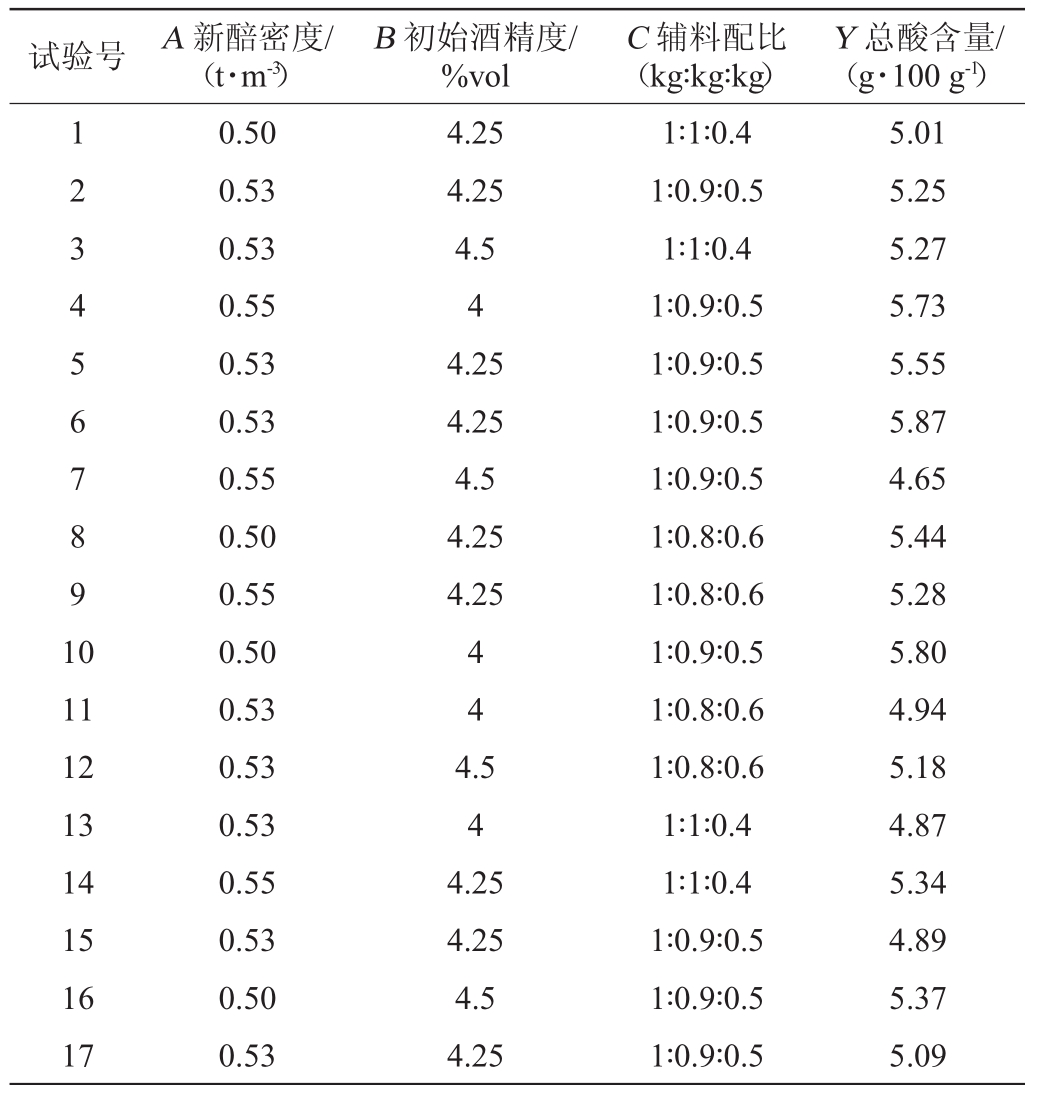

对醋酸发酵阶段影响因子进行响应面试验,通过Design-Expert.V8.0.6进行试验设计和分析,试验设计和结果如表7。

表7 醋酸发酵工艺优化Box-Behnken试验设计及结果

Table 7 Design and results of Box-Behnken experiments for acetic acid fermentation process optimization

试验号 A新醅密度/(t·m-3)B初始酒精度/%vol C辅料配比(kg∶kg∶kg)Y总酸含量/(g·100 g-1)1 2 3 4 5 6 7 8 9 1 0 4.25 4.25 4.5 4 4.25 4.25 4.5 4.25 4.25 11 12 13 14 15 16 17 0.50 0.53 0.53 0.55 0.53 0.53 0.55 0.50 0.55 0.50 0.53 0.53 0.53 0.55 0.53 0.50 0.53 4 4 4.5 4 4.25 4.25 4.5 4.25 1∶1∶0.4 1∶0.9∶0.5 1∶1∶0.4 1∶0.9∶0.5 1∶0.9∶0.5 1∶0.9∶0.5 1∶0.9∶0.5 1∶0.8∶0.6 1∶0.8∶0.6 1∶0.9∶0.5 1∶0.8∶0.6 1∶0.8∶0.6 1∶1∶0.4 1∶1∶0.4 1∶0.9∶0.5 1∶0.9∶0.5 1∶0.9∶0.5 5.01 5.25 5.27 5.73 5.55 5.87 4.65 5.44 5.28 5.80 4.94 5.18 4.87 5.34 4.89 5.37 5.09

对表7中试验结果进行回归拟合,得到响应值Y(总酸含量)和各因子之间的回归方程:

Y=291.48A-10.63B+5.26C+1.20AB-19.00AC+0.60BC-269.60A2+

1.34 B2+0.90C2-54.34

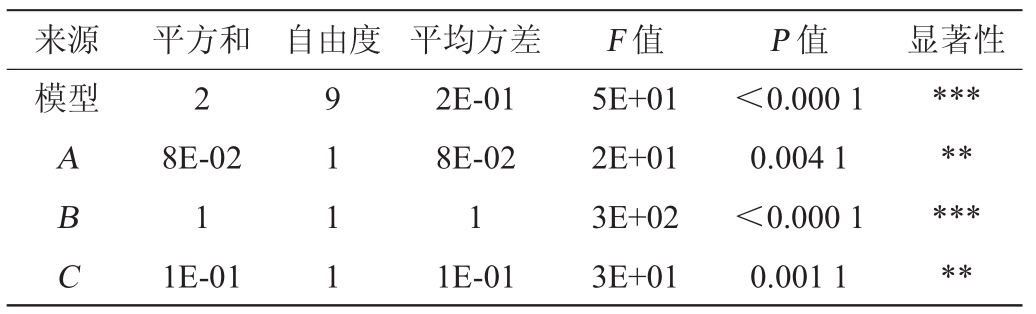

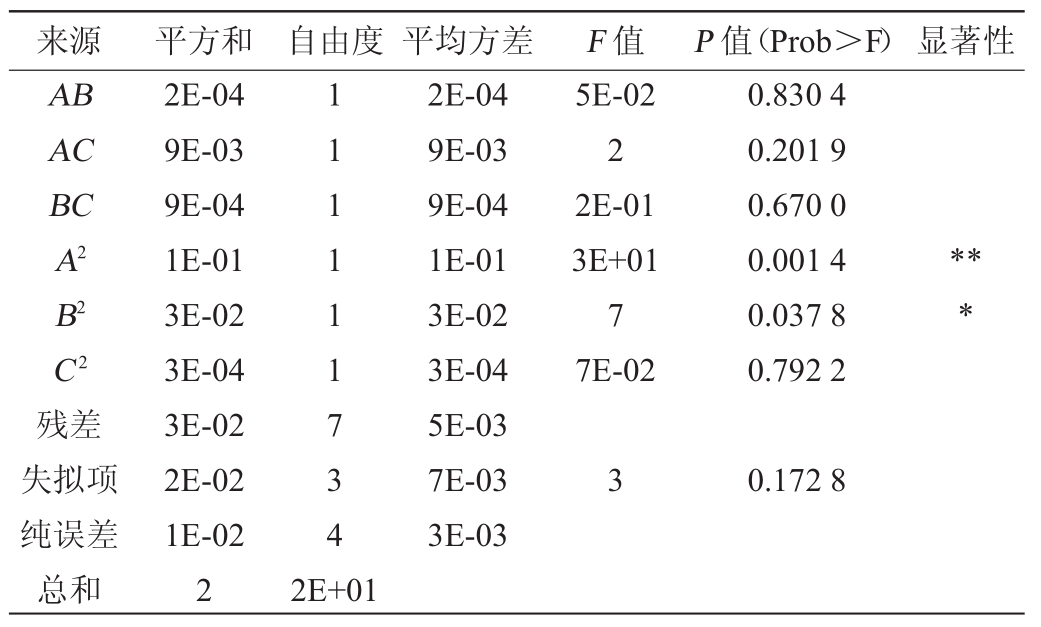

对该模型进行方差分析,方差分析结果见表8。由表8可知,模型的P<0.000 1<0.01,R2=0.983 1,R2adj=0.961 3,表明该模型极显著,与实际试验的拟合关系良好,失拟项P=0.1728>0.05,不显著,表明模型具有很好的可靠性,可以用来分析和预测山西老陈醋酸发酵工艺条件。

表8 醋酸发酵工艺优化响应面试验结果方差分析

Table 8 Variance analysis of response surface experiments results for acetic acid fermentation process optimization

来源 平方和 自由度 平均方差 F值 P值 显著性模型2 A B C 8E-02 1 1E-01 9 1 1 1 2E-01 8E-02 1 1E-01 5E+01 2E+01 3E+02 3E+01<0.000 1 0.004 1<0.000 1 0.001 1**********

续表

来源 平方和 自由度 平均方差 F值 P值(Prob>F)显著性AB AC BC A2 B2***C2 5E-02 2 2E-01 3E+01 7 7E-02 0.830 4 0.201 9 0.670 0 0.001 4 0.037 8 0.792 2残差失拟项纯误差总和2E-04 9E-03 9E-04 1E-01 3E-02 3E-04 3E-02 2E-02 1E-02 2 1 1 1 1 1 1 7 3 4 2E-04 9E-03 9E-04 1E-01 3E-02 3E-04 5E-03 7E-03 3E-03 30.172 8 2E+01

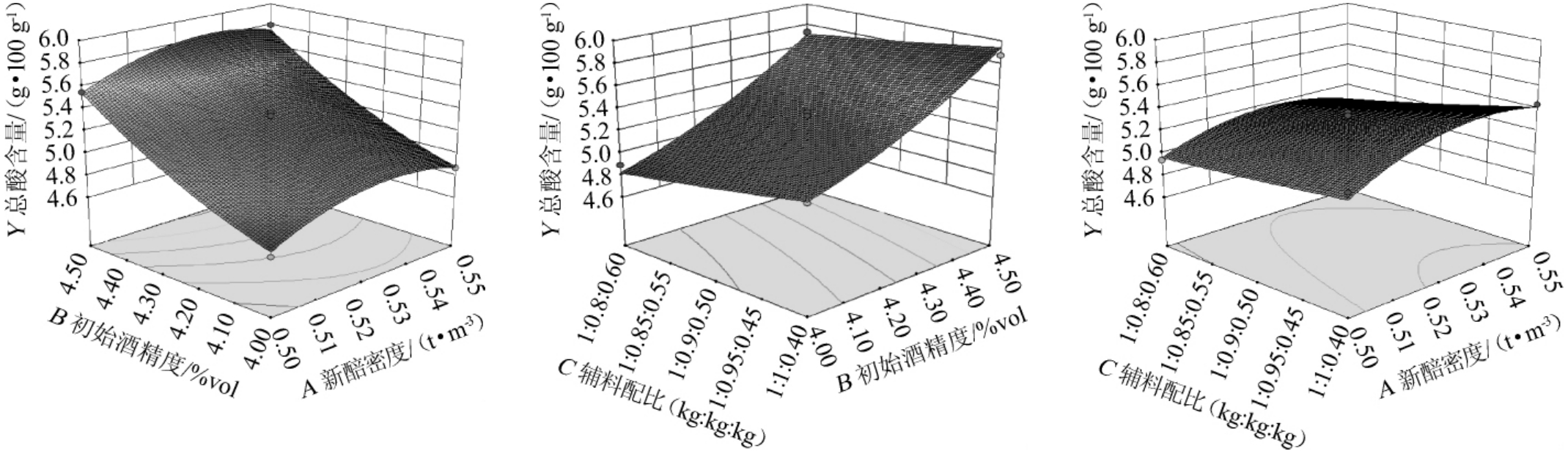

在回归模型方差分析结果的基础上,利用Design-Expert 8.0.6软件作醋醅密度、初始酒精度、辅料配比对醋酸发酵结束后醋醅总酸含量交互作用影响的响应面及等高线见图3。

在建立了醋醅总酸含量与各因素的相关性模型后,以醋醅总酸含量最大值为目标进行优化,得到醋酸发酵阶段最佳发酵条件为新醅密度0.53 t/m3,初始酒精度4.48%vol,麸皮∶谷糠∶稻壳1∶0.96∶0.44(kg∶kg∶kg),醋醅总酸理论值可达到5.95 g/100 g,结合实际生产调整初始酒精度为4.5%vol,辅料配比为麸皮∶谷糠∶稻壳为1∶1∶0.4(kg∶kg∶kg)后进行验证试验,得到醋醅总酸含量为5.90 g/100 g,与预测值接近,证明优化所得醋酸发酵阶段工艺参数具有可行性。

图3 各因素交互作用对总酸含量影响的响应面和等高线

Fig.3 Response surface plots and contour lines of effects of interaction between each factors on total acid contents

2.3.2 醋酸发酵阶段跟踪试验

采用优化得到的醋酸发酵阶段最佳工艺条件进行醋酸发酵,跟踪检测醋醅中总酸、总酯含量和酒精度变化来确定醋酸发酵周期,结果见图4。

图4 醋酸发酵阶段跟踪试验

Fig.4 Follow-up study of acetic acid fermentation process

由图4可知,醋酸发酵进行到第13天,酒精度不再下降,醋醅总酸含量达到最大值,第14天开始呈现出下降趋势,总酯含量在第13天也趋于稳定,表明在第13天就需要向醋醅中加盐结束醋酸发酵。

2.4 熏醅阶段工艺参数优化结果

2.4.1 熏醅阶段工艺参数优化

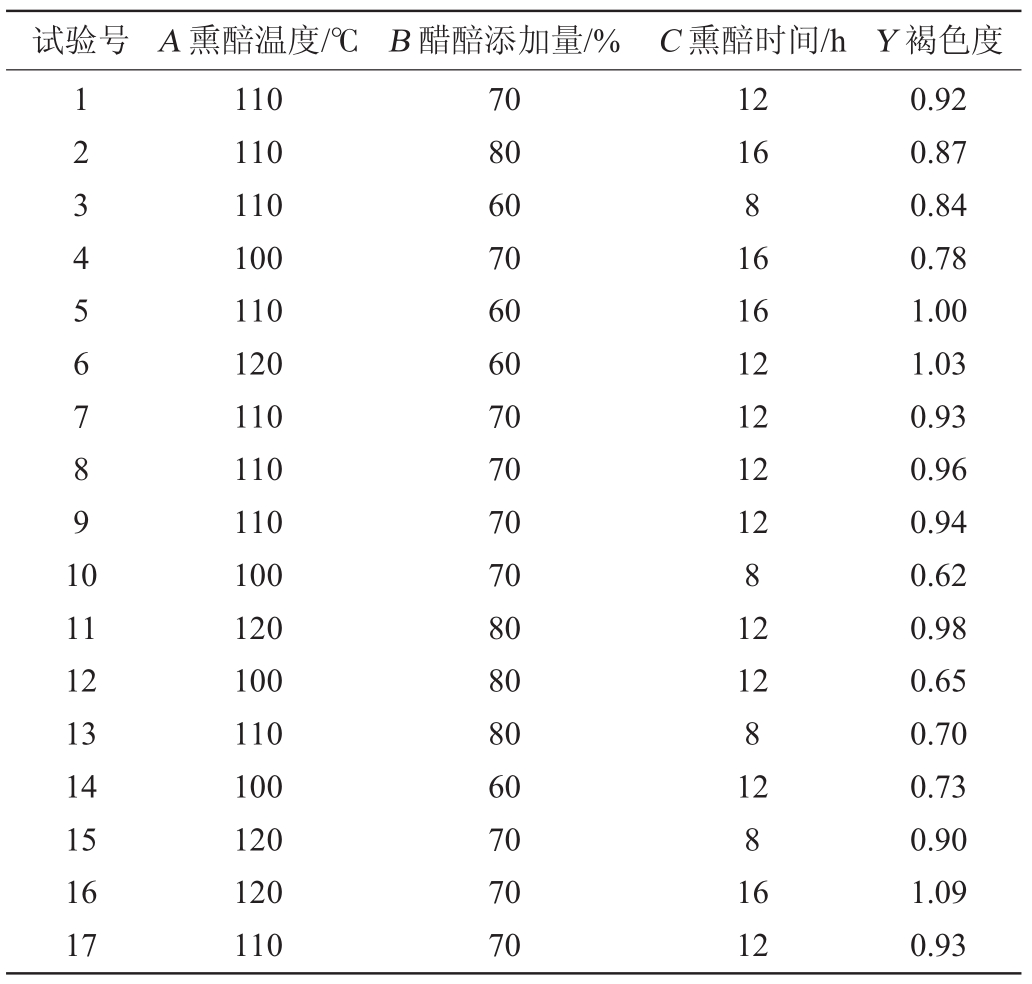

通过Design-Expert.V8.0.6对熏醅阶段影响因子进行响应面试验设计和分析,试验设计和结果如表9,回归模型方差分析见表10。

表9 熏醅工艺优化Box-Behnken试验设计及结果

Table 9 Design and results of Box-Behnken experiments for fumigation process optimization

试验号 A熏醅温度/℃ B醋醅添加量/% C熏醅时间/hY褐色度1 2 3 4 5 6 7 8 9 1 0 11 12 13 14 15 16 17 110 110 110 100 110 120 110 110 110 100 120 100 110 100 120 120 110 70 80 60 70 60 60 70 70 70 70 80 80 80 60 70 70 70 12 16 8 16 16 12 12 12 12 8 12 12 8 12 8 16 12 0.92 0.87 0.84 0.78 1.00 1.03 0.93 0.96 0.94 0.62 0.98 0.65 0.70 0.73 0.90 1.09 0.93

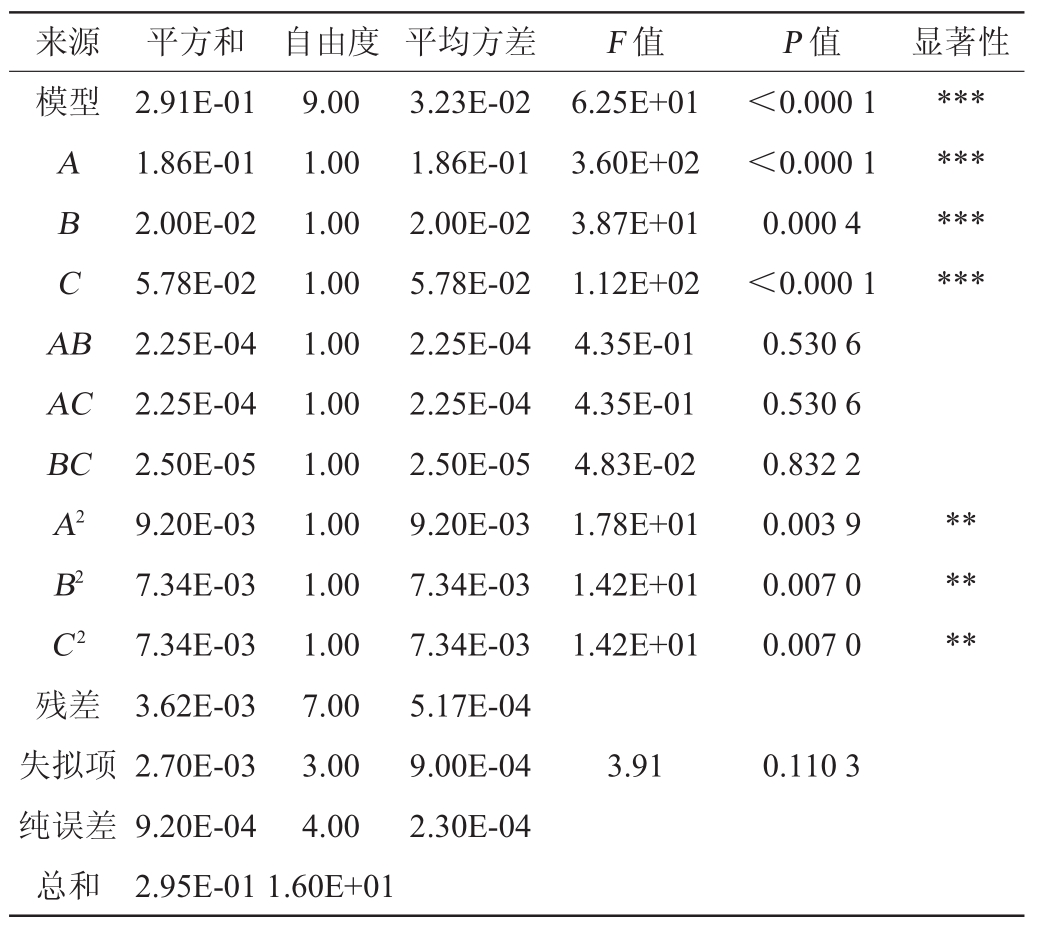

表10 熏醅发酵工艺优化响应面试验结果方差分析

Table 10 Variance analysis of response surface experiments results for fumigation process optimization

来源 平方和 自由度 平均方差 F值 P值 显著性模型A B C A B************AC BC A2 B2 C2 6.25E+01 3.60E+02 3.87E+01 1.12E+02 4.35E-01 4.35E-01 4.83E-02 1.78E+01 1.42E+01 1.42E+01<0.000 1<0.000 1 0.000 4<0.000 1 0.530 6 0.530 6 0.832 2 0.003 9 0.007 0 0.007 0******残差失拟项纯误差总和2.91E-01 1.86E-01 2.00E-02 5.78E-02 2.25E-04 2.25E-04 2.50E-05 9.20E-03 7.34E-03 7.34E-03 3.62E-03 2.70E-03 9.20E-04 2.95E-01 9.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00 7.00 3.00 4.00 1.60E+01 3.23E-02 1.86E-01 2.00E-02 5.78E-02 2.25E-04 2.25E-04 2.50E-05 9.20E-03 7.34E-03 7.34E-03 5.17E-04 9.00E-04 2.30E-04 3.910.110 3

采用Design-Expert.V8.0.6对表9中试验结果进行回归拟合,得到响应值Y(褐色度)和各因子之间的回归方程:

Y=0.11A+0.04B+0.06C+7.5×10-5AB+1.88×10-4AC+6.25×10-5BC-4.68×10-4A2-4.18×10-4B2-2.61×10-3C2-7.85

由表10可知,模型的P<0.0001,R2=0.9877,R2adj=0.9719,表明该模型极显著,与实际试验的拟合关系良好,失拟项(P=0.1103>0.05)不显著,表明模型具有很好的可靠性,可以用来分析和预测山西老陈醋机械化熏醅工艺条件。在回归模型方差分析结果的基础上,作温度、添加量和熏醅时间对熏醅结束后褐色度交互作用影响的响应面及等高线见图5。

图5 各因素交互作用对褐色度影响的响应面和等高线

Fig.5 Response surface plots and contour lines of effects of interaction between each factors on brown degree

在建立了褐色度与各因素的相关性模型后,给定一个较高[15-16]的褐色度值1.05为目标值进行优化,得到最佳熏醅条件为温度118.57℃,添加量占熏醅罐体积68.34%,熏醅时间12.54 h,熏醅褐色度理论值为1.05,结合实际生产,调整熏醅条件为温度120℃,添加量70%,熏醅时间12h的条件下进行验证试验,得到熏醅褐色度为1.00,与预测值接近,证明优化所得熏醅阶段工艺参数具有可行性。

2.4.2 熏醅阶段跟踪试验

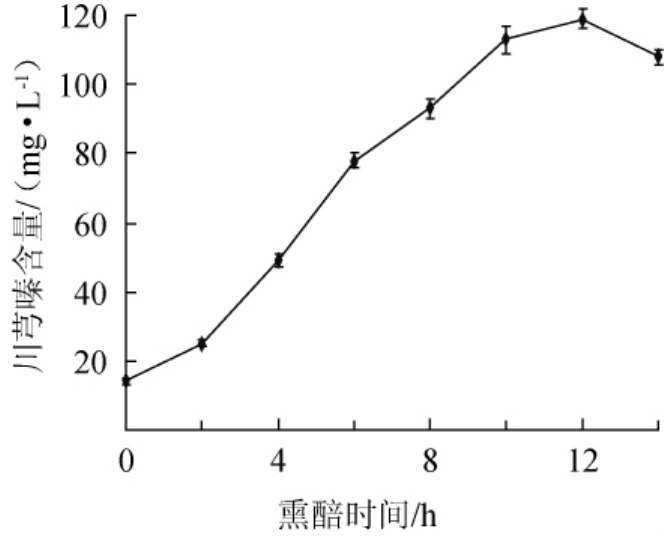

采用优化得到的最佳熏醅工艺条件熏醅后,对醋醅中川芎嗪含量的变化进行跟踪检测,结果见图6。

图6 熏醅阶段跟踪试验

Fig.6 Follow-up study of fumigation process

由图6可知,在熏醅条件为温度120℃,添加量占熏醅罐体积70%的条件下,醋醅中川芎嗪含量在12 h之前不断升高,12 h之后开始呈现出下降趋势,可见选择优化出的工艺条件进行熏醅还可同时得到高含量的川芎嗪[13]。

2.5 工艺验证

采用优化后的工艺参数,控制山西老陈醋关键控制点进行山西老陈醋的生产,取在太阳能陈酿池中陈酿完成后的终产品检测各项理化指标,并与GB/T 19777—2013《地理标志产品山西老陈醋》中的要求进行对比,依照比较结果拟定企业内部生产遵循的质量标准,结果如表11。

由表11可知,在采用优化工艺进行生产,得到的山西老陈醋产品各项理化指标均优于国标要求,卫生指标也均达标,不仅质量安全可靠,而且营养价值高。同时,结合实际生产拟定了优于国标要求的公司内部质量标准严格控制出厂产品,进一步保障产品质量。

表11 山西老陈醋中各项理化指标测定结果

Table 11 Determined results of physical and chemical indexes in Shanxi aged vinegar

项目 GB/T19777—2013终产品 拟定标准总酸(以乙酸计)/(g·100mL-1)不挥发酸(以乳酸计)/(g·100mL-1)还原糖(以葡萄糖计)/(g·100mL-1)可溶性无盐固形物/(g·100mL-1)总酯(以乙酸乙酯计)/(g·100mL-1)氨基酸态氮(以氮计)/(g·100mL-1)食盐/(g·100mL-1)pH值川芎嗪(四甲基吡嗪)/(mg·L-1)总黄酮/(mg·100g-1)游离矿酸总砷(以As计)/(mg·kg-1)铅(以Pb计)/(mg·kg-1)黄曲霉毒素B1/(μg·L-1)菌落总数/(CFU·mL-1)大肠菌群/(MPN·100mL-1)致病菌(系指肠道致病菌)≥6.00≥2.00≥2.00≥9.00≥2.50≥0.20≤2.50 3.60~3.90≥30≥60不得检出≤0.5≤1.0≤5.0≤10000≤3不得检出6.67 2.69 2.66 15.29 3.81 0.29 2.00 3.63 40 123未检出0.2 0.1<1<1<3未检出≥6.38≥2.23≥2.24≥11.80≥3.21≥0.25≤2.28 3.60~3.90≥35≥100不得检出≤0.5≤1.0≤5.0≤10000≤3不得检出

3 结论

对山西老陈醋机械化酿造工艺关键控制点进行CCP分析,确定原料采购、酒精发酵、醋酸发酵、熏醅、淋醋、灭菌等工序为关键控制点。要求原料采购阶段提供检验报告、抽样检测,拒绝无合格证明的原辅料。酒精发酵阶段控制初始淀粉含量14%,入罐温度28 ℃,粮水比1∶4(kg∶kg),主发酵时间3 d,期间每天进行通气搅拌,之后进行密封发酵,总发酵周期14天。醋酸发酵阶段控制初始醋醅密度0.53t/m3,初始酒精度4.50%vol,麸皮∶谷糠∶稻壳1∶1∶0.4(kg∶kg∶kg),每天通过翻醅机翻醅一次,醋酸发酵至第13天向醋醅中加盐并翻匀。熏醅温度120℃,添加量占熏醅罐体积70%,熏醅时间12h。淋醋温度90℃,醋醅与淋水量体积比1∶1.6(m3∶m3),浸醅时间4.5 h。陈酿前灭菌:煎煮灭菌,煮沸30 min;灌装前灭菌:超高温瞬时灭菌:121℃,15 s。在该控制标准下酿造生产的食醋各项指标均可达到国标要求。

[1]王元太.关于山西食醋工艺的调研与分析[J].中国酿造,1999,18(3):7-11.

[2]杨常伟,杨小明.山西传统酿醋工艺的传承与发展[J].广西民族大学学报(自然科学版),2018,24(1):43-48,71.

[3]张林.尽快实现固体发酵酿醋机械化是食醋酿造业的大事[J].中国酿造,1990,9(1):8-10,48.

[4]HUNG Y T,LIU C T,PENG I C,et al.The implementation of a hazard analysis and critical control point management system in a peanut butter ice cream plant[J].J Food Drug Anal,2015,23(3):509-515.

[5]黄福南.危害分析关键控制点(HACCP)Hazard Analysis and Critical Control Point[J].食品与发酵工业,2002,28(2):77-81.

[6]AI M,SUDEWI S.Hazard analysis critical control point(HACCP)in sweet Potato's liquid sugar[J].Innovat Vocational Technol Educ,2017,12(2):56-59.

[7]姜南,张欣,贺国铭,等.危害分析和关键控制点(HACCP)及在食品生产中的应用[M].北京:化学与应用化学出版中心,2003:74-96.

[8]赵丰丽.HACCP在固态食醋生产中的应用[J].中国酿造,2002,21(1):33-36.

[9]沈志远.酿造食醋 HACCP 体系的建立[J].食品科学,2002,23(8):320-324.

[10]丁希颖,曾师师,王建萌,等.我国传统名食镇江香醋的质量安全控制体系研究[J].中国食物与营养,2015,21(4):9-12.

[11]上海市酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,1998:54-67.

[12]中华人民共和国卫生部,中国国家标准化管理委员会.GB/T5009.41—2003食醋卫生标准的分析方法[S].北京:中国标准出版社,2003.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19777—2013地理标志产品山西老陈醋[S].北京:中国标准出版社,2013.

[14]郭李云.山西老陈醋熏醅抗氧化和抑菌活性研究[D].太原:山西大学,2016.

[15]李弘文.熏醅工艺对食醋中川芎嗪和丙烯酰胺含量的影响[D].太原:山西大学,2016.

[16]李弘文,李晓慧,赵文良,等.不同熏醅工艺条件对老陈醋中川芎嗪与丙烯酰胺含量的影响[J].中国酿造,2016,35(7):36-39.

[17]宋怿,曾一本.HACCP体系的基本原理和发展与ISO的关系及在我国实施的必要性[J].中国水产,2000,297(8):68-69.

[18]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19538—2004危害分析与关键控制点(HACCP)体系及其应用指南[S].北京:中国标准出版社,2004.

[19]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 22656—2008调味品生产HACCP应用规范[S].北京:中国标准出版社,2008.

[20]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 27341—2009危害分析与关键控制点(HACCP)体系食品生产企业通用要求[S].北京:中国标准出版社,2009.

[21]郎繁繁,田莉,王如福,等.山西老陈醋传统发酵工艺参数建模[J].中国酿造,2017,36(2):131-136.

[22]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 8231—2007高粱[S].北京:中国标准出版社,2007.

[23]周海山,夏康和.酒精发酵抑菌剂的筛选与应用[J].食品与发酵工业,1984,10(6):39-40.