酒精是目前世界上生产历史最悠久、产量最大的发酵工业产品[1]。发酵法酒精生产以玉米、麦类以及薯类和其他系物质为原料,将其转化为酒精并得到可用于农牧的副产物酒糟饲料,该法是酒精生产的重要工业化途径。

目前世界上传统发酵方式基本上采用薯干或玉米酒精生产工艺[2],当前我国小麦加工行业以生产淀粉为主,关于利用小麦来生产酒精的研究极少。小麦的组成中含淀粉、蛋白质和脂肪等成分,营养十分丰富,食用价值很高。小麦除食用外还是酿酒中制曲的好原料。我国白酒和黄酒制曲时,多用小麦为原料,使酿酒微生物得以充分繁殖,以利于获得有益的菌种和多量的酶,保证糖化发酵作用,增进酒的香味[3-6]。用小麦为原料发酵生产酒精,除小麦价格低、多年陈粮和国家战略需要外,则必须首先考虑其综合利用的价值。小麦酒精糟是小麦在生产酒精过程中的主要副产物,干物质中粗蛋白含量约占39%[7],且含有丰富的氨基酸、维生素和多种微量元素等[8-9],可直接饲喂动物[10],但其含水量高达70%~85%,运输成本高且易腐败变质[11],因此,通常是烘干生产小麦酒精糟[12]。由于目前国内的小麦生产在某些年份和某些地区相对过剩,甚至出现了陈化小麦,其中含有一些真菌毒素会抑制酵母的生长,影响酒母的质量[13],刘飞翔等[14]在酒母培养过程中添加了碳酸钠来破坏真菌毒素结构,有效解决这一难题。相关研究也为生产燃料乙醇提供了有利条件[15-17]。

为了探究液化糖化工艺条件的变化对后期发酵效果的影响程度,研究液化糖化阶段的小麦的粉浆浓度、液化时间、糖化酶的添加量、酸性蛋白酶的添加量,为小麦发酵生产燃料乙醇产业化及废醪的综合利用提供科学理论依据。

1 材料与方法

1.1 材料与试剂

小麦:市售;尿素(总氮≥46.4%),湖南宜化化工有限责任公司;液化酶(15万U/g):山东隆科特酶制剂有限公司;糖化酶(26万U/g):杰能科(中国)生物工程有限公司;酸性蛋白酶(2万U/g):广西乐酵生物科技有限公司;安菌泰杀菌剂:柳州龙泰科技有限公司;超级酿酒高活性干酵母:安琪酵母股份有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

U3000型高效液相色谱仪:美国戴安公司;CX21-310型数码生物显微镜:日本奥林巴斯株式会社;BIOF6050B/3型50 L三联中试发酵罐:上海高机生物工程有限公司;SKY-110X型往返式水浴恒温振荡器:上海苏坤实业有限公司;S40型精密型台式pH/电导率测量仪:梅特勒-托利多有限公司;HWY-2102型双层大容量恒温摇床:上海智诚有限公司;MF-50型水分测定仪:日本AND公司。

1.3 方法

1.3.1 工艺流程及操作要点

小麦用筛网孔径为1.8 mm的粉碎机进行粉碎,取小麦粉,按照1∶2(g∶mL)的料水比拌浆,控制粉浆干物质含量28%~30%,调节pH在5.6左右,添加液化酶0.10 kg/t小麦粉,87~89℃液化,得到液化醪。

使用安琪超级酿酒高活性干酵母为菌种,接种量0.1%,pH值为4.40~4.50,加入糖化酶1.1 kg/t原料、安菌泰杀菌剂5 mg/L、尿素1.30 kg/t小麦粉,糖化发酵过程同步进行,发酵前的0~8 h温度控制为28~30℃,转速控制到120 r/min,后期温度控制32~33℃,静置培养70 h结束,得到小麦发酵成熟醪。

1.3.2 试验方法

液化时间的确定:为了掌握液化程度,在液化过程中采取碘试实验,根据碘试结果判断液化程度。按照液化流程,在液化开始1 h后每隔0.5 h取样做碘试,醪液呈棕红色即液化结束。每次取样检测黏度、还原糖指标。

粉浆固形物含量的确定:将小麦粉和自来水按不同比例分别配制固形物含量分别为26%、28%和30%的粉浆,然后三组同时进行液化,将液化醪调节pH至5.6,分装入500 mL锥形瓶中,每组分装两瓶,每瓶400 g液化醪,最后加入辅料进行发酵,装好的样品用八层纱布封口并称质量。同时将三组样品放入恒温摇床中进行培养,结束后得到小麦发酵成熟醪,检测残糖、酒精度、酸度等指标。

糖化酶添加量的确定:配制小麦粉浆固形物含量为28%,调节pH至5.60,添加液化酶0.10 kg/t小麦粉,87~89 ℃液化1 h,然后冷却,按照糖化酶添加量不同分装成4组,按照发酵程序发酵,4组添加量依次为0.7 kg/t小麦粉、1.1 kg/t小麦粉、2.2 kg/t小麦粉和1.1 kg/t小麦粉+酸性蛋白酶0.03 kg/t小麦粉,发酵结束后得到小麦发酵成熟醪,检测残糖、酒精度、酸度等指标。

1.3.3 分析检测方法

水分按照GB 5009.3—2016《食品中水分的测定》中的方法测定;淀粉按照GB 5009.9—2016《食品中淀粉的测定》中的方法测定;粗脂肪按照GB 5009.6—2016《食品中脂肪的测定》中的方法测定;粗蛋白按照GB 5009.5—2010《食品中蛋白质的测定》[18]中的方法测定;粗纤维按照GB/T 5009.10—2003《植物类食品中粗纤维的测定》[19]中的方法测定;灰分按照GB 5009.4—2016《食品中灰分的测定》[20]中的方法测定。

残总糖、残过滤总糖、还原糖检测:斐林试剂法[21];外观糖度:糖度计法;酒精度:酒精计法;挥发酸、总酸:中和滴定法[22];麦芽四糖、麦芽三糖、麦芽糖、葡萄糖、果糖、乳酸、甘油、乙酸、乙醇的测定采用高效液相色谱法测定。

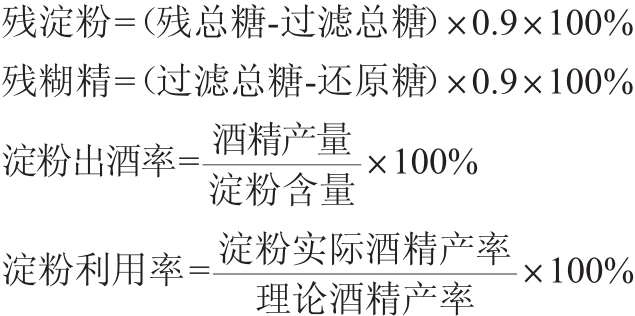

1.3.4 计算公式

2 结果与分析

2.1 小麦成分分析结果

将粉碎后的小麦进行组分分析,其成分的分析结果见表1。由表1可知,小麦淀粉含量较高,达到75.00%,很适合作为酒精发酵原料,同时小麦纤维含量低(2.20%),蛋白含量高(13.45%),酒精发酵后的废醪液用来生产饲料原料有很高的营养价值。

表1 小麦成分分析结果

Table 1 Analysis results of wheat components%

注:“-”表示该指标未检测。下同。

指标 水分 灰分 淀粉含量绝干含量11.82 13.45 12.15-纤维 脂肪 蛋白1.93 2.20 0.99 1.13 1.24 1.41 65.88 75.00

2.2 液化试验结果

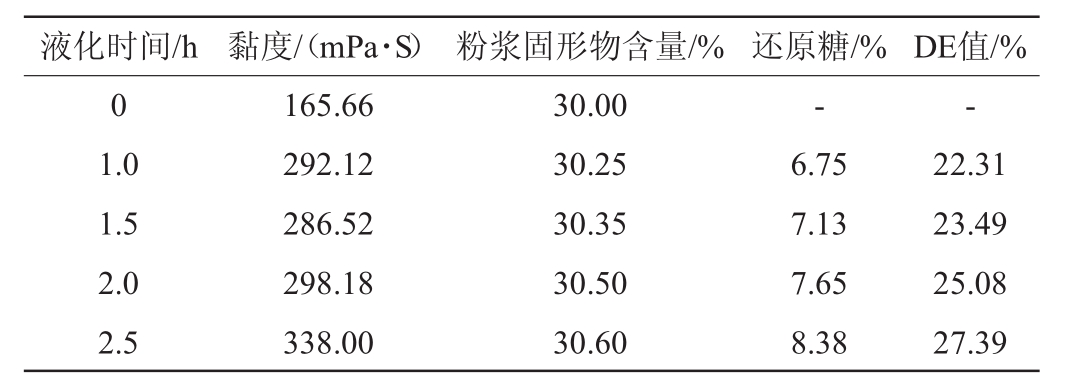

液化过程中合适的液化时间会使淀粉酶发生充分作用,增加液化液过滤性能。小麦的液化试验结果见表2。

表2 液化试验结果

Table 2 Results of liquefaction test

液化时间/h黏度/(mPa·S)粉浆固形物含量/%还原糖/%DE值/%0 1.0 1.5 2.0 2.5 165.66 292.12 286.52 298.18 338.00 30.00 30.25 30.35 30.50 30.60--6.75 7.13 7.65 8.38 22.31 23.49 25.08 27.39

由表2可知,随着液化时间增加,淀粉酶分解水解小麦淀粉生成还原糖越来越多,粉浆固形物含量为30%的小麦粉浆黏度为165.66 mPa·S,液化2.5 h后黏度为338.00 mPa·S;从DE值和碘试试验均可看出,小麦的液化时间较短,1.0 h就可以达到液化结束状态,碘试呈棕色,葡萄糖值(dextrose equivalent,DE)达到了22.31。

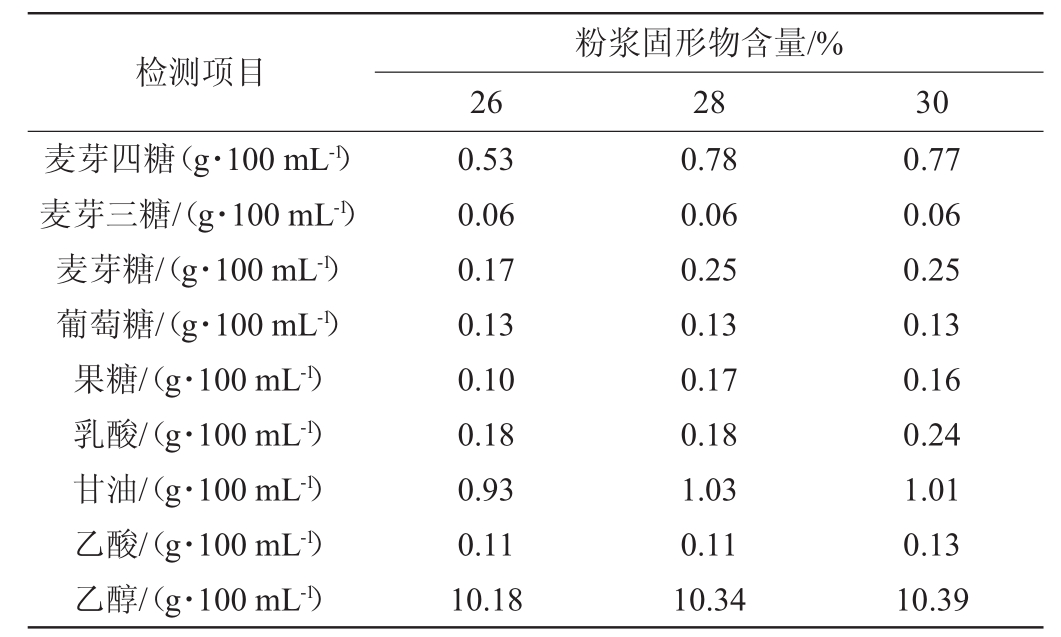

2.3 不同粉浆固形物含量发酵效果实验

将同时发酵的三组不同粉浆固形物含量的样品同时检测分析,其化学检测结果见表3。由表3可知,不同粉浆固形物含量(26%、28%、30%)的液化醪中,粉浆固形物含量30%的试验组质量损失最大(46.93 g),酒精度最高(13.90%vol),但残糖也高(2.61%);从淀粉出酒率和淀粉利用率来看,粉浆固形物含量为28%的试验组最高,淀粉出酒率达到54.03%,淀粉利用率达到95.16%;液相检测分析结果如表4,结果表明,随着粉浆固形物浓度增高,麦芽四糖含量有升高趋势,28%粉浆固形物含量最高,麦芽三糖三组粉浆固形物含量(26%、28%、30%)检测结果一致。26%粉浆浓度液相检测指标麦芽糖、葡萄糖、果糖都低于28%、30%粉浆固形物含量条件发酵液的指标。30%浓度的试验组酒份最高,但只比28%试验组的高了0.07%vol,而30%浓度的试验组乳酸、乙酸和有机酸等含量明显较高,因此,综合两个检测结果分析,从淀粉利用率可知,小麦发酵粉浆固形物浓度28%最佳。

表3 不同粉浆固形物含量条件下成熟醪化学成分的检测结果

Table 3 Determination results of chemical components of fermentation liquid with different slurry concentrations

检测项目液化醪质量/g淀粉含量/g 70 h质量损失/g还原糖/%过滤总糖/%残总糖/%总酸/(mg·L-1)挥发酸/(mg·L-1)淀粉出酒率/%淀粉利用率/%粉浆固形物含量/%26 28 30 400 78.69 41.12 0.64 1.39 2.48 5.70 0.16 53.75 94.66 400 84.74 44.09 0.65 1.61 2.39 5.40 0.19 54.03 95.16 400 90.79 46.93 0.73 1.89 2.61 6.10 0.24 53.08 93.49

表4 不同粉浆固形物含量条件下成熟醪化学成分的HPLC检测结果

Table 4 HPLC determination results of chemical components of fermentation liquid with different slurry concentrations

检测项目麦芽四糖(g·100 mL-1)麦芽三糖/(g·100 mL-1)麦芽糖/(g·100 mL-1)葡萄糖/(g·100 mL-1)果糖/(g·100 mL-1)乳酸/(g·100 mL-1)甘油/(g·100 mL-1)乙酸/(g·100 mL-1)乙醇/(g·100 mL-1)粉浆固形物含量/%26 28 30 0.53 0.06 0.17 0.13 0.10 0.18 0.93 0.11 10.18 0.78 0.06 0.25 0.13 0.17 0.18 1.03 0.11 10.34 0.77 0.06 0.25 0.13 0.16 0.24 1.01 0.13 10.39

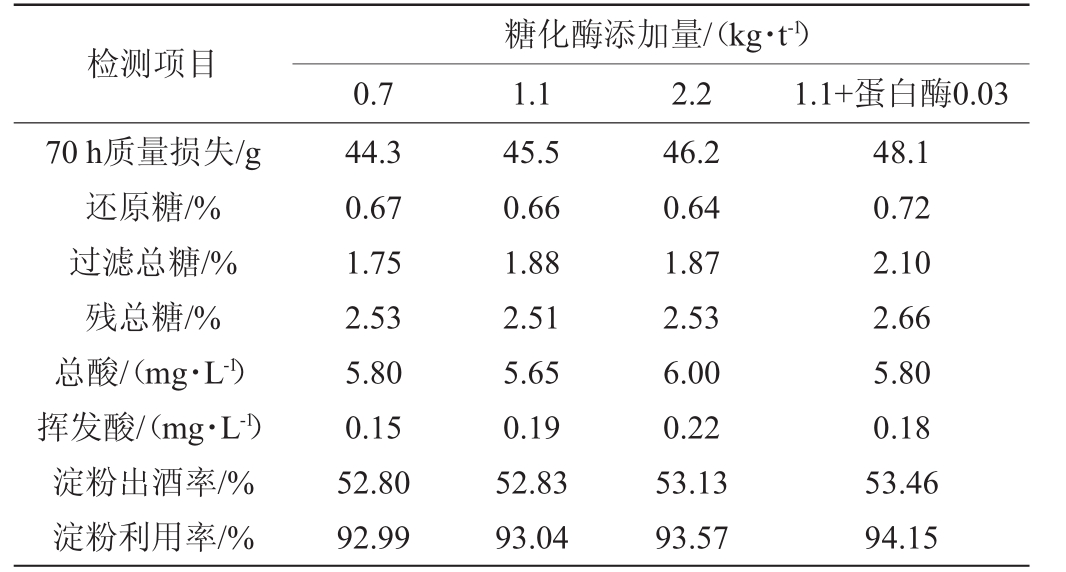

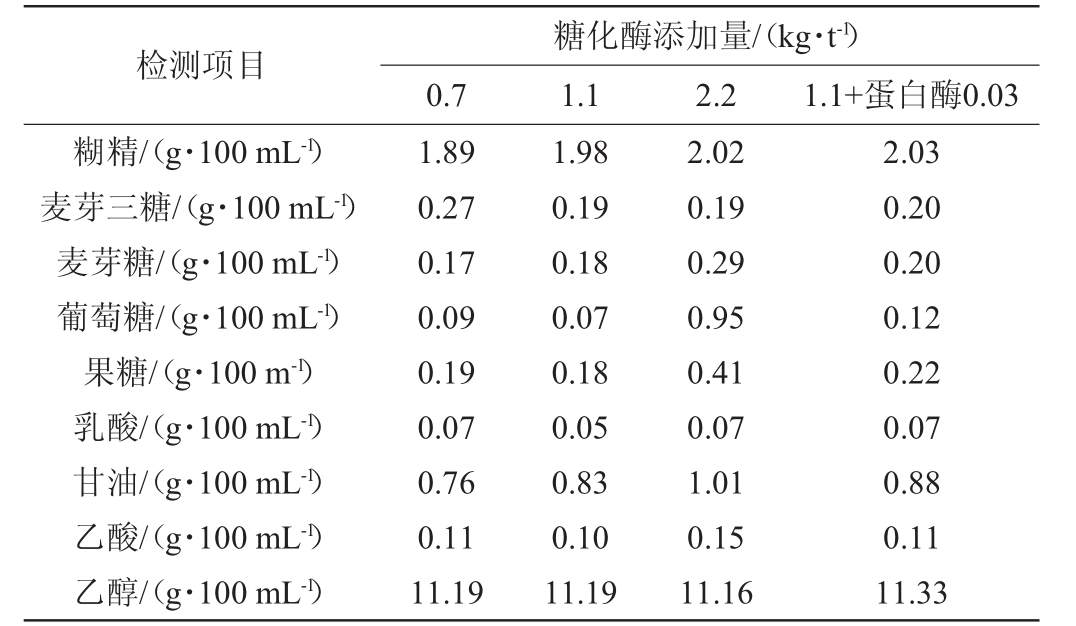

2.4 糖化酶与酸性蛋白酶组合应用研究

糖化酶与酸性蛋白酶组合应用研究对发酵成熟醪化学检测结果见表5。从表5可知,添加糖化酶同时添加酸性蛋白酶的试验组发酵效果更好,质量损失和酒精度均最高,酒精度达到(13.15±0.10)%vol;从残糖方面进行分析,不同糖化酶添加量的试验残糖区别不明显,而添加酸性蛋白酶的试验残糖相对较高,但残淀粉最低;糖化酶添加量越大,产酒越高,淀粉出酒率和淀粉利用率越高,添加酸性蛋白酶可减少糖化酶使用量,而且发酵效果更佳,淀粉出酒率和淀粉利用率分别达到53.46%和94.15%。

表5 不同酶添加量条件下成熟醪化学成分的检测结果

Table 5 Determination results of chemical components of fermentation liquid with different enzyme addition

检测项目70 h质量损失/g还原糖/%过滤总糖/%残总糖/%总酸/(mg·L-1)挥发酸/(mg·L-1)淀粉出酒率/%淀粉利用率/%2.2 1.1+蛋白酶0.03 44.3 0.67 1.75 2.53 5.80 0.15 52.80 92.99糖化酶添加量/(kg·t-1)0.7 1.1 46.2 0.64 1.87 2.53 6.00 0.22 53.13 93.57 45.5 0.66 1.88 2.51 5.65 0.19 52.83 93.04 48.1 0.72 2.10 2.66 5.80 0.18 53.46 94.15

发酵成熟醪成分的高效液相色谱检测结果见表6,从表6可看出,糖化酶添加量越高,发酵成熟醪糊精含量相应升高,说明糖化酶分解出来的麦芽四糖及以上的多糖越来越多,甘油、有机酸产量也相应随着增加;添加量2.2 kg/t糖化酶的试验组麦芽糖、葡萄糖和果糖含量明显高于其他试验组;添加酸性蛋白酶可减少糖化酶使用量,而且发酵效果更佳,酒精度最高达到(13.54±0.10)%vol。因此,小麦酒精发酵酶制剂最佳添加工艺为1.1 kg/t糖化酶和0.03 kg/t酸性蛋白酶混合发酵。

表6 不同酶添加量条件下成熟醪成分的HPLC检测结果

Table 6 HPLC determination results of fermentation liquid with different enzyme addition

检测项目糊精/(g·100 mL-1)麦芽三糖/(g·100 mL-1)麦芽糖/(g·100 mL-1)葡萄糖/(g·100 mL-1)果糖/(g·100 m-1)乳酸/(g·100 mL-1)甘油/(g·100 mL-1)乙酸/(g·100 mL-1)乙醇/(g·100 mL-1)2.2 1.1+蛋白酶0.03 1.89 0.27 0.17 0.09 0.19 0.07 0.76 0.11 11.19糖化酶添加量/(kg·t-1)0.7 1.1 2.02 0.19 0.29 0.95 0.41 0.07 1.01 0.15 11.16 1.98 0.19 0.18 0.07 0.18 0.05 0.83 0.10 11.19 2.03 0.20 0.20 0.12 0.22 0.07 0.88 0.11 11.33

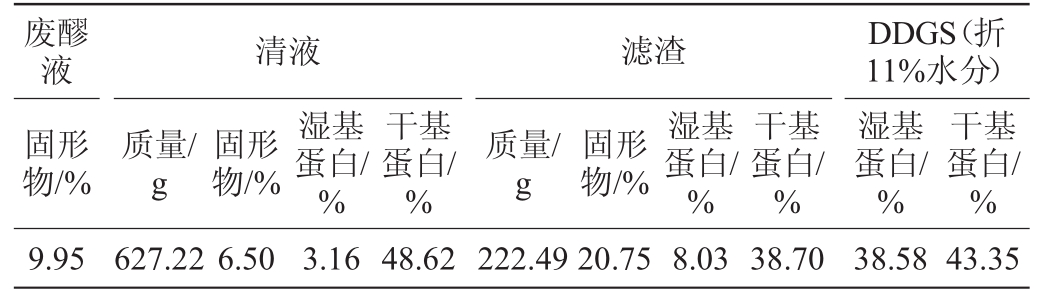

2.5 废醪液及滤渣成分分析

小麦废醪液及滤渣成分的检测结果见表7。结果表明,小麦废醪液经分离烘干后得到小麦酒糟蛋白饲料(distillers dried grains with soluble,DDGS)(水分含量11%)的蛋白含量为(38.58±2.00)%。小麦的蛋白质主要是谷朊粉,一般含量在10%~14%,随小麦的品种不同而稍有差异。谷朊粉与淀粉共生镶嵌于小麦籽粒中,在原料粉碎中一起被破碎,由于谷朊粉不能在酵母作用下生产乙醇,而是被加工成DDGS,使其蛋白含量较高[23-24],是生产蛋白饲料的优质原料。

表7 废醪液及滤渣成分分析

Table 7 Component analysis of waste mash liquid and filter residue

废醪液固形物/%9.95清液 滤渣 DDGS(折11%水分)质量/g 627.22固形物/%6.50湿基蛋白/%3.16干基蛋白/%48.62质量/g 222.49固形物/%20.75湿基蛋白/%8.03干基蛋白/%38.70湿基蛋白/%38.58干基蛋白/%43.35

3 结论

小麦的淀粉含量较高,绝干淀粉含量为(75.00±1.00)%,但是小麦粉浆液化时间较短,按木薯液化条件1 h便可达到液化结束状态,DE达到26.94%。

当小麦粉浆固形物含量为28%时,综合发酵效果最佳,淀粉出酒率和淀粉利用率分别达到54.03%和95.16%,残糖、产酸等指标均在控制范围内。

糖化阶段糖化酶添加越高,糖化酶添加量为2.2 kg/t原料时,产酒量越多,淀粉利用率也越高,同时按照0.03 kg/t小麦粉添加酸性蛋白酶可以有效减少糖化酶用量,而且发酵效果更佳。

小麦发酵后废醪液生产DDGS(11%水分)的粗蛋白含量高达(38.58±2.00)%,在实际利用中可根据饲料产品要求降低蛋白含量,可考虑在原料处理时分离提取谷朊粉成分以提高经济效益。

[1]王彪,王熙庭,徐国辉.醋酸和醋酸酯加氢制乙醇技术进展[J].天然气化工(C1 化学与化工),2013,38(3):79-83.

[2]毛开云,范月蕾,王跃,等.国内外燃料乙醇产业现状+深度解析[J].高科技与产业化,2018(6):6-13.

[3]王年忠,赵二永,王芳,等.陈化小麦生料酒精发酵的中试[J].食品与发酵工业,2013,39(4):81-85.

[4]王芳.小麦燃料酒精工艺开发研究[D].北京:北京化工大学,2013.

[5]王晶,王加启,卜登攀,等.DDGS的营养价值及在动物生产中的应用研究进展[J].中国畜牧杂志,2009,45(23):71-75.

[6]刘吉新.小麦淀粉清液生料发酵酒精工艺的研究[J].化工管理,2016(27):107.

[7]LIC,LIJ Q,YANG W Z,BEAUCHEMIN K A.Ruminal and intestinal amino acid digestion of distiller's grain vary with grain source and milling process[J].Animal Feed Sci Technol,2012,175(3-4):121-130.

[8]ERIKSSON G,GRIMM A,SKOGLUND N,et al.Combustion and fuel characterisation of wheat distillers dried grain with solubles(DDGS)and possible combustion applications[J].Fuel,2012,102(3):208-220.

[9]GUDKA B,DARVELL L I,JONES J M,et al.Fuel characteristics of wheat-based dried distillers grains and solubles(DDGS)for thermal conversion in power plants[J].Fuel Process Technol,2011,94(1):123-130.

[10]MCCLURKIN-MOORE J D,ILELEJI K E,KEENER K M.The effect of high-voltage atmospheric cold plasma treatment on the shelf-life of distillers wet grains[J].Food Bioprocess Technol,2017(2):1-10.

[11]LEHMAN R M,ROSENTRATER K A.Aerobic stability of distillers wetgrainsasinfluenced by temperature[J].J Sci Food Agr,2013,93(3):498-503.

[12]BHADRA R,ROSENTRATER K A,MUTHUKUMARAP-PAN K.Modeling distillers dried grains with solubles(DDGS)mass flow rate as affected by drying and storage conditions[J].Cereal Chem,2017,24(2):289-309.

[13]BOEIRA L S,BRYCE JH,STEWART G G,et al.The effect of combinations of fusarium mycotoxins(deoxynivalenol,zearalenone and fumonisin B1)on growth of brewing yeasts[J].J Appl Microbiol,2000,88(3):388-403.

[14]刘飞翔,刘西岭,王小梅,等.碳酸钠对陈化小麦酒精发酵中酒母质量影响的研究[J].酿酒科技,2018(6):57-59.

[15]韩家林.淀粉质燃料乙醇发酵的原料精制与工艺优化研究[D].杭州:浙江大学,2016.

[16]唐庆凤,彭开屏,韦升菊,等.不同微生物添加剂组合固态发酵对木薯渣品质的影响[J].动物营养学报,2016,28(6):1965-1974.

[17]张军合,饶平凡,张利真,等.小麦B淀粉酒精发酵工艺研究[J].食品科技,2015,40(7):268-272.

[18]中国国家标准化管理委员会.GB 5009—2010食品安全国家标准[S].北京:中国标准出版社,2010.

[19]中国国家标准化管理委员会.GB/T 5009—2003食品安全国家标准[S].北京:中国标准出版社,2003.

[20]中国国家标准化管理委员会.GB 5009—2016食品安全国家标准[S].北京:中国标准出版社,2016.

[21]付博菲,杜方岭,徐同成,等.谷朊粉应用概述[J].粮食与饲料工业,2013(10):25-27,31.

[22]王定发,陈松笔,周汉林,等.5种木薯茎叶营养成分比较[J].养殖与饲料,2016(6):48-50.

[23]曹希雅,邓长建,王永伟,等.谷朊粉在食品中的应用研究[J].现代农业科技,2018(8):238-239,241.

[24]石冬梅,李渐鹏,邱斌,等.小麦精深加工产业发展概况[J].中国食物与营养,2016,22(5):41-43.