黄豆酱也称为大豆酱,是利用面粉、黄豆、米曲霉和酵母等经过发酵而成的具有中国特色的传统调味品[1-3]。黄豆酱具有独特的色、香、味和体态,咸甜适口,营养丰富,经常用于烹制各种菜肴或蘸食,深受人们喜爱[4-5]。黄豆酱中还原糖的主要来源是淀粉原料的降解,还原糖的含量在某种程度上反映黄豆酱在发酵过程中淀粉质原料降解的情况和微生物的生长状态。还原糖还参加发酵中后期的生物化学反应,如美拉德反应。其进程与黄豆酱的色泽和风味物质的形成有重要关系,是衡量黄豆酱品质的重要指标[6-8]。另外黄豆酱中还含有丰富的氨基酸,其含量多少是评价黄豆酱质量及营养价值高低的重要指标之一,能很好的反映黄豆酱发酵的成熟度,进而对其发酵时间的确定有借鉴意义[9-10]。

黄豆酱的色泽和质构是黄豆酱的重要感官指标,直接影响消费者对产品质量优劣的判断。色泽的形成主要来自于褐变反应,黄豆酱发酵过程中淀粉和蛋白质经酶降解后的产物葡萄糖、肽、氨基酸是褐变反应的主要底物,经酶促或非酶促反应形成黑色素,最终形成黄豆酱诱人的金黄色。体态主要由蛋白质、多肽、糊精、多糖等物质共同作用形成,适度的硬度和黏着性能增强产品的适口性和咀嚼感[11-13]。

目前,对黄豆酱发酵过程中微生物的动态变化、酶系的形成及活性、风味物质及理化指标的研究较多,武俊瑞等[14-15]研究了自然发酵黄豆酱中的微生物的多样性及动态变化;高秀芝等[16-17]测定了不同发酵阶段豆酱样品的营养及理化指标;乔鑫等[18-19]对黄豆酱中挥发性成分进行分析鉴定,而对黄豆酱色泽及质地评价的研究较少。本试验以121℃条件下蒸煮黄豆时间、湿豆与面粉质量比和发酵温度为影响因素,黄豆酱中还原糖含量和氨基酸态氮含量为响应值,通过Box-Behnken试验设计建立数学模型,进行响应面分析,优化黄豆酱制备工艺条件,并对不同工艺条件下得到的黄豆酱进行色泽和质构测定与分析,了解黄豆酱发酵过程中的色泽及质地变化规律,为进一步探究黄豆酱发酵机理提供试验数据。

1 材料与方法

1.1 材料与试剂

黄豆(非转基因)、小麦粉(中筋粉)、食盐、绵白糖:市售。鲁氏酵母(Zygosaccharomyces rouxii)(菌数108个/mL)、米曲霉(Aspergills oryzae)(活性孢子数200亿/g,出芽率90%)、黑曲霉(Aspergillus niger)(活性孢子数200亿/g,出芽率90%):山东沂源康源生物科技有限公司。

3,5-二硝基水杨酸(dinitrosalicylic acid,DNS)、氢氧化钠、酚酞(均为分析纯):国药集团化学试剂有限公司;甲醛、乙醇(均为分析纯):天津市富宇精细化工有限公司。

1.2 仪器与设备

LX-B150立式自动电热压力蒸汽灭菌锅:合肥华泰医疗设备有限公司;BSA224S电子天平:赛多利斯科仪器(北京)有限公司;SPX-250Ⅲ培养箱:上海司乐仪器有限公司;CX2064色差仪:德国Hunter Lab公司;TA.XT.plus物性测试仪:英国Stable Micro System公司。

1.3 方法

1.3.1 黄豆酱制作工艺流程

1.3.2 黄豆酱制作操作要点

黄豆清洗、拣选:选取籽粒完整,颗粒饱满,无虫蚀、无霉变,新鲜优质非转基因黄豆,加水淘洗清理去杂。

浸泡、冲洗:加黄豆2.5倍水常温浸泡10 h,豆粒饱满,无硬芯,掰开豆瓣有极少量凹面即可,加水冲洗干净。

蒸煮、冷却:将浸泡冲洗好的黄豆121℃蒸煮一定时间,并冷却至室温。

混合面粉:添加熟面粉(将生面粉放入蒸锅,常压、水沸腾后15 min蒸至手感疏松,有麦香气,握有弹性,不散花,不结块)。黄豆和面粉降至室温,将湿豆与面粉按试验设计质量比混合。

接菌、制曲:将混合好的物料装到烧杯内,接入米曲霉(占豆面混合物料0.06%)和黑曲霉(占豆面混合物料0.06%),置于培养箱中,24 h之内制曲温度控制在34~36℃,24~48 h控制在28℃,期间每隔12 h翻曲一次,制曲48 h。

加盐水:将盐(占豆面混合物料12%)溶解于煮沸后冷却到室温的水(占豆面混合物料60%)中,过滤后加入到制好的酱曲中。

发酵:将加盐水的酱曲放入培养箱中发酵,控制一定温度,在第6天加入酵母(占豆面混合物料0.06%)和白砂糖(占豆面混合物料20%),发酵40 d,得黄豆酱成品。

1.3.3 分析检测

(1)还原糖含量测定[20]

取研磨后的黄豆酱试样0.5 g装入离心管,加入10 mL蒸馏水,放入50℃水浴锅水浴20 min,取出冷却,在4 000 r/min条件下离心,取出上清液定容至50 mL后取1mL溶液,加入2 mL DNS,沸水浴2 min,冷却后加入蒸馏水补足15 mL,放入分光光度计于波长540 nm条件下,测定其OD540 nm值并记录数据,还原糖含量计算公式如下:

(2)氨基酸态氮含量的测定[21]

依据GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》酸度计法进行氨基酸态氮含量的测定。

(3)黄豆酱色泽的测定[22]

采用色差仪测定黄豆酱的色泽。仪器校准后,取适量待检测的黄豆酱试样于器皿内,底部铺满,置于色差仪测色指定位置,盖上保护盖进行色泽测定。在测定后旋转样品90°后继续测定,再分别旋转180°、270°测定,并将每次测定的L*值(表示明暗度)、a*值(表示红绿色)、b*值(表示黄蓝色)进行记录,取3次数据的平均值。

(4)黄豆酱质构的测定[23]

采用TA.XT.Plus食品物性仪测定黄豆酱的质构。准备好待测试样,选择P/2.5探头,测定参数:测前速度:1 mm/s,测中速度:5 mm/s,测后速度:5 mm/s,触发力:5 g,目标值:10 mm。探头运动轨迹:探头从起始位置开始,先以1 mm/s的速度压向待测样品,接触到样品表面后以5 mm/s的速度压缩样品10 mm,而后返回到压缩的触发点,停留5 s后重复上述轨迹,而后探头以5 mm/s的速度返回到测试前的位置。每一个样品测定3次,并记录硬度、黏着性、咀嚼性的数值,取3次数据的平均值。

1.3.4 黄豆酱制作工艺条件优化单因素试验

黄豆蒸煮时间的确定:将浸泡冲洗好的黄豆121℃分别蒸煮5 min、8 min、11 min、14 min、17 min,蒸煮熟的湿黄豆与蒸熟的面粉质量比为10∶3,发酵温度为35℃,考察黄豆蒸煮时间对黄豆酱品质的影响。

湿黄豆与蒸熟的面粉质量比的确定:将蒸煮熟的湿黄豆与蒸熟的面粉分别按质量比10∶1、10∶2、10∶3、10∶4、10∶5混合,固定浸泡冲洗好的黄豆121℃蒸煮14 min,发酵温度为35℃,考察豆面比对黄豆酱品质的影响。

发酵温度的确定:发酵温度分别为25℃、30℃、35℃、40℃、45℃,固定浸泡冲洗好的黄豆121℃蒸煮14 min,蒸煮熟的湿黄豆与蒸熟的面粉质量比为10∶3,考察发酵温度对黄豆酱品质的影响。

1.3.5 黄豆酱制作工艺条件优化响应面试验

在单因素试验基础上,根据Box-Behnken试验设计原理,以蒸煮时间(A)、豆面质量比(B)和发酵温度(C)为自变量,还原糖含量(Y 1)和氨基酸态氮含量(Y2)为响应值进行响应面试验,同时测定最优组合样品的颜色(L*值、a*值、b*值)和质构(硬度、黏着性、咀嚼性)。

表1 Box-Behnken试验设计因素与水平

Table1 Factors and levels of Box-Behnken experimental design

因素 A蒸煮时间/min B豆面质量比 C发酵温度/℃-1 0 1 11 14 17 10∶2 10∶3 10∶4 30 35 40

1.3.6 数据处理

试验数据的处理及图表绘制使用Microsoft Excel 2010和Design-Expert 8.0.6。

2 结果与分析

2.1 黄豆酱制作工艺条件优化单因素试验

2.1.1 不同蒸煮时间对黄豆酱品质的影响

在湿豆与面粉质量比10∶3,发酵40 d,发酵温度35℃条件下,对121℃黄豆蒸煮时间分别为5 min、8 min、11 min、14 min、17 min的黄豆酱进行L*值,a*值,b*值的测定,结果见表2;对黄豆酱进行硬度、黏着性、咀嚼性的测定,结果见图1;测定黄豆酱还原糖含量和氨基酸态氮含量,结果见图2。

表2 121℃条件下不同蒸煮时间对黄豆酱色泽的影响

Table 2 Effect of different cooking time at 121℃on color of soybean paste

121℃蒸煮时间/min L*值 a*值 b*值5 8 1 1 14 17 54.80±1.53 49.96±2.00 46.51±1.21 43.37±1.50 44.32±1.73 7.44±0.35 8.71±0.62 9.57±0.43 10.10±0.21 10.72±0.66 33.79±1.08 31.83±0.67 30.30±0.67 29.31±1.74 27.31±0.44

由表2可知,随着蒸煮时间的延长,L*值是先下降,14 min时值最小(43.37),后又略上升(44.32),即亮度逐渐减弱,后趋于平稳;a*值逐渐增大(由7.44升至10.72),即红色度增加,b*值逐渐减小(由33.79降至27.31),即黄色度逐渐减小。大豆蒸煮时主要是蛋白质受热变性,对豆酱中肽分子质量分布也会有影响;蒸煮时间要适宜,时间过短,大豆蛋白变性程度低,时间过长蛋白质变性过度,会有不溶性蛋白质产生,均不利于酶促或非酶促反应的发生,产生的色素少,致使颜色不理想。总体比较,121℃黄豆蒸煮14 min时,黄豆酱色泽鲜亮,呈金黄色。

图1 21℃条件下不同蒸煮时间对黄豆酱质构的影响

Fig.1 Effect of different cooking time at 121℃on the texture of soybean paste

图2 21℃条件下不同蒸煮时间对黄豆酱还原糖和氨基酸态氮含量的影响

Fig.2 Effect of different cooking time at 121℃on the reducing sugar and amino acid nitrogen contents in soybean paste

由图1可知,随着蒸煮时间的延长,黄豆酱的硬度明显下降,14 min时最小(51.84 g)后又上升;咀嚼性逐渐下降,黏着性先升后降,14 min时有最大值(39.33)。蒸煮时间适宜,蛋白质变性程度适中,有利于微生物对其产生发酵作用,得到适宜的硬度、黏着性和咀嚼性。蒸煮时间过短或过长,蛋白质变性程度低或过度变性,均不利于发酵作用的进行,影响了黄豆酱的硬度、黏着性和咀嚼性。从黄豆酱质构分析来看,蒸煮时间14 min较为理想。

由图2可知,随着黄豆蒸煮时间的延长,黄豆酱中的还原糖含量和氨基酸态氮含量均是先升高后降低,黄豆蒸煮时间14 min时,黄豆酱中还原糖含量(10.80%)和氨基酸态氮含量(0.72 g/100 g)均最高。当蒸煮时间为14 min时,黄豆熟化程度最佳,蛋白质适度变性,微生物和酶生长繁殖最旺盛,活力最强,因此,还原糖和氨基酸态氮含量均最高。蒸煮时间过短、过长,黄豆蒸煮程度不够或过度,均不能满足微生物和酶生长繁殖所需要的营养条件,导致还原糖含量和氨基酸态氮含量均低。从还原糖含量和氨基酸态氮含量分析来看,蒸煮时间14 min较为理想。

综合考虑,选择蒸煮时间为11 min、14 min、17 min进行响应面试验。

2.1.2 不同湿豆与面粉质量比对黄豆酱品质的影响

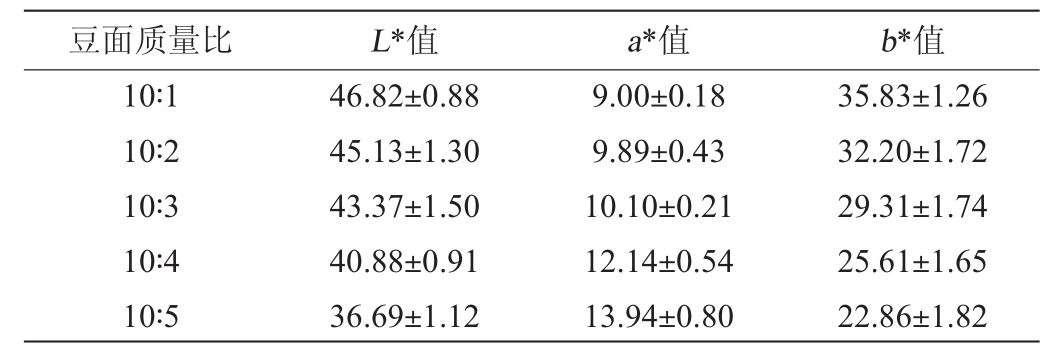

在121℃蒸煮时间14 min,发酵温度35℃,发酵时间40 d条件下,考察湿豆与面粉质量比(10∶1、10∶2、10∶3、10∶4、10∶5)对黄豆酱品质的影响,测定黄豆酱L*值,a*值,b*值,结果见表3;测定黄豆酱的硬度、黏着性、咀嚼性,结果见图3;测定黄豆酱中氨基酸态氮含量和还原糖含量,结果见图4。

表3 不同湿豆与面粉质量比对黄豆酱色泽的影响

Table 3 Effect of different mass ratio of wet soybean to flour on the color of soybean paste

豆面质量比 L*值 a*值 b*值10∶1 10∶2 10∶3 10∶4 10∶5 46.82±0.88 45.13±1.30 43.37±1.50 40.88±0.91 36.69±1.12 9.00±0.18 9.89±0.43 10.10±0.21 12.14±0.54 13.94±0.80 35.83±1.26 32.20±1.72 29.31±1.74 25.61±1.65 22.86±1.82

图3 不同湿豆与面粉质量比对黄豆酱质构的影响

Fig.3 Effect of different mass ratio of wet soybean to flour on the texture of soybean paste

图4 不同湿豆与面粉质量比对黄豆酱还原糖和氨基酸态氮含量的影响

Fig.4 Effect of different mass ratio of wet soybean to flour on the reducing sugar and amino acid nitrogen contents in soybean paste

由表3可知,随着湿豆与面粉质量比越来越小,L*值(由46.81降至36.69)与b*值(由35.83降至22.86)逐渐减小,a*值逐渐增大(由9.00升至13.94)。随着面粉比例的增大,淀粉水解产物增多,先水解为糊精、麦芽糖,最终生成了葡萄糖。葡萄糖经酵母菌、乳酸菌发酵后生成低分子的醇、乳酸等,促进非酶褐变——焦糖化反应和美拉德反应的进行,生成色素,导致颜色加深。从黄豆酱颜色分析来看,豆面质量比10∶3为宜。

由图3可知,随面粉比例的增大,硬度(由59.11 g降至43.41 g)与咀嚼性(由48.43降至26.43)逐渐减小,即越来越软;黏着性先增加后降低,在湿豆与面粉质量比10∶3时最大(39.33)。黏着性反映豆酱对流动的阻力情况,咀嚼性是硬度、弹性与粘聚性的乘积[24]。面粉中含有大量的淀粉和少量的糊精、蔗糖和葡萄糖,还含有一定量的蛋白质,为微生物生长提供了碳源。面粉的增多,使淀粉酶分解产物糊精,低聚糖等物质增多,在盐水体系中使黄豆酱的黏着性增加,硬度下降,咀嚼性下降。从黄豆酱质构分析来看,豆面质量比10∶3为宜。

由图4可知,不同的湿豆和面粉比例下,黄豆酱发酵过程中的还原糖含量、氨基酸态氮含量均是先增加后减少,湿豆与面粉质量比为10∶3时,还原糖含量(10.80%)、氨基酸态氮含量(0.72 g/100 g)均明显高于其他比例。面粉是提供淀粉质的主要原料,湿豆和面粉质量比为10∶3时,碳氮比均衡,有利于微生物生长,分泌较多的淀粉酶、糖化酶和蛋白酶、多肽酶等,有利于淀粉、蛋白的降解,产生较多的还原糖和氨基酸。面粉含量较多或较少,均不能满足黄豆酱中微生物的生长需求,还原糖含量和氨基酸态氮含量较少。从还原糖含量和氨基酸态氮含量分析来看,湿豆与面粉质量比10∶3为宜。

综合考虑,选择湿豆与面粉质量比10∶2、10∶3、10∶4进行响应面试验。

2.1.3 不同发酵温度对黄豆酱品质的影响

在121℃黄豆蒸煮时间14 min,湿豆与面粉质量比为10∶3,发酵时间40 d条件下,发酵温度分别为25℃、30℃、35℃、40℃、45℃制作黄豆酱,进行L*值、a*值、b*值的测定,结果见表4;测定硬度、黏着性、咀嚼性,结果见图5;测定还原糖含量、氨基酸态氮含量,结果见图6。

表4 不同发酵温度对黄豆酱色泽的影响

Table 4 Effect of different fermentation temperature on the color of soybean paste

发酵温度/℃ L*值 a*值 b*值25 30 35 40 45 56.32±2.16 48.91±1.87 43.37±1.50 36.90±1.72 31.56±2.83 7.63±0.39 9.50±0.54 10.10±0.21 11.15±0.69 13.62±0.65 36.69±1.10 32.96±2.22 29.31±1.74 24.34±1.33 21.08±1.90

图5 不同发酵温度对黄豆酱质构的影响

Fig.5 Effect of different fermentation temperature on the texture of soybean paste

图6 不同发酵温度对黄豆酱还原糖和氨基酸态氮含量的影响

Fig.6 Effect of different fermentation temperature on the reducing sugar and amino acid nitrogen contents in soybean paste

由表4可知,随着发酵温度的不断升高,L*值在减小(由56.32降至31.56),a*值逐渐增大(由7.63升至13.62),b*值逐渐减小(由36.69降至21.08),黄豆酱由前期的乳黄色到中期的黄色,最终出现红褐色。随发酵温度升高,焦糖化反应和酶促反应增多,致使黄豆酱颜色逐渐加深。从黄豆酱颜色分析来看,发酵温度为35℃较为理想。

由图5可知,随着发酵温度的升高,硬度(由63.96 g降至40.33 g)与咀嚼性(由44.75降至27.58)下降,黏着性先升高后降低,在40℃时出现最大值(47.04)。提高发酵温度,微生物活性增强,发酵更充分,有助于蛋白酶分解原料中的蛋白质成为多肽、氨基酸等,淀粉酶降解淀粉为多糖、低聚糖、单糖等,因此,硬度与咀嚼性逐渐下降。但后期温度超过35℃,酱中水分会流失较快,故而黏着性后期会降低。从黄豆酱质构分析来看,发酵温度35℃为宜。

由图6可知,黄豆酱中的还原糖含量随发酵温度升高先增加后减少,在35℃含量达最大(10.80%);氨基酸态氮含量先增加后趋于平稳,在35℃含量达最大(0.72 g/100 g)。发酵温度35℃时,发酵过程中淀粉酶、糖化酶、蛋白酶和多肽酶等酶的活性高,所以,还原糖含量和氨基酸态氮的含量高。氨基酸态氮是由黄豆酱体系中蛋白酶水解蛋白质而产生的,氨基酸态氮本身就是重要的呈味物质,它与黄豆酱的独特风味有着密不可分的关系,在黄豆酱的发酵过程中氨基酸态氮含量越高,越有利于黄豆酱风味物质的形成[25-26]。从还原糖含量和氨基酸态氮含量分析来看,发酵温度35℃为宜。

综合以上考虑,选择发酵温度30℃、35℃、40℃进行响应面试验。

2.2 黄豆酱制作工艺条件优化响应面试验结果

2.2.1 响应面试验结果及分析

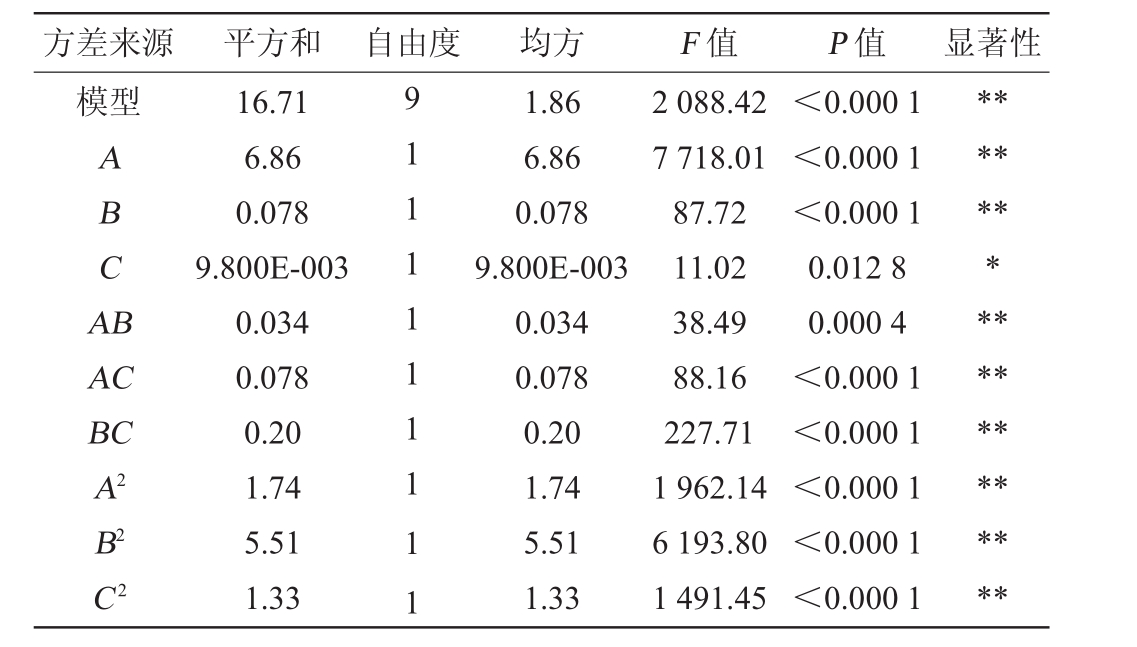

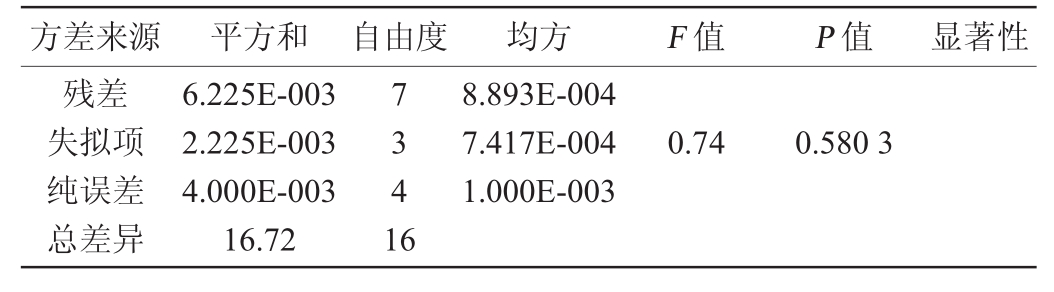

固定发酵时间为40 d,选择蒸煮时间(A)、湿豆与面粉质量比(B)及发酵温度(C)为自变量,还原糖含量(Y1)和氨基酸态氮含量(Y 2)为响应值进行响应面试验,利用软件Design-Expert8.0.6中的Box-Behnken设计试验,设计与结果见表5,方差分析分别见表6和表7。

表5 Box-Behnken试验设计及结果

Table 5 Design and results of Box-Behnken experiments

试验号A蒸煮时间/min B湿豆与面粉质量比C发酵温度/℃Y1还原糖含量/%Y2氨基酸态氮含量/(g·100 g-1)1234567891 0 0 10--1-1 1 0 -10001000-0 0 -11 12 13 14 15 16 17 10010000-100001110-1 1 -110 1 0-1 11-1 0 1 1 0 0-1 8.90 10.17 10.88 9.30 10.89 9.82 10.87 10.81 9.46 8.55 10.69 10.85 10.48 8.78 8.14 8.16 9.08 0.60 0.67 0.77 0.70 0.77 0.71 0.76 0.75 0.71 0.63 0.74 0.75 0.73 0.70 0.57 0.56 0.66

表6 以还原糖含量为响应值的回归模型方差分析

Table 6 Variance analysis of regression model using reducing sugar content as response value

方差来源 平方和 自由度 均方 F值 P值 显著性模型ABCA B AC BC A 2 B2 C 2 16.71 6.86 0.078 9.800E-003 0.034 0.078 0.20 1.74 5.51 1.33 9111111 1 1 1 1.86 6.86 0.078 9.800E-003 0.034 0.078 0.20 1.74 5.51 1.33 2 088.42 7 718.01 87.72 11.02 38.49 88.16 227.71 1 962.14 6 193.80 1 491.45<0.000 1<0.000 1<0.000 1 0.012 8 0.000 4<0.000 1<0.000 1<0.000 1<0.000 1<0.000 1*******************

续表

注:“*”为对结果影响显著(P<0.05);“**”为对结果影响极显著(P<0.01)。下同。

方差来源 平方和 自由度 均方 F值 P值 显著性残差失拟项纯误差总差异6.225E-003 2.225E-003 4.000E-003 16.72 7341 6 8.893E-004 7.417E-004 1.000E-003 0.74 0.580 3

表7 以氨基酸态氮含量为响应值的回归模型方差分析

Table7 Variance analysis of regression model using amino acid nitrogen content as response value

方差来源 平方和 自由度 均方 F值 P值 显著性模型ABCA B*******AC BC A2 B2 C 2 134.93 494.32 7.41 16.68 10.29 1.65 10.29 390.09 229.29 6.93<0.000 1<0.000 1 0.029 7 0.004 7 0.014 9 0.240 2 0.014 9<0.000 1<0.000 1 0.033 7* ******残差失拟项纯误差总差异0.074 0.030 4.500E-004 1.013E-003 6.250E-004 1.000E-004 6.250E-004 0.024 0.014 4.211E-004 4.250E-004 2.500E-005 4.000E-004 0.074 91111111117341 6 8.192E-003 0.030 4.500E-004 1.013E-003 6.250E-004 1.000E-004 6.250E-004 0.024 0.014 4.211E-004 6.071E-005 8.333E-006 1.000E-004 0.083 0.965 6

利用软件对表5试验数据进行回归分析,拟合后得回归方程:

由表6可知,还原糖含量评价模型中,模型极显著(P<0.01),失拟项(P失拟=0.580 3>0.05)不显著,因而无失拟因素存在,模型的决定系数R2=0.999 6,校正决定系数R2Adj=0.999 1,一次项A、B,交互项AB、AC、BC及二次项A 2、B2、C2对结果影响极显著(P<0.01),一次项C影响显著(P<0.05);由表7可知,氨基酸态氮含量评价模型中,模型极显著(P<0.01),失拟项(P失拟=0.965 6>0.05)不显著,因而无失拟因素存在。模型的决定系数R2=0.994 3,校正决定系数R2Adj=0.986 9,一次项A、C、二次项A 2、B2影响极显著(P<0.01),一次项B、交互项AB、BC及二次项C2对结果影响显著(P<0.05),说明回归方程可以很好地描述各因素与响应值之间的真实关系,试验结果与数学模型拟合程度良好,试验误差小,预测值与实测值之间有较好的相关性[27],可用该模型来分析和预测黄豆酱生产的最佳工艺条件。

2.2.2 各因素间交互作用的影响

借助Design-Expert软件获得的响应面及等高线见图7。

图7 各因素交互作用对黄豆酱还原糖及氨基酸态氮含量影响的响应面及等高线

Fig.7 Response surface plots and contour line of effects of interaction between each factors on reducing sugar and amino acid nitrogen contents in soybean paste

由图7可知,121℃黄豆蒸煮时间(A)、湿豆与面粉质量比(B)和发酵温度(C)3个因素之间的交互作用对黄豆酱还原糖含量、氨基酸态氮含量的影响是显著的,从曲面的变化趋势看,对黄豆酱中还原糖含量影响依次为:蒸煮时间>湿豆与面粉质量比>发酵温度,即A>B>C;对黄豆酱中氨基酸态氮含量影响依次为:蒸煮时间>发酵温度>湿豆与面粉质量比,即A>C>B,与方差分析结果相同。由此可见,各具体试验因素对响应值的影响不是简单的线性关系。

由软件Design-Expert 8.0.6分析方程,得到最佳工艺条件为:蒸煮时间15.58 min,湿豆与面粉质量比为10∶3,发酵温度35.57℃,此条件下还原糖含量理论值为11.166 3%,氨基酸态氮含量理论值为0.772 3 g/100 g。

2.2.3 验证试验

为了便于实际操作,将最佳工艺条件修正为:蒸煮时间16 min,湿豆与面粉质量比为10∶3,发酵温度36℃。在此最佳工艺条件下,进行3组验证试验,还原糖含量实际值为10.96%,与预测理论值相对误差为1.91%,氨基酸态氮含量实际值为0.76 g/100 g与预测理论值相对误差为2.18%,表明采用响应面法优化黄豆酱发酵工艺条件是可行的。

2.3 质量指标

感官指标:色泽均匀,有光泽,呈黄褐色,组织状态良好,质地细腻,黏稠适度,软硬适当,具有很好的咀嚼感。

理化指标:氨基酸态氮含量为0.76 g/100 g,符合GB/T 24399—2009《黄豆酱》中要求。

微生物指标:大肠菌群≤30 MPN/100 g,符合GB 2718—2014《食品安全国家标准酿造酱》中要求;致病菌未检出,符合GB 29921—2013《食品安全国家标准食品中致病菌限量》中要求。

3 结论

通过单因素及响应面试验优化黄豆酱发酵工艺条件为:121℃黄豆蒸煮时间16 min,湿豆与面粉质量比为10∶3,发酵温度36 ℃,L*值39.07±1.16,a*值11.67±0.95,b*值26.01±1.19,硬度(48.58±0.94)g,黏着性43.17±0.77,咀嚼性35.80±0.87。此条件下,黄豆酱色泽均匀,有光泽,呈黄褐色,组织状态良好,质地细腻,黏稠适度,软硬适当,具有很好的咀嚼感。氨基酸态氮含量为0.76 g/100 g,大肠菌群≤30 MPN/100 g,致病菌未检出,符合相关食品国家标准的要求。

[1]黄持都,鲁绯,张建.豆酱研究进展[J].中国酿造,2010,29(6):4-6.

[2]王立伟,王琳,王山,等.豆酱生产工艺条件优化的研究[J].安徽农业科学,2014,42(3):892-894.

[3]GAO X,LIU H,YI X,et al.Microbial floral dynamics of Chinese traditional soybean paste(doujiang)and commercial soybean paste[J].J Microbiol Biotechn,2013,23(12):1717-1725.

[4]程雅韵,郑琳,李官浩,等.传统发酵黄豆酱中低营养菌株的筛选及产胞外酶特性分析[J].食品科学,2016,37(11):97-102.

[5]沈宪良.黄豆酱技术工艺概述[J].食品研究与开发,2012,33(7):238-239.

[6]张平,武俊瑞,乌日娜.大豆发酵食品-豆酱的研究进展[J].中国酿造,2018,37(2):6-10.

[7]龙鸣,田晓静,黄芳丽,等.黄豆酱关键工艺对其品质影响研究进展[J].中国酿造,2018,37(1):12-15.

[8]MAKINO Y,YAGIT,FUJISAWA H,et al.Prediction of chromaticity of soy sauce after pasteurization using statistical models[J].Food Sci Technol Int Tokyo,2006,12(2):108-113.

[9]陈玲.大豆蒸煮时间对黄豆酱理化指标影响的研究[D].广州:华南理工大学,2014.

[10]赵建新.传统豆酱发酵过程分析与控制发酵的研究[D].无锡:江南大学,2011.

[11]晏丽,张银志,王淼,等.自然发酵黄豆酱生产过程中理化及微生物指标的动态分析[J].食品与生物技术学报,2012(3):271-275.

[12]田甜,武俊瑞,岳喜庆.豆酱自然发酵过程中质地变化及相关性分析[J].食品与发酵工业,2014,40(2):27-31.

[13]武俊瑞,顾采东,田甜,等.豆酱自然发酵过程中蛋白质和氨基酸的变化规律[J].食品科学,2017,38(8):139-144.

[14]武俊瑞,王晓蕊,唐筱扬,等.辽宁传统发酵豆酱中乳酸菌及酵母菌分离鉴定[J].食品科学,2015,36(9):78-83.

[15]张平,张鹏飞,刘斯琪,等.自然发酵豆酱中明串珠菌的分离鉴定[J].食品科学,2018,39(22):110-115.

[16]高秀芝,艾启俊,仝其根,等.传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J].中国食品学报,2013,13(2):205-210

[17]ZHANG Y.Biochemical changes in low-salt solid-state fermented soy sauce[J].Afr J Biotechnol,2010,9(48):8215-8221.

[18]乔鑫.黄豆酱挥发性成分形成特征的研究[D].武汉:湖北工业大学,2011.

[19]汤慧娟,杨秋萍,韩翠萍.传统发酵豆酱的风味物质研究进展[J].大豆科技,2011(6):31-34.

[20]张水华.食品分析[M].北京:中国轻工业出版社,2004:23-26.

[21]中华人民共和国国家卫生和计划生育委员会.GB 5009.235—2016食品安全国家标准食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[22]薛丹,欧阳一非,高海燕,等.方便面感官品质特性与面条质构、色泽指标的关系研究[J].食品工业科技,2010,31(4):97-103.

[23]贺丽霞,王敏,黄忠民.质构仪在我国食品品质评价中的应用综述[J].食品工业科技,2011,32(9):446-449.

[24]田甜,武俊瑞,岳喜庆.豆酱自然发酵过程中质地变化及相关性分析[J].食品发酵工业,2014,40(2):27-31.

[25]唐筱扬,姜静,陶冬冰,等.东北传统发酵豆酱品质分析[J].食品科学,2017,38(2):121-126.

[26]WU T Y,KAN M S,SIOWL F,et al.Effect of temperature on moromi fermentation of soysauce with intermittentaeration[J].Afr J Biotechnol,2010,9(5):702-706.

[27]崔玮,张勇,高海宁,等.响应面试验优化果胶酶辅助提取锁阳原花青素工艺[J].食品科学,2016,37(14):18-23.