食醋发酵包括固态发酵、液态发酵,通常经过糖化、酒精发酵、醋酸发酵、陈酿等几个环节[1]。固态发酵醋以粮食为原料,除醋酸外,含有较高的氨基酸态氮、不挥发酸,产品风味较好,但发酵周期长、产生较多的固态废渣。液态发酵醋的主要成分为醋酸,氨基酸态氮、不挥发酸含量等都远低于固态发酵醋,尤其是以酒精为原料发酵的液态醋。提高液态发酵醋中不挥发酸、氨基酸态氮等含量将有利于液态发酵醋风味的改良[2-3]。目前,改良液态醋风味主要从使用多菌种发酵和添加蛋白类原料方面进行。高耐受性醋酸菌的选育及应用对提高酒精转酸率有着积极意义[4-5],但无助于食醋风味的改进。

无论采用何种工艺,食醋发酵用菌主要有酵母菌、醋酸菌等。对山西陈醋、镇江香醋等传统酿造工艺食醋来说,乳酸菌也是影响其风味的主要菌种之一[6-7]。根据对食醋发酵过程中优势菌群的相关研究,山西老陈醋酒精发酵过程中,酿酒酵母(Saccharomyces cerevisiae)(96%)为优势酵母菌株,发酵乳杆菌(Lactobacillus fermentum)、植物乳杆菌(Lactobacillus plantarum)、布氏乳杆菌(Lactobacillus buchneri)、干酪乳杆菌(Lactobacillus casei)等为优势细菌,醋酸发酵阶段巴氏醋杆菌(Acetobacter pasteurianus)为优势醋酸菌[8];镇江香醋醋醅中主体微生物为醋酸菌、乳酸菌和酵母菌,三者占细菌和真菌总和的80%以上[9];四川麸醋中的优势种包括乳酸杆菌(Lactobacillus)、醋酸杆菌(Acetobacter)、木霉菌(Trichoderma)等[10]。通常采用的液态发酵醋工艺都是直接接种纯种的酵母菌、醋酸菌进行发酵[11-12]。固态醋与液态醋相比,菌种具有多样性。红茶菌主要由醋酸菌、酵母菌组成,有些还含有少量乳酸菌[13-14]。从红茶菌中分离鉴定的微生物包括酿酒酵母(Saccharomyces cerevisiae)、粟酒裂殖酵母(Schizosaccharomyces pombe)、醋化醋杆菌木质亚种(Acetobacter xylinum)、液化醋杆菌(A.liquefaciens)、乳杆菌(Lactobacillus sp.)等[15-16]。高通量测序结果表明,红茶菌中原核生物的主要组成为醋酸菌,比例达到89.11%,真核生物的主要组成为酵母菌,比例为93.48%[17]。各种红茶菌发酵所用的菌种组成各不相同,但总体来说菌群丰富,发酵产物成分多样化。从菌群构成来说,红茶菌和传统食醋酿造菌群中都大量存在着能转化产生酒精的酵母菌,和产生酸的醋酸菌,及一定量的乳酸菌。以红茶菌为发酵菌种来发酵谷物类原料,可能对液态醋的风味具有改良作用。

采用红茶菌发酵可以产生醋酸、乳酸、柠檬酸、苹果酸等有机酸[18-19],随着发酵时间延长,红茶菌可以逐步将原料中的糖转化为酸。利用红茶菌发酵谷物类原料,将获得以酸为主,组成复杂、风味良好的发酵产品。关于红茶菌的研究范围涵盖了菌种组成、益生功效、红茶菌细菌纤维素的应用等多个方面[13-15,20-21]。传统上,红茶菌主要用于发酵茶糖水,以葡萄糖、蔗糖等为碳源。近年来红茶菌利用其他底物进行发酵的研究增多,包括以绿茶、荷叶、芦荟、葛根、牛奶等多种原料为底物,大多以其发酵饮料,同时测试各项理化指标,将其用于发酵非饮料食品的工艺研究较少[22]。本研究将红茶菌应用于谷物发酵制醋,探讨利用红茶菌发酵制醋的可行性。红茶菌应用于粮食类原料发酵,须将原料中淀粉转化为葡萄糖等。通过利用液化酶、糖化酶将谷物(玉米粉、豆粕、米糠粕)原料中的淀粉转化,利用中性蛋白酶、酸性蛋白酶对蛋白的水解性以期提高谷物醋中氨基酸态氮含量,利用红茶菌发酵产酸。通过改变原料配比、α-淀粉酶、糖化酶、中性蛋白酶、酸性蛋白酶的使用量等研究其对红茶菌发酵谷物醋成品中总酸、不挥发酸、氨基酸态氮等含量的影响,探讨不同酶制剂对红茶菌发酵谷物原料制醋的影响,以期获得较好品质的红茶菌醋。

1 材料与方法

1.1 材料与试剂

玉米粉、豆粕、米糠粕:市售;红茶菌:本实验室保藏,主要组成为醋酸菌、酵母菌及极少量乳酸菌;糖化酶(50 000 U/g)、α-淀粉酶(50 000 U/g)、酸性蛋白酶(50 000 U/g)、中性蛋白酶(50 000 U/g):河北格贝达生物科技有限公司。

1.2 仪器与设备

SHP-250智能生化培养箱:上海鸿都电子科技有限公司;LX-C35L灭菌锅:合肥华泰医疗设备有限公司;SW-CJ-2FD洁净工作台:苏净集团苏州安泰空气技术有限公司;ME203E分析天平:梅特勒-托利多仪器(上海)有限公司。

1.3 方法

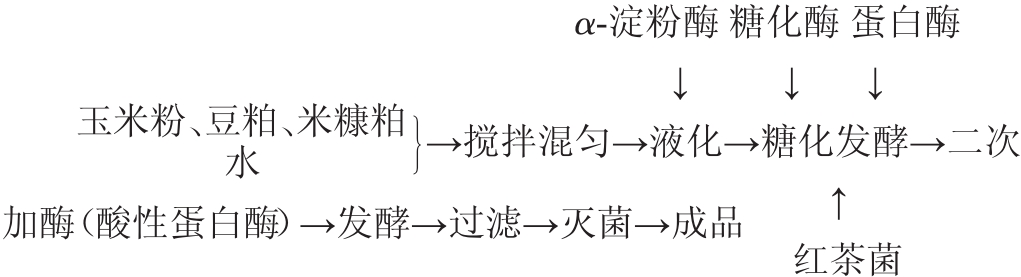

1.3.1 谷物醋加工工艺流程及操作要点

操作要点:

红茶菌种子液的制备:红茶5 g/L,蔗糖60 g/L,煮沸制备茶糖水,冷却后,接入5%红茶菌,发酵4 d,制备红茶菌种子液用于接种。

原料处理:将玉米粉(玉米糁粉碎后过100目筛)、豆粕、米糠粕混匀,与水按料液比1∶5(g∶mL)混合,拌匀。

液化:将制备好的料液中,加入0.1%~0.4%α-淀粉酶,加热至65℃,并在65℃保温液化30 min。

糖化发酵:采用边糖化边发酵的工艺。待液化后的料液降至室温后,依次加入0.1%~0.4%糖化酶、0.1%~0.4%酸性蛋白酶、0~1%的中性蛋白酶,接种红茶菌5%,30℃发酵2 d后补加0.2%酸性蛋白酶,继续发酵至总酸不再明显变化,共发酵14 d。

过滤、灭菌:将红茶菌发酵制备的谷物醋过滤,在80~90℃条件灭菌20 min后获得红茶菌发酵谷物醋成品。

1.3.2 不同原料比例对谷物醋发酵的影响

将玉米粉(100目)、豆粕、米糠粕分别按质量比70∶25∶5、50∶45∶5、30∶65∶5混合。按照料水比1∶5(g∶mL)加入蒸馏水,混匀,加入0.3%的α-淀粉酶65℃保温液化30 min;降至室温后加入0.3%糖化酶、0.3%酸性蛋白酶,接种5%的红茶菌发酵,30℃发酵14 d,考察不同原料比例对谷物醋发酵的影响。测定可溶性固形物(发酵7 d取样)、氨基酸态氮含量(发酵12 d取样)、总酸含量(发酵14 d取样)。

1.3.3 不同酶制剂添加对谷物醋发酵的影响

将原料按玉米粉∶豆粕∶米糠粕=50∶45∶5的质量比混合,按照1.3.1制备谷物醋,考察α-淀粉酶、糖化酶对淀粉的水解情况及蛋白酶对原料的水解,测定12 h、24 h、48 h时的可溶性固形物含量;分别于7 d、14 d时测定总酸(以乙酸计)含量、氨基酸态氮含量及不挥发性酸含量等指标。采用正交试验考察不同酶制剂比例对谷物醋发酵的影响,正交试验因素与水平见表1。

表1 酶制剂比例优化正交试验因素与水平

Table 1 Factors and levels of orthogonal experiments for enzyme preparation ratio optimization

水平 α-淀粉酶/% 糖化酶/% 酸性蛋白酶/% 中性蛋白酶/%1234 0.1 0.2 0.3 0.4 0.1 0.2 0.3 0.4 0.1 0.2 0.3 0.4 0 0.25 0.50 1.00

1.3.4 分析检测

可溶性固形物含量采用糖度计测定;总酸含量参照GB/T 5009.41—2003《食醋卫生标准中的分析方法》中方法测定[23];氨基酸态氮含量参照GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定方法》中方法测定[24]。

2 结果与分析

2.1 不同原料比例对谷物醋发酵的影响

不同的原料比例对谷物醋发酵的影响结果见表2。

表2 不同原料比例对谷物醋发酵的影响

Table 2 Effect of different raw materials ratio on grain vinegar fermentation

玉米粉∶豆粕∶米糠粕(g∶g)可溶性固形物含量/%总酸含量(以乙酸计)/(g·L-1)氨基酸态氮含量/(g·L-1)70∶25∶5 50∶45∶5 30∶65∶5 5.49 5.18 5.16 38.64 43.86 41.46 0.32 0.32 0.27

由表2可知,发酵7 d后不同原料比例发酵液中可溶性固形物含量均>5%,其中玉米粉∶豆粕∶米糠粕质量比为50∶45∶5时,总酸最高,为43.86 g/L。红茶菌发酵产酸主要与淀粉的利用有关,从原料比例对产酸的影响分析,蛋白含量过高,会降低总酸得率,而蛋白含量在一定范围能促进产酸。对比不同原料比例发酵时发酵液中的氨基酸态氮含量,其中玉米粉∶豆粕∶米糠粕质量比为70∶25∶5时,氨基酸态氮含量最高,为0.32 g/L;其次为玉米粉∶豆粕∶米糠粕质量比为50∶45∶5时,氨基酸态氮含量为0.32 g/L,两者的氨基酸态氮含量相差不大。随着豆粕比例增加,原料中蛋白含量也相应增加,但发酵液中氨基酸态氮含量并没有明显增加,而氨基酸态氮含量与原料蛋白的水解及利用有关,说明酸性蛋白酶虽然对蛋白有一定水解能力,但对豆粕、米糠粕这类原料的蛋白水解能力有限;另一方面说明红茶菌对蛋白的利用转化有限。此外,随发酵时间延长,酸度增加,酸性蛋白酶活性有减少的可能。对比不同原料比例发酵时发酵液中的可溶性固形物含量,在原料淀粉含量较高时可溶性固形物含量较高,表明淀粉的水解及进一步发酵对发酵液中可溶性固形物含量的影响更大。液态发酵醋与固态发酵醋的主要区别之一就是其中氨基酸态氮含量极低。为改善红茶菌发酵谷物醋的效果,可以采用二次加入酸性蛋白酶,及在初始原料发酵(pH近中性)中添加中性蛋白酶的方式,进一步探讨蛋白酶对红茶菌发酵的影响。

2.2 不同酶制剂比例对谷物醋发酵的影响

2.2.1 不同酶制剂比例对可溶性固形物含量的影响

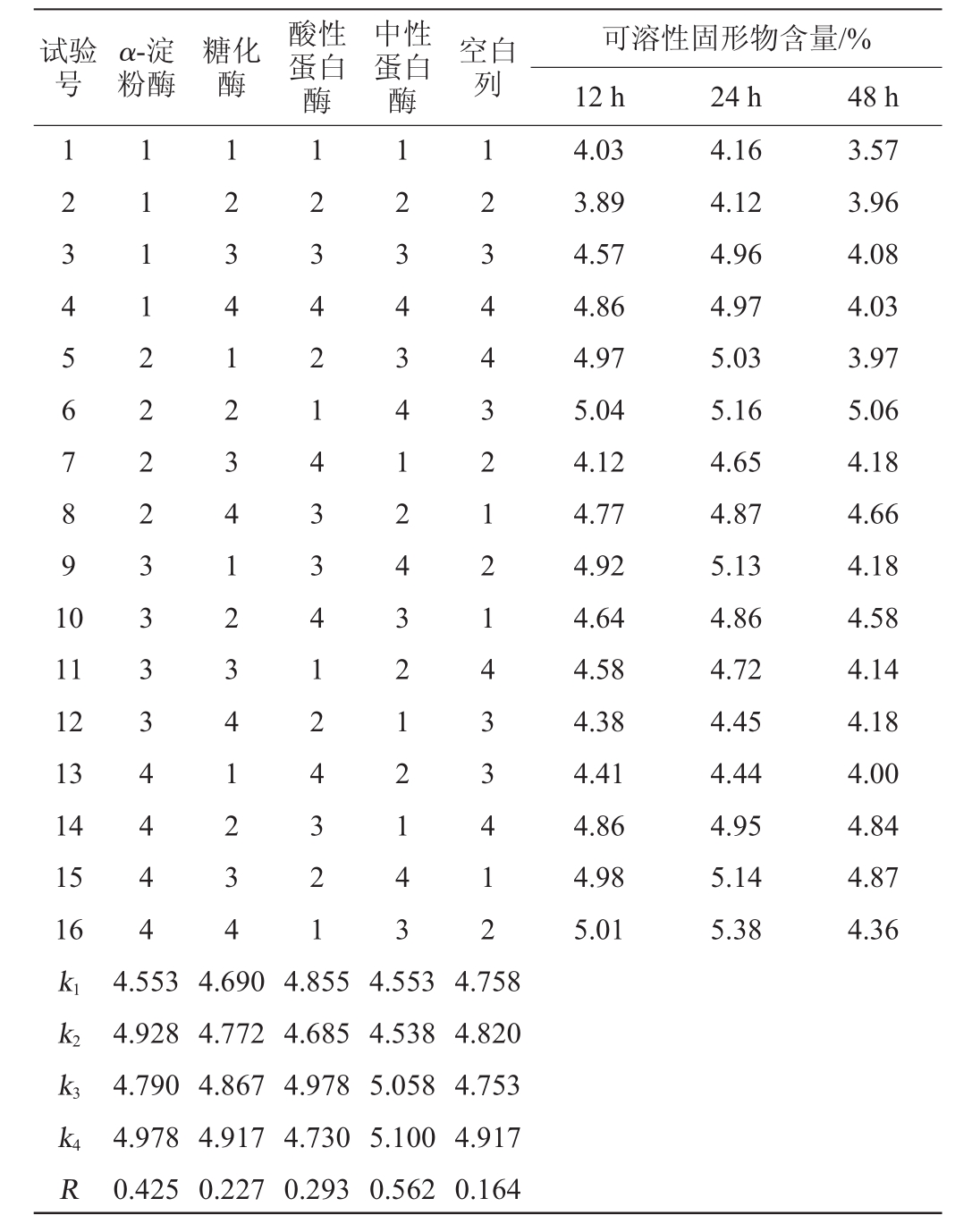

不同酶制剂比例对可溶性固形物含量的影响结果如表3所示。

由表3可知,16组水解液中可溶性固形物的含量均在液化糖化24 h时达到最高,其中最高的为第16组,达到5.38%,此后随时间延长,到达48 h时可溶性固形物含量不再明显改变,且与24 h时含量相比,略有下降。发酵液中的可溶性固形物含量主要与水解或发酵后产生的可溶性成分有关。发酵初期,原料中的淀粉逐渐水解为可溶性糊精、低聚糖、葡萄糖等;蛋白水解产生多肽、氨基酸等。以24 h的可溶性固形物含量为评价指标进行极差分析,其中α-淀粉酶0.4%、糖化酶0.4%、酸性蛋白酶0.3%、中性蛋白酶1.00%时,发酵液中可溶性固形物含量最高。从极差来看,对可溶性固形物含量影响从大到小依次为中性蛋白酶>α-淀粉酶>酸性蛋白酶>糖化酶。表明在0~24 h,主要是α-淀粉酶液化及中性蛋白酶的水解起主要作用,初始pH近中性,有利于中性蛋白酶的水解,部分蛋白分解为可溶性小肽或氨基酸;α-淀粉酶对淀粉的液化作用也增加了可溶性固形物的含量。

表3 以可溶性固形物含量为评价指标优化酶制剂比例正交试验结果与分析

Table 3 Results and analysis of orthogonal experiments for enzyme ratio optimization using soluble solids content as evaluation index

试验号α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶空白列可溶性固形物含量/%12 h 24 h 48 h 12 3 4567891 0 11 12 13 14 15 16 1 1 1 1 2 2 2 2 3 3 3 3 4 4 4 4 12 3 412341234 1 234 1 2 3 4 2 1 4 3 3 4 1 2 4 3 2 1 12 3 434124321 2 143 1 2 3 4 4 3 2 1 2 1 4 3 3 4 1 2 4.03 3.89 4.57 4.86 4.97 5.04 4.12 4.77 4.92 4.64 4.58 4.38 4.41 4.86 4.98 5.01 4.16 4.12 4.96 4.97 5.03 5.16 4.65 4.87 5.13 4.86 4.72 4.45 4.44 4.95 5.14 5.38 3.57 3.96 4.08 4.03 3.97 5.06 4.18 4.66 4.18 4.58 4.14 4.18 4.00 4.84 4.87 4.36 k1 k2 k3 k4 R 4.553 4.928 4.790 4.978 0.425 4.690 4.772 4.867 4.917 0.227 4.855 4.685 4.978 4.730 0.293 4.553 4.538 5.058 5.100 0.562 4.758 4.820 4.753 4.917 0.164

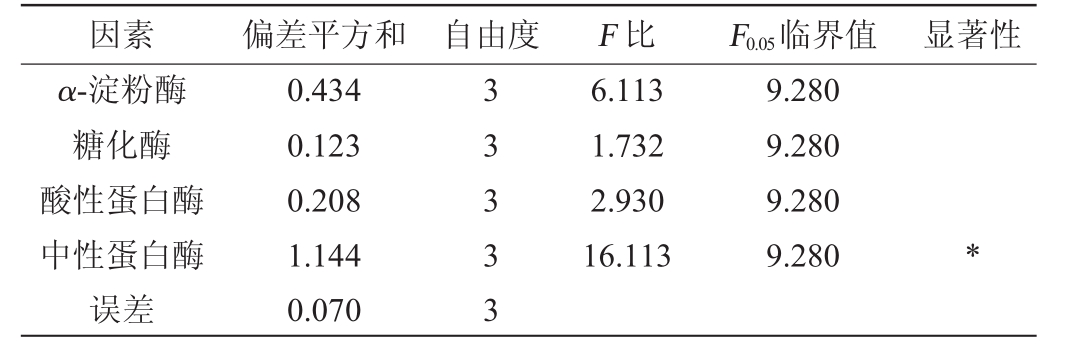

以24 h的可溶性固形物含量为评价指标,进行正交试验结果方差分析,结果如表4所示。由表4可知,中性蛋白酶对可溶性固形物含量有显著性影响(P<0.05),其他因素对结果无显著影响(P>0.05)。

表4 以发酵24 h可溶性固形物含量为评价指标的正交试验结果方差分析

Table 4 Variance analysis of orthogonal experiments results using soluble solids content after fermentation 24 h as evaluation index

注:“*”表示对结果影响显著(P<0.05)。下同。

因素 偏差平方和 自由度 F比 F0.05临界值 显著性α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶误差0.434 0.123 0.208 1.144 0.070 33333 6.113 1.732 2.930 16.113 9.280 9.280 9.280 9.280 *

2.2.2 酶制剂比例对总酸含量的影响

谷物醋发酵到7 d、14 d时进行总酸(以乙酸计)含量的测定,考察不同酶制剂比例对发酵14 d时总酸含量的影响,结果见表5。

表5 以总酸含量作为评价指标优化酶制剂比例正交试验结果与分析

Table 5 Results and analysis of orthogonal experiments for enzyme ratio optimization using total acid content as evaluation index

试验号粉酶糖化酶酸性蛋白酶α-淀 中性蛋白酶 空白总酸含量/(g·L-1)7 d 14 d 1234567891 0 11 12 13 14 15 16 1111222233334444 1234123412341234 1234214334124321 1234341243212143 1234432121433412 9.81 8.45 7.24 6.37 8.69 9.12 16.9 9.77 5.49 6.24 10.6 9.88 6.57 12.6 9.77 9.46 44.2 42.8 41.7 39.9 43.5 44.0 48.2 41.5 39.7 44.5 48.9 42.4 46.1 46.8 46.9 42.8 k1k2k3k4R 42.150 44.300 43.875 45.650 3.500 43.375 44.525 46.425 41.650 4.775 44.975 43.900 42.425 44.675 2.550 45.400 44.825 43.125 42.625 2.775 44.275 43.375 43.550 44.775 1.400

由表5可知,随着发酵时间的延长,发酵液总酸在逐渐升高。将发酵14 d的总酸含量正交试验结果进行极差分析,其中α-淀粉酶0.4%、糖化酶0.3%、酸性蛋白酶0.1%、中性蛋白酶1.00%时总酸含量最大。从极差来看,对总酸含量影响从大到小依次为糖化酶>α-淀粉酶>中性蛋白酶>酸性蛋白酶。从酸的转化来说,酸性产物主要与可发酵性糖的含量有关,α-淀粉酶主要将淀粉原料液化为糊精等低聚糖,而糖化酶则将糊精、低聚糖等进一步转化为可发酵的葡萄糖。糖化酶水解产生的葡萄糖含量越高,则产酸越多。

以发酵14 d时总酸含量为评价指标,进行正交试验结果方差分析,结果如表6所示。由表6可知,糖化酶对谷物醋成品总酸含量的具有影响显著性(P<0.05),其他因素对结果无显著影响(P>0.05)。

表6 以发酵14 d总酸含量为评价指标的正交试验结果方差分析

Table 6 Variance analysis of orthogonal experiments results using total acid content after fermentation 14 d as evaluation index

因素 偏差平方和 自由度 F比 F0.05临界值 显著性α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶误差25.002 48.277 15.587 21.187 5.080 33333 4.925 9.509 3.070 4.173 9.280 9.280 9.280 9.280*

2.2.3 酶制剂比例对不挥发酸含量的影响

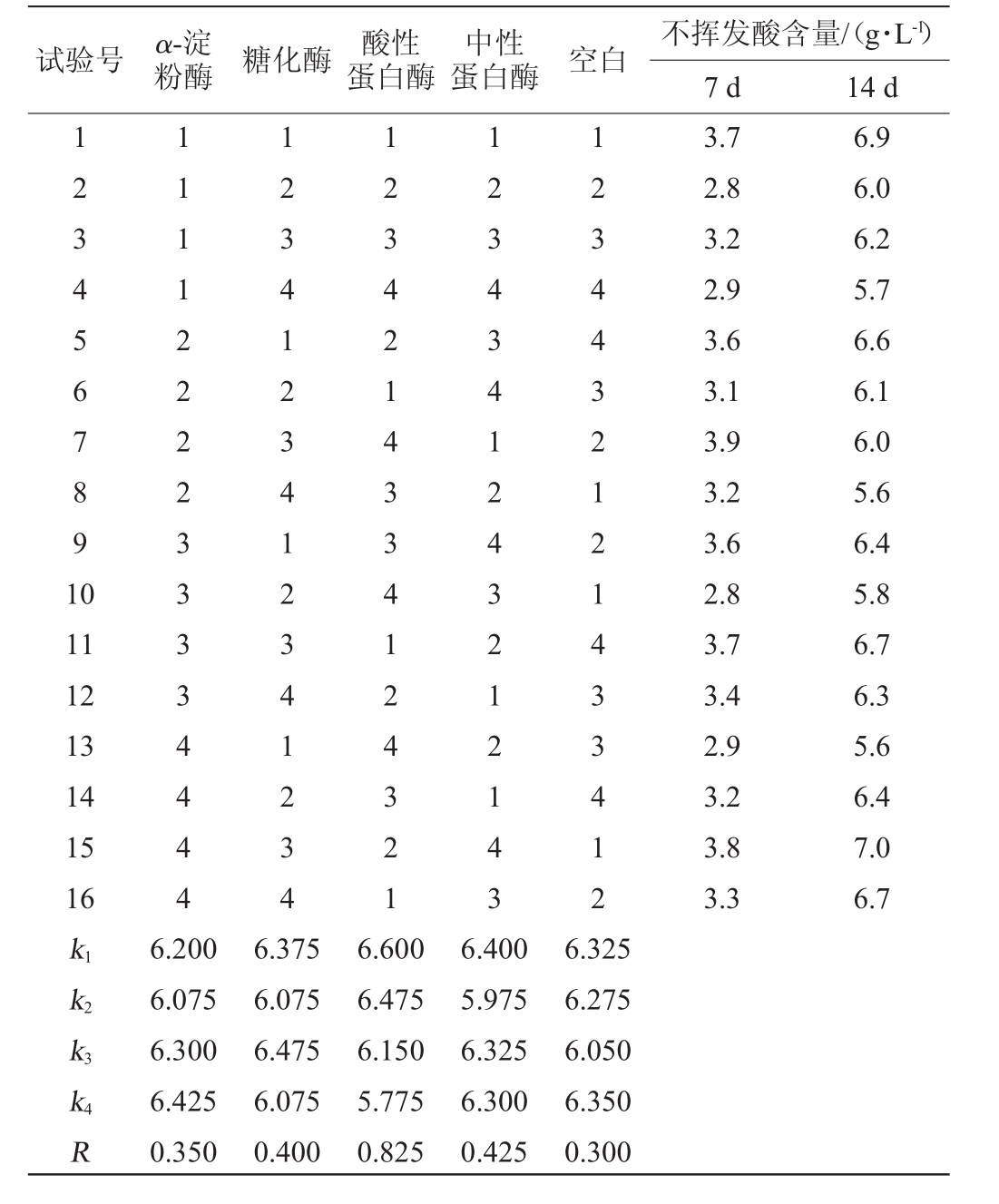

分别于发酵到7 d、14 d时进行不挥发酸含量的测定,考察不同酶制剂比例对发酵14 d时不挥发酸含量的影响,结果见表7。

表7 以不挥发酸作为评价指标优化酶制剂比例正交试验结果与分析

Table 7 Results and analysis of orthogonal experiments for enzyme ratio optimization using non-volatile acid content as evaluation index

试验号 α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶 空白不挥发酸含量/(g·L-1)7 d 14 d 1234567891 0 11 12 13 14 15 16 1111222233334444 1234123412341234 1234214334124321 1234341243212143 1234432121433412 3.7 2.8 3.2 2.9 3.6 3.1 3.9 3.2 3.6 2.8 3.7 3.4 2.9 3.2 3.8 3.3 6.9 6.0 6.2 5.7 6.6 6.1 6.0 5.6 6.4 5.8 6.7 6.3 5.6 6.4 7.0 6.7 k1k2k3k4R 6.200 6.075 6.300 6.425 0.350 6.375 6.075 6.475 6.075 0.400 6.600 6.475 6.150 5.775 0.825 6.400 5.975 6.325 6.300 0.425 6.325 6.275 6.050 6.350 0.300

由表7可知,随着发酵时间的延长,发酵液中不挥发酸含量在逐渐升高。将发酵14 d的不挥发酸含量正交试验结果进行极差分析,其中淀粉酶0.4%、糖化酶0.3%、酸性蛋白酶0.1%、中性蛋白酶1.00%时影响最大,从极差来看,对不挥发酸含量影响从大到小依次为酸性蛋白酶>中性蛋白酶>糖化酶>α-淀粉酶。不挥发酸的产生受多方面的影响,主要由乳酸菌等发酵产生,从极差值的大小分析,各种酶制剂浓度变化时极差值变化不大,说明酶制剂浓度变化对不挥发酸含量影响较小。

以发酵14 d时不挥发酸含量为评价指标,进行正交试验结果方差分析如表8所示。由表8可知,各种酶制剂的添加对发酵谷物醋成品中不挥发酸含量的影响均不显著(P>0.05)。不挥发酸主要为乳酸、柠檬酸等有机酸,采用红茶菌发酵后,发酵成品中酸主要以挥发性酸为主。不挥发酸含量的高低一定程度上决定了食醋的风味。当不挥发酸含量高时,食醋会有浓郁的香气,酸度口感柔和;如果其含量较低,食醋就会有刺鼻的气味,口感刺激酸涩。GB 18187—2000《酿造食醋》[25]中规定了固态发酵食醋中不挥发酸含量(以乳酸计g/L)≥5 g/L,而对液态发酵食醋不做规定。采用红茶菌发酵谷物醋,发酵工艺简单,其中发酵14 d后各组谷物醋中不挥发酸含量能达到5.6 g/L以上。通过进一步调整发酵菌种,接入红茶菌的同时,接入乳酸菌,提高乳酸菌在菌群中的比例,有望进一步提高不挥发酸含量。

表8 以发酵14 d不挥发酸含量作为评价指标正交试验结果方差分析

Table 8 Variance analysis of orthogonal experiments results using non-volatile acid content after fermentation 14 d as evaluation index

因素 偏差平方和 自由度 F比 F0.05临界值 显著性α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶误差2.253 0.847 3.923 1.663 3.110 3 3 3 3 3 0.724 0.272 1.261 0.534 9.280 9.280 9.280 9.280

2.2.4 酶制剂比例对氨基酸态氮含量的影响

分别于发酵到7 d、14 d时进行发酵液中氨基酸态氮含量的测定,考察不同酶制剂比例对14 d时红茶菌发酵谷物醋中氨基酸态氮含量的影响,进行正交试验直观分析,结果见表9。

由表9可知,随着发酵时间的延长,发酵液氨基酸态氮含量在逐渐升高。将发酵14 d的氨基酸态氮含量正交试验结果进行极差分析,其中淀粉酶0.1%、糖化酶0.1%、酸性蛋白酶0.3%、中性蛋白酶1.00%时影响最大。从极差来看,影响氨基酸态氮含量从大到小依次为中性蛋白酶>酸性蛋白酶>α-淀粉酶>糖化酶。蛋白酶主要对蛋白起水解作用,从而会直接影响到氨基酸态氮含量,其中中性蛋白酶作用要大于酸性蛋白酶,主要分析有两方面原因,初始发酵阶段pH近中性,适合中性蛋白酶作用,其次中性蛋白酶的添加比例比较高,最高1%,从而增加了原料中蛋白的水解比例。从另一方面说明,选择适合于原料水解的蛋白酶将有利于提高氨基酸态氮含量。与表2中只添加一次酸性蛋白酶的方式比(酸性蛋白酶0.3%,氨基酸态氮含量为0.32 g/L),表9中各组试验方案采用了在发酵过程中两次添加酸性蛋白酶的方式,氨基酸态氮含量有了明显的提高,如表9中试验1仅添加了两次酸性蛋白酶(第一次0.1%,第二次0.2%),氨基酸态氮含量达到0.67 g/L,远高于一次添加法,表明采用二次添加酸性蛋白酶法能有效提高红茶菌谷物醋中氨基酸态氮含量。而表9试验7发酵后氨基酸态氮含量最高,达到0.76 g/L,其工艺中添加了两次酸性蛋白酶(第一次0.3%,第二次0.2%),且添加中性蛋白酶1.00%,表明提高酸性蛋白酶添加量和添加中性蛋白酶有利于提高氨基酸态氮含量。

表9 以氨基酸态氮含量为评价指标优化酶制剂比例正交试验结果与分析

Table 9 Results and analysis of orthogonal experiments for enzyme ratio optimization using amino acid nitrogen content as evaluation index

试验号 α-淀粉酶糖化酶酸性蛋白酶中性蛋白酶 空白氨基酸态氮含量/(g·L-1)7 d 14 d 1234567891 0 11 12 13 14 15 16 1111222233334444 1234123412341234 1234214334124321 1234341243212143 1234432121433412 0.47 0.48 0.55 0.62 0.61 0.54 0.51 0.53 0.62 0.57 0.52 0.49 0.62 0.58 0.59 0.55 0.67 0.65 0.74 0.74 0.67 0.73 0.68 0.67 0.76 0.65 0.61 0.60 0.67 0.68 0.67 0.70 k1k2k3k4R 0.700 0.688 0.655 0.680 0.045 0.693 0.677 0.675 0.677 0.018 0.677 0.647 0.713 0.685 0.066 0.658 0.650 0.690 0.725 0.075 0.665 0.698 0.685 0.675 0.033

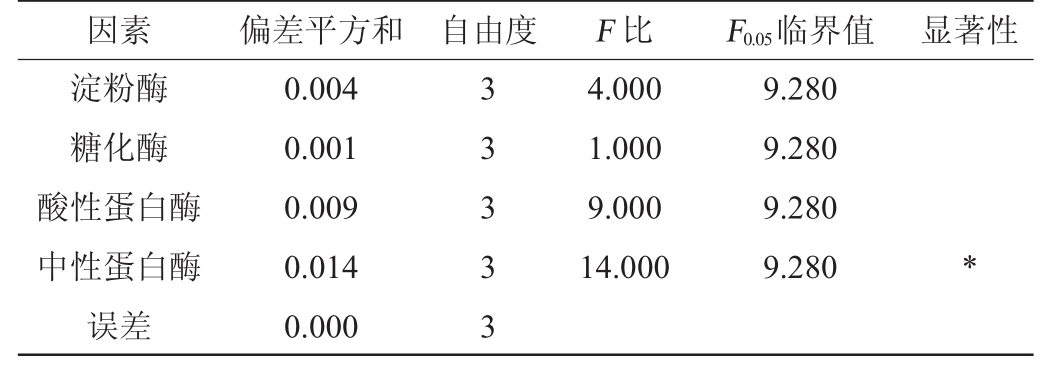

以发酵14 d时氨基酸态氮含量为评价指标,进行正交试验结果方差分析,结果见表10。由表10可知,中性蛋白酶对氨基酸态氮含量影响为显著性差异(P<0.05),其他因素对结果无显著影响(P>0.05)。利用中性蛋白酶处理原料及在发酵过程中加入酸性蛋白酶可以提高原料中蛋白质的利用率。从蛋白质的转化情况看,蛋白质的转化还不是特别理想,后期可通过进一步选用高活性蛋白酶,专一性水解谷物、豆粕、米糠粕等原料中的蛋白质的蛋白酶,来进一步提高产品中的氨基酸态氮含量。

表10 以发酵14 d氨基酸态氮含量作为评价指标正交试验结果方差分析

Table 10 Variance analysis of orthogonal experiments results using amino acid nitrogen content after fermentation 14 d as evaluation index

因素 偏差平方和 自由度 F比 F0.05临界值 显著性淀粉酶糖化酶酸性蛋白酶中性蛋白酶误差0.004 0.001 0.009 0.014 0.000 3 3 3 3 3 4.000 1.000 9.000 14.000 9.280 9.280 9.280 9.280 *

综合考虑不同酶制剂添加对可溶性固形物含量、总酸、不挥发酸、氨基酸态氮含量的影响,并以总酸、氨基酸态氮含量作为主要考察指标。确定糖化酶添加量为0.3%,α-淀粉酶添加量为0.4%,中性蛋白酶添加量为1.00%,酸性蛋白酶0.3%(第一次添加量)。在此最佳条件下接种5%红茶菌发酵,制的谷物醋总酸含量为47.90 g/L,不挥发酸含量为6.62 g/L,氨基酸态氮含量为0.72 g/L。

3 结论

与采用自然接种的传统工艺及采用先接种酵母进行酒精发酵、再接种醋酸菌进行醋酸发酵工艺相比,采用红茶菌发酵制醋,工艺简单,结合酶解技术,直接接种发酵14 d,可达到所需酸度。采用接种5%红茶菌发酵法,各种酶在发酵初期的最佳添加量:α-淀粉酶0.4%、糖化酶0.3%、中性蛋白酶1.00%、酸性蛋白酶0.3%(第一次添加量)。在此最佳酶制剂添加条件下,红茶菌发酵制得的谷物醋总酸含量为47.90 g/L,不挥发酸含量为6.62 g/L,氨基酸态氮含量为0.72 g/L。说明红茶菌在谷物原料发酵制醋中的应用是可行的。

从原料比例来说,适当提高蛋白原料的比例有利于提高谷物醋中氨基酸态氮含量,但蛋白原料过高,会导致氨基酸态氮含量没有明显增加而发酵获得谷物醋酸度也降低。从兼顾产酸及氨基酸态氮含量方面分析,适当增加原料比例中蛋白含量即可,选择能专一有效分解原料蛋白的蛋白酶将是一个更适宜的途径。总之,可以通过增加乳酸菌接种量,调整红茶菌群乳酸菌数及进一步选用高活性、专一性蛋白水解酶来提高成品中不挥发酸、氨基酸态氮含量,进而起到进一步改善指标及风味的目的。

[1]徐清萍,王光路.食醋生产一本通[M].北京:化学工业出版社,2017:82-107.

[2]魏克强.提高液态发酵食醋生产效率的工艺研究与应用[J].中国酿造,2011,30(6):170-173.

[3]胡文浪.关于提高液态发酵食醋质量的探讨[J].中国酿造,2005,24(8):40-43.

[4]李文,王陶,谢昊讯,等.耐高温、高醇醋酸菌筛选、鉴定及低能离子选育[J].中国食品学报,2018,18(8):107-114.

[5]张月阳,李海峰,曹健,等.高耐受性醋酸菌的研究和应用进展[J].中国酿造,2017,36(11):11-14.

[6]吕艳歌,马海乐,李云亮,等.山西老陈醋产酸菌的分离鉴定及系统学分析[J].中国食品学报,2013,13(12):163-171.

[7]许伟.镇江香醋醋酸发酵过程微生物群落及其功能分析[D].无锡:江南大学,2011.

[8]WU J J,MA Y K,ZHANG F F,et al.Biodiversity of yeasts,lactic acid bacteria and acetic acid bacteria in the fermentation of"Shanxi aged vinegar",a traditional Chinese vinegar[J].Food Microbiol,2012,30(1):289-297.

[9]陶京兰,陆震鸣,王宗敏,等.实时荧光定量PCR监测镇江香醋醋酸发酵过程中微生物变化[J].食品与发酵工业,2013,39(2):156-160.

[10]AI M,QIU X,HUANG J,et al.Characterizing the microbial diversity and major metabolites of Sichuan bran vinegar augmented by Monascus purpureus[J].Int J Food Microbiol,2019,292(2):83-90.

[11]陈珍金,郭伟灵,贾瑞博,等.柿子醋液态发酵工艺优化及澄清剂对柿子醋品质的影响[J].中国酿造,2017,36(7):63-66.

[12]张玉梅,卢红梅,苏佳,等.液态法发酵薏仁碎米食醋的研究[J].食品工业科技,2017,38(15):30-34,44.

[13]李宝磊,张丽,马广辉,等.红茶菌的国内外研究进展[J].饮料工业,2018,21(2):67-69.

[14]李培睿,张晓伟.红茶菌研究进展[J].许昌学院学报,2014,33(5):79-81.

[15]张虎成,张征田,辛秀兰.红茶菌中微生物的分离与鉴定[J].食品研究与开发,2011,32(10):138-142.

[16]高茜,黄燕华,汪倩倩,等.红茶菌中乳酸菌的筛选及其生长特性[J].乳业科学与技术,2018,41(2):5-10.

[17]张泽生,王春龙,刘清岱,等.扩增子测序技术分析红茶菌中优势微生物的研究[J].食品研究与开发,2016,37(16):185-188.

[18]林娟,叶秀云,曹泽丽,等.“红茶菌”中微生物的分离及纯菌混合发酵生产[J].中国食品学报,2015,15(2):39-48.

[19]丁艳如,朱忠顺,陈爽,等.红茶菌发酵液的有机酸组成分析[J].食品科技,2016,41(5):291-295.

[20]陈雪娇,曲冬梅,单胜艳,等.不同发酵工艺对红茶菌有效成分的影响[J].饮料工业,2019,22(1):21-25.

[21]SHABAZI H,GAHRUIE H H,GOLMAKANI M T,et al.Effect of medicinal plant type and concentration on physicochemical,antioxidant,antimicrobial,and sensorial properties of kombucha[J].Food Sci Nutr,2018,6(8):2568-2577.

[22]梅瀚杰,胡文峰.国内外红茶菌研究进展[J].食品工业科技,2018,39(17):335-341,351.

[23]中华人民共和国卫生部,中国国家标准化管理委员会.GB/T 5009.41—2003食醋卫生标准的分析方法[S].北京:中国标准出版社,2003.

[24]中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局.GB 5009.235—2016食品安全国家标准食品中氨基酸态氮的测定方法[S].北京:中国标准出版社,2016.

[25]国家质量技术监督局.GB 18187—2000酿造食醋[S].北京:中国标准出版社,2000.