黄豆酱是我国传统发酵食品,具有独特的咸鲜感官特性和丰富的营养成分,是人们日常生活必备调味品之一[1]。酱渣是酱油生产过程中的主要副产物,一般每生产1 kg酱油会产生0.67 kg酱渣[2]。据调味品协会统计,我国每年酿造酱油产生的黄豆酱油渣将近22万t左右[3]。酱渣中含有约25%粗蛋白,9.7%粗脂肪和13.5%粗纤维,还含有大豆异黄酮、蛋白黑素、大豆皂甙等功能成分[4]。但酱渣含盐量高(约14%),且脱盐工艺复杂,成本高,难以大范围应用。目前,除少量酱渣用作饲料[5]、肥料[6]及有效成分提取[7-8]外,大部分作为废弃物丢掉,既造成资源浪费,又污染环境,造成土壤盐化[9]。因此,充分利用酱渣中的有用物质,探索其在食品加工中的新用途就显得尤为重要。

目前,酱渣在食品加工中的应用研究较少,主要集中在酱油及香精香料生产上。沈晗[10]通过超声辅助双酶分步酶解、多肽分离纯化和美拉德反应,将酱渣蛋白酶解物转化为酱香风味物质增强剂,具有较强的抗氧化活性。吴昊[11]利用蛋白酶酶解酱渣与原料混合制曲进行酱油酿造,其原料利用率和酱油产出率有所提高,风味物质组成接近全原料发酵的酱油,降低了成本。庄桂等[12]利用醋渣和酱渣代替50%~60%的麸皮,制备双菌种成曲,与酵母培养物酿造鲜味剂,产品质量符合国标GB18186—2000《酿造酱油》标准。CHA Y J[13]以酱渣水解液为原料,加入0.5%果糖、0.33%谷氨酸、0.99%脯氨酸、0.42%蛋氨酸和0.41%甘氨酸,制备反应型风味酱油。刘敏莉等[14]利用鱼、虾加工副产物与酱渣进行液态法发酵制造速酿鱼酱油,色泽通透、风味鲜美。

本研究通过在黄豆酱发酵过程中添加不同比例的酱渣,研究了成品黄豆酱的氨基酸态氮含量、色度、质构、风味物质及总体感官评分等指标变化,旨在阐明酱渣的不同添加比例对黄豆酱关键营养成分、风味物质及感官品质的影响,为实现酱渣在黄豆酱生产中的高值化利用提供依据,在提高酱渣资源的利用率、降低企业生产成本及解决环境污染问题等方面具有一定的参考意义。

1 材料与方法

1.1 材料与试剂

1.1.1 原料

酱渣(以黄豆和炒小麦为主要原料,接种米曲霉等微生物,经高盐稀态发酵得到的酱醪压榨后得到酱油及酱渣)、米曲霉(Aspergillusoryzae)沪酿3.042:天津市利民调料有限公司;面粉、黄豆、食盐、商品酱1、商品酱2、商品酱3:市售。

1.1.2 化学试剂

硝酸银:西格玛奥德里奇贸易有限公司;铬酸钾:天津市北方天医化学试剂厂;石油醚、2-(N-吗啉代)乙烷磺酸、热稳定α-淀粉酶(20 000 U/mL)、蛋白酶(50万U/g)、淀粉葡萄糖苷酶(10万U/g):北京索莱宝科技有限公司;甲醛:天津市江天化工技术有限公司。所有试剂均为分析纯或生化试剂。

1.2 仪器与设备

CM-5型色差仪:柯尼卡美能达有限公司;TA.XT.Plus型质构仪:英国Stable MicroSystem公司;GCMS-QP2010 Ultra气质联用仪:日本岛津公司。

1.3 实验方法

1.3.1 黄豆酱加工工艺流程及操作要点

操作要点:

浸泡:将洗净的黄豆浸泡8~12 h,至豆粒吸足水分。

蒸煮:121℃处理8~10min,以豆粒内部熟透又能保持完整形态为宜。

冷却接种:黄豆冷却至40℃,按豆面质量比4∶1加入面粉,种曲接种量0.04%,混合均匀。

制曲:曲料装盘置于培养箱,制曲温度30℃,中间翻曲两次,直至大曲呈现均匀的黄绿色。

酱醪发酵:加入适量无菌酱渣和盐水混合,40℃恒温发酵30 d,即得黄豆酱。

1.3.2 实验设计

添加1%、3%、5%、7%、9%酱渣替代大曲,将混合曲料与盐水(15~16 °Bé)以1.0∶0.9的比例混合制成酱醪,发酵制备黄豆酱。考察添加酱渣对黄豆酱氨基酸态氮、风味物质、色差、质构和感官等指标的影响。

1.3.3 分析检测

采用银量法测定酱渣盐分含量[15];采用凯氏定氮法测定酱渣蛋白质含量;采用甲醛滴定法测定酱渣及黄豆酱氨基酸态氮含量[16];采用酸度计法测定酱渣总酸含量;采用索式抽提法测定酱渣脂肪含量[17];参照GB 5009.88—2014测定酱渣膳食纤维含量[18];参照GB 5009.4—2016《食品中灰分的测定》测定酱渣灰分含量[19];采用色差仪测定黄豆酱色度明亮度(L*值)和红绿值(a*值);利用质构仪测定黄豆酱硬度、稠度及黏性,其测定条件为:A/BE-d35探头,测前速度5 mm/s,测试速度1 mm/s,测后速度10 mm/s,测试距离25 mm,触发点负载5 g。

1.3.4 黄豆酱风味物质分析

采用固相微萃取(solid phase microextraction,SPME)-气质联用(gas chromatography-mass spectrometry,GC-MS)对黄豆酱中的风味物质进行测定[20]。

SPME萃取条件:在样品瓶内加入5g酱样品,0.5gNaCl及5 mL去离子水,55℃水浴下磁力搅拌20 min,经SPME萃取头吸附30 min,解吸15 min。

GC条件:采用程序升温,起始温度40℃,持续3 min后,以4℃/min的速度上升到150℃,再以8℃/min的速度上升到250℃。进样口的温度是250℃,载气为氮气(N2)。

MS条件:接口温度220℃,离子源温度200℃,电子电离(electronic ionization,EI)源,电子能量70 eV,质量扫描范围为33~450 m/z。

定性定量分析:将质谱仪记录的质谱图和计算机检索谱库标准质谱图进行对照,鉴定、分析化合物,确定豆酱的风味物质,并以面积归一化法测定其相对含量。

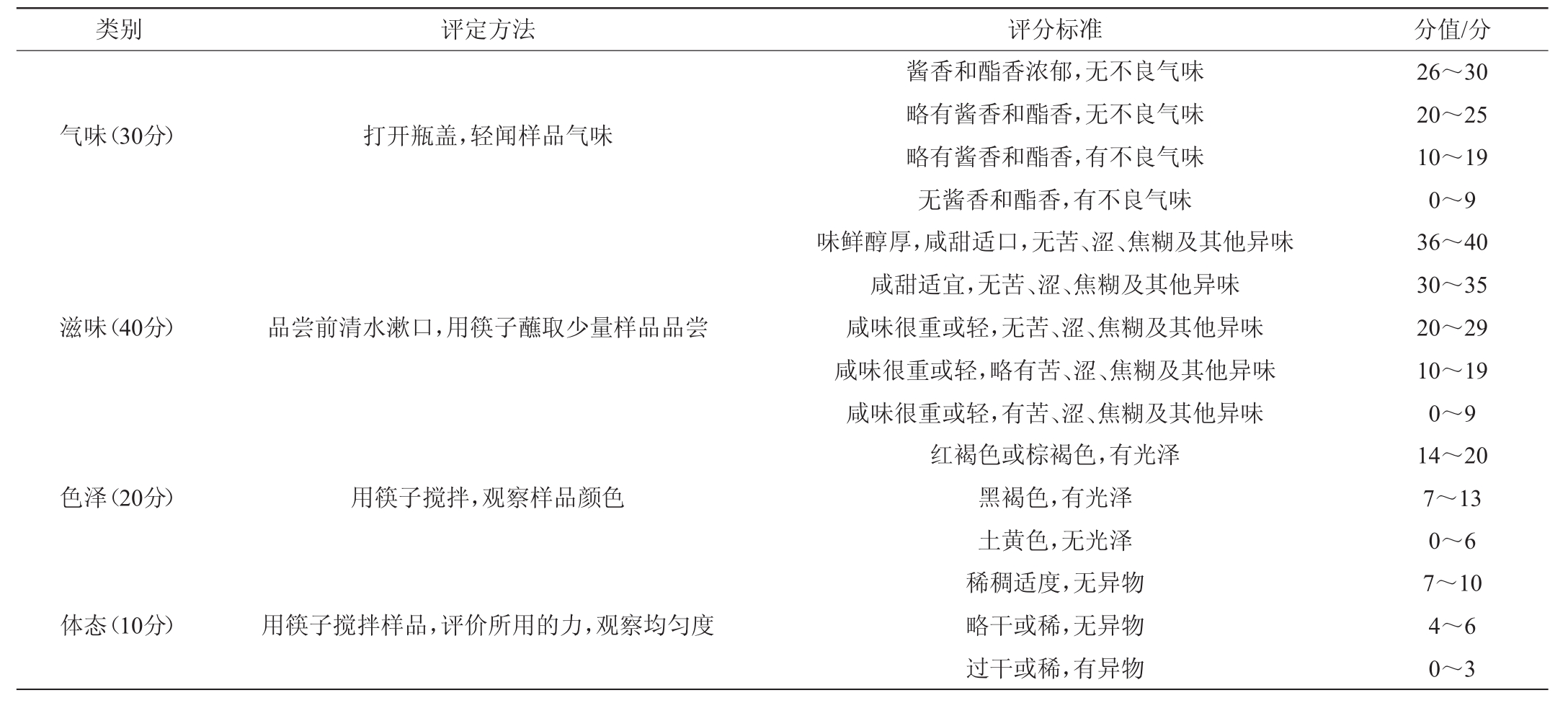

1.3.5 黄豆酱感官评定

根据国标GB/T 24399—2009《黄豆酱》[21]感官要求制定感官评定标准(见表1),满分100分,由12名经专业培训的人员进行感官评价。

表1 豆酱感官评定标准

Table1 Sensory evaluation standards of soybean paste

?

1.3.6 统计学分析

实验数据采用SPSS 24.0软件进行统计学分析。

2 结果与分析

2.1 酱渣成分分析

酱渣成分分析结果见表2。由表2可知,酱渣中含有丰富的蛋白质(20.99%)、膳食纤维(23.42%)、粗脂肪(31.16%)、较高的氨基酸态氮(0.65 g/100 g)、总酸(1.64 g/100 g)及盐分(14%)含量,与张旭等[22]测定结果相比,本实验所用酱渣中的蛋白质含量略低,而粗脂肪含量是其2.9倍,这可能是酱油酿造原料及加工工艺不同所致。酱渣中氨基酸态氮和总酸作为酱类调味品中主要呈味物质,能够作为反应底物进一步参与风味的形成。在豆酱中添加酱渣,不仅能够改善其风味,还能够替代部分食盐,可降低生产成本。

表2 酱渣(干基)成分分析结果

Table2 Results of composition analysis of soy sauce residue(dry basis)

?

2.2 添加酱渣对黄豆酱氨基酸态氮的影响

图1 添加酱渣对黄豆酱氨基酸态氮含量的影响

Fig.1 Effect of soy sauce residue addition on amino nitrogen contents in soybean paste

氨基酸是黄豆酱中重要的呈味物质,同时还参与合成高级醇和酯类等风味物质,因此,氨基酸态氮是发酵型豆制品的主要品质指标[23]。添加酱渣对黄豆酱氨基酸态氮的影响结果见图1。

由图1可知,与无酱渣添加对照组相比,酱渣添加量在1%~9%范围内,添加酱渣会降低黄豆酱中氨基酸态氮含量,酱渣添加量为5%时,氨基酸态氮下降5.08%,添加9%时下降12.71%,这可能是由于酱渣部分替代成曲后,一方面,导致酱醅蛋白质含量降低,另一方面,由于酱渣未参与制曲,替代成曲后降低了酱醅中的酶活,导致蛋白质酶解产物氨基酸态氮含量的下降。当酱渣添加量在3%时,氨基酸态氮含量和对照组相比无显著性差异(P>0.05)。

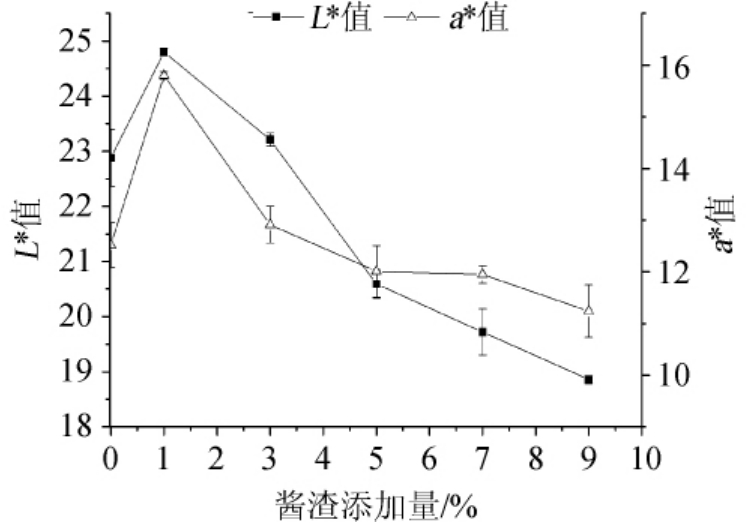

2.3 添加酱渣对黄豆酱色度的影响

添加酱渣对黄豆酱色度的影响结果见图2。

由图2可知,当酱渣添加量为1%~3%时,与无酱渣添加对照组比,黄豆酱更有光泽且红色增强;当酱渣添加量为1%时,其红绿值(a*值)和明亮度(L*值)都达到最高,分别为15.80和24.80;当酱渣添加量>1%之后,黄豆酱色泽逐渐变差。这可能是由于酱渣部分代替成曲,降低了原料营养成分及酶活,导致氨基酸及还原糖等美拉德反应底物减少,生成的棕红色色素也随之较少。酱渣本身呈深褐色,少量添加时,与偏黄色的酱共混,能使酱偏红褐色,但添加过多的酱渣可使酱中深色物质变多,并形成黑褐色,感官变差[24]。添加1%酱渣时黄豆酱具有最佳色度值,而添加3%时与对照组保持同等水平。

图2 添加酱渣对黄豆酱色度的影响

Fig.2 Effect of soy sauce residue addition on color of soybean paste

2.4 添加酱渣对黄豆酱质构的影响

添加酱渣对黄豆酱质构的影响结果见表3。

表3 添加酱渣对黄豆酱质构的影响

Table3 Effect of soy sauce residue addition on texture of soybean paste

注:同一列中,不同的字母表示有显著性差异(P<0.05)。

?

由表3可知,黄豆酱的硬度、稠度及黏性指数均随着酱渣添加量在0~9%范围内的增加而增大。当酱渣添加为1%时,各质构指标差异不显著(P>0.05)。豆酱质构的变化与其固形物含量有关[25],随着酱渣添加量在0~9%范围内的增加,固形物含量也随之增加,摩擦力变大,硬度、稠度以及黏性指数增大。国标GB/T 24399—2009《黄豆酱》中对黄豆酱体态的要求为稀稠适度,允许有豆瓣颗粒,无异物,但对硬度、稠度和黏度等指标未作出具体范围要求。一般多采用质构指标与感官评价结合起来对产品进行综合分析。综合表3及表5的结果可以看出,随着酱渣添加量的增加,黄豆酱体态评分逐步降低,但添加量<1%时与对照组相比,两者无显著性差异(P>0.05)。

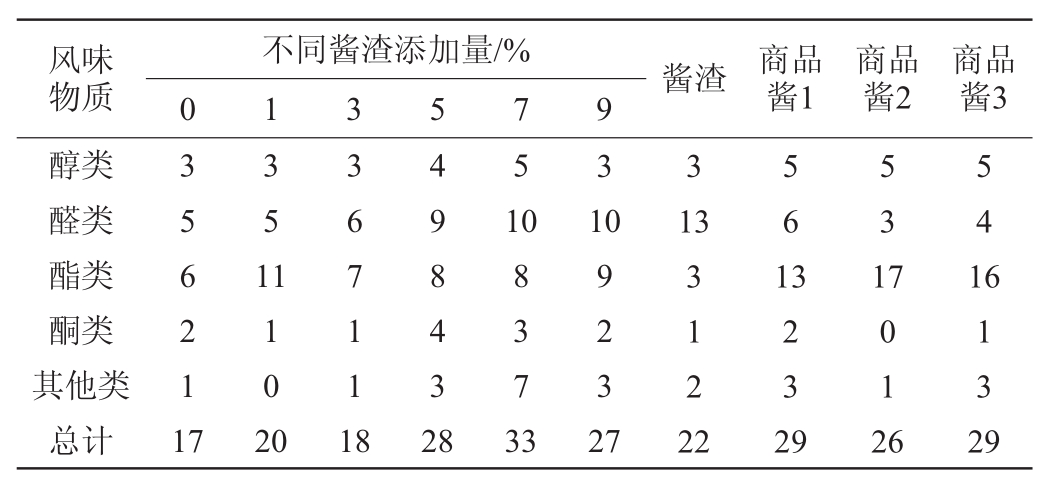

2.5 添加酱渣对黄豆酱风味物质的影响

添加酱渣对黄豆酱风味物质的影响结果见表4。

表4 不同黄豆酱风味物质GC-MS分析结果

Table4 Analysis results of flavor substances in different soybean paste by GC-MS

?

由表4可知,黄豆酱中风味成分主要有醇类、醛类、酯类、酮类及一些呋喃类和烷烃类物质。酱渣本身醛类物质种类非常丰富(13种),相对含量也较高,是构成其风味的主体,这可能与酱渣中高脂肪含量有关[26-27]。添加酱渣组黄豆酱与对照组、商品酱组相比,醛类物质种类相对丰富,达到5~10种,这表明,添加酱渣能明显增加黄豆酱醛类物质,醛类物质的增多(如壬醛具有蜜蜡花的香味,辛醛带有水果香味等)有助于改善黄豆酱的风味。添加酱渣组酯类物质为7~11种,虽不如商品酱丰富,但与对照组相比有所增加,如十六烷酸乙酯,能给其带来奶油香味。醇类、酮类及烷烃等其他风味物质对豆酱风味贡献较小,主要起到调节香味及作为风味前体物质的功能。

总体来看,添加酱渣组均比未添加组风味丰富,添加酱渣>5%时能达到商品酱相同水平,添加酱渣7%时风味物质最丰富,达到33种。

2.6 酱渣添加对黄豆酱感官品质的影响

添加酱渣对黄豆酱感官的影响结果见表5。

表5 酱渣添加量对黄豆酱感官评分的影响

Table5 Effect of soy sauce residue addition on sensory evaluation of soybean paste

?

由表5可知,色泽上,添加<3%酱渣能改善黄豆酱色泽,但与商品酱还有差异,红褐色较浅,可能是由于样品酱发酵时间短,颜色形成不够完全。香味上,添加1%~9%酱渣使风味更佳,与商品酱比相对柔和。滋味上,添加1%~7%酱渣影响较小,酱渣添加量为9%时略显苦味,与商品酱有一定差异,主要是商品酱经过后期调配滋味更加丰富。感官上,样品与商品酱有较大差异,比商品酱略稠,对成品酱采取均质、调配等手段进行改善还有待进一步研究。总之,添加酱渣与未添加酱渣的样品相比较,感官品质有所改善,酱渣添加3%~5%为宜。

3 结论

本研究在黄豆酱发酵中添加酱渣后比较氨基酸态氮、色差、质构、感官和风味物质等品质指标的变化。结果表明,添加1%~3%酱渣时,黄豆酱中氨基酸态氮含量较对照组无显著差异(P>0.05);酱渣添加量为1%时,黄豆酱色泽最佳,质构各项指标均与对照组无显著差异(P>0.05);在添加酱渣1%~9%范围内,利于丰富风味物质及提高感官评分,其中酱渣添加量7%时,风味物质种类最丰富,达到33种;酱渣添加量为3%时,感官评分最高,为75.42分。综合分析,添加3%酱渣时不会影响黄豆酱品质,且风味物质及感官指标与对照组比较具有一定优势。在以上研究的基础上,可考虑在发酵过程中接种耐盐的乳酸菌及酵母菌[28,29]或与红曲米复配[30]进一步提高黄豆酱感官品质。本研究可为酱渣在黄豆酱中的应用提供参考,对酱渣在食品加工中的高值化应用具有一定的参考意义。

[1]王立伟,王琳,王山,等.豆酱生产工艺条件优化的研究[J].安徽农业科学,2014,42(3):892-894.

[2]巩欣,程永强,纪凤娣,等.酱油渣的再利用研究进展[J].食品工业科技,2013,34(5):384-387.

[3]朱新贵,李学伟,张宗卫.原粒酱油渣脱酸工艺研究[J].中国酿造,2017,36(11):33-37.

[4]QUIROGA A,AEON M C,PUPPO M C.Characterization of soybean proteins-fattyacid systems[J].J Am Oil Chem Soc,2010,87(5):507-514.

[5]张士伟.枯草芽孢杆菌及混合发酵酱渣制备饲料的研究[D].广州:华南理工大学,2013.

[6]景旭东,毛小云,阎杰,等.改性酱渣废油制备包膜氮肥及对玉米生长的影响[J].华南农业大学学报,2016,37(4):25-31.

[7]CHEN X,LUO Y,QI B,et al.Improving the hydrolysis efficiency of soy sauce residue using ultrasonic probe-assisted enzymolysis technology[J].Ultrason Sonochem,2017,35(Pt A):351.

[8]ASADA C,KONDO Y,SASAKI C,et al.Bioconversion of soy sauce residue treated with steam explosion into ethanol by meicelase andMucor indicus[J].J Food Technol,2010,8(4):187-190.

[9]JOSHI C,JOSHI V K.Food processing waste management technology,the need for an integrated approach[J].Indian Food Packer,1990,44:56-67.

[10]沈晗.酱渣蛋白酶解及产物应用研究[D].北京:北京工商大学,2010.

[11]吴昊.酱渣应用于酱油发酵的研究[D].杭州:浙江工商大学,2012.

[12]庄桂,韦梅生.利用醋渣和酱渣酿造鲜味剂的研究[J].河南工业大学学报:自然科学版,2005,26(6):28-31.

[13]CHA Y J.Production of savory flavors in hydrolysate of soy sauce residue using reaction flavor technology[J].J Korean Soc Food Sci Nutr,2018,47(2):161-167.

[14]刘敏莉,章骞,翁凌,等.利用鱼、虾加工副产物和酱油渣制备新型调味品的加工工艺研究[C]//华东地区生物化学与分子生物学学会联合会2017年学术交流会暨安徽省生物化学与分子生物学学会理事会议论文集,2017.

[15]中华人民共和国国家卫生和计划生育委员会.GB 5009.44—2016.食品安全国家标准食品中氯化物的测定[S].北京:中国标准出版社,2016.

[16]中华人民共和国国家卫生和计划生育委员会.GB 5009.235—2016.食品安全国家标准食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[17]中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局.GB5009.6—2016.食品安全国家标准食品中脂肪的测定[S].北京:中国标准出版社,2016.

[18]中华人民共和国国家卫生和计划生育委员会.GB 5009.88—2014食品安全国家标准食品中膳食纤维的测定[S].北京:中国标准出版社,2014.

[19]中华人民共和国国家卫生和计划生育委员会.GB 5009.4—2016食品安全国家标准食品中灰分的测定[S].北京:中国标准出版社,2016.

[20]JO Y J,CHO I H,SONG C K,et al.Comparison of fermented soybean paste(Doenjang)prepared by different methods based on profiling of volatile compounds[J].J Food Sci,2011,76(3):C368-C379.

[21]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T24399—2009黄豆酱[S].北京:中国标准出版社,2009.

[22]张旭,黄璇,李闯,等.复合酶制剂对几种糟渣类原料养分利用率和代谢能的影响[J].动物营养学报,2017,29(12):4433-4439.

[23]周民生.黄豆酱超高压杀菌动力学及处理后品质变化的研究[D].杭州:浙江大学,2014.

[24]王帅,朱新贵,李学伟.酱油渣中色素及大豆异黄酮的提取研究[J].中国酿造,2017,36(5):46-52.

[25]陈玲.大豆蒸煮时间对黄豆酱理化指标影响的研究[D].广州:华南理工大学,2014.

[26]WANG Y,ZHAO M,SHIYI O U,et al.Partial hydrolysis of soybean oil by phospholipase A1,to produce diacylglycerol-enriched oil[J].J Food Lipids,2010,16(1):113-132.

[27]JERKOVICI,MASTELIC J,TARTAGLIA S.A study of volatile flavour substances in Dalmatian traditional smoked ham:Impact of dry-curing and frying[J].Food Chem,2007,104(3):1030-1039.

[28]SUEZAWA Y,KIMURA I,INOUE M,et al.Identification and typing of miso and soy sauce fermentation yeasts,Candida etchellsii and C.versatilis,based on sequence analyses of the D1D2domain of the 26S ribosomal RNA gene,and the region of internal transcribed spacer 1,5.8S ribosomal RNA gene[J].J Agr Chem Soc Jpn,2006,70(2):348-354.

[29]VAND S C,STOFFELEN C J,CASTELEIN S J,et al.Immobilized salttolerant yeasts:application of a new polyethylene-oxide support in a continuous stirred-tank reactor for flavour production[J].J Biotechnol,2001,88(2):129-139.

[30]DHALE M A,PUTTANANJAIAH M K H,SUKUMARAN U K,et al.Production ofMonascus purpureuspigments:influenced by amidase and acid protease activity[J].J Food Biochem,2011,35(4):1231-1241.