豆豉是以黄豆或黑豆为原料,经各种微生物的发酵形成的具有特殊色、香、味的传统调味副食品,因其独特的香气和味道以及其兼具功能性和营养性而深受消费者喜爱[1]。根据发酵时主导微生物的不同可分为曲霉型豆豉、毛霉型豆豉、细菌型豆豉和根霉型豆豉四大类[2]。

传统的发酵豆豉主要是利用天然存在于生大豆或空气中的微生物制作的,如霉菌、酵母和细菌。广泛的微生物参与发酵,有助于在豆豉发酵过程中形成代谢物。自然发酵或是采用半开放式制曲发酵受外界环境因素影响较大,易受杂菌污染,使豆豉品质难以控制,并且存在发酵周期长、产业化生产程度底等问题[3]。在豆豉发酵过程中微生物群落是豆豉品质形成的关键。研究表明,控制发酵过程中的优势菌种可以明显缩短周期,提高品质[4-5]。目前,人工可控共存微生物发酵已被认为是实现工业化生产高质量、标准化豆豉产品的方法之一[6]。纯种发酵的豆豉风味远远不如传统豆豉,李响等[7]研究表明,使用细菌和霉菌混合发酵可有效提高大豆发酵制品的品质特性。混菌发酵可以模拟传统自然发酵过程中多菌协同作用的特点,有助于提升风味物质丰度及降低发酵过程控制难度,是提高豆豉风味品质和实现工业生产的重要途径[8]。

在发酵过程中,微生物通过不同的酶活性降解大豆中大分子物质如蛋白质、碳水化合物和脂类,提供氨基酸、糖和脂肪酸的底物池,这些底物可以参与进一步的生物和化学反应,从而产生特有的味道和气味[9]。制曲当中产生的蛋白酶在发酵过程中能分解大豆中的蛋白质,形成氨基酸,赋予豆豉固有的鲜味[10]。本研究从自然发酵豆豉中筛选出的3株高产蛋白酶菌株枯草芽孢杆菌(Bacillus subtilis)、卡利比克迈耶氏酵母(Meyerozyma caribbica)、溜曲霉(Aspergillus tamarii)混合发酵豆豉,采用单因素试验及响应面试验优化其后发酵阶段工艺条件,并对其理化、微生物指标及酶活力进行分析。以期为阐明混菌发酵豆豉发酵工艺条件及品质形成机理提供一定的参考,为进一步缩短豆豉发酵周期和提高豆豉品质提供一定理论依据。

1 材料与方法

1.1 材料与试剂

枯草芽孢杆菌(Bacillus subtilis)、卡利比克迈耶氏酵母(Meyerozyma caribbica)、溜曲霉(Aspergillus tamarii):分离自楚雄传统发酵豆豉;黄豆、香辛料:市售;小麦粉:云南裕隆盛农业科技有限公司;食盐:云南省盐业有限公司;福林酚:上海如吉生物科技有限公司;无水碳酸钠:济宁博诚化工有限公司;氯化钠、葡萄糖、三氯乙酸、氢氧化钠:四川西陇科学有限公司;马铃薯葡萄糖琼脂培养基、马铃薯葡萄糖水、营养琼脂培养基、营养肉汤培养基:广东环凯微生物科技有限公司。所用试剂均为分析纯或生化试剂。

1.2 仪器与设备

HH-8数显恒温水浴锅:国华电器有限公司;YXQLS-70A高压蒸汽灭菌锅:上海博迅实业有限公司;V-5600紫外可见分光光度计:上海元析仪器有限公司;DHP-9082B恒温培养箱:上海一恒科学仪器有限公司;ST3100 pH计:奥豪斯国际贸易(上海)有限公司;SHA-F振荡器:常州中贝仪器制造有限公司;SW-CJ-1F超净工作台:苏净集团苏州安泰空气技术有限公司;MLKRO200R高速冷冻离心机:德国Heidolph公司;HS153卤素水分测定仪:瑞士梅特勒-托利多集团。

1.3 方法

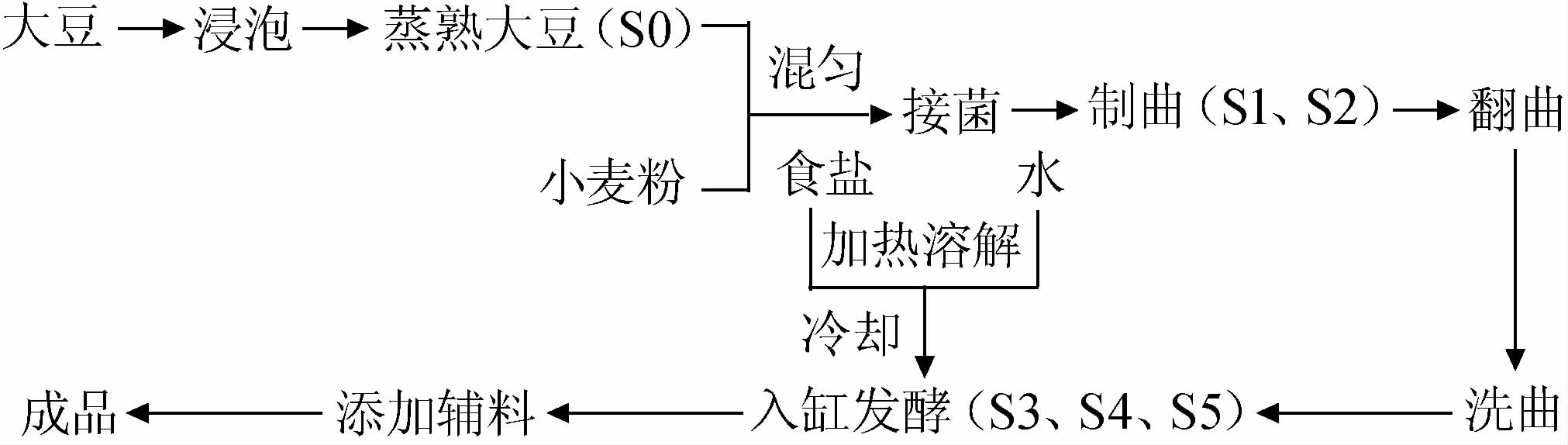

1.3.1 豆豉加工工艺流程及操作要点

操作要点:挑选颗粒饱满的大豆以豆水比为1∶8加入饮用水于室温条件下浸泡6 h,沥干水分后得到吸水后呈现脆性状态的浸泡大豆,随后将其装入高温高压蒸煮袋密封并置于高温高压蒸煮锅中,调整温度为121 ℃蒸煮30 min,即可得到蒸熟大豆。将蒸熟大豆于无菌条件下冷却,随后按蒸熟大豆质量6.0%比例加入小麦粉并混匀。以Aspergillus tamarii(1×106 CFU/mL):Bacillus subtilis(1×107 CFU/mL):Meyerozyma caribbica(1×107 CFU/mL)菌悬液的体积比为3∶1∶2,按0.60%接种量接种于蒸熟大豆及小麦粉混合物中进行制曲,制曲阶段温度为33 ℃,相对湿度为86%,时间为3 d,在制曲过程中每12 h取出于无菌操作台进行翻曲,将结块豉曲分散以使得制曲更均匀,制曲完成用80 ℃热水冷却后洗曲,入缸进行后发酵阶段,后发酵过程以物料及食盐水比为1∶1加入盐水(7%)置于恒温恒湿发酵箱进行固液发酵,缸口用无菌纱布覆盖,发酵11 d后以豆豉质量5.0%比例添加辣椒粉、花椒粉4.0%、茴香粉1.0%、大蒜油2.0%拌匀即可制得豆豉成品。

取样方法:其中样品编号S0为蒸熟大豆,S1为制曲1 d的样品,S2为制曲完成的样品,S3为洗曲并添加食盐水进入后发酵2 d的样品(总发酵时间5 d),S4为后发酵5 d的样品(总发酵时间8 d),S5为后发酵8 d的样品(总发酵时间11 d),取这6个阶段样品进行分析。

1.3.2 豆豉后发酵工艺优化单因素试验

在豆豉加工工艺的基础上,分别考察发酵温度(24 ℃、28 ℃、32 ℃、36 ℃、40 ℃)、食盐添加量(3%、6%、9%、12%、15%)、发酵时间(2 d、4 d、6 d、8 d、10 d)对感官评分和氨基酸态氮含量的影响,对发酵工艺条件进行优化。

1.3.3 豆豉后发酵工艺优化响应面试验

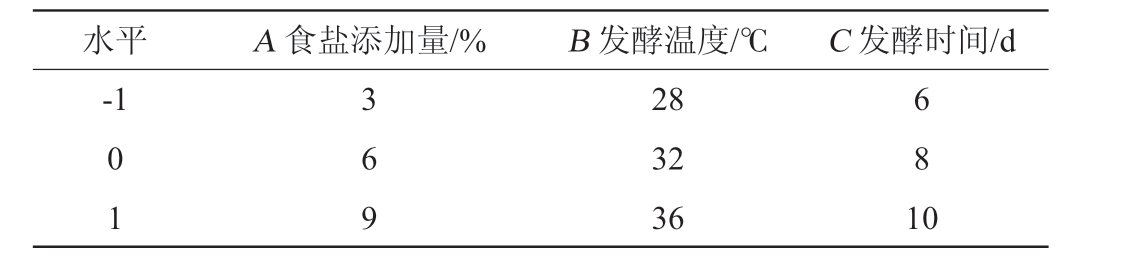

在单因素试验的基础上,以食盐添加量(A)、发酵温度(B)、发酵时间(C)为自变量,以感官评分(Y)为响应值,进行3因素3水平的响应面试验分析,豆豉后发酵工艺优化响应面试验因素与水平见表1。

表1 豆豉后发酵工艺优化响应面试验因素和水平

Table 1 Factors and levels of response surface tests for process optimization of Douchi post-fermentation

水平 A 食盐添加量/% B 发酵温度/℃ C 发酵时间/d-1 0 1 3 6 9 28 32 36 6 8 1 0

1.3.4 分析检测

水分含量的测定:采用HS153卤素水分测定仪;pH值的测定:采用pH计;总糖和还原糖的测定:采用3,5-二硝基水杨酸比色法[11];蛋白酶活力的测定:参照GB/T 23527.1—2023《酶制剂质量要求第1部分:蛋白酶制剂》;淀粉酶活力:参照GB/T 24401—2009《α-淀粉酶制剂》;总酸和氨基酸态氮:参照GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》;L*值、a*值、b*值的测定:采用色差仪[12];游离氨基酸的测定:采用全自动氨基酸分析仪;菌落总数测定:参照GB 4789.2—2022《食品安全国家标准食品微生物学检验菌落总数测定》;霉菌、酵母菌总数测定:参照GB 4789.15—2016《食品安全国家标准食品微生物学检验霉菌和酵母计数》;乳酸菌总数的测定:参照GB 4789.35—2023《食品安全国家标准食品微生物学检验乳酸菌检验》。

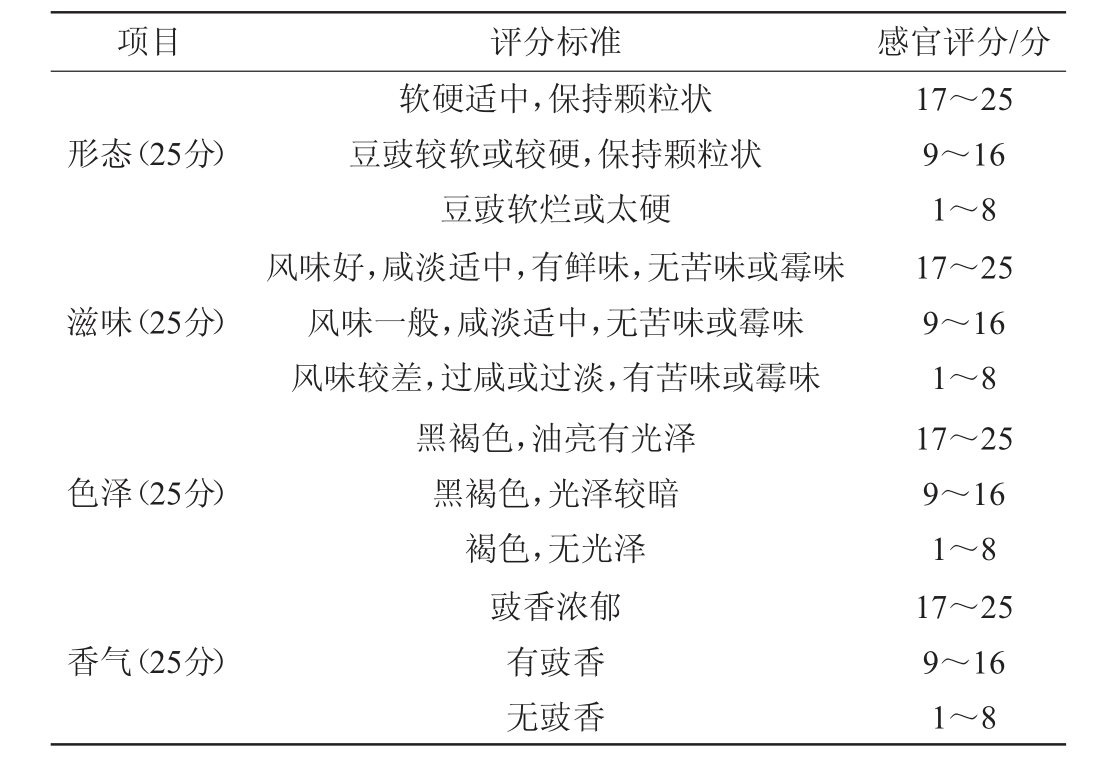

1.3.4 感官评价

依据GB/T 29605—2013《感官分析食品感官质量控制导则》结合参考文献制作豆豉感官评价标准,邀请10名经过感官培训人员从形态、滋味、色泽和香气4个方面对豆豉进行感官评价,满分为100分,豆豉感官评分标准见表2。

表2 豆豉感官评分标准

Table 2 Sensory score standards of Douchi

项目 评分标准 感官评分/分形态(25分)滋味(25分)色泽(25分)软硬适中,保持颗粒状豆豉较软或较硬,保持颗粒状豆豉软烂或太硬风味好,咸淡适中,有鲜味,无苦味或霉味风味一般,咸淡适中,无苦味或霉味风味较差,过咸或过淡,有苦味或霉味黑褐色,油亮有光泽黑褐色,光泽较暗香气(25分)褐色,无光泽豉香浓郁有豉香无豉香17~25 9~16 1~8 17~25 9~16 1~8 17~25 9~16 1~8 17~25 9~16 1~8

1.3.5 数据处理

采用Excel 2019、Origin 2022、GraphPad Prism 8等统计分析软件进行数据分析及显著性分析并作图;采用Design-Expert 10.0.3设计软件进行响应面试验数据分析。

2 结果与分析

2.1 后发酵工艺优化单因素试验结果

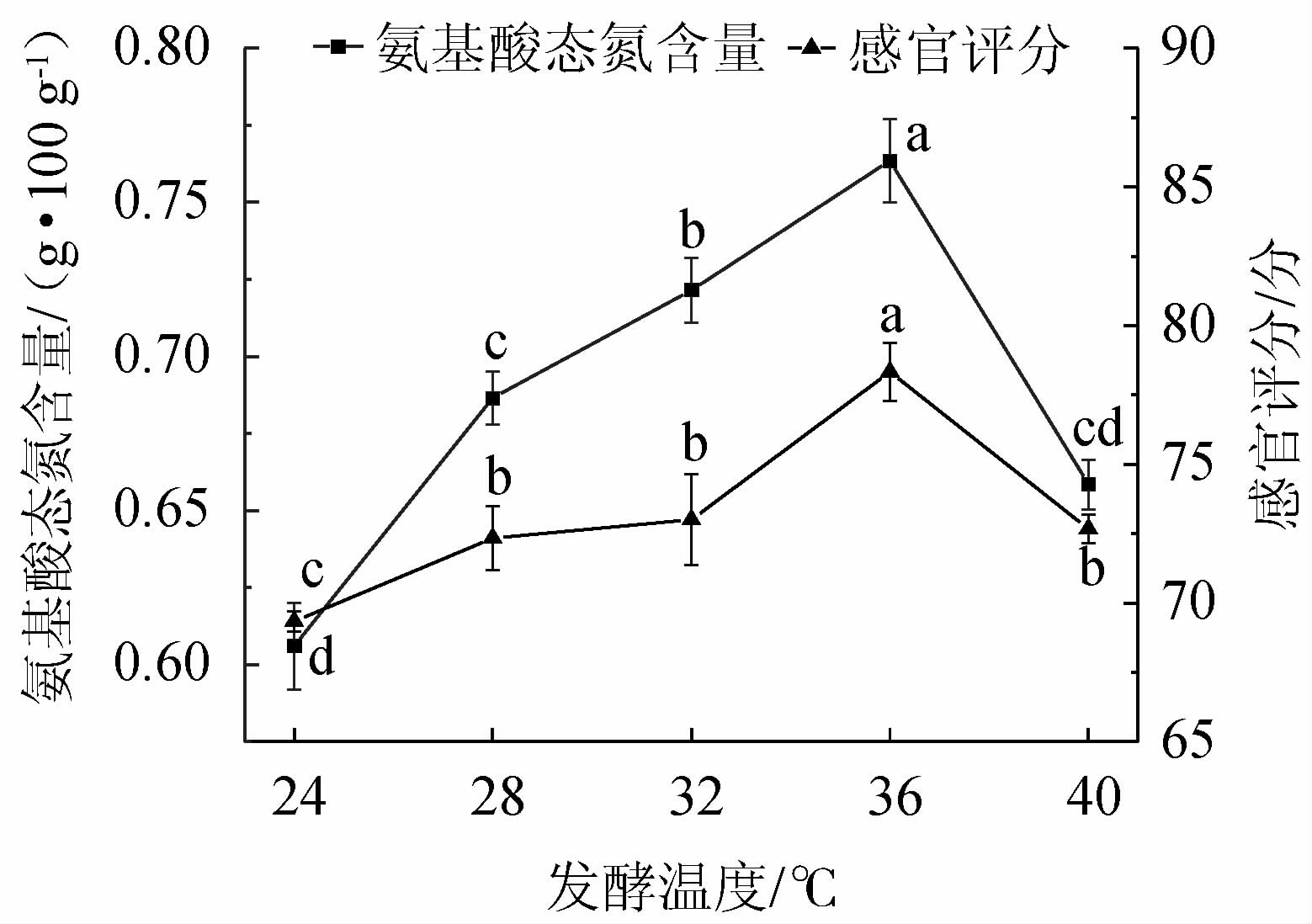

2.1.1 发酵温度的确定

发酵温度对氨基酸态氮含量和感官评分的影响见图1。由图1可知,当发酵温度为24~36 ℃时,氨基酸态氮含量和感官评分逐渐增加;当发酵温度为36 ℃时,感官评分及氨基酸态氮含量均达到最高值,分别为78.30分、0.764 g/100 g;当发酵温度高于36 ℃后,氨基酸态氮含量和感官评分逐渐降低。因此,确定最佳发酵温度为36 ℃。

图1 发酵温度对豆豉氨基酸态氮含量和感官评分的影响

Fig.1 Effect of fermentation temperature on amino acid nitrogen contents and sensory score of Douchi

不同字母代表差异显著(P<0.05)。下同。

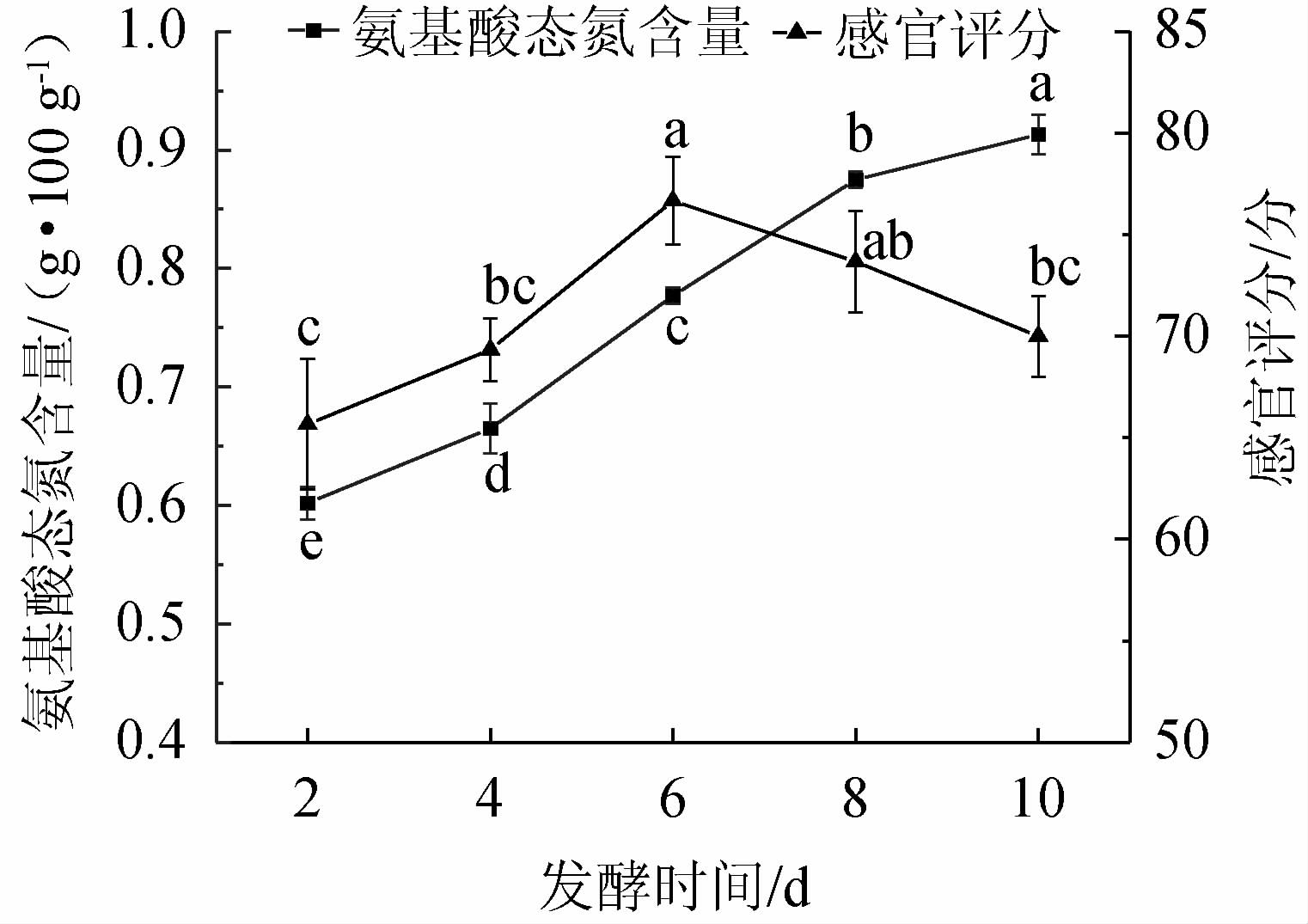

2.1.2 发酵时间的确定

由图2可知,当发酵时间为2~10 d时,氨基酸态氮含量增加;随着发酵时间在2~6 d的增加,感官评分逐渐增加;当发酵时间为6 d时,感官评分达到最大值,为76.70分,此时,氨基酸态氮含量为0.777 g/100 g;当发酵时间>6 d时,感官评分逐渐下降。因此,确定最佳发酵时间为6 d。

图2 发酵时间对豆豉氨基酸态氮含量和感官评分的影响

Fig.2 Effect of fermentation time on amino acid nitrogen contents and sensory score of Douchi

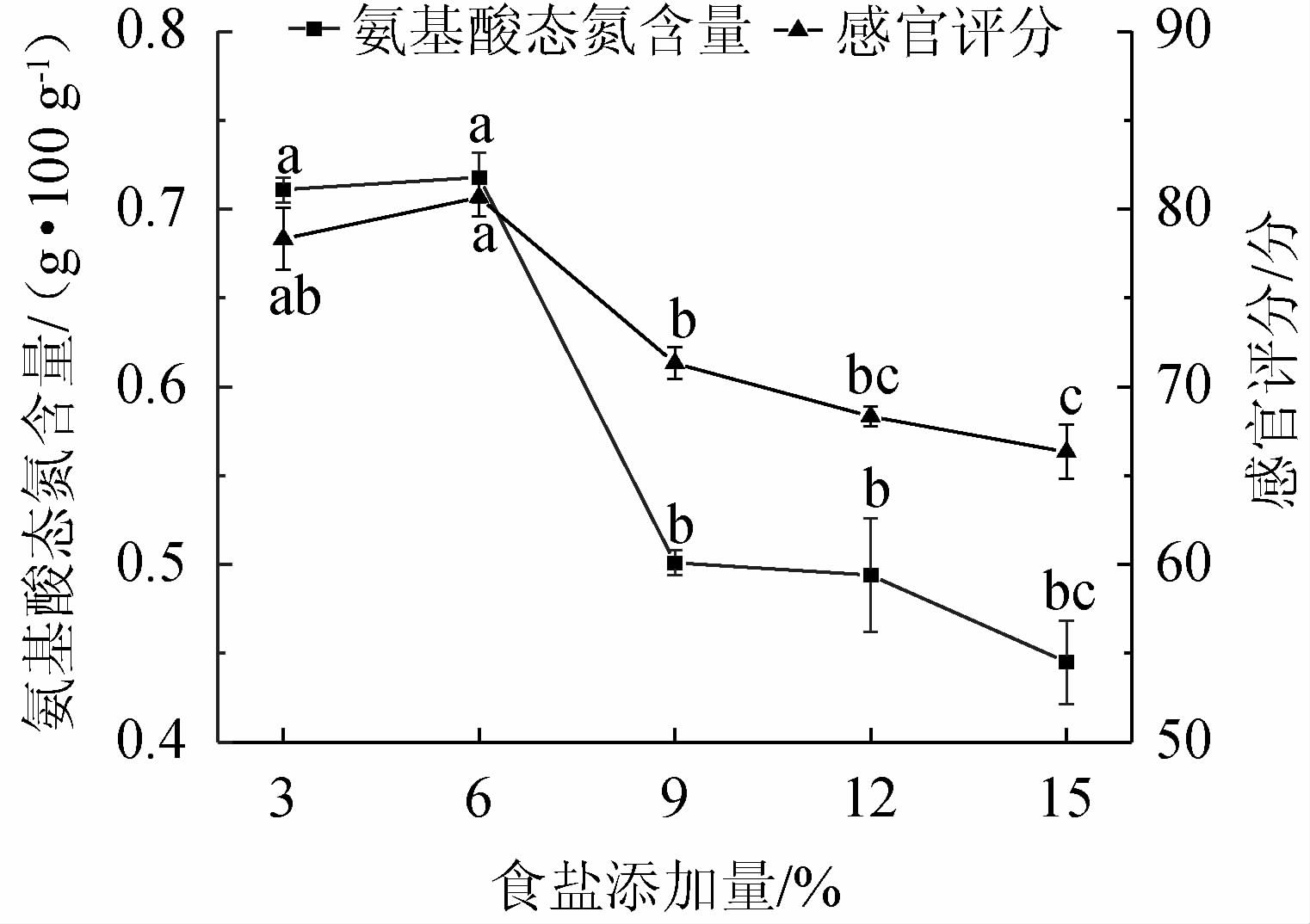

2.1.3 食盐添加量的确定

食盐添加量对感官评分的影响见图3。由图3可知,食盐添加量为3%~6%时,氨基酸态氮含量和感官评分均逐渐增加;当食盐添加量为6%时,氨基酸态氮含量和感官评分均为最高值,分别为0.718 g/100 g、80.70分;当食盐添加量>6%时,氨基酸态氮含量和感官评分均逐渐降低。因此,确定最佳食盐添加量为6%。

图3 食盐添加量对豆豉氨基酸态氮含量和感官评分的影响

Fig.3 Effect of salt addition on amino acid nitrogen contents and sensory score of Douchi

2.2 后发酵工艺优化响应面试验结果

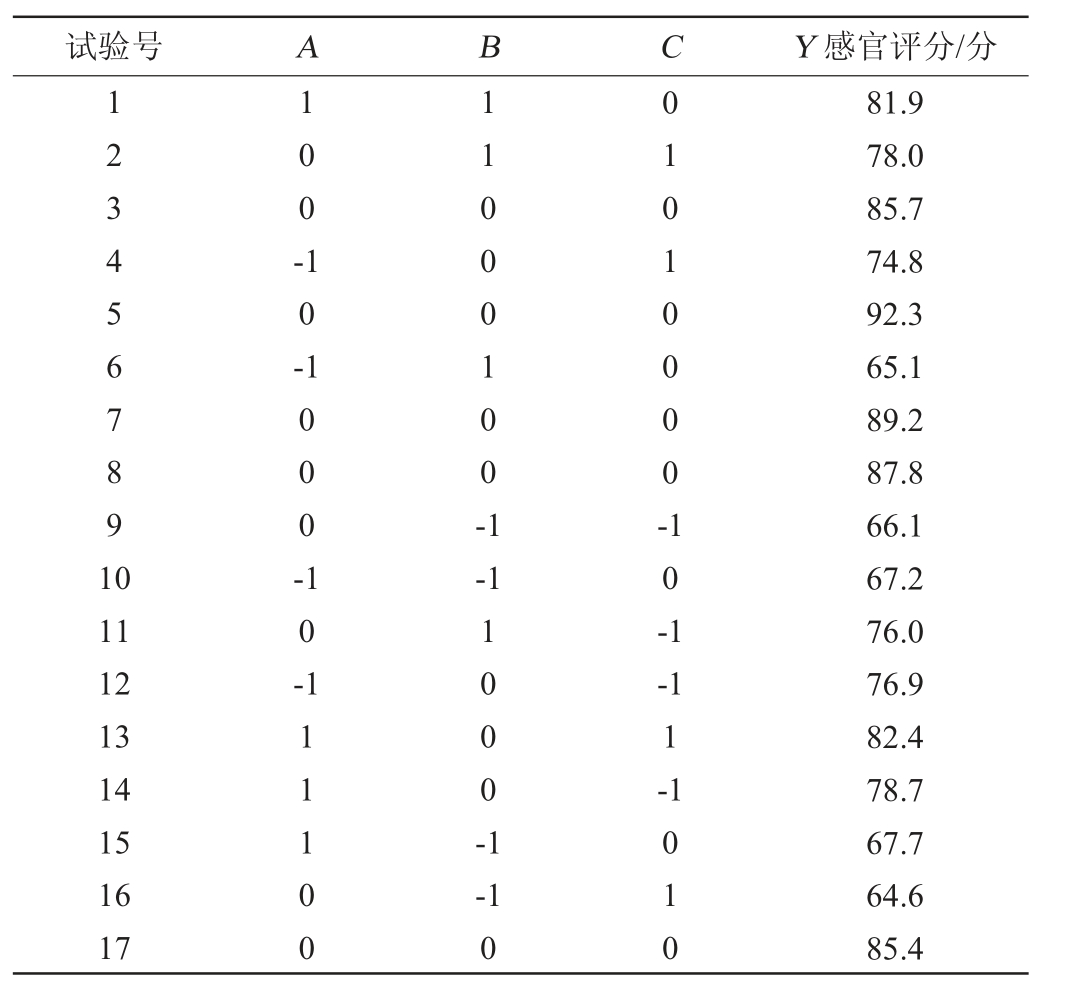

2.2.1 响应面试验结果与方差分析

在单因素试验结果的基础上,以食盐添加量(A),发酵温度(B),发酵时间(C)为自变量,以感官评分(Y)为评价指标,采用Design-Expert 10.0.3软件进行Box-Benhnken试验设计,确定豆豉后发酵工艺的最佳工艺参数,试验设计及结果见表3,回归模型方差分析结果见表4。

表3 豆豉后发酵工艺优化响应面试验设计及结果

Table 3 Design and results of response surface tests for process optimization of Douchi post-fermentation

试验号 A B C Y 感官评分/分1234567891 0 100-10-1000-11000100-1 01010000-10--1 11 12 13 14 15 16 17 10-1 111100 1000-1-1 1-1-1 0 010 81.9 78.0 85.7 74.8 92.3 65.1 89.2 87.8 66.1 67.2 76.0 76.9 82.4 78.7 67.7 64.6 85.4

表4 回归模型方差分析

Table 4 Variance analysis of regression model

注:“*”表示对结果影响显著(P<0.05),“**”表示对结果影响极显著

(P<0.01)。

变异源 平方和 自由度 均方 F 值 P 值 显著性模型ABCA B******AC BC A2 B2 C2残差失拟项纯误差总和1 242.96 89.11 156.65 0.5512 66.42 8.41 3.06 117.83 638.57 88.71 55.62 23.63 31.99 1 298.58 91111111117341 6 138.11 89.11 156.65 0.551 2 66.42 8.41 3.06 117.83 638.57 88.71 7.95 7.88 8.00 17.38 11.21 19.71 0.069 4 8.36 1.06 0.385 4 14.83 80.37 11.16 0.000 5 0.012 3 0.003 0 0.799 8 0.023 3 0.337 8 0.554 4 0.006 3<0.000 1 0.012 4*****0.9851 0.484 1

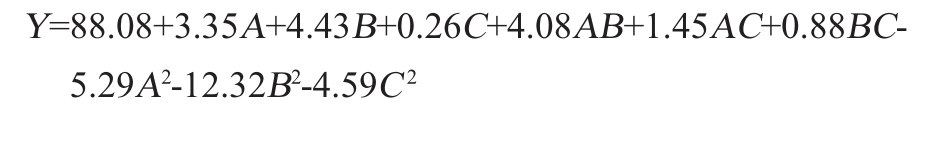

通过响应面分析法分析后,得到感官评分与各因素变量的二次方程模型为:

由表4可知,回归模型极显著(P<0.01),失拟项P值为0.484 1,不显著(P>0.05),回归方程的决定系数R2=0.957 2,调整决定系数R2Adj=0.902 1,说明该模型拟合程度良好;由P值可知,一次项B、二次项A2和B2对结果影响均为极显著(P<0.01),一次项A、交互项AB、二次项C2对结果影响均显著(P<0.05),其他项不显著(P>0.05)。由F值可知,3个因素对感官评分的影响次序为:发酵温度>食盐添加量>发酵时间。

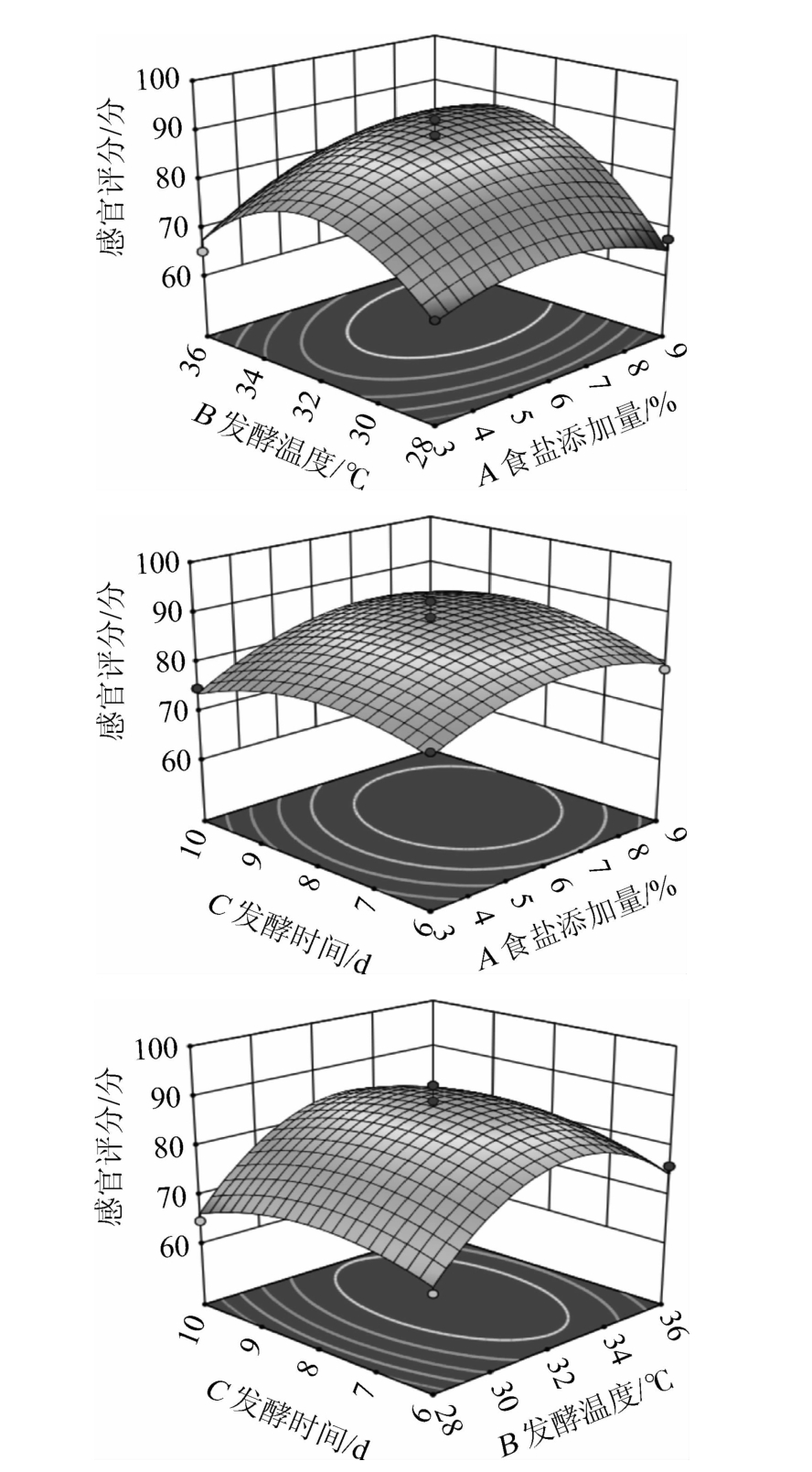

2.2.2 响应面试验分析

在响应面图中响应曲线越陡峭,等高线呈椭圆形说明研究因素之间的交互作用显著(P<0.05),响应曲线越平缓,等高线呈圆形则说明交互作用不显著(P>0.05)。各因素间交互作用对感官评分影响的响应曲面及等高线见图4。由图4可知,3个响应因素在相对应的试验范围内都有响应极值,其中,食盐添加量(A)与发酵温度(B)两两交互时,响应曲面陡峭,等高线图呈椭圆形,对感官评分影响显著(P<0.05),这与方差分析结果一致。

图4 各因素间交互作用对感官评分影响的响应曲面和等高线

Fig.4 Response surface plots and contour lines of effect of interaction between each factors on sensory score

通过响应面试验结果分析,当食盐添加量为7.26%、发酵温度为33 ℃、发酵时间为8.24 d时,感官评分预测值为89.38分。考虑到实际情况,将后发酵工艺条件修正为食盐添加量7%,发酵温度33 ℃,发酵时间8 d。在此条件下进行验证,重复试验3次,感官评分实际值为86.33分,与预测值的相对误差较小,说明该模型准确可靠。

2.3 豆豉发酵过程中理化成分分析

2.3.1 豆豉发酵过程中水分、总酸、pH、还原糖、总糖含量变化

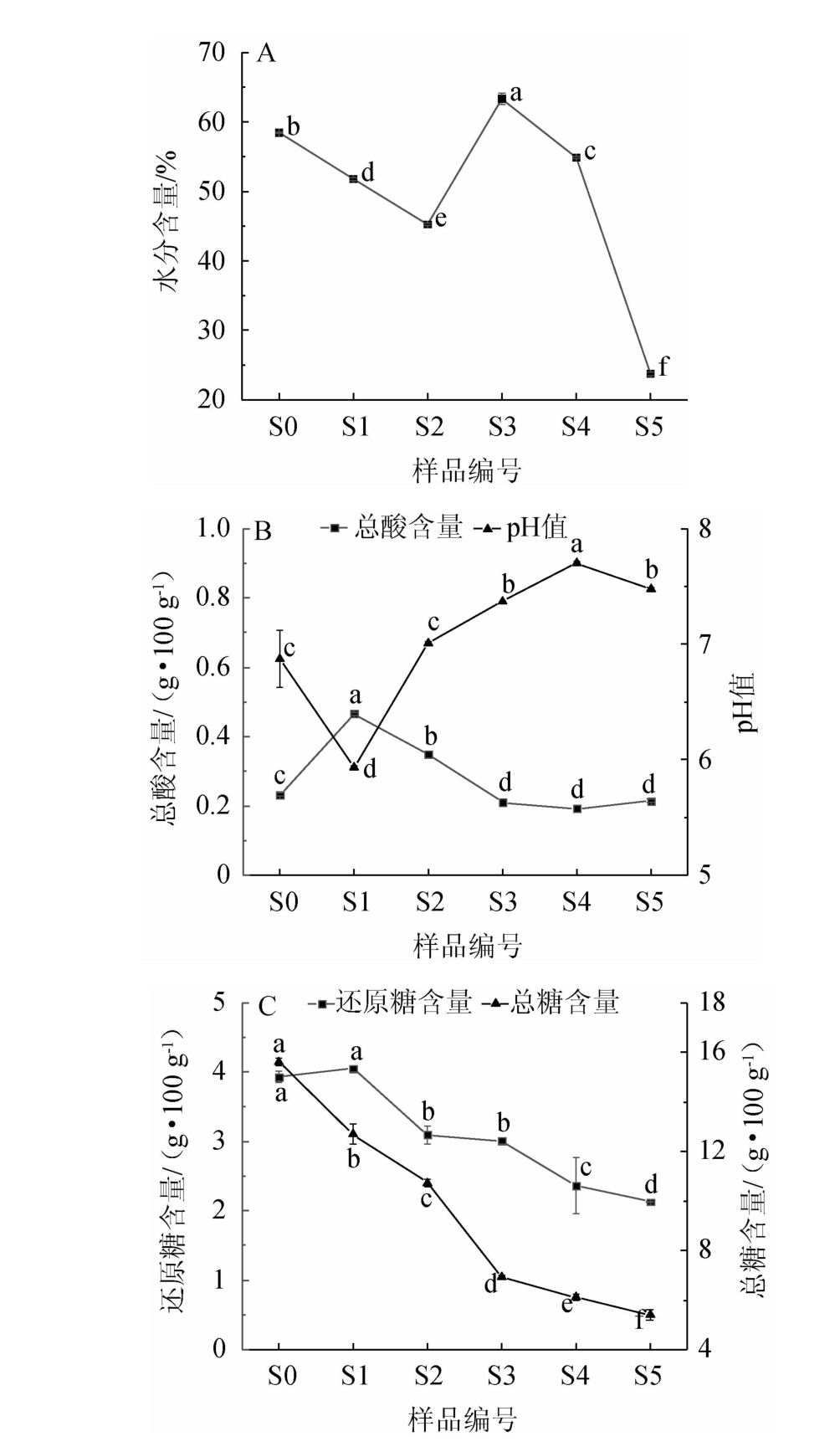

豆豉发酵过程中水分、总酸和pH、还原糖和总糖含量的变化见图5。

图5 发酵过程中水分(A)、总酸和pH(B)、还原糖和总糖含量(C)变化

Fig.5 Changes in moisture (A), total acid and pH (B), reducing sugar and total sugar contents (C) during fermentation process

由图5A可知,S0~S2阶段的水分含量逐渐下降;样品S2的水分含量为45.28%,该时期可能由于微生物急剧生长需要吸收利用水分导致水分含量下降;S2~S3阶段,水分含量上升至63.35%,洗曲明显增加了豆豉的水分含量;S3~S5阶段,样品的水分含量下降;发酵完成时,样品S5的水分含量为23.76%。

由图5B可知,发酵过程中,pH值与总酸含量(以乳酸计)变化恰好相反,S0~S1阶段,样品的pH值下降,总酸含量上升;S1~S4阶段,样品的pH值上升,总酸含量下降;S4~S5阶段,样品的pH值有所下降,总酸含量有所上升;样品S5的pH值为7.48,总酸含量为0.22 g/100 g。

由图5C可知,S0~S5阶段,还原糖含量和总糖含量下降;样品S5总糖含量为5.40 g/100 g,还原糖含量为2.17 g/100 g。制曲及发酵阶段显著降低还原糖和总糖含量(P<0.05)。研究结果表明,豆豉还原糖和总糖含量随着发酵进行降低,本研究结果与其他研究结果一致[15-16]。

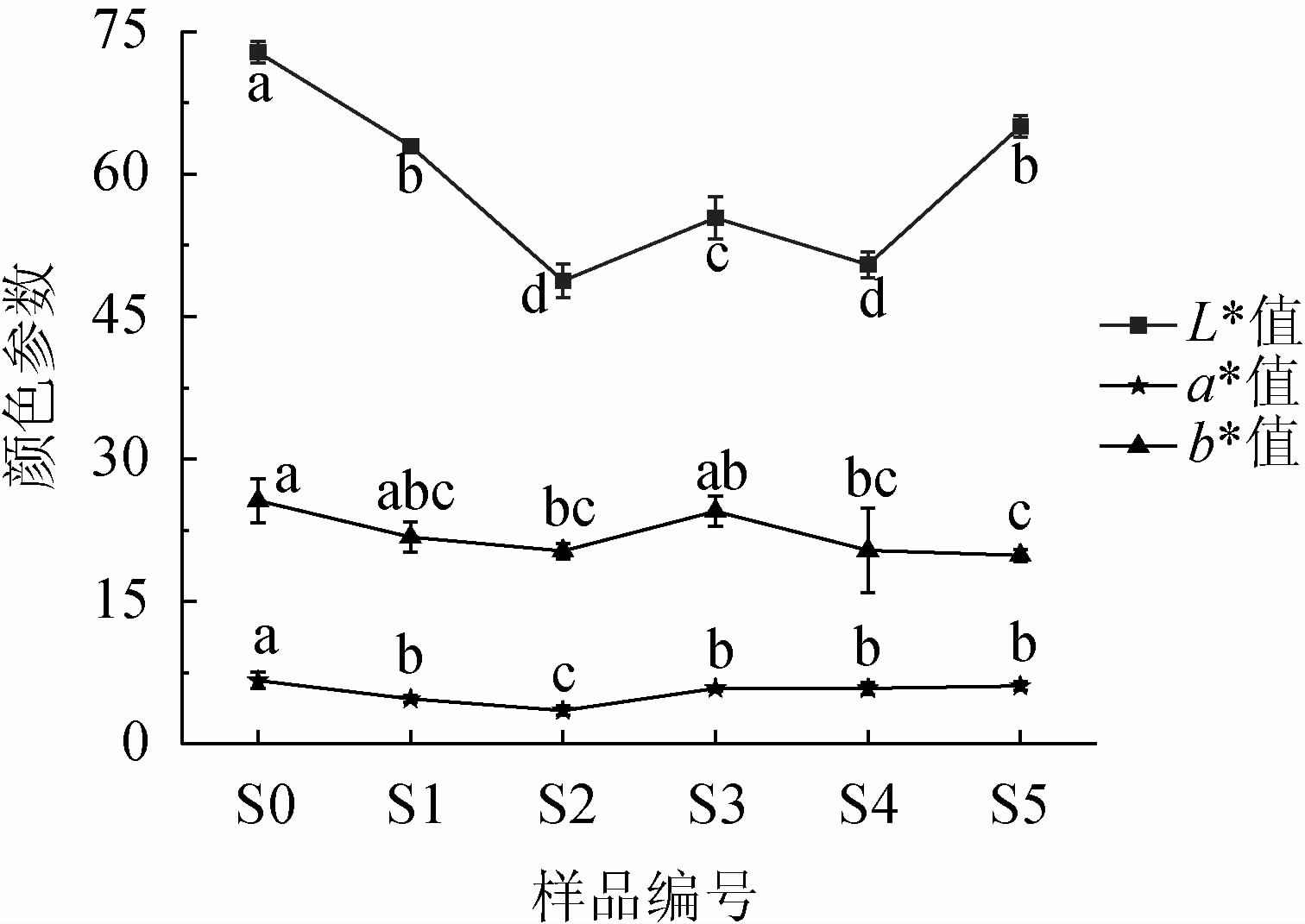

2.3.2 发酵过程中颜色参数的变化

豆豉发酵过程中颜色参数的变化见图6。由图6可知,S0~S2阶段,样品的的L*值、a*值、b*值均呈下降趋势,即亮度、红度值和黄度值下降,而在S2~S3阶段,豆豉的L*值、a*值、b*值均增加,即亮度、红度值和黄度值上升;S3~S5阶段,样品的L*值、a*值呈现先下降后上升的趋势,而b*值呈下降趋势,发酵完成时,L*值、a*值、b*值分别为65.03、6.10、19.83。结果表明,发酵能明显改变大豆色泽,索化夷等[12]对发酵时间长达200 d左右的永川豆豉进行研究发现,其颜色向黑色转化,最终呈现黑色,并且分析发现豆豉L*值变化与其氨基酸态氮含量呈负相关。

图6 发酵过程中颜色参数的变化

Fig.6 Changes in color parameters

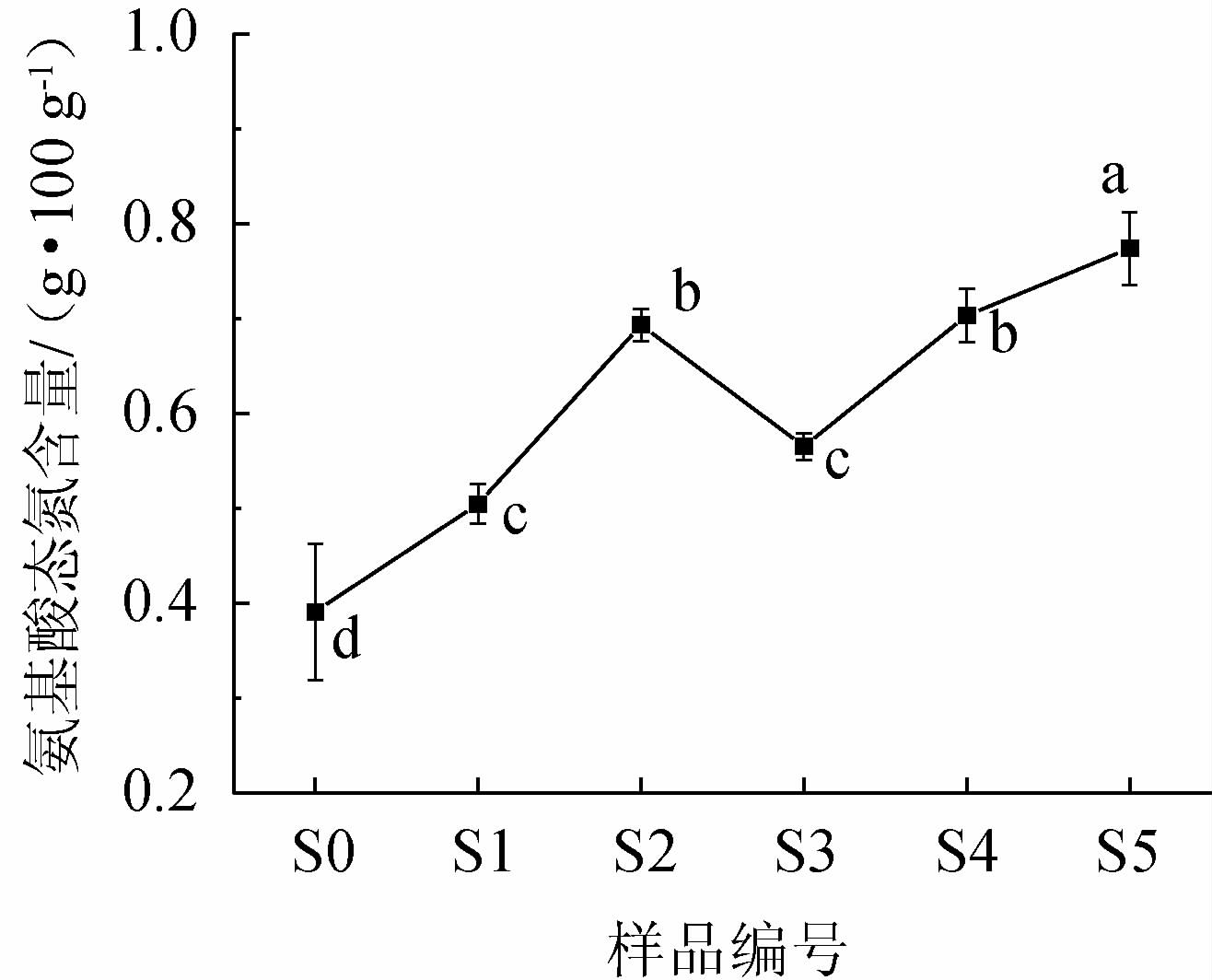

2.3.3 发酵过程中氨基酸态氮含量变化

发酵过程中氨基酸态氮含量变化见图7。由图7可知,S0~S2阶段,氨基酸态氮含量逐渐增加;S2~S3阶段,氨基酸态氮含量逐渐下降,可能是由于洗曲后大量小分子物质流失溶于水流失而导致的[18-19]。S3~S5阶段,氨基酸态氮含量逐渐增加,发酵结束时,氨基酸态氮含量为0.77 g/100 g,与周鑫等[17]对不同厂家豆豉测定的氨基酸态氮含量相比,其含量较高。因此,在发酵过程中应优化洗曲这一过程,从而保证发酵对原料营养成分最大限度的保留,从而提高豆豉品质。

图7 发酵过程中氨基酸态氮含量变化

Fig.7 Changes in amino acid nitrogen content during fermentation process

2.3.4 发酵过程中游离氨基酸含量变化

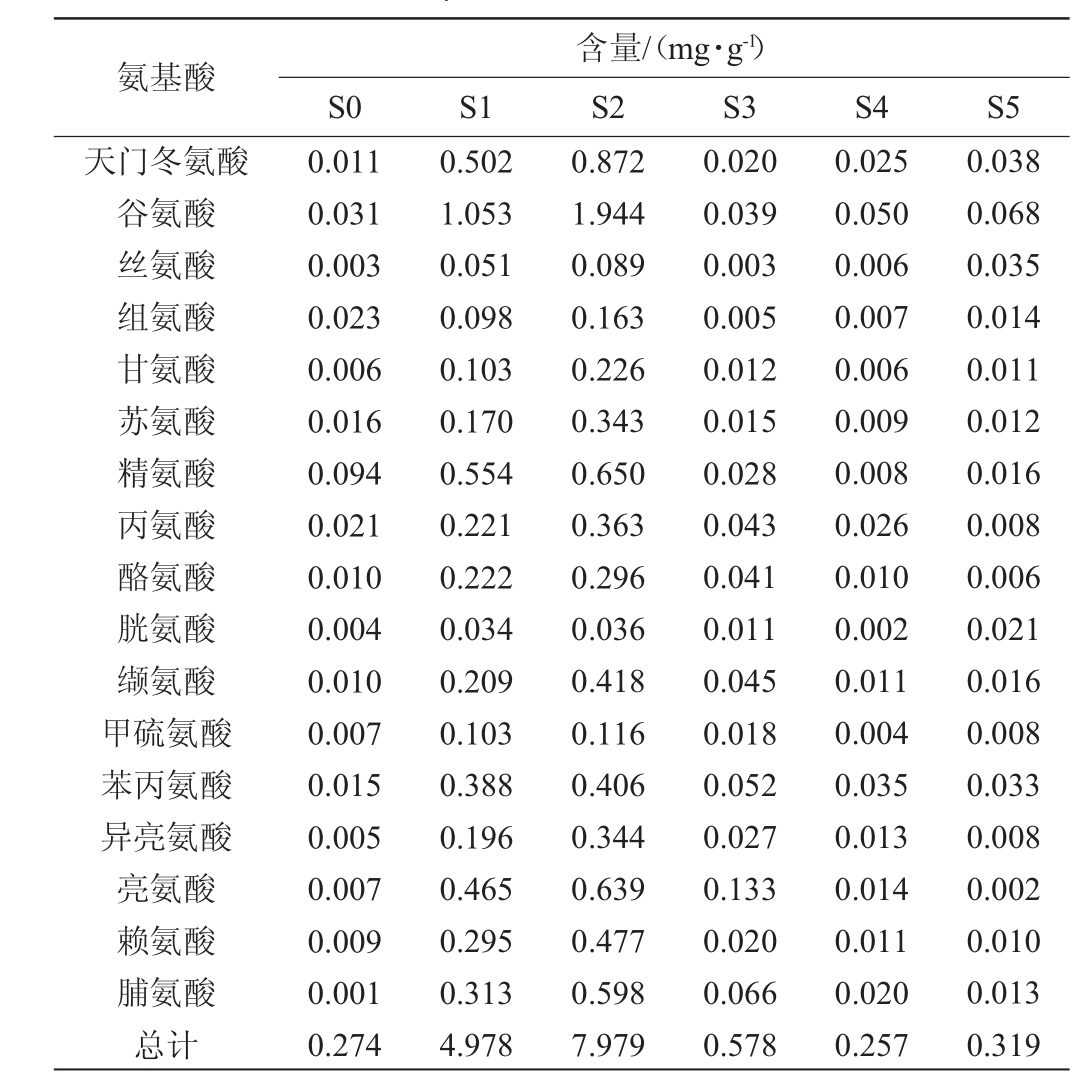

游离氨基酸是豆豉发酵过程中滋味和风味的重要前体物质,是衡量豆豉风味的一个重要指标[20]。豆豉发酵过程中17种游离氨基酸的含量变化见表5。

表5 发酵过程中17种游离氨基酸的含量变化

Table 5 Changes in the 17 free amino acids content during fermentation process

氨基酸天门冬氨酸谷氨酸丝氨酸组氨酸甘氨酸苏氨酸精氨酸丙氨酸酪氨酸胱氨酸缬氨酸甲硫氨酸苯丙氨酸异亮氨酸亮氨酸赖氨酸脯氨酸总计含量/(mg·g-1)S0 S1 S2 S3 S4 S5 0.011 0.031 0.003 0.023 0.006 0.016 0.094 0.021 0.010 0.004 0.010 0.007 0.015 0.005 0.007 0.009 0.001 0.274 0.502 1.053 0.051 0.098 0.103 0.170 0.554 0.221 0.222 0.034 0.209 0.103 0.388 0.196 0.465 0.295 0.313 4.978 0.872 1.944 0.089 0.163 0.226 0.343 0.650 0.363 0.296 0.036 0.418 0.116 0.406 0.344 0.639 0.477 0.598 7.979 0.020 0.039 0.003 0.005 0.012 0.015 0.028 0.043 0.041 0.011 0.045 0.018 0.052 0.027 0.133 0.020 0.066 0.578 0.025 0.050 0.006 0.007 0.006 0.009 0.008 0.026 0.010 0.002 0.011 0.004 0.035 0.013 0.014 0.011 0.020 0.257 0.038 0.068 0.035 0.014 0.011 0.012 0.016 0.008 0.006 0.021 0.016 0.008 0.033 0.008 0.002 0.010 0.013 0.319

由表5可知,在发酵的不同阶段,豆豉中的游离氨基酸种类没有变化,均为17种。蒸熟大豆(S0)中17种游离氨基酸总含量为0.274 mg/g,其中精氨酸含量最高,为0.094 mg/g,其次为谷氨酸和组氨酸,其含量分别为0.031 mg/g、0.023 mg/g,其他氨基酸虽然都有检出,但含量较少。样品S1谷氨酸含量由0.031 mg/g升高至1.053 mg/g,而精氨酸含量则增长至0.554 mg/g,亮氨酸含量由0.007 mg/g增长至0.465 mg/g,这3种氨基酸含量增长幅度较大,并且在该阶段其余的氨基酸含量均出现不同程度的增加,此阶段17种游离氨基酸总含量增长最快,由0.274 mg/g增长至4.978 mg/g。制曲完成(S2)17种游离氨基酸含量都达到最大值,其中,谷氨酸含量最高,为1.944 mg/g。由此可见制曲阶段是游离氨基酸产生的关键时间,含量提升最多。在S2~S3阶段,游离氨基酸出现了明显的下降,总游离氨基酸降低至0.578 mg/g,并且在S3~S4阶段依旧持续下降,在发酵结束时(S5)出现小幅度的上升,最终总游离氨基酸含量为0.319 mg/g,相比较蒸熟大豆含量有所提高,分析其原因可能是因为有大量水溶性游离氨基酸在洗曲后溶于水而流失,并且有研究表明,食盐的加入会导致微生物对蛋白质的降解能力减弱,对蛋白酶产生抑制作用,从而导致游离氨基酸的含量降低[21]。在豆豉发酵过程中17种游离氨基酸含量变化趋势与梁如等[22]的研究一致,但含量存在一定差异,分析原因可能为发酵所用菌种及工艺条件不同所致。后发酵过程中游离氨基酸含量相比较制曲完成时出现较大程度下降,但豆豉的气味、质地和色泽都得到了较大的提升。

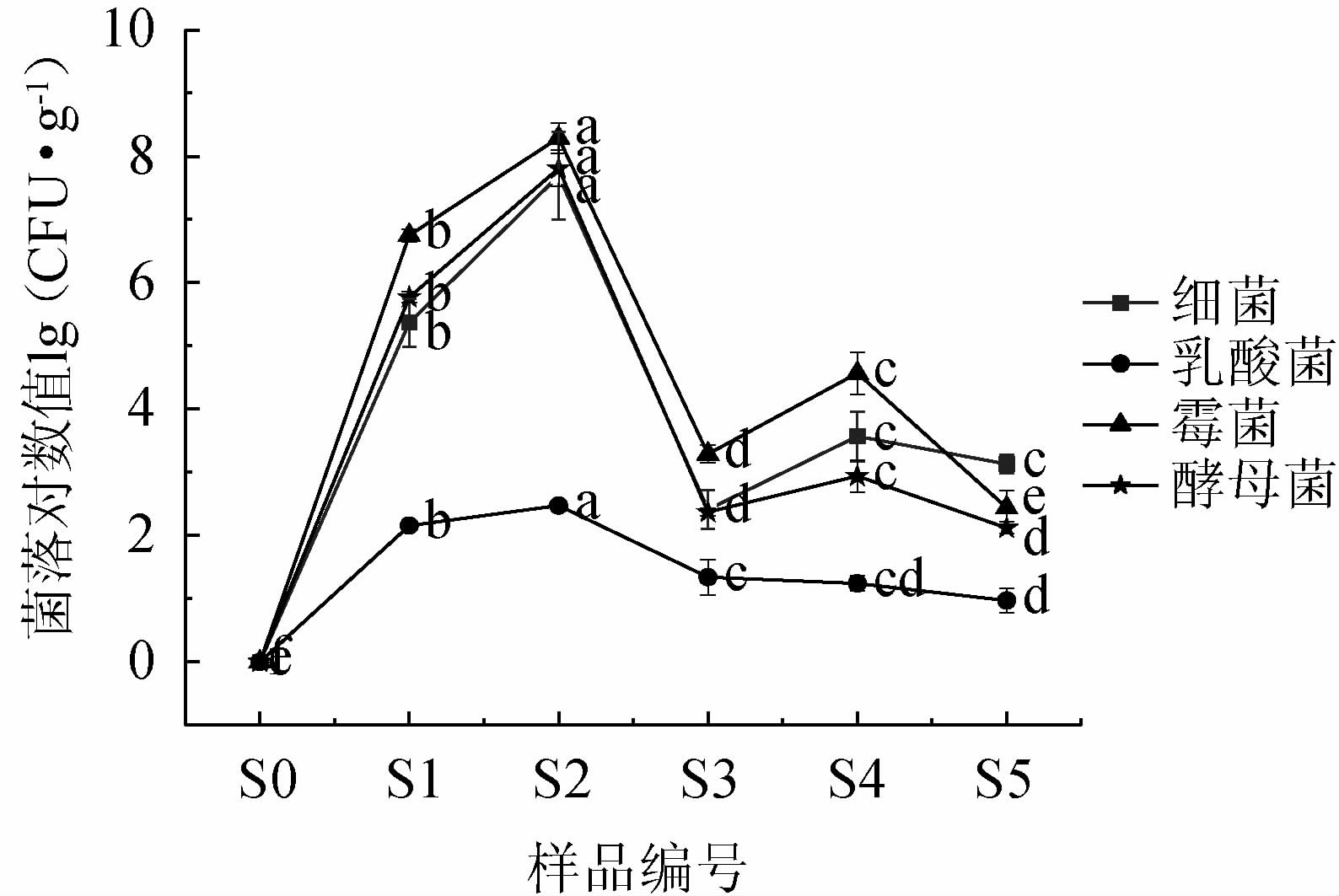

2.4 发酵过程中豆豉微生物动态变化

发酵本就是利用微生物将大分子物质分解转化为更利于人体消化吸收的营养物质,经过微生物的分解利用,进一步提高原料的营养性与功能性[23]。所以在发酵过程中微生物具有主导作用,分析发酵过程中微生物指标的变化,结果见图8。

图8 发酵过程中微生物总数变化

Fig.8 Changes in total number of microorganisms during fermentation process

由图8可知,S0~S2阶段,细菌总数、乳酸菌总数、霉菌总数及酵母菌总数对数值均增加;样品S2微生物数量均达到最大值,此时,细菌总数对数值为7.69,乳酸菌总数对数值为2.47,霉菌总数对数值为8.29,酵母菌总数对数值为7.81。S2~S3阶段,细菌总数、乳酸菌总数、霉菌总数及酵母菌总数对数值都急速降低,一般而言,霉菌型豆豉都需要经过洗曲这一步骤,洗曲是用温度高于85 ℃的热水冷却后用来冲洗制曲完成的豆粒表面的菌丝,可以使发酵豆豉呈现更好的色泽,并且减少霉菌发酵具有的苦味[24]。S3~S5阶段,除乳酸菌总数对数值逐渐下降,其他微生物菌落总数对数值下降至最低,发酵结束时,细菌总数、乳酸菌总数、霉菌总数及酵母菌总数对数值分别为3.13、0.97、3.44、2.12。其原因可能是,该阶段豆豉已经成熟,水分含量较低,大多数微生物因为缺水大量死亡从而使菌落总数出现下降[25]。

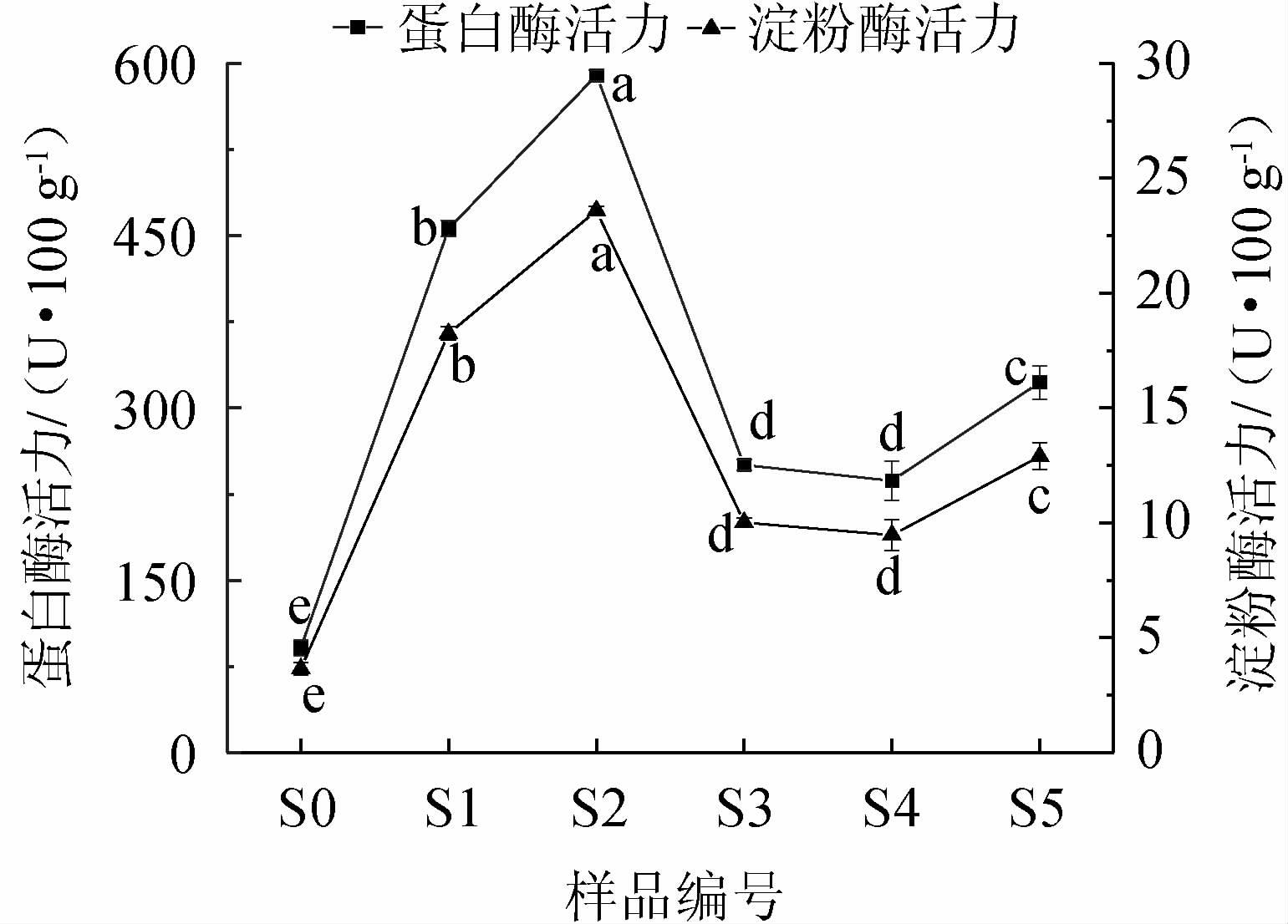

2.5 不同发酵阶段酶活力变化

发酵过程中蛋白酶和淀粉酶活力变化见图9。由图9可知,在整个发酵过程中,蛋白酶与淀粉酶活力变化情况一致。蛋白酶与淀粉酶活力均在制曲阶段(S0~S2)出现较快增长,与微生物总数的急剧升高趋势一致,酶活力的升高可加快对原料大分子物质的分解,为后发酵过程提供反应底物[26-27];样品S2的蛋白酶与淀粉酶活力均达到最大值,分别为590 U/100g,24 U/100 g;在S3~S4阶段,蛋白酶与淀粉酶活力均呈下降趋势;在S4~S5阶段,蛋白酶与淀粉酶活力有所提高,发酵结束时,蛋白酶与淀粉酶活力分别为322 U/100 g、13 U/100 g。与兰光群[28]采用两株菌混合发酵纳豆所产生的中性蛋白酶活力相比(其蛋白酶活力为88.78 U/g)较高。

图9 发酵过程中蛋白酶和淀粉酶活力变化

Fig.9 Changes in protease and amylase activities during fermentation process

3 结论

豆豉后发酵的最佳发酵工艺条件为:食盐添加量7%,发酵温度33 ℃,发酵时间8 d。在该优化条件下,发酵所得豆豉感官评分为86.33分。发酵结束时,豆豉水分含量为23.76%;还原糖、总糖以及总酸含量也出现了降低,分别为2.13 g/100 g、5.40 g/100 g、0.22 g/100 g;总游离氨基酸含量为0.319 g/100 g,氨基酸态氮含量为0.77 g/100 g。本研究对混合菌株接种发酵制备快速发酵豆豉具有一定意义,有助于解决传统发酵豆豉半开放式制曲带来的食品安全风险,未来还可以进行多菌种发酵剂研制,提高发酵豆豉的品质。

[1]LIU L,CHEN X,HAO L,et al.Traditional fermented soybean products:processing,flavor formation,nutritional and biological activities[J].Crit Rev Food Sci Nutr,2022,62(7):1971-1989.

[2]李洋.豆豉营养成分及研究进展[J].食品安全导刊,2017(18):61.

[3]陈晨.豆豉功能微生物的筛选与应用[D].吉林:吉林大学,2015.

[4]HOU J,HAN D,ZHOU Y,et al.Identification and characterization of the gene encoding an extracellular protease from haloarchaeon Halococcus salifodinae[J].Microbiol Res,2020,236:126468.

[5]谭小琴.西南地区传统细菌型豆豉品质特点及微生物群系研究[D].重庆:西南大学,2022.

[6]张彦赠,汤晓娟,林祥娜,等.八宝豆豉制曲过程中微生物多样性与蛋白酶活性的动态变化及其潜在相关性[J].中国酿造,2022,41(12):61-67.

[7]李响,张绵松,尹培培,等.不同菌株对发酵大豆后熟期间品质特性的影响[J].食品工业科技,2018,39(24):139-144.

[8]赵超凡,吴姗姗,赵文俊,等.不同发酵方式对淡豆豉品质及风味的影响[J].食品工业科技,2022,43(23):144-152.

[9]PARK M K,CHO I H,LEE S,et al.Metabolite profiling of Cheonggukjang, a fermented soybean paste, during fermentation by gas chromatography-mass spectrometry and principal component analysis[J].Food Chem,2010,122(4):1313-1319.

[10]代丽娇,宋俊梅,曲静然.豆豉多菌种制曲工艺的研究[J].食品科技,2007(6):54-56.

[11]曾志恒,曾辉,程翊,等.双孢蘑菇发酵液还原糖和总糖的含量测定[J].中国食用菌,2018,37(6):40-43.

[12]索化夷,赵欣,骞宇,等.永川豆豉发酵过程中质构色泽形成规律[J].食品与发酵工业,2016,42(7):80-85.

[13]索化夷,卢露,吴佳敏,等.永川豆豉在传统发酵过程中基本成分及蛋白酶活性变化[J].食品科学,2011,32(1):177-180.

[14]FAN J,ZHANG Y,CHANG X,et al.Changes in the radical scavenging activity of bacterial-type douchi,a traditional fermented soybean product,during the primary fermentation process[J].Biosci Biotechnol Biochem,2009,73(12):2749-2753.

[15]陈浩.豆豉发酵新技术研究及新产品开发[D].杭州:浙江大学,2017.

[16]张雪梅,张玲,高飞虎,等.大豆品种对毛霉豆豉传统发酵过程中营养成分的影响[J].南方农业,2018,12(34):51-53.

[17]周鑫,唐毅,王森,等.不同厂家豆豉理化指标与感官的相关性分析[J].中国调味品,2019,44(12):158-161.

[18]文鹤,查双龙,胡祥飞,等.曲霉型豆豉快速发酵工艺生产过程中的挥发性成分对比分析[J].食品与发酵工业,2021,47(16):239-246.

[19]郑润敏,戴易祎,谢其辉,等.生浆豆渣混菌发酵过程中的营养品质和功能特性变化规律[J].食品与发酵工业,2023,49(2):173-180.

[20]索化夷,赵欣,骞宇,等.永川豆豉发酵过程中总糖和氨基酸变化与滋味的形成[J].食品科学,2015,36(21):100-104.

[21]任发政.咸蛋的腌制机理及其加工方法[J].农产品加工,2009(5):24-25.

[22]梁如,朱新鹏,李宏梁,等.低盐保温发酵对毛霉型豆豉品质的影响[J].安康学院学报,2020,32(4):116-123.

[23]PARK M K,KIM Y S.Comparative metabolic expressions of fermented soybeans according to different microbial starters[J].Food Chem,2020,305:125461.

[24]赵文鹏.曲霉型豆豉发酵过程中品质特性及微生物变化规律研究[D].南昌:江西师范大学,2020.

[25] CHEN Y H, LIU X W, HUANG J L, et al.Microbial diversity and chemical analysis of Shuidouchi,traditional Chinese fermented soybean[J].Food Res Int,2019,116(18):1289-1297.

[26]冯菲,权淑静,刘丽,等.高产蛋白酶菌株的分离、鉴定及酶学性质研究[J].中国酿造,2021,40(7):148-152.

[27]MAN L L,XIANG D J,ZHANG C L.Strain screening from traditional fermented soybean foods and induction of nattokinase production in Bacillus subtilis MX-6[J].Probiot Antimicrob Prot,2019,11(1):283-294.

[28]兰光群.混菌发酵对纳豆感官特性的影响及功能性研究[D].贵阳:贵州大学,2020.