酱油是中国传统的调味品之一,根据酿造工艺可分为低盐固态酱油与高盐稀态酱油。其中高盐稀态酱油发酵包括固态制曲和盐水发酵两个阶段。以大豆/豆粕、小麦/麸皮为原料,接入米曲霉进行固态制曲,米曲霉分泌积累大量蛋白酶、淀粉酶、纤维素酶、葡萄糖苷酶等酶系,对曲料中的生物大分子物质进行初步水解[1-2]。然后向成曲中加入2.0~2.5倍的盐水(18%~20%),进入盐水发酵阶段[3]。在高盐环境中霉菌的生长基本停止,耐盐乳酸菌和耐盐酵母等微生物逐渐占主导地位,促进酱油中醇、醛、酸、酯、酚等更多风味物质的形成[4-5]。

蛋白酶在盐水溶液中不稳定,在18%NaCl溶液中残留的蛋白酶活性仅为3%[6],导致蛋白质原料在盐水发酵阶段无法被进一步有效利用,造成原料浪费。在酱油盐水发酵阶段添加酸性蛋白酶,可以弥补酱醪中酸性蛋白酶活力较低的不足。目前已有研究表明,在以蛋白质为基质的食品发酵过程中添加酸性蛋白酶,能够提高蛋白质利用率,缩短发酵周期,提高产品的氨基酸态氮含量[7-9]。

酱油发酵是一个非常复杂的过程,发酵过程中微生物、酶、代谢产物之间相互影响[1,10-12],改变发酵条件或额外添加物质对酱油发酵的影响是牵一发而动全身的。有研究指出[13],在酱醪中额外添加酵母菌或糖化液,会影响酱醪的菌群结构及有机酸、氨基酸、挥发性风味物质等代谢产物。酸性蛋白酶的加入也有可能改变发酵体系的菌群结构、影响产品风味[14-15]。目前关于酸性蛋白酶在酱油方面的研究主要集中在菌种选育和混合制曲两个方面。SHU L等[16]采用大气和室温等离子体系统对米曲霉(Aspergillus oryzae)3.042菌株进行诱变得到突变菌株B-2,其酸性蛋白酶活力增加54.7%。吕远平等[17]的研究表明,采用高活力酸性蛋白酶菌种与米曲霉混合制曲,能够提高酱油曲的酸性蛋白酶活力,有效提高全氮利用率和氨基酸生成率。徐德峰[18]采用电场诱导原生质体融合技术筛选获得一株酸性蛋白酶活力较亲本米曲霉(A.oryzae)HN3042提高82.19%的融合子并将其初步应用于酱油发酵,与亲本米曲霉制备酱油发酵液相比,新菌株制备酱油发酵液中的总酸、总氮和氨基酸态氮含量均有所提高,酱油发酵液的风味也有所改善。但目前对于在高盐稀态酱油发酵过程中添加酸性蛋白酶制剂的研究鲜有报道。

本研究以高盐稀态发酵酱油为研究对象,在酱油发酵初期(0 d)添加酸性蛋白酶(1‰),通过分析发酵过程中酱醪的酸性和中性蛋白酶活力、pH、总酸含量、氨基酸态氨含量和游离氨基酸含量的变化,以及生酱油中呈味氨基酸含量,考察添加外源酸性蛋白酶对酱油发酵的影响,以期为外源酸性蛋白酶在工业化酿造酱油生产中的应用提供一定的参考依据和技术支撑。

1 材料与方法

1.1 材料与试剂

酱油成曲(曲料无块状、呈淡黄色并带浅绿色,具有成曲固有气味,无异味;水分<30%):鹤山市东古调味食品有限公司;酸性蛋白酶(酶活50 000 U/g):山东和众康源生物科技有限公司。

福林酚(分析纯):福州飞净生物科技有限公司;磷酸氢二钠、磷酸二氢钠(均为分析纯):天津市永大化学试剂有限公司;三氯乙酸、乳酸、乳酸钠(均为分析纯):天津市大茂化学试剂厂;酪氨酸、干酪素(均为分析纯):阿拉丁试剂(上海)有限公司;氨基酸标准品(纯度均>98%,天冬氨酸、谷氨酸、丝氨酸、组氨酸、甘氨酸、苏氨酸、精氨酸、丙氨酸、酪氨酸、缬氨酸、甲硫氨酸、苯丙氨酸、异亮氨酸、亮氨酸、赖氨酸、脯氨酸浓度均为2 500 pmol/μL,胱氨酸浓度为1 250 pmol/μL):美国Sigma公司;甲醇、乙腈(均为色谱纯):北京迪马科技有限公司;邻苯二甲醛(o-phthaldialdehyde,OPA)、9-芴甲基氯甲酸酯(9-fluorenylmethyl chloroformate,FOMC)(分析纯):安捷伦科技贸易(上海)有限公司。

1.2 仪器与设备

Agilent 1260 Infinity Ⅱ高效液相色谱仪(配荧光检测器):美国安捷伦Agilent科技有限公司;905自动电位滴定仪:瑞士万通(中国)有限公司;TU-1901紫外可见分光光度计:北京普析通用仪器有限责任公司;HH-W420数显三用恒温水箱:常州普天仪器制造有限公司;MS105DU/A半微量天平:梅特勒-托利多仪器(上海)有限公司。

1.3 方法

1.3.1 高盐稀态酱油的制备工艺流程及操作要点

酸性蛋白酶、盐水→成曲→天然晒制→生酱油

操作要点:

黄豆:盐水的比例按照1.0∶2.6(g∶g)添加盐水(19.4%),以黄豆质量的1‰添加酸性蛋白酶。曲料搅拌均匀后进行天然晒制(当地温度为25~35 ℃)发酵,发酵2个月[19-20]后收取生酱油。

1.3.2 样品的制备

样品取自天然晒制工艺过程,分别收取发酵1 d、2 d、4 d、6 d、10 d、20 d、30 d、40 d、50 d、62 d酱油醪液样品,用快速滤纸过滤,将滤液用于分析检测。

1.3.3 分析检测

中性蛋白酶、酸性蛋白酶活的测定:采用福林法[21]。中性蛋白酶的酶活定义:1 mL滤液在pH 7.5、40 ℃下,每分钟水解酪蛋白中释放1 μg酪氨酸的能力为1个活力单位(U/mL);酸性蛋白酶的酶活定义:1 mL滤液在pH 3.0、40 ℃下,每分钟水解酪蛋白中释放1 μg酪氨酸的能力为1个活力单位(U/mL)。

pH的测定:采用pH计;总酸含量的测定:采用酸度计法[22];氨基酸态氮含量的测定:采用甲醛法[22]。

游离氨基酸含量的测定:采用柱前衍生-高效液相色谱法,操作如下:

样品前处理:参考马艳莉等[23]的方法。吸取1 mL样品滤液于50 mL的容量瓶中,加超纯水定容,摇匀。根据氨基酸态氮含量的检测结果,用超纯水进一步稀释样品到合适浓度(使稀释液的胱氨酸浓度控制在2.5~200 pmol/μL、其他16种氨基酸的浓度控制在5~400 pmol/μL)。混匀后取稀释液经0.22 μm有机膜过滤进2 mL样品瓶,待上机。

柱前衍生条件:参考申兆栋等[24]的方法。吸取2.5 μL硼酸盐溶液与1.0 μL样品稀释液,混合5次,等待0.2 min,吸取0.5 μL OPA衍生试剂,混合10次,吸取0.4 μL FOMC衍生试剂,混合10次,吸取32 μL进样稀释剂,混合8次。

高效液相色谱条件:采用Agilent AdvanceBio AAA氨基酸色谱柱(4.6 mm×100 mm,2.7-Miron)进行分离;流动相A为10 mmol/L Na2HPO4:10 mmmol/L Na2B4O7(1∶1),用浓盐酸调pH到8.2;流动相B为乙腈∶甲醇∶水(45∶45∶10),采用梯度洗脱,0~0.50 min,98%流动相A,2%流动相B;0.50~20.50 min,98%~43%流动相A,2%~57%流动相B;20.50~20.60 min,43%~0%流动相A,57%流动相B,0%~43%超纯水;20.60~22.00 min,57%;流动相B,43%超纯水;22.00~22.10 min,57%~100%流动相B;22.10~24.30 min,100%流动相B;24.30~24.40 min,100%~2%流动相B,0%~98%超纯水;24.40~27.00 min,2%流动相B,98%超纯水;柱温为40 ℃;流速1.5 mL/min;进样量1 μL;检测波长在0~16 min范围内,激发波长为340 nm、发射波长为450 nm,16 min后激发波长为260 nm、发射波长为325 nm。

氨基酸的下降率计算公式如下:

定性、定量分析:根据17种氨基酸单标的出峰时间对氨基酸进行定性;采用外标法定量。

1.3.4 数据处理

采用Excel 2019和SPSS 22.0软件处理数据,基于Duncan法多重比较检验,P<0.05,差异显著;利用Origin 2018和TBtools v1.098661软件绘图。

2 结果与分析

2.1 酸性蛋白酶对酱醪蛋白酶活力的影响

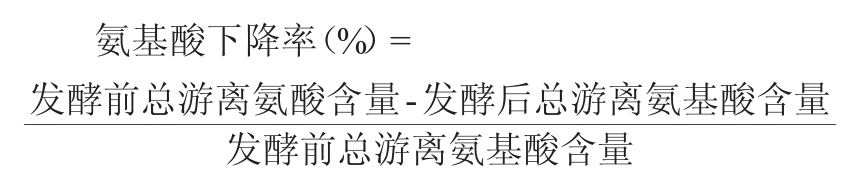

由图1可知,在整个发酵过程中,酸性蛋白酶活力变化趋势相同。发酵1 d时,K组和S组的酸性蛋白酶活力分别为74 U/mL和216 U/mL,随着发酵时间在1~10 d范围内的延长,醪液中的酸性蛋白酶活力均迅速下降,酸性蛋白酶活性分别下降至26 U/mL、9 U/mL;发酵至20 d时,醪液中的酸性蛋白酶活力已经低于检测水平,未能检出。其原因可能是:一方面,添加酸性蛋白酶直接提高了发酵醪液的酸性蛋白酶活力;另一方面,酸性蛋白酶能够破坏细胞间质[25]、提高原料被分解的速率,促进曲料中蛋白酶分泌到醪液中,从而提高了发酵初期醪液的蛋白酶活力。有研究指出[8],蛋白酶会对酶系造成一定的影响。在发酵初期添加酸性蛋白酶,对酱油发酵中期(20~40 d)和后期(40~62 d)的蛋白酶活力没有影响。

图1 发酵过程中蛋白酶活力的动态变化

Fig.1 Dynamic changes of protease activities of soy sauce during fermentation process

在整个发酵过程中,中性蛋白酶活力变化趋势相同。发酵1 d时,K组和S组的中性蛋白酶活力分别为350 U/mL和747 U/mL,发酵1~20 d,醪液中的中性蛋白酶活力快速下降到较低水平,分别降低至120 U/mL、122 U/mL;发酵时间>20 d时,两个组别的中性蛋白酶活力虽有波动,但基本趋于稳定。

添加外源酸性蛋白酶,初期醪液中的酸性和中性蛋白酶活力都明显提高。K组和S组的蛋白酶活力变化趋势与童佳[26]的研究结果相似;CUI C等[27]的研究结果表明,在高盐环境中,酱油的酸性和中性蛋白酶活力在发酵前15 d迅速下降,因此,通过添加酸性蛋白酶可以提高酱醪的酸性和中性蛋白酶活力,从而提高蛋白质原料的利用率。

2.2 酸性蛋白酶对酱醪基本理化指标的影响

2.2.1 总酸含量、pH的变化

酱油中的有机酸主要由乳酸菌等微生物代谢产生[28],总酸含量的高低可以反映酱油发酵过程中微生物的代谢水平。酸可以改变发酵体系的pH,从而影响微生物的生长、代谢途径,以及美拉德反应等化学反应[29-30],对酱油发酵有重要影响。

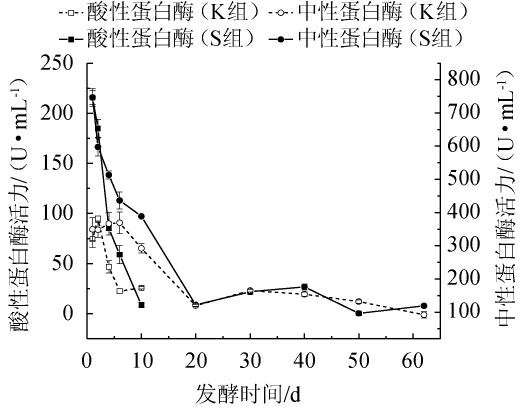

由图2可知,添加酸性蛋白酶,可以增加酱醪中的总酸含量。在酱醪发酵前期(1~10 d),K组和S组的总酸含量快速增加;随着发酵时间在10~50 d范围内的延长,总酸含量呈平缓增加的趋势,当发酵时间为50 d时,总酸含量均达到最大值,S组酱醪的总酸含量达到最大值,为2.44 g/100 mL,K组的总酸含量为1.59 g/mL;当发酵时间>50 d后,S组总酸含量有所下降,而K组的总酸含量趋于平稳。发酵结束时,K组和S组的总酸含量分别为1.58 g/100 mL和2.16 g/100 mL。

图2 发酵过程中总酸含量及pH的动态变化

Fig.2 Dynamic changes of total acid contents and pH of soy sauce during fermentation process

在整个发酵过程中,K组和S组的pH值均呈下降趋势,在发酵时间为1 d时,K组的pH为5.36,S组的pH为5.47;随着发酵时间在1~6 d范围内的增加,pH值呈快速下降的趋势;当发酵时间>6 d时,pH均缓慢下降,发酵结束时,K组和S组的pH分别为4.68和4.50。这与文献报道的研究结果相似[31-32]。

当发酵时间>10 d,与K组相比,S组的总酸含量较高,pH较低。结果表明,通过在酱油发酵初期加入外源酸性蛋白酶,可以使发酵体系的微生物活力更加旺盛,尤其是提高了乳酸菌等产酸微生物的代谢速率;可以加速发酵体系形成更适合酵母菌生长的酸性环境[19],从而影响酱油发酵体系的菌落结构。

2.2.2 氨基酸态氮含量的变化

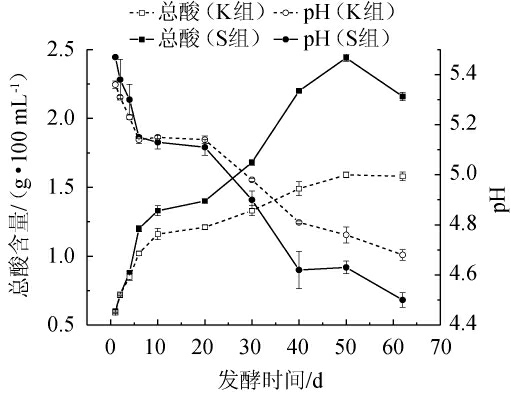

由图3可知,在发酵前期(1~10 d),K组的氨基酸态氮含量快速增加;随着发酵时间在10~50 d范围内的延长,K组的氨基酸态氮含量缓慢上升;当发酵时间为50 d时,氨基酸态氮含量达到0.96 g/100 mL;发酵时间>50 d时,氨基酸态氮含量变化趋于平稳,发酵结束时,其含量为0.97 g/100 mL。

图3 发酵过程中氨基酸态氮含量的动态变化

Fig.3 Dynamic changes of amino nitrogen contents of soy sauce during fermentation process

在发酵前期(1~10 d),S组的氨基酸态氮含量快速增加;随着发酵时间在10~50 d范围内的延长,S组的氨基酸态氮含量一直缓慢上升;发酵时间>50 d时,氨基酸态氮含量出现下降,发酵结束时,其含量为1.13 g/100 mL。

整个发酵过程中,添加外源酸性蛋白酶组(S)的氨基酸态氮含量均高于未添加蛋白酶组(K)。外源酸性蛋白酶的加入,提高了酱醪的酸性蛋白酶活力,使曲料中蛋白质等大分子物质被分解得更彻底,从而提高了氨基酸态氮含量[31];但是到了发酵后期(50~62 d),氨基酸态氮含量有所下降的原因可能是,一方面丰富的营养物质促进了酱醪微生物的生长代谢、提高了氨基酸态氮的消耗速率,另一方面蛋白酶活力较低、氨基酸态氮生成速率降低,此时氨基酸态氮的消耗速度大于生成速度[31-33]。

2.3 酸性蛋白酶对游离氨基酸的影响

2.3.1 游离氨基酸含量的动态变化

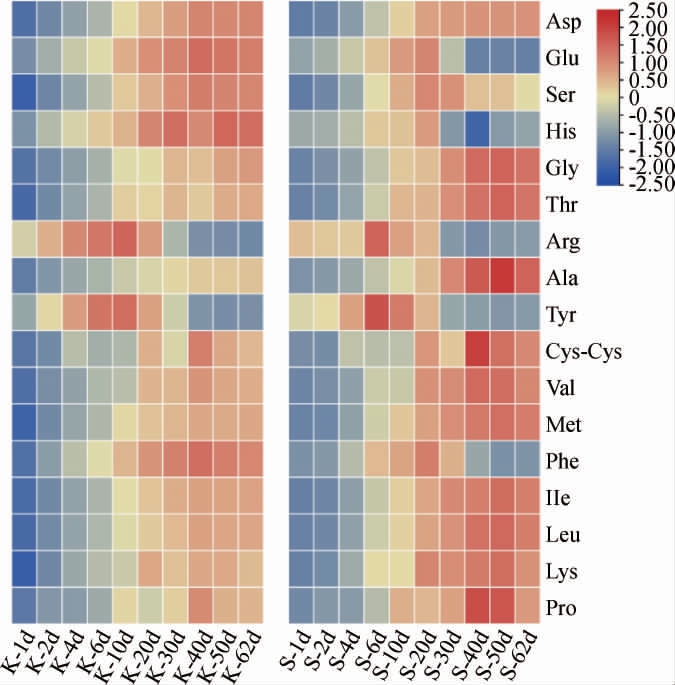

为了进一步研究添加外源酸性蛋白酶对酱油发酵的影响,对酱油酿造过程中17种游离氨基酸的含量变化进行热图分析,结果见图4。

由图4可知,S组在发酵时间为1~20 d时,除精氨酸和酪氨酸外的15种游离氨基酸含量不断积累上升;发酵在20 d时,S组总游离氨基酸含量达到最高值,为64.56 g/L;当发酵时间在20~62 d范围内,S组总游离氨基酸含量从发酵20 d的64.56 g/L下降至55.75 g/L,下降率约为13.64%,谷氨酸、丝氨酸、组氨酸、精氨酸、酪氨酸、苯丙氨酸含量显著下降(P<0.05),其中谷氨酸含量由11.13 g/L降至1.26 g/L,甘氨酸、苏氨酸、丙氨酸、甲硫氨酸、异亮氨酸、亮氨酸含量显著上升(P<0.05),其他5种游离氨基酸的含量无显著变化。发酵初期添加酸性蛋白酶促进了游离氨基酸的生成速率,从而促进微生物生长[34],可能改变了酱醪微生物的菌群结构和代谢速率,影响氨基酸的含量及组成。酱油发酵过程中谷氨酸含量下降可能是由于酱油发酵过程中,谷氨酸和丙酮酸可以反应生成丙氨酸、α-酮戊二酸[35];谷氨酸脱羧酶生成能将谷氨酸脱羧产生γ-氨基丁酸[12];谷氨酸在酸性条件下不稳定能够转化为焦谷氨酸[36]。

图4 发酵过程中游离氨基酸含量变化的热图

Fig.4 Heatmap of changes of free amino acid contents in soy sauce during fermentation process

Asp为天冬氨酸,Glu为谷氨酸,Ser为丝氨酸,His为组氨酸,Gly为甘氨酸,Thr为苏氨酸,Arg为精氨酸,Ala为丙氨酸,Tyr为酪氨酸,Cys-Cys为胱氨酸,Val为缬氨酸,Met为蛋氨酸,Phe为苯丙氨酸,IIe异亮氨酸,Leu为亮氨酸,Lys为赖氨酸,Pro为脯氨酸。

在发酵时间为1~40 d内时,K组的氨基酸(酪氨酸、精氨酸、组氨酸除外)含量呈上升趋势,发酵时间为40 d时,17种游离氨基酸总含量达到最高,总游离氨基酸含量为66.07 g/L。在40~62 d范围内,氨基酸总量下降至63.06 g/L,下降率约为4.55%,缬氨酸、苯丙氨酸、赖氨酸、脯氨酸含量显著下降(P<0.05),苏氨酸含量显著上升(P<0.05),其他氨基酸含量均无显著变化(P>0.05)。

发酵初期(1~20 d),S组总游离氨基酸含量高于K组,且氨基酸生成速率更高,S组的总游离氨基酸含量在20 d即可达到最高值(64.56 g/L),而K组的总游离氨基酸含量在40 d时,达到最高(66.07 g/L),随着继续发酵,游离氨基酸总量均下降。发酵结束时,与K组相比,S组的总游离氨基酸含量减少了11.59%,但S组的甘氨酸、苏氨酸、丙氨酸、缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、赖氨酸(8种)含量显著增加(P<0.05),其中丙氨酸含量提高了51.17%,其他7种游离氨基酸含量提高了14.00%~21.35%。与K组相比,S组的谷氨酸、丝氨酸、组氨酸、苯丙氨酸含量显著减少(P<0.05),其中谷氨酸含量减少了89.06%,这是导致S组游离氨基酸总含量少于K组的主要原因,若不计谷氨酸含量,S组另外16种游离氨基酸总含量(54.49 g/L)高于K组(51.55 g/L)。

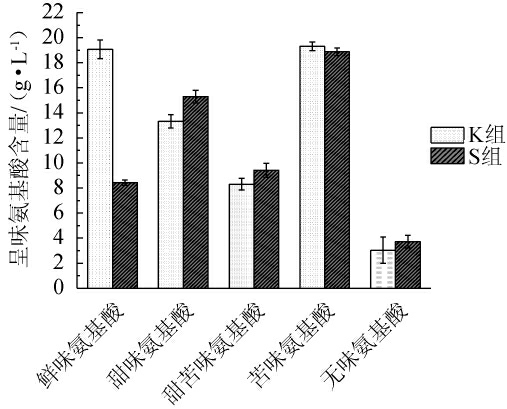

2.3.2 生酱油呈味氨基酸含量对比

游离氨基酸对大豆发酵食品独特滋味和香气的形成具有重要作用,是酱油特有味道的重要组成部分。为了进一步分析添加外源酸性蛋白酶对酱油品质的贡献,考察外源添加酸性蛋白酶对酱油中鲜味氨基酸(Asp、Glu)、甜味氨基(Ser、Gly、Thr、Ala)、甜苦味氨基酸(Lys、Pro)、苦味氨基酸(His、Arg、Tyr、Val、Met、Phe、Ileu、Leu)和无味氨基酸(Cys-Cys)[37-38]的影响,发酵62 d的生酱油的呈味氨基酸含量见图5。

图5 发酵62 d的生酱油的呈味氨基酸含量

Fig.5 Contents of flavor amino acid of raw soy sauce fermented for 62 d

由图5可知,添加外源酸性蛋白酶使生酱油中的甜味氨基酸含量显著增加(P<0.05),增加1.97 g/L,其中甘氨酸、苏氨酸、丙氨酸均显著增加(P<0.05);甜苦味、无味氨基酸含量有所增加,分别增加了1.11 g/L、0.69 g/L,苦味氨基酸含量有所减少,减少了0.44 g/L;但鲜味氨基酸显著下降(P<0.05),减少了10.64 g/L,其中主要是谷氨酸含量显著下降(P<0.05),天冬氨酸含量无显著变化。总体上呈味氨基酸含量下降,下降了7.31 g/L,这主要是谷氨酸被大量消耗所导致的。由此认为,添加外源酸性蛋白酶可能对酱油在呈味方面的影响较大,在实际投入生产应用中,应该关注其对酱油滋味的影响。

3 结论

在发酵初期添加酸性蛋白酶,可以提高酸性、中性蛋白酶活力,与对照组相比,实验组酸性蛋白酶和中性蛋白酶活力分别提高2.9倍和2.1倍。发酵结束时,实验组酱油的pH下降至4.50、总酸、氨基酸态氮含量分别增加36.71%、12.37%;游离氨基酸的总含量降低,主要呈鲜味的谷氨酸含量下降。该研究可为外源酸性蛋白酶在工业化酿造酱油中的应用提供理论依据。

在高盐稀态酱油发酵初期,额外添加酸性蛋白酶,能够加快蛋白质的分解速率、提高蛋白质的利用率、缩短发酵周期。但是过量的蛋白酶也可能丰富酱醪的营养物质使耐盐细菌、耐盐酵母等微生物生长繁殖过快,打破酱醪原本的微生态平衡,导致酱醪的目标产物被大量消耗而影响生酱油产品的质量。此外,发酵周期过短,也不利于酱油风味的形成。通过分析不同阶段添加酸性蛋白酶对高盐稀态酱油发酵的影响以提高原料利用率,降低对酱油滋味的影响。

[1]路怀金.米曲霉的酶系特性及其对酱油风味品质影响研究[D].广州:华南理工大学,2020.

[2]赵谋明,林涵玉,梁卓雄,等.传统酿造酱油酱醪中的霉菌筛选及其部分酶系特征分析[J].现代食品科技,2020,36(6):114-120.

[3]尹文颖.不同固形物浓度对高盐稀态酱油发酵影响的研究[D].广州:华南理工大学,2015.

[4]陈彬,鲁绯,王夫杰,等.耐盐酵母菌对发酵酱油风味作用及其应用的研究进展[J].中国酿造,2010,29(6):1-3.

[5]刘卓.耐盐乳酸菌对酱油风味的影响[D].天津:天津科技大学,2009.

[6]ZHAO G Z,DING L L,YAO Y P,et al.Extracellular proteome analysis and flavor formation during soy sauce fermentation[J].Front Microbiol,2018,9:1872.

[7]惠继星,岳军,宁艳春,等.酸性蛋白酶在玉米燃料乙醇浓醪发酵中的应用[J].化工科技,2020,28(4):68-72.

[8]池慧芳.蛋白酶在海鲜酱油酿造中的应用研究[J].中国调味品,2015,40(9):8-11.

[9]刘鑫,李佳,刘克武,等.黑曲霉酸性蛋白酶在食醋酿造中的催化效应[J].化学研究与应用,2004(4):482-484.

[10]刘佳乐,周朝晖,李铁桥,等.酱油发酵过程强化嗜盐四联球菌对酱油品质的影响[J].食品与发酵工业,2020,46(17):96-106.

[11]樊嘉训,刘松,陆信曜,等.高产蛋白酶米曲霉菌株的选育及对酱油风味生成的影响[J].食品与发酵工业,2020,47(21):1-8.

[12]LIN W M,SONG J J,HU W F,et al.Relationship between extracellular cellulase,pectinase and xylanase activity of isolated Aspergillus oryzae strains grown on Koji and the umami-tasting amino acid content of soy sauce[J].Food Biotechnol,2016,30(4):278-291.

[13]LIANG R,HUANG J,WU X M,et al.Effect of raw material and starters on the metabolite constituents and microbial community diversity of fermented soy sauce[J].J Sci Food Agric,2019,99(13):5687-5695.

[14]张欢,王端好,陆光瑞,等.酸性蛋白酶对发酵黄豆酱品质的影响[J].中国酿造,2021,40(8):150-156.

[15]李文杰,白艳红,陈曦,等.酸性蛋白酶对酸肉发酵过程中菌群结构和风味品质的影响[J].食品科学,2022,43(2):158-167.

[16]SHU L,SI X G,YANG X D,et al.Enhancement of acid protease activity of Aspergillus oryzae using atmospheric and room temperature plasma[J].Front Microbiol,2020,11:1418.

[17]吕远平,姚开,贾冬英,等.高活力酸性蛋白酶菌株在酱油酿造中的应用[J].中国酿造,2002,21(3):10-11.

[18]徐德峰.高活力酸性蛋白酶曲霉融合子的选育及其在酱油发酵中的初步应用[D].广州:华南理工大学,2010.

[19]SENG T H,周斌,侯莎,等.盐分对广式高盐稀态酱油发酵微生物菌群结构的影响[J].食品与发酵工业,2022,48(1):45-54.

[20]刘晓艳,叶月华,白卫东,等.大型发酵酱油酿造过程中风味物质的动态变化分析[J].食品科学,2021,42(12):242-247.

[21]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 23527—2009 蛋白酶制剂[S].北京:中国标准出版社,2009.

[22]国家卫生与计划生育委员会.GB 5009.235—2016食品安全国家标准食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[23]马艳莉,刘鑫硕,冷雪峰,等.虾头酱油发酵工艺及产品品质研究[J].中国食品学报,2018,18(9):159-166.

[24]申兆栋,黄冬梅,孔聪,等.HPLC法在线衍生测定中华绒螯蟹中17种氨基酸含量[J].分析试验室,2021,40(5):552-557.

[25]王亮亮,李方方,姜锡瑞.我国蛋白酶的产业近况与展望[J].中国食品添加剂,2021,32(8):141-150.

[26]童佳.米曲霉发酵高盐稀态酱油过程中挥发性风味物质及蛋白酶表达规律研究[D].无锡:江南大学,2017.

[27]CUI C,ZHAO M M,LI D,et al.Biochemical changes of traditional Chinese-type soy sauce produced in four seasons during processing[J].CyTA-J Food,2014,12(2):166-175.

[28]谭戈,徐晴元,郭丽琼,等.酿造酱油微生物多样性及风味物质研究进展[J].中国调味品,2021,46(6):160-163.

[29]DEVANTHI P V P,GKATZIONIS K.Soy sauce fermentation:Microorganisms,aroma formation,and process modification[J]. Food Res Int,2019,120:364-374.

[30]HARADA R,YUZUKI M,ITO K,et al.Microbe participation in aroma production during soy sauce fermentation[J]. J Biosci Bioeng,2018,125(6):688-694.

[31]张珊.耐盐酵母的添加对高盐稀态酱油的影响[D].天津:天津科技大学,2018.

[32]谢显华.酱油发酵过程微生物群落结构的动态研究[D].广州:华南理工大学,2010.

[33]庄婉菁,覃旋,刘晓艳,等.高盐稀态酱油酿造过程中理化指标的动态变化研究[J].农产品加工,2019(17):66-68.

[34]罗佳茜,傅美娟,赵波,等.不同主产国别椰子水成分及预处理方式对细菌纤维素合成的影响[J].食品科学,2020,41(17):97-103.

[35]黎景丽,文一斌,文一彪.从酱油发酵机理论证酱油发酵工艺应尽早改革(二)[J].中国调味品,2009,34(12):111-113.

[36]周尚庭,李沛,郭辉.谷氨酰胺酶和酵母抽提物对无添加酱油的品质提升研究[J].中国调味品,2016,41(5):45-50.

[37]钟小廷,李可,吕杰,等.13种市售原酿本味酱油品质分析[J].食品工业科技,2021,42(12):287-293.

[38]蒋滢,徐颖,朱庚伯.人类味觉与氨基酸味道[J].氨基酸和生物资源,2002,24(4):70.