白贝又称为沙白、海贝,是中国文蛤的一种。身体呈扁圆形,体色一般为白色,壳光亮,广泛分布于广东湛江、海南的近海地区。贝肉肥美、鲜甜,营养价值非常高,目前以直接食用为主。由于白贝出售过程中极易出现死亡、腐败的现象,不仅带来食用安全问题,还是对原料的极大浪费,如果利用这种低价贝类为原料,进行进一步加工成附加值高的产品,将会产生可观的经济效益和社会效益[1-3]。随着社会经济的高速发展,人们对于高水平生活质量的要求也越来越迫切,调味品也是从最初单为满足口味需求,慢慢发展为现在对营养、安全、保健等多方面的追求[4-6]。大量研究表明,开发多种调味品是对传统调味品的补充,从而能够对水产品进行深度加工,增加低值原料的附加值,将具有广阔的应用前景[7-15]。天然海鲜调味料因含有丰富的氨基酸、多肽、核苷酸、有机酸等多种呈味物质及多糖、牛磺酸等具有活性的物质,逐渐得到更多消费者的青睐[16-19]。白贝发酵产物含有多种营养物质及活性成分(多糖、短肽等),但是在风味上也存在醇厚感不足等缺点,因此若想将其加工成天然海鲜调味品,仍需对风味进行进一步的改良。

本研究以白贝肉为原料,通过选用适当的蛋白酶水解,得到一种白贝酶解调味液。通过单因素、正交试验优化酶解工艺条件,并对调味液在酶解过程中生化特性进行了研究。以期提高低值蛋白质的利用率及贝类的附加值又可避免资源浪费所造成的环境污染,促进了水产行业的健康持续发展。

1 材料与方法

1.1 材料与试剂

白贝:市售;枯草芽孢杆菌蛋白酶(10万U/g):福建缘菱鑫生物科技有限公司;木瓜蛋白酶(10万U/g)、风味蛋白酶(10万U/g):河南万邦实业有限公司;其余试剂均为分析纯。

1.2 仪器与设备

T6型紫外可见分光光度计:北京普析通用仪器责任有限公司;HWS-26型超级恒温水浴槽、HH型数显恒温水浴锅:金坛市盛蓝仪器制造有限公司;FA2204B型电子天平:HANGGPING公司;PB-10型酸度计:德国Sartorius科学仪器股份有限公司。

1.3 试验方法

1.3.1 白贝酶解液制备工艺流程及操作要点

白贝→浸泡吐沙→取肉洗净→白贝肉→打浆→酶解→酶失活→过滤→酶解液

浸泡吐沙:将所用白贝带壳放置清水中吐沙,放置时间为5 h左右,而后用清水冲洗。

取肉洗净:浸泡吐沙后用刀进行开壳取肉,并用清水冲洗。打浆:将白贝肉淋干水分后,放在打浆机中打浆,备用。酶解:将白贝肉浆分别置于酶解容器中,加入定量的蛋白酶,分别在最佳条件下酶解。

灭活:酶解后,将酶解液加热至100℃,保温5min,灭活。

过滤:采用无菌纱布,进行简单过滤得到酶解液。

1.3.2 白贝酶解液工艺参数单因素试验

(1)不同蛋白酶水解效果的比较

在4支10 mL试管中各加入10 g白贝肉浆,分别加入0.16 g/10 g原料枯草芽孢杆菌中性蛋白酶、木瓜蛋白酶、风味蛋白酶,以不加蛋白酶作为对照,在pH7.5、55℃的条件下水解4 h,考察蛋白酶种类对水解效果的影响。

(2)酶添加顺序对水解效果的影响

固定酶添加量为0.16 g/10 g原料,两种酶添加比例为1∶1,在pH值为7.5、55 ℃条件下水解4 h,考察酶添加顺序对水解效果的影响。

(3)复合酶比例对水解效果的影响

固定酶添加量为0.16g/10g原料,分别设定枯草芽孢杆菌中性蛋白酶∶木瓜蛋白酶添加比例为3∶1、2∶1、1∶2、1∶3、1∶4时,在pH值为7.5、55℃条件下水解4 h,考察两种酶添加比例对水解效果的影响。

(4)复合酶最佳添加量的确定

固定枯草芽孢杆菌中性蛋白酶∶木瓜蛋白酶=1∶3的比例,在pH值为7.5,55℃条件下水解4 h,分别调整酶添加量为0.12 g、0.14 g、0.16 g、0.18 g、0.20 g/10 g原料,考察总加酶量对水解效果的影响。

(5)复合酶最佳水解时间的确定

固定复合酶添加量为0.16 g/10 g原料,枯草芽孢杆菌中性蛋白酶∶木瓜蛋白酶=1∶3的比例,在pH值为7.5,55 ℃条件下分别酶解为2 h、2.5 h、3.0 h、3.5 h、4 h,考察水解时间对水解效果的影响。

(6)复合酶最佳水解温度的确定

固定水解时间2.5 h,复合酶添加量为0.16 g/10 g原料,枯草芽孢杆菌中性蛋白酶∶木瓜蛋白酶=1∶3的比例,在pH值7.5,分别在45℃、50℃、55℃、60℃下水解4h,考察水解温度对水解效果的影响。

(7)复合酶最佳水解pH的确定

固定复合酶添加量0.16g/10g原料,最佳水解温度55℃,水解时间2.5 h,分别调整试液pH值分别为6.5、7.0、7.5、8.0、8.5时,考察复合酶最适水解pH值。

1.3.3 白贝酶解液工艺参数的正交试验

在单因素试验的基础上,以水解度(degree ofhydrolysis,DH)为评价指标,选取4个因素进行正交试验,从而进一步确定最佳酶解工艺参数。

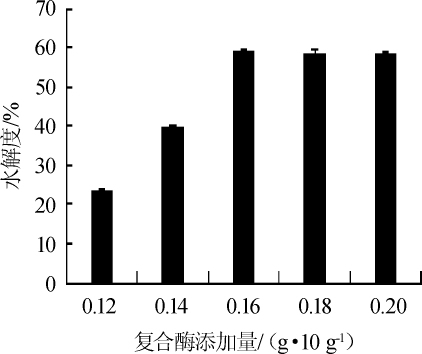

表1 白贝肉浆酶解条件优化正交试验因素与水平

Table 1 Factors and levels of orthogonal experiments for white shellfish pulp enzymatic hydrolysis condition optimization

水平 A酶解温度/℃B酶解时间/hC酶解pH值D复合酶添加量/(g·10 g-1原料)123 45 50 55 2.0 2.5 3.0 7.0 7.5 8.0 0.16 0.18 0.20

1.3.4 酶解过程中pH值、氨基酸态氮含量、挥发性盐基氮含量的变化

在最佳工艺条件下,选取0h、1h、1.5h、2.0h、2.5h、3.0h、3.5 h七个时间点,考查白贝酶解过程中pH值、氨基酸态氮含量、挥发性盐基氮含量的变化情况。

1.3.5 测定方法

pH值测定:利用PB-10型酸度计测定;挥发性盐基氮(total volatile base nitrogen,TVB-N):采用微量扩散法(参见GB 5009.228—2016的测定方法)[20];总氮含量、总非蛋白氮:利用凯氏定氮法测定[21];氨基酸态氮含量:采用中性甲醛电位滴定法测定[21]。水解度计算公式如下:

2 结果与分析

2.1 白贝酶解单因素试验结果

2.1.1 不同蛋白酶水解效果的比较结果

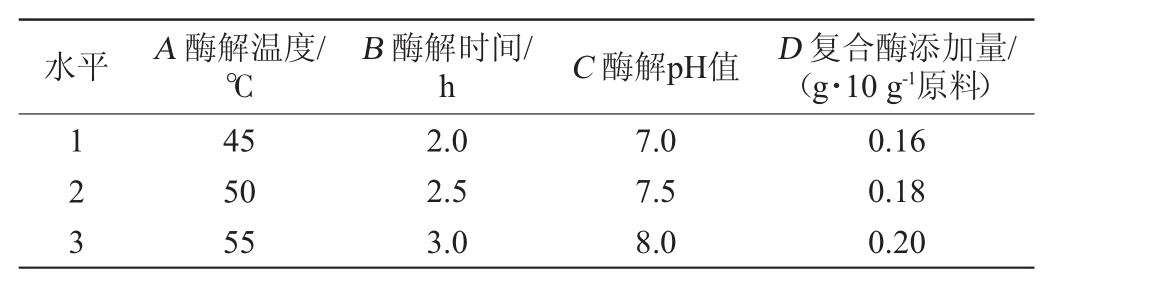

图1 不同蛋白酶水解白贝效果比较

Fig.1 Comparison of hydrolysis effect of white shellfish with different protease

由图1可知,相比不添加蛋白酶,3种蛋白酶水解效果均较好,其中枯草中性蛋白酶的水解效果最好,水解度达到55.6%;其次是添加木瓜蛋白酶和风味蛋白酶,水解度分别为49.2%和32.5%。故选取枯草中性蛋白酶和木瓜蛋白酶进行后续试验。

2.1.2 蛋白酶不同添加顺序对水解效果的影响

图2 蛋白酶添加顺序对水解效果的影响

Fig.2 Effect of protease addition order on hydrolysis

从图2可知,同时加入两种蛋白酶时水解度为57.2%,先加枯草中性蛋白酶和先加木瓜蛋白酶的水解度分别为54.4%和48.6%。从图2可以看出,加入方式对水解度具有显著影响。原因可能是两种酶的作用方式有所差别,另外,两种酶在水解蛋白质过程中,具有协同作用效果。故本试验后续采用同时加入两种酶的方式来进行。

2.1.3 复合蛋白酶添加比例对水解效果的影响

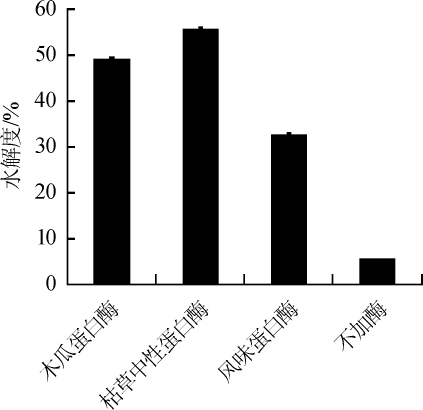

图3 复合蛋白酶添加比例对水解效果的影响

Fig.3 Effect of adding ratio of compound protease on hydrolysis

由图3可知,随着木瓜蛋白酶含量的增加水解度呈上升趋势,比例达到1∶3时,水解效果最好,水解度达到59.6%,比例1∶4时水解效果有所下降。可能由于添加比例为1∶3时,两种酶的协同作用最为明显。故本试验选取枯草芽孢杆菌中性蛋白酶∶木瓜蛋白酶为1∶3。

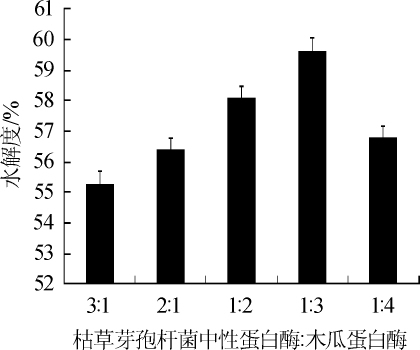

2.1.4 复合酶添加量对水解效果的影响

图4 复合酶添加量对水解效果的影响

Fig.4 Effect of compound enzyme addition on hydrolysis

由图4可知,复合酶的添加量与水解效果呈正比例关系,随着酶量的增加,水解度逐渐增加。当酶加量达到0.16g/10g时,水解效果最好,水解度达到59.2%。随着酶量的继续增加,水解效果趋于平稳。故本试验选取最适复合酶添加量为0.16 g/10 g。

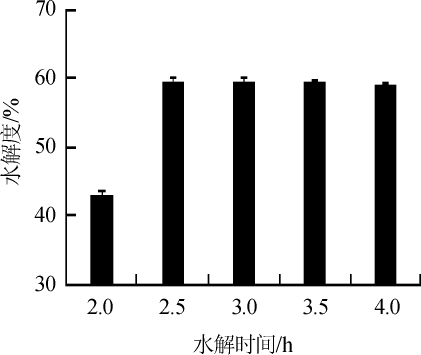

2.1.5 复合酶酶解时间对水解效果的影响

图5 酶解时间对水解效果的影响

Fig.5 Effect of enzymatic hydrolysis time on hydrolysis

由图5可知,随着水解时间的延长,水解度逐渐增高,水解时间为2.5 h时,水解度达到最高值59.6%,随着水解时间的延长水解度趋于稳定,即蛋白质水解达到平衡。故本试验选取复合酶最佳的酶解时间为2.5 h。

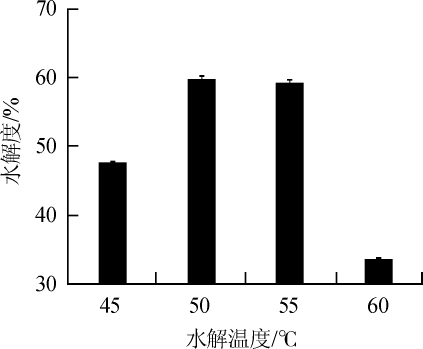

2.1.6 复合酶酶解温度对水解效果的影响

图6 酶解温度对水解效果的影响

Fig.6 Effect of enzymatic hydrolysis temperature on hydrolysis

由图6可知,酶解温度对复合酶水解效果具有很大的影响,复合酶酶解温度为50℃时,水解度达到59.8%。当温度达到55℃时,水解度略有下降不显著。随着温度的升高,水解度呈下降的趋势,说明更高的温度已经不适合复合酶的酶解作用。故本试验选取复合酶酶解温度为50℃。

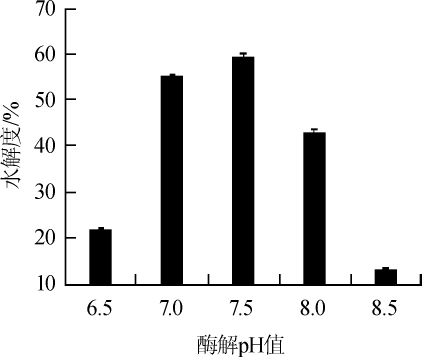

2.1.7 复合酶酶解pH值对水解效果的影响

图7 酶解pH值对水解效果的影响

Fig.7 Effect of enzymatic hydrolysis pH on hydrolysis

由图7可知,当反应基质初始pH为7.0和7.5时,水解效果比较好,pH值为7.5时水解度达到59.6%,随着pH值的升高,水解效果显著下降,原因是pH值改变会影响复合酶的本身活性,从而降低其水解效果。故本试验选取酶解pH值为7.5。

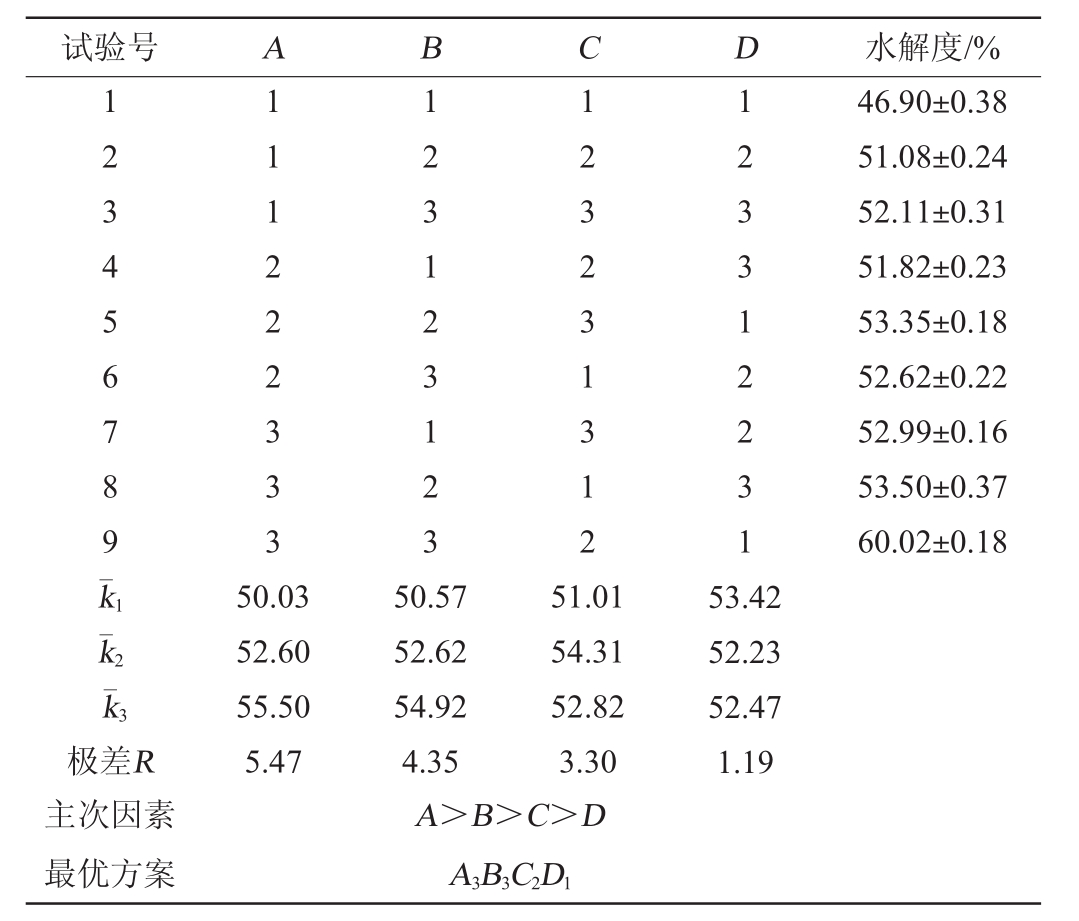

2.2 白贝酶解液最佳酶解条件的正交试验

表2 白贝肉浆酶解条件优化正交试验结果与分析

Table 2 Results and analysis of orthogonal experiments for white shellfish pulp enzymatic hydrolysis condition optimization

试验号 A B C D 水解度/%123456789k1k2k3 111222333 123123123 123231312 123312231 46.90±0.38 51.08±0.24 52.11±0.31 51.82±0.23 53.35±0.18 52.62±0.22 52.99±0.16 53.50±0.37 60.02±0.18极差R 50.03 52.60 55.50 5.47 50.57 52.62 54.92 4.35 51.01 54.31 52.82 3.30 53.42 52.23 52.47 1.19主次因素最优方案A>B>C>D A3B3C2D1

从表2可知,最佳酶解条件组合为A3B3C2D1,即酶解温度为55℃,酶解时间为3 h,酶解pH值为7.5,复合酶添加量为0.16 g/10 g。在此优化条件下,酶解液水解度为60.02%。

根据极差R分析得出,4个因素对酶解效果的作用显著性有不同,按影响大小分是A>B>C>D,也就是说,温度是影响整个酶水解的最重要因素,其次是时间和pH值,影响最小的是加酶量。

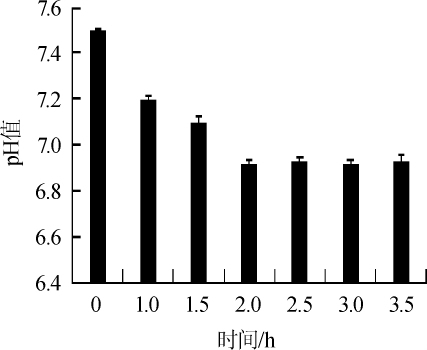

2.3 白贝肉浆酶解过程中pH值的变化

将白贝肉浆初始pH值调节为7.5,考查酶解过程中pH的变化,如图8所示。由图8可知,随着时间的延长,酶解液的pH值在0~1.5 h之内从7.5降至7.1,2 h后pH值降至6.9左右并趋于稳定。原因是蛋白质降解为氨基酸,从而改变酶解液的pH值。

图8 白贝肉浆酶解过程中pH值的变化

Fig.8 Changes of pH during enzymatic hydrolysis of shellfish meat pulp

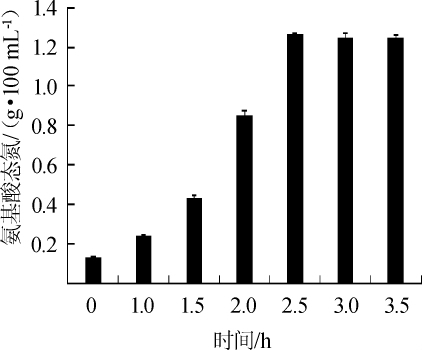

2.4 白贝肉浆酶解过程中氨基酸态氮含量的变化

白贝肉浆中蛋白质在水解过程中,蛋白质开始水解为氨基酸,如图9所示,整个过程中,氨基酸态氮含量呈先上升后趋于稳定的趋势,说明随着时间的进行氨基酸含量逐步增加,到2.5 h达到最高值1.26 g/100 mL,继续水解氨基酸态氮含量趋于稳定,说明水解达到平衡状态,此含量已经达到特级酱油的标准,所以白贝水解液作为调味液是具有潜力的。

图9 白贝肉浆酶解过程中氨基酸态氮含量的变化

Fig.9 Changes of amino acid nitrogen content during enzymatic hydrolysis of shellfish meat pulp

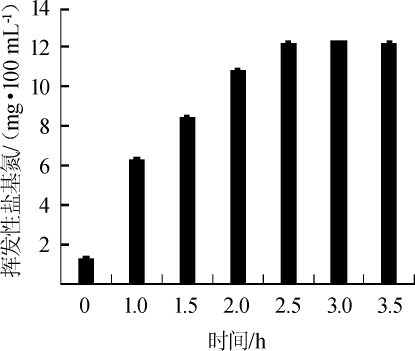

2.5 白贝肉浆酶解过程中挥发性盐基氮的变化

挥发性盐基氮是衡量水产品腐败的一个重要指标,GB/T 21999—2008《蚝油》中规定挥发性盐基氮的含量应≤50mg/100mL。由图10可知,本试验中挥发性盐基氮从水解开始逐步呈上升的趋势,2.5h达到最大值12.32mg/100mL,继续水解其含量趋于稳定。说明整个生产过程挥发性盐基氮含量相对较低,符合国标的要求。

图10 白贝肉浆酶解过程中挥发性盐基氮含量的变化

Fig.10 Changes of volatile base nitrogen content during enzymatic hydrolysis of shellfish meat pulp

3 结论

通过单因素试验、正交试验研究表明,白贝酶解调味液最佳工艺条件为采用同时加入枯草芽孢杆菌中性蛋白酶和木瓜蛋白酶两种酶,添加比例为1∶3,总加酶量为0.16 g/10 g原料,水解温度为55℃,时间为3 h,初始pH值为7.5,在此条件下,所得水解度为60.02%。酶解过程中pH从初始7.5逐步降低,2 h后降至6.9并趋于稳定;氨基酸态氮含量呈逐渐升高的趋势,2.5 h达到最高值1.26 g/100 mL,而后趋于稳定;挥发性盐基氮也呈先升高后稳定的趋势,2.5 h后达到最高峰12.32 mg/100 mL。

[1]陈晓婷,吴靖娜,苏永昌,等.海鲜调味品的种类及研究进展[J].渔业研究,2018(2):163-168.

[2]王晓茹.扇贝裙边酱的多菌种阶梯发酵工艺及风味变化研究[D].保定:河北农业大学,2012.

[3]郑瑞生,杨莹,朱燕汝.鲍鱼下脚料制备海鲜酱汁的酶解工艺优化[J].食品与机械,2016(4):211-214.

[4]陈超,魏玉西,刘慧慧,等.贝类加工废弃物复合海鲜调味料的制备工艺[J].食品科学,2010,31(18):433-436.

[5]闫雷.中国复合调味品产业的现状与发展趋势[J].西昌学院学报(自然科学版),2016,30(4):77-79,95.

[6]任增超,杨淑平,郑进荣.新型纯天然鲜味剂——优鲜肽的开发与应用[J].食品工业科技,2010(8):46-47.

[7]赵久香,姜启兴,许艳顺,等.淡水鱼加工副产物新鲜度对速酿鱼露品质的影响[J].食品与生物技术学报,2017(2):20-26.

[8]乔若瑾.新型海蜇调味品的制备研究[D].青岛:中国海洋大学,2013.

[9]郑毅,梅益生,章新.乳酸菌发酵鱼下脚料的培养基优化[J].安徽农业通报,2017(4):17-18,93.

[10]吴帅,杨锡洪,解万翠,等.鱼露的发酵新技术及风味改良研究进展[J].食品与发酵工业,2014(10):184-188.

[11]陈铭,陈胜军,陈坤,等.肠膜明串珠菌发酵草鱼骨酶解液工艺条件的优化[J].中国海洋药物,2015(3):46-52.

[12]王蔚新,夏文水,许艳顺,等.传统固态发酵淡水鱼品质及安全性研究进展[J].食品安全质量检测学报,2014(4):1093-1099.

[13]任雪娇.低值水产品的生物开发利用[D].大连:大连工业大学,2010.

[14]王洋,桂萌,韦云路,等.复合发酵剂在新型快速发酵鲟鱼肠中的应用[J].食品科技,2015(3):141-147.

[15]周蓓蓓,杨松,闫晓明,等.我国传统发酵鱼制品的研究紧张[J].农产品加工(学刊),2013(4):54-57.

[16]MICHAEL J,JANINE H V.Growth of the salt-tolerant yeast Zygosaccharomyces rouxiiin microtiter plates:effects of NaCl,pH and temperature on growth and fusel alcohol production from branched-chain amino acids[J].FEMS Yeast Res,2003,3(3):313-318.

[17]孔繁东,任雪娇,祖国仁,等.低值鱼调味品的研究进展[J].中国酿造,2010,39(2):1-3.

[18]FUKE S,UEDA Y.Interactions between umami and other flavor characteristics[J].Trend Food Sci Technol,1996,7(12):407-411.

[19]江连洲,佟晓红,刘宝华,等.酶种类对生物解离大豆蛋白酶解物功能性和苦味的影响[J].农业机械学报,2018(8):368-374.

[20]中华人民共和国国家卫生和计划生育委员会.GB 5009.228—2016食品中挥发性盐基氮的测定[S].北京:中国标准出版社,2016.

[21]王永华.食品分析(第二版)[M].北京:中国轻工业出版社,2011:128,140-141.