白酒作为中国特有的传统蒸馏酒,其独特风味品质的核心源于精细酿造工艺,白酒酿造工艺包括润粮、蒸煮、拌曲、发酵和蒸馏等工艺流程[1],其中蒸馏是将酒醅中的乙醇和风味物质提取出来得到基酒的过程[2],直接决定基酒得率、风味物质组成及感官品质稳定性。虽然传统蒸馏系统依托地锅、甑桶等设备形成了成熟的操作体系[3],但其结构简易性与经验依赖性导致过程参数调控粗放、风味物质提取效率不稳定、能耗较高[4-5]。 因此,在规模化生产中,如何在保留传统风味优势的前提下,通过优化蒸馏系统设计并精准控制蒸汽参数及运行条件,以提升基酒品质与生产效率,已成为白酒行业转型升级的关键课题。

近年来,酿酒业界和科研人员围绕蒸馏技术开展了广泛研究,涉及不同酒类[6-9]、蒸馏系统[10-13]、运行条件[14-17]、微量成分[18-20]等因素;在白酒蒸馏工艺中,馏酒过程的核心是利用沸点差异实现提纯、保香与去杂,其中基酒蒸汽的冷凝需大量冷却水,传统以自来水通过冷却管换热,虽能将高温酒蒸汽冷凝成符合工艺温度要求的液态酒,但存在水资源浪费和热污染问题。为解决这些问题、提升蒸馏效率、降低能耗并改善酒质[21-22],学者们开展了相关研究,从高效利用水资源,如设计酿酒冷却水全封闭式循环利用系统[23]、开发白酒水资源综合利用系统[24],同时从优化冷却系统结构,如双循环水冷冷却系统[25]、应用自动化控制及红外检测、大数据分析技术[17]等方面提升换热性能;目前,关于馏酒冷凝过程的研究更多关注酒蒸汽侧,如白酒分级冷凝控温研究[26]、酒蒸汽的多组分分析[27-28]、流酒温度对陈香型白酒风味影响[29]及流酒速度对酒成分的影响[30],这些研究集中于流酒温度和速度对蒸汽侧白酒风味的影响,而对冷却水侧研究较少。冷却水的流量、温度等参数对基酒蒸汽冷凝传热、出酒温度及基酒的成分、产量和感官影响显著,但目前对冷却水热量的利用多为后续再利用[31],未涉及冰缸内冷却水的流动传热这一影响酒蒸气冷凝的关键过程。

鉴于此,本研究以某酒厂水缸冷却器为研究对象,对水缸内水侧流动及传热过程进行了数值模拟,分析了冷却水进水方式、进水温度、进水流量及冷却器表面结垢等因素对冷却器传热的影响,旨在为研究水缸基酒蒸汽冷凝过程及优化水缸结构提供必要基础数据,提高蒸馏效率与酒质。

1 材料与方法

1.1 材料与试剂

水、酒蒸汽:某酒股份有限公司。

1.2 仪器与设备

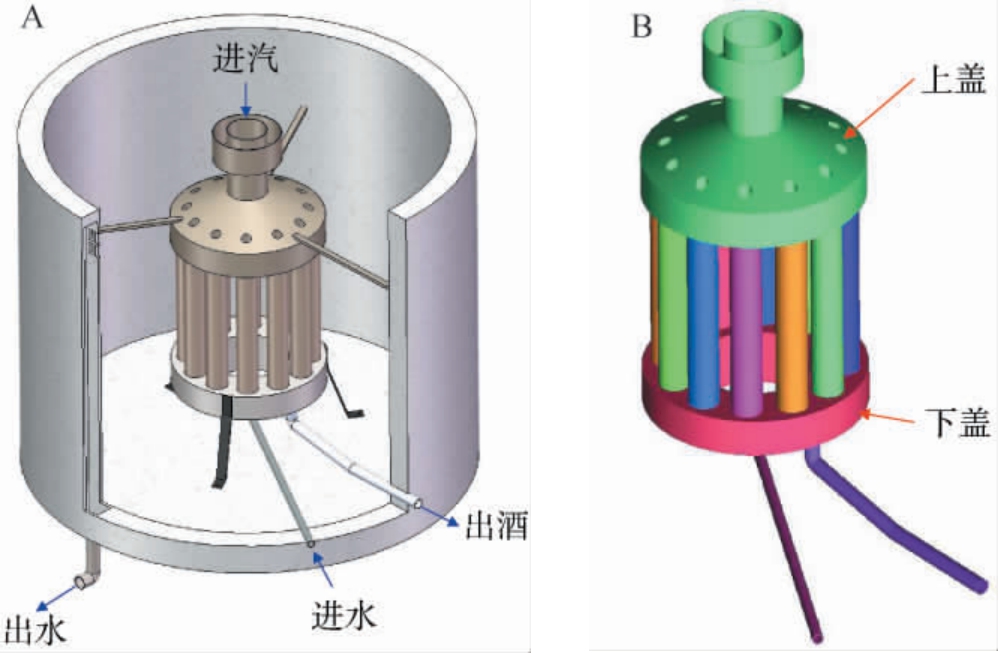

采用SolidWorks软件绘制水缸及冷却器3D结构图见图1。图1(A)所示水缸为双层圆柱体,用304不锈钢制作,水缸底部安装DN50排污管,设冷却器出酒管孔,缸壁上端设置有溢水孔冷却水从该处溢出。水缸缸体外直径为1470mm,冰缸缸体高度为1 180 mm,水缸缸体壁厚为80 mm,酒蒸汽入口直径为Φ130×2 mm,出酒管直径为Φ30×2 mm,进水口直径为20 mm,出水口面积为10(H)×80(W)mm2,冷凝结构内管、外管直径分别Φ34×2 mm、Φ70×2 mm,冷凝结构内管、外管长度分别为656 mm、442 mm。

图1 水缸3D物理模型剖视图(A)及冷却器3D结构图(B)

Fig.1 3D physical model section view of water tank (A) and 3D structure diagram of cooler (B)

图1(B)所示冷却器由上端进汽口、中部冷却管、底部出酒管和底座支架组成,其中冷却管为12支,双层,321不锈钢材料制作,进汽处呈锥形,可快速分散酒蒸汽,蒸汽在冷却管双层的夹层之间流动。 采用氩弧焊接,加工时严格保证几何尺寸,焊接面平整、光洁,边缘打光滑,焊接面平整、光洁,边缘打磨光滑,其来自某酒股份有限公司。

1.3 方法

1.3.1 水缸对流换热的物理模型

在水缸内进行的整个换热过程分为蒸汽测的冷凝换热过程及冷却水对流换热过程。由图1可知,蒸汽测的冷凝换热过程:酒蒸汽从进气口进入冷却器,通过冷却器的壁面与水冷缸内的冷却水进行换热,在上盖、冷却管以及下盖内被冷凝为冷凝液即“酒”从出酒管流出;冷却水对流换热过程:冷却水从进水口进入水缸,整个水缸内充满水包围冷却器,从水缸上端溢流口溢出。整个换热过程,通过冷却水的不断流入流出,使得酒蒸汽冷凝下来,并维持酒液在一定温度范围内,本研究重点考察冷却水在水缸内的对流换热过程。

根据水缸冷却器3D模型,在模拟过程中,将冷却水进水管路“水平管+弯头+上升管”简化为水缸下部短管入口。同时,仅保留与冷却水液面齐平的溢水口,去除嵌在水缸筒壁内的冷却水管路。

1.3.2 模拟方法

(1)控制方程

水缸内流体流动的控制方程包含连续性方程、动量方程、能量方程基本控制方程公式[32]。

连续性方程如下:

式中:ρ为密度,kg/m3;t为时间,s;ux、uy、uz分别为x、y、z方向上的速度分量,m/s。

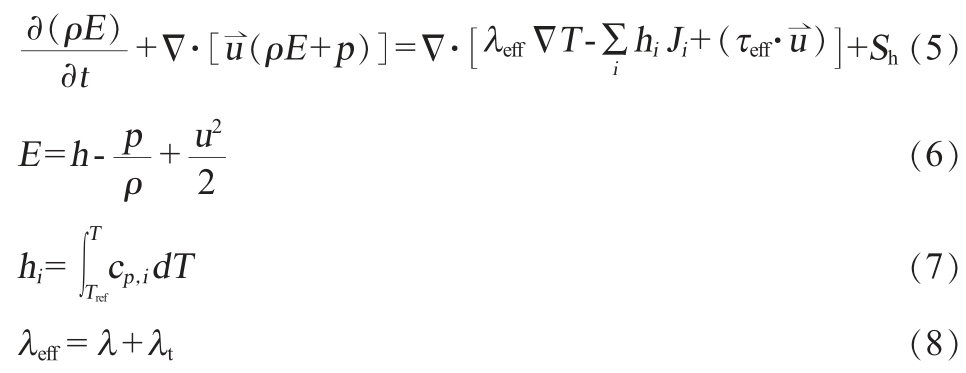

动量方程如下:

式中:u为合速度,m/s;p为压强,Pa;τxx、τxy、τxz、τyy、τyz、τzz为粘性应力τ的分量,Pa;fx、fy、fz为x、y、z方向上的单位质量力,m/s2。

能量方程如下:

式中:E为总能,J/kg;λeff为等效导热系数,W/(m·K);λt为湍流导热系数,W/(m·K);T为温度,K;hi为组分i的焓,J/kg;Ji为为组分i的扩散通量,kg/(m2·s);τeff为等效粘性应力,Pa;Sh为体积热源项,W/m3;cp,i为组分i的比定压热容,J/(kg·K)。

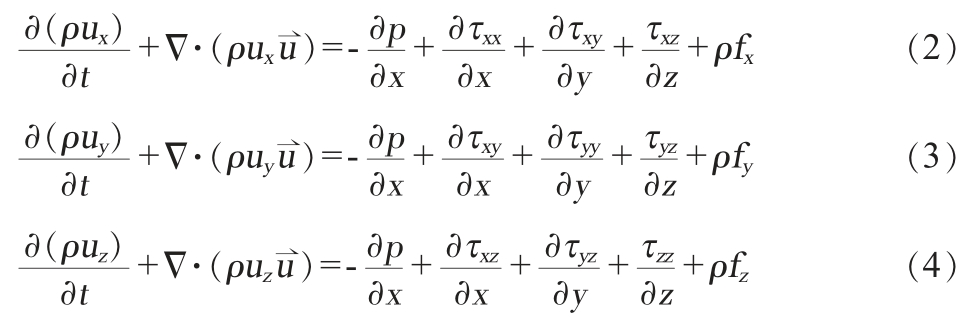

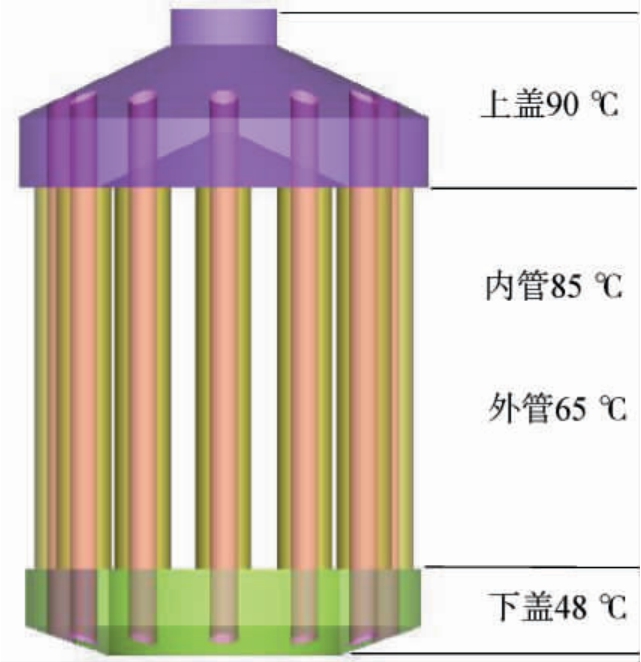

(2)边界条件

冷却水入口管径为0.02 m,冷却水入口温度为26 ℃,冷却水流量为113 L/min,对应冷却水流速为6 m/s。冷却器壁面温度采用分区定壁温条件,见图2。水缸外壁面采用绝热边界条件。环境温度为30 ℃。冷却水液面按照自然对流边界设置,热流密度为10 W/m2。 为后续分析冷却水温升率,需要计算冷却器壁面平均温度。 采用壁面面积加权平均的方法来计算冷却管壁面平均温度。由图2可知,冷却管上盖温度为90 ℃,面积为0.481 m2;内管温度为85 ℃,面积为0.825 m2;外管温度为65 ℃,面积为1.127 m2;下盖温度为48 ℃,面积为0.376 m2;采用面积加权平均计算得到冷却器壁面平均温度为73 ℃。稳态计算过程迭代15 000步满足收敛性判定条件。

图2 冷却器壁温条件

Fig.2 Wall temperature conditions of cooler

(3)模型求解方法设置

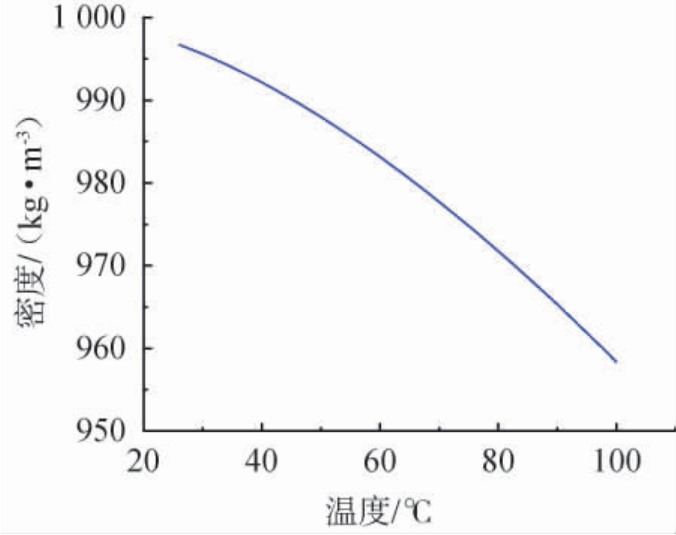

通过FLUENT 2024 R1进行模拟求解水缸内的流场和温度场分布,在求解过程中,湍流模型选用Realizable k-ε模型,压力速度耦合采用SIMPLE算法,动量和能量方程离散方法采用二阶迎风格式。水缸内冷却水流动过程近似定压过程。通过物性数据库软件Refprof计算水的密度随温度变化的数据,用于模拟计算过程中水的密度数据调用。 水的密度随温度变化的曲线见图3。 由图3可知,随着温度在25~100 ℃的变化范围内增加,水的密度从997.04 kg/m3下降至958.37 kg/m3。液态水在温度升高时,分子热运动加剧,分子间距离增大,导致密度随温度升高而减小的特性。

图3 水的密度随温度变化曲线

Fig.3 Change curve of water density with temperature

(4)网格划分及网格无关性验证

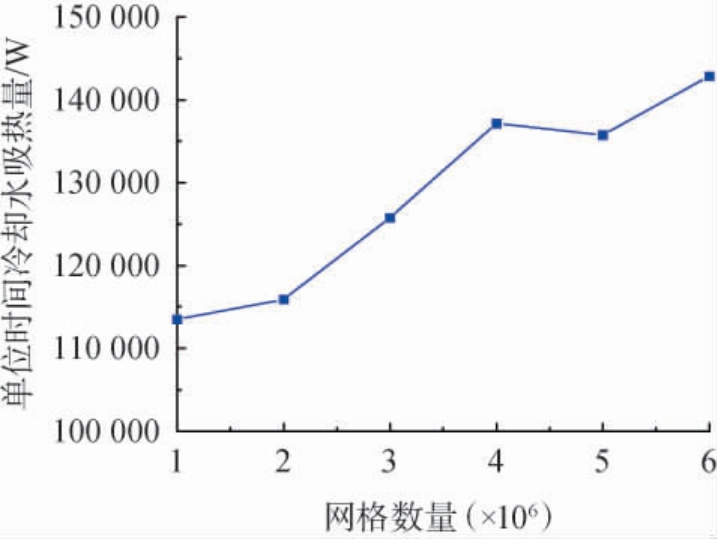

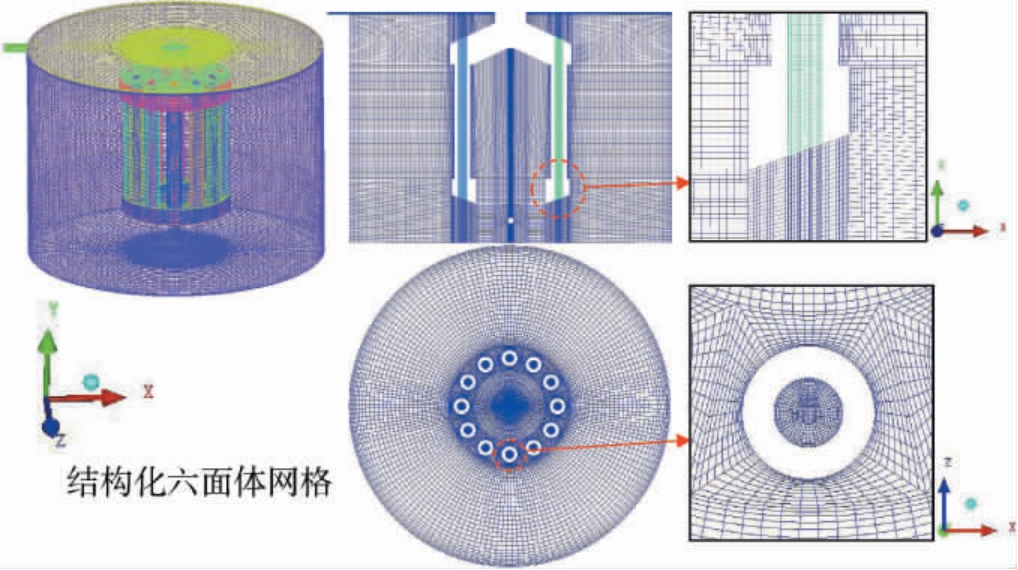

在ICEM CFD 2024 R1软件中对冷却水计算域进行结构网格划分。通过调整冷却器内管、外管近壁面处及温度场、速度场梯度变化较大位置处的网格密度来调整网格总数。冷却水吸热量随网格数量的变化见图4。

图4 冷却水吸热量随网格数量的变化

Fig.4 Change of heat absorption of cooling water with grid number

由图4可知,当网格数量为1×106~4×106,水的吸热量随网格数量增加逐渐增加;当网格数量>4×106,继续增加网格数量,冷却水传热量的计算结果变化均在1%以内。因此采用400万网格进行模拟计算可以满足计算精度要求。在此条件下,冷却水计算域网格特征图见图5。 由图5可知,在冷却器内管、外管近壁面处继续宁加密处理,网格厚度分别为0.5 mm、2.0 mm,网格最小正交质量为0.45,满足求解要求。

图5 计算域网格特征图

Fig.5 Grid feature diagram of calculation domain

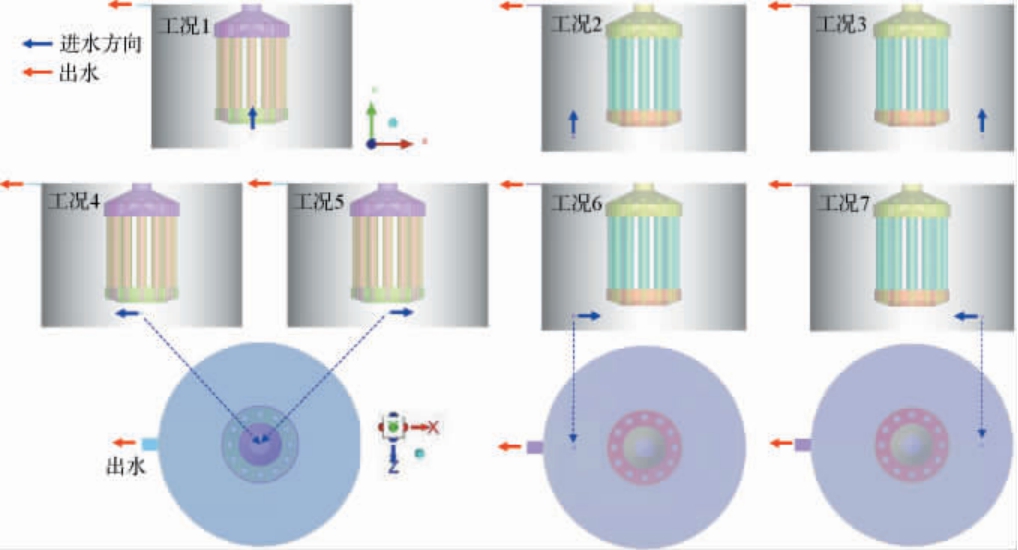

(5)不同工况条件设置

采用数值模拟方法,分析冷却水管出口方向及位置、冷却水进水温度、冷却水进水流量、冷却器表面结垢等因素对冷却水温升率及传热过程的影响,本研究采用的控制变量法,保持其他条件设置不变条件下,根据冷却水进出口相对位置,设置7种进水方位工况,如图6所示。

图6 不同工况条件下冷却水进出口相对位置

Fig.6 Relative position of inlet and outlet of cooling water under different working conditions

工况1为中心向上、工况2为同侧向上、工况3为对侧向上、工况4为中心同侧水平、工况5为中心对侧水平、工况6为同侧水平向心、工况7为对侧水平向心。

1.3.3 冷却水温升率的计算

通过冷却水温升率来表征冷却水在水缸内传热过程中利用率的高低,其中冷却水温升率(η)计算公式如下:

式中:tin表示进口冷却水平均温度,℃;tout表示出口冷却水平均温度,℃;twall表示冷却管壁面面积加权平均温度,℃。

2 结果与分析

2.1 冷却水进水位置对水缸内流动及传热的影响

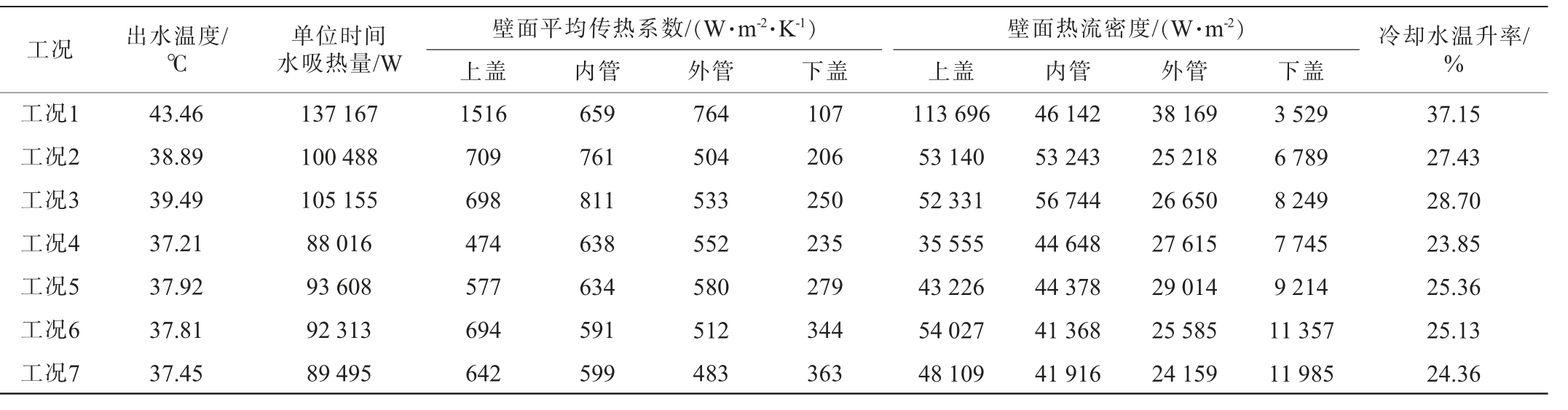

出水温度指冷却水在水缸换热后流出水缸出口的温度,单位时间水吸热量指单位时间冷却水流出水缸的焓值与冷却水进入水缸焓值差,壁面平均传热系数和壁面热流密度均指冷却器壁面,包括上盖、内管、外管、下盖。冷却水进水位置对水缸内流动及传热的影响见表1。

表1 冷却水进水位置对水缸内冷却水流动及传热的影响

Table 1 Effect of cooling water inlet position on the flow and heat transfer of cooling water in water tank

工况出水温度/℃单位时间水吸热量/W壁面平均传热系数/(W·m-2·K-1)上盖内管外管下盖壁面热流密度/(W·m-2)上盖内管外管下盖冷却水温升率/%工况1工况2工况3工况4工况5工况6工况7 43.46 38.89 39.49 37.21 37.92 37.81 37.45 137 167 100 488 105 155 88 016 93 608 92 313 89 495 1516 709 698 474 577 694 642 659 761 811 638 634 591 599 764 504 533 552 580 512 483 107 206 250 235 279 344 363 113 696 53 140 52 331 35 555 43 226 54 027 48 109 46 142 53 243 56 744 44 648 44 378 41 368 41 916 38 169 25 218 26 650 27 615 29 014 25 585 24 159 3 529 6 789 8 249 7 745 9 214 11 357 11 985 37.15 27.43 28.70 23.85 25.36 25.13 24.36

由表1可知,与工况1(中心进水)冷却水温升率(37.15%)相比,其他工况冷却水温升较低(23.85%~28.70%)。根据壁面热流密度,工况1条件下,上盖壁面热流密度(113 696)明显高于内管、外管及下盖壁面处的热流密度,上盖壁面热流密度大小分别为内管、外管及下盖壁面热流密度的2.5倍、3.0倍及32倍。这表明工况1条件下,冷却水竖直向上冲击到冷却器上盖下壁面强化了冷却水与冷却器上盖的热量交换。 而随后冷却水沿着上盖下壁面向四周流动,在一定范围内横向冲刷冷却器外管壁面,因此工况1条件下外管壁面平均传热系数略高于内管壁面平均传热系数。

工况2~工况7条件下,上盖壁面热流密度约为内管壁面热流密度的0.8~1.3倍,且各工况外管壁面热流密度均小于内管壁面热流密度。 其原因可能是,工况2和工况3条件下,冷却水在冷却器及水缸筒壁之间的区域直接竖直向上流动,冷却水对外管的横向冲刷能力减弱。而工况4~工况7条件下,冷却水在水缸底部水平流动至筒壁后折转向上流动,同样减弱了冷却水对外管的冲刷,从而引起外管壁面热流密度小于内管壁面热流密度。

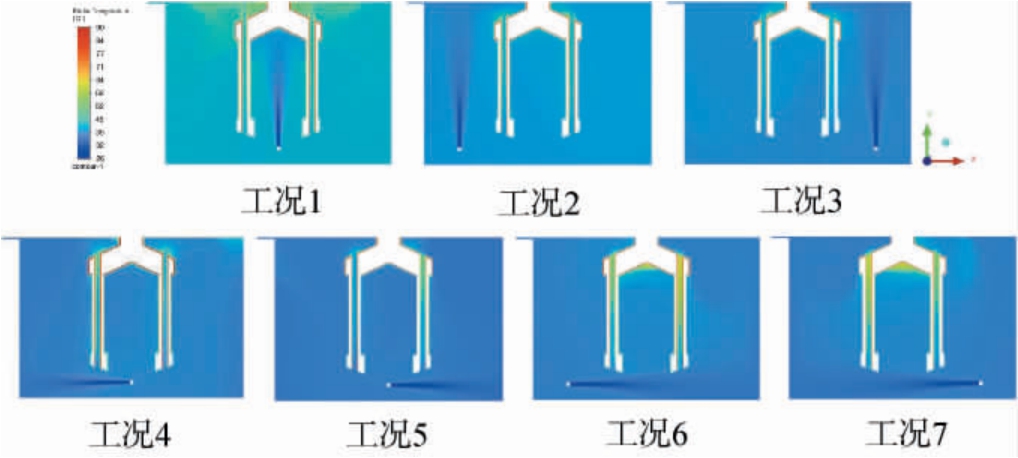

上述关于冷却器各位置壁面处热流密度的分析,主要关注的是进水方式对水缸内冷却水流场的影响,进而影响冷却水与冷却器之间的热量交换。为获得较高的冷却水温升率,需要合理设置冷却水进水方式。不同进水工况条件下水缸内冷却水温度、速度分布(x-y截面)分别见图7、图8。由图7可知,工况1(中心进水)条件下,水缸内整体温度水平高于其他工况,且靠近冷却器上盖附近水温略高于其他区域。工况6和工况7条件下,冷却器上盖下壁面附近出现局部高温区。

图7 不同工况条件下水缸内冷却水温度分布(x-y截面)

Fig.7 Temperature distribution of cooling water in water tank under different working conditions (x-y section)

图例颜色表示温度,颜色偏向红色表示温度越高。

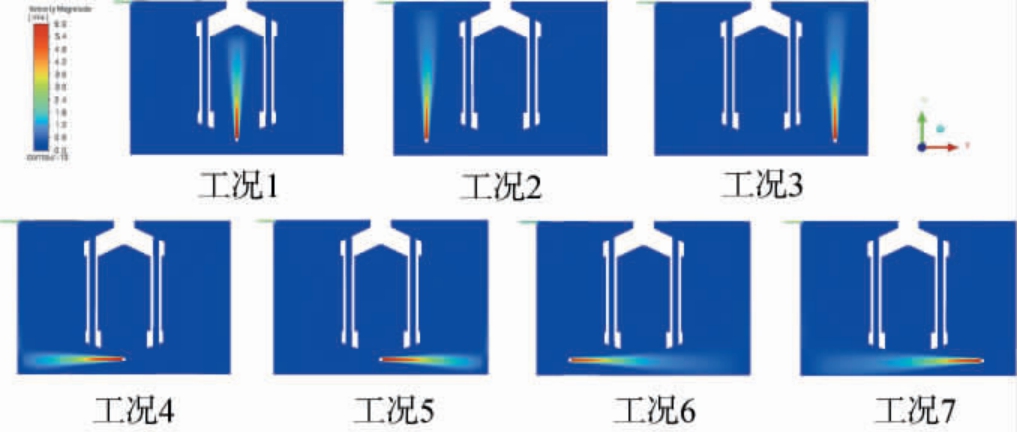

图8 不同进水工况条件下水缸内冷却水速度分布(x-y截面)

Fig.8 Velocity distribution of cooling water in water tank under different inlet water working conditions (x-y section)

图例颜色表示速度,颜色偏向红色表示速度越快。

工况1条件下,冷却水向上冲击到上盖下壁面中心区域后,沿着上盖下壁面的斜面向外四散开来,且流速较高,使得冷却水与冷却管充分接触,从而有效强化了低温冷却水与冷却管壁面的热量传递,因此相比其他工况来讲,冷却水温升率较高。 工况2和工况3条件下,冷却水在冷却器外的某一位置,向上流动至水缸液面,再向水平两侧方向流动,使得大部分刚刚通入的冷却水未流经冷却器的管壁,与管壁的对流传热效果差。 工况4~工况7条件下,冷却水在水缸底部横向流动较强,低温冷却水对冷却器管壁的对流传热较弱,导致冷却水温升率不高。

综上,最佳冷却水进水位置为中心进水,能通过强化水流对冷却器上盖及外管的冲刷作用,有效提升冷却水的传热效率与冷却水温升率。

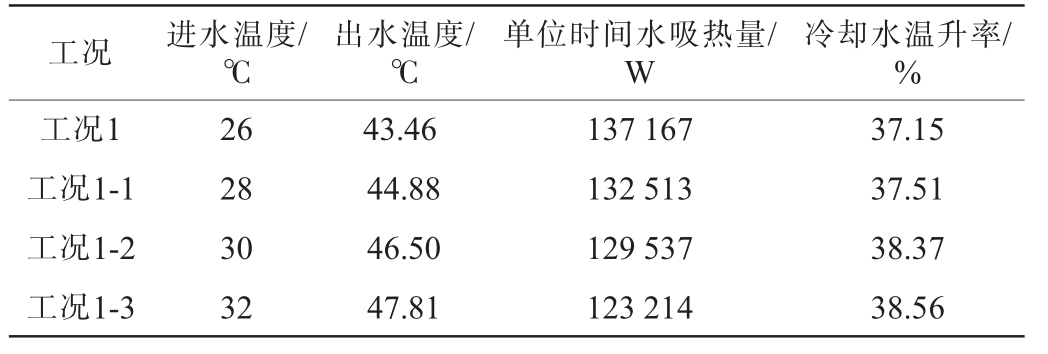

2.2 冷却水进水温度对水缸内流动及传热的影响

以工况1为基础工况,固定冷却水进水流量为113L/min,进水流速为6 m/s,其他条件不变,将冷却水进水温度分别设置为26 ℃、28 ℃、30 ℃、32 ℃(分别为工况1、工况1-1、工况1-2、工况1-3),考察进水温度对水缸内流动及传热的影响,结果见表2。由表2可知,在冷却管壁面温度不变的条件下,随着进水温度在26~32 ℃范围内的增加,冷却水出口水温呈增加趋势,冷却水温升率变化幅度较小,冷却水吸热量减少10.2%。表明在常温(26~32 ℃)条件下,冷却水进水温度对冷却水温升率影响较小,对单位时间水吸热量有明显影响,较低的进水温度对系统的传热更有利。

表2 冷却水进水温度对水缸内冷却水流动及传热的影响

Table 2 Effect of inlet water temperature on the flow and heat transfer of cooling water in water tank

工况进水温度/℃出水温度/℃单位时间水吸热量/W冷却水温升率/%工况1工况1-1工况1-2工况1-3 26 28 30 32 43.46 44.88 46.50 47.81 137 167 132 513 129 537 123 214 37.15 37.51 38.37 38.56

2.3 冷却水进水流量对水缸内流动及传热的影响

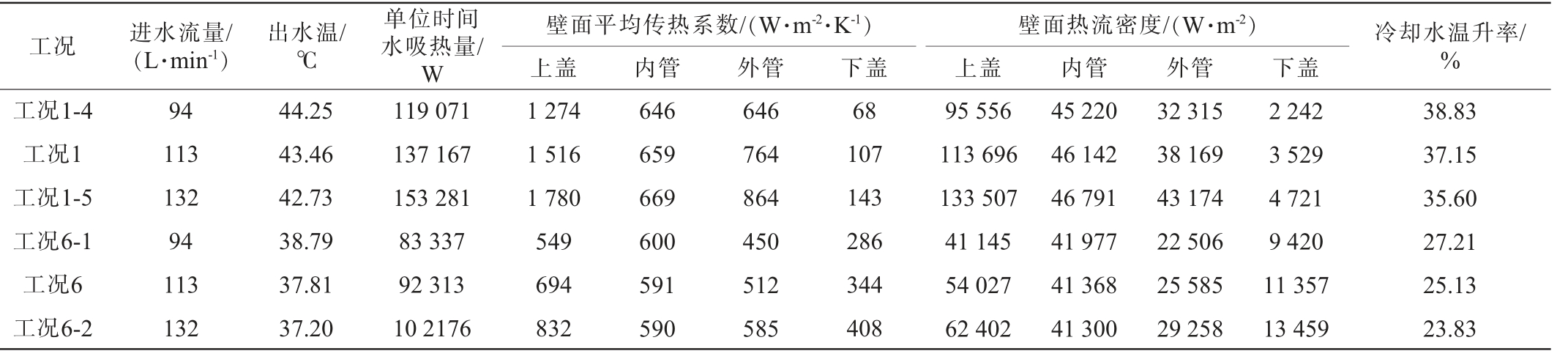

选择中心向上进水(工况1-4、工况1、工况1-5)和同侧水平向心进水(工况6-1、工况6、工况6-2)2种常见进水方式,冷却水进水温度为26 ℃,将进水流量分别设置为94 L/min、113 L/min、132 L/min,考察冷却水流量对水缸内流动及传热的影响,结果见表3。

表3 冷却水进水流量对水缸内冷却水流动及传热的影响

Table3 Effect of inlet water flow rate on the flow and heat transfer of cooling water in water tank

工况进水流量/(L·min-1)出水温/℃单位时间水吸热量/W壁面平均传热系数/(W·m-2·K-1)上盖内管外管下盖壁面热流密度/(W·m-2)上盖内管外管下盖工况1-4工况1工况1-5工况6-1工况6工况6-2 94 113 132 94 113 132 44.25 43.46 42.73 38.79 37.81 37.20 119 071 137 167 153 281 83 337 92 313 10 2176 1 274 1 516 1 780 549 694 832 646 659 669 600 591 590 646 764 864 450 512 585 68 107 143 286 344 408 95 556 113 696 133 507 41 145 54 027 62 402 45 220 46 142 46 791 41 977 41 368 41 300 32 315 38 169 43 174 22 506 25 585 29 258 2 242 3 529 4 721 9 420 11 357 13 459冷却水温升率/%38.83 37.15 35.60 27.21 25.13 23.83

由表3可知,在中心向上进水条件下,冷却水流量从94 L/min增加到132 L/min,冷却水流量、单位时间水的吸热量分别增加40.4%、28.7%,冷却水温升率下降3.23%。同侧水平向心进水条件下,冷却水流量从94 L/min增加到132 L/min,冷却水流量、单位时间水的吸热量分别增加40.4%、22.6%,冷却水温升率下降3.38%。因此,2种常见进水方式条件下,冷却水温升率均随流量的增加而减小。由于中心向上进水条件下冷却水温升率较高,在增加相同的冷却水流量条件下,单位时间水的吸热量幅度提升更大。

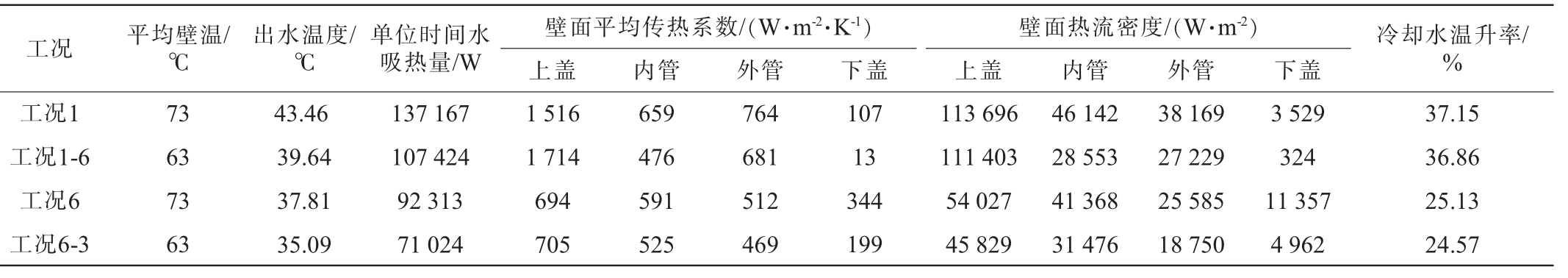

2.4 冷却器表面结垢对水缸内流动及传热的影响

冷却器长期运行后,水侧表面结垢现象明显,垢的热导率小,导致冷却器表面温度降低,水侧的传热温差随之减小,对流传热量减少,冷却水温升率下降。因此,从降低冷却管壁面温度角度出发研究结垢对水缸内传热的影响。选择中心向上进水(工况1、工况1-6)和同侧水平向心进水(工况6、工况6-3)2种进水方式,冷却水进水流量为113 L/min,进水流速为6 m/s,进水温度为26 ℃,将壁面温度从73 ℃下降至63 ℃,考察结垢对水缸内流动和传热的影响,结果见表4。由表4可知,壁面温度从73 ℃下降至63 ℃,工况1-6和工况6-3工况下冷却水吸热量分别下降了21.7%和23.1%,表明结垢会导致水吸热量的下降,在同样冷负荷情况下,需要更多的冷却水流量,造成水资源浪费。 从冷却水温升率来看,结垢也会导致冷却水温升率的降低,但影响均较小,壁温下降10 ℃冷却水温升率分别下降约0.8%和2.2%。

表4 冷却器表面结垢对水缸内冷却水流动及传热的影响

Table 4 Effect of cooler surface fouling on the flow and heat transfer of cooling water in water tank

工况平均壁温/℃出水温度/℃单位时间水吸热量/W壁面平均传热系数/(W·m-2·K-1)上盖内管外管下盖壁面热流密度/(W·m-2)上盖内管外管下盖冷却水温升率/%工况1工况1-6工况6工况6-3 73 63 73 63 43.46 39.64 37.81 35.09 137 167 107 424 92 313 71 024 1 516 1 714 694 705 659 476 591 525 764 681 512 469 107 13 344 199 113 696 111 403 54 027 45 829 46 142 28 553 41 368 31 476 38 169 27 229 25 585 18 750 3 529 324 11 357 4 962 37.15 36.86 25.13 24.57

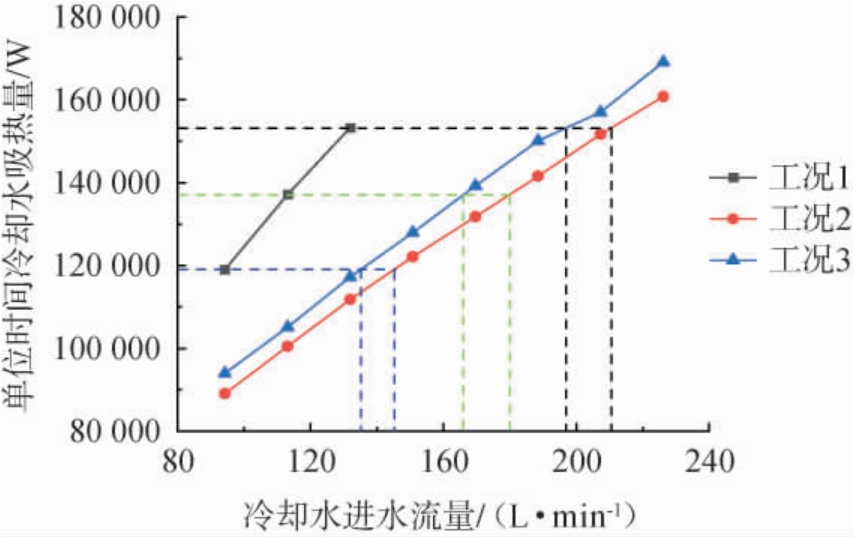

2.5 相同传热量条件下冷却水供给量比较

以中心向上进水(工况1)条件下的冷却水与冷却管壁面传热量(能量守恒,也等于水的吸热量)为基准,在冷却水进水管内径不变情况下,仅改变进口冷却水流速即仅改变流量,比较相同传热量条件下同侧向上进水(工况2)及对侧向上进水(工况3)冷却水供给量(进水流量)的差异,进水温度设定为26 ℃。 不同进水方式在相同传热量条件下的冷却水供给量分析图见图9。由图9可知,工况1的冷却水进水流量为94 L/min、113 L/min及132 L/min条件下,单位时间冷却水吸热量分别为119 071 W、137 167 W及153 281 W。为获得与工况1工况各进水流量下相同传热量,同侧向上进水(工况2)及对侧向上进水(工况3)方式的冷却水供给量分别增加54%~61%、44%~50%。

图9 相同传热量条件下的冷却水供给量

Fig.9 Cooling water supply under the same heat transfer

3 结论

对水缸内水侧流动及传热过程的模拟研究,分析了冷却管进口方位、冷却水进水温度、进水流量及冷却器表面结垢等因素对冷却水温升率及传热过程的影响。 结果表明,在水缸中心下部竖直向上通入冷却水时传热效果最佳,冷却水温升率可达37.15%,而同侧及对侧布置冷却水管入口与水缸冷却水出口时,冷却水温升率约为28%;冷却水进水温度越低,传热温差越大,冷却水吸热量越多,冷却水进水温度降低6 ℃,吸热量下降10.2%;冷却器结垢会导致壁温降低,进而使冷却水吸热量下降,当壁温下降10 ℃时,吸热量下降约20%,此时相同冷却负荷需要更多冷却水量;不同运行工况下,为获得相同冷却水传热量,与中心向上进水方式相比,同侧向上、对侧向上进水方式的冷却水供给量分别增加54%~61%、44%~50%。 综上,为提高水缸内冷却水温升率,应合理设置进水方式,控制冷却水流速,并定期去除冷却器内外管表面的积垢。本研究可为白酒蒸馏冷却设备优化提供理论基础,对白酒蒸馏冷却参数调控、冷却效果提高、能耗降低等有参考价值。

[1]杨军,熬宗华,贾俊杰,等.机械化模式下酱酒不同层次堆积糟醅理化指标与风味物质的差异分析[J].酿酒科技,2024(6):17-26.

[2]仲几晓,滕抗,范莽,等.固态法白酒蒸馏试验及讨论[J].酿酒科技,2008(4):69-72.

[3]XU Y Q,SUN B G,FAN G S,et al.The brewing process and microbial diversity of strong flavour Chinese spirits:a review[J].J I Brewing,2017,123(1):5-12.

[4]许忠平,郭红莉,张娇娇,等.不同工艺酱香型白酒风味物质特征分析[J].食品工业科技,2025,46(5):209-217.

[5]郭世鑫,姚孟琦,马文瑞,等.酱香型白酒的研究现状[J].中国酿造,2021,40(11):1-6.

[6]秦燕飞,李泽福,孙建平,等.被氧化的葡萄酒蒸馏过程中挥发性风味物质的变化[J].中国酿造,2023,42(6):151-160.

[7]张志刚,吴生文,赖明霞,等.特香型酒在蒸馏过程中微量成分分布规律初探[J].中国酿造,2010,29(9):143-145.

[8]李小霞,高晓娟,赵超,等.清香型白酒在蒸馏过程中微量成分的分布规律及应用[J].酿酒,2021,48(6):68-70.

[9]WANG L L, WU L, XIANG D H, et al.Characterization of key aroma compounds in aged Qingxiangxing Baijiu by comparative aroma extract dilution analysis, quantitative measurements, aroma recombination, and omission studies[J].Food Chem,2023,419:136027.

[10]刘芮荻,张宿义,殷鹏飞,等.白酒蒸馏理论与技术的研究进展[J].酿酒科技,2022(9):85-89.

[11]万波,涂华彬,刘元棚,等.酱香型白酒糟醅蒸煮馏酒过程阻力系数的实验研究[J].酿酒科技,2019(7):56-61.

[12]徐鸿飞,朱彤,牟明月,等.固态法白酒甑桶蒸馏的理论研究[J].中国酿造,2020,39(12):181-187.

[13]王孝荣,蒋智,杨甲平,等.机器上甑在固态白酒蒸馏中的研究进展[J].酿酒,2024,51(1):32-35.

[14]商海林,邢宪卿,吕志远,等.响应面法优化浓香型白酒扣盖蒸料工艺[J].中国酿造,2024,43(6):233-238.

[15]徐丽,谢旭,吴琼.浅述馏酒气压调控对绵柔型白酒品质影响[J].酿酒,2022,49(1):55-59,63.

[16]赵红平,罗惠波,刘淼,等.不同上甑条件对浓香型白酒乙醇及风味物质馏出的影响[J].食品与发酵工业,2023,49(5):101-108.

[17]邓彪,鄢治国,芦涛,等.自动化、信息化技术在白酒蒸馏环节的应用现状[J].酿酒科技,2023(4):53-57,64.

[18]LI Y L,MA Y,ZHU H,et al.Identifying distinct markers in two sorghum varieties for Baijiu fermentation using untargeted metabolomics and molecular network approaches[J].Food Chem,2024,23:101646.

[19]CHEN B Y,WANG L,WANG L M,et al.A novel data fusion strategy of GC-MS and 1H NMR spectra for the identification of different vintages of maotai-flavor Baijiu[J].J Agr Food Chem,2024,72(26):14865-14873.

[20]YANG S Q,LV S L,XU L,et al.Influences of thioalcohols on the release of aromas in sesame-flavor Baijiu[J].Food Res Int,2024,191:114733.

[21]倪鹏.制酒厂区工艺双循环水冷冷却系统热回收应用研究[J].暖通空调,2025,55(1):110-113,56.

[22]潘爱珍,赵学敏,张光腾,等.双态通用白酒蒸馏系统的工艺探讨[J].食品工业,2012,33(9):48-51.

[23]杨俊,李峰,欧雪梅,等.酿酒冷却水全封闭式循环利用系统的应用研究[J].酿酒科技,2023(6):100-105.

[24]张颖,周红英,柳忠彬,等.清香型白酒酿造过程节能减排方案设计[J].四川轻化工大学学报(自然科学版),2021,34(1):29-33.

[25]顾兆林,王赞社,冯诗愚.酒精蒸馏换热网络用能与余热制冷[C]//中国制冷学会.中国制冷学会2009年学术年会论文集.天津:中国制冷学会,2009:1-4.

[26]石应国,杨生智,吕林杰,等.固态白酒蒸馏分级冷凝降杂的研究[J].酿酒科技,2022(10):61-64.

[27]李海龙,朱丽,易彬,等.浓香型白酒主要组分蒸馏过程中的传质动力学[C]//中国化工学会.第六届全国化学工程与生物化工年会论文集.长沙:中国化工学会,2010:1-8.

[28]王春,许德富,税梁扬,等.泸型白酒主要物质组分在蒸馏过程中的变化[J].酿酒科技,2009(9):61-64.

[29]邹永芳,王晓平,宗绪岩,等.流酒温度对陈香型白酒风味成分的影响[J].酿酒科技,2019(5):86-88,93.

[30]曹建全,赵德义,孙伟.机械化条件下流酒速度对浓香酒质量的影响[J].酿酒,2016,43(3):43-46.

[31]车路萍,陈篧,黄朝兵,等.浓香型白酒酿造废水回收利用研究进展[J].中国酿造,2023,42(3):18-22.

[32]朱红钧.Fluent 15.0流场分析实战指南[M].北京:人民邮电出版社,2015:1-4.