腐乳起源于中国,至今已有两千多年的历史,与豆豉、酱油、豆酱并称为我国四大传统发酵调味品[1-2]。腐乳是以大豆为主料,经磨浆、点浆、压制、切块、培菌、腌坯、后熟等工艺制成,因其营养丰富、味道鲜美、质构细腻、风味独特、品种多样,被誉为“东方奶酪”[3]。腐乳因卤水配料不同分为青方、红方、白方等,其中青方腐乳制作过程中添加盐水呈现豆青色;红方腐乳因后期发酵的汤料中加入红曲米而外观呈红色;白方制作时不加着色剂,保持本色[4]。腐乳富含优质蛋白、氨基酸、矿物质、维生素等,可作为蛋白质和钙的良好来源[5]。除具有大豆的营养优势外,经发酵,去除了豆腥味和抗营养因子,并生成一系呈香、呈味成分,赋予腐乳独特风味[6-8]。

风味,作为腐乳的重要质量参数,决定着消费者可接受度。风味物质可分为挥发性风味物质和非挥发性风味物质两大类,其中,挥发性风味物质是腐乳香气的主要成分,对整体风味贡献最大。腐乳的发酵可分为前发酵和后熟两个阶段。但是,对腐乳的挥发性风味研究多集中于腐乳后熟阶段以及成品。其中,白方腐乳和红方腐乳的关键挥发性风味成分以酯类为主[9-12]。江津津等[13]研究发现,乙醇、呋喃、吡嗪、二甲基三硫醚是广式白腐乳的关键挥发性风味物质。而青方腐乳的挥发性风味物以酯类、醇类和含硫含氮类物质为主[14-15]。XIE C Z等[16]对10个产地的青方腐乳进行研究,筛选出24种关键挥发性风味物质,酯类最多,其次是含硫含氮类,且丰富的含硫含氮类物质是青方腐乳区别于其他类型腐乳最主要的风味特征。研究表明,理化指标的变化同样对腐乳的品质有重要影响。比如,酸类物质的积累贯穿了腐乳的整个发酵周期,总酸含量也影响腐乳成品品质 [17]。腐乳前发酵过程包括毛坯的制备和腌坯工序,在此过程中微生物大量生长繁殖,对腐乳成品质量具有重要影响。但目前鲜见关于腐乳前发酵过程中理化特性及风味研究报道。

因此,本研究以腐乳毛坯与腌坯为研究对象,对比分析其前发酵不同阶段常规理化指标、质构、色差及挥发性风味物质动态变化,并进行相关性分析,以期为传统腐乳生产工艺改良及风味品质调控提供科学依据。

1 材料与方法

1.1 材料与试剂

毛霉(Mucor):成都市食品研究所;黄豆:市售;中性甲醛试剂(含10%~15%甲醛稳定剂,不含聚合物)、氢氧化钠、乙醇、硫酸铜、硼酸、盐酸、硫酸(均为分析纯)、氯化镁(食品级):上海麦克林生化科技股份有限公司;环己酮、2,4,6-三甲基吡啶、壬酸甲酯标准品(纯度>98%):美国Sigma-Aldrich公司。

1.2 仪器与设备

PHSJ-4A酸度计:上海仪电科学仪器有限公司;KND-520全自动凯氏定氮仪:上海邦亿精密量仪有限公司;WF-28色差仪:深圳威福光电科技有限公司;YXQ-100A立式压力蒸汽灭菌器、SW-CJ-2D双人超净工作台:上海博迅实业有限公司;DHP-9082电热恒温培养箱:上海慧泰仪器制造有限公司;TMS-PRO质构仪:美国FTC公司;DF-101S恒温加热磁力搅拌器:郑州亚荣仪器有限公司;HP6890/5975C型GC/MS联用仪:美国安捷伦公司;SAAB-57330U手动固相微萃取装置:美国Supelco公司。

1.3 方法

1.3.1 腐乳加工工艺流程及操作要点

优质黄豆→清洗→浸泡→制浆→煮浆→凝固成型→切块→摆坯→毛霉接种→培养→搓毛→腌制→腌坯→装瓶→后熟→腐乳成品

大豆挑选:选择无霉烂、无生芽、形态完整、籽粒饱满均匀、色泽新鲜的优质黄豆。

清洗浸泡:黄豆清洗后充分浸泡,20 ℃浸泡16 h。

制浆煮浆:将浸泡后的黄豆进行磨浆,然后用80~120目纱布过滤,过滤2遍,使豆浆尽可能过滤干净、细腻。

凝固成型:待煮好的豆浆降到一定温度,加入2%盐卤(以黄豆干质量计),搅拌均匀,静置形成豆脑。将豆脑倒入模具中,加压使水分流出,压制40 min,即得豆腐[18]。

切块:选组织一致富有弹性的豆腐,切成2.5×2.5×1.3 cm的方块,即得白坯。

毛霉接种:调配毛霉孢子悬浮液的浓度约为1×105 CFU/mL,之后将毛霉孢子悬浮液均匀喷洒在白坯表面[1]。

培养:置于恒温培养箱中,控制相对湿度在90%左右,于28 ℃条件下培养24 h后揭开纱布继续培养5 d,使毛霉呈微黄色或淡黄色,即得毛坯(MP)。

搓毛:将毛坯进行凉花,使菌体趋于老化、呈浅黄色。凉透后进行搓毛,将每块连接在一起的菌丝搓断。

腌制:将13%食盐充分均匀的撒在毛坯表面,并均匀地码放在腌制罐中,腌制5 d,即得腌坯[19],分别在腌制1 d、2 d、3 d、4 d、5 d取样,并标记为SP1、SP2、SP3、SP4、SP5。腌制结束后加入辅料装瓶,常温后熟发酵3个月后即得腐乳成品。

1.3.2 常规理化指标的测定

水分含量:参照GB 5009.3—2010《食品中水分的测定》的直接干燥法;总酸含量:参照GB/T 12456—2008《食品中总酸的测定》的酸碱滴定法;氨基酸态氮含量:参照GB/T 5009.39—2003《酱油卫生标准的分析方法》的酸度计法;水溶性蛋白质含量:参照NY/T 1205—2006《大豆水溶性蛋白含量的测定》。

1.3.3 颜色参数的测定

参照胡凤[20]的测定方法,取大小相当的3块样品,切除腐乳表皮5 mm,放至培养皿中充分碾碎,涂抹使表面平整,色差仪紧贴表面,确保镜面不漏光,每个样品取5个不同的点测量其色差值,结果取平均值。其中,L*值表示明亮度,+表示偏亮,-表示偏暗;a*值表示红绿度,+表示偏红,-表示偏绿;b*值表示黄蓝度,+表示偏黄,-表示偏蓝。ΔE代表色差值,表示颜色的差别大小;ΔL*、Δa*、Δb*代表样品与参照物(水)明亮度、红绿度及黄蓝度的差值。ΔE计算公式如下:

1.3.4 质构的测定

采用质构仪测定,测定模式为质构剖面分析(texture profile analysis,TPA),探头型号P0.5;下降速度1.0 mm/s;测试速度1.0 mm/s;形变模量:30%;触发力0.1 N;循环次数2。测定后记录样品的硬度、内聚性、弹性、胶黏性。其中,硬度为第一次压缩的最大力值(N);内聚性为第二次压缩出现的峰面积与第一次的峰面积的比值;弹性为第一次压缩的结束与第二次压缩的开始间,样品能恢复的高度(mm);胶黏性为硬度与内聚性的乘积(N)。

1.3.5 挥发性风味物质的测定

采用顶空固相微萃取(headspace solid-phase microextraction,HS-SPME)结合气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)测定腐乳样品中的挥发性风味物质。

预处理条件:将腐乳切除表皮(5 mm),混匀后备用[1]。

HS-SPME条件:准确称取1.0 g样品放入10 mL固相微萃取采样瓶中并滴加0.5 mL去离子水,采样瓶放入手动进样器(2 cm-50/30 μm DVB/CAR/PDMS Stable Flex纤维头)。设定磁力搅拌器的速度为100 r/min,并在60 ℃的水中顶空萃取60 min。萃取完毕后快速将萃取头插入气相色谱进样口(250 ℃)中,热解吸3 min。

GC-MS分析:采用弹性石英毛细管柱色谱柱(30 m×0.25 mm×0.25 μm)。维持柱温40 ℃,2 min;并以5 ℃/min 升至255 ℃,运行45 min。汽化室温度250 ℃,载气为高纯氦气(He)(99.999%),柱前压7.62 psi,载气流量1.0 mL/min;分流比5∶1,溶剂延迟时间为3 min;采用电子电离(electronic ionization,EI)源,离子源温度230 ℃;四极杆温度150 ℃;电子能量70 eV;发射电流34.6 μA;倍增器电压1 482 V;接口温度280 ℃;质量扫描范围29~500 amu。

定性定量分析:对总离子流图中的各峰经质谱计算机数据系统检索及核对美国国家标准技术研究所(national institute of standards and technology,NIST)2005和Wiley275标准质谱图,选择较高匹配度的(≥85%)检索结果,并结合文献报道的已知化合物确认检测物成分。根据内标法定量。综合文献[21]及Chemical Book数据库(https://www.chemicalbook.com/ProductIndex.aspx)查找相应物质的香味特征。

采用气味活性值(odor activity value,OAV)评估每种挥发性风味成分对腐乳总体风味的贡献。一般情况下,OAV≥1的挥发性风味物质对整体风味有一定的贡献,被定义为关键挥发性风味物质,且随着OAV的增大,风味贡献也随之增大[22],OAV≥50的挥发性风味物质为特征挥发性风味物质。

1.3.6 数据处理与统计分析

采用IBM SPSS 23.0软件对实验数据进行处理及分析,采用Duncan's法进行差异显著性分析,采用R软件对挥发性风味物质与理化特性进行关联剖析,并利用通过Heml(v.1.0.3.7)相关性热图,P<0.05表示差异显著,P<0.01表示差异极显著。

2 结果与分析

2.1 腐乳前发酵过程中常规理化指标动态变化

2.1.1 水分含量

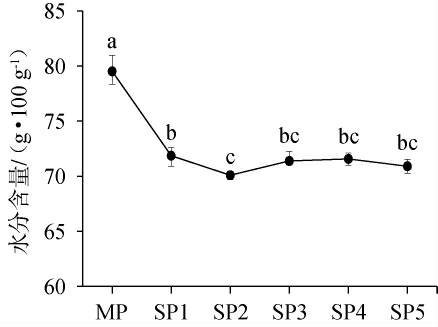

腐乳前发酵过程中水分含量动态变化见图1。由图1可知,毛坯的水分含量为79.52 g/100 g,经腌坯1 d后,水分含量显著下降(P<0.05),随腌制时间在1~5 d范围内的延长,水分含量变化趋于缓慢。相较于毛坯,腌制5 d后其含水量下降了8.6 g/100 g。腌制时,食盐的加入使腌坯的水分含量急剧下降[23]。水分的减少,有利于腐乳块的成型。

图1 腐乳前发酵过程中水分含量动态变化

Fig.1 Dynamic changes of moisture in sufu during pre-fermentation process

不同小写字母表示差异显著(P<0.05)。下同。

2.1.2 总酸含量

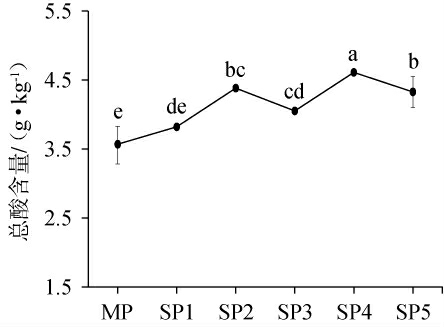

总酸是指食品中所有酸性成分的总量,对腐乳风味和保质期具有重要影响[17,24]。腐乳前发酵过程中总酸含量动态变化见图2。由图2可知,毛坯的总酸含量为3.6 g/kg,前发酵过程中,总酸含量整体呈现先上升后下降的趋势。从毛坯到腌制5 d后,总酸含量整体呈上升趋势,腌制5 d时,其总酸含量达4.6 g/kg,这可能是因为前发酵阶段,微生物大量生长繁殖,将蛋白质、脂类、碳水化合物等分解为氨基酸、脂肪酸、乙酸等有机酸[25]。此外,腌坯阶段水分的流失也会使总酸含量测定值升高[26]。

图2 腐乳前发酵过程中总酸含量动态变化

Fig.2 Dynamic changes of total acid content in sufu during pre-fermentation process

2.1.3 氨基酸态氮含量

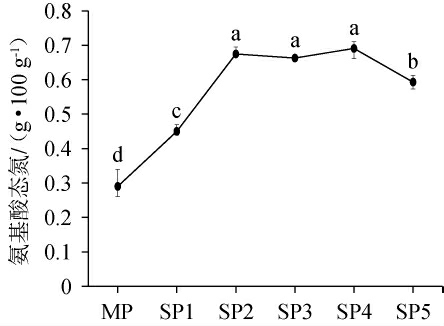

氨基酸态氮含量可以反映腐乳中蛋白质被水解的程度,是腐乳成熟的标志[17]。氨基酸态氮含量与腐乳内的氨基酸含量呈正相关,且会提高腐乳的鲜味[27]。腐乳前发酵过程中氨基酸态氮含量动态变化见图3。由图3可知,毛坯氨基酸态氮含量为0.29 g/100 g,当腌制至2 d时,氨基酸态氮含量上升至0.69 g/100 g,主要是由于微生物的分解作用,将蛋白质分解成游离氨基酸;当腌制至5 d时,氨基酸态氮含量下降至0.59 g/100 g,这可能是因为食盐抑制了酶的活性[28]。

图3 腐乳前发酵过程中氨基酸态氮含量动态变化

Fig.3 Dynamic changes of amino acid nitrogen content in sufu during pre-fermentation process

2.1.4 水溶性蛋白质含量

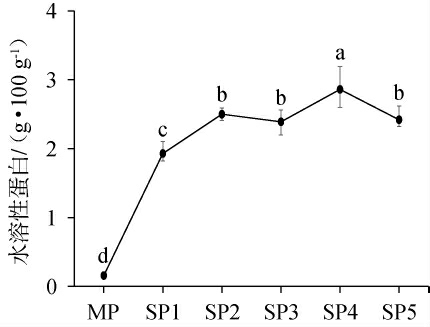

水溶性蛋白质不仅是腐乳发酵程度的判断指标,还是易于人体吸收的营养成分[17]。腐乳前发酵过程中水溶性蛋白质含量动态变化见图4。由图4可知,毛坯水溶性蛋白含量较低,仅为0.16 g/100 g,进入腌制阶段其含量明显提高,最高达2.86 g/100 g,在腌制5 d时有所下降。前发酵阶段水溶性蛋白质升高的原因是腐乳发酵过程中微生物的降解,使大豆蛋白凝胶结构被破坏,分解产生水溶性蛋白[29-30]。

图4 腐乳前发酵过程中水溶性蛋白质含量动态变化

Fig.4 Dynamic changes of water-soluble proteins content in sufu during pre-fermentation process

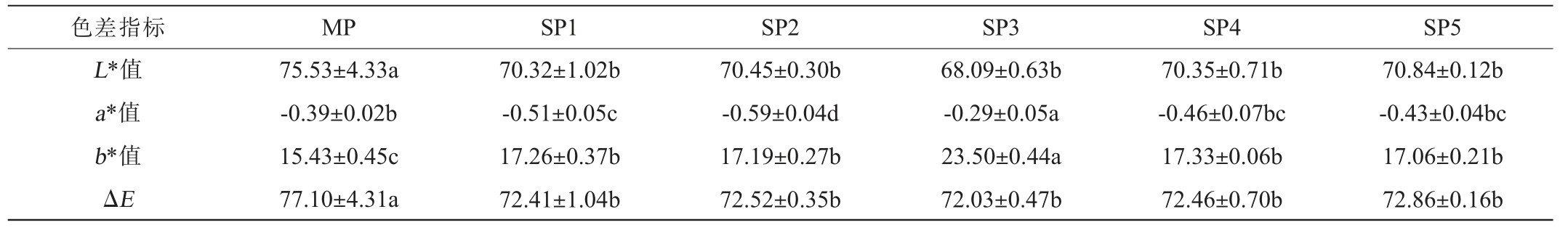

2.2 腐乳前发酵过程中颜色参数变化

腐乳前发酵过程中颜色参数变化见表1。由表1可知,腐乳前发酵过程中,L*值、a*值整体呈下降趋势,b*值整体呈上升趋势,而在腌坯阶段其色差指标整体较为平稳。L*值下降说明腐乳经腌制后亮度变暗,明亮度下降的原因可能是在腌制过程中蛋白质、脂肪等大分子物质被微生物分解成较小颗粒物质,对光的吸收量变大[31]。a*值下降表明腐乳进入腌坯阶段色度变绿。b*值上升表明初始阶段腐乳色度偏黄,随发酵时间延长,颜色变黄,可能是因为发酵过程中腐乳中的异黄酮、酮类物质被氧化,颜色呈黄色[1]。腐乳由毛坯进入腌坯阶段色差值显著下降(P<0.05),腌坯阶段其色差值变化较小。总之,毛坯腌制后其颜色变化较明显,其亮度变暗,颜色趋于黄绿色,但在腌制过程中,颜色整体变化不明显。

表1 腐乳前发酵过程中颜色参数变化

Table 1 Changes of color parameters in sufu during pre-fermentation process

色差指标 MP SP1 SP2 SP3 SP4 SP5 L*值a*值b*值ΔE 75.53±4.33a-0.39±0.02b 15.43±0.45c 77.10±4.31a 70.32±1.02b-0.51±0.05c 17.26±0.37b 72.41±1.04b 70.45±0.30b-0.59±0.04d 17.19±0.27b 72.52±0.35b 68.09±0.63b-0.29±0.05a 23.50±0.44a 72.03±0.47b 70.35±0.71b-0.46±0.07bc 17.33±0.06b 72.46±0.70b 70.84±0.12b-0.43±0.04bc 17.06±0.21b 72.86±0.16b

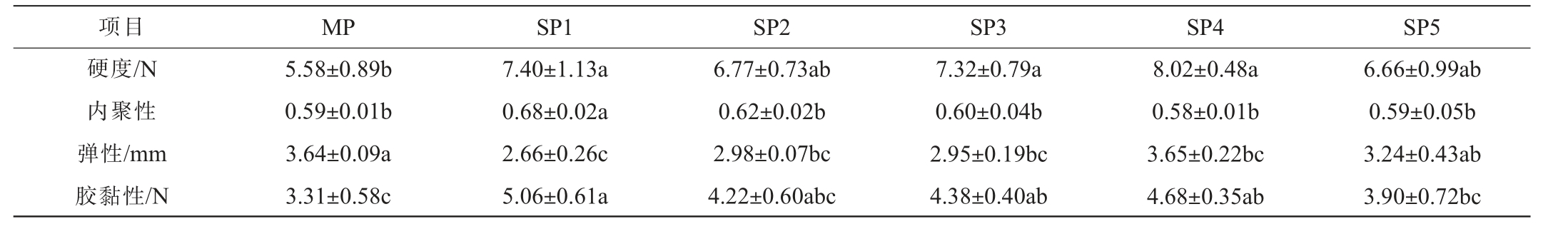

2.3 腐乳前发酵过程中质构特性变化

腐乳前发酵过程中质构特性变化见表2。由表2可知,在前发酵过程中,腐乳的硬度先升高后减小,且在腌制第4天(SP4)时达到峰值8.02 N,此后开始下降。腌制过程中,加入的食盐使渗透压增高,促使腌坯内部的水分渗出,硬度增加,达到最大值。此后,腌坯的蛋白质被分解,网状结构破坏,硬度有所下降[28];内聚性表现了坯体内各物质结合的紧密程度,与硬度呈正相关[20]。内聚性的变化为先上升后减小,腌至1 d达最大值(0.68);弹性先减小后增加,这是由于毛霉菌丝包裹于腐乳块表面,形成一层菌丝膜,使坯体具有良好弹性,不易被破坏[32]。胶黏性是内聚性和硬度的乘积[33],在毛坯至腌制阶段硬度和内聚性先上升后下降,因此胶黏性变化趋势为先上升后下降。因此,进入腌坯阶段,由于盐析作用,坯体内的水分减少,硬度增加,其弹性减少;后期由于蛋白质被分解,其硬度下降,结构紧密程度下降,弹性上升。硬度、内聚性、胶黏性均为先上升后下降,弹性则先减小后上升。

表2 腐乳前发酵过程中质构特性变化

Table 2 Changes of texture characteristics in sufu during pre-fermentation process

项目 MP SP1 SP2 SP3 SP4 SP5硬度/N内聚性弹性/mm胶黏性/N 5.58±0.89b 0.59±0.01b 3.64±0.09a 3.31±0.58c 7.40±1.13a 0.68±0.02a 2.66±0.26c 5.06±0.61a 6.77±0.73ab 0.62±0.02b 2.98±0.07bc 4.22±0.60abc 7.32±0.79a 0.60±0.04b 2.95±0.19bc 4.38±0.40ab 8.02±0.48a 0.58±0.01b 3.65±0.22bc 4.68±0.35ab 6.66±0.99ab 0.59±0.05b 3.24±0.43ab 3.90±0.72bc

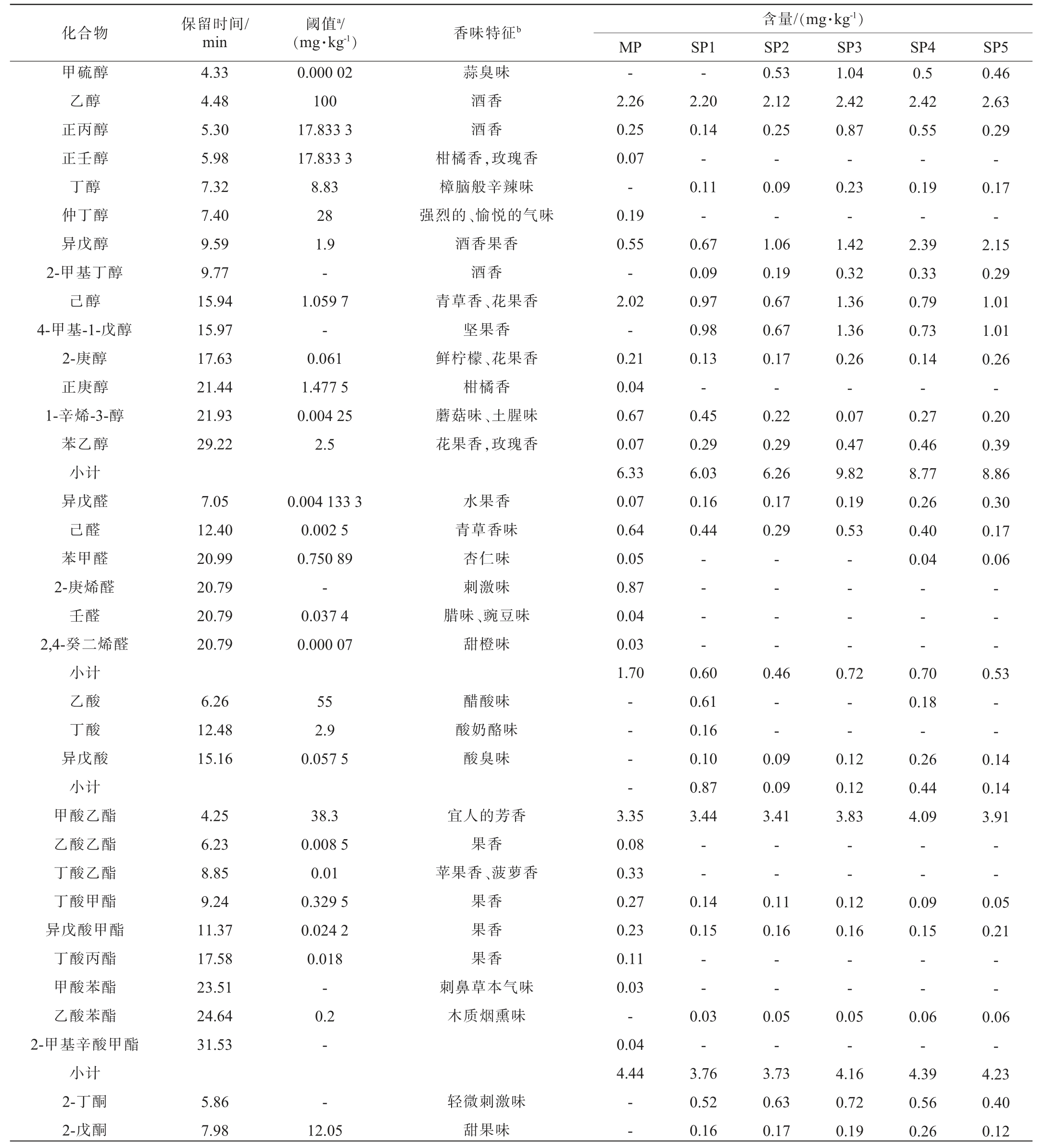

2.4 前发酵过程中挥发性风味成分变化

腐乳前发酵过程中各类别挥发性风味物质种类和含量检测结果见表3。由表3可知,在腐乳前发酵过程中共检出挥发性风味物质71种,其中,烷烃类16种、醇类14种、酯类9种、醛类6种、含硫含氮类5种、苯类5种、酮类5种、酚类4种、呋喃类4种、酸类3种。在腐乳前发酵过程中,挥发性风味物质的含量先增加后减少,其中,醇类、烷烃类、含硫含氮类、苯类、呋喃类物质含量先上升后下降,醛类物质含量下降,酚类含量上升。当发酵3 d时,样品SP3挥发性风味物质含量最高,为37.57 mg/kg。

表3 腐乳前发酵过程中挥发性风味物质含量及香气描述

Table 3 Contents and aroma description of volatile flavor compounds during sufu pre-fermentation process

化合物 保留时间/min阈值a/(mg·kg-1)香味特征b 含量/(mg·kg-1)MP SP1 SP2 SP3 SP4 SP5甲硫醇乙醇正丙醇正壬醇丁醇仲丁醇异戊醇2-甲基丁醇己醇4-甲基-1-戊醇2-庚醇正庚醇1-辛烯-3-醇苯乙醇小计异戊醛己醛苯甲醛2-庚烯醛壬醛2,4-癸二烯醛小计乙酸丁酸异戊酸小计甲酸乙酯乙酸乙酯丁酸乙酯丁酸甲酯异戊酸甲酯丁酸丙酯甲酸苯酯乙酸苯酯2-甲基辛酸甲酯小计2-丁酮2-戊酮4.33 4.48 5.30 5.98 7.32 7.40 9.59 9.77 15.94 15.97 17.63 21.44 21.93 29.22 0.000 02 100 17.833 3 17.833 3 8.83 28 1.9-1.059 7-0.061 1.477 5 0.004 25 2.5蒜臭味酒香酒香柑橘香,玫瑰香樟脑般辛辣味强烈的、愉悦的气味酒香果香酒香青草香、花果香坚果香鲜柠檬、花果香柑橘香蘑菇味、土腥味花果香,玫瑰香--7.05 12.40 20.99 20.79 20.79 20.79 0.004 133 3 0.002 5 0.750 89-0.037 4 0.000 07水果香青草香味杏仁味刺激味腊味、豌豆味甜橙味2.26 0.25 0.07-0.19 0.55-2.02-0.21 0.04 0.67 0.07 6.33 0.07 0.64 0.05 0.87 0.04 0.03 1.70 2.20 0.14-0.11-0.67 0.09 0.97 0.98 0.13-0.45 0.29 6.03 0.16 0.44 0.53 2.12 0.25-0.09-1.06 0.19 0.67 0.67 0.17-0.22 0.29 6.26 0.17 0.29 1.04 2.42 0.87-0.23-1.42 0.32 1.36 1.36 0.26-0.07 0.47 9.82 0.19 0.53-- - --- - --- - -0.5 2.42 0.55-0.19-2.39 0.33 0.79 0.73 0.14-0.27 0.46 8.77 0.26 0.40 0.04 0.46 2.63 0.29-0.17-2.15 0.29 1.01 1.01 0.26-0.20 0.39 8.86 0.30 0.17 0.06-- --- -0.46 0.53 0.72 6.26 12.48 15.16 55 2.9 0.057 5醋酸味酸奶酪味酸臭味-- - ——---4.25 6.23 8.85 9.24 11.37 17.58 23.51 24.64 31.53 38.3 0.008 5 0.01 0.329 5 0.024 2 0.018-0.2宜人的芳香果香苹果香、菠萝香果香果香果香刺鼻草本气味木质烟熏味3.35 0.08 0.33 0.27 0.23 0.11 0.03-0.04 4.44 0.60 0.61 0.16 0.10 0.87 3.44 0.09 0.09 3.41 0.12 0.12 3.83 0.70 0.18-0.26 0.44 4.09 0.14 0.14 3.91————--0.14 0.15 0.11 0.16 0.12 0.16 0.09 0.15 0.05 0.21————--5.86 7.98--12.05轻微刺激味甜果味--0.03-3.76 0.52 0.16 0.05-3.73 0.63 0.17 0.05-4.16 0.72 0.19 0.06-4.39 0.56 0.26 0.06-4.23 0.40 0.12

续表

注:“-”表示未检测出,a:在水介质中测定不同挥发性风味物质的阈值(mg/kg)[54];b:香味特征通过文献[21]及Chemical Book数据库(https://www.

chemicalbook.com/ProductIndex.aspx)查询。

化合物 保留时间/min阈值a/(mg·kg-1)香味特征b 含量/(mg·kg-1)MP SP1 SP2 SP3 SP4 SP5 2,5-辛二酮3-辛酮2-壬酮小计1-辛烯2-辛烯1,3-辛二烯苯乙烯1,3-壬二烯烯丙苯1-十一烯十一烷2-十一碳烯1-苯基-2-丁烯1-癸烯十二烷十三烷7-十四碳烯十五烷十五烯小计三甲胺二甲基硫二甲基二硫二甲基三硫吲哚小计乙基苯丙基苯丁苯戊基苯己基苯小计苯酚对甲酚愈创木酚4-乙基苯酚小计2-乙基呋喃2,5-二甲基呋喃2-乙酰基呋喃2-戊基呋喃小计总计22.14 22.42 27.94-0.023 0.049 75草木香、泥土味果香泥土草本气味0.05 0.19————0.24 11.94 12.68 13.63 17.12 18.91 20.14 27.84 28.26 28.55 29.73 31.96 33.39 38.15 41.95 46.27 46.35 0.000 5-5.6 0.041 8汽油味——---芳香味油脂香花香0.024 45-- - - 1 2.49-0.08-0.03-- -0.03-0.10 0.81 0.10 0.11 0.15 1.78 0.25 0.66 0.03 0.02 0.07 0.07 0.05 0.09 0.89-0.07 0.14 2.38-1.33 0.03 0.04 0.02 0.04 0.04 0.06 0.97-0.20 0.21 2.78-1.25-0.02 0.02 0.06 0.05 0.08 0.90-0.21 0.13 1.45-0.91-0.03 0.01 0.03 0.02 0.07 0.59-0.05 0.09 2.12-0.17-0.02-0.03 0.03 0- - - -温和的的香味-果香橙皮味-温和的香味烷烃味--腊0.02 0.02——--- --- --- -味-4.38 4.93 10.02 21.58 38.20 0.000 483 5-0.001 1 0.000 004 985 0.021鱼腥味醚味、刺激味恶臭味臭鸡蛋味低浓度果香,高浓度时腐臭味15.55 20.54 26.12 31.35 36.34 0.601 2 0.177 12 0.661 666 7 6 0.601 2芳香味-芳香味22.45 27.34 28.07 32.08 58.585 25 0.004 7 0.015 45-- 臭味烟熏、焦油味烟熏、香草味烟熏味0.01 0.03-3.33 0.54-0.20-0.75 1.54 0.57 0.53 0.17 0.14 0.05 1.46 4.26 0.05 0.02-4.11 2.51-0.76-1.10 4.37 0.60 0.62 0.14 0.11 0.04 1.51 7.15 0.06 0.01-4.6 2.06-1.61-2.67 6.34 0.69 0.59 0.09 0.13 0.04 1.54 8.38 0.09 0.02-2.81 3.25-1.58 0.04 1.32 6.19 0.52 0.37 0.08 0.04 0.02 1.03 9.59 0.11 0.01-2.52 2.06 1.08 0.52 0.02 1.18 4.86 0.42 0.45 0.08 0.03 0.02 1.00 9.55 0.07 0.01 0.02 2.67 1.05-0.06-0.73 1.84 0.63 0.54 0.15 0.09 0.04 1.45 2.42 0.11 0.07<0.01 2.60 0.41-0.18 0.69 1.28 22.55-- ————---8.38 8.61 18.39 22.59 9.70 0.25 0.09 12.512 6 0.005 9坚果味烤肉味甜香、焦糖味香、咖啡味果味4.31 0.35 0.12 0.18 2.17 2.82 25.48 7.21 0.34 0.10 0.21 1.96 2.61 31.24 8.47 0.32 0.13 0.38-0.83 37.57--0.34 35.27 9.62 0.16 0.09 0.53-0.78 33.13

2.4.1 醇类物质

醇类物质不仅为腐乳提供宜人的风味,还能抑制有害微生物的生长[1]。毛坯中乙醇的含量最高,为2.26 mg/kg,其次是己醇(2.02 mg/kg),两者总占比约为72.35%,乙醇呈酒香,己醇可赋予腐乳青草芳香味[34]。甲硫醇在样品SP3中含量最高,达1.04 mg/kg,此后其含量逐渐下降的原因可能是由于甲硫醇被氧化[35]。在前发酵过程中,醇类物质含量先增多后减小并通过酯化反应生成酯类,是腐乳特征风味形成的重要物质基础[37]。其中,乙醇、2-甲基丁醇、异戊醇、苯乙醇整体呈上升趋势。正丙醇、丁醇含量先增加后降低,而1-辛烯-3-醇的含量先下降后上升。1-辛烯-3-醇是亚油酸和亚麻酸的酶解产物,可赋予腐乳蘑菇香味,也是酱油、豆酱、豆豉等发酵豆制品中重要的挥发性香气成分[36]。

2.4.2 醛类物质

醛类物质可赋予腐乳果香味和坚果味,其阈值较低,对腐乳的气味影响较大[38]。毛坯中2-庚烯醛、己醛含量最多,分别为0.87 mg/kg,0.64 mg/kg,总占比为88.30%。其中,2-庚烯醛、壬醛、2,4-癸二烯醛仅在毛坯中检出,而异戊醛及己醛在毛坯及前发酵过程中均有检出,含量别为0.07~0.30 mg/kg、0.17~0.64 mg/kg。前发酵过程中,己醛含量最高(0.17~0.53 mg/kg),具有青草味[39]。腐乳中的醛类物质由醇类、酚类物质氧化而成或与美拉德反应有关[40-41]。

2.4.3 酸类物质

酸类可作为酯类合成的前体物质,与醇类发生酯化反应生成酯类[37]。腐乳中适量的酸类物质可以改善腐乳风味,且利于腐乳的存储,但过量的酸类物质会使得腐乳有尖锐的酸味[42]。前发酵过程中共检出3种酸类物质,分别为乙酸、丁酸、异戊酸。前发酵结束时,乙酸、丁酸未检出,而异戊酸含量为0.14 mg/kg。

2.4.4 酯类物质

酯类大多数具有特殊的香气,可赋予腐乳甜香、瓜果香的风味,被认为是腐乳最重要的风味物质之一[36,43-44]。前发酵过程中的酯类物质含量呈上升趋势,其原因可能与酯化反应有关[37]。主要酯类物质为甲酸乙酯,含量范围为3.35~4.09 mg/kg;丁酸甲酯含量逐渐降低,其在毛坯(MP)中含量为0.27 mg/kg,在样品SP5中含量降低至0.05 mg/kg;异戊酸甲酯在毛坯(MP)中含量最高,为0.23 mg/kg。

2.4.5 酮类物质

酮类物质阈值较高,一般由脂肪降解、氧化或者进一步反应生成,对腐乳的整体风味的贡献较小[44]。毛坯中检出酮类物质2种,为3-辛酮和2,5-辛二酮,其含量分别为0.19 mg/kg、0.05 mg/kg。腐乳前发酵过程中检出了2-丁酮、2-戊酮及2-壬酮。其中,2-丁酮含量较高,其在样品SP3中含量最高,为0.72 mg/kg,具有轻微的刺激味气味[45]。

2.4.6 含硫含氮类

含硫含氮类化合物嗅觉阈值很低,在高浓度时常呈现臭味,低浓度时却具有令人愉悦的香气,对青方腐乳的独特风味的形成具有重要贡献[46]。含硫含氮类挥发性物质共检出5种,二甲基二硫、三甲胺、吲哚含量在前发酵过程中先增加后减少,二甲基硫在发酵5 d后检测出,二甲基三硫在发酵4 d后时检出。经微生物代谢,蛋氨酸可生成甲硫醇并进一步氧化形成二甲基二硫和二甲基三硫,而色氨酸是唯一一种含有吲哚结构的氨基酸,可降解生成吲哚[47-48]。三甲胺、吲哚的含量占比较大,三甲胺具有鱼腥味,吲哚在高浓度时表现为粪臭味,而低浓度时表现为果香[49-50]。

2.4.7 烷烃类、苯类、呋喃类、酚类

烷烃类化合物的阈值高,对风味的影响不明显[52]。前发酵过程中,烷烃类化合物中苯乙烯含量最高,赋予腐乳芳香味[51]。苯类物质检出5种,在毛坯、前发酵过程中均检出,不同样品中苯类物质总含量差异不大(1.00~1.54 mg/kg)。呋喃类物质共检出4种,2-乙基呋喃在每个阶段均被检出,含量范围为0.16~0.41 mg/kg。酚类物质检出4种,苯酚、对甲酚在每个阶段均检出,以苯酚物质为主,含量为2.42~9.59 mg/kg,可呈现臭味,是青方腐乳的重要风味物质[53]。

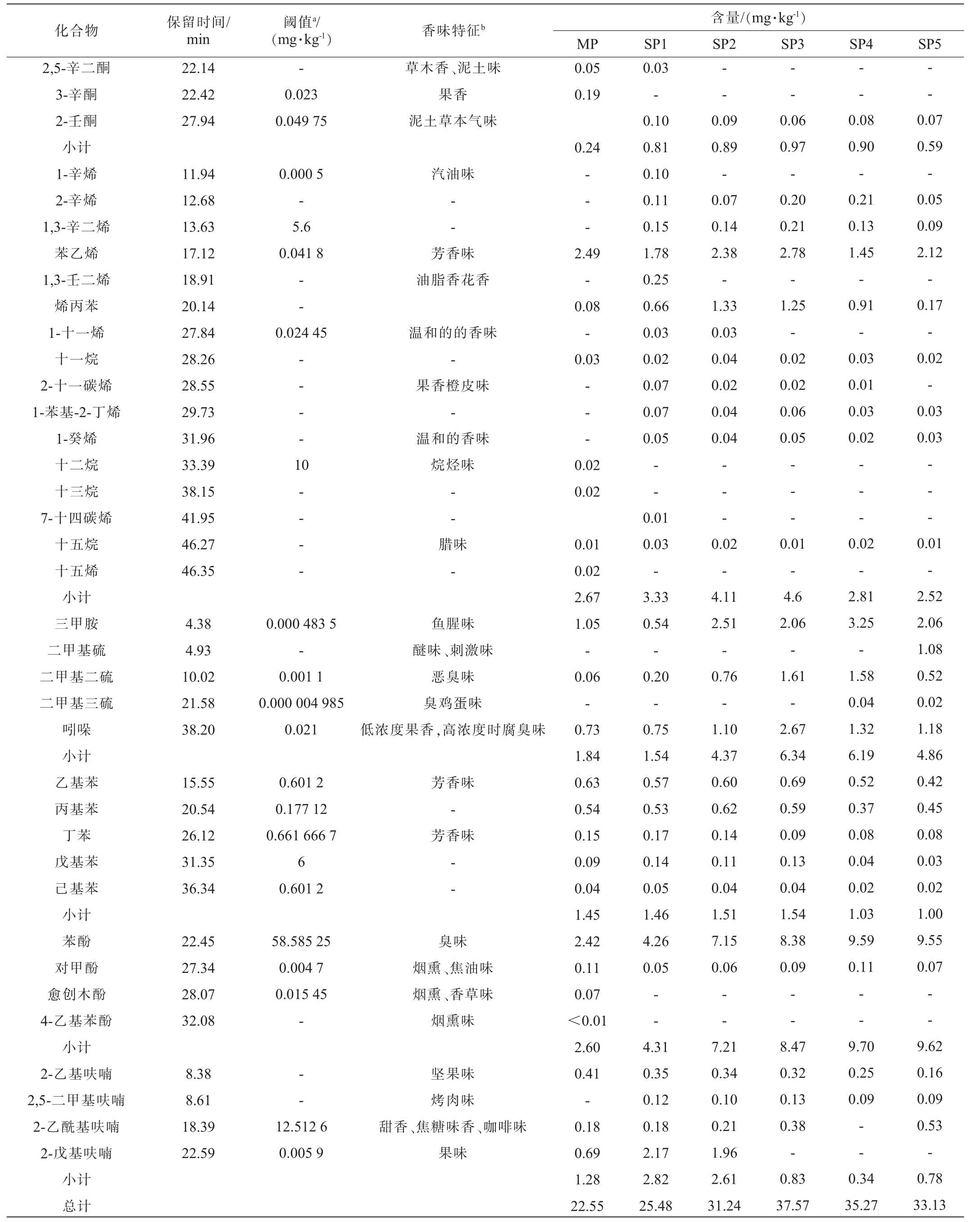

2.5 关键挥发性风味物质的筛选

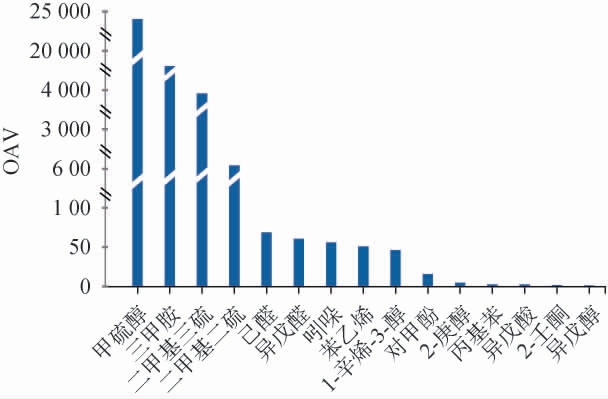

前发酵结束腐乳样品SP5中关键挥发性风味物质见图5。

图5 前发酵后腐乳样品SP5中关键挥发性风味物质

Fig.5 Key volatile flavor components of sufu sample SP5 after pre-fermentation

由图5可知,共筛选出15种关键挥发性风味物质(OAV≥1),8种特征挥发性风味物质(OAV≥50),即甲硫醇、三甲胺、二甲基三硫、二甲基二硫、己醛、异戊醛、吲哚、苯乙烯。甲硫醇具有蒜臭味,且其OAV最高(24 300.53),对腌坯的总体风味贡献最大;三甲胺OAV为4 269.54,具有鱼腥味,其挥发性及刺激性气味很强,是腐乳气味的重要组成部分[55-56]。二甲基三硫和二甲基二硫的OAV分别为3 950.63、603.98,它们具有强烈的刺鼻气味,是青方腐乳的特征挥发性物质,这与马艳莉等[53]的研究相符。己醛(OAV为68.54)呈现青草味[57];异戊醛(OAV为60.74)有水果香味,1-辛烯-3-醇(OAV为46.17)具有土腥味、蘑菇味[58]。吲哚(OAV为55.98)浓度较高时表现为腐烂臭味,低浓度表现为果香味[50]。在前发酵过程中,生成种类繁多的挥发性风味成分,为腐乳成品独特特征风味的形成奠定了物质基础。

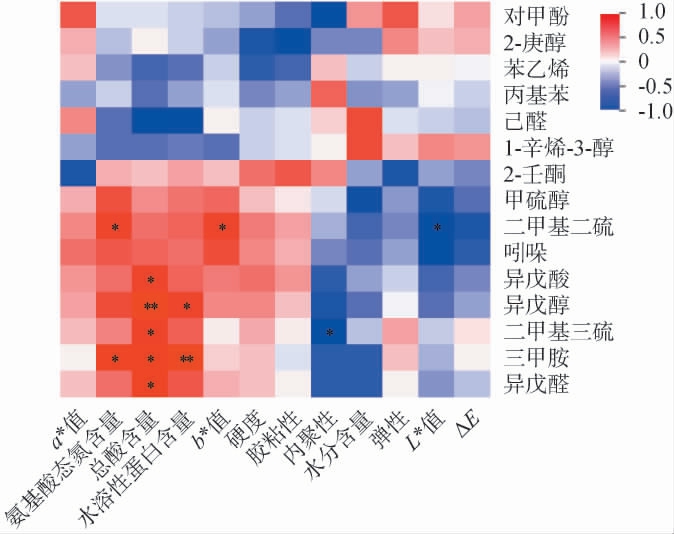

2.6 关键挥发性风味物质与品质指标相关性分析

对前发酵结束腐乳样品SP5关键挥发性风味物质(OAV≥1)及其品质指标相关性分析结果见图6。由图6可知,对甲酚、2-庚醇、苯乙烯、丙基苯、己醛、1-辛烯-3-醇、2-壬酮、甲硫醇、吲哚与理化指标、颜色及质构参数无显著相关(P>0.05)。其中,异戊酸、二甲基三硫、异戊醛、三甲胺与总酸含量呈显著正相关(P<0.05),异戊醇与总酸含量呈极显著正相关(P<0.01);二甲基二硫、三甲胺与氨基酸态氮含量呈显著正相关(P<0.05);异戊醇与水溶性蛋白含量呈显著正相关(P<0.05),三甲胺与水溶性蛋白含量呈极显著正相关(P<0.01)。在前发酵过程中,微生物大量生长繁殖,大豆蛋白质凝胶结构被破坏产生水溶性蛋白质,蛋白质、脂类、碳水化合物等分解为游离氨基酸、脂肪酸、乙酸等有机酸[29-30]。腐乳中的风味物质大多来自于脂质的氧化和氨基酸的降解,如异戊醇的生成与氨基酸的分解代谢有关[59]。三甲胺的生成与蛋白质的分解有关[13]。结果表明,腐乳前发酵过程中,关键挥发性风味的形成与理化指标、颜色及质构参数的变化具有密切关系。

图6 关键挥发性风味物质与品质指标相关性分析

Fig.6 Correlation analysis of key volatile flavor compounds and quality indexes

“*”表示相关性显著(P<0.05);“**”表示相关性极显著(P<0.01)。

3 结论

在腐乳前发酵过程(0~5 d)中,水分含量呈先下降后趋于平稳的趋势,总酸、氨基酸态氮及水溶性蛋白质含量整体呈先上升后下降趋势;L*值、a*值整体呈下降趋势,b*值整体呈上升趋势,色差值ΔE变化较小;硬度、内聚性、胶黏性均呈先上升后下降趋势,弹性变化趋势与之相反;共检出挥发性风味物质71种,包括烷烃类16种、醇类14种、酯类9种、醛类6种、含硫含氮类5种、苯类5种、酮类5种、酚类4种、呋喃类4种、酸类3种。其中,15种关键挥发性风味物质(OAV≥1),8种特征挥发性风味物质(OAV≥50),为甲硫醇、三甲胺、二甲基三硫、二甲基二硫、己醛、异戊醛、吲哚、苯乙烯。相关性分析表明,异戊酸、二甲基三硫、异戊醛、三甲胺、二甲基二硫及异戊醇等6种关键挥发性风味物质与理化指标、颜色及质构参数呈显著或极显著正相关(P<0.05,P<0.01)。腐乳前发酵对后熟、成品的质地及风味有重要影响,未来研究可聚焦于前发酵对腐乳后熟品质的影响及作用机理,并与白坯、腐乳成品进行比较,为腐乳产品的风味与质量调控提供科学依据,使其保持良好的口感与块型。

[1]解春芝.基于氨基酸代谢的腐乳酱风味促熟及机理研究[D].贵阳:贵州大学,2019.

[2]付瑞敏,刘春雷,徐良,等.基于高通量测序技术的不同产地腐乳微生物多样性分析[J].食品工业科技,2023,44(2):134-142.

[3]张娜娜,徐琼,黎鸿艺.腐乳中菌群基因组DNA提取方法的对比研究[J].中国酿造,2023,42(10):177-181.

[4]江少萍.红腐乳中苦味物质分析及其苦味形成影响因素探究[D].吉林:吉林大学,2024.

[5]范洪臣,王冰,马永强.克东腐乳的研究进展[J].中国调味品,2021,46(6):184-187.

[6]蒋丽婷.白腐乳物化性质与感官品质的相关性研究[D].广州:华南理工大学,2012.

[7]张晓瑞.基于嗅觉和味觉可视化技术的腐乳风味表征方法研究及装置设计[D].镇江:江苏大学,2021.

[8]杨润,任淑娣,陈中爱,等.腐乳混合发酵剂配方优化[J].食品工业,2024,45(3):95-100.

[9]XIAO Z B,SHANG Y,CHEN F,et al.Characterisation of aroma profiles of commercial sufus by odour activity value, gas chromatography-olfactometry, aroma recombination and omission studies[J].Nat Prod Res,2015,29(21):2007-2012.

[10]CHUNG H Y.Volatile flavor components in red fermented soybean(Glycine max)curds[J].J Agr Food Chem,2000,48(5):1803-1809.

[11]XIE C Z, ZENG H Y, WANG C X, et al.Volatile flavor components,microbiota and their correlations in different Sufu,a Chinese fermented soybean food[J].J Appl Microbiol,2018,125(6):1761-1773.

[12]HE R,WAN P,LIU J,et al.Characterisation of aroma-active compounds in Guilin Huaqiao white Sufu and their influence on umami aftertaste and palatability of umami solution[J].Food Chem,2020,321(C):126739.

[13]江津津,董蕾,万红霞,等.广式白腐乳风味特性的差异分析[J].中国调味品,2023,48(8):185-192.

[14]马艳莉,梁静静,李素萍,等.低盐青方腐乳关键风味物质及部分功能性研究[J].食品研究与开发,2020,41(7):1-6.

[15]孙娜,张雅婷,于寒松,等.发酵型青腐乳菌群结构与风味物质及其相关性分析[J].食品科学,2020,41(22):177-183.

[16]XIE C Z,ZHOU K,REN J.Characteristic flavor compounds and bacterial community of different gray Sufu, a traditional Chinese fermented soybean curd[J].Int J Food Prop,1(27):462-477.

[17]石黎琳.自然发酵腐乳微生物多样性及其品质的研究[D].重庆:西南大学,2021.

[18]司玉君,陈雪,曹其聪,等.卤水黑豆豆腐制作工艺研究[J].安徽农业科学,2023,51(7):186-188.

[19]王颖,贺羽,王帅.食盐添加量对腐乳毛坯营养成分与质构特性影响的研究[J].中国调味品,2024,49(12):79-84.

[20]胡凤.发酵过程中腐乳品质特征动态监测及菌群演替研究[D].吉林:吉林大学,2022.

[21]BURDOCK G A.Fenaroli's handbook of flavor ingredients[M].New York:CRC Press,2016:8-979.

[22]WU W,WANG Z C,XU B Y,et al.Exploring core microbiota based on characteristic flavor compounds in different fermentation phases of Sufu[J].Molecules,2022,27(15):4933.

[23]刘威.少孢根霉发酵腐乳前酵工艺及全程质构研究[D].哈尔滨:东北农业大学,2014.

[24]张心愿,王辉,陈向东,等.基于响应面法优化紫苏酱油关键生产工艺[J].中国调味品,2023,48(11):108-114.

[25]黄雁冰,孟凡冰,李云成,等.苦荞蛋白水解物对腐乳理化品质及生物胺形成的影响[J].安徽农业科学,2023,51(6):163-165.

[26]许家威,李一红,叶芒,等.腐乳前酵期微生物与理化成分的动态分析[J].中国酿造,2019,38(1):84-88.

[27]魏冠棉,张军伟,周鹏.油腐乳发酵过程中的品质分析[J].食品科学,2019,40(14):138-143.

[28]陈雨滢,周颖,汪立平,等.黄色毛霉和卷枝毛霉混合发酵腐乳前发酵工艺的优化[J].湖北民族大学学报(自然科学版),2023,41(2):170-177.

[29]庄洋.恩施传统腐乳加工工艺特征及其理化和抗氧化特性研究[D].恩施:湖北民族学院,2018.

[30]庄洋,陈露,田成,等.腐乳营养成分与质构特征及其偏相关分析[J].食品科学,2020,41(3):80-85.

[31]张媛媛,李立英,汪建明.酶促速熟过程中腐乳成分及微观结构的分析[J].天津科技大学学报,2012,27(1):9-13.

[32]王巧云.双霉菌发酵的八公山腐乳品质研究[D].合肥:合肥工业大学,2019.

[33]郑春龙.牟定腐乳品质质量提升研究[D].昆明:昆明理工大学,2022.

[34]黄靖,胡利利,何婉莺,等.九蒸九制对滇黄精呈香品质及抗氧化活性的影响[J].食品研究与开发,2025,46(1):70-79.

[35]张海鹏,于佳俊,侍亚敏,等.不同种类麦芽对拉格啤酒挥发性硫化物形成的影响[J].中国酿造,2023,42(10):52-58.

[36]吴薇.传统徽派腐乳后发酵核心菌群鉴定及其代谢调控研究[D].合肥:合肥工业大学,2023.

[37]王翠莲.发酵过程中腐乳鲜味物质快速定量检测方法及其品质分析[D].吉林:吉林大学,2023.

[38]徐磊.杂豆腐乳微生物群落结构及风味品质研究[D].哈尔滨:黑龙江八一农垦大学,2021.

[39]赖建东,余子铭,郭志明,等.桂花青砖茶制备工艺优化及挥发性成分分析[J].中国酿造,2024,43(12):224-230.

[40]孙睿,吕博,朱世杰,等.黑曲霉全豆腐乳的制备及其营养特性研究[J].中国酿造,2022,41(4):130-136.

[41]DRAGONE G,MUSSATTO I S,OLIVEIRA M J,et al.Characterisation of volatile compounds in an alcoholic beverage produced by whey fermentation[J].Food Chem,2008,112(4):929-935.

[42]李顺.总状毛霉和米根霉混合发酵腐乳研究[D].合肥:合肥工业大学,2017.

[43]龚悦,郭峰,刘永国,等.腐乳中挥发性风味物质的研究进展[J].中国调味品,2024,49(5):195-199.

[44]岳华.益生菌复合发酵乳发酵工艺优化及相关代谢成分研究[D].吉林:吉林农业大学,2014.

[45]贾婵婵.米发糕发酵监测、品质评价和储藏特性研究[D].武汉:武汉轻工大学,2024.

[46]黄明泉,陈海涛,刘玉平,等.北京地区不同品牌腐乳挥发性成分比较分析[J].中国调味品,2011,36(6):80-85.

[47]FENG L H,CUI H P,CHEN P S,et al.Promoted formation of pyrazines and sulfur-containing volatile compounds through interaction of extraadded glutathione or its constituent amino acids and secondary products of thermally degraded N-(1-deoxy-d-ribulos-1-yl)-glutathione[J].J Agr Food Chem,2022,70(29):9095-9105.

[48]YVON M,RIJNEN L.Cheese flavor formation by amino acid catabolism[J].Int Dairy J,2001,11(4):185-201.

[49]赵燕芬,张玉莹,张雪迪,等.水产品挥发性风味化合物生成机理及其分析技术研究进展[J].水产科学,2024,43(4):664-674.

[50]周毅吉,周铁安,李文革,等.γ射线对传统特色发酵食品腐乳挥发性物质的影响[J].湖南农业科学,2021(11):75-81.

[51]齐宁利,张诚涵,龚霄,等.超高温瞬时和超高压杀菌对诺丽发酵果汁风味物质的影响[J].保鲜与加工,2025,25(6):128-137.

[52]刘雪,叶晓煌,刘后继,等.淮南牛肉汤风味特征研究进展[J].中国食品,2024(12):104-106.

[53]马艳莉,刘亚琼,夏亚男,等.青方腐乳关键挥发性风味物质研究[J].现代食品科技,2015,31(5):316-321.

[54]GEMERT L J V.Compilations of odour threshold values in air,water and other media[M].Netherlands:Oliemans Punter and Partners BV,2003:242-430.

[55]戴瑶琳.柔性V型淀粉对牡蛎肽腥味物质固相选择性吸附的作用机制研究[D].厦门:集美大学,2024.

[56]庄洋,田盼盼,陈美林,等.不同发酵菌对腐乳风味的影响[J].湖北民族学院学报(自然科学版),2017,35(3):270-277.

[57]施周旻,王晓洁,高悦,等.糯米发酵前后成品粽子风味物质变化分析[J].食品研究与开发,2024,45(11):185-194.

[58]冯瑞,梁结桦,田柬昕,等.基于电子鼻和顶空固相微萃取-气相色谱-质谱技术分析不同品种鱼胶的风味差异[J].食品科技,2024,49(5):289-298.

[59]韩冉,张珊,余倩倩,等.鲁氏酵母不同时间的添加对高盐稀态酱油的影响[J].中国调味品,2020,45(9):1-4.