酱油作为我国主要传统发酵调味品之一,其风味与品质的形成离不开微生物菌群的代谢活动[1]。在自然发酵体系中,微生物群落呈动态变化,存在菌群稳定性欠佳、风味物质生成难以调控等问题[2]。为改善酱油品质,人工接种特定功能酵母菌已成为现代高盐稀态酱油酿造的核心工艺,其中鲁氏接合酵母(Zygosaccharomyces rouxii)和多变假丝酵母(Candida versatilis)应用广泛[3]。鲁氏接合酵母作为主发酵酵母,能产生乙醇、甘油及酯类等物质,是酱油独特风味的重要来源;多变假丝酵母作为后熟酵母,可代谢生成4-乙基愈创木酚、4-乙基酚等酚类化合物,赋予酱油丁香味与烟熏味[4]。这两种酵母通过协同代谢,有效提升了酱油风味的复杂性与协调性。

在酱油、食醋等传统调味品的生产中,灭菌是保障食品安全的关键环节,但高温处理可能导致风味物质挥发、美拉德反应加剧,影响产品品质[5]。GAO X等[6]结果表明,热处理的酱油在诸如烤焦、烟熏、焦糖化和蒸煮等气味方面更突出,而柔和、酸味、花香和麦芽味的气味强度则较低。MENG Q等[7]研究表明,日本酱油在80 ℃、30 min条件下处理后,具有果香味的5种关键酯类物质含量均有所降低。康文丽等[8]研究表明,高盐稀态酿造酱油在120 ℃条件下灭菌15 s后,5-乙基-4-羟基-2-甲基-3(2H)-呋喃酮(d 5-ethyl-4-hydroxy-2-methyl-3(2H)-furanone,HEMF)、4-乙基愈创木酚及3-甲硫基丙醇等关键物质含量的变化导致灭菌前后酱油样品香气差异。目前,关于自然发酵酱油与酵母强化发酵酱油在灭菌前后品质指标及挥发性风味物质变化的对比研究鲜有报道。

基于此,该研究以自然发酵酱油及鲁氏接合酵母(Zygosaccharomycesrouxii)及多变假丝酵母(Candidaversatilis)(1∶1)强化发酵酱油为研究对象,通过常规检测方法、高效液相色谱(high performance liquid chromatography,HPLC)及顶空固相微萃取-气相质谱(headspace solid-phase microextraction-gas chromatography-mass spectrometry,HS-SPMEGC-MS)分析灭菌(90 ℃、20 min)前后自然发酵酱油样品(N0、N1)及酵母强化发酵酱油样品(F0、F1)的理化指标、有机酸、游离氨基酸含量及挥发性风味成分,并对检测结果进行偏最小二乘-判别分析(partial least squares-discriminant analysis,PLS-DA),旨在揭示酵母强化发酵及灭菌处理对酱油品质的影响,为酱油品质提升提供理论依据与技术支持。

1 材料与方法

1.1 材料与试剂

1.1.1 菌株与原料

鲁氏接合酵母(Zygsoaccharomyces rouxii):高盐酱醪中分离获得;多变假丝酵母(Candida versatilis)(CGMCC3790):保藏于中国微生物菌种保藏管理委员会普通微生物中心(China General Microbiological Culture Collection Center,CGMCC)。成熟酱油曲(由大豆和小麦质量比为6∶4制备而成)、食盐:千禾味业食品股份有限公司。

1.1.2 试剂

甲醇、乙腈、草酸、柠檬酸、酒石酸、L-苹果酸、乳酸、乙酸和焦谷氨酸标准品、辛酸甲酯(均为色谱纯):美国Sigma-Aldrich公司;氨基酸混标(100 nmol/mL):德国曼默博尔公司。其他试剂均为国产分析纯。

1.2 仪器与设备

1260高效液相色谱仪:美国Agilent公司;Trace 1300-TSQ9000气相色谱-质谱联用仪:美国Thermo Fisher Scientific公司;VF-WAX-MS毛细管色谱柱(30 m×0.25 mm×0.25μm):美国Bellefonte公司;50/30 μm DVB/CAR/PDMS固相微萃取头:美国Supelco公司;A300氨基酸分析仪:德国曼默博尔公司;TU-1901紫外可见分光光度计:北京普析通用仪器有限公司。

1.3 实验方法

1.3.1 自然发酵和酵母强化发酵酱油样品制备

成熟酱油曲与22%的盐水按照1∶1.8(g∶mL)的比例混合均匀,置于5 L的玻璃发酵罐中,装液量为总容积的90%,然后用纱布封口。强化酱醪在第1天添加Z.rouxii菌悬液,随后在第5天添加C.versatilis菌悬液(制备方法参考文献[9]),初始的菌体浓度均为2.5×106 CFU/mL,自然发酵组仅不接种微生物,其余条件相同。然后将发酵罐置于(30±2)℃恒温培养箱中发酵180 d,最初每两天搅拌一次,15 d后每五天搅拌一次。发酵结束后,粗样品经纱布过滤后取油,即得自然发酵和酵母强化发酵酱油样品。

1.3.2 自然发酵和酵母强化发酵酱油灭菌前后品质指标及挥发性风味物质比较

将上述发酵酱油样品装于250 mL具塞三角瓶中,装液量为100 mL,在温度90 ℃、时间20 min条件下对酱油样品进行灭菌[10],并对灭菌前后自然发酵生酱油(N0、N1)和酵母强化发酵生酱油(F0、F1)的理化指标、有机酸、氨基酸和挥发性风味物质进行比较。

1.3.3 分析检测

(1)基础理化指标测定

氯化钠、氨基酸态氮和总酸的检测:参考国家标准GB 18186—2000《酿造酱油》;还原糖的检测:参考GB 5009.7—2016《食品中还原糖的测定》。

(2)有机酸、游离氨基酸测定

有机酸:采用高效液相色谱法[11],以标准品的保留时间定性分析,并通过外标法计算含量。

游离氨基酸:采用氨基酸自动分析仪检测[9]。称取0.200 g样品,加入50 mL 0.01 mol/L盐酸溶液超声(100 W、40 kHz)提取30 min后,滤纸过滤,收集滤液。准确吸取5 mL滤液,加入5 mL 8%的磺基水杨酸水溶液混匀,静置2 h以上。然后离心(10 000 r/min、4 ℃)10 min后取上清液,过0.22 μm水相滤膜后检测,外标法定量。

(3)挥发性风味物质分析

采用顶空固相微萃取-气相色谱质谱法测定酱油挥发性风味物质的含量。

样品前处理:将1 mL酱油和10 μL内标溶液(辛酸甲酯,0.007 9 g/100 mL)加入20 mL顶空瓶中,在60 ℃、500 r/min条件下预平衡15 min。随后插入50/30 μm DVB/CAR/PDMS纤维萃取头,同条件下吸附45 min。萃取完成后,将萃取头插入气质进样口解吸5 min,进行检测。检测条件与参考文献[12]一致。

定性定量分析:在美国国家标准与技术研究院(national institute of standards and technology,NIST)17谱库对未知化合物进行检索并计算匹配度,选取正反匹配度均>800(最大值为1 000)的物质进行定性。挥发性风味物质含量的计算公式如下:

式中:C为挥发性风味物质的质量浓度,μg/L;C0为内标化合物的质量浓度,μg/L;A1为挥发性化合物的峰面积;A0为内标化合物的峰面积;V0为内标化合物的体积,μL;V1为酱油样品体积,mL。

香气活度值(odor activity value,OAV)计算:挥发性化合物的相对含量与其气味阈值之比,OAV≥1的物质是能够被人感知的风味物质,定义为关键香气物质,OAV>10定义为核心香气物质,OAV>100定义为酱油特征香气物质。

1.3.4 风味轮廓分析

采用SIMCA 14.1软件进行偏最小二乘-判别分析(PLSDA)建模,解析自然和酵母强化发酵酱油灭菌前后挥发性风味物质差异;基于香气活度值(OAV)的对数值,采用Origin 2022绘制极坐标雷达图,对酱油的风味轮廓可视化。

1.3.5 数据处理

所有实验均重复进行3次,数据以“平均值±标准偏差”表示。使用SPSS26和Duncan方法,对数据进行方差分析和多重测试分析;采用Origin 2022进行可视化分析。

2 结果与分析

2.1 自然和酵母强化发酵酱油灭菌前后品质指标比较

2.1.1 基础理化指标

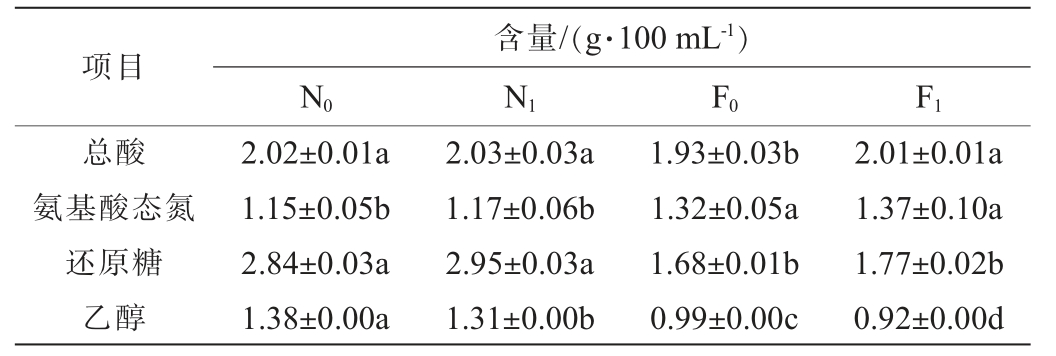

自然发酵酱油和酵母强化发酵酱油灭菌前后理化指标检测结果见表1。

表1 自然发酵酱油和酵母强化发酵酱油灭菌前后理化指标检测结果

Table 1 Detection results of physicochemical indexes of natural and yeast-fortified soy sauce before and after sterilization

注:同一行不同字母表示差异显著(P<0.05)。下同。

项目N1总酸氨基酸态氮还原糖乙醇2.02±0.01a 1.15±0.05b 2.84±0.03a 1.38±0.00a含量/(g·100 mL-1)N0 F0 F1 2.03±0.03a 1.17±0.06b 2.95±0.03a 1.31±0.00b 1.93±0.03b 1.32±0.05a 1.68±0.01b 0.99±0.00c 2.01±0.01a 1.37±0.10a 1.77±0.02b 0.92±0.00d

由表1可知,2种酱油样品(N1、F1)的总酸、氨基酸态氮、还原糖含量均略有增加,而乙醇含量有所降低。结果表明,灭菌后可能会对酱油中部分理化指标有一定影响,但对自然和酵母强化发酵酱油的整体理化性质影响不大,与周朝辉[13]报道的研究结果一致。

2.1.2 有机酸

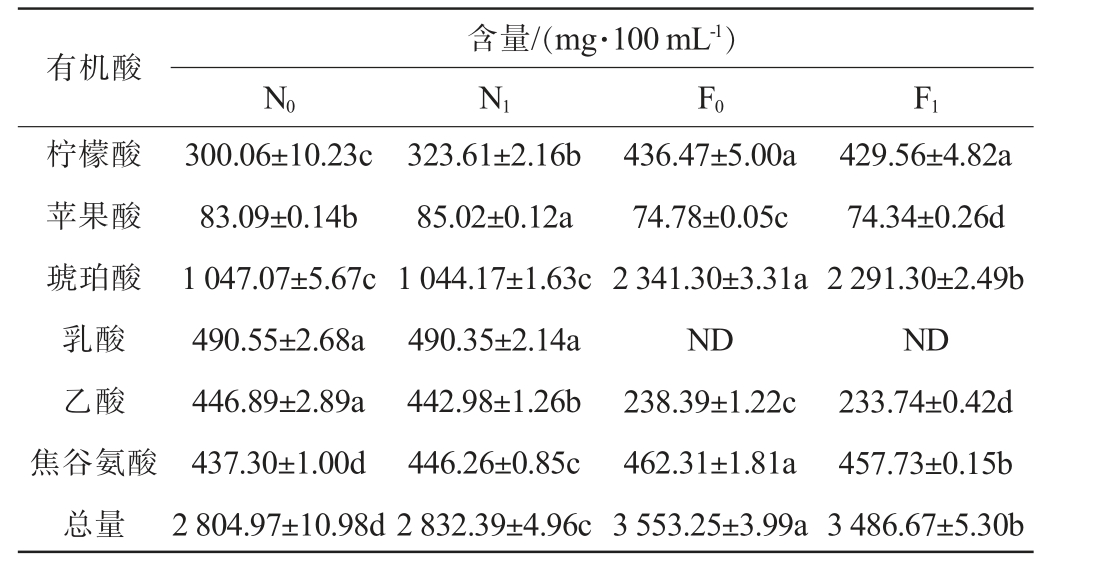

自然发酵酱油和酵母强化发酵酱油灭菌前后有机酸检测结果见表2。由表2可知,样品F0的总有机酸含量较样品N0增加26.68%,其中以琥珀酸含量增加明显(123.60%),其可由耐盐酵母代谢产生,而乳酸则未被检测到,推测其可能由于耐盐酵母与耐盐乳酸菌形成竞争性抑制,与Z.rouxii接种的三文鱼酱体系中研究结果一致[14]。与样品N0相比,样品N1的总有机酸含量增加0.98%,其中柠檬酸及焦谷氨酸有所增加,柠檬酸含量增加7.85%;与样品F0相比,样品F1总有机酸含量下降1.87%,琥珀酸含量减少2.14%。因此,接种发酵可以明显增加柠檬酸及琥珀酸含量,但需要优化灭菌工艺以减少热敏感成分的损失。

表2 自然发酵酱油和酵母强化发酵酱油灭菌前后有机酸检测结果

Table 2 Detection results of organic acids of natural and yeastfortified soy sauce before and after sterilization

注:“ND”表示未检出。下同。

有机酸N1柠檬酸苹果酸琥珀酸乳酸乙酸焦谷氨酸总量300.06±10.23c 83.09±0.14b 1 047.07±5.67c 490.55±2.68a 446.89±2.89a 437.30±1.00d 2 804.97±10.98d含量/(mg·100 mL-1)N0 F0 F1 323.61±2.16b 85.02±0.12a 1 044.17±1.63c 490.35±2.14a 442.98±1.26b 446.26±0.85c 2 832.39±4.96c 436.47±5.00a 74.78±0.05c 2 341.30±3.31a ND 238.39±1.22c 462.31±1.81a 3 553.25±3.99a 429.56±4.82a 74.34±0.26d 2 291.30±2.49b ND 233.74±0.42d 457.73±0.15b 3 486.67±5.30b

2.1.3 游离氨基酸

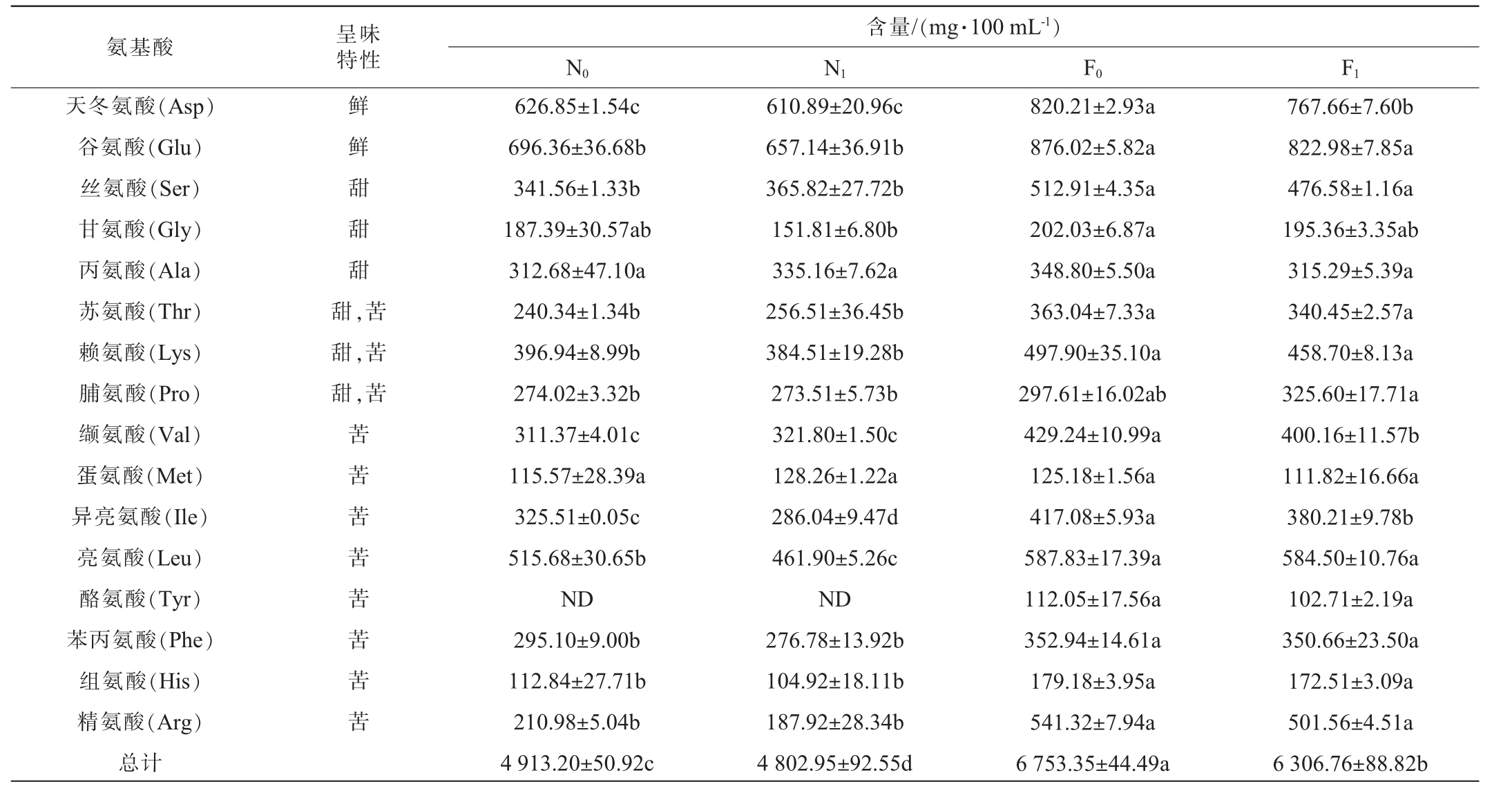

自然发酵酱油和酵母强化发酵酱油灭菌前后游离氨基酸检测结果见表3。由表3可知,灭菌处理前后酱油样品中游离氨基酸(free amino acids,FAA)的组成发生明显变化。不同酱油样品共检出16种FAA,根据呈味特性归为鲜味、甜味、甜苦味及苦味4类。强化发酵组(F0)较自然发酵组(N0)总FAA含量提升37.45%,16种单体FAA均呈正向积累,证实酵母代谢对FAA合成的促进作用。灭菌处理后,自然酱油(N1)与强化酱油(F1)总FAA分别较未灭菌组(N0、F0)下降2.24%和6.66%,推测与美拉德反应消耗及热敏性氨基酸(如天冬氨酸、谷氨酸)脱羧降解相关[15]。与样品N0相比,样品N1中的丝氨酸、丙氨酸、苏氨酸、缬氨酸、蛋氨酸含量增加范围为3.35%~10.98%,推测热灭菌可能促使残留肽链断裂释放游离氨基酸。而样品F1仅脯氨酸含量较样品F0升高9.40%,或归因于其环状结构的热稳定性及耐热肽酶活性。该“释放-消耗”动态与热处理对乳蛋白氨基酸迁移规律具有相似机制[16]。因此,灭菌处理通过美拉德反应和热敏性氨基酸脱羧降解降低酱油总FAA含量。

表3 自然发酵酱油和酵母强化发酵酱油灭菌前后游离氨基酸检测结果

Table 3 Detection results of free amino acids of natural and yeast-fortified soy sauce before and after sterilization

氨基酸 呈味特性含量/(mg·100 mL-1)N0 F0 F1 N1天冬氨酸(Asp)谷氨酸(Glu)丝氨酸(Ser)甘氨酸(Gly)丙氨酸(Ala)苏氨酸(Thr)赖氨酸(Lys)脯氨酸(Pro)缬氨酸(Val)蛋氨酸(Met)异亮氨酸(Ile)亮氨酸(Leu)酪氨酸(Tyr)苯丙氨酸(Phe)组氨酸(His)精氨酸(Arg)总计鲜鲜甜甜甜甜,苦甜,苦甜,苦苦苦苦苦苦苦苦苦626.85±1.54c 696.36±36.68b 341.56±1.33b 187.39±30.57ab 312.68±47.10a 240.34±1.34b 396.94±8.99b 274.02±3.32b 311.37±4.01c 115.57±28.39a 325.51±0.05c 515.68±30.65b ND 295.10±9.00b 112.84±27.71b 210.98±5.04b 4 913.20±50.92c 610.89±20.96c 657.14±36.91b 365.82±27.72b 151.81±6.80b 335.16±7.62a 256.51±36.45b 384.51±19.28b 273.51±5.73b 321.80±1.50c 128.26±1.22a 286.04±9.47d 461.90±5.26c ND 276.78±13.92b 104.92±18.11b 187.92±28.34b 4 802.95±92.55d 820.21±2.93a 876.02±5.82a 512.91±4.35a 202.03±6.87a 348.80±5.50a 363.04±7.33a 497.90±35.10a 297.61±16.02ab 429.24±10.99a 125.18±1.56a 417.08±5.93a 587.83±17.39a 112.05±17.56a 352.94±14.61a 179.18±3.95a 541.32±7.94a 6 753.35±44.49a 767.66±7.60b 822.98±7.85a 476.58±1.16a 195.36±3.35ab 315.29±5.39a 340.45±2.57a 458.70±8.13a 325.60±17.71a 400.16±11.57b 111.82±16.66a 380.21±9.78b 584.50±10.76a 102.71±2.19a 350.66±23.50a 172.51±3.09a 501.56±4.51a 6 306.76±88.82b

2.2 自然和酵母强化发酵酱油灭菌前后挥发性风味物质比较

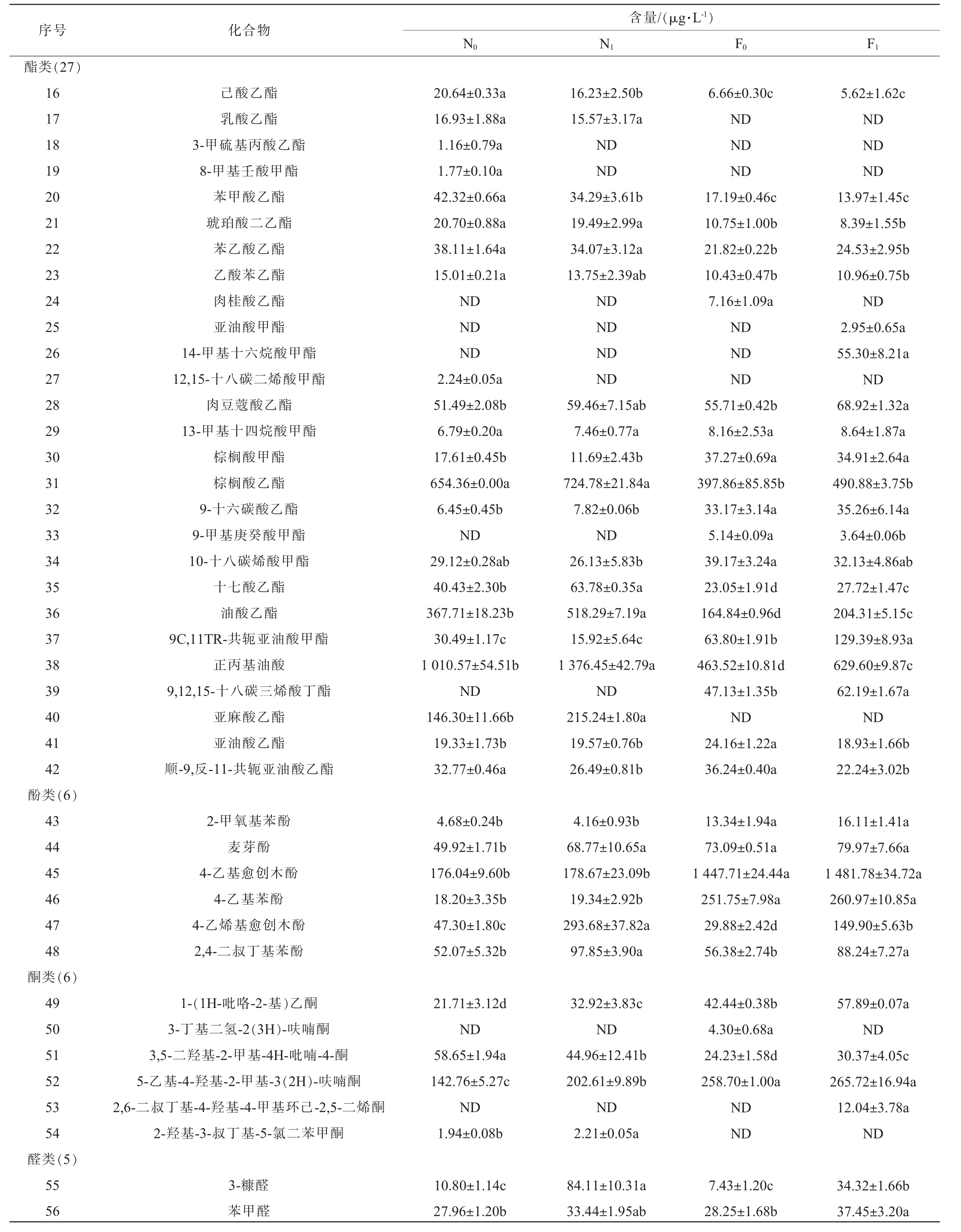

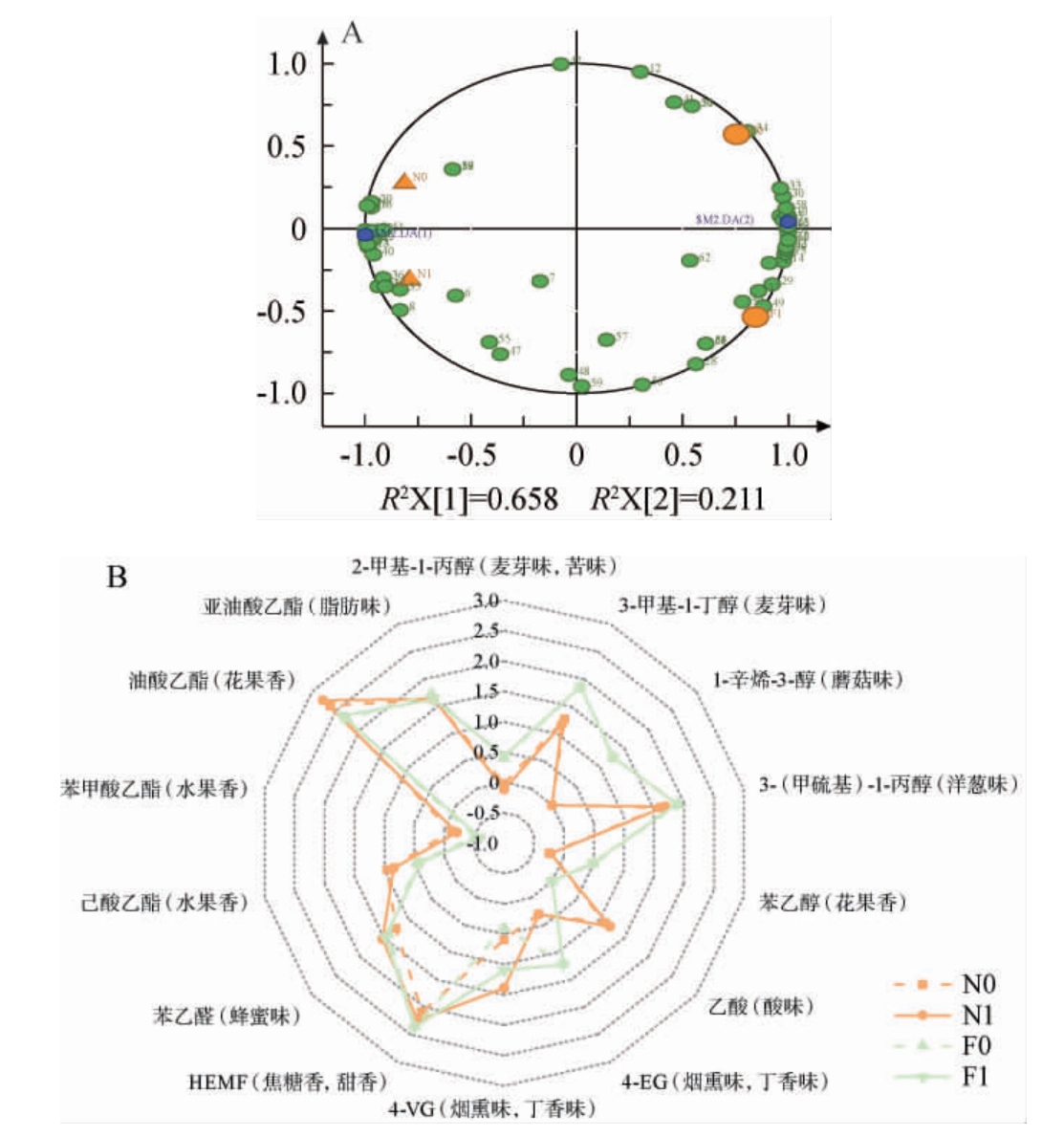

2.2.1 挥发性风味物质含量分析

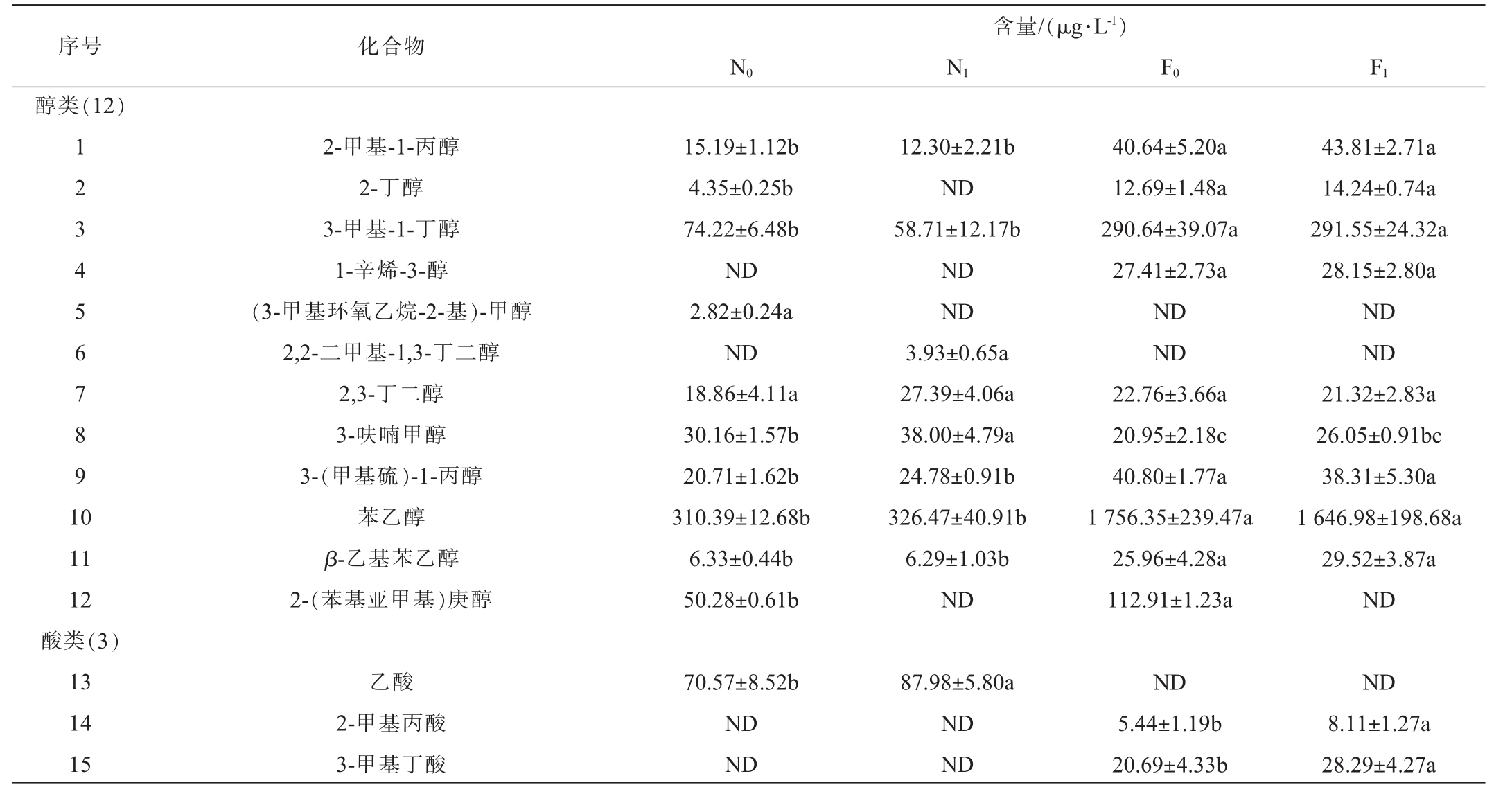

自然发酵酱油和酵母强化发酵酱油灭菌前后挥发性风味物质检测结果见表4。由表4可知,酱油样品共检出63种挥发性物质,包括醇类12种、酸类3种、酯类27种、酚类6种、酮类6种、醛类5种和其他类4种。与灭菌前样品相比,样品N1挥发性风味物质种类由49种降低至44种,总含量从3.88 mg/L增加至5.07 mg/L(增加30.75%);样品F1挥发性风味物质种类从49种增至50种,总含量从6.22 mg/L增加至6.83 mg/L(增加9.84%)。

表4 自然发酵酱油和酵母强化发酵酱油灭菌前后挥发性风味物质检测结果

Table 4 Detection results of volatile flavor components of natural and yeast-fortified soy sauce before and after sterilization

序号 化合物含量/(μg·L-1)N0 F0 F1 N1醇类(12)1 2 3 4 5 6 7 8 9 1 0 11 12酸类(3)13 14 15 2-甲基-1-丙醇2-丁醇3-甲基-1-丁醇1-辛烯-3-醇(3-甲基环氧乙烷-2-基)-甲醇2,2-二甲基-1,3-丁二醇2,3-丁二醇3-呋喃甲醇3-(甲基硫)-1-丙醇苯乙醇β-乙基苯乙醇2-(苯基亚甲基)庚醇15.19±1.12b 4.35±0.25b 74.22±6.48b ND 2.82±0.24a ND 18.86±4.11a 30.16±1.57b 20.71±1.62b 310.39±12.68b 6.33±0.44b 50.28±0.61b 12.30±2.21b ND 58.71±12.17b ND ND 3.93±0.65a 27.39±4.06a 38.00±4.79a 24.78±0.91b 326.47±40.91b 6.29±1.03b ND 40.64±5.20a 12.69±1.48a 290.64±39.07a 27.41±2.73a ND ND 22.76±3.66a 20.95±2.18c 40.80±1.77a 1 756.35±239.47a 25.96±4.28a 112.91±1.23a 43.81±2.71a 14.24±0.74a 291.55±24.32a 28.15±2.80a ND ND 21.32±2.83a 26.05±0.91bc 38.31±5.30a 1 646.98±198.68a 29.52±3.87a ND乙酸2-甲基丙酸3-甲基丁酸70.57±8.52b ND ND 87.98±5.80a ND ND ND 5.44±1.19b 20.69±4.33b ND 8.11±1.27a 28.29±4.27a

续表

序号 化合物含量/(μg·L-1)N0 F0 F1 N1酯类(27)16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42酚类(6)43 44 45 46 47 48酮类(6)49 50 51 52 53 54醛类(5)55 56己酸乙酯乳酸乙酯3-甲硫基丙酸乙酯8-甲基壬酸甲酯苯甲酸乙酯琥珀酸二乙酯苯乙酸乙酯乙酸苯乙酯肉桂酸乙酯亚油酸甲酯14-甲基十六烷酸甲酯12,15-十八碳二烯酸甲酯肉豆蔻酸乙酯13-甲基十四烷酸甲酯棕榈酸甲酯棕榈酸乙酯9-十六碳酸乙酯9-甲基庚癸酸甲酯10-十八碳烯酸甲酯十七酸乙酯油酸乙酯9C,11TR-共轭亚油酸甲酯正丙基油酸9,12,15-十八碳三烯酸丁酯亚麻酸乙酯亚油酸乙酯顺-9,反-11-共轭亚油酸乙酯20.64±0.33a 16.93±1.88a 1.16±0.79a 1.77±0.10a 42.32±0.66a 20.70±0.88a 38.11±1.64a 15.01±0.21a ND ND ND 2.24±0.05a 51.49±2.08b 6.79±0.20a 17.61±0.45b 654.36±0.00a 6.45±0.45b ND 29.12±0.28ab 40.43±2.30b 367.71±18.23b 30.49±1.17c 1 010.57±54.51b ND 146.30±11.66b 19.33±1.73b 32.77±0.46a 16.23±2.50b 15.57±3.17a ND ND 34.29±3.61b 19.49±2.99a 34.07±3.12a 13.75±2.39ab ND ND ND ND 59.46±7.15ab 7.46±0.77a 11.69±2.43b 724.78±21.84a 7.82±0.06b ND 26.13±5.83b 63.78±0.35a 518.29±7.19a 15.92±5.64c 1 376.45±42.79a ND 215.24±1.80a 19.57±0.76b 26.49±0.81b 6.66±0.30c ND ND ND 17.19±0.46c 10.75±1.00b 21.82±0.22b 10.43±0.47b 7.16±1.09a ND ND ND 55.71±0.42b 8.16±2.53a 37.27±0.69a 397.86±85.85b 33.17±3.14a 5.14±0.09a 39.17±3.24a 23.05±1.91d 164.84±0.96d 63.80±1.91b 463.52±10.81d 47.13±1.35b ND 24.16±1.22a 36.24±0.40a 5.62±1.62c ND ND ND 13.97±1.45c 8.39±1.55b 24.53±2.95b 10.96±0.75b ND 2.95±0.65a 55.30±8.21a ND 68.92±1.32a 8.64±1.87a 34.91±2.64a 490.88±3.75b 35.26±6.14a 3.64±0.06b 32.13±4.86ab 27.72±1.47c 204.31±5.15c 129.39±8.93a 629.60±9.87c 62.19±1.67a ND 18.93±1.66b 22.24±3.02b 2-甲氧基苯酚麦芽酚4-乙基愈创木酚4-乙基苯酚4-乙烯基愈创木酚2,4-二叔丁基苯酚4.68±0.24b 49.92±1.71b 176.04±9.60b 18.20±3.35b 47.30±1.80c 52.07±5.32b 4.16±0.93b 68.77±10.65a 178.67±23.09b 19.34±2.92b 293.68±37.82a 97.85±3.90a 13.34±1.94a 73.09±0.51a 1 447.71±24.44a 251.75±7.98a 29.88±2.42d 56.38±2.74b 16.11±1.41a 79.97±7.66a 1 481.78±34.72a 260.97±10.85a 149.90±5.63b 88.24±7.27a 1-(1H-吡咯-2-基)乙酮3-丁基二氢-2(3H)-呋喃酮3,5-二羟基-2-甲基-4H-吡喃-4-酮5-乙基-4-羟基-2-甲基-3(2H)-呋喃酮2,6-二叔丁基-4-羟基-4-甲基环己-2,5-二烯酮2-羟基-3-叔丁基-5-氯二苯甲酮21.71±3.12d ND 58.65±1.94a 142.76±5.27c ND 1.94±0.08b 32.92±3.83c ND 44.96±12.41b 202.61±9.89b ND 2.21±0.05a 42.44±0.38b 4.30±0.68a 24.23±1.58d 258.70±1.00a ND ND 57.89±0.07a ND 30.37±4.05c 265.72±16.94a 12.04±3.78a ND 3-糠醛苯甲醛10.80±1.14c 27.96±1.20b 84.11±10.31a 33.44±1.95ab 7.43±1.20c 28.25±1.68b 34.32±1.66b 37.45±3.20a

续表

序号 化合物含量/(μg·L-1)N0 F0 F1 N1 57 58 59其他类(4)60 61 62 63苯乙醛苯丁醛α-亚乙基-苯乙醛71.84±2.37b ND 13.60±0.08b 136.52±21.53a ND 76.38±7.14a 101.23±2.18ab 8.27±0.34a 12.66±1.15b 118.95±15.22a 7.19±1.09a 76.18±8.30a 2-乙基-6-甲基吡嗪2,6,10-三甲基十四烷3-O-苄基-B-D-葡萄糖正十六烷ND 3.46±0.08b 4.11±0.57a ND ND 1.90±0.08c 4.91±0.09a ND 4.82±0.74a 2.87±0.12b ND ND 5.74±0.02a 4.31±0.40a ND 35.96±4.89a

醇类物质赋予样品玫瑰花香、洋葱香和水果香等香味[17]。与样品N0相比,样品F0中2-甲基-1-丙醇、2-丁醇、3-甲基-1-丁醇和β-乙基苯乙醇等高级醇含量较高,尤其是苯乙醇含量(1 756.35 mg/L),可能由接种的酵母菌通过Ehrlich途径代谢亮氨酸、蛋氨酸和苯丙氨酸等前体物质生成[18]。此外,仅在强化酱油样品F中检出1-辛烯-3-醇,其因低阈值(1.0 μg/L)对产品风味影响显著,灭菌的热促作用使一些成分转化[19],致使其含量变化。与样品N0、F0相比,样品N1、F1的3-呋喃甲醇分别增加25.99%和24.34%。与样品N0相比,样品N1的2-甲基-1-丙醇、3-甲基-1-丁醇和β-乙基苯乙醇含量略降,而2,3-丁二醇、苯乙醇和3-甲硫基丙醇有所增加;而样品F1的变化则相反。

酸类物质中,样品N0、N1中只检出乙酸,而样品F0、F1中只检出2-甲基丙酸、3-甲基丁酸。与样品N0和样品F0相比,样品N1和样品F1中酸类物质的总含量分别增加了24.67%和39.30%,类似牛乳巴氏灭菌观察到的结果[16]。

酱油中酯类物质是花果香与甜香的主要来源[17]。与样品N0相比,样品F0酯类物质数量少了2种,含量低42.73%。与N0相比,样品N1酯类物质总含量增加了24.65%,其中苯甲酸乙酯、苯乙酸乙酯、琥珀酸二乙酯和棕榈酸甲酯等13种物质含量降低,肉豆蔻酸乙酯、棕榈酸乙酯和正丙基油酸等9种物质含量增加。与F0相比,样品F1的酯类物质总含量增加了28.30%,其中苯甲酸乙酯、肉桂酸乙酯、10-十八碳烯酸甲酯和亚油酸乙酯等9种物质含量降低,苯乙酸乙酯、棕榈酸乙酯、十七酸乙酯和9,12,15-十八碳三烯酸丁酯等13种物质含量增加。

所有样品中均检出6种酚类物质,但含量差异明显。与样品N0相比,样品F0酚类物质的总含量增加437.65%,4-乙基愈创木酚(4-EG)增加722.38%,其赋予酱油浓郁的烟熏味,主要由C.versatilis代谢生成[3]。灭菌后,样品N1和样品F1中麦芽酚、4-乙烯基愈创木酚(4-VG)和2,4-二叔丁基苯酚含量均增加明显,其主要是由热脱羧和美拉德反应生成[20-21]。尤其是4-VG,相比于样品N0和样品F0,样品N1和样品F1中分别增加了520.89%和401.67%。

酮类物质风味特征赋予赋予酱油明显的果香、烟草香和焦糖香[17]。样品F0的酮类物质含量较样品N0高46.49%,HEMF作为最主要酮类物质,其含量在样品F0中较样品N0高81.21%,且该差异与Z.rouxii的代谢活动密切相关[3]。相比于样品N0和样品F0,样品N1和样品F1中HEMF的含量分别增加了41.92%和2.71%。

醛类物质是酱油杏仁香、焦糖甜香和辛香的主要来源[17]。与样品N0相比,样品F0检出苯丁醛,且总醛类含量增加了27.08%。与样品N0和样品F0相比,样品N1和样品F1中醛类物质的总含量分别增加了166.06%和73.65%,其中样品N1和样品F1苯乙醛分别增加90.03%和17.50%。由此可见,灭菌将氨基酸通过Strecker途径,促进醛类化合物的形成[22],改善了酱油的复合香气。此外,仅在样品F0、F1中检出的2-乙基-6-甲基吡嗪,灭菌后其含量增加19.09%。

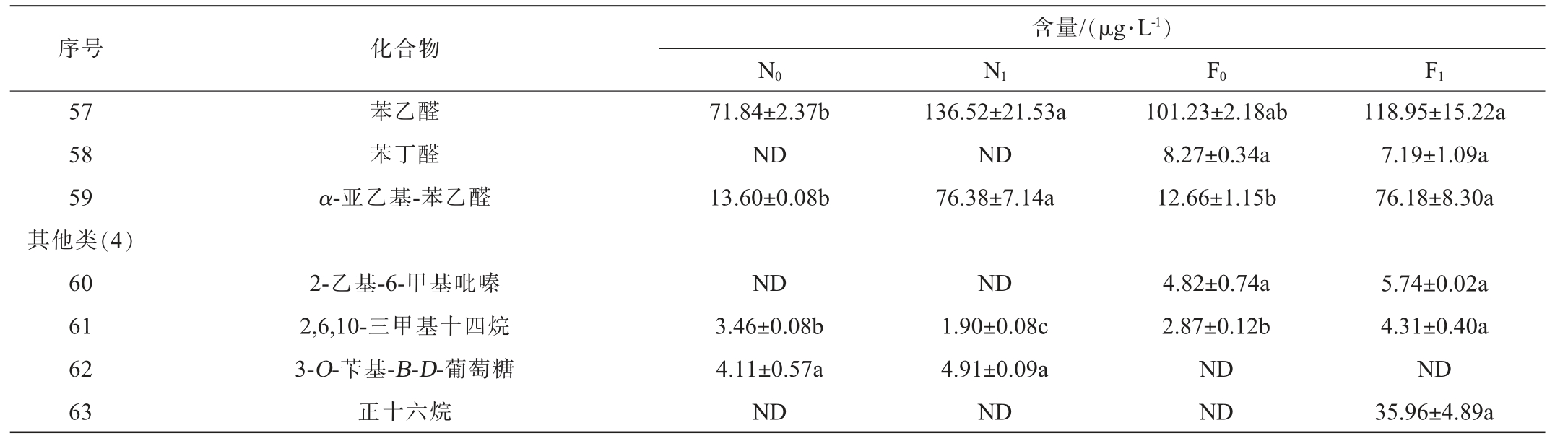

2.2.2 风味轮廓

基于挥发性风味物质对自然发酵和酵母强化发酵酱油灭菌前后样品进行偏最小二乘判别分析(PLS-DA),结果见图1。由图1A可知,两个主要成分解释了86.90%的数据变异,有效区分了灭菌前后的酱油样本。强化酱油以醇类、酚类和酮类为主,主要包括苯乙醇、3-(甲硫基)-1-丙醇、3-甲基-1-丁醇、4-EG、4-乙基苯酚、麦芽酚和HEMF等;而自然发酵酱油则以酸类和酯类为主,包括乙酸、苯甲酸乙酯、肉豆蔻酸乙酯、棕榈酸乙酯和正丙基油酸等。

图1 基于挥发性风味物质的不同酱油样品的偏最小二乘-判别分析(A)及风味轮廓(B)

Fig.1 Partial least squares discriminant analysis (A) and flavor profiles (B) of different soy sauce samples based on volatile flavor substances

根据OAV≥1,从自然发酵酱油和强化酱油样品中均筛选出14种关键挥发性风味物质(2-甲基-1-丙醇、亚油酸乙酯、油酸乙酯、苯甲酸乙酯、己酸乙酯、苯乙醛、HEMF、4-VG、4-EG、乙酸、苯乙醇、3-(甲硫基)-1-丙醇、1-辛烯-3-醇、3-甲基-1-丁醇),以OAV的对数值为极坐标构建风味轮廓分析(见图1B)。由图1B可知,油酸乙酯(阈值0.87 μg/L)和HEMF(阈值1.15 μg/L)[23]在自然发酵酱油和强化酱油样品中OAV均>100,是酱油花果香和焦糖香的特征贡献者[17]。且灭菌处理可以明显提高这2种物质的香气强度,样品N0、F0油 酸 乙 酯 和HEMF的OAV分 别 为422.66、124.14,189.47、224.96,其在样品N1、F1中分别达595.73、176.18,234.84、231.06。

此外,3-甲基-1-丁醇、3-甲硫基-1-丙醇、1-辛烯-3-醇、乙酸、4-EG、4-VG、苯乙醛及亚油酸乙酯的OAV均>10,构成酱油核心挥发性风味成分。样品N0中苯乙醛、乙酸和4-VG的OAV分别为17.96,12.83和3.94,在样品N1中的OAV有所增加,分别达34.13、16.00和24.47,显著增强了蜂蜜香、酸味及烟熏风味特征[24];与样品F0中3-甲基-1-丁醇、1-辛烯-3-醇、4-EG和4-VG的OAV(72.66、18.28、16.21和2.49)相比,其在样品F1中的OAV有所增加,分别为72.89、18.76、76.62和16.59,进一步强化了麦芽香、蘑菇香、烟熏香及焦糖香[25]。结果表明,灭菌工艺通过调控关键香气物质的OAV,显著优化了酱油风味的复杂性与层次性。

3 结论

本研究深入探究了自然发酵酱油及酵母强化发酵酱油样品灭菌前后的理化指标、有机酸、游离氨基酸及挥发性风味成分的变化。结果表明,灭菌后自然发酵及酵母强化发酵酱油样品(N1、F1)的总酸、氨基酸态氮及还原糖含量增加,乙醇含量降低;样品F0、F1有机酸、游离氨基酸含量均高于样品N0、N1中有机酸、游离氨基酸含量。样品N0、N1、F0、F1共检出63种挥发性风味成分,其中,灭菌前样品N0、F0均检出49种,灭菌后样品N1、F1分别检出44种、50种,且灭菌后样品N1和F1的总含量分别增加30.75%和9.84%。结合OAV分析发现,样品F1中油酸乙酯、5-乙基-4-羟基-2-甲基-3(2H)-呋喃酮等特征香气物质增加,可一定程度上强化酱油特征风味。本研究分析了自然发酵酱油及酵母强化发酵酱油灭菌前后的品质指标及挥发性风味物质,可为酱油品质提升提供理论依据与技术支持。

[1]GAO X L,ZHAO X,HU F,et al.The latest advances on soy sauce research in the past decade:Emphasis on the advances in China[J].Food Res Int,2023,173:113407.

[2]邓岳,梁丽静,迟原龙,等.传统自然发酵酱油细菌群落结构特征分析[J].中国调味品,2022,47(5):89-92,97.

[3]ZHANG L,HUANG J,ZHOU R Q,et al.The effects of different coculture patterns with salt-tolerant yeast strains on the microbial community and metabolites of soy sauce moromi[J].Food Res Int,2021,150:110747.

[4]WANG J W,XIE Z M,FENG Y Z,et al.Co-culture of Zygosaccharomyces rouxii and Wickerhamiella versatilis to improve soy sauce flavor and quality[J].Food Control,2024,155:110044.

[5]邱雪,黄钧,吴重德,等.热处理对四川麸醋风味组分影响的探究[J].食品科技,2017,42(5):261-266.

[6]GAO X,HAN X M,YU M G,et al.Effects of different cooking times on the sensory evaluation and flavor characteristics of soy sauce[J].Int J Gastron Food Sci,2025,40:101157.

[7]MENG Q,IMAMURA M,KATAYAMA H, et al.Key compounds contributing to the fruity aroma characterization in Japanese raw soy sauce[J].Biosci Biotechnol Biochem,2017,81(10):1984-1989.

[8]康文丽,陈亮,贺博,等.高盐稀态酿造酱油中香气活性成分在灭菌前后的变化[J].食品科学,2019,40(18):253-258.

[9]CUI R Y,ZHENG J,WU C D,et al.Effect of different halophilic microbial fermentation patterns on the volatile compound profiles and sensory properties of soy sauce moromi[J].Eur Food Res Technol,2014,239(2):321-331.

[10]孙连贵.酿造生酱油的加热灭菌[J].中国酿造,2005(2):32-35.

[11]LIANG R, HUANG J, WU X M, et al.Characterizing the metabolites and the microbial communities of the soy sauce mash affected by temperature and hydrostatic pressure[J].Food Res Int,2019,123:801-808.

[12]ZHANG L, ZHANG Z, HUANG J, et al.Revealing salt concentration for microbial balance and metabolite enrichment in secondary fortified fermented soy sauce:A multi-omics perspective[J].Food Chem,2024,23:101722.

[13]周朝晖.不同灭菌与冷却方式对酱油品质的影响研究[J].中国调味品,2019,44(9):148-152.

[14]YOSHIKAWA S,KURIHARA H,KAWAI Y,et al.Effect of halotolerant starter microorganisms on chemical characteristics of fermented chum salmon(Oncorhynchus keta)sauce[J].J Agr Food Chem,2010,58(10):6410-6417.

[15]明亮,那琴,吴晓云,等.热处理对驼乳、牛乳和山羊乳中氨基酸组成与含量的影响[J].食品与发酵工业,2022,48(21):97-103.

[16]杨姗姗,丁瑞雪,史海粟,等.热处理条件对巴氏杀菌乳风味品质的影响[J].食品科学,2020,41(24):131-136.

[17] 丁莉莉,王昊,王新宇,等.日本酱油与中国酱油在不同模拟条件下挥发性呈香物质分析[J].中国酿造,2019,38(6):144-151.

[18]续丹丹,王文平,张欣,等.一株耐盐产香鲁氏接合酵母FA-1的鉴定及其在酱油酿造中的应用[J].中国酿造,2022,41(12):31-39.

[19]LIANG R, HUANG J, WU X M, et al.Investigating the differences of flavor profiles between two types of soy sauce by heat-treatment[J].Int J Food Prop,2019,22(1):1998-2008.

[20]KANEKO S, KUMAZAWA K, NISHIMURA O.Studies on the key aroma compounds in raw(unheated)and heated Japanese soy sauce[J].J Agr Food Chem,2013,61(14):3396-3402.

[21]YAYLAYAN V A,MANDEVILLE S.Stereochemical control of maltol formation in Maillard reaction[J].J Agr Food Chem,1994,42(3):771-775.

[22]XING H R, YAYLAYAN V.Mechanochemistry of Strecker degradation:Interaction of glyoxal with amino acids[J].Food Chem,2024,439:138071.

[23]曲艾钰,张彦民,王菲,等.酵母抽提物添加时间对酱油风味的影响[J].中国酿造,2022,41(3):146-151.

[24]DIEZ-SIMON C, EICHELSHEIM C, MUMM R, et al.Chemical and sensory characteristics of soy sauce: A review[J].J Agr Food Chem,2020,68(42):11612-11630.

[25]FENG Y Z,XIE Z M,HUANG M T,et al.Decoding temperature-driven microbial community changes and flavor regulation mechanism during winter fermentation of soy sauce[J].Food Res Int,2024,177:113756.