Bitter removal process optimization of soaked plum wine based on enzymatic hydrolysis and taste inhibition method

青梅(Vatica mangachapoi Blanco)是起源于中国的一种重要核果,又称果梅、酸梅,富含有机酸、维生素、氨基酸、多酚和黄酮等营养物质。 青梅在中国己经有7 000多年种植和食用的历史[1]。青梅的含酸量高,糖酸比仅为0.2,低于柠檬的糖酸比[2]。市售的青梅深加工产品主要有青梅果酒、青梅汁、梅果蜜饯等[3-5]。 青梅果酒凭借独特的口感和营养价值,市场销售呈现出快速增长的态势,2022年中国青梅酒产量达到了15 457 kL,市场规模达18.24亿元。青梅酒依照工艺不同,分浸泡型和发酵型,浸泡型青梅酒是以米酒或黄酒浸泡新鲜青梅,青梅所含的多酚类、黄酮类以及酯类等活性成分溶解到酒中,再经过沉淀、过滤、澄清、陈化等工艺制得[6]。对于青梅原有香气的保存,浸泡型比发酵型更具优势,香气的典型性更突出[7-9]。由于制作工艺相对简单,目前青梅酒生产以浸泡型为主[10]。

苦味具有阈值低,易感知,持续性强且不易消失的特点[11]。青梅果中含有大量苦杏仁苷,七成熟的果肉中苦杏仁苷含量达784 mg/kg,九成熟的含量达260~270 mg/kg[12]。浸泡型青梅酒在浸渍生产过程中苦杏仁苷溶出,导致青梅酒通常有不愉快的苦味,工艺亟待改善。目前报道的主要的脱苦方法有酶法、吸附法、添加苦味抑制剂法,超临界脱苦法、膜技术脱苦法等[13]。柑橘类果酒及果汁的脱苦技术研究较为深入,苦瓜汁、发酵型青梅酒的脱苦工艺也有报道[14-18]。目前浸泡型青梅酒的制作工艺多来自于民间,青梅清洗后直接用酒进行浸渍处理,半年后即得成品,得到的青梅酒口感略苦,风味较杂,缺乏对其脱苦工艺的研究报道。

本研究借鉴上述脱苦方法,采用苦杏仁苷酶解法和β-环糊精抑味法对浸泡型青梅酒进行脱苦,并以苦杏仁苷脱除率为评价指标,采用单因素试验及正交试验对2种脱苦工艺进行优化;此外,探讨苦杏仁苷含量与苦味感受的相关关系,并利用色差仪和电子鼻分别对脱苦浸泡型青梅酒的色泽和气味进行测定,系统研究2种脱苦工艺对浸泡型青梅酒苦味、香味、色泽的影响,为提高青梅酒品质提供理论依据及技术支撑。

1.1.1 材料

青梅、白酒(酒精度52%vol):广东云浮市新兴微丰农业科技有限公司。

1.1.2 化学试剂

柠檬酸钠、β-环糊精(均为食品级):河南万邦化工科技有限公司;苦杏仁苷标准品(纯度为99.99%)、苦杏仁苷酶(酶活力40 U/mg):上海源叶生物科技有限公司;甲醇、乙醇(均为分析纯):广州化学试剂厂。其他试剂均为国产分析纯。

AL204电子分析天平:梅特勒-托利多仪器(上海)有限公司;TU-1800紫外可见分光光度仪:北京普析通用仪器有限责任公司;雷磁PHS-3C数字pH计:上海仪电科学仪器股份有限公司。

1.3.1 苦杏仁苷含量的测定

参照文献[19-20]采用紫外分光光度法测定苦杏仁苷含量。 以苦杏仁苷质量浓度(x)为横坐标,吸光度值(y)为纵坐标,得到标准曲线回归方程为y=9.582 7x-0.001 6,相关系数R2=0.996 7。基于此,进一步计算得到苦杏仁苷的脱除率,其计算公式如下[21]:

1.3.2 苦杏仁苷酶解法脱苦工艺优化

以柠檬酸钠调整浸泡型青梅酒的初始pH值为4.6,在100 mL浸泡型青梅酒中加入0.30 U/mL苦杏仁苷酶,45 ℃条件下酶解30 min。在此基础上,分别考察苦杏仁苷酶添加量(0.10 U/mL、0.20 U/mL、0.30 U/mL、0.40 U/mL、0.50 U/mL)、酶解温度(35 ℃、40 ℃、45 ℃、50 ℃、55 ℃、65 ℃)、初始pH值(4.2、4.4、4.6、4.8、5.0、5.2)对苦杏仁苷脱除率的影响。

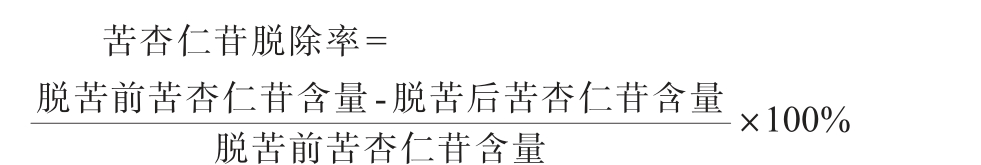

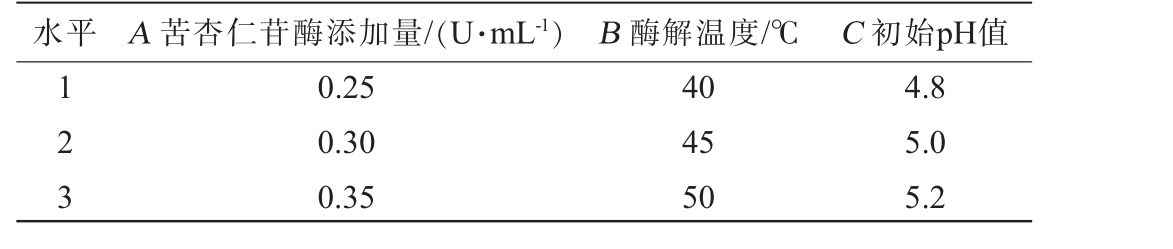

根据单因素试验结果,以苦杏仁苷酶添加量(A)、酶解温度(B)、初始pH值(C)为考察因素,以苦杏仁苷脱除率为评价指标,设计3因素3水平的L9(33)的正交试验,试验因素与水平见表1。

表1 苦杏仁苷酶解法脱苦工艺优化正交试验因素与水平

Table 1 Factors and levels of orthogonal tests for debittering process optimization of amygdalin enzymatic hydrolysis method

水平 A 苦杏仁苷酶添加量/(U·mL-1) B 酶解温度/℃ C 初始pH值123 0.25 0.30 0.35 40 45 50 4.8 5.0 5.2

1.3.3 β-环糊精抑味法脱苦工艺优化

在100 mL浸泡型青梅酒中加入1.0%的β-环糊精,在45 ℃条件下恒温水浴保温50 min。在此基础上,分别考察β-环糊精添加量(0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%)、作用温度(35 ℃、40 ℃、45 ℃、50 ℃、55 ℃、60 ℃)及作用时间(20 min、30 min、40 min、50 min、60 min、70 min)对苦杏仁苷脱除率的影响。

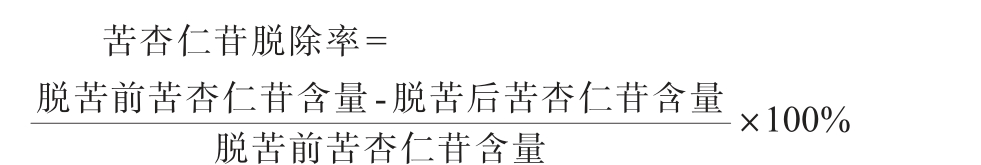

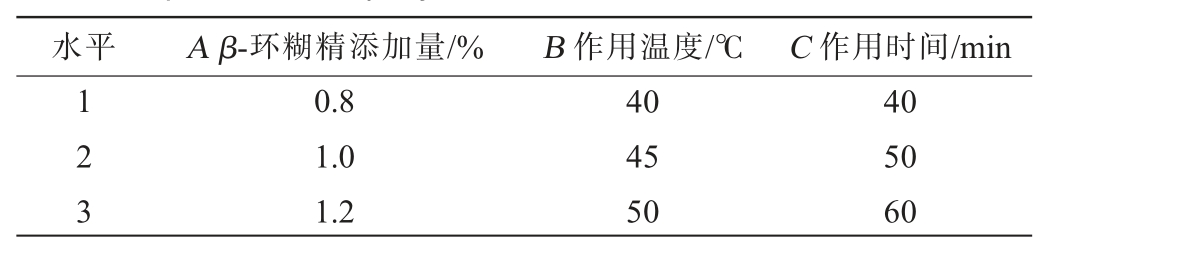

根据单因素试验结果,以β-环糊精添加量(A)、作用温度(B)、作用时间(C)为考察因素,以苦杏仁苷脱除率为评价指标,设计3因素3水平的L9(33)正交试验,试验因素与水平见表2。

表2 β-环糊精抑味法脱苦工艺优化正交试验因素与水平

Table 2 Factors and levels of orthogonal tests for debittering process optimization of β-cyclodextrin taste inhibition method

水平 A β-环糊精添加量/% B 作用温度/℃ C 作用时间/min 123 0.8 1.0 1.2 40 45 50 40 50 60

1.3.4 脱苦浸泡型青梅酒的苦味分析

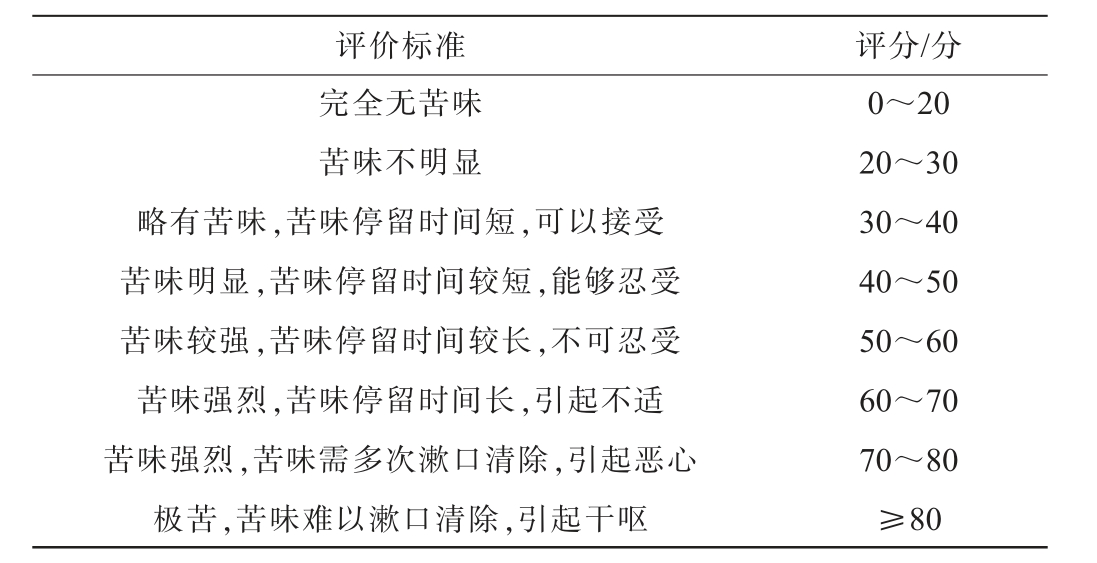

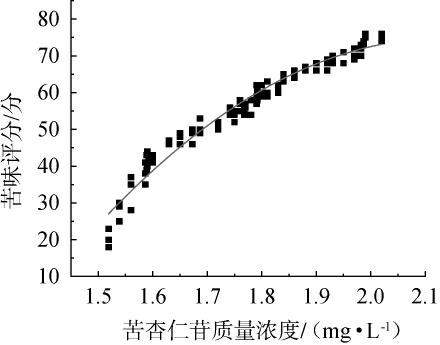

苦杏仁苷含量与浸泡型青梅酒苦味感受的相关性评价:选择10名食品专业学生对36个苦杏仁苷质量浓度(含量为1.52~2.02 mg/L)不同的青梅酒样品进行苦味评分,具体评分标准见表3[22]。以苦杏仁苷质量浓度(x)为横坐标,苦味评分(y)为纵坐标,拟合相关性曲线,以确定浸泡型青梅酒中苦杏仁苷的含量阈值。

表3 浸泡型青梅酒苦味评分标准

Table 3 Bitterness score standards of soaked plum wine

评价标准 评分/分完全无苦味苦味不明显略有苦味,苦味停留时间短,可以接受苦味明显,苦味停留时间较短,能够忍受苦味较强,苦味停留时间较长,不可忍受苦味强烈,苦味停留时间长,引起不适苦味强烈,苦味需多次漱口清除,引起恶心极苦,苦味难以漱口清除,引起干呕0~20 20~30 30~40 40~50 50~60 60~70 70~80≥80

脱苦浸泡型青梅酒的苦味评价:以未脱苦的浸泡型青梅酒作为对照,采用两种优化的脱苦工艺对浸泡型青梅酒脱苦后,对酒样进行苦味评价。

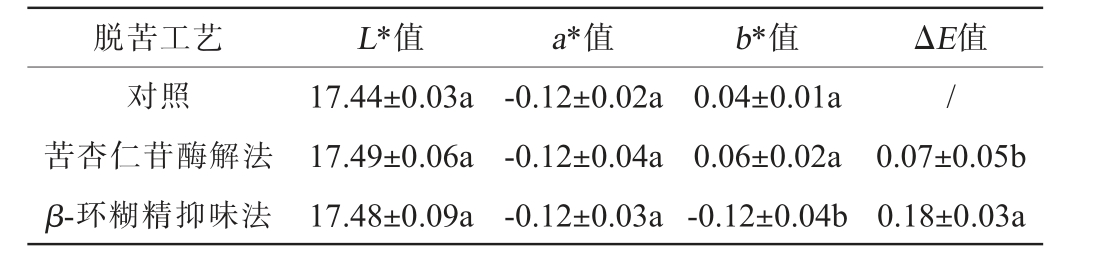

1.3.5 脱苦工艺对浸泡型青梅酒色泽的影响

以未脱苦浸泡型青梅酒为对照,参考ZHENG R L等[23]的方法,采用色差仪测定脱苦浸泡型青梅酒的L*值(亮度)、a*值(正值偏向红色,负值偏向绿色)、b*值(正值偏向黄色,负值偏向蓝色)和总色差(ΔE)值。

1.3.6 脱苦工艺对浸泡型青梅酒气味的影响

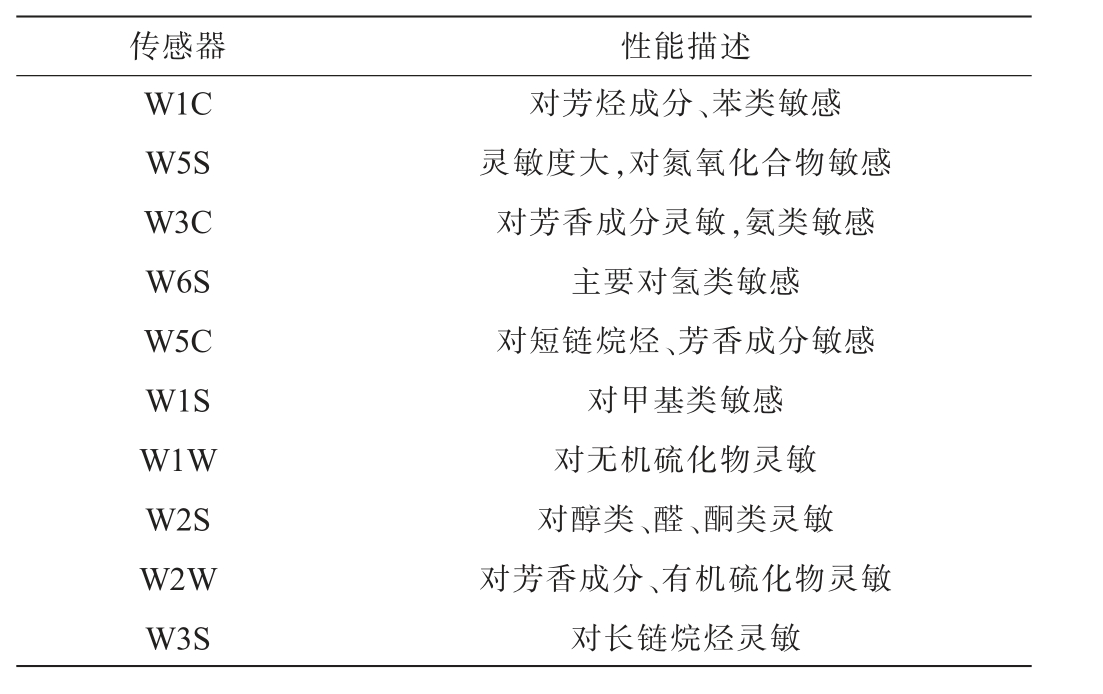

以未脱苦浸泡型青梅酒为对照,参考DONG L F等[24]利用PEN 3型电子鼻测定浸泡型青梅酒样品的气味。具体方法:采样间隔1 s,冲洗时间120 s,调零时间10 s,预采样时间5 s,检测时间120 s,载气及进样流速300 mL/min。 PEN3电子鼻传感器敏感物质见表4。

表4 PEN3电子鼻传感器敏感物质

Table 4 Sensitive substances of PEN3 electronic nose sensors

传感器 性能描述W1C W5S W3C W6S W5C W1S W1W W2S W2W W3S对芳烃成分、苯类敏感灵敏度大,对氮氧化合物敏感对芳香成分灵敏,氨类敏感主要对氢类敏感对短链烷烃、芳香成分敏感对甲基类敏感对无机硫化物灵敏对醇类、醛、酮类灵敏对芳香成分、有机硫化物灵敏对长链烷烃灵敏

1.3.7 数据处理

每个试验重复3次,采用Design-Expert12.0、SPSS 25.0、Origin2024等软件对数据进行统计分析,使用软件Winmuster进行电子鼻数据的线性判别分析(linear discriminant analysis,LDA)。

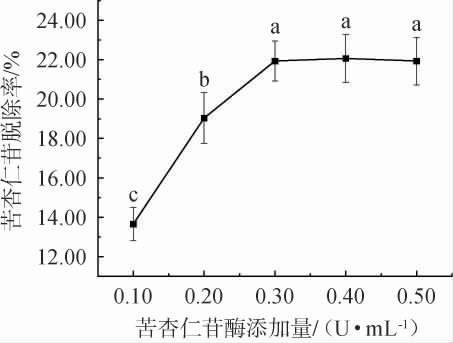

2.1.1 苦杏仁苷酶添加量对脱苦效果的影响

苦杏仁苷酶添加量对脱苦效果的影响见图1。由图1可知,苦杏仁苷脱除率随苦杏仁苷酶添加量的增加呈先升高后趋于稳定的趋势,当苦杏仁苷酶添加量为0.30 U/mL,苦杏仁苷脱除率最高,达到22.06%。分析原因可能是苦杏仁苷酶能够水解苦杏仁苷中的β-D-糖苷键,将其分解为葡萄糖和苷元α-羟基苯乙腈,从而脱除苦味[25],但当苦杏仁苷酶添加量过多时,大量的酶会与底物(即需要水解的苦味物质)形成具有一定稳定性的酶底物复合物,从酶的活性部位解析下来,这些复合物可能会阻碍底物的进一步反应,使得部分底物无法被有效分解[26]。因此,确定最佳苦杏仁苷酶添加量为0.30 U/mL。

图1 苦杏仁苷酶添加量对脱苦效果的影响

Fig.1 Effect of amygdalinase addition on debittering effect

不同小写字母表示差异显著(P<0.05)。下同。

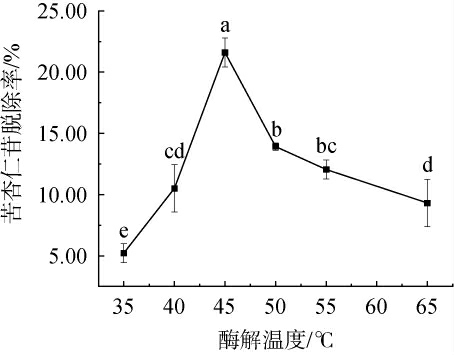

2.1.2 酶解温度对脱苦效果的影响

酶解温度对脱苦效果的影响见图2。由图2可知,随着酶解温度的升高,苦杏仁苷脱除率呈先上升后下降的趋势,当酶解温度为45 ℃时,苦杏仁苷脱除率最高,为21.57%。分析原因可能是酶解温度过高会使苦杏仁苷酶活性减弱、稳定性降低,甚至破坏酶原本的结构,导致酶变性[27]。因此,确定最佳酶解温度为45 ℃。

图2 酶解温度对脱苦效果的影响

Fig.2 Effect of enzymatic hydrolysis temperature on debittering effect

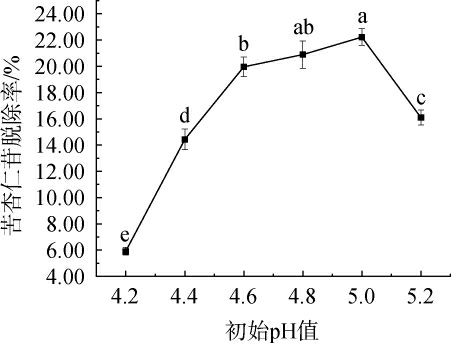

2.1.3 初始pH值对脱苦效果的影响

初始pH值对脱苦效果的影响见图3。 由图3可知,随着初始pH值的升高,苦杏仁苷脱除率呈先上升再下降的趋势,当初始pH值为5.0时,苦杏仁苷脱除率最高,为22.23%。分析原因可能是由于pH过高或过低,会使酶蛋白的构象改变,影响苦杏仁苷酶活性中心内必需基团的解离程度和催化基团中质子供体或质子受体所需的离子化状态,使苦杏仁苷酶变性失活,进而影响酶反应速度[28],导致对苦杏仁苷的水解作用降低从而影响脱除率。因此,确定最佳初始pH值为5.0。

图3 初始pH值对脱苦效果的影响

Fig.3 Effect of initial pH on debittering effect

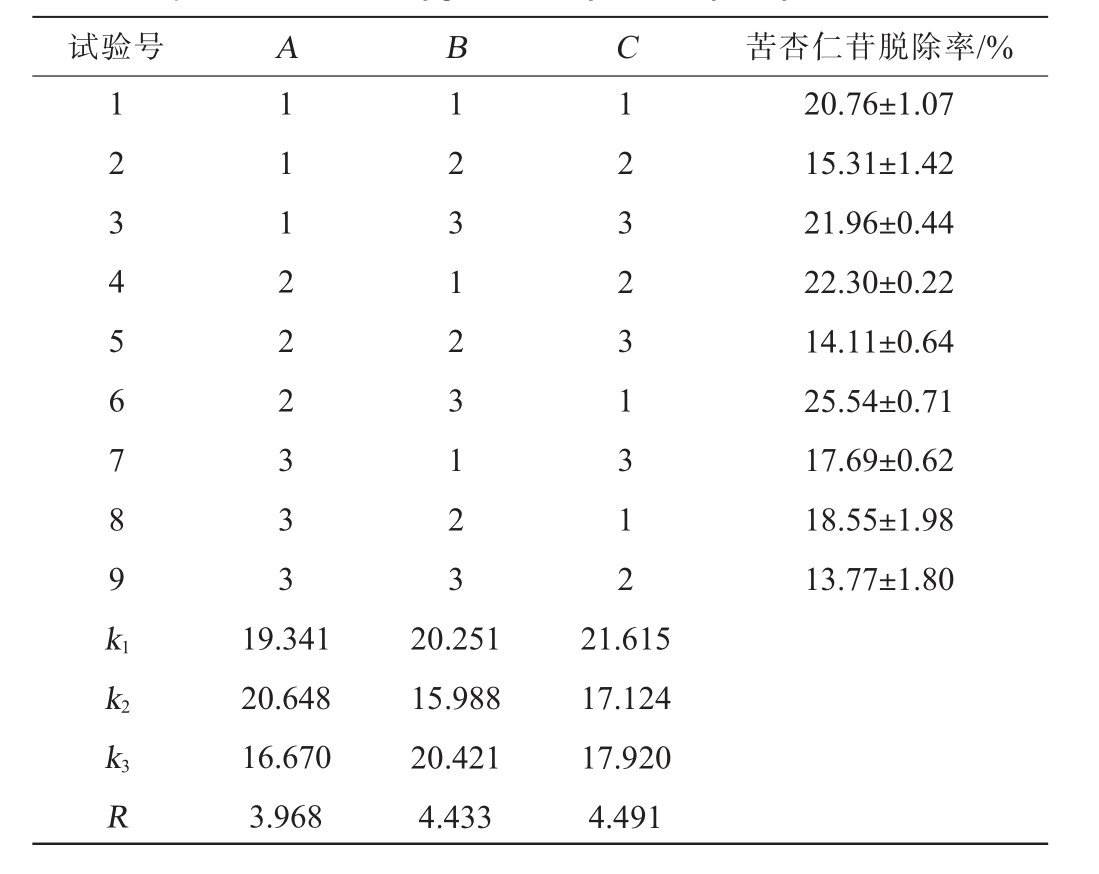

2.1.4 苦杏仁苷酶解法脱苦工艺优化正交试验

根据单因素试验结果,以苦杏仁苷酶添加量(A)、酶解温度(B)、初始pH值(C)为考察因素,以苦杏仁苷脱除率为评价指标,设计3因素3水平的L9(33)的正交试验,试验结果与分析见表5。

表5 苦杏仁苷酶解法脱苦工艺优化正交试验结果与分析

Table 5 Results and analysis of orthogonal tests for debittering process optimization of amygdalin enzymatic hydrolysis method

试验号 A B C 苦杏仁苷脱除率/%1 2 3 4 5 6 7 8 9 k1 1 1 1 2 2 2 3 3 3 1 2 3 1 2 3 1 2 3 1 2 3 2 3 1 3 1 2 20.76±1.07 15.31±1.42 21.96±0.44 22.30±0.22 14.11±0.64 25.54±0.71 17.69±0.62 18.55±1.98 13.77±1.80 k2 k3R 19.341 20.648 16.670 3.968 20.251 15.988 20.421 4.433 21.615 17.124 17.920 4.491

由表5极差R值可知,各因素对苦杏仁苷脱除率影响的大小顺序为初始pH值>酶解温度>苦杏仁苷酶添加量。根据k 值得到苦杏仁苷酶解法最佳脱苦工艺组合为A2B3C1,即苦杏仁苷酶添加量0.30 U/mL、酶解温度50 ℃、初始pH值为4.8,该条件与试验组6条件一致,在此条件下,浸泡型青梅酒中苦杏仁苷脱除率为(25.54±0.71)%(苦杏仁苷含量为1.52 mg/L),比优化前提高15.78%。

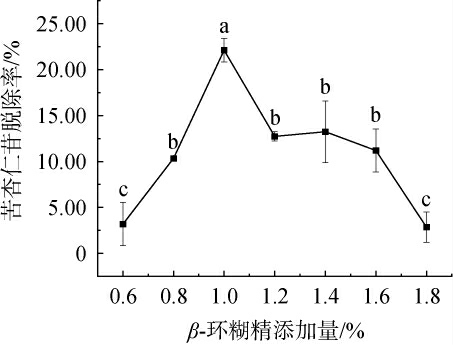

2.2.1 β-环糊精添加量对脱苦效果的影响

β-环糊精添加量对脱苦效果的影响见图4。由图4可知,苦杏仁苷脱除率随β-环糊精添加量的增加呈先升高后下降的趋势,当β-环糊精添加量为1.0%时,苦杏仁苷脱除率最高,达到22.11%。β-环糊精由7个葡萄糖分子组成,其分子内部含有一个疏水性的空腔,能够选择性地包裹小分子的苦杏仁苷[29]。 苦杏仁苷具有疏水性质,因此容易被环糊精的疏水空腔所吸引,且其进入空腔后会与环糊精分子间形成稳定的复合物以减少苦味物质的释放[30]。但当环糊精添加过量时,过量的环糊精分子可能会竞争性的与苦味物质结合,致使无法形成稳定复合物,降低脱苦效果[31]。因此,确定β-环糊精的最佳添加量为1.0%。

图4 β-环糊精添加量对脱苦效果的影响

Fig.4 Effect of β-cyclodextrin addition on debittering effect

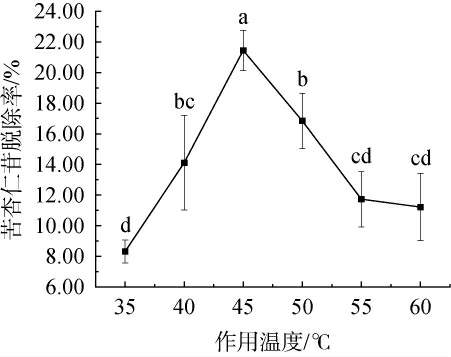

2.2.2 作用温度对脱苦效果的影响

β-环糊精作用温度对脱苦效果的影响见图5。由图5可知,随着作用温度的升高,苦杏仁苷脱除率呈先上升后下降的趋势,当作用温度为45 ℃时,苦杏仁苷脱除率最高,为21.94%。 分析原因可能是温度对β-环糊精的结构影响较大,温度过低,β-环糊精不能充分与苦味物质结合形成络合物;温度过高,β-环糊精的空间结构发生改变,温度高分子运动变得剧烈,苦杏仁苷又从β-环状糊精的空腔中移出[32-33],从而使包埋率降低,所以苦味升高。因此,确定β-环糊精最佳作用温度为45 ℃。

图5 作用温度对脱苦效果的影响

Fig.5 Effect of action temperature on debittering effect

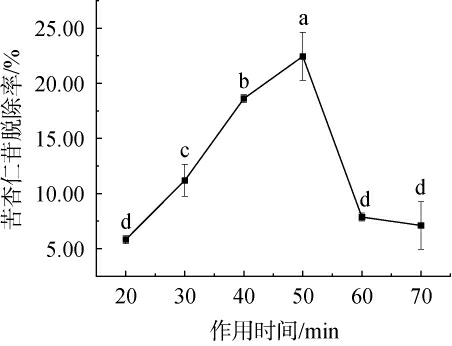

2.2.3 作用时间对脱苦效果的影响

β-环糊精作用时间对脱苦效果的影响见图6。由图6可知,随着作用时间的延长,苦杏仁苷脱除率呈先上升后下降的趋势,当作用时间为50 min时,苦杏仁苷脱除率最高,为22.96%。分析其原因可能是β-环糊精与苦味物质结合需要一定的时间,但是过长的作用时间,可能会使β-环糊精规整的晶体结构遭到破坏,进而导致其空腔的大小、形状和极性发生改变,β-环糊精的分解量随时间的增长而增加,β-环糊精的分解作用大于包埋作用从而导致脱苦效果减弱[34]。因此,确定β-环糊精最佳作用时间为50 min。

图6 作用时间对脱苦效果的影响

Fig.6 Effect of action time on debittering effect

2.2.4 β-环糊精抑味法脱苦工艺优化正交试验

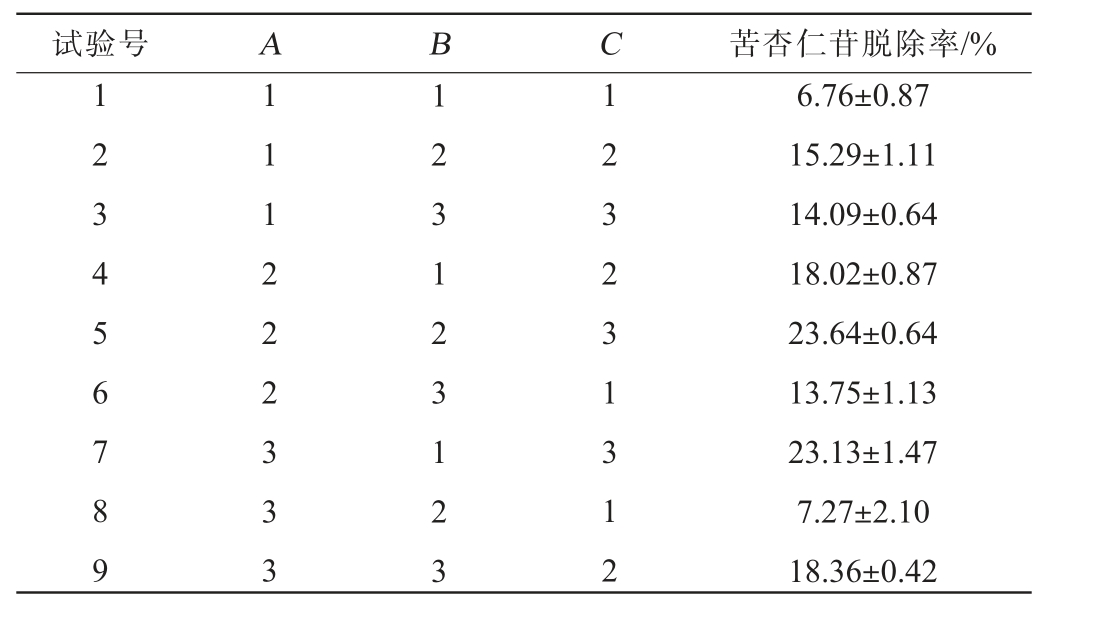

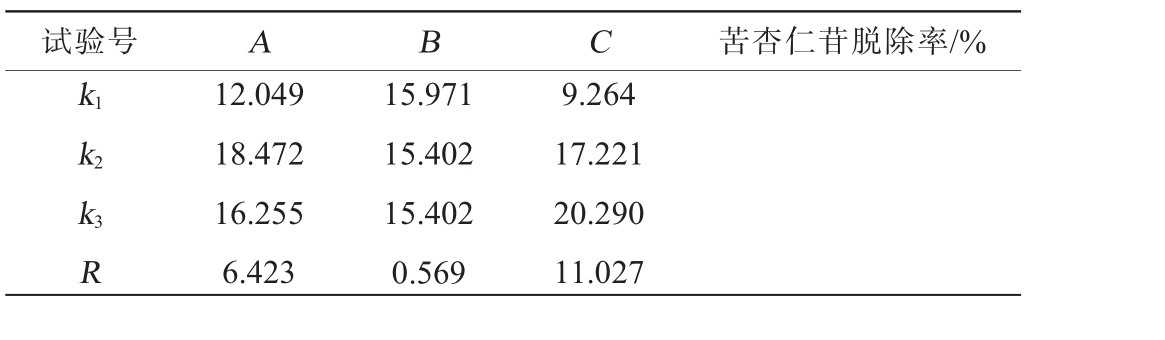

根据单因素试验结果,以β-环糊精添加量(A)、作用温度(B)、作用时间(C)为考察因素,以苦杏仁苷脱除率为评价指标,设计3因素3水平的L9(33)正交试验,试验结果与分析见表6。

表6 β-环糊精抑味法脱苦工艺优化正交试验结果与分析

Table 6 Results and analysis of orthogonal tests for debittering process optimization of β-cyclodextrin taste inhibition method

试验号 A B C 苦杏仁苷脱除率/%1 2 3 4 5 6 7 8 9 1 1 1 2 2 2 3 3 3 1 2 3 1 2 3 1 2 3 1 2 3 2 3 1 3 1 2 6.76±0.87 15.29±1.11 14.09±0.64 18.02±0.87 23.64±0.64 13.75±1.13 23.13±1.47 7.27±2.10 18.36±0.42

续表

试验号 A B k1 k2 k3R 12.049 18.472 16.255 6.423 15.971 15.402 15.402 0.569 C 苦杏仁苷脱除率/%9.264 17.221 20.290 11.027

由表6极差R值可知,各因素对苦杏仁苷脱除率影响的大小顺序为作用时间>β-环糊精添加量>作用温度。根据k值得到苦杏仁苷酶解法最佳脱苦工艺组合为A2B1C3,即β-环糊精添加量1.0%、作用温度40 ℃、作用时间60 min,该组合在正交试验结果中未出现,因此,在此条件下进行验证试验,得到浸泡型青梅酒中苦杏仁苷的脱除率为(23.92±3.45)%(苦杏仁苷含量为1.56 mg/L),高于表6中的最高值,比优化前提高8.19%。

2.3.1 苦杏仁苷含量与浸泡型青梅酒苦味感受的相关性分析浸泡型青梅酒中苦杏仁苷含量与苦味的相关性分析结果见图7。由图7可知,苦杏仁苷质量浓度(x)与苦味评分(y)的相关性拟合曲线为y=-125x2+536x-495,相关系数R2=0.951,说明二者相关性极高,苦杏仁苷含量可以精准反应浸泡型青梅酒的苦味感受。由表3可知,苦味评分<40分,浸泡型青梅酒的苦味可以被人群所接受。 因此,根据拟合曲线得到苦味评分为40分时对应的苦杏仁苷含量为1.59 mg/L,该值为浸泡型青梅酒苦味可接受的苦仁苷含量阈值。

图7 苦味评分与浸泡型青梅酒苦杏仁苷含量的相关性分析结果

Fig.7 Correlation analysis results of bitter score and amygdalin contents in soaked plum wine

2.3.2 脱苦浸泡型青梅酒的苦味评价

以未脱苦的浸泡型青梅酒(苦杏仁苷含量为2.02 mg/L)作为对照,采用两种优化的脱苦工艺对浸泡型青梅酒脱苦后,对酒样进行苦味评价。结果表明,苦杏仁苷酶解法脱苦后浸泡型青梅酒中的苦杏仁苷含量为1.52 mg/L,β-环糊精抑味法脱苦后苦杏仁苷含量为1.56 mg/L,均显著低于对照(P<0.05),说明脱苦处理有效,两者均低于浸泡型青梅酒中苦杏仁苷阈值1.59 mg/L,说明浸泡型青梅酒经两种工艺脱苦后,其苦味都显著降低,苦味感受不明显,可被人群接受。

2.4.1 脱苦工艺对浸泡型青梅酒色泽的影响

未脱苦与两种脱苦浸泡型青梅酒的色泽见表7。由表7可知,苦杏仁苷酶解法脱苦浸泡型青梅酒的L*值、a*值、b*值均与对照无显著性差异(P>0.05),总色差值(ΔE值)仅为0.07,表明苦杏仁苷酶解法脱苦对浸泡型青梅酒的色泽影响较小;β-环糊精抑味法脱苦浸泡型青梅酒的L*值与a*值与对照无显著性差异(P>0.05),但b*值显著降低(P<0.05),表明颜色由偏黄色转为偏蓝色,与对照的总色差值(ΔE值)达到0.18。两种脱苦工艺间脱苦酒样的ΔE值差异显著(P<0.05),表明β-环糊精抑味法脱苦对浸泡型青梅酒的色泽影响较大。

表7 脱苦工艺对浸泡型青梅酒色泽的影响

Table 7 Effect of debittering process on the color of soaked plum wine

脱苦工艺 L*值 a*值 b*值 ΔE值对照苦杏仁苷酶解法β-环糊精抑味法17.44±0.03a 17.49±0.06a 17.48±0.09a-0.12±0.02a-0.12±0.04a-0.12±0.03a 0.04±0.01a 0.06±0.02a-0.12±0.04b/0.07±0.05b 0.18±0.03a

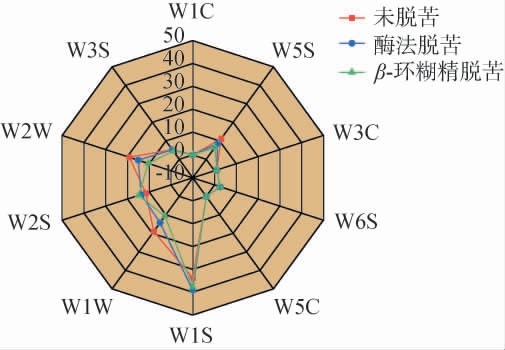

2.4.2 脱苦工艺对浸泡型青梅酒气味的影响

未脱苦与两种脱苦浸泡型青梅酒的电子鼻雷达图见图8。

图8 不同脱苦工艺浸泡型青梅酒电子鼻分析响应值雷达图

Fig.8 Radar chart of response values of electronic nose analysis for soaked plum wine with different debittering processes

由图8可知,3种酒样的气味不尽相同。 从总体气味轮廓看,3种酒样均在W1S(对甲基类敏感)传感器上响应值最高,并且样品间差别不大。 苯甲醛是青梅中特有的果香物质,属于甲基类物质,在浸泡型青梅酒中的含量很高[1],表明3种酒样均具有典型的青梅果香,脱苦处理对其影响不大。在W2W传感器(对芳香成分、有机硫化物敏感)上的响应值以对照为最高、β-环糊精抑味法最低,说明脱苦会减弱某些芳香成分,且β-环糊精抑味法减弱严重。 青梅酒经过长时间的浸泡贮存,其中含硫氨基酸和蛋白质会分解形成硫化氢、二甲基硫等挥发性化合物[35],当其含量较高时会有不愉快的硫臭味,对照酒样在W1W传感器上的响应值明显高于2种脱苦酒样,说明脱苦处理可以降低酒样中硫化物含量,降低硫臭味,使香味得以改善。 从各个传感器的响应值来看,苦杏仁苷酶解法脱苦的酒样都高于或等于β-环糊精抑味法,表明苦杏仁苷酶解法脱苦后的浸泡型青梅酒挥发性风味物质损失较少。可能是因为β-环糊精在脱苦过程中也会捕获青梅酒中的风味小分子物质,这些小分子物质进入到其空穴中被包裹起来难以挥发[36],而酶解法是直接分解苦杏仁苷,对青梅酒风味物质的影响相对较小。

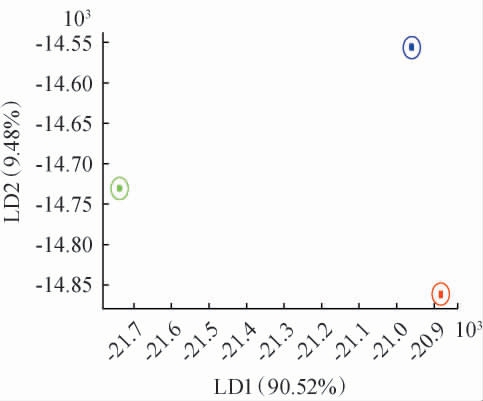

为了更准确地对3种酒样进行分类,进一步基于电子鼻检测结果对3种酒样进行LDA,结果见图9。 由图9可知,LD1的方差贡献率为90.52%,LD2的方差贡献率为9.48%,两者累计方差贡献率为100%,说明前两个主成分可以反映样品气味的全部信息。两种脱苦酒样样品与对照酒样相距较远,且样品间无交叉区域,区分明显,说明经脱苦处理后浸泡型青梅酒挥发性成分的种类和含量都发生了变化,与雷达图中传感器响应值变化相符。但从LD1上看,苦杏仁苷酶解法酒样与对照接近重合,说明两者主要气味成分相近,但次要气味成分差异较大。综上,经脱苦处理的浸泡型青梅酒,在风味上有所改变,但苦杏仁苷酶解法脱苦浸泡型青梅酒的主体气味更接近对照组,风味保存较好。

图9 基于电子鼻分析响应值未脱苦与脱苦浸泡型青梅酒样的线性判别分析结果

Fig.9 Linear discriminant analysis results of non-debitter and debitter soaked plum wine samples based on response values of electronic nose analysis

针对浸泡型青梅酒,苦杏仁苷酶解法最佳脱苦工艺为苦杏仁苷酶添加量0.3 U/mL、酶解温度50 ℃、初始pH值4.8;β-环糊精抑味法最佳脱苦工艺为β-环糊精添加量1.0%、作用温度40 ℃、作用时间60 min;在优化条件下,浸泡型青梅酒中苦杏仁苷脱除率分别为25.54%、23.92%,残留量分别为1.52 mg/L、1.56 mg/L,均低于其在青梅酒中的阈值(1.59 mg/L)。苦杏仁苷酶解法脱苦酒样与未处理酒样的总色差值(ΔE值)仅为0.07,色泽差别较小;苦杏仁苷酶解法脱苦酒样的青梅典型果香风味物质苯甲醛(甲基类)保留较好,且硫化物含量降低,硫臭味减弱,青梅酒感官品质得到明显改善。综上,2种脱苦工艺均能有效降低浸泡型青梅酒苦味,且苦杏仁苷酶解法优于β-环糊精抑味法。 本研究结果为青梅酒的脱苦提供了参考依据。但本研究存在一些局限,脱苦过程中香气成分、氨基酸等关键风味物质的损失机制亦有待进一步深入研究。

[1]唐丹丽.脉冲电场辅助浸泡型青梅酒生产的工艺及储存品质变化研究[D].广州:华南理工大学,2023.

[2]ZENG F J,ZHANG Y T,CHEN S B.Exploitation and utilization of plum resources[J].Sci Technol Food Ind,2002,2(6):77-79.

[3]黄慧福,王娜,潘丽君,等.青梅腌制品中亚硝酸盐形成的抑制研究[J].食品科技,2018,43(8):90-94.

[4]罗鸣,张桂容,罗钰婕,等.不同干燥方式对青梅品质的影响[J].食品与发酵工业,2018,44(10):152-159.

[5]王辉,马秀敏,张鹰.青梅酵素的生物活性及体外抑菌作用[J].食品工业科技,2018,39(12):39-43.

[6]郑新华.浸泡型青梅酒降低酸与杂醇油及其稳定性研究[D].无锡:江南大学,2014.

[7]陈静,郝俊光,蔡秋杏,等.巨峰葡萄酒发酵过程中甲醇杂醇油的变化规律研究[J].食品研究与开发,2020,41(43):31-36.

[8]吴妙鸿,邱珊莲.青梅酒发酵关键技术研究进展[J].农产品加工,2022(4):65-69,72.

[9]郑新华,刘亚萍.青梅酒香气成分GC-MS分析以及降酸处理[J].食品与生物技术学报,2014,33(4):432-437.

[10]刘涛涛,蔡凯,熊晓通,等.浸泡型青梅酒中氨基甲酸乙酯的变化规律研究[J].中国酿造,2023,42(10):94-99.

[11]孔万钧.食品中的苦味及苦味物质[J].东方食疗与保健,2008(9):14.

[12]陈铭中,钟旭美,刘和平,等.发酵青梅酒脱苦工艺的优化[J].食品研究与开发,2017,38(11):114-118.

[13]纪奕焜,陈卓玟,刘袆帆,等.柚子绿茶发酵型气泡酒脱苦工艺优化技术研究[J].浙江柑橘,2023,40(3):22-31.

[14]张珊.柚子汁产品质量控制研究[D].广州:暨南大学,2021.

[15]BALA A,KAUSHAL B B,JOSHI V K,et al.Comparisons of juice extraction methods,determination of bittering principles and standardization of debittering of lime juice[J].Indian J Nat Prod Res,2017,8(3):263-268.

[16]江飞凤,胡鹏刚,田太江,等.柚子酒酶法脱苦工艺优化及香气成分分析[J].现代食品科技,2021,37(8):275-285.

[17]陈静,戴梓茹,郭德军,等.沙田柚果酒脱苦工艺[J].食品工业,2021,42(11):65-70.

[18]DESHAWARE S,GUPTA S,SINGHAL R S,et al.Debittering of bitter gourd juice using β-cyclodextrin:mechanism and effect on antidiabetic potential[J].Food Chem,2018,262:78-85.

[19]张守平,刘瑛丽,曹洪锦.苦杏仁苷3种提取工艺中苦杏仁苷提取率的比较[J].齐鲁药事,2010,29(11):656-657.

[20]KWON H J,LEE J H,HONG S P.Armeniacae semen powder through inactivating emulsin and suppressing the epimerization of D-Amygdalin[J].Arch Pharm Res,2010,33(1):81-86.

[21]龚丽萍.发酵青梅酒的脱苦技术研究[D].成都:四川农业大学,2012.

[22]曹红,刘涛涛,孙细珍,等.基于HS-SPME-GC-MS分析浸泡型青梅酒挥发性风味物质[J].中国酿造,2024,43(11):105-112.

[23]ZHENG R L, REN T, NIU C T, et al.Anthocyanins composition and antioxidant activity of purple rice and color degradation under sunlight exposure of purple rice wine[J].J Food Meas Charact,2022,16(3):1889-1900.

[24]DONG L F, WEN J Y, KIMANU B M, et al.Comparison of flavour qualities of mushrooms (Flammulina velutipes) packed with different packaging materials[J].Food Chem,2017,232:1-9.

[25]黄欣莉,吴伟杰,陈杭君,等.桃仁中苦杏仁苷高效提取及其体外生物活性研究[J].中国食品学报,2023,23(4):146-156.

[26]闫可心.苦杏仁中β-葡萄糖苷酶对苦杏仁脱苦影响及应用[D].天津:天津科技大学,2021.

[27]IQBAL A, MURTAZA A, HU W F, et al.Activation and inactivation mechanisms of polyphenol oxidase during thermal and non-thermal methods of food processing[J].Food Bioprod Process,2019,117:170-182.

[28]ZHENG Y,ZHENG Z Z,MING Y L,et al.Compound K producing from the enzymatic conversion of gypenoside by naringinase[J].Food Chem Toxicol,2019,130:253-261.

[29]战旭梅,刘萍,祁兴普,等.β-环糊精包埋对玉米活性肽脱苦效果的工艺研究[J].食品科技,2020,45(10):253-260.

[30]黄岩,史伊格,梁莉,等.食品中苦味物质的感知与调控研究进展[J].食品科学,2023,44(11):185-195.

[31]陈静,戴梓茹,郭德军,等.沙田柚果酒脱苦工艺[J].食品工业,2021,42(11):65-70.

[32]胡炜,张吉,刘鑫,等.利用β-环状糊精脱除大米蛋白肽苦味研究[J].检验检疫学刊,2018,28(6):29-32.

[33]袁强,王玉梅,殷实,等.菜籽多肽微胶囊工艺优化及其抗氧化性研究[J].食品研究与开发,2018,39(7):66-70.

[34]南立军,李云雪,杨世珍,等.β-环糊精对冰糖橙汁除苦工艺的优化[J].楚雄师范学院学报,2020,35(6):89-96.

[35]孙惜时,沈德嫱,史彤彤,等.芝麻香型白酒微量成分硫化物及吡嗪化合物的分解甘油三酯和α-葡萄糖苷酶抑制活性[J].酿酒,2014,41(3):56-59.

[36]LI H H,LUO L Y,MA M J,et al.Characterization of volatile compounds and sensory analysis of jasmine scented black tea produced by different scenting processes[J].J Food Sci,2018,83(11):2718-2732.