Effect of soybeans from different sources on the quality of high-salt dilute-state soy sauce

酱油是我国传统的发酵调味品,以其独特的风味已在调味品市场中占据重要地位[1],其酿造过程由大豆与小麦或面粉等原料的蒸煮、制曲、发酵等一系列工序制作而成。在发酵过程中,原料被微生物转化成氨基酸、有机酸、糖类、酯类等物质,其中高盐稀态发酵法是我国高品质酱油的主要生产方法。它一般由大豆辅以面粉在一定的盐水浓度下,通过微生物作用发酵3~6个月,形成独特的色、香、味[2],但目前利用高盐稀态发酵工艺得到的生酱油仍无法满足消费者对酱油香气和滋味的需求,市售的高盐稀态酱油还需对生酱油进行调配精制。对此研究者主要通过优化发酵工艺、微生物菌种及发酵原料等方式改善高盐稀态酱油的品质,其中对发酵原料的优化主要集中在蛋白质原料[3]。

原料是形成酱油风味的物质基础,目前对酱油蛋白质原料的研究主要集中在大豆、黑豆、脱脂大豆等。有研究对比黄豆与黑豆酱油的风味发现,黑豆酱油酯香味浓郁,其氨基酸态氮、还原糖、总酸等理化指标优于黄豆酱油,而黄豆酱油醇香与酱香突出,其游离氨基酸总含量高于黑豆酱油[4-5];脱脂大豆是具有优势的蛋白质原料[6],而与脱脂大豆相比,全大豆发酵酱油的风味更佳[7-9];高盐稀态酱油的蛋白质原料除了传统的豆类外,还有其他替代物如豆粕、豆芽、花生等,其中,豆粕可有效提高酱油的乙醇和苯乙醛含量,而黄豆酱油中苯乙醇、4-乙基愈创木酚等主要挥发性风味物质含量较高[10]。 然而,大豆作为高盐稀态酱油发酵所用蛋白质原料更具有优势,但不同大豆的基因、产地及生长环境等因素不一致,造成大豆原料存在一定差异[11],从而影响酱油发酵过程中微生物的代谢水平及风味物质形成,导致其酿造而成的酱油品质具有区别[12]。因此,大豆的选择是影响高盐稀态酱油品质的关键因素之一。

本研究以7种不同来源大豆(SB1~SB7)作为原料,并以高盐稀态工艺酿造酱油,对大豆原料的理化指标、游离氨基酸及游离脂肪酸进行检测,并对酱油样品的感官品质、理化指标、挥发性风味成分及非挥发性滋味物质进行分析。以期考察大豆原料对酱油品质的影响,为提高酱油的风味和品质提升提供理论依据。

7种大豆原料:产地为黑龙江;米曲霉(Aspergillus oryzae):广东美味鲜调味食品有限公司。二氯甲烷(色谱纯):美国Honeywell公司;2-甲基-3庚酮(色谱纯):美国sigma公司;氨基酸及有机酸标准品(纯度均>98%):上海源叶生物科技有限公司;其他试剂均为国产分析纯。

HP6890气相色谱仪:德国G.A.S公司;LC-10ATvp pLus分析高效液相色谱仪:日本岛津公司;Promosil C18色谱柱(PM952505-0,4.6 mm×250 mm,5 μm):美国珀金埃尔默公司;AL104万分之一天平:梅特勒-托利多仪器有限公司;TGL-16G台式低速离心机:湖南湘仪实验仪器开发有限公司。

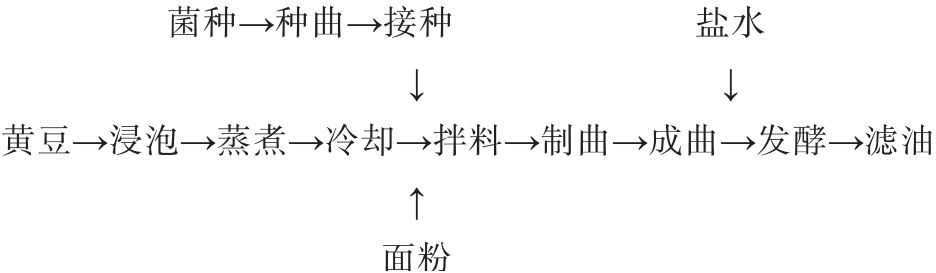

1.3.1 高盐稀态酱油样品的制备工艺流程及操作要点

根据梁小玲等[13]高盐稀态发酵工艺加以改进,以大豆原料与水质量比为1.0∶1.5加水,于85 ℃浸泡8 h,然后蒸煮30 min后冷却至室温;米曲霉在30 ℃培养5 d后进行接种,接种量为大豆原料的0.2%,将其与大豆原料4倍质量的面粉混合均匀进行制曲(0~12 h发酵温度为30 ℃,相对湿度为95%,12 h第一次翻曲;12~24 h发酵温度为28 ℃,相对湿度为95%,24 h第二次翻曲;24~44 h发酵温度为30 ℃,相对湿度为75%),培养44 h得到成曲;成曲后加入18°Bé的盐水搅拌均匀,置于发酵罐中发酵90 d,发酵过程中每15 d搅拌1次,发酵结束后压榨出油,即得到酱油样品。

1.3.2 理化指标检测

氨基酸态氮的测定:采用甲醛滴定法;总氮的测定:采用微量凯氏定氮法;总糖的测定:参考GB/T 15672—2009《食用菌中总糖含量的测定》; 还原糖的测定: 参考GB 5009.7—2016《食品安全国家标准 食品中还原糖的测定》;总酸的测定:采用氢氧化钠溶液滴定法;pH的测定:采用pH计;盐分的测定:采用硝酸银滴定法;铵盐的测定:采用半微量定氮法;可溶性无盐固形物的测定:采用干燥法;波美度的测定:采用波美计;明度(L*值)的测定:采用色差计。

1.3.3 感官评价

根据JIANG X W等[14]感官评价方法加以改进,对酱油的体态、色泽、香气和滋味进行感官评分,满分为10分。

1.3.4 挥发性风味成分分析

参考WANG P P等[15]采用顶空固相微萃取气质联用(headspace solid-phase microextraction-gas chromatographymass spectrometry,HS-SPME-GC-MS)及液液萃取(liquidliquid extraction,LLE)-GC-MS对酱油挥发性风味成分进行分析。

1.3.5 非挥发性滋味成分分析

游离氨基酸的测定:采用柱前衍生化-高效液相色谱法[16];有机酸的测定:采用高效液相色谱法[17]。

1.3.6 数据处理

采用SPSS22.0及Microsoft Office 2017进行数据分析,差异显著(P<0.05);利用Origin 2018和Graphpad prism 8软件绘图。

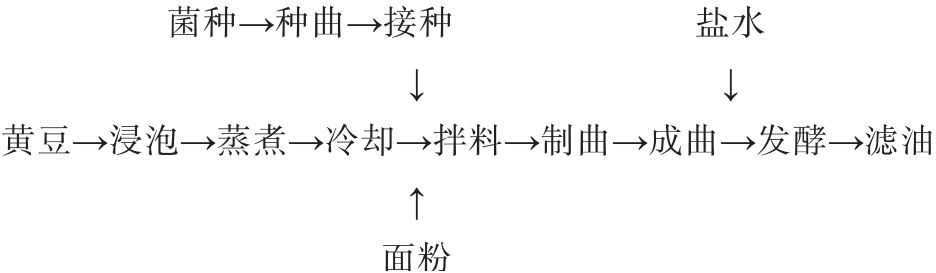

2.1.1 不同大豆的基础理化指标检测结果

7种不同大豆基础理化指标检测结果见表1。 由表1可知,不同大豆蛋白质平均含量为43.38%,其中,SB3大豆的蛋白质含量(48.26%)显著高于其他样品(P<0.05),SB1、SB4大豆的蛋白质含量(分别为38.37%、38.95%)显著低于其他样品(P<0.05),其他大豆样品的蛋白质含量范围为42.73%~45.52%。酿造酱油所用的大豆富含蛋白质,通过微生物及蛋白酶的作用,逐渐分解成小分子肽、氨基酸和醛类等物质,形成酱油的风味和滋味成分[18]。大豆的油脂平均含量为19.50%,其中SB4样品的油脂含量(22.24%)显著高于其他样品(P<0.05),SB6样品的油脂含量(17.97%)显著低于其他样品(P<0.05),其他样品的油脂含量范围为18.43%~20.47%。在酱油发酵过程中,大豆的脂类物质通过微生物及脂肪酶等作用降解形成脂肪酸,再与醇类结合形成酯类物质,形成酱油独特的酯香[19]。大豆的水分平均含量为11.42%,其中,SB1大豆的水分含量(13.70%)显著高于其他样品(P<0.05),SB4样品的水分含量(9.67%)显著低于其他样品(P<0.05),其他样品的水分含量范围为10.23%~12.60%。通过水分含量检测可防止大豆出现腐烂变质等现象继而影响酱油的品质[20]。综上,不同大豆样品的理化指标存在一定差异。

表1 不同大豆基础理化指标检测结果

Table 1 Determination results of basic physicochemical indexes of different soybeans

注:同行不同小写字母表示差异显著(P<0.05)。下同。

指标 SB1 SB2 SB3 SB4 SB5 SB6 SB7蛋白质/%油脂/%水分/%38.37±0.12e 20.47±0.21b 13.70±0.35a 45.13±0.14bc 19.65±0.03c 12.60±0.00b 48.26±1.29a 18.43±0.49e 10.23±0.12e 38.95±0.09e 22.24±0.05a 9.67±0.06f 44.70±0.17c 19.27±0.06d 11.13±0.12d 45.52±0.06b 17.97±0.15f 11.50±0.42c 42.73±0.27d 18.44±0.13e 11.09±0.08d

2.1.2 不同大豆的游离氨基酸含量

不同大豆的游离氨基酸含量检测结果见表2。由表2可知,在鲜味氨基酸中,7种不同大豆的天冬氨酸及谷氨酸含量范围分别为4.42%~5.25%、7.06%~8.35%,其中,SB3大豆的鲜味氨基酸总含量(13.60%)显著高于其他样品(P<0.05),其次为SB5、SB2大豆;酱油中的甜味氨基酸主要有丝氨酸、甘氨酸、苏氨酸、脯氨酸等,7种不同大豆的甜味氨基酸总含量范围分别为6.95%~8.06%,大豆由于甜味氨基酸的含量差异继而影响酱油的甜味[21]。酱油中的组氨酸、精氨酸、缬氨酸、蛋氨酸、亮氨酸及异亮氨酸呈苦味,7种不同大豆的苦味氨基酸总含量分布范围分别为10.99%~12.77%,其中,SB4样品的苦味氨基酸总含量显著低于其他样品(10.99%)(P<0.05),其次为SB1、SB7样品。 大豆由于苦味氨基酸的含量差异继而导致酱油会产生明显的苦涩味[22],降低适口性。综上,不同大豆的氨基酸含量具有一定差异。

表2 不同大豆的游离氨酸含量检测结果

Table 2 Determination results of free amino acid contents of different soybeans%

鲜味甜味苦味种类 SB1 SB2 SB3 SB4 SB5 SB6 SB7天冬氨酸谷氨酸总量丝氨酸甘氨酸苏氨酸脯氨酸总量组氨酸精氨酸缬氨酸蛋氨酸亮氨酸异亮氨酸总量4.65±0.01e 7.13±0.01e 11.78±0.02e 1.89±0.01f 1.59±0.01f 1.60±0.00e 1.87±0.01f 6.95±0.03f 1.08±0.00de 2.90±0.01g 1.86±0.00d 0.67±0.00d 3.00±0.00e 1.72±0.01d 11.23±0.02e 5.01±0.01b 7.81±0.01b 12.82±0.02b 2.05±0.01c 1.72±0.01c 1.66±0.01bc 2.04±0.01c 7.47±0.04c 1.14±0.01c 3.24±0.01d 1.96±0.00b 0.73±0.00b 3.18±0.00b 1.84±0.01b 12.09±0.03c 5.25±0.01a 8.35±0.01a 13.60±0.02a 2.23±0.01a 1.87±0.01a 1.71±0.00a 2.25±0.01a 8.06±0.03a 1.21±0.01a 3.54±0.01a 2.04±0.01a 0.74±0.01a 3.32±0.01a 1.92±0.01a 12.77±0.06a 4.42±0.01f 7.06±0.01f 11.48±0.02f 1.93±0.01e 1.64±0.01e 1.51±0.01f 1.91±0.01e 6.99±0.04e 1.07±0.01e 2.94±0.01f 1.80±0.01e 0.61±0.01e 2.88±0.01f 1.69±0.01e 10.99±0.06f 4.98±0.01c 7.81±0.01b 12.79±0.02b 2.09±0.01b 1.76±0.01b 1.65±0.01c 2.09±0.01b 7.59±0.04b 1.16±0.01b 3.28±0.01c 1.95±0.01b 0.71±0.01c 3.16±0.01c 1.83±0.01b 12.09±0.06c 4.98±0.01c 7.78±0.03c 12.76±0.04c 2.09±0.01b 1.76±0.01b 1.67±0.01b 2.09±0.01b 7.61±0.04b 1.15±0.01c 3.30±0.01b 1.96±0.01b 0.73±0.01b 3.16±0.01c 1.83±0.01b 12.13±0.06b 4.74±0.01d 7.42±0.01d 12.16±0.02d 2.01±0.00d 1.70±0.01d 1.63±0.02d 2.00±0.00d 7.34±0.03d 1.09±0.02d 3.12±0.00e 1.91±0.01c 0.67±0.01d 3.06±0.00d 1.77±0.01c 11.62±0.05d

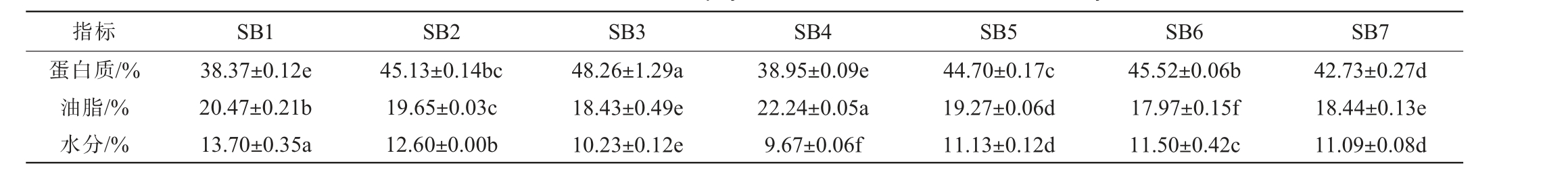

2.1.3 不同大豆的游离脂肪酸比例

大豆脂肪酸组成是影响酱油风味特征的关键因素之一,其不同比例会产生不同的香气和口感[23]。 不同大豆的各游离脂肪酸比例见表3。

表3 不同大豆的各游离脂肪酸比例检测结果

Table 3 Determination results of free fatty acid ratio in different soybeans%

种类 SB1 SB2 SB3 SB4 SB5 SB6 SB7亚油酸油酸软脂酸亚麻酸硬脂酸55.07±0.75a 19.25±1.07f 12.85±0.00b 8.97±0.06a 3.65±0.01a 55.17±0.00a 21.10±0.00e 12.83±0.00b 7.37±0.00c 3.53±0.00c 51.11±0.01c 26.74±0.01a 12.60±0.01c 6.02±0.01f 3.53±0.01c 52.33±0.01b 25.08±0.01b 12.59±0.01c 6.51±0.01e 3.49±0.01d 52.30±0.02b 24.80±0.01bc 12.52±0.01d 6.81±0.01d 3.55±0.01b 52.20±0.31b 23.53±0.65d 12.95±0.06a 7.51±0.01b 3.56±0.01b 52.06±0.24b 24.10±0.32d 12.51±0.02d 7.41±0.00c 3.38±0.01e

由表3可知,SB1和SB2大豆亚油酸比例较高(约为55%),SB3大豆的油酸比例较高(26.74%),SB6大豆的软脂酸比例较高(12.95%),SB1大豆的亚麻酸及硬脂酸比例较高(分别为8.97%、3.65%)。大豆中油脂通过脂肪酶、解脂酶等酶的作用水解成脂肪酸,其中软脂酸、亚油酸等游离脂肪酸与乙醇结合可生成酱油的酯类香气成分[24]。综上,不同大豆的各游离脂肪酸比例存在一定差异,可能会影响其发酵酱油的挥发性风味成分含量。

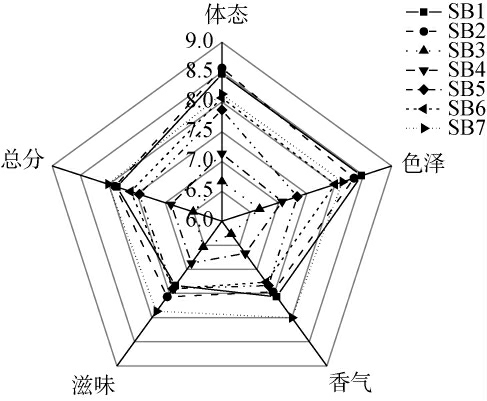

对7种不同大豆发酵的酱油样品进行感官评价,结果见图1。由图1可知,在体态方面,SB1、SB2大豆发酵的酱油评分最高(8.47分、8.57分),表明其体态最为浓厚,无明显漂浮物和沉淀物;在色泽方面,SB1、SB2大豆发酵的酱油评分最高(8.47分、8.33分),呈红褐色,颜色鲜艳且有光泽;在香气方面,SB7大豆发酵的酱油评分最高(8.00分),呈现浓郁的酱香和酯香;在滋味方面,SB7大豆发酵的酱油评分最高(7.87分),呈现出更鲜美柔和的特点;SB1、SB2、SB7综合感官评分较高,分别为7.86分、7.89分、8.01分。 感官评价可以直接反映消费者的喜好及接受程度[25]。因此,初步筛选出SB1、SB2、SB7这3种大豆继续进行分析。

图1 7种酱油样品的感官评价结果

Fig.1 Sensory evaluation results of seven soy sauce samples

3种不同大豆发酵酱油样品的理化指标检测结果见表4。 由表4可知,3种不同大豆酱油样品均达到国标GB 2717—2018《酱油》规定中铵盐含量低于氨基酸态氮含量的30%[26],对铵盐含量影响最大的是酱油成曲过程中的杂菌污染[27]。3种不同大豆酱油样品的可溶性无盐固形物含量均超过15 g/100 mL,已达到国标中高盐稀态特级酱油的标准[28],在一定程度上可以反映原料的利用率,也是评判酱油品质的重要标准之一[29]。

表4 3种酱油样品的理化指标检测结果

Table 4 Determination results of physicochemical indexes of three soy sauce samples

指标 SB1 SB2 SB7氨基酸态氮/(g·100 mL-1)全氮/(g·100 mL-1)还原糖/(g·100 mL-1)总糖/(g·100 mL-1)总酸/(g·100 mL-1)pH值盐分/(g·100 mL-1)铵盐/(g·100 mL-1)可溶性无盐固形物/(g·100 mL-1)波美度/°Bé L值0.79±0.01c 1.33±0.01c 5.35±0.02c 5.41±0.01a 1.50±0.01b 4.86±0.01b 25.72±0.07b 0.13±0.01c 16.40±0.12a 27.30±0.02b 79.49±0.05a 0.93±0.01a 1.53±0.01a 3.63±0.01a 3.88±0.01c 1.55±0.03ab 4.90±0.01a 26.86±0.07a 0.15±0.00a 16.39±0.01a 27.42±0.01a 78.44±0.03b 0.86±0.01b 1.44±0.01b 4.08±0.01b 4.29±0.01b 1.59±0.03a 4.83±0.01c 25.34±0.01c 0.14±0.00b 16.12±0.01b 26.67±0.02c 77.92±0.01c

SB1酱油样品的还原糖含量及总糖含量(分别为5.35%、5.41%)、L*值(79.49)显著高于其他样品(P<0.05)。 糖类物质不仅为酱油提供甜味,还在形成酱油关键风味物质的过程中起到关键作用[30],还原糖含量存在差异主要因为酱油发酵体系中微生物产生较多的淀粉酶系,使得淀粉质原料大量水解为麦芽糖、葡萄糖等[31]。酱油作为调味品,色泽也是评价酱油品质的重要指标之一,其中L*值反映酱油颜色的亮暗程度,L*值>50代表亮色[32]。因此,SB1样品大豆可以显著提升酱油的甜味,且改善了酱油的色泽使其酱油样品颜色鲜艳且光泽度高。

SB2酱油样品的氨基酸态氮及全氮含量(分别为0.93%、1.53%)、pH值(4.90)、盐分含量(26.86%)、波美度(27.42°Bé)显著高于其他样品(P<0.05)。氨基酸态氮及全氮含量存在差异的原因主要是酱油发酵体系中的蛋白酶系代谢水平不同,对酱油的鲜味有显著影响[33]。适宜的pH值能够确保酱油具有鲜美的口感和独特的风味[34]。盐分含量对酱油的咸味贡献较大,且有抑菌防腐作用。 波美度表示酱油液体的浓度,可反映酱油的体态。 因此,SB2大豆发酵酱油的鲜味较优且显著提升酱油样品的咸味,在防腐作用上略有优势,而且改善了酱油的体态,使其酱油样品浓度较高,黏性较大、流动慢,体态最为浑厚。

SB7酱油样品的总酸含量(1.59%)较高,在酱油发酵过程中影响总酸含量的因素包括氨基酸的生成,游离脂肪酸的累积及乳酸菌等微生物将糖类物质转化成乙酸、琥珀酸、乳酸等有机酸[35-36],不仅为酱油提供酸味,还能改变酱油发酵体系的pH值,从而影响微生物的生长水平及代谢作用[37]。因此,SB7大豆在提升酱油的酸味上占有优势。

2.4.1 挥发性风味成分种类及含量

不同大豆发酵的酱油样品中总共检出51种挥发性风味成分,其中,醛类5种、醇类7种、酚类5种、吡嗪类3种、酯类3种、呋喃类5种、酸类8种、酮类5种、其他类10种。其中,SB1、SB2、SB7样品中分别检出46种、45种、50种挥发性风味成分,检出的挥发性风味种类相同。在醇类物质中,仅SB1、SB7酱油样品检出3-甲基-2-己醇;在酚类物质中,仅SB7酱油样品检出4-乙基苯酚;在酯类物质中,仅SB2、SB7酱油样品检出肉豆蔻酸异丙酯;在酸类物质中,仅SB1、SB7酱油样品检出己酸。 在酱油发酵过程中,大豆原料中的营养物质在微生物的作用下水解生成风味物质。 因此,不同大豆原料影响其发酵酱油的风味[38]。

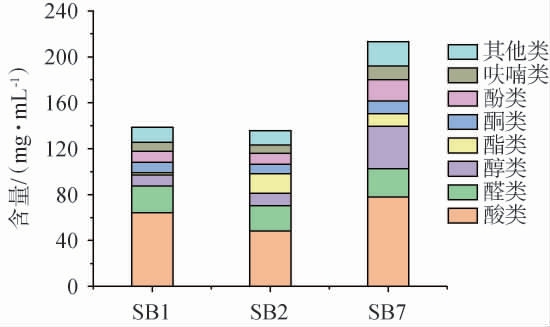

由图2可知,在各组样品中酸类物质占比均最大,为28%~34%,其次是醛类(13%~23%)和醇类(7%~21%)。SB1、SB2、SB7酱油样品的挥发性风味成分总含量分别为138.44 mg/mL、135.65 mg/mL、213.2 mg/mL。SB7酱油样品的酸类物质含量为77.91 mg/mL,显著高于其他样品(P<0.05),其中,乙酸含量为49.89 mg/mL、三甲基丁酸含量为17.77 mg/mL,使酱油的酸味更为明显;SB7酱油样品的醇类含量为36.86 mg/mL,显著高于其他样品(P<0.05),主要体现在乙醇、异戊醇、1-辛烯-3-醇、3-甲硫基1-丙醇、苯乙醇等挥发性风味物质含量更高,有利于改善酱油的风味;SB7酱油样品的呋喃类物质为11.92 mg/mL,显著高于其他样品(P<0.05),其中2(5H)呋喃酮、糠醛等风味物质含量较高,有效改善酱油的酱香味;SB2酱油样品的酯类含量(17.21 mg/mL)显著高于其他样品,其中,肉豆蔻酸异丙酯含量较高(12.08 mg/mL),酯类不仅改善酱油的酯香味,还能使酱油的咸味更柔和[39]。因此,SB7大豆对改善酱油香气的作用最显著。

图2 3种酱油样品的各类别挥发性风味成分含量

Fig.2 Contents of various categories volatile flavor components in three soy sauce samples

2.4.2 挥发性风味成分聚类分析

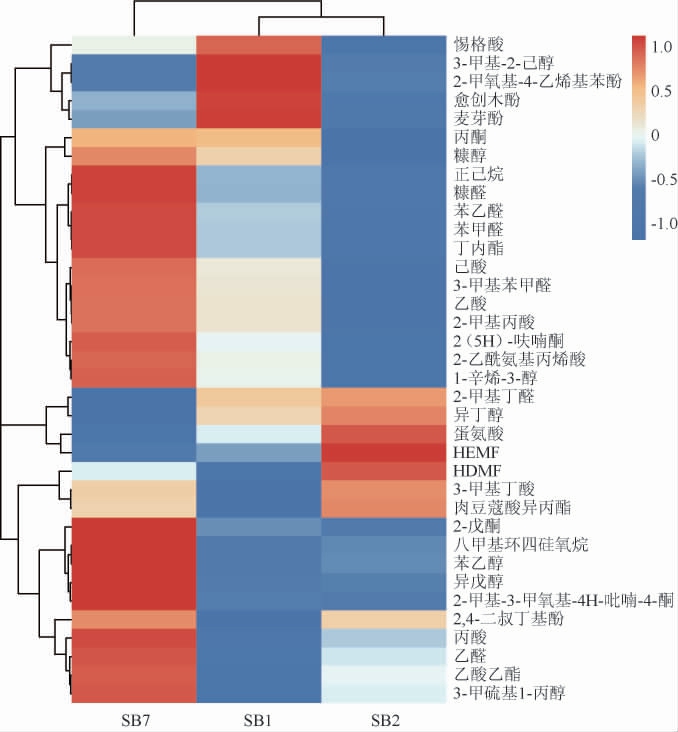

3种酱油样品中主要挥发性风味成分聚类分析热图见图3。由图3可知,SB7酱油样品的挥发性风味成分含量显著最高(P<0.05),香气最浓郁。SB7大豆显著提高了酱油样品的苯乙醛、苯甲醛含量(分别为6.85 mg/mL、8.52 mg/mL)(P<0.05),可增强酱油蜂蜜风味及焦糖香[40],醛类物质可以由氨基酸(如亮氨酸和异亮氨酸)的Strecker氧化降解反应形成,如2-甲基丁醛主要是在醇脱氢酶的催化作用下通过Strecker途径形成[41],由于SB7酱油样品中异亮氨酸含量显著最高,促进Strecker降解反应,有利于醛类香气物质的形成;酯类物质是酱油香气的重要组成成分,SB7酱油样品中的酯类(如乙酸乙酯、丁内酯等)含量(分别为2.41 mg/mL、1.40 mg/mL)显著高于其他酱油样品(P<0.05),使酱油酯香味浓郁;SB7酱油样品中的醇类物质(如1-辛烯-3-醇、苯乙醇、3-甲硫基1-丙醇)与乙酸含量(52.24 mg/mL)显著高于其他酱油样品(P<0.05),可增加酱油的蘑菇香、蜂蜜香、蔬菜香及酸香[42],醇类和酸类香气成分可以通过醇脱氢酶和醛脱氢酶的作用转化生成[43],且酱油样品中脂肪酸与短链酸含量高,有利于在发酵过程中发生酯化反应,导致发酵结束后在酱油样品中的的醇类物质含量减少[44];SB7酱油样品中的呋喃酮、糠醛含量较高,使酱香味浓郁、增强酱油的甜香味,呋喃类物质的形成主要与美拉德反应或酵母对糖类物质的代谢作用有关[45],其中造成酱油样品中呋喃酮含量存在差异的主要原因是糠醛。 因此,SB7酱油样品中的糠醛含量最高(6.35 mg/mL)(P<0.05),提供更多的风味前体物质,从而改善酱油的香气。

图3 3种酱油样品中主要挥发性风味成分聚类分析热图

Fig.3 Heat map for clustering analysis of the main volatile flavor components in three soy sauce samples

此外,SB1酱油样品中的麦芽酚含量较高(3.19 mg/mL)(P<0.05),吡喃酮类化合物的形成与美拉德反应有关[46],且较高含量的还原糖(如木糖、葡萄糖)可能为其发酵生成吡喃酮类化合物(如麦芽酚)提供更多是风味前体物质,是酱油中焦糖香和甜香重要来源之一[47]。SB2酱油样品中的肉豆蔻酸异丙酯含量(12.08 mg/mL)显著高于其他酱油样品(P<0.05),在酱油发酵过程中,微生物的代谢活动可能促进脂肪酸与醇类的酯化反应,从而生成肉豆蔻酸异丙酯。在食品应用中,肉豆蔻酸异丙酯具有良好的溶解性和稳定性,能够提高食品的口感和香气[48]。

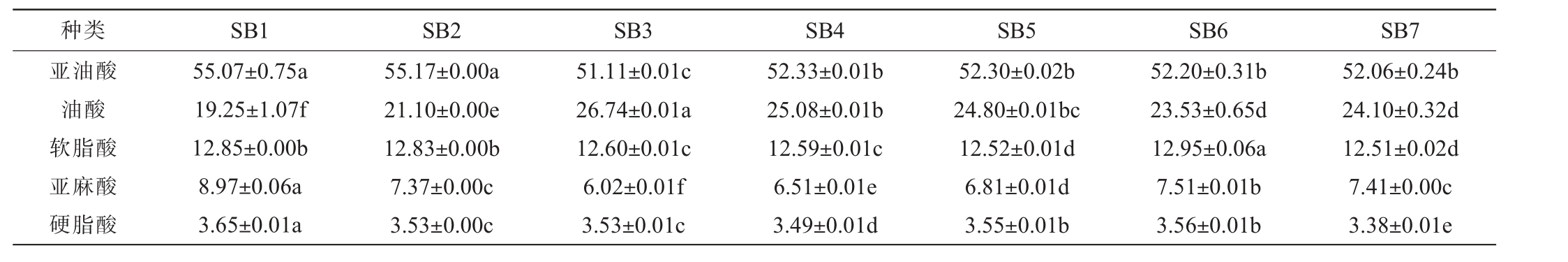

2.5.1 游离氨基酸的含量

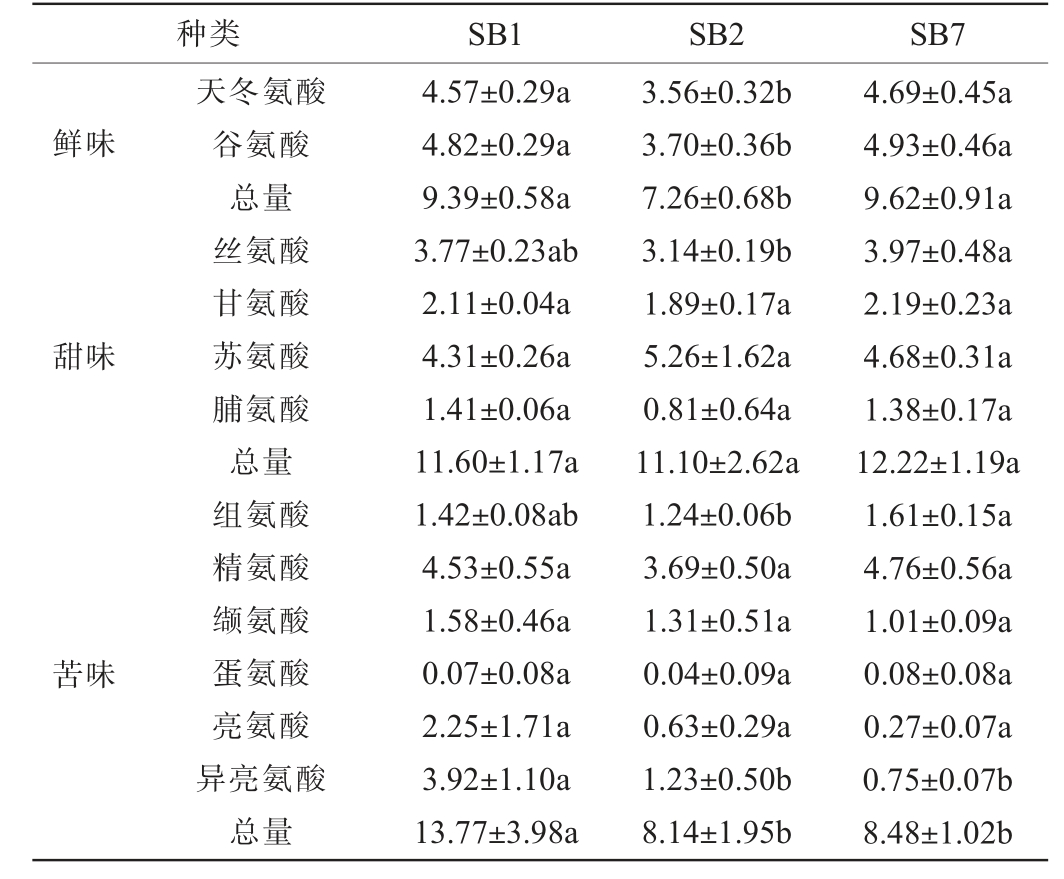

3种酱油样品游离氨基酸含量检测结果见表5。

表5 3种酱油样品的游离氨基酸含量

Table 5 Free amino acid contents of three soy sauce samples mg/mL

鲜味甜味苦味种类 SB1 SB2 SB7天冬氨酸谷氨酸总量丝氨酸甘氨酸苏氨酸脯氨酸总量组氨酸精氨酸缬氨酸蛋氨酸亮氨酸异亮氨酸总量4.57±0.29a 4.82±0.29a 9.39±0.58a 3.77±0.23ab 2.11±0.04a 4.31±0.26a 1.41±0.06a 11.60±1.17a 1.42±0.08ab 4.53±0.55a 1.58±0.46a 0.07±0.08a 2.25±1.71a 3.92±1.10a 13.77±3.98a 3.56±0.32b 3.70±0.36b 7.26±0.68b 3.14±0.19b 1.89±0.17a 5.26±1.62a 0.81±0.64a 11.10±2.62a 1.24±0.06b 3.69±0.50a 1.31±0.51a 0.04±0.09a 0.63±0.29a 1.23±0.50b 8.14±1.95b 4.69±0.45a 4.93±0.46a 9.62±0.91a 3.97±0.48a 2.19±0.23a 4.68±0.31a 1.38±0.17a 12.22±1.19a 1.61±0.15a 4.76±0.56a 1.01±0.09a 0.08±0.08a 0.27±0.07a 0.75±0.07b 8.48±1.02b

由表5可知,SB1酱油样品中的苦味氨基酸总含量显著最高(13.77 mg/mL)(P<0.05),其中异亮氨酸含量显著高于其他样品(3.92 mg/mL)(P<0.05),酱油中的苦味主要来源于苦味氨基酸及呈苦味的肽类物质,但苦味物质过高会影响酱油的滋味,研究表明,微量的呈苦味物质可能会与其他滋味成分发生相互作用,使酱油滋味更加丰富[49]。SB1与SB7酱油样品中的鲜味氨基酸总含量较高(分别为9.39 mg/mL、9.62 mg/mL)(P<0.05),天冬氨酸及谷氨酸含量存在差异主要与大豆原料中蛋白质的降解作用有关,可能SB1及SB7酱油发酵体系中微生物对蛋白质的代谢水平较高[50];SB7酱油样品中的甜味氨基酸总含量最高(12.22 mg/mL),主要体现在丝氨酸与甘氨酸的含量,而SB2酱油样品中的苏氨酸含量较高(5.26 mg/mL)。因此,3种酱油样品中SB7大豆酱油样品的鲜味氨基酸及甜味氨基酸含量均最高,且苦味氨基酸含量较低。因此,SB7大豆对优化酱油的滋味具有最大优势,使其酱油滋味鲜美。

2.5.2 有机酸的含量

在酱油发酵过程中乳酸菌与其他微生物发生共同作用,将原料中的糖类物质分解成多种有机酸,主要为琥珀酸、柠檬酸、醋酸、乳酸等,对酱油中的酸味有显著影响,同时酸类物质发生酯化反应可改善酱油的香气[51]。

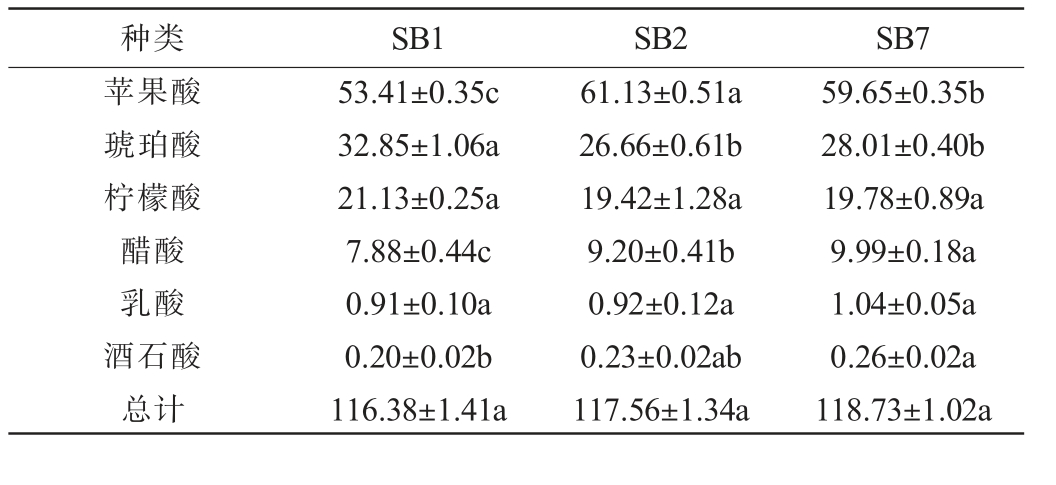

由表6可知,虽然3种不同大豆发酵酱油样品的有机酸总含量差异不大(分别为116.38 mg/mL、117.56 mg/mL、118.73 mg/mL),但对个别有机酸的含量有显著性影响,其中,SB1酱油样品中的琥珀酸含量最高(32.85 mg/mL)(P<0.05),琥珀酸具有一定的增鲜作用[52];SB2酱油样品中的苹果酸含量显著最高(61.13 mg/mL)(P<0.05),对酸味具有一定贡献;SB7酱油样品中的醋酸含量显著最高(9.99 mg/mL)(P<0.05),是酱油酸味的主要来源。因此,SB1提高了酱油样品的琥珀酸含量,有助于改善酱油的鲜味;SB2提高了酱油样品中的苹果酸含量,丰富了酱油的滋味;SB7提高了酱油的酱油样品中的苹果酸和醋酸含量,主要贡献了酱油的酸味,且有助于与乙醇结合生成酯类物质,改善酱油的香气[53]。

表6 3种酱油样品的有机酸含量

Table 6 Organic acid contents of three soy sauce samples mg/mL

种类 SB1 SB2 SB7苹果酸琥珀酸柠檬酸醋酸乳酸酒石酸总计53.41±0.35c 32.85±1.06a 21.13±0.25a 7.88±0.44c 0.91±0.10a 0.20±0.02b 116.38±1.41a 61.13±0.51a 26.66±0.61b 19.42±1.28a 9.20±0.41b 0.92±0.12a 0.23±0.02ab 117.56±1.34a 59.65±0.35b 28.01±0.40b 19.78±0.89a 9.99±0.18a 1.04±0.05a 0.26±0.02a 118.73±1.02a

针对7种不同大豆的理化指标进行测定发现,SB3大豆的蛋白质含量(48.26%)及呈味氨基酸总含量(34.43%)最高,SB4大豆的油脂含量最高(22.24%)及苦味氨基酸含量最低(10.99%),7种不同大豆的亚油酸、油酸、软脂酸、亚麻酸、硬脂酸五种游离脂肪酸的比例存在差异。采用高盐稀态发酵工艺进行酿造酱油,基于感官评价结果对其中3种喜好度较高的SB1、SB2、SB7大豆发酵酱油样品进行深入分析。 SB1酱油中还原糖和总糖含量最高(分别为5.35%、5.41%),显著提升了甜味并改善了色泽;SB2酱油的氨基酸态氮、总氮、盐分含量、波美度最高(分别为0.93%、1.53%、26.86%、27.42°Bé),增强了鲜咸味且改善了酱油的体态;SB7酱油总酸含量较高(1.59%),游离氨基酸及挥发性风味成分总含量最高(分别为30.32 mg/mL、213.2 mg/mL),对酱油中的一些特征香气化合物(醇类和呋喃类为主)有增益效果,综上所述,SB7大豆的制备酱油综合品质最优,具有香气浓郁,滋味鲜美的特点。

[1]GAO X L,ZHANG J K,LIU E M,et al.Enhancing the taste of raw soy sauce using low intensity ultrasound treatment during moromi fermentation[J].Food Chem,2019,298:124928.

[2]DIEZ-SIMON C,EICHELSHEIM C,MUMM R,et al.Chemical and sensory characteristics of soy sauce:A review[J].J Agr Food Chem,2020,68(42):11612-11630.

[3]李思颖,温林凤,李俊,等.酱油发酵工艺的优化研究进展[J].中国食品添加剂,2024,35(2):308-313.

[4]张欢欢,耿予欢,李国基.黄豆酱油与黑豆酱油抗氧化活性及风味物质的比较[J].现代食品科技,2018,34(6):97-106.

[5]冯拓,单培,盛明健,等.5种不同酱油抗氧化活性的对比分析[J].现代食品科技,2022,38(3):159-167.

[6]张艳芳.多菌株制曲促进酶系优化与提高酱油质量的研究[D].无锡:江南大学,2009.

[7]GAO X L,ZHAO H F,ZHAO M M,et al.Comparative study on volatile flavor compounds of traditional Chinese-type soy sauces prepared with soybean and defatted soy meal[J].Food Sci Biotechnol,2009,18(6):1447-1458.

[8]李学伟,朱新贵,梁姚顺,等.全大豆和脱脂大豆酿造酱油的差异化研究[J].中国酿造,2015,34(1):22-26.

[9]TIAN Y F, CHEN Y X, TONG X, et al.Flavor differences of soybean and defatted soybean fermented soy sauce and its correlation with the enzyme profiles of the kojis[J].J Sci Food Agr,2023,103(2):606-615.

[10]杨春晖,王文平,续丹丹,等.不同原料酿造酱油功能成分及抗氧化活性比较[J].食品工业科技,2023,44(14):318-325.

[11]杨如萍.中国不同地区大豆单产及品质性状的比较[D].兰州:甘肃农业大学,2012.

[12]陈奕敏.不同大豆原料对高盐稀态酱油风味品质影响的研究[D].广州:华南理工大学,2023.

[13]梁小玲,张巧苑,李洁珠.酱油酿造工艺分析[J].现代食品,2022,28(8):65-67.

[14]JIANG X W, ZHANG W, LI L L, et al.Characteristics of microbial community,taste,aroma of high-salt liquid-state secondary fortified fermented soy sauce[J].LWT-Food Sci Technol,2023,182:114792.

[15]WANG P P, KAN Q X, YANG L X, et al.Characterization of the key aroma compounds in soy sauce by gas chromatography-mass spectrometry-olfactometry,headspace-gas chromatography-ion mobility spectrometry,odor activity value,and aroma recombination and omission analysis[J].Food Chem,2023,419:135995.

[16]黄毅,锁然,李娜.酱油中氨基酸的组成与分析[J].中国调味品,2012,37(3):101-104.

[17]石可歆.鸡肉/大豆低聚肽呈味物质比较及其鲜味肽纯化与应用[D].天津:天津科技大学,2022.

[18]梁锦云,温林凤,李俊,等.酱油中米曲霉酶系组成及其应用的研究进展[J].中国食品添加剂,2024,35(3):289-295.

[19]赵杨杨.高盐稀态发酵法制备香菇酱油的研究[D].烟台:烟台大学,2023.

[20]郭孝萱,李世磊,邱静,等.不同含水量进口大豆储运品质变化研究[J].农产品质量与安全,2023(1):94-98.

[21]王静,肖婷,黄学均,等.酱油酿造中糖类的研究进展[J].中国调味品,2024,49(4):196-200.

[22]谭戈,徐晴元,郭丽琼,等.酿造酱油微生物多样性及风味物质研究进展[J].中国调味品,2021,46(6):160-163.

[23]孟梦,姚池璇,伍燕湘,等.有机大豆与普通大豆酿造酱油的差异性研究[J].中国调味品,2016,41(7):1-5.

[24]欧阳珊.淀粉质原料焙炒对酱油品质影响的研究[D].广州:华南理工大学,2013.

[25]孙江艳,刘义凤,刘磊,等.食品感官评价的技术手段与应用研究进展[J].食品工业科技,2023,44(24):359-366.

[26]中华人民共和国国家卫生健康委员会,国家市场监督管理总局.GB 2717—2018 食品安全国家标准酱油[S].北京:中国标准出版社,2018.

[27]刘静怡.酱油酿造中铵盐的形成及对品质的影响[D].武汉:湖北工业大学,2019.

[28]张玉洁,张彦民,王菲,等.外源添加物对酱油发酵的影响[J].中国酿造,2022,41(4):152-156.

[29]ZHU L,HE S,LU Y,et al.Metabolomics mechanism of traditional soy sauce associated with fermentation time[J].Food Science and Human Wellness,2022,11(2):297-304.

[30]阮志强,董玺梅,蒋雪薇,等.高盐稀态酱油发酵优势真菌与风味物质相关性分析[J].食品科学,2022,43(10):172-179.

[31]崔春,赖晨戎,夏克胜,等.珍珠贝肉制曲过程中物质代谢与酶活之间的关系[J].现代食品科技,2014,30(1):11-15.

[32]李玉斌,乔明锋,彭毅秦,等.酱油色泽的化学计量分析法研究[J].食品工业科技,2017,38(2):123-126.

[33]SYIFAA A S,JINAP S,SANNY M,et al.Chemical profiling of different types of soy sauce and the relationship with its sensory attributes[J].J Food Quality,2016,39(6):714-725.

[34]汪卓,陈楚锐,许立锵,等.pH值对酱油中呈味肽种类和呈味特性的影响[J].食品科学,2021,42(2):60-65.

[35]周池虹伶.一株解淀粉芽孢杆菌产谷氨酰胺酶的应用研究[D].广州:华南理工大学,2016.

[36]魏鲁宁,李芬芳,胡文锋,等.甘氨酸甜菜碱及复合纤维素酶对酱油发酵的影响[J].食品科学,2013,34(7):212-216.

[37]张伟,杨俊文,余冰艳,等.耐盐植物乳杆菌的选育及其对高盐稀态发酵酱油品质的影响[J].食品与发酵工业,2023,49(1):86-94.

[38]GAO X, HAN X M, TANG Y, et al.Exploring changes in key aromaactive compounds of soy sauce due to different fermentation processes[J].J Food Compos Anal,2024,133:106393.

[39]LEE S, AHN B.Comparison of volatile components in fermented soybean pastes using simultaneous distillation and extraction (SDE) with sensory characterisation[J].Food Chem,2009,114(2):600-609.

[40]丁莉莉,王昊,王新宇,等.日本酱油与中国酱油在不同模拟条件下挥发性呈香物质分析[J].中国酿造,2019,38(6):144-151.

[41]SMIT B A,ENGELS W J M,SMIT G.Branched chain aldehydes:production and breakdown pathways and relevance for flavour in foods[J].Appl Microbiol Biotechnol,2009,81:987-999.

[42]SUN S Y,JIANG W G,ZHAO Y P.Profile of volatile compounds in 12 Chinese soy sauces produced by a high-salt-diluted state fermentation[J].J I Brewing,2010,116(3):316-328.

[43]HU Z H,JIA P,BAI Y J,et al.Characterisation of five alcohol dehydrogenases from Lactobacillus reuteri DSM20016[J].Process Biochem,2019:86:73-79.

[44]田倚凡.大豆和豆粕发酵酱油风味品质差异及其影响因素的研究[D].广州:华南理工大学,2022.

[45]LEE S M, SEO B C, KIM Y S.Volatile compounds in fermented and acid-hydrolyzed soy sauces[J].J Food Sci,2006,71(3):C146-C156.

[46]苗春雷,朱娅媛,黄卓权,等.酵母菌对高盐稀态酱油风味强化研究进展[J].食品与发酵工业,2023,49(17):308-315.

[47]YAYLAYAN V A,MANDEVILLE S.Stereochemical control of maltol formation in maillard reaction[J].J Agr Food Chem,1994,42(3):771-775.

[48]郝凤岭,丁斌,刘群,等.食用香料肉豆蔻酸异丙酯的合成新方法[J].粮食与油脂,2015,28(8):66-69.

[49]赵炫.酱油鲜味肽的分离鉴定及其定向酶解制备研究[D].广州:华南理工大学,2019.

[50]ZHANG L,HUANG J,ZHOU R Q,et al.The effects of different coculture patterns with salt-tolerant yeast strains on the microbial community and metabolites of soy sauce moromi[J].Food Res Int,2021,150:110747.

[51]于江,刘永轩,于贞.有机酸对酱油品质的影响[J].中国调味品,2019,44(9):90-93.

[52]鲁怡婷,邱文兴,谭宏渊,等.基于分子感官科学表征熟制克氏原螯虾关键滋味组分[J].肉类研究,2024,38(9):8-14.

[53]张颖超.酱油酿造功能微生物分离及强化发酵对酱油品质的影响[D].济南:齐鲁工业大学,2023.