Effect of aging time on physicochemical properties of"Huangtan soy sauce"

酱油是一种重要的传统发酵调味品,根据生产工艺可以分为三大类:高盐稀态发酵酱油、低盐固态发酵酱油和小池酱油。高盐稀态酱油和低盐固态酱油主要分布在中国,小池酱油在日本和西方国家占据主要位置[1]。传统上,高盐稀态酱油包括固态发酵和盐水发酵两个过程:第一阶段发酵也称为曲霉发酵,将曲霉接种到煮熟的大豆或小麦上,在这一阶段会产生蛋白酶、淀粉酶、纤维素酶等水解酶;第二阶段将盐水和成熟的曲子混合,发酵90~180 d以产生酱油特殊的风味[2]。低盐固态发酵酱油大多选取米曲霉在30~32 ℃的环境下制曲,在发酵过程中酱醅的含水量约在50%左右,发酵前期经微生物发酵产生氨基酸等物质,后期45℃发酵产生了特有的焦香气味和焦糖色泽,低盐固态发酵时间比高盐稀态发酵时间短,发酵周期一般在15~30 d[3-4]。高盐稀态发酵酱油具有较好的风味和鲜味,但是在上色效果和酱香方面,低盐固态法发酵的酱油略胜一筹[5]。高盐稀态酱油的产量逐步提升,逐渐发展成为一种流行的酿造方法,已超过酱油产量的70%[6]。

黄滩酱油源自1576年,距今有400多年的历史,是湖北省非物质文化遗产之一。其以大豆和面粉为主要原料,加入米曲霉和黑曲霉制曲后与盐水混合发酵6个月,酱醅呈红褐色开始提油,第一次加盐水浸泡7~10 d,让油反复回流直至清亮,经过2~3 d淋油后开始提油,即为头油。第二次用同样的方法提油,即为二油。提出的油在自然条件下继续日晒夜露,陈酿3~5年以上,酱香浓郁,鲜中带甜。

作为调味品,酱油的风味是衡量其品质的一个重要指标,也是影响消费者选择的一个因素。在发酵过程中,米曲霉、酵母菌和细菌等微生物水解原料中的蛋白质,产生氨基酸、肽以及合成酯类、醇类和有机酸等,赋予酱油独特的风味[7]。酱油一般都会存在一定时期的陈酿期,这是因为新酿造的酱油氨基酸态氮以及鲜味氨基酸等风味物质比较少,风味不浓郁,在自然条件陈化期间,酱油中的蛋白酶和淀粉酶等继续发挥水解作用,不断生成氨基酸态氮、还原糖等小分子物质,加速香气的生成以及改善色泽[8]。钟碧疆等[9]研究发现,与陈化0.2年的酱油相比,陈化4年的酱油多肽含量增加了124%,鲜味氨基酸增长了14.39%。但是发酵食品的自然陈化时间较长,成本高,为了缩短陈化周期,研究人员探索了一些物理催陈技术,包括超声、辐照以及微波等。张薷月[10]研究发现,超声可以使酱油在短时间内迅速陈化,陈化后的酱油中总糖、总酮和总酯含量显著高于新酱油。刘雅静等[11]研究发现,黄酒经微波陈化后脂肪酸和酯类化合物含量增高。陈曦等[12]研究发现,蓝莓陈醋经辐照后总酯积累速率比未辐照样品高,且有机酸含量升高。酱油在进入市场之前需要通过选取不同年份的酱油按比例进行调配,使其理化指标达到酱油的食品安全标准。氨基酸态氮、还原糖、氯化钠、总酸、色泽和游离氨基酸含量是衡量酱油品质的重要理化指标,本研究通过对不同陈化时间酱油头油和二油的理化指标、色泽、滋味和风味的检测,研究了陈化时间对原酿酱油的影响,旨在为酱油的调配提供基础理论数据。

黄滩酱油头油和二油(均陈化7年、陈化4年、陈化2年):由孝感应城恒茂食品有限公司提供,实验室常温保存备用。

盐酸、硫酸铜、硫酸钾、硫酸、无水乙醇、硝酸银、铬酸钾、甲醛、乙酰丙酮、硫酸钠(均为分析纯):国药集团化学试剂有限公司。

TS-5000Z味觉分析系统:日本INSENT公司;PEN3电子鼻:德国AIRSENSE公司;UV-5600分光光度计:尤尼柯(上海)仪器有限公司;L8900-全自动氨基酸分析仪:日立科学仪器(北京)有限公司;HH-6数显恒温水浴锅:常州国华电器有限公司;DHG-9030电热恒温鼓风干燥箱:上海一恒科学仪器有限公司。

1.3.1 理化指标的测定

氨基酸态氮含量测定:参考GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》[13];还原糖含量测定:参考国标GB 5009.7—2016《食品中还原糖的测定》[14];氯化钠、可溶性无盐固形物含量测定:参考国标GB 18186—2000《酿造酱油》[15];总酸含量测定:参考国标GB 12456—2021《食品中总酸的测定》[16]。

1.3.2 酱油色泽的测定

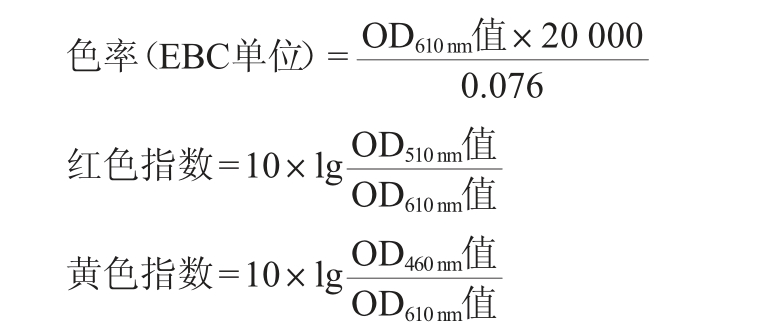

参考王涛等[5]的方法并作修改,取稀释1 000倍的酱油样品1 mL分别于波长460 nm、510 nm、610 nm处测吸光度值,色率、红色指数和黄色指数计算公式如下:

1.3.3 电子鼻分析

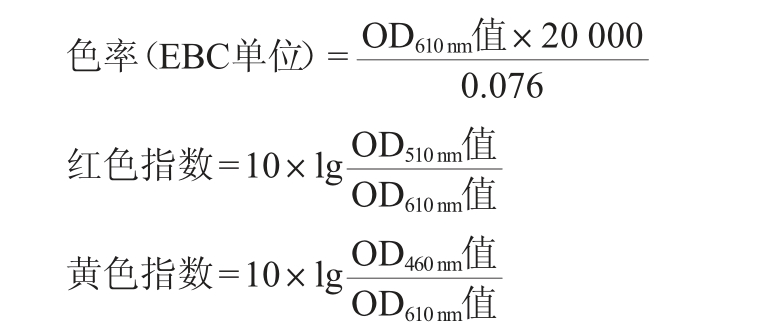

参考ZHAO G等[17]的方法并作修改,样品稀释30倍后取5 mL加入15 mL顶空瓶中,在70 ℃条件下密闭水浴加热30 min。运用PEN3型电子鼻仪器进行风味检测,电子鼻传感器基本信息见表1。为了保证检测的稳定性和准确性,每个样品重复3次。电子鼻的参数设定:检测时间110 s,清洗时间150 s,进样流量150 mL/min。

表1 电子鼻传感器基本信息

Table 1 Basic information of electronic nose sensor

编号 传感器 敏感物质S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 W1C W5S W3C W6S W5C W1S W1W W2S W2W W3S芳烃化合物氮氧化物氨,芳香分子氢化物烯烃,芳族,极性分子烷类含硫化合物醇,部分芳香族化合物芳烃化合物,硫的有机化合物烷类和脂肪

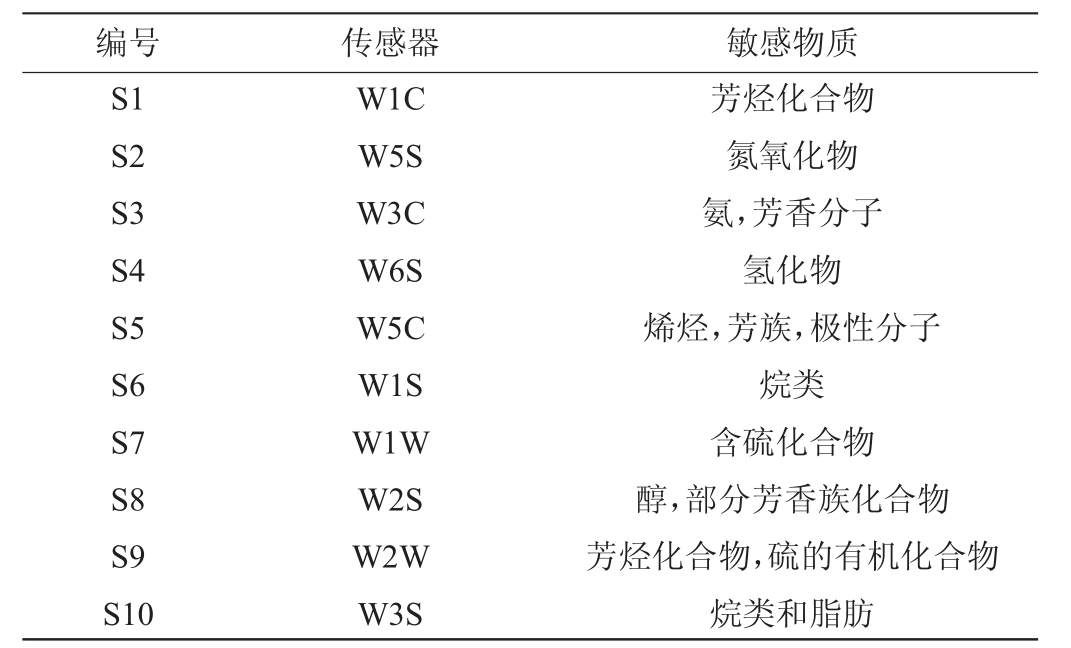

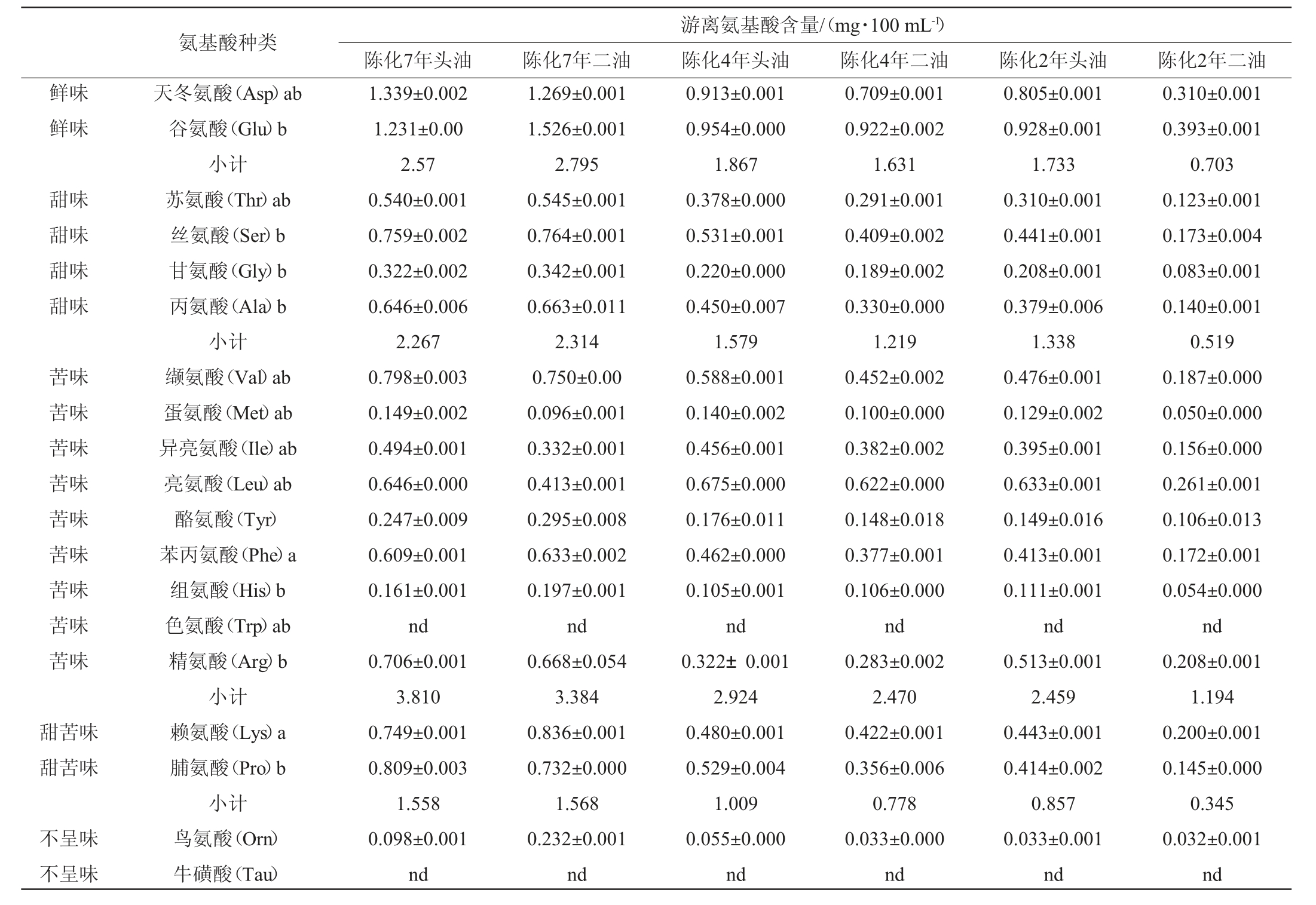

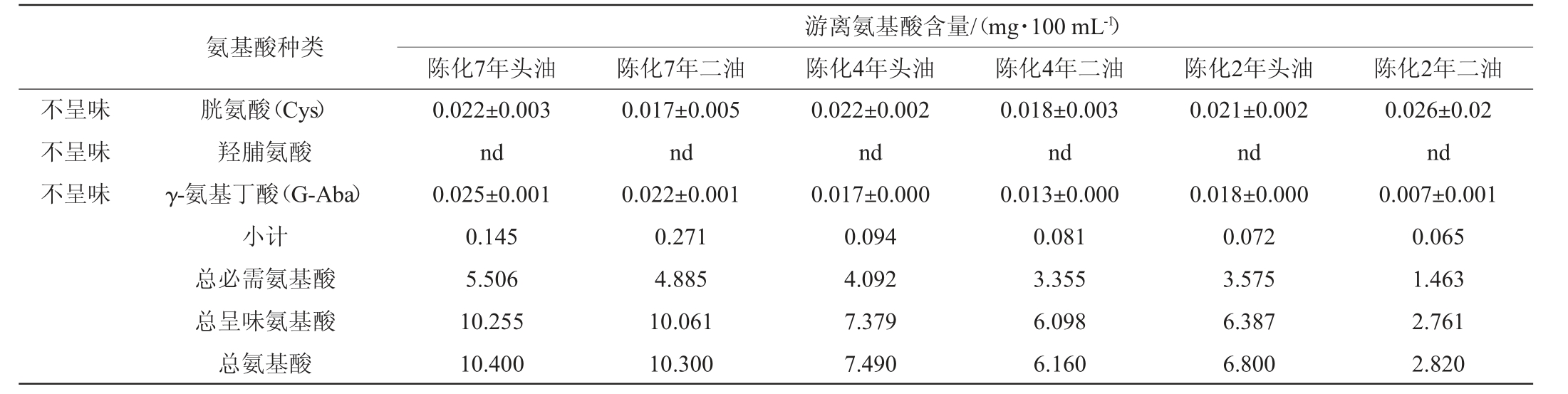

表2 不同陈化时间酱油头油和二油游离氨基酸含量的比较

Table 2 Comparison of free amino acid content in the "Tou-you" and the "Er-you" of soy sauce with different aging time

氨基酸种类鲜味鲜味游离氨基酸含量/(mg·100 mL-1)陈化7年头油 陈化7年二油 陈化4年头油 陈化4年二油 陈化2年头油 陈化2年二油甜味甜味甜味甜味苦味苦味苦味苦味苦味苦味苦味苦味苦味甜苦味甜苦味不呈味不呈味天冬氨酸(Asp)ab谷氨酸(Glu)b小计苏氨酸(Thr)ab丝氨酸(Ser)b甘氨酸(Gly)b丙氨酸(Ala)b小计缬氨酸(Val)ab蛋氨酸(Met)ab异亮氨酸(Ile)ab亮氨酸(Leu)ab酪氨酸(Tyr)苯丙氨酸(Phe)a组氨酸(His)b色氨酸(Trp)ab精氨酸(Arg)b小计赖氨酸(Lys)a脯氨酸(Pro)b小计鸟氨酸(Orn)牛磺酸(Tau)1.339±0.002 1.231±0.00 2.57 0.540±0.001 0.759±0.002 0.322±0.002 0.646±0.006 2.267 0.798±0.003 0.149±0.002 0.494±0.001 0.646±0.000 0.247±0.009 0.609±0.001 0.161±0.001 nd 0.706±0.001 3.810 0.749±0.001 0.809±0.003 1.558 0.098±0.001 nd 1.269±0.001 1.526±0.001 2.795 0.545±0.001 0.764±0.001 0.342±0.001 0.663±0.011 2.314 0.750±0.00 0.096±0.001 0.332±0.001 0.413±0.001 0.295±0.008 0.633±0.002 0.197±0.001 nd 0.668±0.054 3.384 0.836±0.001 0.732±0.000 1.568 0.232±0.001 nd 0.913±0.001 0.954±0.000 1.867 0.378±0.000 0.531±0.001 0.220±0.000 0.450±0.007 1.579 0.588±0.001 0.140±0.002 0.456±0.001 0.675±0.000 0.176±0.011 0.462±0.000 0.105±0.001 nd 0.322±0.001 2.924 0.480±0.001 0.529±0.004 1.009 0.055±0.000 nd 0.709±0.001 0.922±0.002 1.631 0.291±0.001 0.409±0.002 0.189±0.002 0.330±0.000 1.219 0.452±0.002 0.100±0.000 0.382±0.002 0.622±0.000 0.148±0.018 0.377±0.001 0.106±0.000 nd 0.283±0.002 2.470 0.422±0.001 0.356±0.006 0.778 0.033±0.000 nd 0.805±0.001 0.928±0.001 1.733 0.310±0.001 0.441±0.001 0.208±0.001 0.379±0.006 1.338 0.476±0.001 0.129±0.002 0.395±0.001 0.633±0.001 0.149±0.016 0.413±0.001 0.111±0.001 nd 0.513±0.001 2.459 0.443±0.001 0.414±0.002 0.857 0.033±0.001 nd 0.310±0.001 0.393±0.001 0.703 0.123±0.001 0.173±0.004 0.083±0.001 0.140±0.001 0.519 0.187±0.000 0.050±0.000 0.156±0.000 0.261±0.001 0.106±0.013 0.172±0.001 0.054±0.000 nd 0.208±0.001 1.194 0.200±0.001 0.145±0.000 0.345 0.032±0.001 nd

续表

注:a:必需氨基酸,b:呈味氨基酸,nd:未检测出。

氨基酸种类游离氨基酸含量/(mg·100 mL-1)陈化7年头油 陈化7年二油 陈化4年头油 陈化4年二油 陈化2年头油 陈化2年二油不呈味不呈味不呈味胱氨酸(Cys)羟脯氨酸γ-氨基丁酸(G-Aba)小计总必需氨基酸总呈味氨基酸总氨基酸0.022±0.003 nd 0.025±0.001 0.145 5.506 10.255 10.400 0.017±0.005 nd 0.022±0.001 0.271 4.885 10.061 10.300 0.022±0.002 nd 0.017±0.000 0.094 4.092 7.379 7.490 0.018±0.003 nd 0.013±0.000 0.081 3.355 6.098 6.160 0.021±0.002 nd 0.018±0.000 0.072 3.575 6.387 6.800 0.026±0.02 nd 0.007±0.001 0.065 1.463 2.761 2.820

1.3.4 电子舌分析

参考李露芳等[18]的方法并稍作修改,准确量取0.5 mL酱油原液,稀释定容至100 mL,取40 mL稀释液转入电子舌专用杯中进行检测。电子舌参数设定:电极清洁90 s;缓冲液清洗120 s;稳定化30 s;测试样品30 s;缓冲液清洗3 s;回味测定30 s。

1.3.5 游离氨基酸含量分析

参考JIANG X等[19]的方法并稍做修改,取0.2 mL样品定容至100 mL,采用全自动氨基酸分析仪分析检测,分离柱和反应柱工作温度分别是57 ℃和135 ℃,除氨柱流速为0.40 mL/min和0.35 mL/min,进样量20 μL,检测波长分别是570 nm和440 nm。

1.3.6 数据分析

使用Origin 2021软件和GraphPadPrism8.0.2进行分析及绘图,用SPSS 20.0软件进行单因素方差分析(one way analysis of variance,ANOVA),P<0.05表示有显著差异。

2.1.1 陈化时间对酱油氨基酸态氮含量的影响

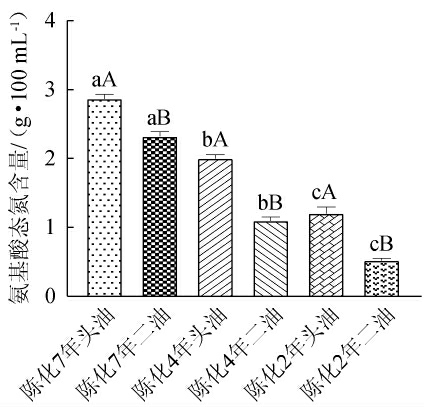

氨基酸态氮是衡量酱油品质的重要指标,能反映酱油中的蛋白质水平,被认为是酱油质量分级的主要标准[20]。氨基酸态氮是反映酱油中蛋白质利用率的重要指标,用于确定发酵食品的发酵终点,其含量越高,蛋白质原料水解的越彻底,呈味氨基酸越丰富[21]。按照国标中氨基酸态氮等级评价标准,特级酱油的氨基酸态氮含量高于0.8 mg/mL,除陈化2年的二油外,其他5种酱油氨基酸态氮含量均达到特级酱油的标准。

由图1可知,陈化时间对酱油氨基酸态氮含量影响显著,头油和二油氨基酸态氮含量均随着陈化时间的延长而增多,不同陈化时间的头油氨基酸态氮含量均显著高于二油(P<0.05),其中陈化7年头油的氨基酸态氮含量最高为2.87 g/100 mL,陈化2年二油含量最低为0.52 g/100 mL。这可能由于陈化时间越长,米曲霉和黑曲霉对酱油原料作用的时间更长,微生物发酵代谢和蛋白质水解时间长,蛋白质原料充分转化为氨基酸,提高了原料的利用率的同时,也提高了氨基酸态氮的含量。二油中的蛋白酶的活力可能下降,从而延缓了蛋白质的酶解溶出,氨基酸和肽的溶出速度低于其被进一步代谢的速度。LIU B等[21]的实验表明,微生物的代谢和美拉德反应同样在消耗含氮化合物,接种嗜盐四联球菌、鲁氏酵母菌和通用型弯孢霉菌发酵酱油后,氨基酸态氮含量均稳定在1.09 g/100 mL,这可能与氨基酸态氮的产生量和消耗量有关。

图1 不同陈化时间酱油头油和二油氨基酸态氮含量的比较

Fig.1 Comparison of amino acid nitrogen contents in the "Tou-you"and the "Er-you" of soy sauce with different aging time

不同小写字母表示头油不同陈化时间差异显著(P<0.05);

不同大写字母表示同一年份头油和二油差异显著(P<0.05),下同。

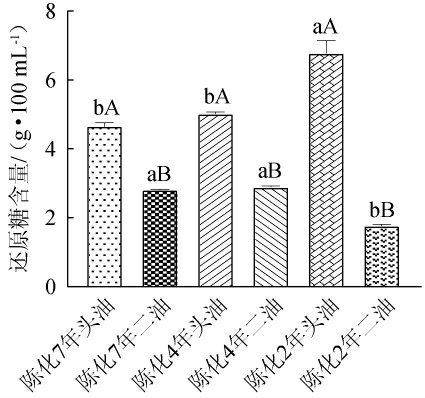

2.1.2 陈化时间对酱油还原糖含量的影响

还原糖是酱油中重要的甜味物质,对酱油的色泽和风味起着至关重要的作用,酱油原料在淀粉酶的作用下生成具有还原性的葡萄糖、果糖、半乳糖以及阿拉伯糖等,还原糖是微生物代谢和美拉德反应的底物,通过美拉德反应和焦糖化反应直接影响色泽[22]。由图2可知,陈化7年与陈化4年还原糖含量变化不明显,陈化2年与陈化7年和4年有显著差异(P<0.05),同样,YU H等[23]研究发现,随着超声陈化时间的延长以及超声温度的升高,酱油中的还原糖含量显著降低。头油的还原糖含量均显著高于二油(P<0.05),其中陈化2年头油还原糖含量最高为6.79 g/100 mL,陈化2年二油还原糖含量最低为1.76 g/100 mL。虽然酱油提油后日晒夜露,继续陈酿发酵3~5年以上,淀粉酶将淀粉质原料大量水解为葡萄糖、麦芽糖等,但是还原糖可能作为底物大量用于美拉德反应,消耗了还原糖的含量。由于还原糖的含量是动态平衡的,LIU M等[24]研究发现,在酱油的发酵后期控温发酵加速美拉德反应,消耗大量还原糖,使得与常温发酵中的还原糖含量差距逐渐缩小。头油中的还原糖含量相对较高可能由于二油中的淀粉酶活力下降,还原糖的生成量也逐渐降低[25]。

图2 不同陈化时间酱油头油和二油还原糖含量的比较

Fig.2 Comparison of reducing sugar contents in the "Tou-you" and the "Er-you" of soy sauce with different aging time

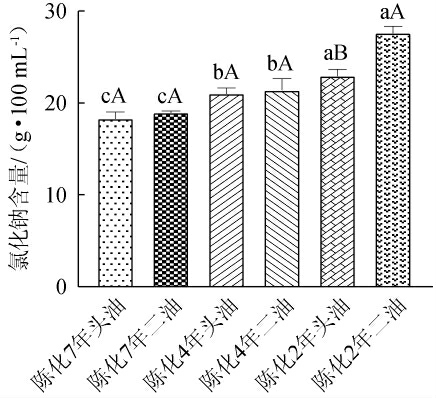

2.1.3 陈化时间对酱油氯化钠含量的影响

酱油中的盐主要是指氯化钠,氯化钠不仅影响酱油的口感,使酱油更加绵柔,而且会影响酱油的质地[26]。此外,氯化钠可以和谷氨酸相结合生成谷氨酸钠,提高酱油的鲜味[27]。但对未经调配的酱油来说,添加盐分可以抑制霉菌,有利于耐盐乳酸菌的生长,乳酸菌产生的乳酸为嗜酸酵母(如酵母菌)的生长提供了良好的环境[28]。由图3可知,二油中的氯化钠含量均比头油含量高,陈化2年二油氯化钠含量最高为27.61 g/100 mL,陈化7年头油最低为18.28 g/100 mL。传统发酵酱油的氯化钠含量相对较高,大约在20%左右,这是因为高盐浓度可以抑制病原菌和腐败菌的生长,LÜLF R H等[29]研究发现,随着盐浓度的增加,细菌的生长受到更强和更持久的抑制。LIU H等[30]研究了食盐浓度对酱油发酵的影响,发现高盐浓度的酱油细菌和真菌含量低,对微生物的抑制作用最强。由于陈化时间的延长,酱油中的小分子物质如还原糖、多肽、氨基酸等被大量分解出来,从而降低了氯化钠在酱油中的占比。头油中的氯化钠含量较低主要是由于酱油提油工艺产生的差别,酱油第一次提油后重新加入盐水浸泡一周左右,经过两三天淋油后用同样的方法进行第二次的提油。陈化2年头油和二油氯化钠含量差异显著,这可能是由于酱油陈化时间短。

图3 不同陈化时间对酱油头油和二油氯化钠含量的比较

Fig.3 Comparison of sodium chloride contents in the first oil and second oil of soy sauce with different aging time

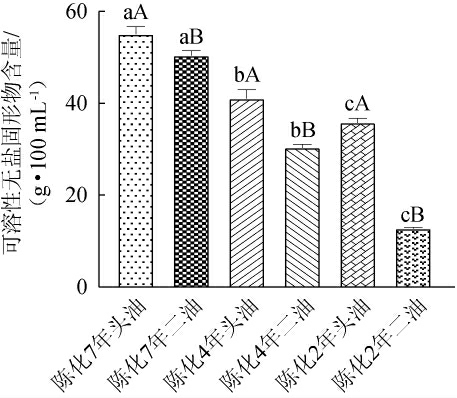

2.1.4 陈化时间对酱油可溶性无盐固形物含量的影响

酱油中的可溶性无盐固形物包括可溶性蛋白质、氨基酸、肽、多糖、糊精、色素等,是反映酱油品质的重要指标之一[31]。可溶性无盐固形物常被用来表示酱油的浓稠度,与酱油品质之间存在相关性,酱油需要一定的粘稠度以及挂壁性来增加质感和防止沉淀,可溶性固形物常被用来表示酱油的粘稠度。

高品质酱油的可溶性无盐固形物含量远高于低品质酱油,酱油品质的好坏与较高的可溶性无盐固形物含量(40%以上)有关,在WANG S等[26]的研究中排名前3的酱油可溶性无盐固形物含量均>40%,4~2级的酱油可溶性无盐固形物含量为28~36%。ZHOU X等[32]在发酵酱油中添加了酵母抽提物氨基酸,可溶性无盐固形物含量达到19 g/100 mL。由图4可知,除陈化2年二油外,其他陈化时间酱油头油、二油的可溶性无盐固形物含量均高于19 g/100 mL。随着陈化时间的延长,可溶性无盐固形物含量显著提升(P<0.05)。头油中的可溶性无盐固形物含量显著高于二油(P<0.05),其中陈化7年头油的可溶性无盐固形物含量最高为73.47 g/100 mL,陈化2年二油含量最低为40.59 g/100 mL。由于酱油提油后历经长时间的日晒,发酵周期长,在米曲霉和黑曲霉的作用下,蛋白酶、淀粉酶和糖化酶等可以有更多的时间发挥作用,蛋白质、淀粉等水解更彻底,使酱油中的可溶性氨基酸、多肽和多糖含量增高,使得可溶性无盐固形物含量提高。二油的盐含量比头油高,盐抑制了酶的活性,从而抑制了对蛋白质、淀粉等大分子物质的分解能力,使可溶性无盐固形物含量下降。

图4 不同陈化时间酱油头油和二油可溶性无盐固形物含量的比较

Fig.4 Comparison of soluble salt-free solids contents in the "Tou-you"and the "Er-you" of soy sauce with different aging time

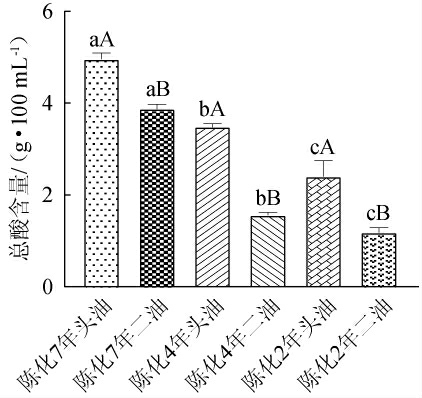

图5 不同陈化时间酱油头油和二油总酸含量的比较

Fig.5 Comparison of total acid contents in the "Tou-you" and the"Er-you" of soy sauce with different aging time

2.1.5 陈化时间对酱油总酸含量的影响

酱油中的酸包括乙酸、乳酸、柠檬酸等,共同组合成为酱油的总酸,这些物质对酱油的品质影响很大,增强酱油的滋味,还可以与酯类进一步发生反应在酶的作用下还可以产生挥发性香气物质[33]。总酸的含量影响着微生物的代谢水平,还可以改变发酵环境的pH值,影响微生物的生长和代谢途径以及美拉德反应。随着陈化时间的延长,总酸含量增高,陈化时间对总酸含量的影响有显著差异(P<0.05)。头油比二油的总酸含量高,陈化7年头油的总酸含量最高为4.96 mg/100 mL,已经达到国家标准所规定的含量3.50 g/100 mL。这主要由于陈化7年酱油发酵时间长,乳酸菌产酸时间充足,反之陈化2年酱油的总酸含量较低。丁婷婷等[25]研究发现,总酸含量与含盐量有关,含盐量越高,其总酸含量越低,这可能是由于含盐量越低对产酸微生物的抑制作用减弱,总酸含量提升。阮志强等[34]研究发现,由于耐盐细菌的生长和代谢产生了有机酸,使得总酸含量出现了较大的增长。另一方面XU D等[35]研究发现,酱油中的总酸含量在一定程度上可以反映淀粉酶的活性,因此与二油相比,头油中的淀粉酶活性高,具有较高的多糖水解性。

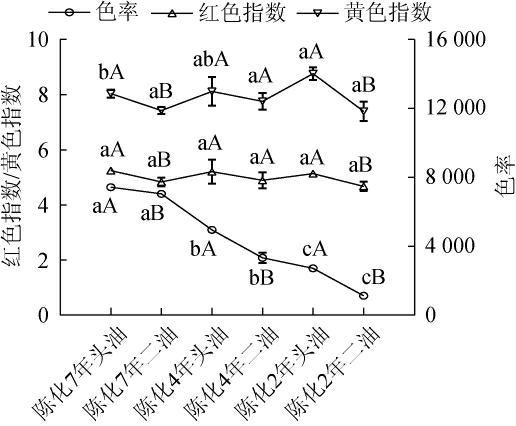

酱油的颜色主要是在发酵和陈化过程中形成的,发酵过程中蛋白质和淀粉以及分解产物氨基酸和糖之间发生美拉德反应,产生呈色物质,另外也可以通过酶促褐变,氨基酸在有氧的环境下和酶的催化作用下经过氧化、环合、重排和聚合,产生黑色素和棕色[36-37]。色率、红色指数和黄色指数是用来表征酱油色泽的三个指标,色率主要来表征酱油颜色的深浅,红色指数和黄色指数主要来表征颜色的呈色情况[38]。红色指数越高,代表酱油颜色越红亮,黄色指数越高,代表酱油颜色更明亮。由图6可知,陈化时间越长,酱油的色率值越高,陈化时间对色率有显著影响(P<0.05),对红色指数没有显著影响,陈化7年酱油与陈化2年的黄色指数有显著性差异。这说明陈化时间越长,发生美拉德反应和焦糖化反应时间较长,产生更多的焦糖色素、类黑素等黑色素物质,使酱油颜色变得更深。与二油相比,头油的色率、红色指数和黄色指数均较高,说明头油的颜色比二油深,色泽更加饱满。这可能由于陈化过程中二油的还原糖底物含量少,减少或延缓了美拉德反应和焦糖化反应,从而二油的颜色较浅。

图6 不同陈化时间酱油头油和二油色泽参数分析

Fig.6 Color parameters analysis of the "Tou-you" and the "Er-you"of soy sauce with different aging time

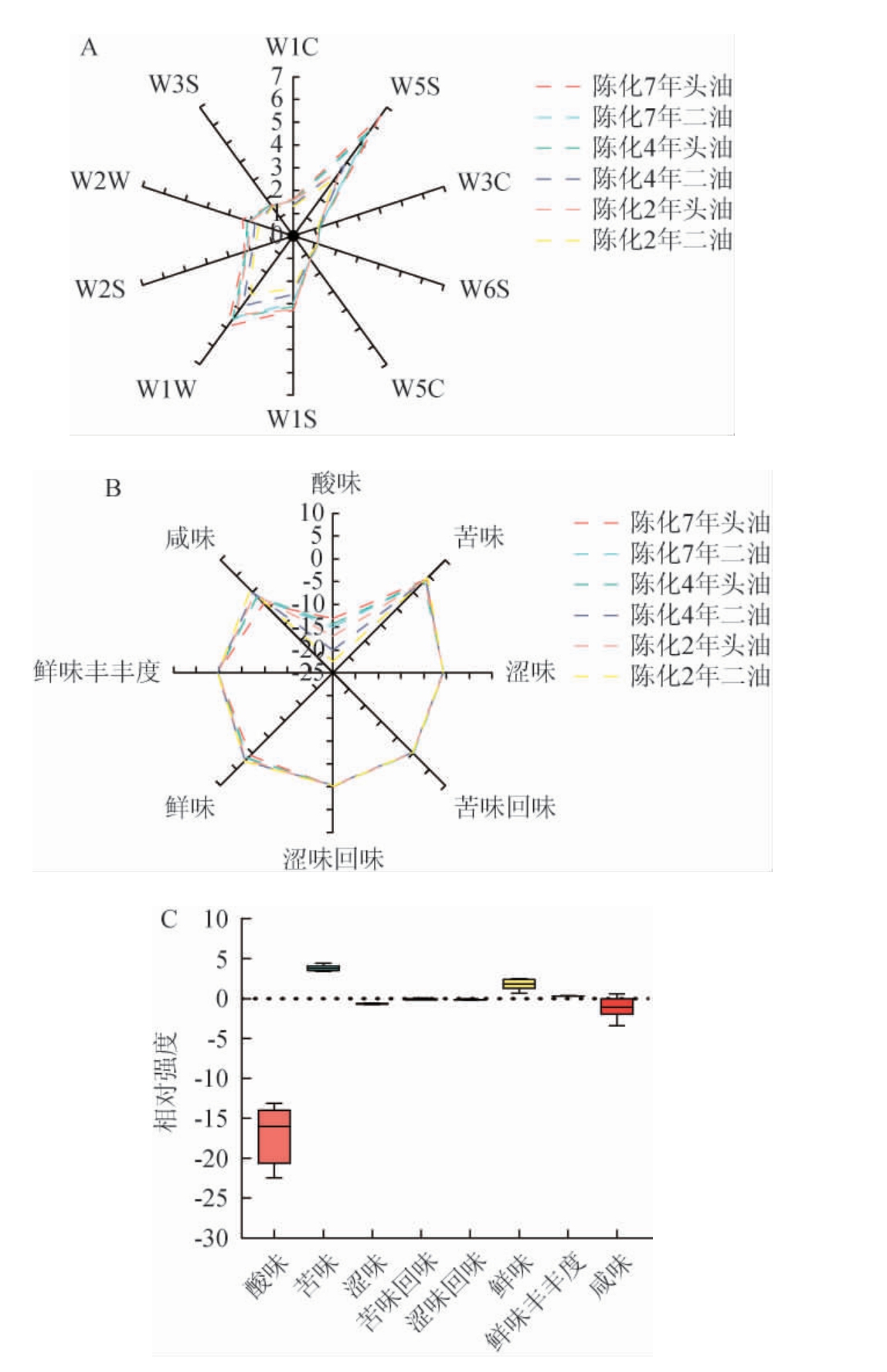

与感官分析相比,电子鼻分析更准确、更客观,效率更高。不同陈化时间酱油头油、二油样品的电子鼻传感器响应雷达图见图7(A)。由图7(A)可知,W5S、W1W、W1S传感器对于不同6种酱油的响应差异较大,且响应值偏高,说明酱油中氮氧化物、含硫化合物、烷类含量最高,是酱油中最突出的成分;W3C、W5C、W6S传感器的响应值普遍偏低,且6种酱油差异不明显,说明传感器对酱油中的氨、烯烃以及氢化物最不敏感,对酱油的香气成分贡献最低。其中陈化7年的头油的响应值最高,随着陈化时间的延长,会提高酱油中的风味物质,酱油的风味更充足。这主要是因为陈化时间长,有更多的呈味物质分解出来。

图7 不同陈化时间酱油头油和二油电子鼻(A)、电子舌(B)雷达图及电子舌各滋味指标相对强度箱形图(C)

Fig.7 Radar charts of electronic nose (A), electronic tongue (B) and box chart of each taste index relative strength of electronic tongue (C) of the "Tou-you" and the "Er-you" of soy sauce with different aging time

为了使滋味差异的结果更为客观、准确,采用了电子舌对酱油滋味的酸、苦、咸、鲜、丰富度进行了测定结果见图7(B)。由图7(B)可知,随着陈化时间的延长,其酸味值、涩味、苦味回味以及鲜味丰富度逐渐增高,而鲜味与咸味随着陈化时间的延长呈现递减的趋势。酸味的增加可能是由于陈化过程中产生了大量的有机酸使酸度提升,可能在陈化过程中产生了大量的亮氨酸、苯丙氨酸、酪氨酸等苦味氨基酸以及少量的甜味氨基酸,苦味掩盖了甜味。这6种酱油在鲜味、咸味和酸味上存在明显的差异,陈化2年二油鲜味以及酸度最高,陈化7年头油滋味最好。由图7(C)可知,6种酱油在酸味、鲜味和咸味上差异较大,极差值分别达到了9.37、1.82和4.03,这三个滋味指标差异最明显,而涩味、涩味回味、苦味回味、鲜味丰富度的极差值最小,都在0.1~0.3之间,而且这几个滋味值接近0,所以不具有代表性。

在长时间的大豆发酵过程中,大豆蛋白被蛋白水解酶降解,形成游离氨基酸(free fatty acids,FAAs)。研究表明,发酵状态下的FAAs显著增加。酱油的滋味差别取决于各种呈味氨基酸,酱油风味受呈味氨基酸含量的影响。在这方面,FAAs可以根据它们的感官属性进行分类,它们是鲜味FAAs(天冬氨酸、谷氨酸)、甜味FAAs(丙氨酸、甘氨酸、丝氨酸、苏氨酸)、苦味FAAs(精氨酸、组氨酸、异亮氨酸、亮氨酸、蛋氨酸、苯丙氨酸、色氨酸、酪氨酸、缬氨酸)和无味的FAAs,此外有些苦味氨基酸也有微甜的味道。其中谷氨酸的含量最高,谷氨酸是酱油独特风味的关键,酱油中大约60%的谷氨酸是通过谷氨酰胺酶水解反应产生的,提高谷氨酰胺酶的活性,促进谷氨酰胺水解成谷氨酸,可以用来提高酱油的鲜味[39]。6种酱油的呈味氨基酸均远高于不呈味氨基酸,但是苦味氨基酸含量偏高于鲜味和甜味,虽然鲜味氨基酸的含量是优质酱油的主要评价指标,但苦味氨基酸可以丰富酱油的风味,有助于提高酱油的质量。头油的呈味氨基酸含量高于二油,这也是二油风味较劣于头油的原因[40]。6种酱油均检测出18种氨基酸,JIANG X等[19]在所有样品中共检测出16种氨基酸,最高值达到6.136 g/100 mL,除陈化2年二油,其他5种酱油均高于6.136 g/100 mL。同样地,GAO X等[41]在酱油发酵过程中用低强度超声波处理酱油后,总游离氨基酸含量达到4.211 g/100 mL,除了陈化2年二油,其他5种酱油中氨基酸含量均远高于超声处理后的酱油。

陈化7年头油和二油、陈化4年头油和二油以及陈化2年头油和二油样品总游离氨基酸含量依次为10.40 mg/100 mL、10.30mg/100mL,7.49mg/100mL、6.16mg/100mL,6.80g/100mL、2.82 g/100 mL,陈化时间对游离氨基酸含量的影响显著,其中陈化7年头油总氨基酸含量均显著高于陈化4年和陈化2年头油,陈化7年头油含量约是约是陈化4年头油的1.38倍,是陈化2年头油的1.5倍,可能由于酱油提取后仍然含有蛋白酶和淀粉酶等水解的物质,随着陈化时间的延长,蛋白不断的水解,导致总游离氨基酸不断释放。酱油发酵过程中存在的大部分蛋白水解酶是由曲霉在固态发酵阶段产生的,由于其可重复使用的性质,在固体发酵阶段产生的酶将继续与其底物(蛋白质)结合以释放其产物(游离氨基酸)[42]。

本研究分析了6种高盐稀态发酵酱油的品质差异,延长酱油的陈化时间,在一定程度上提高了氨基酸态氮、可溶性无盐固形物和总酸含量,对其他理化指标无负面作用。另一方面提高了游离氨基酸的含量,尤其是呈味氨基酸的含量,改善了酱油的口感,从而整体上提高了酱油的品质。头油和二油的品质差异明显,头油的滋味和风味优于二油,二油的氨基酸态氮、总酸、游离氨基酸等小分子物质含量较低,品质较差,价格相对便宜,在调配时可以选择不同比例的头油和二油混合,从而在提高二油的利用率的同时,为高品质酱油的调配提供数据基础。本实验虽然探究了陈化时间对头油和二油的品质差异,但是自然陈化所需时间较长,浪费较多的时间成本,后续研究需找到合适的方法在较短时间内促进酱油的陈化,对提高酱油的品质具有较高的实用价值。

[1]DEVANTHI P V P,GKATZIONIS K.Soy sauce fermentation:Microorganisms, aroma formation, and process modification[J].Food Res Int,2019,120:364-374.

[2]LIU B, CAO Z, QIN L, et al.Investigation of the synthesis of biogenic amines and quality during high-salt liquid-state soy sauce fermentation[J].LWT-Food Sci Technol,2020,133:109835.

[3]路怀金,刘通讯,赵谋明,等.2株米曲霉的特色酶系对酱油理化指标及品质的影响[J].中国食品学报,2021,21(5):230-237.

[4]王涛.功能乳酸菌的筛选及其在低盐固态酱油发酵中的应用[D].无锡:江南大学,2023.

[5]王涛,胡光耀,方芳.足球菌协同发酵对低盐固态酱油风味与品质的影响[J].食品与发酵工业,2023,49(15):77-84.

[6]WANG X, MENG Q, SONG H.Characterization of odor-active compounds in high-salt liquid-state soy sauce after cooking[J].Food Chem,2022,373:131460.

[7]张颖超.酱油酿造功能微生物分离及强化发酵对酱油品质的影响[D].济南:齐鲁工业大学,2023.

[8]于航.高场强超声波在风味合成与酱油催陈中的研究进展[J].香料香精化妆品,2023(6):46-48.

[9]钟碧疆,余阳,沈建东.陈酿时间对日晒夜露法酿造酱油品质的影响[J].食品科技,2024,49(3):286-292.

[10]张薷月.超声波对酱油的催陈作用及其吡嗪类化合物加速合成机理研究[D].无锡:江南大学,2022.

[11]刘雅静,李萍,于子越,等.微波陈化黄酒的工艺优化及其风味物质分析[J].中国酿造,2022,41(9):199-203.

[12]陈曦,黄道梅,林茂,等.60Co-γ辐照处理对蓝莓果醋陈化的影响[J].中国调味品,2020,45(4):64-68.

[13]国家卫生和计划生育委员会.GB 5009.235—2016 食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[14]国家卫生和计划生育委员会.GB 5009.7—2016 食品中还原糖的测定[S].北京:中国标准出版社,2016.

[15]国家质量技术监督局.GB/T 18186—2000 酿造酱油[S].北京:中国标准出版社,2000.

[16]国家卫生健康委员会,国家市场监督管理总局.GB 12456—2021 食品中总酸的测定[S].北京:中国标准出版社,2021.

[17]ZHAO G,DING L L,HADIATULLAH H,et al.Characterization of the typical fragrant compounds in traditional chinese-type soy sauce[J].Food Chem,2020,312:126054.

[18]李露芳,苏国万,张佳男,等.基于电子舌技术的酱油分析识别研究[J].中国食品学报,2020,20(9):265-274.

[19]JIANG X,ZHANG W,LI L,et al.Characteristics of microbial community,taste,aroma of high-salt liquid-state secondary fortified fermented soy sauce[J].LWT-Food Sci Technol,2023,182(6):114792.

[20]LIU X, QIAN M, SHEN Y, et al.An high-throughput sequencing approach to the preliminary analysis of bacterial communities associated with changes in amino acid nitrogen, organic acid and reducing sugar contents during soy sauce fermentation[J].Food Chem,2021,349:129131.

[21]LIU B,LI Y,CAO Z,et al.Effect of Tetragenococcus halophilus,Zygosaccharomyces rouxii,and Torulopsis versatilis addition sequence on soy sauce fermentation[J].Innov Food Sci Emerg Technol,2021,69:102662.

[22]牛丽丽,崔艳,闫志华,等.不同酿造工艺对黑豆酱油理化特性和感官品质的影响[J].食品研究与开发,2023,44(18):88-93.

[23]YU H, JIANG L, GAO F C, et al.High-intensity ultrasound promoted the maturation of high-salt liquid-state soy sauce:A mean of enhancing quality attributes and sensory properties[J].Food Chem, 2024, 438:138045.

[24]LIU M, FENG Y, ZHAO M, et al.Decoding the molecular basis for temperature control by metabolomics to improve the taste quality of soy sauce fermented in winter[J].Food Biosci,2023,54:102889.

[25]丁婷婷,赵悦,张梦丽,等.不同盐度对酱油发酵中酵母自溶及酱油风味的影响[J].中国调味品,2023,48(7):14-19.

[26]WANG S, ZHANG H, LIU X, et al.Relationship between chemical characteristics and sensory evaluation of Koikuchi soy sauce[J].Anal Lett,2018,51(14):2192-2204.

[27]蒋木培.减盐酱油发酵过程中微生物群落组成与风味物质成分分析研究[D].佛山:佛山科学技术学院,2022.

[28]CAO Z H,GREEN-JOHNSON J M,BUCKLEY N D,et al.Bioactivity of soy-based fermented foods: A review[J].Biotechnol Adv, 2019, 37(1):223-238.

[29]LÜLF R H, VOGEL R F, EHRMANN M A.Microbiota dynamics and volatile compounds in lupine based moromi fermented at different salt concentrations[J].Int J Food Microbiol,2021,354:109316.

[30]LIU H,YANG S,LIU J,et al.Effect of salt concentration on Chinese soy sauce fermentation and characteristics[J].Food Biosci,2023,53:102825.

[31]李桂娟,郑明静,李志朋,等.不同脱盐方式对酱油品质的影响[J].食品安全质量检测学报,2023,14(19):297-305.

[32]ZHOU X,GUO T,LU Y,et al.Effects of amino acid composition of yeast extract on the microbiota and aroma quality of fermented soy sauce[J].Food Chem,2022,393:133289.

[33]丁奇,马立利,郎爽,等.不同调味品中氨基酸态氮、总酸含量的分析及比较研究[J].分析仪器,2021(3):70-74.

[34]阮志强,董玺梅,蒋雪薇,等.高盐稀态酱油发酵优势真菌与风味物质相关性分析[J].食品科学,2022,43(10):172-179.

[35]XU D, LI C, ZHAO M, et al.Assessment on the improvement of soy sauce fermentation by Aspergillus oryzae hg76[J].Biocatal Agr Biotechnol,2013,2(4):344-351.

[36]MIYAGI A,SUZUKIB T,NABETANIC H,et al.Color control of Japanese soy sauce(shoyu)using membrane technology[J].Food Bioprod Process,2013,2(4):507-514.

[37]蒋孟如,刘昌树,王赛.酱油的感官特性及其提升技术研究进展[J].食品与发酵工业,2019,45(9):295-300.

[38]王涛,胡光耀,方芳.重要足球菌协同发酵对低盐固态酱油风味与品质的影响[J].食品与发酵工业,2023,49(15):77-84.

[39]ZHOU W,SUN-WATERHOUSE D,XIONG J,et al.Desired soy sauce characteristics and autolysis of Aspergillus oryzae induced by low temperature conditions during initial moromi fermentation[J].J Food Sci Technol,2019,56(6):2888-2898.

[40]YU Y,CHEN S,LIU Z,et al.Comparison of flavor profiles of cantonese soy sauces obtained at different fermentation stages[J].Process Biochem,2023,130:569-576.

[41]GAO X,ZHANG J,LIU E,et al.Enhancing the taste of raw soy sauce using low intensity ultrasound treatment during moromi fermentation[J].Food Chem,2019,298:124928.

[42]GOH K M,LAI O M,ABAS F,et al.Effects of sonication on the extraction of free-amino acids from moromi and application to the laboratory scale rapid fermentation of soy sauce[J].Food Chem,2017,215:200-208.