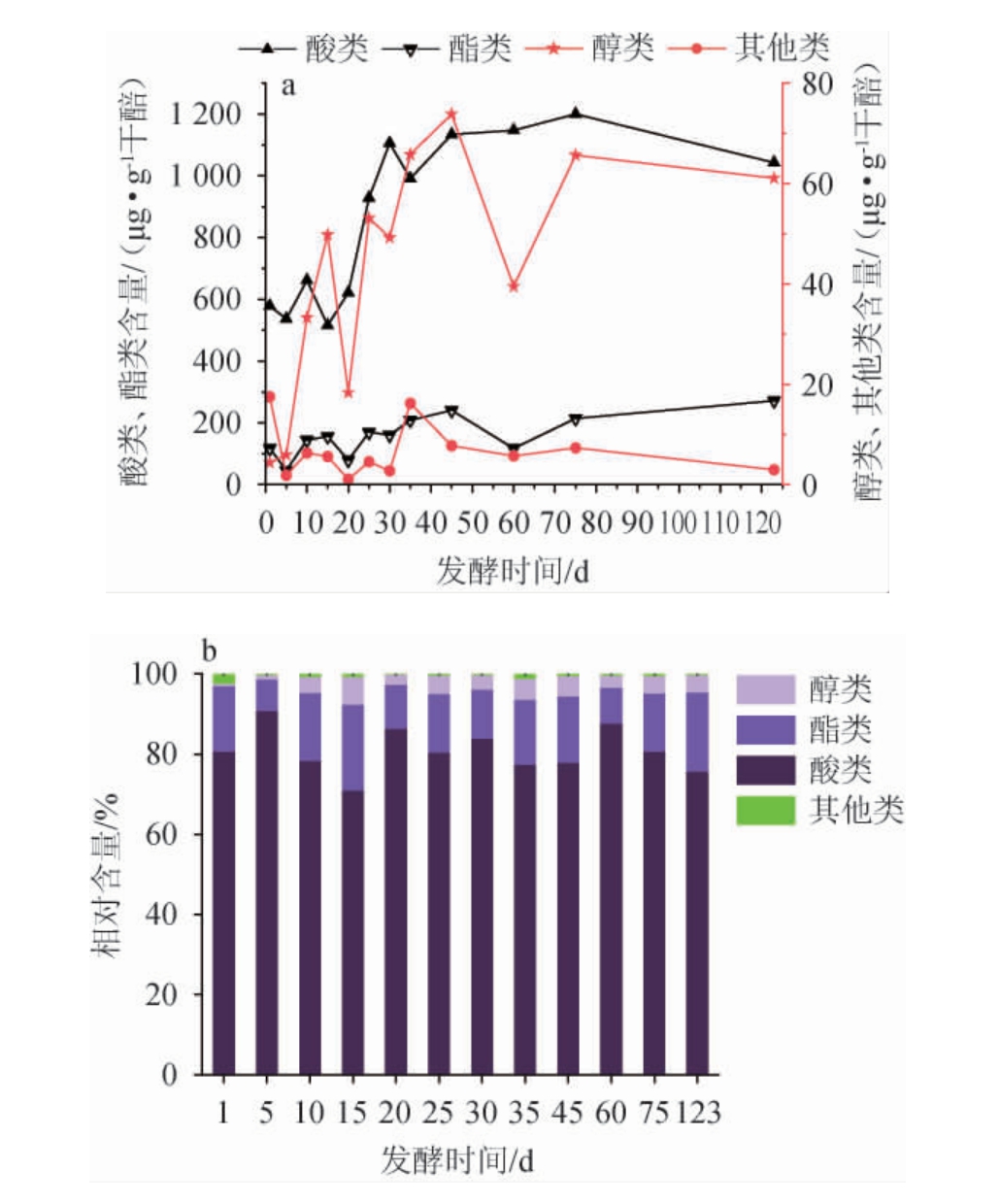

图1 上层酒醅发酵过程中醇类、酸类、酯类以及其他类化合物含量(a)与相对含量(b)的变化规律

Fig.1 Changes of contents (a) and relative contents (b) of alcohols,acids, esters and other compounds in fermented grains at the upper layer during the fermentation

Changes of volatile flavor substances in different layers of fermented grains in the mechanized production of strong-flavor Baijiu

中国白酒是世界六大蒸馏酒之一,主要由乙醇和水组 成,其中挥发性风味物质含量占比仅2%左右。中国白酒按照香型可分为12大香型,不同香型白酒的主体挥发性风味物质各不相同,浓香型白酒泥窖窖池中微生物在酒醅发酵过程代谢产生的呈香呈味物质是浓香型白酒窖香的基础[1-3],通过馏酒这一生产过程被带入原酒中,呈现以己酸乙酯为主要风味成分的香味特征[4-5],形成了浓香型白酒的典型风格[6]。在密闭的泥窖窖池环境中,浓香型白酒的生产以高粱、玉米、小麦等淀粉质为原料,中温大曲为糖化发酵剂,黄水为介质。发酵产生的黄水会在重力作用下逐渐聚集在窖池底部,经过三个月左右的发酵周期,底层酒醅长时间浸泡在黄水中,使得底层酒醅中挥发性风味物质与其他层次酒醅不同,从而形成了不同层次酒醅挥发性风味物质空间异质性[7]。

白酒发酵过程中不同层次酒醅对风味物质有一定影响,卫春会等[8]对浓香型白酒发酵结束时的不同层次酒醅进行解析发现,上层酒醅挥发性风味物质种类虽少,但对风格形成和品质贡献大,中层风味成分种类和总含量丰富,中下层酯类和酸类含量高。酒醅微生物群落与风味物质相关性的研究亦有报道,高江婧等[9]对窖池下层酒醅的发酵过程进行跟踪发现,窖泥为酒醅持续提供关键厌氧微生物,显著促进发酵后期有机酸合成;YAN S B等[10]对发酵窖池窖泥酵母菌群落和酒醅风味物质进解析发现,不同空间位置的酵母群落组成存在显著差异,且窖泥酵母群落与酒醅中相关的挥发性化合物之间存在显著的相关性。目前,机械化酿造五粮浓香型白酒发酵过程中不同层次酒醅挥发性风味物质变化规律的研究报道较少。然而随着现代科技的飞速跃进,白酒酿造行业正逐步向机械化、自动化方向发展,这一革命性的变化,不仅能促进生产效率的飙升,也可为白酒酒醅风味物质的研究提供了新的视角和可能[11-12]。

本研究采用顶空固相微萃取结合气相色谱-质谱联用(headspace solid-phase microextraction-gas chromatographymass spectrometry,HS-SPME-GC-MS)仪检测样品中微量挥发性风味物质成分,对浓香型白酒机械化生产过程中不同层次(上层、中层和下层)酒醅的挥发性风味物质组成和含量的变化规律进行对比分析,并通过主成分分析(principal component analysis,PCA)探究三个层次酒醅不同发酵时期的特征酯类化合物,以期通过解析浓香型白酒发酵过程中不同层次酒醅挥发性风味物质的变化规律,为分层蒸馏工艺提供数据支持,为浓香型白酒智能化酿造的发展奠定理论基础。

1.1.1 原料

酒醅:在川南某浓香型白酒酒厂机械化酿造车间,选取正常生产班组的1口老窖池作为研究对象,窖龄为8年。在不影响窖池厌氧发酵的基础上,从入窖第1天开始,将窖池中酒醅分为上层、中层和下层,以5点取样法进行酒醅取样,各点取样(8 cm×8 cm×8 cm),取样后放入无菌自封袋,快速混匀,保藏于-80 ℃冰箱备用。本轮次酒醅发酵时间为4个月。在发酵过程中,取发酵第1、5、10、15、20、25、30、35、45、60、75、123天样品,共取酒醅样品36个。

1.1.2 化学试剂

2-辛醇、甲醇(均为色谱纯):美国Sigma-Aldrich公司;氯化钠(分析纯):国药集团化学试剂有限公司。

8890-5977B型气相色谱-质谱(GC-MS)联用仪:美国Agilent公司;945/940型离子色谱仪:Metrohm(瑞士万通)有限公司。

1.3.1 酒醅中挥发性风味物质分析

酒醅中挥发性风味物质采用HS-SPME-GC-MS测定[13]。

HS-SPME条件:取2.0 g酒醅样品置于20 mL样品瓶中,加盖密封后,挥发性风味物质在45 ℃下恒温水浴20 min,然后在45 ℃下萃取40 min,最后在250 ℃下解吸5 min。

GC条件:DB-5MS毛细管色谱柱(30 m×0.32 mm×0.25 μm);载气为高纯氦气(He)(纯度≥99.999%);流速为1.0 mL/min,进样口温度250 ℃;升温程序为起始温度40 ℃,维持5 min后,再以5 ℃/min的速率升至150 ℃,然后以10 ℃/min速率升至280 ℃,最后维持3 min。

MS条件:电子电离(electronic ionization,EI)源,电子能量为70 eV,离子源温度为200 ℃,接口温度为250 ℃,扫描方式为全扫描,质量扫描范围33~500 amu。

定性、定量分析:质谱图图谱测定结果与美国国家标准与技术研究院(national institute of standards and technology,NIST)谱库进行比对和匹配,结合保留指数(retention index,RI)确定化合物的分子质量和结构式,进行定性分析。通过峰面积归一化法进行定量分析。

1.3.2 主成分分析

选取在整个发酵过程中检出率>65%的酯类化合物,利用碎石图(Scree Plot)验证所选取化合物变量是否符合主成分分析要求。基于主成分分析的变量的协方差矩阵,在满足主成分数据累计方差贡献率>80%的前提下进行下一步分析[14]。通过主成分载荷和得分双示图解析发酵过程不同时间段的特征变量。

1.3.3 数据处理

本研究采用Excel2019软件处理数据,使用Origin 2021软件绘图。

上层酒醅共检出76种挥发性风味化合物,包括41种酯类、8种醇类、7种酸类和21种其他类风味化合物(9种醛酮类、2种酚类、5种苯类、3种烯类和2种呋喃类)。上层酒醅中酸类、酯类、醇类和其他类风味化合物变化见图1。

图1 上层酒醅发酵过程中醇类、酸类、酯类以及其他类化合物含量(a)与相对含量(b)的变化规律

Fig.1 Changes of contents (a) and relative contents (b) of alcohols,acids, esters and other compounds in fermented grains at the upper layer during the fermentation

由图1a可知,当发酵时间为0~45 d时,上层酒醅酯类含量呈逐渐增加趋势,由117.54 μg/g上升至240.82 μg/g;当发酵时间为45 d时,酯类物质含量最高(240.82 μg/g);当发酵时间为45~60 d时,有所下降,之后又有所增加并趋于平稳。当发酵时间为0~45 d时,酸类和醇类物质含量变化波动幅度较大,整体均呈上升趋势。其中,发酵时间为15~20 d时,醇类物质含量呈大幅下降趋势,可能是机械化酿造排气过程中有少量氧气进入窖池,使醇类被微生物转变成酸类物质;当发酵时间为45 d时,醇类和酸类物质含量最高(73.84 μg/g、1 134.18 μg/g);当发酵时间为45~123 d时,醇类物质含量先下降(从73.84 μg/g 降至39.52 μg/g),后上升至65.65 μg/g,之后趋于稳定;而酸类物质整体呈缓降趋势,从1 134.18 μg/g下降至1 042.67 μg/g。当发酵时间为0~35 d时,其他类物质含量整体变化不大,继续增加发酵时间,其含量呈缓慢下降趋势,含量从16.23 μg/g减小至2.99 μg/g。酸类物质含量由发酵起始的579.03 μg/g干醅增加至发酵结束时的1 042.67 μg/g,提高近2倍;酯类物质含量由发酵开始的117.54 μg/g增加至发酵结束时的271.52 μg/g,提高2倍;醇类物质含量由发酵开始的4.38 μg/g干醅增长至发酵结束时的61.07 μg/g,提高近14倍;其他物质含量由发酵开始的17.51 μg/g干醅下降至发酵结束时的2.99 μg/g,降低5倍。因此,发酵后期是酒醅中酯类物质生成的重要时期,此时酸类物质和醇类物质进行酯化反应,产生大量的酯类物质。发酵的不同阶段,微生物对各类挥发性风味化合物的生成和消耗有显著影响,表现为酯类、酸类及醇类含量的波动和逐步累积,反映了发酵过程中的生化反应和成熟度变化[15]。

由图1b可知,除发酵第1天外,发酵过程中其他时间节点上层酒醅中酯类、酸类和醇类物质的含量占总挥发性风味物质含量的99%以上。挥发性风味物质在发酵过程中,酸类物质相对含量呈现多次先升后降的变化趋势,酯类物质相对含量与之相反,醇类和其他类挥发性风味物质相对含量变化不大。酸类、酯类、醇类及其他类挥发性风味物质从发酵开始到发酵结束相对含量范围分别为75.65%~80.59%、16.36%~19.70%、0.61%~4.43%、0.22%~2.44%,酒醅中挥发性风味物质以酸类为主、酯类为辅,可能是因为产酸微生物在发酵过程中醋酸菌、丁酸菌等细菌持续活跃,产生大量酸类物质,而酯类物质的生成受到乙醇浓度、酸度升高限制影响了两者的相对含量。随着发酵的进行,微生物代谢产生酯化酶,催化醇类和酸类化合物合成酯类化合物,进而酸类化合物的相对含量减少,酯类物质不断累积[16]。而醋酸菌等产酸微生物在环境适宜条件下持续产酸,酸类物质相对含量随之增多,直至发酵后期,产酸微生物逐渐衰亡,酸类物质相对含量降低,而在整个发酵过程中醇类物质相对含量在生成和消耗中维持动态平衡[17]。

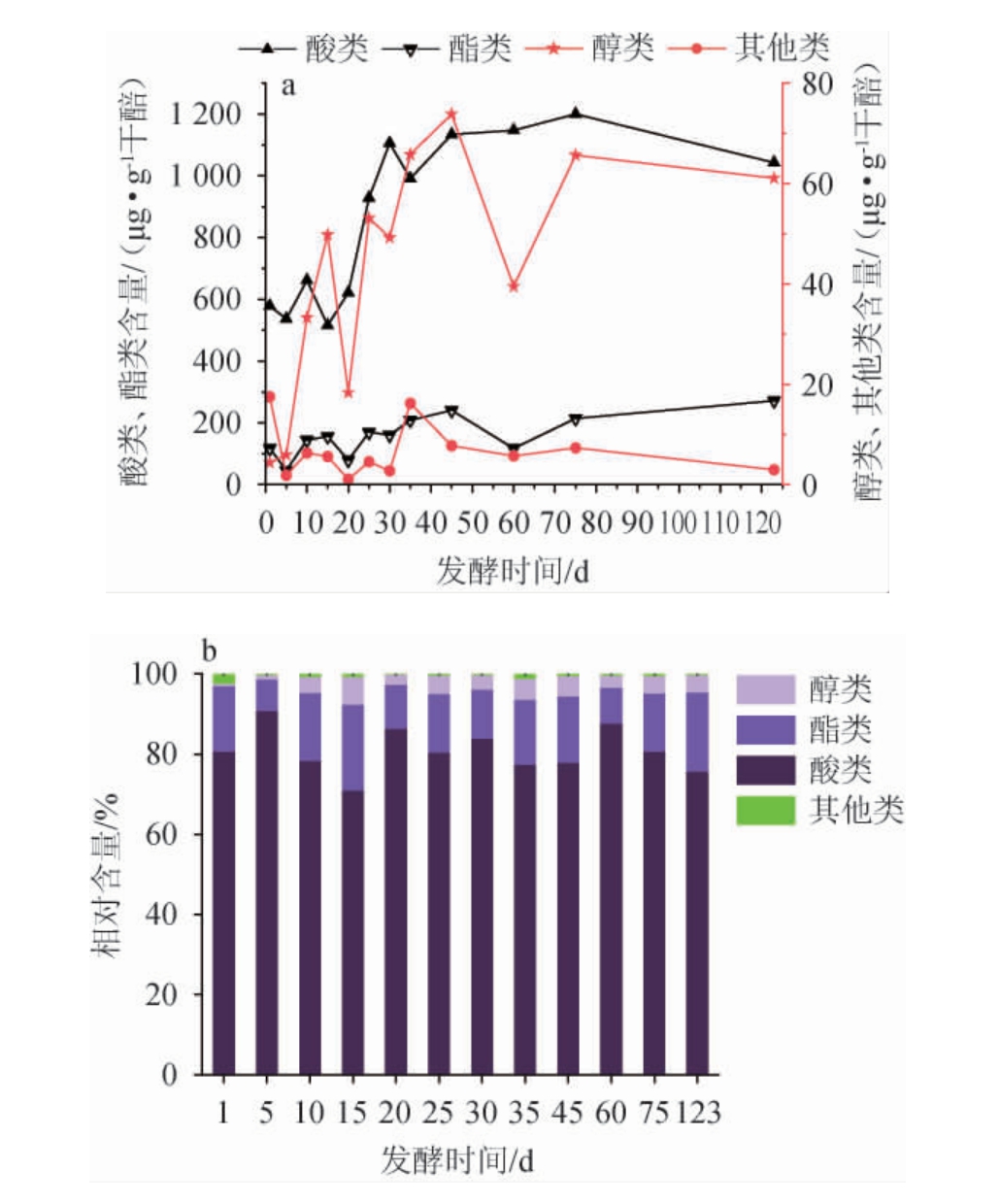

中层酒醅共检出61种挥发性风味化合物,包括38种酯类、5种醇类、7种酸类和11种其他类风味化合物(包括4种醛酮类、2种酚类、2种苯类、2种呋喃类和1种酐类)。中层酒醅中酸类、酯类、醇类和其他类风味化合物变化见图2。

图2 中层酒醅发酵过程中醇类、酸类、酯类和其他类化合物含量(a)与相对含量(b)的变化规律

Fig.2 Changes of contents (a) and relative contents (b) of alcohols,acids, esters and other compounds in fermented grains at the middle layer during the fermentation

由图2a可知,中层酒醅在整个发酵过程酸类、酯类和醇类含量变化趋势相似,尤其是酯类和醇类的含量变化呈现极高的相似性。当发酵时间为0~45 d时,酸类物质含量整体呈上升趋势;发酵时间为45 d时,达到最大值(1 850.05 μg/g),之后酸类物质含量先呈下降趋势之后又有所回升。当发酵时间为0~20 d时,酯类和醇类物质均呈先升高后下降的趋势,当发酵时间分别为10 d、15 d时,其分别达到最大值,分别为1 065.02 μg/g、182.91 μg/g;当发酵时间为20~45 d时,酯类和醇类物质整体呈上升趋势;当发酵时间>45 d,醇类物质先下降后上升再下降,而酯类物质先下降后上升。当发酵时间为0~75 d时,其他类物质含量较稳定;继续增加发酵时间,其含量有所上升。酸类物质含量由发酵开始的849.92 μg/g增加到发酵结束时的1 456.89 μg/g,提高了2倍;酯类物质含量由发酵开始的194.96 μg/g增加到发酵结束时的1 094.41 μg/g,提高了5倍;醇类物质含量由发酵开始的7.31 μg/g增加到发酵结束时的115.49 μg/g,提高了15倍;其他挥发性化合物含量由发酵开始的17.71 μg/g增加到发酵结束时的46.30 μg/g,提高了2倍。

由图2b可知,发酵过程中中层酒醅中酯类、酸类和醇类物质的含量占总挥发性风味物质含量的99%以上。发酵过程中,中层酒醅的酸类和酯类挥发性风味物质相对含量变化整体呈现上下波动的趋势,酯类物质相对含量的变化趋势与酸类相反。发酵前期(0~45 d)中层酒醅的酸类和酯类相对含量的变化趋势与上层酒醅相反;在发酵中后期(45~123 d)时变化基本相同。整个发酵过程中,酸类、酯类、醇类及其他类挥发性风味物质从发酵开始到发酵结束相对含量范围分别为53.69%~79.44%、18.22%~40.34%、0.68%~4.26%、1.66%~1.71%。与上层酒醅相比,中层酒醅酯类物质整体相对含量较高,酸类物质整体相对含量明显较低。综合来看,中层酒醅中的醇类、酸类、酯类和其他挥发性物质含量较上层酒醅整体提高。这可能由于在浓香型白酒的机械化生产中,上层酒醅与窖池侧边的窖泥接触较少,同时发酵窖池采用不锈钢盖封窖,整体上导致发酵过程中上层酒醅与窖泥接触较少。窖泥中的厌氧微生物(己酸菌、梭菌等)在厌氧条件下能利用乳酸等短链有机酸合成长链有机酸(如己酸、丁酸等),这些长链有机酸是浓香型白酒主要呈香味物质的前体物质[18]。由于上层酒醅与窖泥接触较少,从而导致上层酒醅的有机酸相对含量高于中层,而酯类相对含量低于中层[19]。

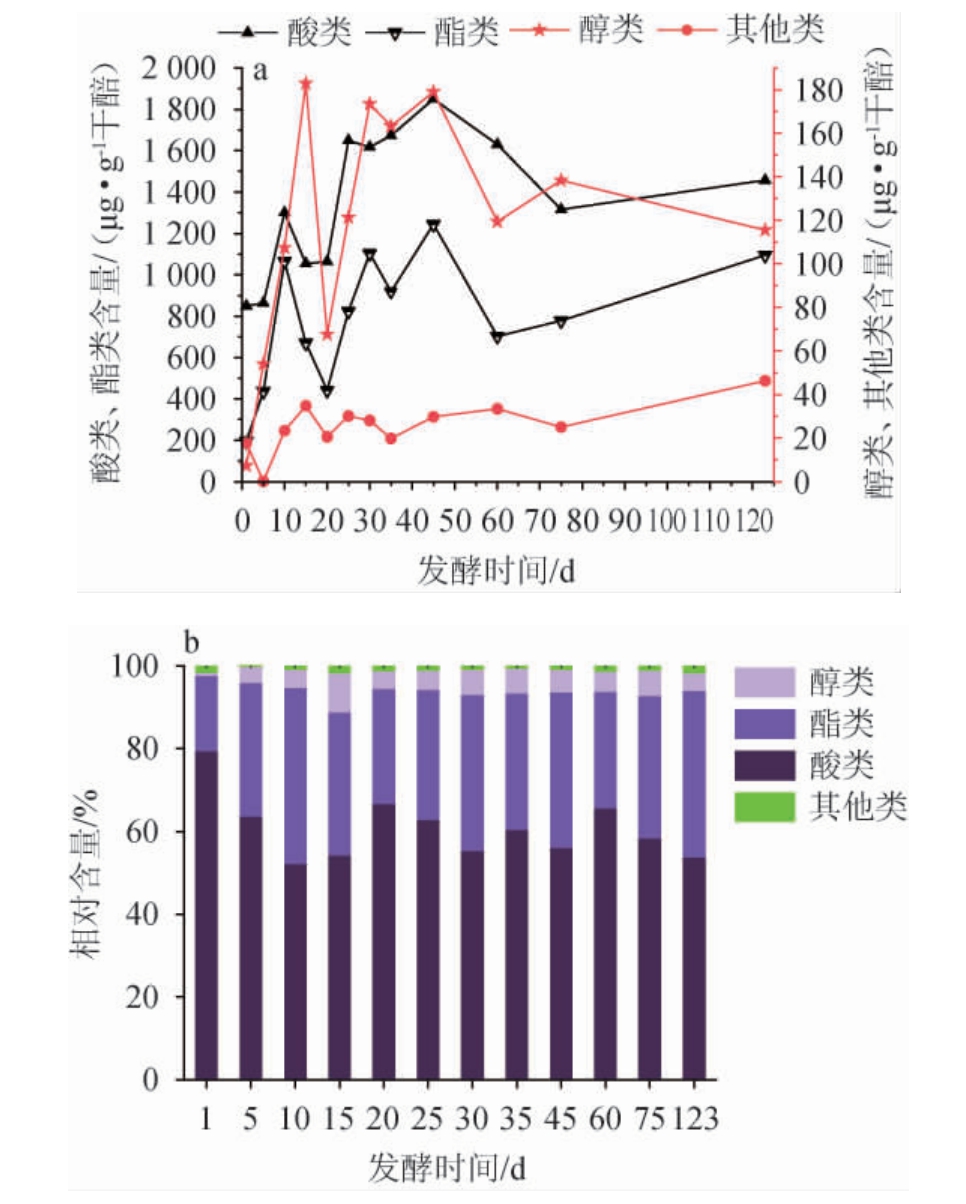

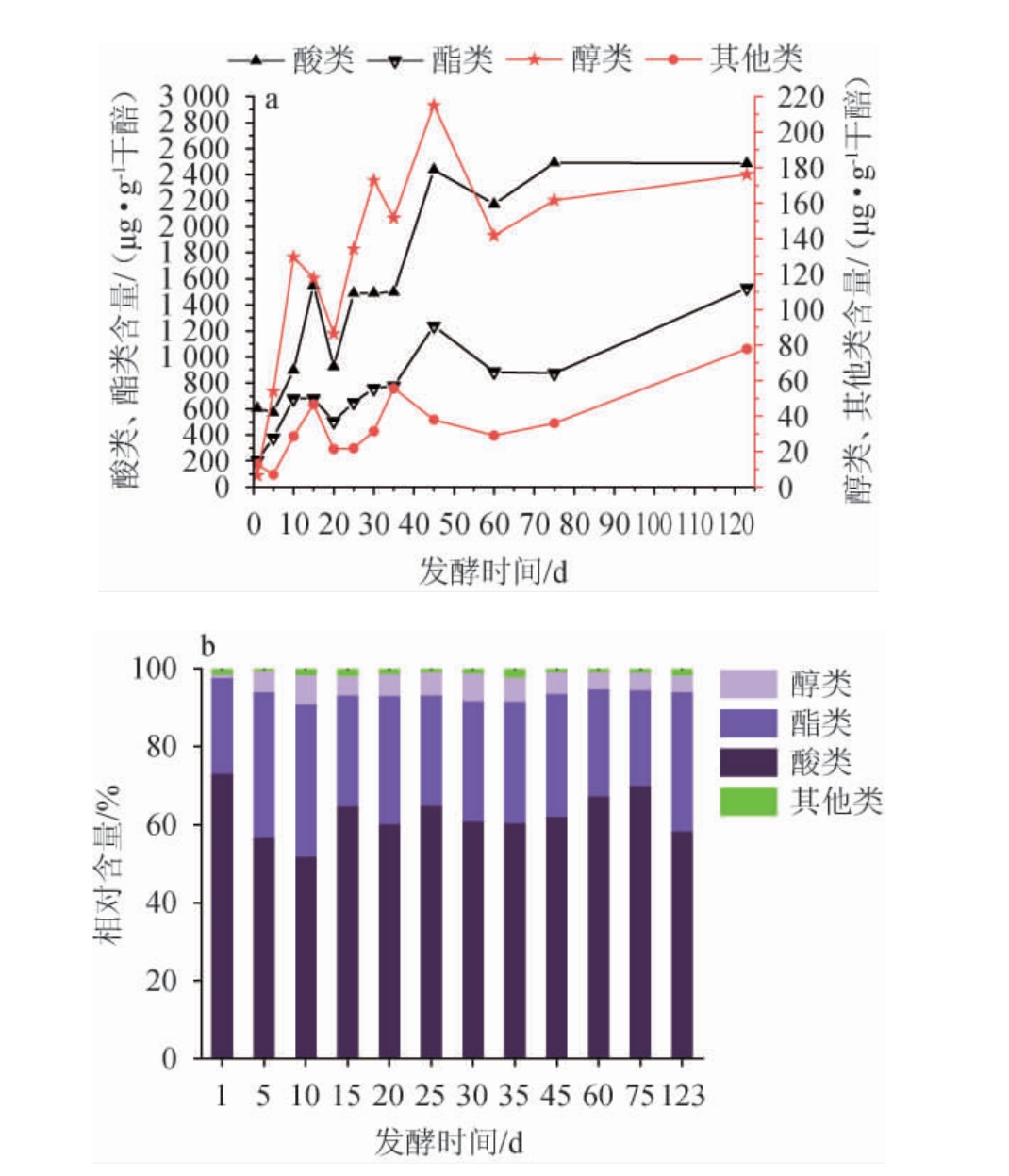

下层酒醅共检出65种挥发性风味化合物,包括37种酯类、5种醇类、7种酸类和16种其他类风味化合物(包括5种醛酮类、2种酚类、3种苯类、2种烯类、1种呋喃类、2种酐类和1种戊环类)。下层酒醅中酸类、酯类、醇类和其他类风味化合物变化见图3。

图3 下层酒醅发酵过程中醇类、酸类、酯类和其他化合物含量(a)与相对含量(b)的变化规律

Fig.3 Changes of contents (a) and relative contents (b) of alcohols,acids, esters and other compounds in fermented grains at the lower layer during the fermentation

由图3a可知,下层酒醅在整个发酵阶段,其酸类、酯类、醇类和其他类挥发性风味物质的含量变化较为相似。当发酵时间为0~60 d时,这4类物质含量呈波动上升后下降的趋势;酸类、酯类、醇类物质含量在发酵45 d时,其含量均达最高值,分别为2 437.78 μg/g、1 238.22 μg/g、215.05 μg/g,而其他类物质在发酵35 d时达到最高值(55.64 μg/g);发酵时间>45 d,其含量均有所上升。酸类物质含量由发酵开始的604.16 μg/g增加到发酵结束时的2 486.55 μg/g干醅,提高了4倍;酯类物质含量由发酵开始的204.11 μg/g增加到发酵结束时的1 529.14 μg/g,提高了7倍;醇类物质含量由发酵开始的6.44 μg/g增加到发酵结束时的176.09 μg/g,增长了27倍;其他化合物含量由发酵开始的12.91 μg/g增加到发酵结束时的77.89 μg/g,提高了6倍。

由图3b可知,与上层和中层类似,发酵过程中下层酒醅中酯类、酸类和醇类物质的含量占总挥发性风味物质含量的99%以上。发酵第0~15天,下层酒醅酸类挥发性风味物质相对含量变化趋势同中层酒醅变化趋势具有高度相似性,呈先下降后升高的趋势。发酵15~45 d,酸类物质相对含量变化较平稳,在发酵后期(45~123 d)呈现先增后降的趋势。酯类物质相对含量变化趋势与酸类相反。相较上层酒醅,下层酒醅中酸类、酯类、醇类物质相对含量与中层酒醅整体相差不大。在整个发酵过程中,酸类、酯类、醇类及其他类挥发性风味物质从发酵开始到发酵结束相对含量范围分别为58.24%~73.00%、24.66%~35.81%、0.78%~4.12%、1.56%~1.82%。综合来看,下层酒醅中的醇类、酸类、酯类、其他化合物含量相较于上中层酒醅均有明显增加,可能是由于发酵过程中下层酒醅长时间浸泡在黄水中,并且下层酒醅有五面都紧靠窖泥(下层四边窖壁泥和窖底泥),窖泥微生物产生了较多的呈香物质及其前体物质[20-22]。

上述结果表明,在机械化生产模式下,浓香型白酒发酵窖池内部不同层次的酒醅挥发性风味物质含量具有明显的时空异质性,这可能是由于酒醅发酵过程中理化环境的层次性差异,塑造了酒醅中微生物所栖息的微生态空间不同,最终导致了代谢产物在酒醅中积累量的显著不同[23-24]。因此发酵前期(0~45 d),酸类和酯类物质含量变化随酒醅层次(中层>下层>上层)变化;醇类物质在中、下层酒醅中含量差异不大,上层含量最少。在发酵后期(45~123d),酸类、酯类和醇类物质含量变化随酒醅层次(下层>中层>上层)变化。而在整个发酵阶段各层酒醅的其他类物质含量从上层到下层,含量依次增加。通过比较不同层次酒醅挥发性风味物质的相对含量可知,浓香型白酒机械化酿造过程中不同层次酒醅中各类挥发性风味物质相对含量变化趋势具有较强的相似性,且酸类和酯类物质相对含量较高,其变化有一定波动。醇类和其他物质相对含量较低,其变化不明显。由此可说明不同层次酒醅中微生物代谢规律具有一定的相似性。

对机械化生产浓香型白酒上层、中层、下层酒醅风味化合物成分组成进行维恩图分析[25],结果见图4。由图4可知,在整个发酵过程中,共检出81种挥发性风味成分,上层酒醅含有13种独有的风味成分,包括十三烷酸乙酯、乙酸戊酯、异戊醛、甲酸异戊酯、2-苯乙醇、乳酸乙酯等;中层酒醅仅含有丁酸异戊酯这一种独有的风味成分;下层酒醅含有乙酸苯乙酯、2-甲基戊酸酐和2,4,5-三甲基-1,3-二氧戊环,共3种独有的风味成分;有48种风味成分在三个层次均有检出,包括己酸乙酯、丁酸乙酯、乙酸乙酯、乙酸、己酸和糠醛等,这些化合物以酯类居多;上层酒醅挥发性风味物质种类最丰富,下层种类次之,中层最少。

图4 不同层次酒醅发酵过程中挥发性风味物质的维恩图

Fig.4 Venn diagram of volatile flavor substances in fermented grains at different layers during the fermentation

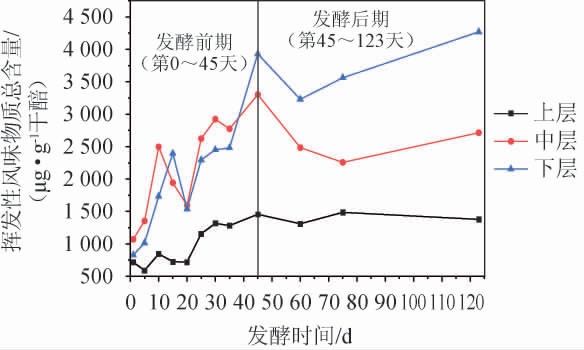

各层次酒醅发酵过程中挥发性风味物质的总含量见图5。由图5可知,在0~45 d时,3个层次酒醅的挥发性风味物质总含量变化趋于一致,均整体呈上升趋势;当发酵时间为45 d时,均达到最大值,上层、中层、下层酒醅分别为1 456.59 μg/g、3 302.68 μg/g、3 928.98 μg/g;当发酵时间>45 d时,上层酒醅挥发性风味物质含量趋于平稳,而中层、上层酒醅均呈先下降后上升的趋势,当发酵至123 d时,上层、中层、下层酒醅醅挥发性风味物质含量分别为1378.26μg/g、2 713.29 μg/g、4 269.67 μg/g。其原因可能是由于上层酒醅顶部接触机械钢盖,与窖泥接触面少,而随着窖池深度的增加,酒醅与窖泥之间的接触界面扩大,窖泥中的主体厌氧微生物能更容易转移至酒醅中,并且窖池下层溶氧率更低,厌氧环境更充分[26],可促进己酸菌、梭菌等细菌的活跃代谢,生成丰富的有机酸并进一步转化为相应的酯类化合物;前人的研究结果表明,底部窖泥的微生物菌种相对丰度更高,厌氧菌种更丰富[27];同时由于重力作用,黄水能将上中层窖泥产生的酸类物质带到下层,使下层有机酸富足,产生更多的酯类物质。

图5 不同层次酒醅发酵过程种挥发性风味物质总含量的变化

Fig.5 Changes of total contents of volatile flavor substances in fermented grains at different layers during the fermentation

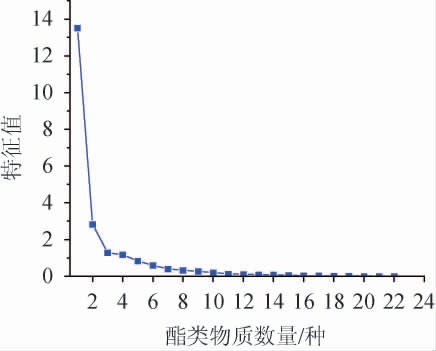

整个发酵过程共分为两个阶段,第一阶段发酵前期为0~45 d,第二阶段发酵后期为45~123 d,不同层次的酒醅酯类化合物含量变化具有较强的一致性。浓香型白酒的特色风味主要来自于其所含的酯类化合物[28],对其进行分析发现,其在发酵前期整体为快速上升趋势,发酵后期为平缓上升趋势。选取整个发酵过程中检出率>65%的22种酯类化合物(编号E1~E22),对其进行主成分分析[29-30]。

首先利用碎石图(Scree Plot)检验所取的22种酯类物质是否适合用于主成分分析,结果见图6。由图6可知,当选取酯类物质数量达到10个时,曲线已趋于平稳,说明选择22种酯类物质作为主成分分析的特征变量可行。

图6 代表性酯类物质变量碎石图

Fig.6 Lithotripsy map of representative esters

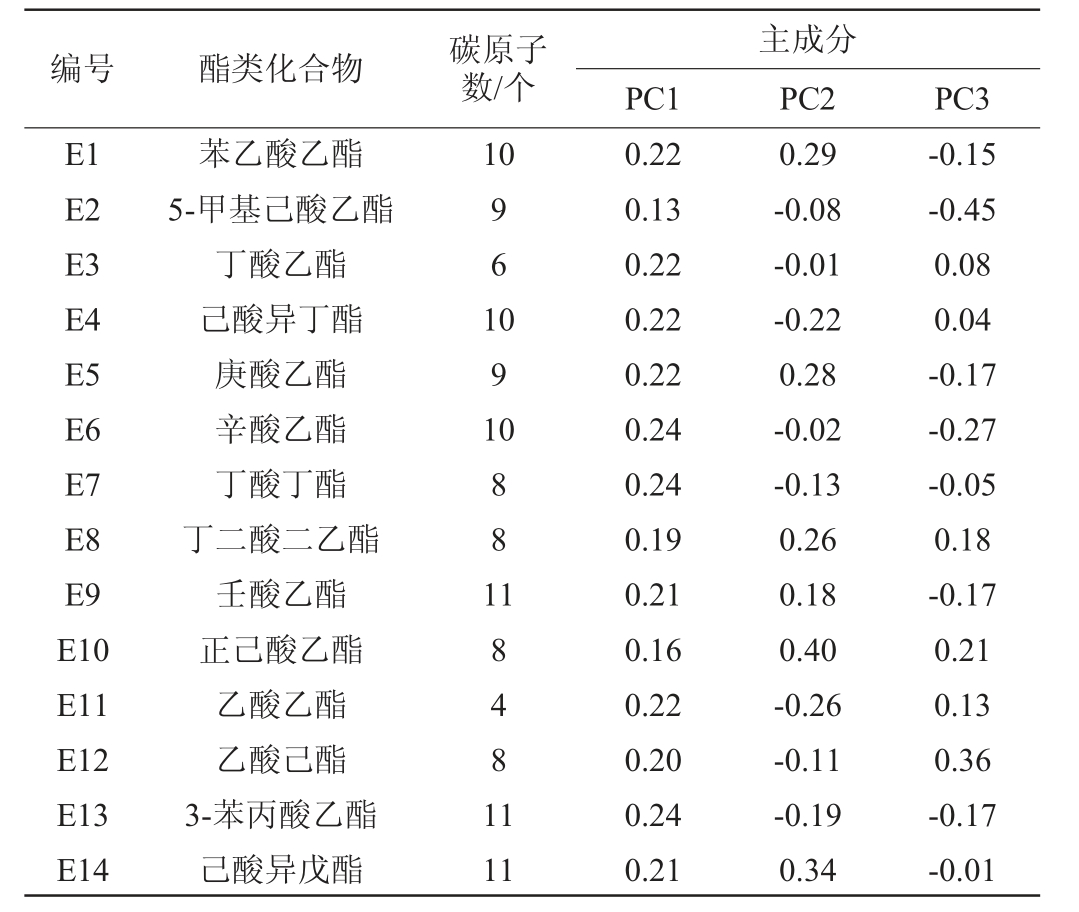

对选择的22种酯类物质进行主成分分析,原始数据被降为3个主成分(PC1、PC2、PC3),方差贡献率分别为61.40%、12.84%和5.83%,累计方差贡献率为80.07%,表明主成分代表原始数据特征,22种酯类物质的主成分协方差矩阵数据见表1。

表1 基于主成分分析的22种酯类物质的协方差矩阵

Table 1 Covariance matrix of 22 esters based on principal component analysis

编号 酯类化合物 碳原子数/个PC1主成分PC2 PC3 E1 E2 E3 E4 E5 E6 E7 E8 E9 E10 E11 E12 E13 E14苯乙酸乙酯5-甲基己酸乙酯丁酸乙酯己酸异丁酯庚酸乙酯辛酸乙酯丁酸丁酯丁二酸二乙酯壬酸乙酯正己酸乙酯乙酸乙酯乙酸己酯3-苯丙酸乙酯己酸异戊酯10 961 091 0881 18481 1 11 0.22 0.13 0.22 0.22 0.22 0.24 0.24 0.19 0.21 0.16 0.22 0.20 0.24 0.21 0.29-0.08-0.01-0.22 0.28-0.02-0.13 0.26 0.18 0.40-0.26-0.11-0.19 0.34-0.15-0.45 0.08 0.04-0.17-0.27-0.05 0.18-0.17 0.21 0.13 0.36-0.17-0.01

续表

注:短链脂肪酸酯(碳原子数<6 个),中链脂肪酸酯(碳原子数6~12 个)和长链脂肪酸酯(碳原子数>12 个)。

编号 酯类化合物 碳原子数/个PC1主成分PC2 PC3 E15 E16 E17 E18 E19 E20 E21 E22异己酸乙酯戊酸乙酯己酸戊酯己酸丙酯己酸丁酯棕榈酸乙酯己酸己酯L(-)-乳酸乙酯871 191 0 18 12 5 0.24 0.24 0.23 0.21 0.19 0.11 0.23 0.25-0.21-0.13-0.14-0.28 0.23 0.11 0.14-0.17 0.08 0.12 0.17-0.13-0.25 0.49 0.10-0.01

由表1可知,对于第一主成分(PC1)来说,22个酯类物质的载荷值相差不大,维持在0.2左右,其中L(-)-乳酸乙酯(E22)载荷值相对最高;在第二主成分(PC2)上,己酸乙酯(E10)表现出较高的载荷值,说明PC2与己酸乙酯相关性较强;5-甲基己酸乙酯(E2)和棕榈酸乙酯(E20)在第三主成分(PC3)上表现出了较高的载荷值,说明PC3与这两个变量相关性较强。通过考察不同层次酒醅中酯类挥发性物质的特征差异以及22个酯类物质变量的贡献度,获得22个变量的载荷和得分双示图,结果见图7。

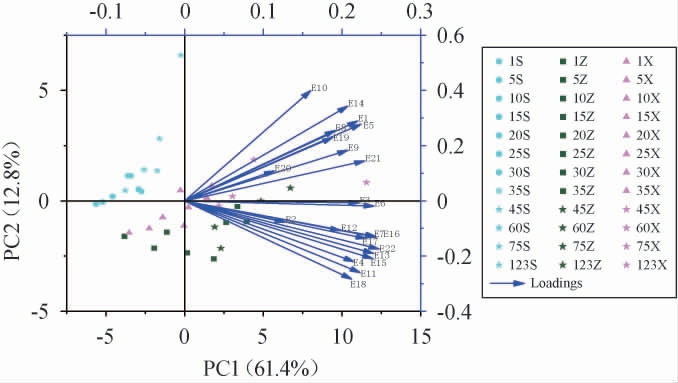

图7 不同层次酒醅中22种酯类物质主成分分析的载荷和得分图

Fig.7 Loading and scores plots of principal component analysis of 22 esters in fermented grains at different layers

1~45为发酵前期,35~123为发酵后期;从左至右依次为上层、中层、下层。

由图7可知,浓香型白酒机械化酿造生产发酵过程中,不同层次酒醅挥发性风味物质特征变化可以以发酵第45天为界限,将整个发酵过程分为两个发酵阶段。同时22种酯类物质在主成分PC1轴上分步具有高度统一性,均分布在PC1轴的正向区域;在主成分PC2轴上也可区分良好,正向区域除棕榈酸乙酯(E20)以外,均为中链脂肪酸酯或芳香族脂肪酸酯,负向区域均为中短链脂肪酸酯或芳香族脂肪酸酯。上层酒醅在发酵前期(0~45 d)与22种酯类物质均为无相关或较强的负相关,上层酒醅在发酵后期(45~123 d)的特征酯类化合物中,出现了浓香型白酒主体香味物质己酸乙酯(E10),其中上层发酵第123天出窖的酒醅与己酸乙酯(E10)表现出了较强的正相关关系,由此可以发现上层酒醅发酵后期为己酸乙酯积累的主要时期。中下层酒醅在发酵前期(0~45 d)的特征酯类化合物中,出现了表现为正相关性的四大酯中的丁酸乙酯(E3)、乙酸乙酯(E11)和L(-)-乳酸乙酯(E22),中下层在发酵后期(45~123 d)的酒醅与22种酯类物质均表现为正相关,其中中层在发酵第123天的出窖酒醅与己酸己酯(E21)、辛酸乙酯(E6)、四大酯之一的丁酸乙酯(E3)表现出了极强的正相关性,与其他19种酯类化合物(包括四大酯中的己酸乙酯和乙酸乙酯)均表现出了较强的正相关性,下层发酵在第123天的出窖酒醅与己酸己酯(E21)、辛酸乙酯(E6)、四大酯之一的L(-)-乳酸乙酯(E22)表现出了极强的正相关性,与其他19种酯类化合物(包括四大酯中的己酸乙酯和乙酸乙酯)均表现出了较强的正相关性。由此可以发现,浓香型白酒机械化酿造酒醅发酵后期为大多数酯类物质积累的主要时期,尤其是以己酸乙酯和辛酸乙酯为首,推测适当延长发酵时间对机械化生产浓香型白酒主体风味特征的突出有重要的正向作用[9]。

不同层次酒醅中挥发性风味物质以酸类、酯类和醇类为主,发酵结束时含量随发酵层次(下层>中层>上层)变化。发酵过程中,酸类物质相对含量总体下降,酯类物质相对含量上升,醇类化合物相对含量变化较小。整个发酵过程中检出率>65%的酯类化合物共22种。酯类物质主成分分析表明,发酵过程分为两个阶段:前期(0~45 d)和后期(45~123 d),确定了各层酒醅不同发酵阶段特征酯类化合物相关性,在发酵前期(0~45 d),中下层酒醅与丁酸乙酯、乙酸乙酯和L(-)-乳酸乙酯表现为正相关;在发酵后期(45~123 d),上层酒醅与己酸乙酯表现为正相关,中下层酒醅与22种酯类物质均表现为正相关。因此,机械化酿造过程酯类化合物主要在后期生成,延长发酵周期有助于增强浓香型白酒的主体风味[29]。本研究初步解析了浓香型白酒机械化酿造过程中酒醅挥发性风味物质的变化规律,并分析了酒醅在不同发酵时期特征酯类化合物的种类与含量,为浓香型白酒的风味研究提供了数据支持,并为智能化酿造技术的发展奠定了基础。

[1]LIU M K, TANG Y M, GUO X J, et al.Deep sequencing reveals high bacterial diversity and phylogenetic novelty in pit mud from Luzhou Laojiao cellars for Chinese strong-flavor Baijiu[J].Food Res Int,2017,102:68-76.

[2]焦凯瑞,邓波,宋萍,等.浓香型白酒生产中的功能微生物及其协同作用研究进展[J].南京师大学报(自然科学版),2024,47(4):68-76.

[3]程伟,吴丽华,徐亚磊,等.浓香型白酒酿造微生物研究进展[J].中国酿造,2014,33(3):1-4.

[4]徐勇,蒲秀鑫,郎召伟,等.泸型酒蒸馏过程中基酒挥发性物质变化分析[J].中国酿造,2019,38(1):25-29.

[5]李擎,马飞,张敏,等.河套浓香型白酒蒸馏过程酒中馏分及排酸前后酒醅中风味物质的变化规律研究[J].酿酒,2024,51(3):100-103.

[6]胡景辉,陈禹锜,薛新新,等.浓香型白酒发展概述[J].中国酿造,2022,41(6):24-30.

[7]余松柏,赵兴蓉,邵燕,等.浓香型白酒酒醅发酵过程中30种有机酸空间与时间的分布规律[J].食品与发酵工业,2024,50(14):297-307.

[8]卫春会,郑自强,李浩,等.浓香型白酒酒醅发酵过程中风味物质时空差异分析[J].食品与发酵工业,2022,48(5):240-246.

[9]高江婧,任聪,刘国英,等.浓香型白酒酒醅风味物质和微生物菌群结构随发酵时间的变化规律[J].食品与发酵工业,2019,45(20):1-6.

[10]YAN S B,YANG J,SHEN T T,et al.Yeast diversity in pit mud and related volatile compounds in fermented grains of Chinese strong-flavour liquor[J].AMB Express,2023,13(1):56.

[11]王玉.白酒机械化酿造技术设备应用进展与展望[J].云南化工,2019,46(8):39-41,44.

[12]唐丽云,朱孟江,王玉彬.传统白酒生产的现代化改造及新技术探究[J].中国食品工业,2022(5):124-127.

[13]苏永平,倪斌,杨阳,等.有机酸对酒醅中挥发性风味物质组成的影响研究[J].中国测试,2022,48(S1):102-107.

[14]JOLLIFFE I T,CADIMA J.Principal component analysis:A review and recent developments[J].Philos Trans A Math Phys Eng, 2016, 374(2065):20150202.

[15]肖冬光.白酒酿造过程中酯类物质形成机理探讨[J].酿酒科技,2022(9):17-24.

[16]罗小叶,邱树毅,王晓丹.微生物发酵产酯化酶在浓香型白酒品质提升中研究进展[J].中国酿造,2019,38(8):6-8.

[17]范光森,吴秋华,刘朋肖,等.脂肪酶在白酒酯类化合物合成中的作用研究进展[J].中国食品学报,2021,21(1):351-360.

[18]WU Y S,HOU Y X,CHEN H,et al."Key Factor"for Baijiu quality:Research progress on acid substances in Baijiu[J].Food,2022,11(19):2959.

[19]尹倩倩.封窖方式对泸型酒酿造中不同层酒醅品质差异的影响研究[D].无锡:江南大学,2022.

[20]胡晓龙,付丹阳,王永亮,等.浓香型白酒窖池空间位置及窖龄对窖泥原核微生物群落的影响[J].中国酿造,2023,42(3):65-71.

[21]张会敏,王艳丽,孟雅静,等.浓香型白酒新、老窖池池壁泥与池底泥原核菌群结构分析[J].食品科学,2020,41(18):180-187.

[22]雷学俊,杨康卓,张建敏,等.多粮浓香型白酒糟醅中香气成分的空间分布规律[J].食品与发酵工业,2020,46(21):48-54.

[23]HE Q,ZHOU W,CHEN X,et al.Chemical and bacterial composition of Broussonetia papyrifera leaves ensiled at two ensiling densities with or without Lactobacillus plantarum[J].J Cleaner Prod,2021,329:129792.

[24]宋建阳,梁莉莹,岑定运,等.浓香型白酒发酵过程中酒醅微生物群落结构解析及其与风味物质的相关性[J].食品研究与开发,2023,44(14):86-92.

[25]周志帅,李娇,林德贤,等.HS-SPME-GC-MS结合OAV分析不同产地青花椒浸提前、后的关键香气成分[J].中国食品学报,2023,23(10):315-325.

[26]高玲,许冠生,张磊,等.浓香型白酒糟醅发酵过程中主要参数的跟踪研究[J].酿酒科技,2018(1):47-53.

[27]张会敏,王艳丽,孟雅静,等.浓香型白酒新、老窖池池壁泥与池底泥原核菌群结构分析[J].食品科学,2020,41(18):180-187.

[28]李慧星,姚涵译,许彬,等.浓香型白酒酒醅微生物与酯类成分关联性定量模型的建立[J].中国酿造,2022,41(7):51-57.

[29]敖灵,梅军兰,郎召伟,等.泸型酒酿造过程中各层酒醅挥发性物质变化规律[J].中国酿造,2022,41(5):28-33.

[30]EL-SAWI S A,RAGAB N A,SLEEM A A,et al.Principal component analysis of phenolic compounds of grape waste parts and correlations to their bioassays[J].Biocatal Agr Biot,2023,51:102780.