酱香型白酒亦称茅香型白酒,是我国白酒主要香型之一,酒体风格上呈现“酱香突出、幽雅细腻、酒体醇厚、回味悠长,空杯留香持久”的特点[1]。而目前市场上流通的酱香风味白酒,除了传统工艺大曲酱香酒外,还有碎沙、翻沙、串沙等新型工艺复糟酒。

传统大曲酱香白酒,亦称坤沙酒、捆籽酒,是严格按照传统酱香型白酒工艺生产的高品质酱香白酒。将破碎率为15%~20%的红缨子糯高粱加大曲严格按照“一二九八七”工艺(一年一次生产周期,两次投料,九次蒸煮,八次发酵,七次取酒),再经过三至五年的储存,勾调,出厂[2]。产品口感细腻、丰满,酱香、曲香、复合香、空杯香突出,入口酸味较明显[3],是最好的酱香型白酒工艺。

传统工艺大曲酱香酒酿造、贮存周期长,出酒率低,导致产品稀缺;加之副产物白酒丢糟富含淀粉、蛋白质、维生素[4]、氨基酸和香味成分[5],从而产生一些酱香风味新型工艺白酒。碎沙酒是将高粱完全粉碎,采用生产中第7次烤酒后的丢糟作配糟,加大曲、糖化酶,烤两到四次将所有的酒全部取完[6];碎沙工艺利用丢糟中的残余淀粉和酱酒香味成分,以及产香前驱物来提高出酒质量[7-8];边投粮边丢糟,不受季节限制,出酒率高,成本较低,是中、低档酱香型白酒的主要生产源泉[9]。翻沙酒是坤沙酒取完七次后剩下的糟醅,再加入新的粮食进去,一次性取完所有的酒,这种酒丰满度、细腻度不够,以价格实惠著称[10]。而“串沙酒”则属于固液法白酒[11],用坤沙酒最后第9次蒸煮后丢弃的酒糟加入食用酒精蒸馏后所得;其利用食用酒精增大蒸汽中的乙醇浓度,最大限度地提取丢糟中的残留香味物质,操作简单方便,生产成本低[12],是某些作坊式企业生产低端白酒的主要生产工艺和手段[13]。串沙酒被政府和协会命令禁止,但仍有部分串沙酒流入市场,故本文将其纳入讨论范围。

不同的生产工艺会直接影响产品的质量,进而反映在售价上也是天壤之别。市场上有很多商家以碎沙酒、翻沙酒等复糟酒冒充传统大曲酱香酒牟利,亦有串沙酒厂家不敢大肆宣传甚至不敢在产品包装上明示[14],导致酱香型白酒市场上存在着不规范现象。为了维护整个酱酒行业共同的口碑和产品质量,防止市场上出现“劣币驱逐良币”的现象,对于坤沙酒与其他酒,亟待建立一种快速鉴别的技术。

目前,酱酒市场上对于工艺的判别,有基于感官性质、总酯含量、固形物含量的判别[15];有使用气相色谱-燃烧-同位素质谱(gas chromatography-combustion-isotope ratio mass spectrometry,GC-C-IRMS)联用技术鉴别固态法白酒与固液法白酒的方法[16];也有基于GC、GC-MS的判别方法[17],以及紫外光谱[18]及其结合气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)与离子色谱[19]的判别方法。但这些方法或主观性强、模糊不确定,或操作繁琐、成本较高。红外光谱法具有操作简便的特点,且无需耗费大量试剂,可提供一种快速、低成本且正确率较高的工艺判别方法。

本实验对不同工艺的酱香风味白酒进行了三级红外光谱分析[20],并结合化学计量学建立了判别模型。指出了不同工艺酒的红外特征,并建立了一种便捷的判别坤沙酒与其他酒的方法。以期为科学、快速识别白酒工艺提供新的思路,对于酱香风味白酒品质清晰化以及工艺溯源具有重要的意义。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

实验酒样:市售或酒厂之间标准酒样交换,包括30个正宗大曲酱香型酒(坤沙酒)与19个复糟酒(碎沙酒10个、翻沙酒6个、串沙酒3个)。

1.1.2 化学试剂

溴化钾(色谱纯):上海阿拉丁生化科技有限公司;无水乙醇(分析纯):天津市康科德科技有限公司。

1.2 仪器与设备

ME204T型分析天平:瑞士梅特勒-托利多国际有限公司;Tensor 27型傅里叶变换红外光谱仪:布鲁克(北京)科技有限公司。

1.3 方法

1.3.1 样品干燥物红外光谱检测

每种工艺酒样取200 mL于烧杯中,100 ℃水浴2.5 h后置于105 ℃烘箱烘干,干燥器冷却至室温后实验。以KBr为背景采集光谱数据。扫描区域:4000~600cm-1,分辨率2cm-1,采集次数32。二维相关红外光谱的采集,从30 ℃升温至120 ℃,每隔10 ℃采集一次红外光谱数据。

1.3.2 酒体红外光谱检测

分别吸取每个酒样各2 mL酒样品,采用衰减全反射(attenuated total reflection,ATR)模式,以AMTIR晶体附件测量,4 000~700 cm-1,分辨率8 cm-1,采集次数32,背景为无水乙醇。

1.3.3 红外光谱判别模型建立

以白酒红外光谱吸光度值为自变量,以样品工艺为响应值(Y),人为将坤沙酒赋值为1,将复糟酒赋值为-1,采用留一法交叉验证,建立偏最小二乘(partial least squares,PLS)模型。考察在不同光谱处理方式下的模型效果,根据决定系数(R2)、校正均方根误差(root mean square error of calibration,RMSEC)、交叉验证均方根误差(root mean square error of cross validation,RMSECV)来评价所建模型的性能。R2数值越趋近于1,RMSE数值越趋近于0,模型效果越好。

1.3.4 数据处理

采用OPUS 7.2检测酒样红外光谱及标峰位,使用清华大学二维相关红外光谱软件进行二维相关红外光谱处理,使用The Unscrambler 10.4进行光谱处理与判别模型建立。

2 结果与分析

2.1 不同工艺酱香型白酒固形物红外光谱一维谱图

酱香型白酒是一个复杂的混合体系,其主要成分为乙醇与水,但影响风味、口感与质量的,主要是占比1%~2%的风味成分[21]。白酒固形物是白酒经沸水蒸发、烘干后,残留的不挥发性物质,包括在此温度条件下非挥发性物质及部分难挥发的高沸点物质[22]。固形物排除了水与乙醇以及一些低沸点物质,聚焦微量成分,使差异更加明显地呈现。不同工艺酱香型白酒固形物中各个成分红外吸收叠加而成的宏观指纹见图1。

图1 不同工艺酱香型白酒固形物红外光谱一维谱图

Fig.1 One dimensional infrared spectrum of solids of sauce-flavor Baijiu with different processes

由图1可知,在2 800~3 000 cm-1区域内,不同工艺的-CH3与-CH2特征吸收也不同。坤沙酒的-CH2特征吸收在波数2 933 cm-1处;翻沙酒在波数2 927 cm-1与2 855 cm-1处含有较强的-CH2特征峰,而-CH3不明显,可能含有长链脂肪类;碎沙酒、串沙酒吸收峰则较弱,可以推断不同工艺酱酒中分子的碳链是不同的[24]。坤沙酒在1 737 cm-1处展现出一个明显的强尖峰,归因于酯类C=O的伸缩振动(1 220 cm-1处为C-O的伸缩振动)。此外,在1 737 cm-1附近的低波数区域出现了一个接近“平台”形状的双峰,对应于羧酸酯类的酸类物质[25],较弱的吸收峰进一步表明坤沙酒中此类物质含量通常相对较少。明显不同的是,碎沙酒、串沙酒在1 620 cm-1附近的吸收峰强于坤沙酒,但在1 737 cm-1处的特征峰却相对弱,串沙酒1 593 cm-1处为酸类-COOH振动峰,这种明显差异的产生说明复糟酒中可能含有较多酸类物质,酯类物质含量较低。而在1 130 cm-1与1 047 cm-1处关于杂醇油的吸收峰,4种工艺较为相似。

白酒固形物受白酒生产过程影响。在生产中,一些厂家由于发酵条件控制不严,生成过多乳酸、乙酸等酸类物质,在勾调时,其与水中的钙、镁离子反应,生成钙镁盐类;另外发酵时生成高级脂肪酸酯及高级醇类等高沸点物质,蒸馏时不按工艺操作,快火蒸馏,造成大部分高级脂肪酸酯及高级醇进入酒中[23]。这些因素影响白酒固形物,体现在红外光谱上,反映白酒工艺与品质。

2.2 不同工艺酱香型白酒固形物红外光谱二阶导数

红外光谱经求导处理后,谱图分辨率提高。一阶导数光谱能够显示出原光谱中的吸收峰和肩峰。二阶导数光谱能够找出原光谱中吸收峰和肩峰的准确位置(中心位置)[24]。不同工艺酱香型白酒固形物红外光谱二阶导数见图2。

图2 不同工艺酱香型白酒固形物二阶导数光谱

Fig.2 Second-order derivative spectrum of solids of sauce-flavor Baijiu with different processes

由图2可知,二阶导数能明显增强和放大一维谱图,一些重叠峰在二阶导数谱上可以被清晰地区分开。在1700~1 800 cm-1范围内,如导数谱图中1 730 cm-1、1 738 cm-1、1 748 cm-1、1 755 cm-1、1 760 cm-1、1 766 cm-1、1 769 cm-1、1 777 cm-1、1 789 cm-1处的吸收峰在一维红外谱图上则被1737cm-1处的吸收峰所覆盖。1730cm-1、1738cm-1、1748cm-1、1 755 cm-1为酯C=O的吸收峰,而1 766 cm-1、1 769 cm-1处为内脂C=O,这就进一步印证了一维红外1 737 cm-1的指认。而在1 400~1 600 cm-1范围内,羧酸盐的吸收峰非常明显,如1 589 cm-1处的乳酸盐。这些吸收峰影响白酒的品质。

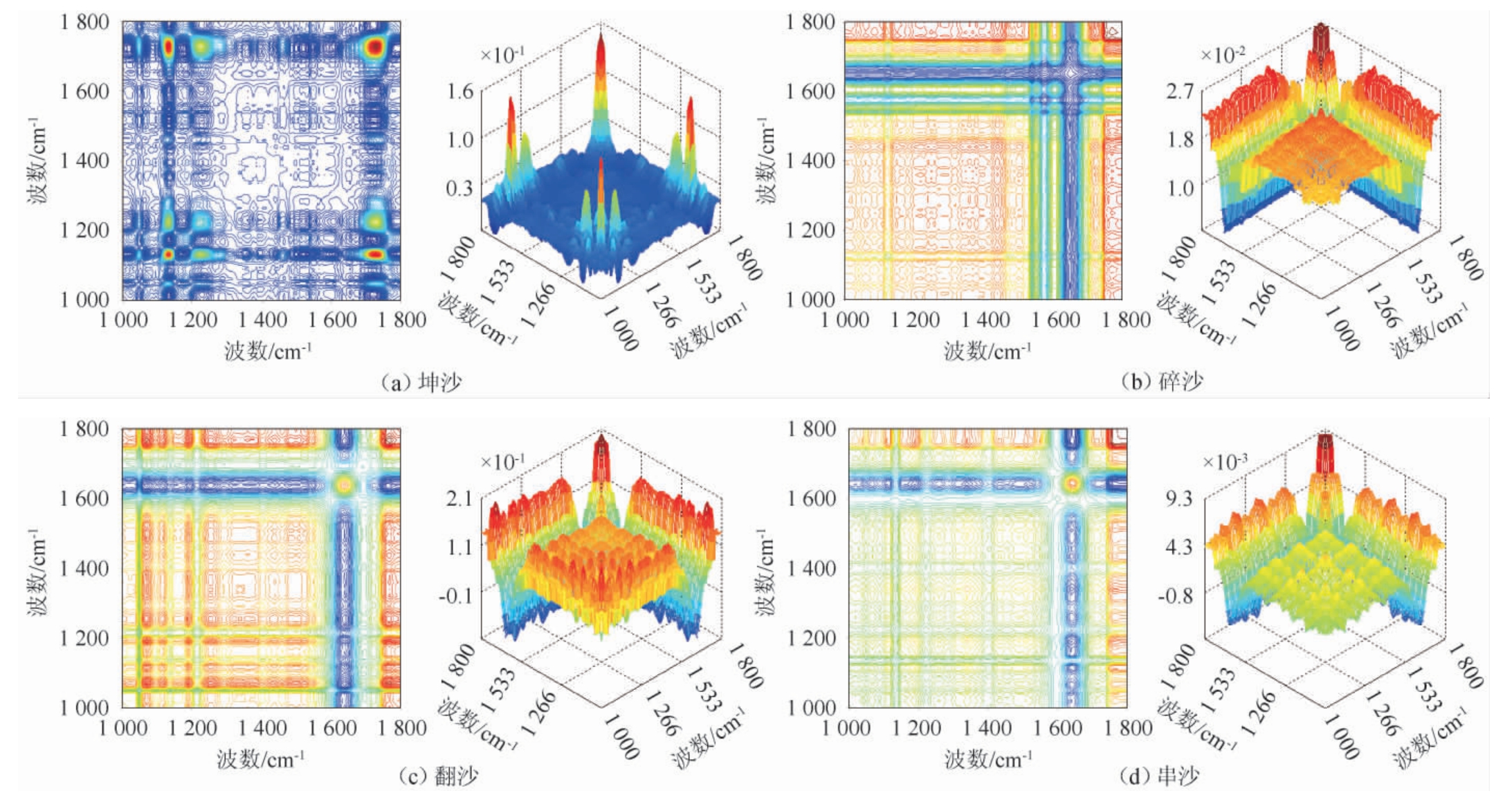

2.3 二维相关红外光谱

二维相关红外光谱展示了在温度微扰下体系分子的振动变化情况,可反映一维光谱所覆盖的微弱结构变化信息[26]。不同工艺酱酒的二维相关同步谱见图3。由图3可知,坤沙酒对角线上有2个较明显的自动峰,分别在1 725 cm-1与1 129 cm-1。自动峰的强度代表了该变量处光谱随外界微扰变化的程度(颜色越深表明对温度变化越敏感),即1 725 cm-1处羧酸、醛和酯的C=O伸缩振动与1 129 cm-1处酸、醇碳氧键的伸缩振动对温度较为敏感。非对角线上,(1 725 cm-1与1 131 cm-1),(1 131 cm-1、1 725 cm-1)处为一对暖色的交叉峰,表示温度微扰下两个变量光谱峰变化正相关(都增强或都减弱),而冷色调的交叉峰(1 125 cm-1与1 131 cm-1)(1 131 cm-1与1 125 cm-1),(1 725 cm-1与1 225 cm-1)(1 225 cm-1与1 725 cm-1)为两对负交叉峰,此两处光谱峰负相关(一个增强一个减弱)。交叉峰的出现表明分子内或分子间的官能团可能存在着相互作用[27]。

图3 不同工艺酱香型白酒二维相关谱

Fig.3 Two-dimensional correlation spectra of sauce-flavor Baijiu with different processes

非正宗大曲酱香酒中,翻沙酒、串沙酒在1 763 cm-1都有一个自动峰,翻沙酒在1 073~1 254 cm-1还有三个自动峰、三对交叉峰,碎沙酒没有较强的自动峰。不同工艺酱酒在二维相关红外谱图上区分明显,特征突出,可作为表征物质性质的辅助依据。

2.4 红外光谱判别工艺模型

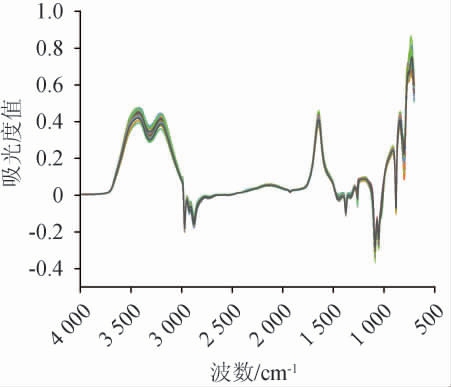

为实现白酒工艺的快速判别,对酒体直接采集红外光谱数据,结果见图4。由图4可知,不同的样品在液体红外光谱上并未显示出明显的差异,因此采用化学计量学方法建立工艺分析模型。

图4 不同工艺酱香型白酒酒体红外光谱图

Fig.4 Infrared spectra of sauce-flavor Baijiu with different processes

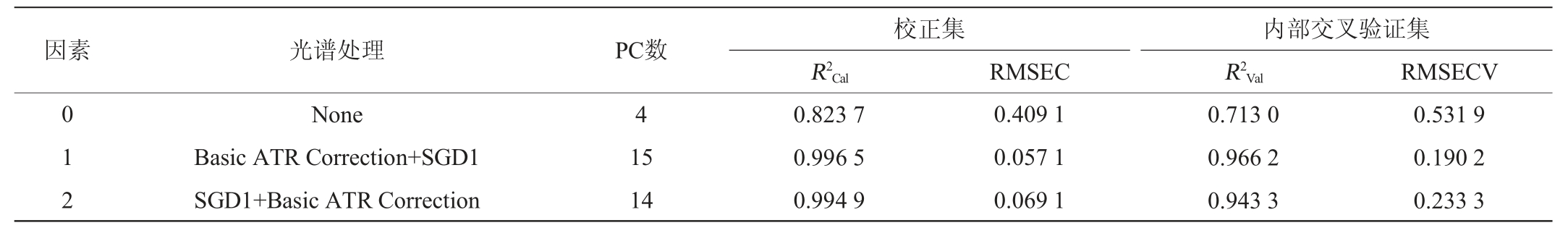

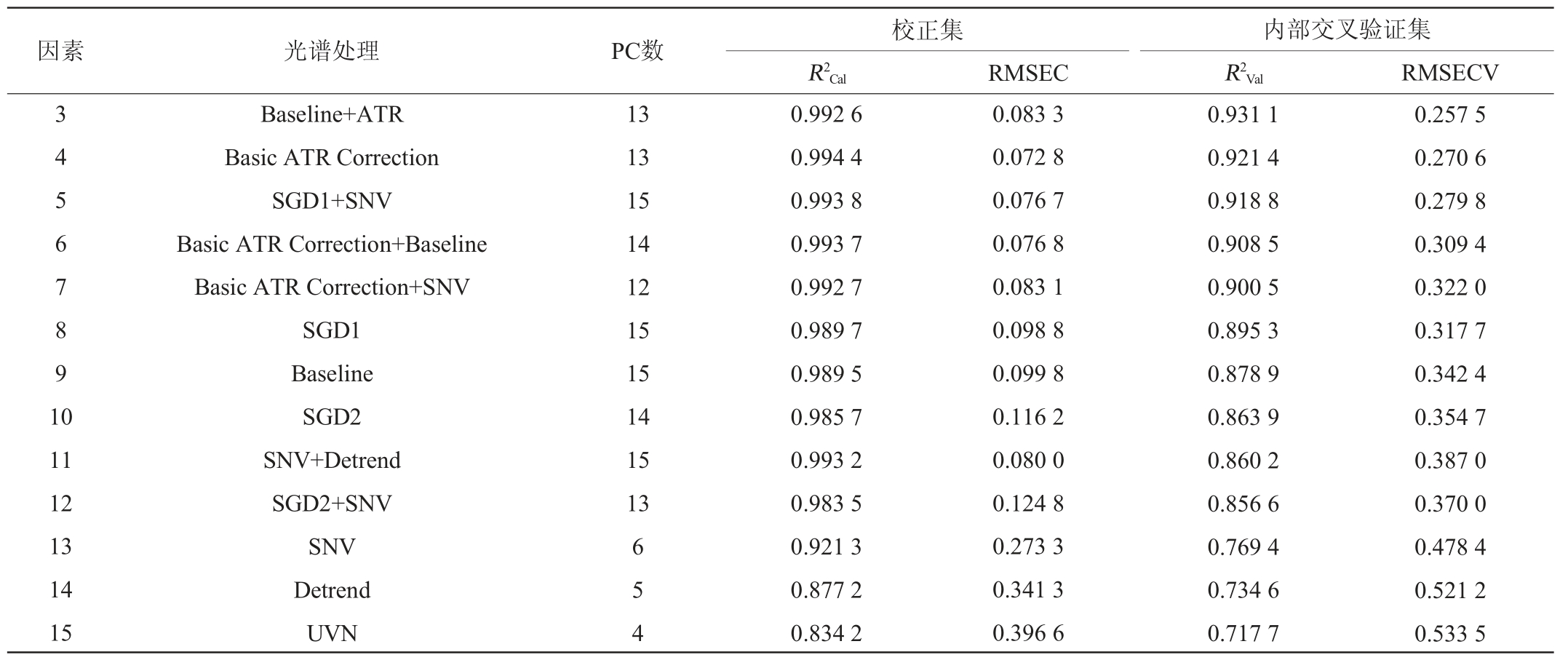

对酒体红外光谱建立PLS模型。为消除基线漂移,提高样品光谱差异性,考察不同处理方式下的模型效果,结果见表1。由表1可知,经过“Basic ATR Correction+SGD1”处理的光谱,建立的模型效果最好,具有较高的R2与较低的RMSECV。“ATR校正”考虑到样品穿透深度的差异,经其处理后的光谱与常规透射光谱具有相似的形状;一阶导数则可放大数据差异,强化特征。

表1 各处理方式下的模型效果

Table 1 Model effect under each processing mode

因素 光谱处理 PC数R2Cal校正集RMSEC内部交叉验证集R2Val RMSECV 0 1 2 None Basic ATR Correction+SGD1 SGD1+Basic ATR Correction 4 15 14 0.823 7 0.996 5 0.994 9 0.409 1 0.057 1 0.069 1 0.713 0 0.966 2 0.943 3 0.531 9 0.190 2 0.233 3

续表

Basic ATR Correction:ATR校正;SGD1(Savitzky-Golay first-derivative,SGD1):一阶导数;SNV(standard normalized variate):变量标准化;UVN(Unit Vector Normalization):矢量归一化;Detrend:去趋势化;Baseline:基线校正;None:未处理;SGD2(Savitzky-Golay second-derivative,SGD2):二阶导数;标准化(Normalize);None:不处理。

因素 光谱处理 PC数3 4 5 6 7 8 9 1 0 11 12 13 14 15 Baseline+ATR Basic ATR Correction SGD1+SNV Basic ATR Correction+Baseline Basic ATR Correction+SNV SGD1 Baseline SGD2 SNV+Detrend SGD2+SNV SNV Detrend UVN 13 13 15 14 12 15 15 14 15 13 6 5 4 R2Cal 0.992 6 0.994 4 0.993 8 0.993 7 0.992 7 0.989 7 0.989 5 0.985 7 0.993 2 0.983 5 0.921 3 0.877 2 0.834 2校正集RMSEC 0.083 3 0.072 8 0.076 7 0.076 8 0.083 1 0.098 8 0.099 8 0.116 2 0.080 0 0.124 8 0.273 3 0.341 3 0.396 6内部交叉验证集R2Val RMSECV 0.931 1 0.921 4 0.918 8 0.908 5 0.900 5 0.895 3 0.878 9 0.863 9 0.860 2 0.856 6 0.769 4 0.734 6 0.717 7 0.257 5 0.270 6 0.279 8 0.309 4 0.322 0 0.317 7 0.342 4 0.354 7 0.387 0 0.370 0 0.478 4 0.521 2 0.533 5

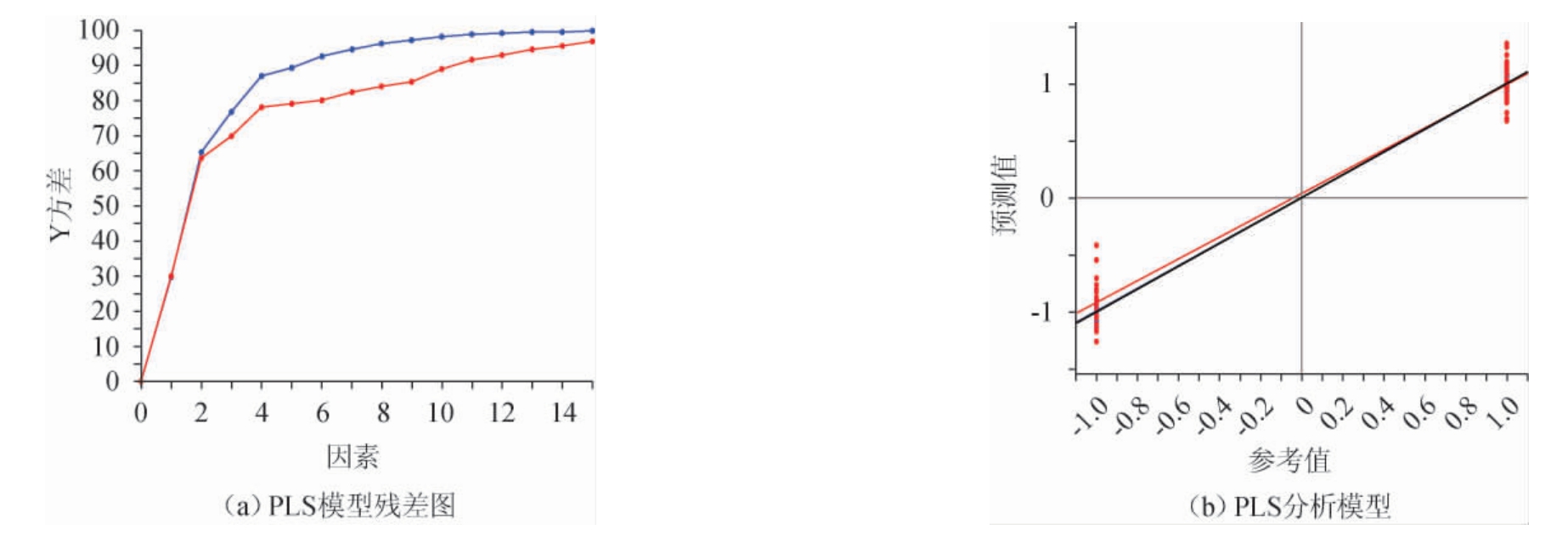

对于PLS模型,随着用于建模的主成分个数的增加,模型逐渐变得复杂。当增加成分时,模型误差会降低;随着成分的不断增加,与估计回归参数有关的误差(统计的不确定性误差)逐渐增加,影响模型预测能力[28]。观察模型残差图(图5a)可以,当PC=15时,残差图趋于平稳,校正集与验证集的累计贡献率分别达到99%与96%,因此选取PC=15作为模型最佳主成分数,避免了PC太少信息不全与PC过多而导致干扰信息太多出现过拟合[29]的现象。建立的PLS预测模型R2Cal=0.996 5,RMSEC为0.057 1,表明模型相关性强,具有较好的拟合效果;R2Val=0.966 2,RMSECV为0.190 2,表明模型预测能力及稳定性较好。

图5 偏最小二乘分析模型

Fig.5 Analysis model of partial least squares

3 结论

本文采用红外光谱技术对传统大曲酱香酒与复糟酒进行了特征分析与判别研究。传统大曲酱香酒与复糟酒在1 737 cm-1附近特征峰表现为主要差异;在温度微扰下,不同工艺酱酒在二维相关光谱上体现出不同的敏感性与分子间作用。基于PLS的判别模型判别客观、有效,校正集R2Cal为0.996 5,RMSEC为0.057 1,交叉验证集R2Val为0.966 2,RMSECV为0.190 2。该方法规避了繁琐、复杂的检测操作,可实现酱香型白酒工艺的快速判别,有助于酱香白酒的品质清晰化。考虑到市场上各类复糟酒品质差别较大,且存在坤沙酒与复糟酒相互勾兑的产品,未来可考虑扩大样品量,扩增具体工艺判别模型,并建立适用于混合样品的坤沙酒浓度判别模型,进一步提升该技术的应用范围。

[1]WANG M Y,YANG J G,ZHAO Q S,et al.Research progress on flavor compounds and microorganisms of Maotai flavor Baijiu[J].J Food Sci,2019,84(1):6-18.

[2]胡鹏刚,邱树毅,李继杰.酱香大曲酒生产工艺关键环节与其风格质量的关系[J].酿酒科技,2010(8):36-39.

[3]韩月然,张正飞,段良远,等.不同种类酱香型白酒的感官评价分析研究[J].酿酒科技,2022(3):71-76.

[4]尹晓丽,欧雪,杨滨菱,等.基于白酒酿造废物资源化利用的研究开发[J].现代食品,2018,4(5):169-171.

[5]杨艳,张宿义,易彬,等.丢糟复式发酵工艺优化(一):不同发酵模式对白酒生产的影响[J].酿酒科技,2012(10):69-73.

[6]赵益梅,唐佳代,江璐.酿造工艺对酱香大曲酒的影响概述[J].现代食品,2020,6(5):106-111.

[7]王会军,刘民万,潘学森,等.北方酱香大曲酒碎沙工艺生产实践与思考[J].酿酒,2011,38(1):56-58.

[8]张先良.酱香碎沙大曲酒防夏秋掉排、提高产质的有效途径[J].酿酒科技,2013(2):73-74,77.

[9]吴广黔,娄咏,刘波,等.提高酱香(碎沙)酒产质量的实验研究[J].酿酒科技,2018(8):89-92.

[10]穆建科.以地面不锈钢窖箱生产酱香翻,碎沙白酒的研究[J].轻工科技,2020,36(5):10-11,15.

[11]国家市场监督管理总局,国家标准化管理委员会.GB/T 15109—2021白酒工业术语[S].北京:中国标准出版社,2021.

[12]何菲,先春.影响不同酱香酒总多酚含量的因素探讨[J].中国酿造,2020,39(1):181-185.

[13]钟方达.酱香型白酒生产现状分析及思考[J].酿酒科技,2009(11):123-127.

[14]彭全生,刘春连.固液结合法白酒的特点,发展趋势和目前面临的问题[J].食品工程,2007,35(3):30-32.

[15]唐永芳.固态法白酒的初步鉴别[J].酿酒,2008,35(1):97-98.

[16]钟其顶,王道兵,熊正河.固态法白酒与固液法白酒的同位素鉴别技术[J].质谱学报,2014,35(1):66-71.

[17]张晓婕,邱树毅,曾庆军等.不同工艺酱香型白酒挥发性物质差异分析[J].食品科学,2022,43(18):279-285.

[18]佘露露,王蕾,蒋洪久,等.基于紫外光谱技术快速鉴别不同工艺酱香型白酒[J].中国酿造,2023,42(9):211-216.

[19]郭世鑫,张小娜,姚孟琦,等.不同工艺酱香型白酒成分分析[J].食品与发酵工业,2022,48(1):241-246.

[20]刘岩,李长文,魏纪平,等.不同香型白酒红外宏观三级鉴别[J].酿酒科技,2007(3):48-50.

[21]汤道文,谢玉球,朱法余,等.白酒中的微量成分及与白酒风味技术发展的关系[J].酿酒科技,2010(5):78-81.

[22]胡名志.白酒中固形物的形成解析[J].酿酒科技,2010(7):52-53.

[23]吕玉军.白酒固形物超标的原因及预防措施[J].酿酒科技,2002(2):45-46.

[24]翁诗甫,徐怡庄.傅里叶变换红外光谱分析(第3版)[M].北京:化学工业出版社,2016:16-20.

[25]张世明,朱顺,李莉.控温水平衰减全反射-红外光谱快速鉴别茅台酒真假[J].分析科学学报,2016,32(1):99-102.

[26]NODA I.Two-dimensional infrared (2D IR) spectroscopy: theory and applications[J].Appl Spectrosc,1990,44(4):550-561.

[27]NODA I,OZAKI Y.Two-dimensional correlation spectroscopy-applications in vibrational and optical spectroscopy[M].New Jersey:John Wiley&Sons,Inc.,2004.

[28]LAZRAQ A, CLÉROUX R.The PLS multivariate regression model:testing the significance of successive PLS components[J].J Chemometr,2001,15(6):523-536.

[29]HAWKINS D M.The problem of overfitting[J].J Chem Inf Comput Sci,2004,44:1-12.