为了实现“碳达峰、碳中和”目标,国家正大力推进以生物制造为代表的绿色产业发展,加快建立健全绿色低碳循环发展的经济体系,塑料、化纤等非可再生产品也逐步被可降解的生物质材料所取代[1-3]。聚乳酸作为生物可降解材料的代表,用途广泛,预计2025年的全球的聚乳酸需求可达3 000万t,这也意味着合成聚乳酸的原料—L-乳酸的需求将极为惊人[4-5]。

目前聚合级的乳酸主要来源于微生物发酵,其中所用培养基碳源为玉米、高粱、甘蔗等粮食淀粉[6-8],虽然我国粮食自给率暂时处于安全水平[9-10],但随着乳酸等生物发酵行业规模的迅速壮大,势必会产生“与人争粮”等问题,而粮食安全事关民生和国家安全。为了突破困境,寻找与开发非粮生物质替代原料迫在眉睫。

我国作为一个农业大国,农作物资源丰富、分布广泛,农产品收获之后所产生的秸秆等农业有机废弃物数量大、利用率低,这其中仅农作物秸秆年产量就高达8.65亿吨[11],但大多数还田或随意丢弃、焚烧,造成极大的生物质资源浪费以及生态污染[12-13]。秸秆主要成分为纤维素、半纤维素和木质素,是十分理想的非粮生物质原料[14-15]。将秸秆经预处理和糖化所制备的糖化液作为发酵原料,不仅将极大降低工业生物发酵行业的生产成本,为该行业提供有效、廉价、可靠且来源广泛的发酵原料,而且能为秸秆的综合利用找到一个广泛的应用天地,引导秸秆综合利用产业的快速发展。

本课题组在多年研究秸秆综合利用的过程中,建立了一个可以高效预处理秸秆并实现秸秆综纤维素快速糖化的技术平台[16-19]。如麦秸秆通过预处理所获得的综纤维素,再经过快速糖化,酶解5 h,葡萄糖含量可达26.91 g/L,无需分离纯化作为碳源用于后续乳酸发酵[16],而当前达到这一效果的时间普遍需要24 h以上[20]。但由于酶解糖化液的糖分子组成、黏度等方面与葡萄糖溶液有较大差异,因此在使用麦秸秆综纤维素糖化液作为替代碳源时,相应的发酵特性也随之改变。故本研究以麦秸秆综纤维素糖化液为碳源,采用单因素和响应面试验对凝结芽孢杆菌(Bacillus coagulans)发酵产L-乳酸条件进行优化,以期为实现工业乳酸发酵中利用秸秆综纤维素糖化液作为碳源提供理论依据,对破解生物发酵工业存在的“与人争粮”困境以及促进我国秸秆增值化利用具有现实意义。

1 材料与方法

1.1 材料与试剂

麦秸秆综纤维素糖化液(葡萄糖含量26.91 g/L):由本实验室制备;纤维素酶(滤纸酶活189.02 FPU/g):诺维信(中国)投资有限公司;凝结芽孢杆菌(Bacillus coagulans):中国典型培养物保藏中心(保藏编号SCTCC100010);MRS肉汤培养基:北京索莱宝科技有限公司。

种子培养基[21]:葡萄糖40 g/L、酵母粉20 g/L、乙酸钠5 g/L、磷酸二氢钾2 g/L、无水硫酸镁0.28 g/L、无水硫酸锰0.17 g/L、吐温1 mL/L,121 ℃灭菌20 min。

发酵培养基[22]:200 mL/L麦秸秆综纤维素糖化液,29 g/L酵母浸粉,0.10 g/L MgSO3、60 g/L CaCO3。121 ℃灭菌20 min。

1.2 仪器与设备

HC-3018R高速冷冻离心机:安徽中科中佳科学仪器有限公司;Waters Breeze 1515高效液相色谱(high performance liquid chromatography,HPLC)仪:美国沃特世公司;ZHJHC115C超净工作台、ZWY-2102C恒温培养振荡器:上海智诚分析仪器制造有限公司;SPX-150B-Z生化培养箱、YXQ-LS立式蒸汽灭菌器:上海博迅医疗生物仪器股份有限公司;AMR-100全自动酶标仪:杭州奥盛仪器有限公司。

1.3 实验方法

1.3.1 凝结芽孢杆菌种子液制备

将凝结芽孢杆菌用接种环挑取一环接种至装有MRS肉汤培养基的锥形瓶中,于恒温振荡培养箱中50 ℃、180 r/min振荡培养5 h,以5%的接种量转移至种子培养基中,相同条件下培养5 h得到二级种子液。

1.3.2 凝结芽孢杆菌生长曲线绘制

在种子培养基中接种5%的二级种子液,50 ℃恒温振荡培养箱中180 r/min培养,分别在0 h、2 h、4 h、6 h、8 h、10 h、12 h、14 h、16 h、18 h、20 h取样,酶标仪测定波长为600 nm处的吸光度值。

1.3.3 L-乳酸发酵条件优化单因素试验[23]

250 mL锥形瓶装有50 mL发酵培养基(装液量20%),接入5%种龄为5 h的菌种,50 ℃恒温振荡培养箱中180 r/min发酵18h。发酵结束后,取2mL发酵液,10000r/min离心10min,取上清液过0.22 μm滤膜。以L-乳酸产量为主要指标,生物量、残糖量为参考,改变单一变量,分别考察种龄(3 h、4 h、5 h、6 h、7 h)、接种量(1%、3%、5%、7%、9%)、发酵温度(35 ℃、40 ℃、45 ℃、50 ℃、55 ℃)、装液量(10%、20%、30%、40%、50%)、转速(50 r/min、100 r/min、150 r/min、180 r/min、200 r/min)对L-乳酸产量的影响。

1.3.4 L-乳酸发酵条件优化响应面试验

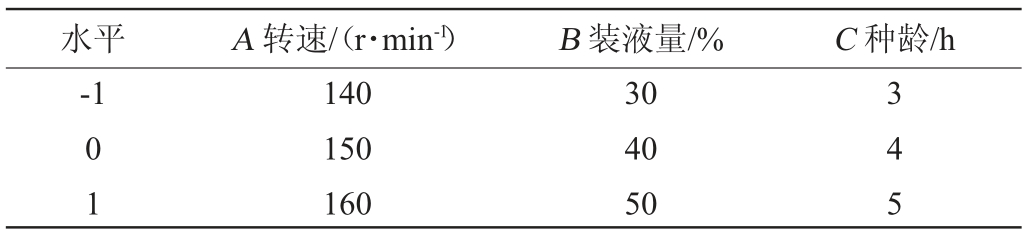

在单因素试验的基础上,选择转速(A)、装液量(B)、种龄(C)3个因素,采用Design-Expert 13.0设计原理设计3因素3水平的Box-Behnken响应面试验,考察各因素对L-乳酸产量(Y)的影响,响应面试验因素与水平见表1。

表1 发酵条件优化响应面试验因素与水平

Table 1 Factors and levels of response surface test for fermentation condition optimization

水平 A 转速/(r·min-1) B 装液量/% C 种龄/h-1 01 140 150 160 30 40 50 345

1.3.5 测定方法

L-乳酸产量:按照参考文献[24]的方法测定;残糖含量:按照参考文献[25]的方法测定。

生物量测定[26]:发酵培养基中不加入碳酸钙,其他条件同相应的发酵批次,发酵结束后,取200 μL发酵液加入96孔板中,采用比浊法测菌体密度(D600 nm值),即在全自动酶标仪中测定波长600 nm处的吸光度值。

1.3.6 统计分析

所有试验重复3次,数据结果采用Excel 2023、Design-Expert 13.0进行分析,数值以“平均值±标准差”表示,并用Origin 8.0软件绘图。

2 结果与分析

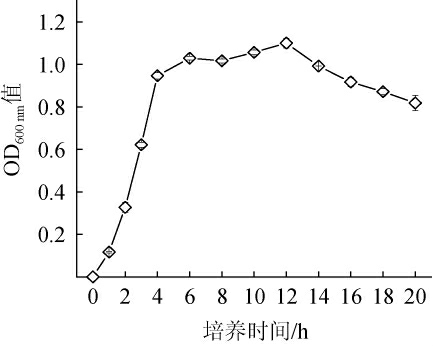

2.1 凝结芽孢杆菌生长曲线绘制

由图1可知,凝结芽孢杆菌接种后的1~6 h生长迅速,为对数生长期;6~12 h为稳定期;而12 h后菌种开始衰老死亡。

图1 凝结芽孢杆菌生长曲线

Fig.1 Growth curve of Bacillus coagulans

2.2 凝结芽孢杆菌产L-乳酸发酵条件优化单因素试验

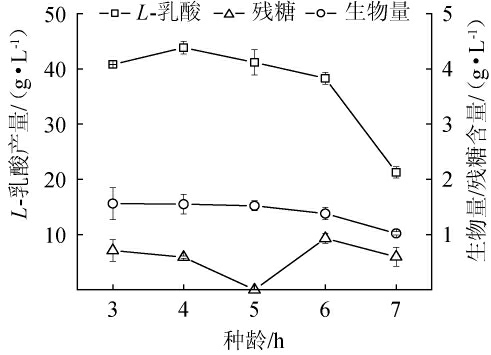

2.2.1 种龄对L-乳酸产量的影响

由图2可知,随着种龄的增加,L-乳酸产量呈先增加后减少的趋势,发酵液生物量呈减少趋势,残糖含量均呈先减少后增加的趋势。种龄4 h时,L-乳酸产量最高,为43.84 g/L;将种龄大于4 h的菌种用于发酵时,生长与代谢活力均有较大幅度下降,体现在糖的利用效果变差,收获的菌体生物量减少,L-乳酸产量也大幅下降。因此,选择种龄为4 h菌体的作为种子。

图2 种龄对L-乳酸产量的影响

Fig.2 Effect of seed age on L-lactic acid yield

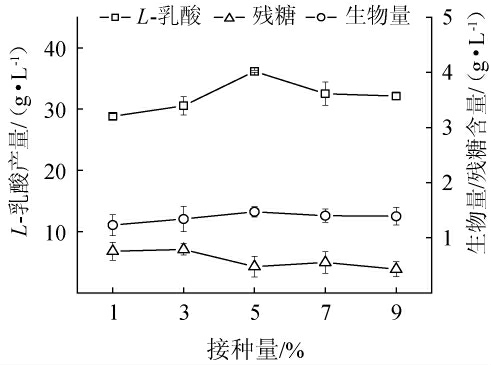

2.2.2 接种量对L-乳酸产量的影响

由图3可知,随着接种量的增加,L-乳酸产量、发酵液生物量均呈先增加后降低的趋势,残糖含量呈下降趋势。当接种量为5%时,此时的L-乳酸产量最大为36.18 g/L。当接种量<5%时,微生物由于菌体迟滞期较长导致生长繁殖慢,对于培养基中糖的消耗也不快,菌体浓度和乳酸产量均不高;当接种量>5%时,微生物生长繁殖快,消耗较多的营养物质,菌体之间生长竞争激烈,导致利用糖组分代谢转化为乳酸效率下降,乳酸合成量也减少。因此,选择5%作为最佳接种量。

图3 不同接种量对L-乳酸产量的影响

Fig.3 Effect of different inoculum on L-lactic acid yield

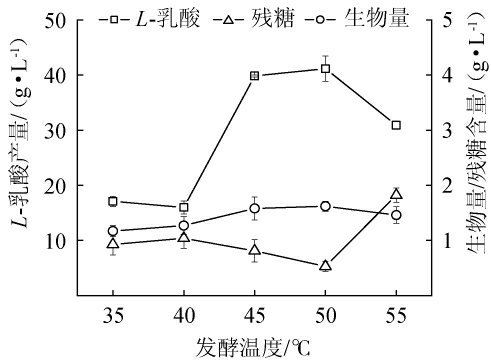

2.2.3 发酵温度对L-乳酸产量的影响

由图4可知,随着发酵温度的升高,L-乳酸产量、发酵液生物量呈先增加后减少的趋势,残糖呈先减少后增加的趋势。当发酵温度为50 ℃时,此时的L-乳酸产量最大为41.16 g/L,菌体浓度最高,发酵液中残糖浓度最低。当发酵温度达到55 ℃时,发酵温度过高,导致菌体产酸能力下降。从另一个方面来看,纤维素酶酶解的最佳温度也是50 ℃,麦秸秆综纤维素的持续酶解糖化,为发酵过程提供源源不断的糖源,实现同步发酵的目的。此外,50 ℃高温也在一定程度上抑制了其他杂菌污染的情况。因此,选择50 ℃为最适发酵温度。

图4 不同发酵温度对L-乳酸产量的影响

Fig.4 Effect of different fermentation temperature on L-lactic acid yield

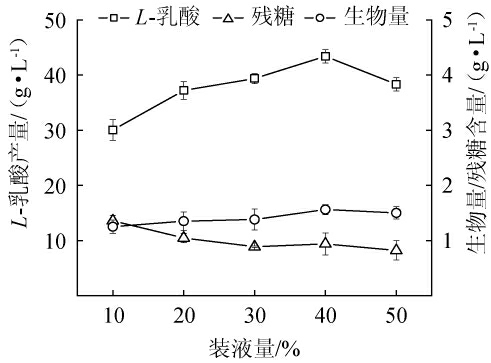

2.2.4 装液量对L-乳酸产量的影响

由图5可知,随着装液量的增加,L-乳酸产量呈先增加后减少的趋势,发酵液生物量略有增加,残糖量降低。当装液量为40%时,乳酸产量最高为43.41 g/L。当装液量高于40%时,反而L-乳酸产量减少,这可能是装液量太大时,发酵液中溶氧减少,而发酵初期微生物的生长需要少量氧气,影响了微生物的生长。且装液量过大,底层碳酸钙不能与乳酸及时中和,乳酸的积累对发酵产生了抑制。因此,选择40%为最佳装液量。

图5 不同装液量对L-乳酸产量的影响

Fig.5 Effect of different loading liquid volume on L-lactic acid yield

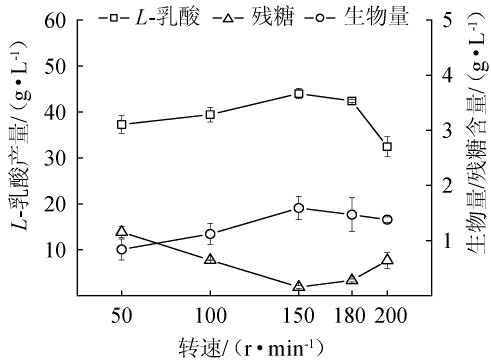

2.2.5 转速对L-乳酸产量对影响

由图6可知,随着转速的增加,L-乳酸产量、发酵液生物量呈先增加后减少的趋势,残糖含量呈先减少后增加的趋势。当转速为150 r/min时,乳酸产量最大为44.00 g/L。当转速<150 r/min时,培养基中的CaCO3沉降在摇瓶底部,使得发酵过程中的L-乳酸无法及时中和,局部料液pH值较低。且发酵过程中营养物质无法充分混合,一定程度上影响了菌体对底物的利用。而转速较高时导致发酵液溶氧水平较高,料液振荡剧烈,产生的剪切力太大,容易损伤菌体细胞,影响了产物的合成。而且转速对于生物量和残糖的影响变化状况也佐证了这一趋势。因此,选择转速为150 r/min。

图6 不同转速对L-乳酸产量的影响

Fig.6 Effect of different speed on L-lactic acid yield

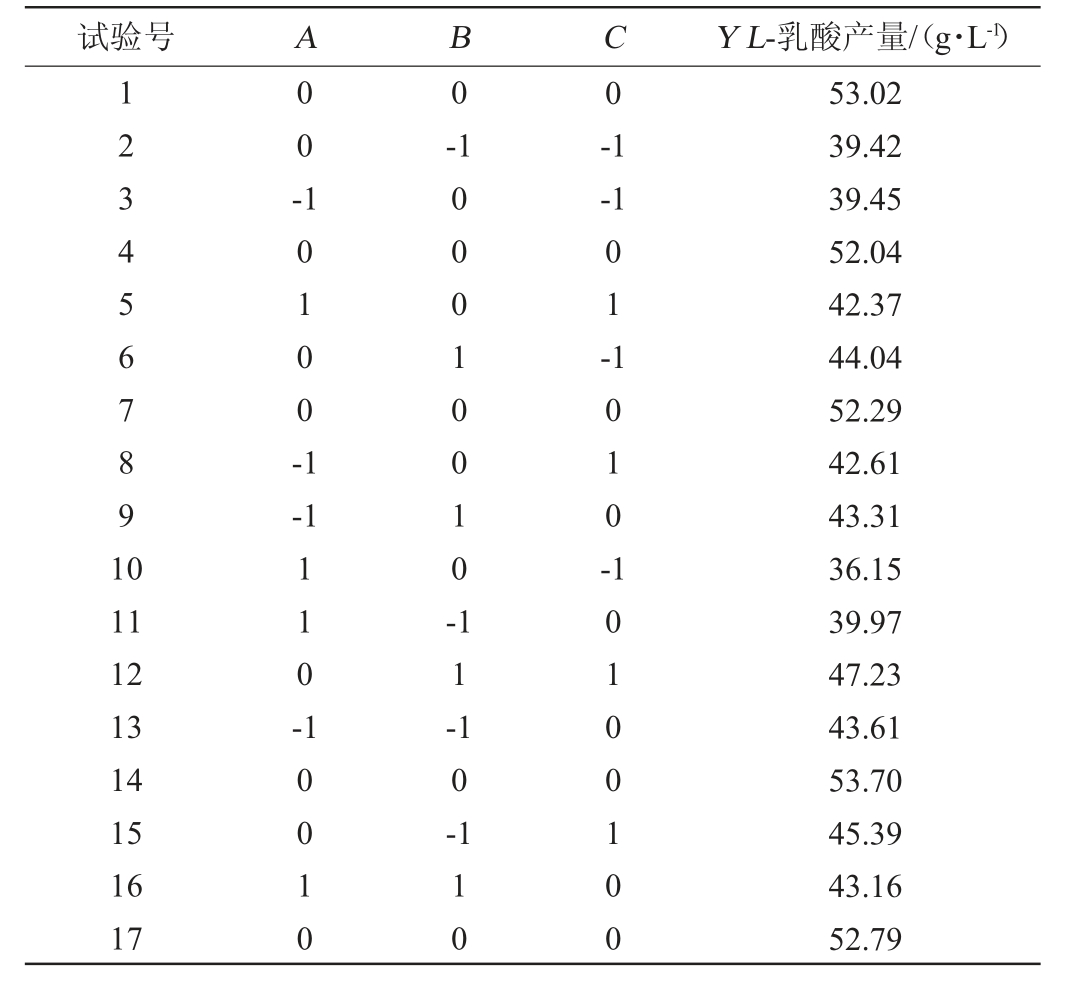

2.3 凝结芽孢杆菌产L-乳酸发酵条件优化响应面试验

根据单因素试验结果,固定接种量为5%,发酵温度为50 ℃,选择转速(A)、装液量(B)、种龄(C)为自变量,以L-乳酸产量(Y)为响应值,采用Design-Expert13软件设计3因素3水平的Box-Behnken响应面试验,试验设计及结果见表2,方差分析结果见表3。

表2 发酵条件优化响应面试验设计及结果

Table 2 Design and results of response surface test for fermentation condition optimization

试验号 A B C Y L-乳酸产量/(g·L-1)1234567891 0 00-0 0-1 10100-1-1-1 01--1 1010-11 12 13 14 15 16 17 110-00010010-10010 11-10-110 10100100 53.02 39.42 39.45 52.04 42.37 44.04 52.29 42.61 43.31 36.15 39.97 47.23 43.61 53.70 45.39 43.16 52.79

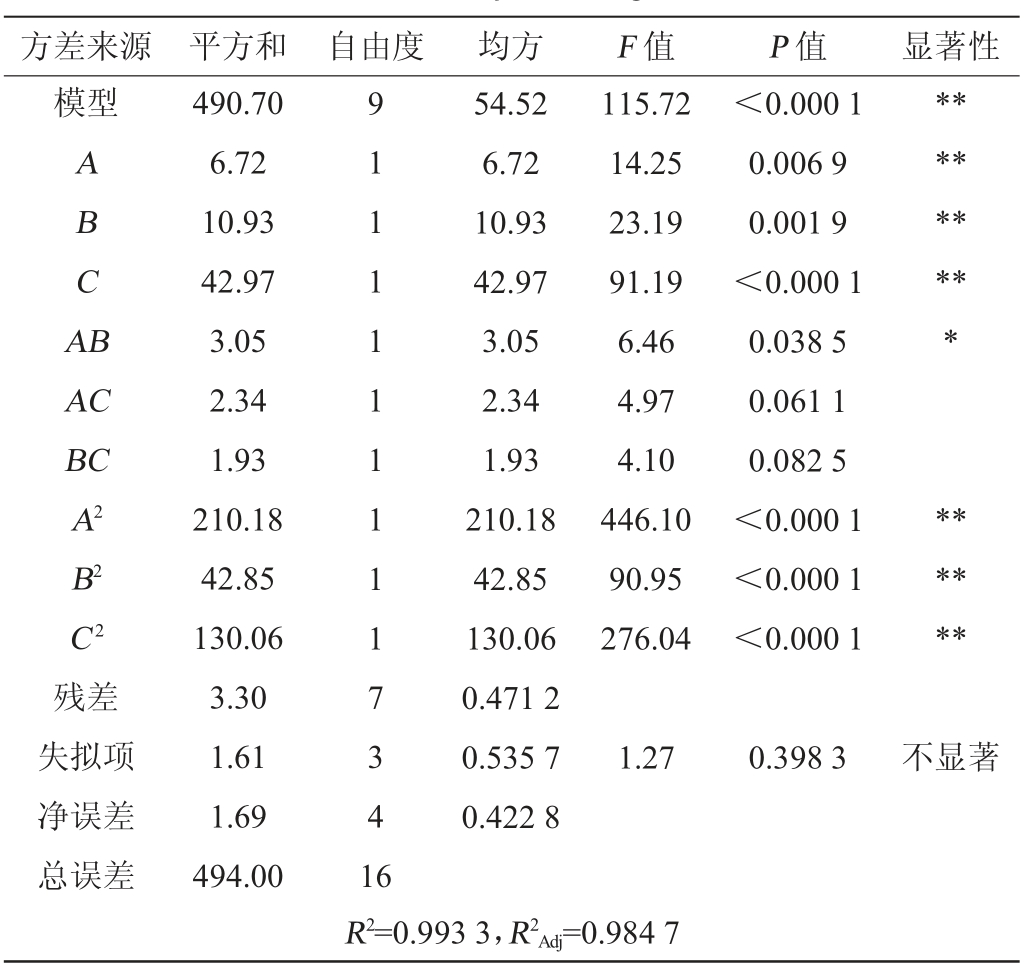

表3 回归模型方差分析

Table 3 Variance analysis of regression model

注:“*”表示对结果影响显著(P<0.05);“**”表示对结果影响极显著(P<0.01)。

方差来源 平方和 自由度 均方 F 值 P 值 显著性模型ABCA B*********AC BC A2 B2 C2残差失拟项净误差总误差490.70 6.72 10.93 42.97 3.05 2.34 1.93 210.18 42.85 130.06 3.30 1.61 1.69 494.00 9 1 1 1 1 1 1 1 1 1 7 3 4 1 6 54.52 6.72 10.93 42.97 3.05 2.34 1.93 210.18 42.85 130.06 0.471 2 0.535 7 0.422 8 115.72 14.25 23.19 91.19 6.46 4.97 4.10 446.10 90.95 276.04<0.000 1 0.006 9 0.001 9<0.000 1 0.038 5 0.061 1 0.082 5<0.000 1<0.000 1<0.000 1******1.27 0.398 3不显著R2=0.993 3,R2Adj=0.984 7

使用Design-Expert13软件对表2数据进行回归拟合,得到的回归方程如下:

Y=-1 589.952 5+20.449 13A+1.638 32B+38.084 5C+0.008 725AB+0.076 5AC-0.069 5BC-0.070 653A2-0.031 902B2-5.557 75C2

由表3可知,该二次回归方程模型极显著(P<0.000 1),失拟项不显著(P=0.398 3>0.05),说明该模型可靠。决定系数R2=0.993 3,调整决定系数R2Adj=0.984 7,说明回归方程拟合程度极好,能有效的对响应值进行预测和分析。由P值可知,一次项A、B、C,二次项A2、B2、C2对L-乳酸产量的影响极显著(P<0.01),交互项AB对L-乳酸产量的影响显著(P<0.05),交互项AC、BC对L-乳酸产量的影响不显著(P>0.05)。根据F值大小得知,影响L-乳酸产量的主要因素大小为:种龄>装液量>转速。

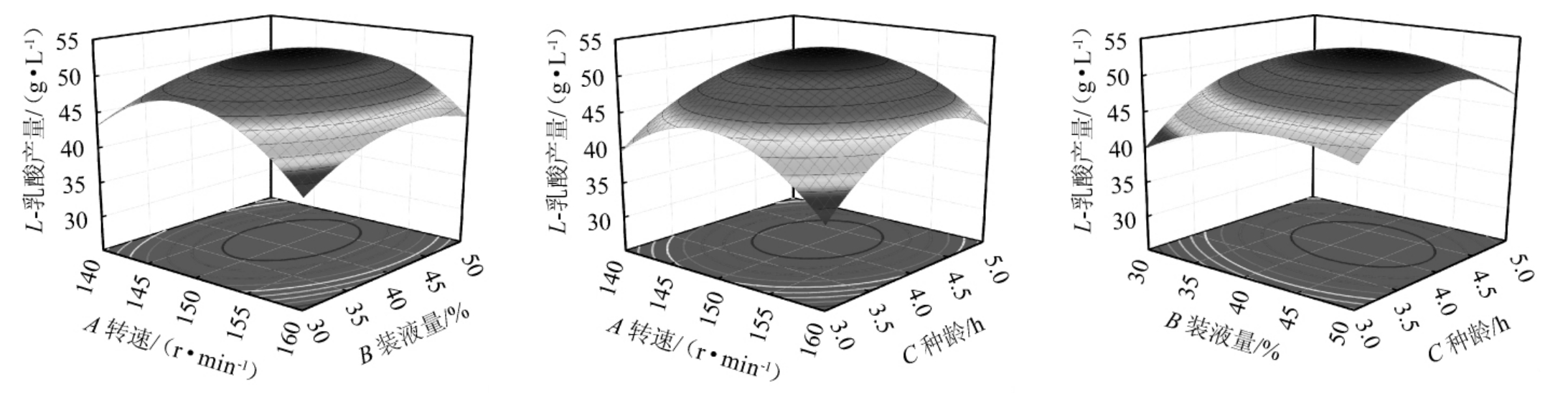

根据试验结果和回归模型绘制3个因素交互作用对L-乳酸产量影响的响应曲面及等高线,结果见图7。通过响应面的坡度陡峭程度和等高线图椭圆形状可以直观反应2个因素间交互作用的强弱程度,响应面坡度相对平缓说明因素间的交互作用弱,即当试验条件改变时其对响应值影响不大,反之表明因素间的交互作用强。等高线图呈椭圆表明因素的交互作用强,呈圆形则相反。由图7可知,转速和装液量间的交互作用最强,其次是装液量和种龄,转速和种龄的交互作用最弱,这与方差分析结果一致。

图7 各因素间交互作用对L-乳酸产量影响的响应曲面及等高线

Fig.7 Response surface plots and contour lines of effect of interaction between various factors on L-lactic acid yield

通过Design-Expert 13.0软件分析得到凝结芽孢杆菌发酵产L-乳酸的最佳发酵条件为转速149.55 r/min,装液量41.55%,种龄4.20 h,在最优条件下L-乳酸的理论产量为53.11 g/L。考虑实际操作,将最优发酵条件修正为转速150 r/min,装液量42%,种龄4.20 h。在此条件下进行3次平行验证试验,结果显示,发酵18 h后L-乳酸产量实际值为(54.92±1.45)g/L。与理论值相对误差为3.30%,表明试验结果与此模型比较符合,能够很好的预测实际发酵情况。

将葡萄糖作为碳源,其他营养成分同发酵培养基,在上述最佳条件下发酵24 h后L-乳酸产量不再增加,残糖量为0.98 g/L,此时得到的L-乳酸产量为(46.93±1.03)g/L,也有学者使用木薯淀粉发酵120 h得到47.29 g/L乳酸[27]。两者乳酸产量均低于以糖化液为碳源发酵的产量,这可能是因为首先糖化液中还含有低聚糖,而低聚糖有益生作用,可促进微生物的增殖和产短链脂肪酸[28];其次发酵菌种是直接购买的保藏菌种而非工程菌,产酸能力较弱,从而使得乳酸产量低。可见糖化液作为碳源优势明显,可作为替代碳源用于乳酸发酵。

3 结论

本研究通过单因素和响应面法优化了以麦秸秆综纤维素糖化液作为碳源的L-乳酸发酵条件,得到最佳发酵条件是发酵温度50 ℃,转速150 r/min,装液量42%,种龄4.20 h,接种量5%,在此条件下发18 h,L-乳酸产量可达(54.92±1.45)g/L。这表明利用废弃的秸秆生物质所制备的糖化液可作为L-乳酸发酵的碳源,可为乳酸发酵乃至其他生物发酵行业寻找非粮碳源提供参考。

[1]盛玉雷.积极稳妥推进碳达峰碳中和[N].人民日报,2022-11-17.

[2]高振,段珺,黄英明,等.中国生物制造产业与科技现状及对策建议[J].科学管理研究,2019,37(5):68-75.

[3]SOHN Y J, KIM H T, BARITUGO K-A, et al.Recent advances in sustainable plastic upcycling and biopolymers[J].Biotechnol J,2020,15(6):1900489.

[4]HUANG S,XUE Y,YU B,et al.A review of the recent developments in the bioproduction of polylactic acid and its precursors optically pure lactic acids[J].Molecules,2021,26(21):6446.

[5]王正祥.我国聚乳酸产业发展现状与对策研究[J].中国工程科学,2021,23(6):155-166.

[6]MARISCAL M, ESPINOSA-RAMÍREZ J, PÉREZ-CARRILLO E, et al.Comparative lactic acid fermentation with five Lactobacillus strains of supernatants made of extruded and saccharified chickpea flour[J].Int J Food Sci Technol,2023,58(1):397-405.

[7]DIAZ GONZALEZ D, MORAWICKI R.Lactic fermentation of grain sorghum: Effect of variety and pretreatment on the production of lactic acid and biomass[J].J Food Sci Technol,2021,59(3):1221-1229.

[8]MANANDHAR A,SHAH A.Techno-economic analysis of bio-based lactic acid production utilizing corn grain as feedstock[J].Processes,2020,8(2):199.

[9]谢光辉.论我国非粮生物质原料的非粮属性[J].中国农业大学学报,2013,18(6):1-5.

[10]熊启泉.中国粮食的真实进口规模与自给率[J].华南农业大学学报(社会科学版),2022,21(3):85-101.

[11]严东权,薛颖昊,徐志宇,等.我国农作物秸秆直接还田利用现状、技术模式及发展建议[J].中国农业资源与区划,2023,44(4):1-14.

[12]XU Z,TANG Y,WANG Q,et al.Emergy based optimization of regional straw comprehensive utilization scheme[J].J Cleaner Prod,2021,297(2-3):126638.

[13]ZHANG M Q,SHI A P,AJMAL M,et al.Comprehensive review on agricultural waste utilization and high-temperature fermentation and composting[J].Biomass Convers Biorefine,2023,13:5445-5468.

[14]王欣,周定国.农作物秸秆化学成分对人造板生产工艺的影响[J].林产工业,2009,36(5):26-29.

[15]熊静.不同种类麦秸秆性能及成分研究[D].南京:南京农业大学,2015.

[16]WANG H,PAN C Y,XU F,et al.Enhanced saccharification for wheat straw with micro-thermal explosion technology of in situ SO3 reaction[J].Chem Eng J,2016,286:394-399.

[17]YAO R S, HU H J, DENG S S, et al.Structure and saccharification of rice straw pretreated with sulfur trioxide micro-thermal explosion collaborative dilutes alkali[J].Biores Technol,2011,102(10):6340-6343.

[18]李双凤,王淮,陈家丽,等.SO3微热爆/酶催化H2O2氧化联合稀碱预处理稻草秸秆的工艺研究[J].广东化工,2019,46(14):3-5.

[19]刘兰菊,姚日生,冯丽,等.稻草秸秆综纤维素糖化液发酵产头孢菌素C的研究[J].化工进展,2017,36(S1):372-379.

[20]苗林平,霍丽,徐力,等.碱性过氧化氢预处理小麦秸秆强化酶解产糖的研究[J].纤维素科学与技术,2018,26(4):45-51.

[21]王云晓.微生物发酵生产L-乳酸研究[D].大连:大连理工大学,2017.

[22]彭洪草.秸秆高效制糖联产乳酸[D].合肥:合肥工业大学,2023.

[23]姚日生,邓胜松,齐本坤,等.Tween80对稻草水解及同步糖化与发酵产乳酸的影响[J].精细化工,2008(2):155-158.

[24]贺小兰.凝结芽孢杆菌利用不同粒径玉米芯发酵产乳酸的比较研究[D].武汉:华中农业大学,2017.

[25]张传伟.基于麦秆综纤维素的低聚木糖制备及其应用基础研究[D].合肥:合肥工业大学,2022.

[26]郑兆娟,林茜,臧颖,等.氮源和无机盐对2株凝结芽孢杆菌L-乳酸发酵影响的研究[J].生物学杂志,2015,32(6):55-59.

[27]吴佳嫱.凝结芽孢杆菌LA204利用木薯发酵生产乳酸的研究[D].武汉:华中农业大学,2018.

[28]王海松,任鹏飞.不同单糖组成的低聚糖对人肠道菌群的调节作用[J].中国食品学报,2020,20(7):44-52.