从狭义上来说在白酒生产工序中,过滤即是酒源后处理[1]。过滤主要以过滤介质两端压差为能量推动,从过滤方式上分为死端过滤和错流过滤。而过滤法应用于酒源后处理时,首先根据酒源性质,选择合适的过滤介质,再基于白酒中沉淀物、絮状物、有色物等感官负面物质的物理、化学性质与正常酒体的风味物质不同,而达到分离净化酒体的目的,是白酒后处理工艺中应用最广泛的方法。 其中过滤介质可根据性质不同分为两种, 一种是吸附性过滤介质,如活性炭、硅藻土、大孔树脂等,一种是物理拦截过滤介质,如滤膜、滤布等,过滤时常根据介质孔隙大小分为纳滤、超滤、微滤等[2-4]。纳滤技术主要用于米酒,啤酒、红酒等发酵酒的澄清、过滤除菌和脱醇[5-7],在白酒中应用较少。超滤技术在各类酒中都有应用[8-9],胡贤民等[10]研究了活性炭吸附过滤、冷冻过滤、聚能量膜(超滤膜)过滤对特香型白酒的质量影响,发现聚能量膜(超滤膜)过滤后基酒骨架风味基本无影响,适用于过滤风味较好的酒体。但总体上,超滤膜在白酒中应用研究报道相对较少。 此外,由于中国白酒风味化合物大小不一,结构量比复杂,为了兼顾稳定性和感官品质,多采用微滤技术进行酒处理。如常用的活性炭、硅藻土过滤都属于微滤的范畴。近年来,在中国白酒低度化的发展趋势下[11],微滤膜应用于酒处理的研究越来越多,薛润萍等[12]研究了不同孔径陶瓷微滤膜与硅藻土过滤对不同酒度浓香型白酒的质量影响,发现陶瓷膜比硅藻土滤后酒样感官评分更高,甚至对55%vol的酒样还具有去除杂醇油和甲醇的能力。蒋智等[13]研究了不同厚度高分子微孔膜对不同酒度浓香型白酒的质量影响,发现不同酒度最佳过滤厚度不同,如52%vol的浓香型白酒最佳过滤厚度是20mm,而38%vol的浓香型白酒最佳过滤厚度是30mm。除了高分子膜、陶瓷膜等,最近也出现了一些含有珍珠岩、硅藻土或活性炭成分的多性能微滤膜[14-16],其综合了两种过滤介质的优点,具有出色的过滤性能,但在酱酒的酒处理应用研究方面还鲜有报道。

该研究以酱香型白酒基酒为材料,在常温下评估了硅藻土微滤膜、超滤膜、活性炭、硅藻土滤后效果,同时利用低温下浑浊物易析出特性,分析了酱香型基酒中析出物挥发性风味组分构成,最后,在冷冻条件下评估了微滤膜和硅藻土滤后效果,为酱香型基酒后处理工艺选择提供了一定参考。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

54.0%vol酱香型白酒基酒:四川古蔺某酒厂;含硅藻土纸板微滤膜1(公称精度:0.1~0.3 μm)、含硅藻土纸板微滤膜2(公称精度:0.3~0.5 μm):泸州市聚合化工有限公司;酒用活性炭:成都市一金过滤设备有限公司;10 nm超滤膜:成都达能科技发展实业有限公司;硅藻土:泸州市南方过滤设备有限公司。

1.1.2 化学试剂

氯化钠(分析纯):国药集团化学试剂有限公司;2-辛醇(色谱纯):上海安谱实验科技股份有限公司。

1.2 仪器与设备

GC-MS-QP 2020 NX气相色谱质谱联用仪(gas chromatography mass spectrometry,GC-MS)、Nexis GC-2030氢火焰型气相色谱仪(gas chromatography,GC):岛津企业管理(中国)有限公司;50/30 μm顶空固相微萃取(head space solidphase micro-extraction,HS-SPME)Arrow固相微萃取头:美国Supelco公司;DB-FFAP毛细管色谱柱(60 m×0.25 mm×0.25 μm)、DB-FFAP毛细管色谱柱(60 m×0.32 mm×0.50 μm)、DB-WAX毛细管色谱柱(60 m×0.25 mm×0.25 μm):美国Agilent公司;Centrifuge 5425 R冷冻离心机:德国Eppendorf(艾本德)股份公司;动态活性炭小试过滤机:成都市一金过滤设备有限公司;硅藻土小试过滤机:泸州市南方过滤设备有限公司;超滤小试过滤机:成都达能科技发展实业有限公司;硅藻土微滤膜小试夹具:颇尔(PALL)中国有限公司。

1.3 方法

1.3.1 酒样过滤方式

常温过滤:在常温条件下,分别采用硅藻土、硅藻土微滤膜、活性碳、超滤膜小试设备对酒样进行过滤测试,滤后酒样室温储存7 d后,进行感官分析和风味检测。

冷冻过滤:待酒液冷冻至-8 ℃后,在此温度下,分别采用硅藻土、硅藻土微滤膜小试设备对酒样进行过滤测试,滤后酒样室温储存7 d后,进行感官分析和风味检测。

1.3.2 低温析出物的处理

酒样经冷冻过滤后,分离低温析出物,置于2 mL离心管,-8 ℃、12 000 r/min快速冷冻离心,用低温、饱和氯化钠水溶液洗涤沉淀2~3次,取100 mg溶于5 mL体积分数12.5%乙醇溶液中,加入2.0 g NaCl,10 μL 2-辛醇内标(质量浓度为264 mg/L)进行顶空-固相微萃取-气相色谱-质谱联用(HS-SPME-GC-MS)分析。

1.3.3 感官分析

视觉感官分析:将未过滤酒样(对照)、实验酒样分装至500 mL透明玻璃瓶,分别置于10 ℃及4 ℃恒温箱中储存,48 h后观察析出物成团大小、分布空间范围,观察判断酒体浑浊失光程度。

风味感官分析:参照GB/T 33404—2016《白酒感官品评导则》[17]和T/CBJ 003—2016《固态法酱香型白酒原酒》[18],采用九点标度法对酒样典型性进打分,对7种主要香气,4种味觉,2种口感体验进行尝评打分,0分表示无感官特征,1~3分表示弱、短(稍弱、稍短),4~6分表示中等(尚可、较),7~9分表示强、长(明显、典型、突出)。

1.3.4 分析检测

(1)酒样挥发性组分测定

采用气相色谱(GC)进行检测,检测条件参考文献[19]。

(2)析出物挥发性组分测定

顶空固相微萃取条件:萃取时加热振荡器设置温度为50 ℃,振摇速度450 r/min,采用ARROW萃取头,平衡5 min,顶空吸附45 min,245 ℃解吸6 min,进行GC-MS检测分析。

气相色谱条件:采用DB-FFAP毛细管色谱柱(60 m×0.25 mm×0.25 μm);进样口温度245 ℃;不分流进样;柱温箱升温程序为40 ℃保持2 min,3 ℃/min升至120 ℃,保持3 min,以3 ℃/min升温至150 ℃,以6 ℃/min升温至230 ℃维持10 min;载气为99.999%高纯氦气(He),载气流速1 mL/min。

质谱条件:质谱采用电子轰击离子(electron ionization,EI)源,离子源温度230 ℃,接口温度230 ℃,溶剂延迟时间3 min。

1.3.5 定性定量方法

定性方法:采用GC-MS-QP 2020 NX仪器自带的美国国家标准与技术研究院(National Institute of Standards and Technology,NIST)2020数据库、自建库并结合保留指数(retentionindex,RI)对析出物中匹配度>80的挥发性成分定性。

定量方法:酒样中挥发性成分定量参考文献[14];析出物中已定性挥发性成分采用内标(质量浓度为264 mg/L 2-辛醇)法进行定量。

1.3.6 数据处理与统计分析

采用Excel 2020归类汇总,SPSS 2024进行显著性分析,Origin 2024、TBtools-II、GraphPad Prism 8.0.1进行数据可视化绘图,Simca 14.1软件对主要风味成分进行正交偏最小二乘判别分析(orthogonal partial least squares discriminant analysis,OPLS-DA),并计算变量投影重要性(variable importance in the projection,VIP)值。

2 结果与分析

2.1 滤后酒样感官分析

2.1.1 视觉感官分析

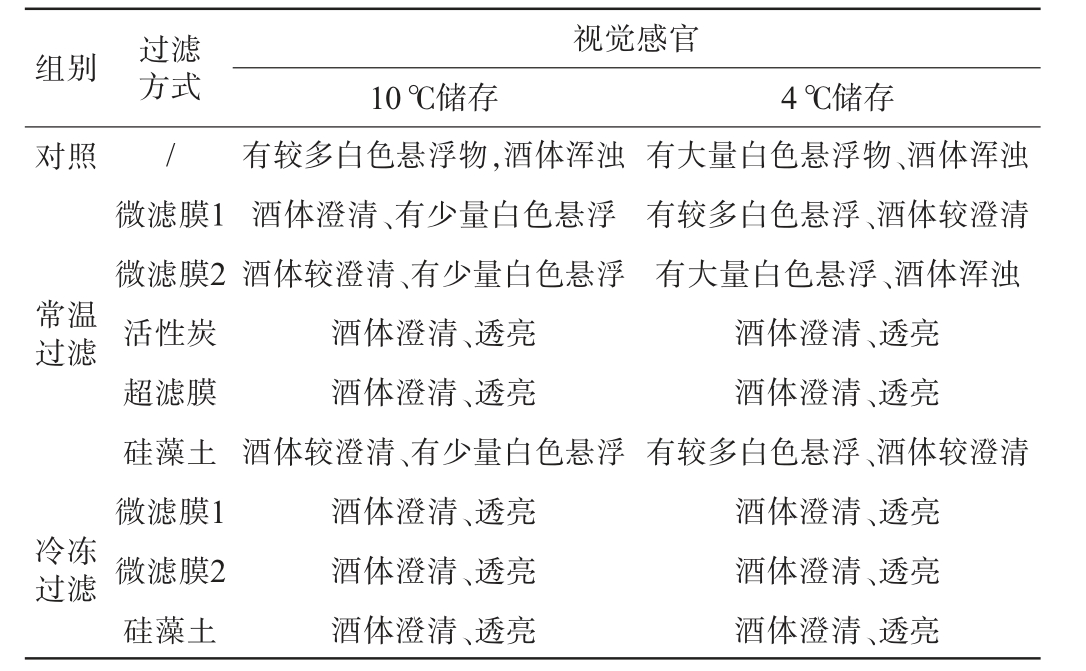

不同过滤方式、不同储存方式白酒基酒的视觉感官评价结果见表1。GB/T 10781.4—2024《白酒质量要求第4部分:酱香型白酒》规定,酱香型白酒10 ℃以下允许出现白色絮状浑浊或失光,当酒液温度高于10 ℃时,应逐渐恢复正常。由表1可知,在10 ℃储存条件下,对照组未经任何处理,出现了较多白色絮状物,抗冷浑浊能力较差。常温条件下,经活性炭和超滤膜过滤后,酒液澄清透亮无任何絮状物,而微滤膜与硅藻土滤后效果相似,均出现少量白色悬浮物;冷冻条件下,经不同介质过滤后酒液均澄清透亮,主要原因是冷冻过滤利用了酒液中以棕榈酸乙酯为主的化合物在低温下溶解性大幅降低而析出原理,过滤前已在酒液中形成了肉眼可见的白色絮状物,其不能透过微滤膜或硅藻土层孔隙。

表1 不同过滤方式、不同储存方式白酒基酒的视觉感官评价

Table 1 Visual sensory evaluation for base liquor of Baijiu under different filtration and storage methods

视觉感官10 ℃储存 4 ℃储存对照组别 过滤方式常温过滤冷冻过滤/微滤膜1微滤膜2活性炭超滤膜硅藻土微滤膜1微滤膜2硅藻土有较多白色悬浮物,酒体浑浊酒体澄清、有少量白色悬浮酒体较澄清、有少量白色悬浮酒体澄清、透亮酒体澄清、透亮酒体较澄清、有少量白色悬浮酒体澄清、透亮酒体澄清、透亮酒体澄清、透亮有大量白色悬浮物、酒体浑浊有较多白色悬浮、酒体较澄清有大量白色悬浮、酒体浑浊酒体澄清、透亮酒体澄清、透亮有较多白色悬浮、酒体较澄清酒体澄清、透亮酒体澄清、透亮酒体澄清、透亮

4 ℃储存时,不同过滤方式白酒基酒视觉感官表现出现了较大差异。常温过滤条件下经活性炭、超滤膜过滤,冷冻条件下经微滤膜过滤、硅藻土过滤后都具有出色的抗低温能力,酒液澄清透亮。而常温条件下,经微滤膜过滤及硅藻土过滤后酒样均出现了较多白色絮状物,整体上,微滤膜1略好于其他两种,表明滤膜孔隙大小对滤后视觉效果存在一定影响,孔隙越小,除冷效果越好。未来在选择合适的后处理工艺时,若主要目标是消除冷浑浊,应首先考虑常温条件下活性炭、超滤膜过滤或冷冻条件下硅藻土、硅藻土微滤膜过滤,以提升低温下酒体视觉感官表现。

2.1.2 风味感官分析

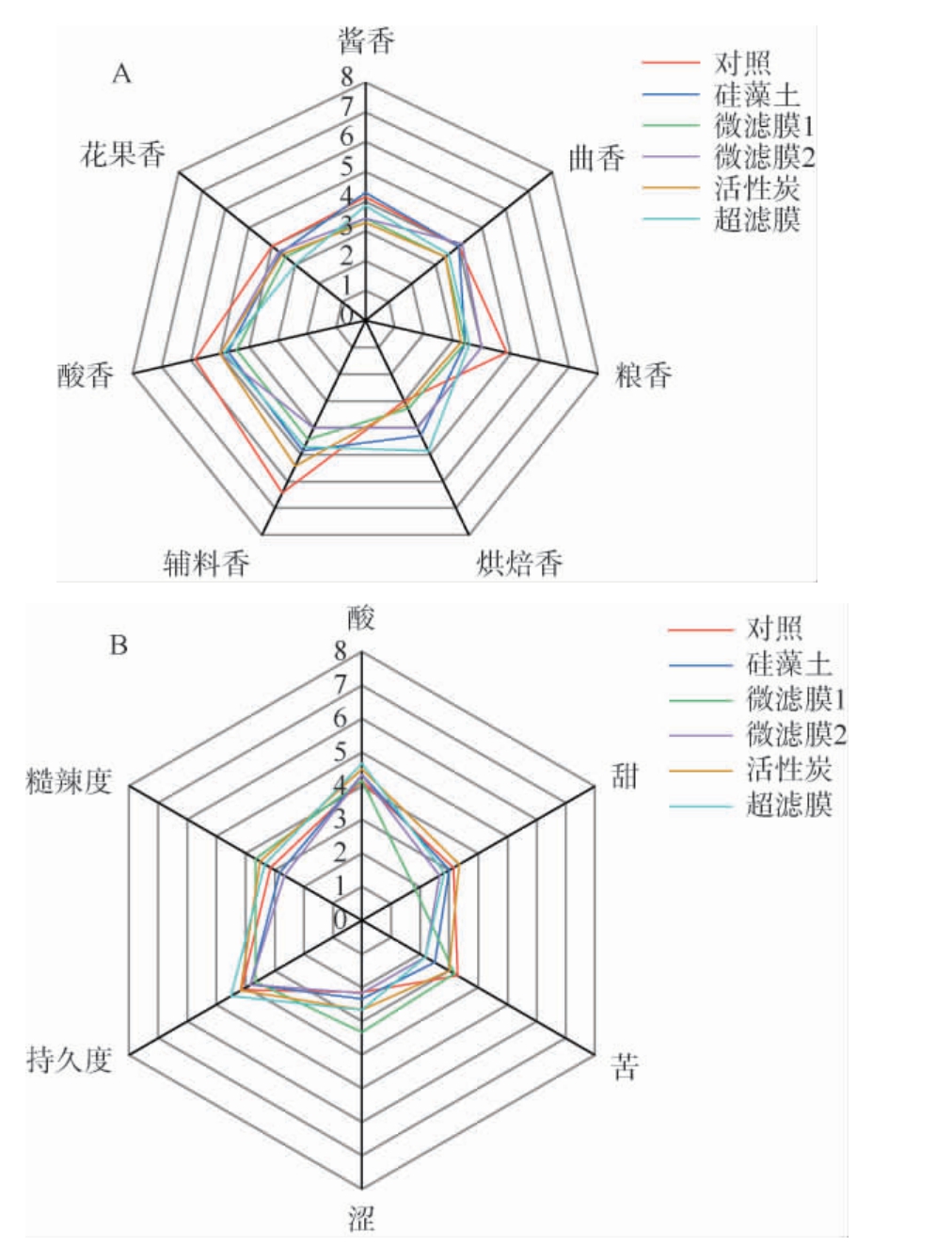

(1)常温过滤

常温条件下滤后酒样感官品质雷达图见图1。 由图1A可知,未经处理的对照基酒具有突出的辅料香气及较强烈的酸香和粮香,在常温下经过不同方式过滤处理后,产生了不同感官变化。各处理组辅料香、酸香、粮香均出现较明显下降趋势;在酱曲香方面,经硅藻土和微滤膜2过滤后基本保持了对照风格;在烘焙香方面,过滤后都出现了不同程度增强,其中超滤膜过滤增强效果最明显,其次是硅藻土过滤;在其他香气表现上,经不同方式过滤后都出现了明显下降。总体上看,硅藻土过滤和微滤膜2过滤效果最理想,而微滤膜1过滤后酒体呈香明显减弱,感官表现不佳。

图1 常温条件下滤后酒样香气(A)和滋味(B)评价雷达图

Fig.1 Radar charts of aroma (A) and taste (B) evaluation of filtered base liquor samples under room temperature conditions

由图1B可知,在口感和口味方面,经微滤膜1过滤后,糙辣度、涩感有所增强,而甜感、持久度有所下降,口感表现最差。而其他过滤方式都表现出不同的感官体验,如硅藻土过滤、微滤膜2过滤明显降低了对照酒的糙辣度,但同时也降低了甜感,经超滤膜过滤、动态活性炭过滤后,一定程度上提升了酒体持久度,但同时增加了糙辣度和酸感。

总体上看,常温过滤条件下硅藻土过滤和微滤膜2过滤效果较理想,其它方式均在不同程度上增加了口感和口味的负面体验。

(2)冷冻过滤

冷冻条件下滤后酒样感官品质雷达图见图2。 由图2A可知,在冷冻条件下,经三种不同方式过滤后,酱香型基酒中酸香和辅料香均明显减弱,粮香、酱香均略有降低,此外,经微滤膜冷冻过滤后基酒中烘焙香略有提升;由图2B可知,在口感与口味体验方面,经硅藻土冷冻过滤后涩味明显增强,持久度明显减弱,其他滋味表现基本与对照样一致;经微滤膜1冷冻过滤后,除了涩味略有增加其余滋味表现与对照样基本一致。经微滤膜2冷冻过滤后,除了涩味略有增强,酸味与对照样一致,其余滋味表现均有所下降。总体上看,微滤膜1在冷冻条件下过滤表现要略好于另外两种,其与常温过滤感官表现不同。

图2 冷冻条件下滤后酒样香气(A)和滋味(B)评价雷达图

Fig.2 Radar charts of aroma (A) and taste (B) evaluation of filtered base liquor samples under frozen conditions

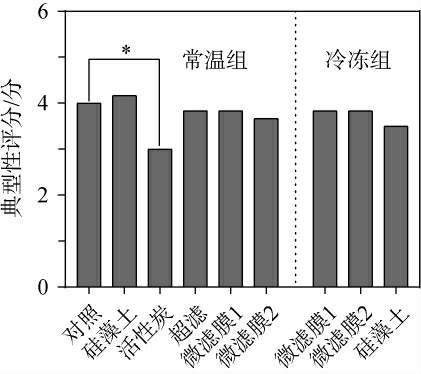

2.1.3 基酒典型性评分

滤后酒样典型性显著分析结果见图3。 由图3可知,除了活性炭过滤对酱香型基酒典型性造成了显著性影响以外,经其他方式过滤后,酒样均具有酱香型基酒较典型风格,只是在不同香气表现上出现了一定差异。由此可见,无论是超滤膜,还是硅藻土微滤膜都具备替代常用硅藻土的潜力,未来白酒生产企业可综合考量不同过滤方式的物料成本、管理成本、环境治理成本从而选择合适工艺。

图3 滤后酒样典型性评分结果

Fig.3 Typical score results of filtered base liquor samples

“*”表示差异显著(P<0.05)。

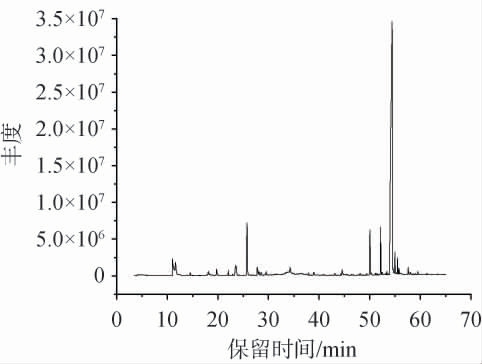

2.2 低温析出物挥发性风味成分分析结果

与传统SPME纤维相比,SPME Arrow具有更大的吸附体积和吸附表面积,更灵敏的解析能力,更强大的寿命,已在风味研究领域得到更多应用[21-22]。采用HS-SPMEArrow-GC-MS分析低温析出物中挥发性风味成分总离子流色谱图见图4。 由图4可知,其挥发性成分出峰时间主要集中在50 min以后,峰强度相对较高,也证明了析出物的挥发性组分多数为碳链较长、沸点较高物质。

图4 低温析出物挥发性风味成分总离子流色谱图

Fig.4 Total ion chromatogram of volatile flavor components of low-temperature precipitates

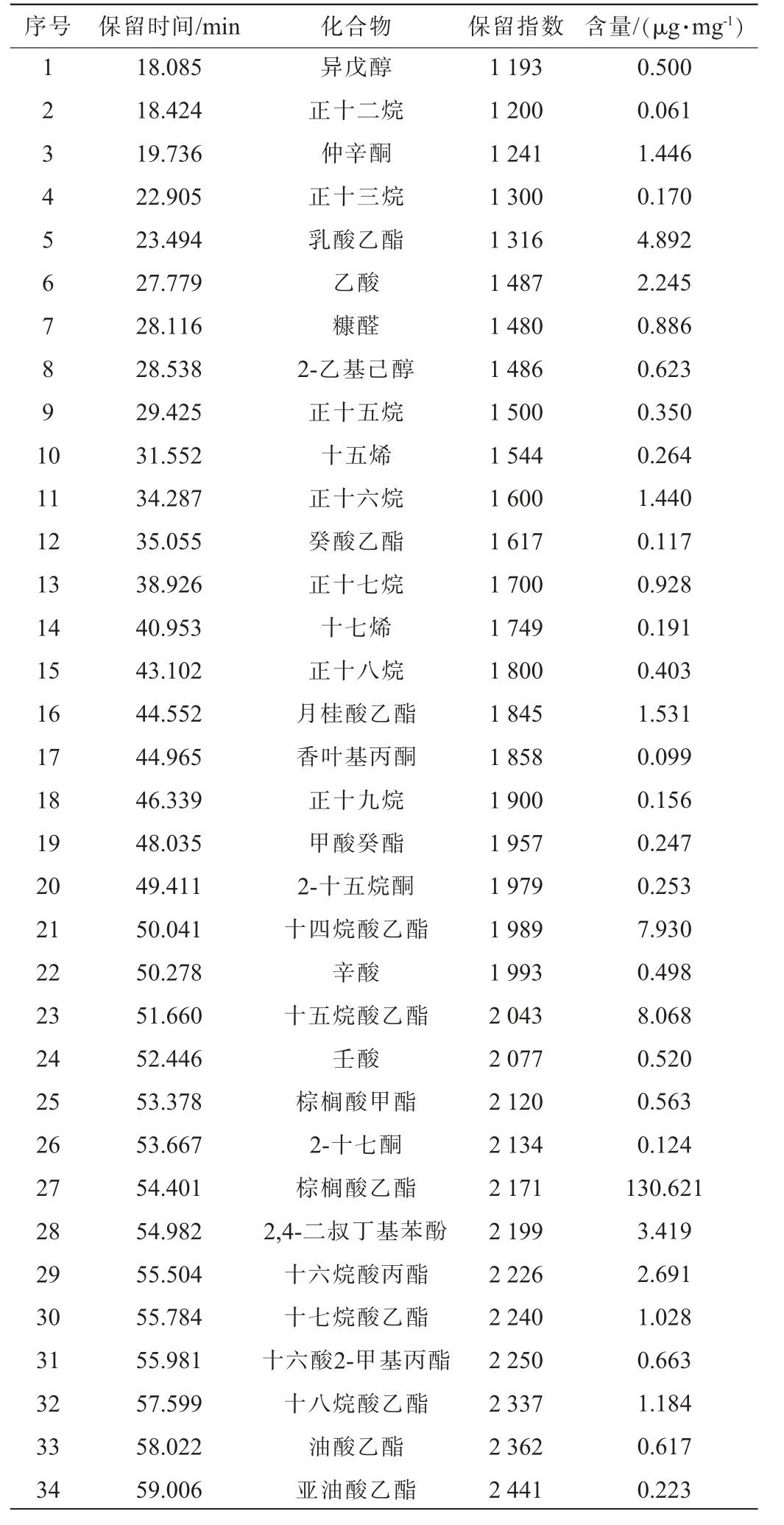

低温析出物挥发性风味成分的定性和半定量结果见表2。 由表2可知,从酱香型白酒低温析出物中定性出匹配度>80的化合物共计34种,包含2种醇类,7种烷烃类,4种酮类,14种酯类,2种烯烃类,3种酸类,1种酚类,1种呋喃类。过滤后析出物主要以棕榈酸乙酯为主(130.621 μg/mg),其次是十五烷酸乙酯(8.068 μg/mg)、十四烷酸乙酯(7.930 μg/mg),以及其他长链脂肪酸酯和烷烃化合物。 该结论与文献[23-24]研究结论基本相同,但油酸乙酯和亚油酸乙酯占比低于参考文献所述水平,这可能是由于样品制备方式差异所导致的。

表2 低温析出物挥发性风味成分定性和半定量结果

Table 2 Qualitative and semi-quantitative results of volatile flavor compounds in low-temperature precipitates

序号 保留时间/min 化合物 保留指数 含量/(μg·mg-1)1 2 34 56 78 91 0 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 18.085 18.424 19.736 22.905 23.494 27.779 28.116 28.538 29.425 31.552 34.287 35.055 38.926 40.953 43.102 44.552 44.965 46.339 48.035 49.411 50.041 50.278 51.660 52.446 53.378 53.667 54.401 54.982 55.504 55.784 55.981 57.599 58.022 59.006异戊醇正十二烷仲辛酮正十三烷乳酸乙酯乙酸糠醛2-乙基己醇正十五烷十五烯正十六烷癸酸乙酯正十七烷十七烯正十八烷月桂酸乙酯香叶基丙酮正十九烷甲酸癸酯2-十五烷酮十四烷酸乙酯辛酸十五烷酸乙酯壬酸棕榈酸甲酯2-十七酮棕榈酸乙酯2,4-二叔丁基苯酚十六烷酸丙酯十七烷酸乙酯十六酸2-甲基丙酯十八烷酸乙酯油酸乙酯亚油酸乙酯1 193 1 200 1 241 1 300 1 316 1 487 1 480 1 486 1 500 1 544 1 600 1 617 1 700 1 749 1 800 1 845 1 858 1 900 1 957 1 979 1 989 1 993 2 043 2 077 2 120 2 134 2 171 2 199 2 226 2 240 2 250 2 337 2 362 2 441 0.500 0.061 1.446 0.170 4.892 2.245 0.886 0.623 0.350 0.264 1.440 0.117 0.928 0.191 0.403 1.531 0.099 0.156 0.247 0.253 7.930 0.498 8.068 0.520 0.563 0.124 130.621 3.419 2.691 1.028 0.663 1.184 0.617 0.223

2.3 滤后基酒主要风味物质变化分析

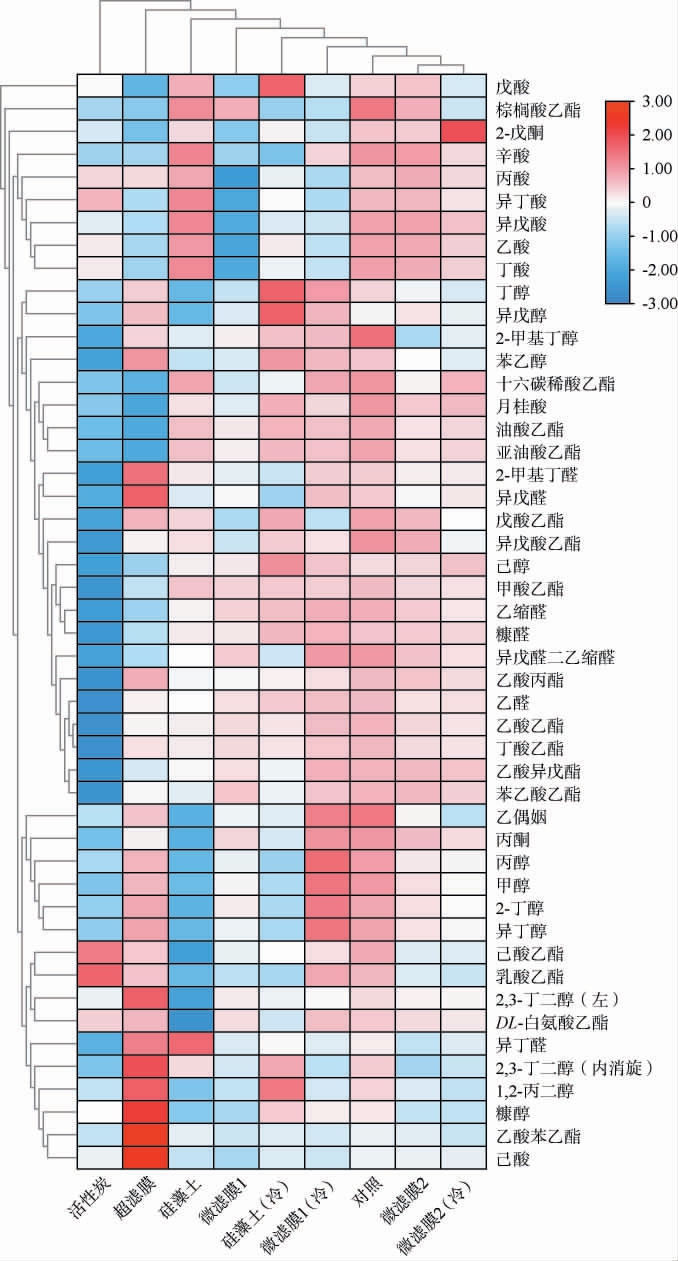

2.3.1 风味物质聚类分析

采用TBtools-II对滤后酒样挥发性风味物质含量进行聚类分析,结果见图5。

图5 不同过滤方式酒样风味物质聚类分析热图

Fig.5 Heat map of cluster analysis of flavor substances by different filtration methods

由图5可知,不同方式滤后的基酒共检出48种挥发性风味物质,不同过滤方式对风味物质影响各不相同,被各自分为了一类。总体上看,活性炭过滤与对照风味物质差距最大,而采用微滤膜2过滤与对照酒的风味物质数据结构差异最小。此外,在数据结构上,冷冻过滤与对照更为相似,但是在感官表现上却又有较大区别(图3),分析其原因,可能是由于中国白酒在多年前就已被普遍认为是“胶体溶液”,而棕榈酸乙酯、油酸乙酯、亚油酸乙酯等高级脂肪酸酯的混合物构成了主要胶核,在冷冻过程中由于絮状物不断增多,酒液中一些“量小香大”的含氮、含硫化合物被吸附在胶核周围而被截留[25-27],因此对酒液感官带来了显著影响。综上所述,活性炭过滤对基酒风味物质含量影响最大,而3种冷冻过滤基酒与对照基酒数据靠近,表明冷冻过滤在降低冷浑浊的同时,并没有对基酒骨架成分造成结构性破坏。

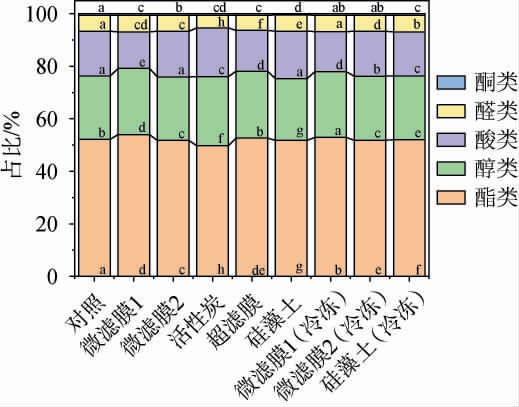

2.3.2 风味物质占比分析

对定量检测的48种化合物按照酯类、醇类、酸类、醛类、酮类进行分类,并分别对其占比进行显著性分析和方差齐性检验,结果见图6。

图6 不同过滤方式酒样各类别风味物质占比

Fig.6 Proportion of various categories flavor substance in Baijiu samples by different filtration methods

不同小写字母代表差异显著(P<0.05)。

滤后酒样酯类化合物总量为6 500~8 000 mg/L,占比49.8%~54.0%之间,且不同处理酒样间酯类化合物有显著差异(P<0.05),常温组中活性炭过滤对酯类化合物去除效果较强,减少了17.7%,其次是硅藻土过滤,减少了6.7%。值得注意的是,经超滤膜过滤后酯类化合物总量仅减少了4.6%,但是对棕榈酸乙酯、油酸乙酯、亚油酸乙酯去除效果最强,分别减少了53.3%、62.4%、60.2%;冷冻过滤组中,经硅藻土过滤后酯类化合物减少最多,达5.3%。总体来看,冷冻过滤对主要酯类化合物的影响处于可接受范围,但对棕榈酸乙酯去除具有较强针对性,经微滤膜1、2、硅藻土冷冻过滤后棕榈酸乙酯分别下降了43.0%、38.7%、50.0%,而对油酸乙酯、亚油酸乙酯处理效果一般。

滤后酒样醇类化合物总量为3 250~3 750 mg/L,占比23.5%~26.3%。常温过滤组中,经微滤膜过滤后主要醇类化合物略有下降,经超滤膜过滤后基本无变化,经活性炭和硅藻土过滤后下降明显,分别减少了6.0%、8.4%,其中多元醇和β-苯乙醇变化较大,经活性炭过滤和硅藻土过滤后2,3-丁二醇(左旋)、2,3-丁二醇(内消旋)、1,2-丙二醇三种多元醇总量分别下降了29.6%、53.2%,β-苯乙醇分别下降了21.1%、8.5%。冷冻过滤组中,微滤膜2过滤同样是对多元醇含量影响较大,降低了17.9%,而硅藻土过滤后多元醇含量基本没变。 多元醇赋予白酒甜感和醇厚感,其含量降低可能是导致酒体在口味体验上持久度和甜感减弱的原因之一[28],而β-苯乙醇作为白酒中“花香”重要来源,其含量降低可能是导致酒体“花香”减弱的原因之一。

滤后酒样酸类化合物总量为2 000~2 600 mg/L,占比13.9%~18.6%。挥发性有机酸是酱香型白酒“酸香”重要贡献化合物。常温过滤组中微滤膜1和超滤处理对酸类化合物含量影响较大,相比对照样分别减少了24.5%、14.0%,其中乙酸、丙酸、月桂酸含量下降明显,分别降低了25.7%、21.3%、34.3%,14.9%、9.8%、83.2%。冷冻过滤组中,同样是微滤膜1对酸类物质含量影响较大,相比对照样减少了12.3%。而在感官表现上,对“酸味”的评分并未出现显著性差异,表明这样的含量变化范围基本不会影响对“酸”的感知。

滤后酒样醛类化合物总量为600~1 000 mg/L,占比6.4%~4.8%。活性炭过滤对醛类化合物含量影响最大,降幅达199.0%,其中含量变化最大的是糠醛、乙缩醛、乙醛,分别降低了34.8%、33.6%、31.4%,较高的乙醛和乙缩醛会显著增加酒体辛辣感和刺激感,糠醛过量则会使酒体产生糠霉味和燥辣味[29],但是经活性炭过滤后酒体辅料香和燥辣感并没有明显变化,分析其原因可能是由于风味物质之间相互影响、相互作用,其单体功能并不会产生绝对影响[30]。

对过滤处理后样品中丙酮、2-戊酮和3-羟基-2-丁酮(乙偶姻)进行了定量,其总量为70~80 mg/L,占比0.52%~0.55%。对其含量变化影响稍大的是硅藻土和活性炭过滤,在常温下,经活性炭过滤后丙酮、乙偶姻、2-戊酮分别下降了12.7%、5.9%、14.2%,经硅藻土过滤后丙酮、乙偶姻、2-戊酮分别下降了17.3%、8.6%、4.8%。 而冷冻组中仅硅藻土过滤影响较大,滤后丙酮、乙偶姻、2-戊酮分别下降了7.7%、4.7%、10.9%。

综上,常温过滤组中,活性炭过滤对基酒中酯类、醇类、酸类、醛类、酮类吸附能力较强,硅藻土次之。超滤膜过滤对引起冷浑浊的关键酯(棕榈酸乙酯)和酸类吸附能力较强。 微滤膜对酯类和酸类吸附能力较强,对其他化合物含量变化影响较小;冷冻过滤组中,微滤膜1对棕榈酸乙酯,酸类吸附能力较强,对其它化合物含量影响较小,微滤膜2过滤对棕榈酸乙酯,醇类中的多元醇吸附能力较强,对其它化合物含量影响较小,硅藻土过滤对棕榈酸乙酯,酮类化合物吸附能力较强。

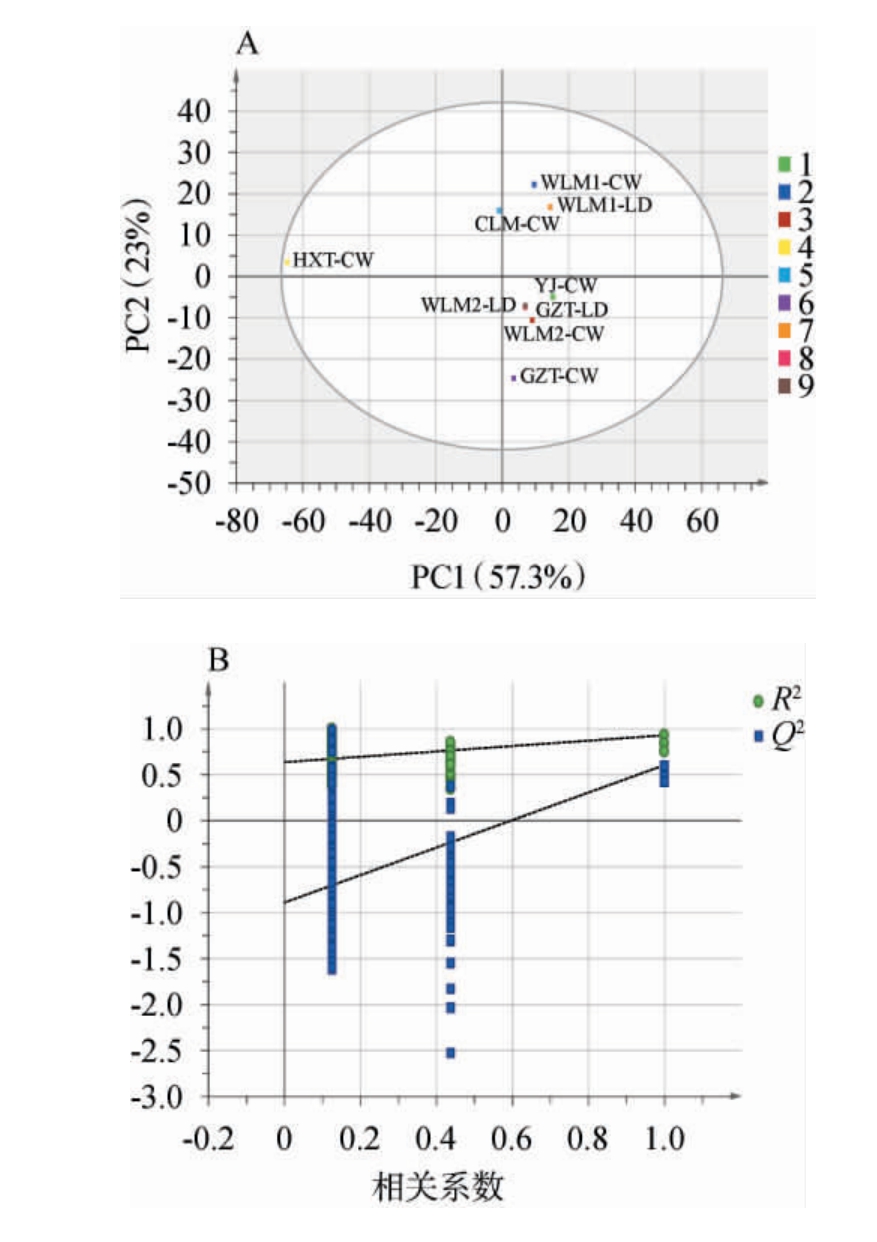

2.3.3 不同方式滤后酒样风味OPLS-DA分析

以酱香型白酒中48种主要香气组分作为因变量,不同过滤方式作为自变量,采用Simca 14.1进行OPLS-DA分析,散点图和模型交叉验证结果见图7。 由图7A可知,主成分1和主成分2的方差贡献率分别为57.3%和23.0%,累计方差贡献率为80.2%,表明前两个成分可以反应模型的基本信息。 模型可实现不同过滤方式酒样的有效区分。 在常温下活性炭过滤(HXT)与原酒(YJ)、硅藻土过滤(GZT)、超滤膜(LM)过滤区分度相对较大,对风味化合物的影响与其他过滤方式相比差异最明显,而微滤膜(WLM2-LD)过滤和硅藻土冷冻(GZT-LD)过滤对风味表现出相似影响力。本次分析中自变量拟合指数(R2x)为0.972,因变量拟合指数(R2y)为0.962,模型预测指数(Q2)为0.747,表示此模型拟合结果可接受[31]。 由图7B可知,经过200次置换检验,Q2回归线相交于y轴负轴,说明模型不存在过拟合,模型验证有效,该结果可用于不同过滤方式对风味影响的差异分析。

图7 正交偏最小二乘判别分析分析得分散点图(A)和置换检验结果(B)

Fig.7 Score scatter plot of orthogonal partial least squares discriminant analysis (A) and permutation test results (B)

HTX代表活性炭过滤、GZT代表硅藻土过滤、CLM代表超滤膜过滤、WLM代表微滤膜,CW代表常温过滤、LD代表冷冻过滤。

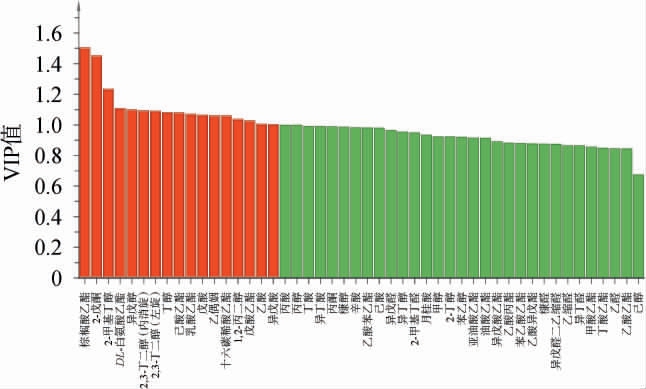

对酒样中48种挥发性风味成分进行变量重要性投影(variable importance in the projection,VIP)值分析,结果见图8。由图8可知,48种化合物中VIP值>1的差异风味化合物有17种,包括酯类6种,酮类2种,醇类6种,酸类3种,其中,棕榈酸乙酯、2-戊酮、2-甲基丁醇的VIP值较高。由此可以看出,通过不同方式过滤后,对酒样中影响最大的化合物为酯类和醇类,包括棕榈酸乙酯、DL-白氨酸乙酯、己酸乙酯、乳酸乙酯、十六碳烯酸乙酯、戊酸乙酯,2-甲基丁醇、异戊醇、2,3-丁二醇(内消旋)、2,3-丁二醇(左旋)、丁醇、戊醇、1,2-丙二醇,这些化合物含量的变化,将显著影响滤后酒样的感官质量。

图8 不同过滤方式基酒的挥发性风味物质正交偏最小二乘判别分析的变量重要性投影值

Fig.8 Variable importance in the projection values of orthogonal partial least squares discriminant analysis for volatile flavor components in base liquor by different filtration methods

红色表示定量化合物中VIP值>1的化合物。

3 结论

通过冷冻过滤,富集酱香型基酒中因低温而析出的浑浊物,并对其挥发性组分进行表征,发现影响基酒香气感官的挥发性成分主要是棕榈酸乙酯,在冷浑浊物挥发性组分中含量达130.621 μg/mg,其次是其他一些长链脂肪酸酯和烷烃化合物;同时,通过研究发现不同过滤方式对酱香型基酒感官影响不同,其中活性炭过滤和超滤膜过滤对棕榈酸乙酯去除效果最佳,在除冷浑浊上表现力强,但其对感官影响也相对较大。 不同孔隙、不同型号的含硅藻土微滤膜滤后表现也有较大差异,但在多维度表现上与硅藻土过滤具有高度相似性,未来可作为硅藻土过滤的替代,用于对高价值、冷浑浊风险较低的基酒过滤,实现无“土”化生产,而对于质量稍差,冷浑浊风险较高的基酒,可采用活性炭、超滤膜或冷冻过滤。 此外,多元统计结果表明,基于变量重要性投影值可筛选出不同过滤方式滤后酒样中棕榈酸乙酯、2-甲基丁醇、2-戊酮、戊酸等17种差异风味化合物(VIP>1),表明这些化合物的变化将对不同过滤方式滤后酒样质量产生显著影响,本研究探讨不同后处理方式对酱香型基酒质量变化的影响,为酿酒企业后处理工艺选择和调整提供了一定参考。

[1]张宿义.白酒酒体设计工艺学[M].北京:中国轻工业出版社,2020:98-100.

[2]韩睿,王千存,付润年.膜过滤技术在酿酒工业中的应用研究[J].现代食品,2023,29(2):139-141.

[3]张贵虎,杨世琪,李贺贺,等.膜过滤技术在提升饮料酒酒体稳定性的应用现状与展望[J].中国酿造,2022,41(8):1-5.

[4]海超,陈燕.高分子聚乙烯膜过滤技术在白酒中的应用探讨[J].酿酒,2018,45(4):20-23.

[5]HSIEH C,HUANG Y,LAI C,et al.Develop a novel method for removing fusel alcohols from rice spirits using nanofiltration[J].J Food Sci,2010,75(2):25-29.

[6]隋明,张崇军,李俊儒,等.微膜过滤法无菌鲜啤酒生产工艺设计研究[J].酿酒,2018,45(4):26-28.

[7]TSIBRANSKA I,YANKOV D,DENCHEVA-ZARKOVA M,et al.Separation of ethanol and polyphenols from red wine by diananofiltration[J].Chem Eng Res Des,2025,216:116-123.

[8]王超,白卫东,曾晓房.超滤技术在各领域的应用与发展[J].中国酿造,2017,36(9):15-18.

[9]胥鑫钰,吕志远,刘玉涛,等.基于SPE-GC-MS对白酒中6种长链游离脂肪酸的测定及差异性分析[J].中国酿造,2023,42(9):198-203.

[10]胡贤民,陈盈,郭琼,等.三种不同过滤方式对特香型白酒质量的影响研究[J].酿酒,2024,51(3):79-83.

[11]陈锡,陆玮,李贺贺,等.低度白酒的研究进展[J].食品研究与开发,2023,44(23):168-173.

[12]薛润萍,谢正敏,郑佳,等.陶瓷膜与硅藻土对浓香型白酒过滤效果的对比研究[J].酿酒科技,2024(12):102-107.

[13]蒋智,赵金松,孙跃,等.高分子微孔膜过滤厚度对浓香型白酒风味的影响[J].食品与发酵工业,2020,46(13):140-145.

[14]ONUR A,NG A,BATCHELOR W,et al.Multi-layer filters:Adsorption and filtration mechanisms for improved separation[J].Front Chem,2018,6:417.

[15]HAN G,OH S,YEO S J,et al.Eco-friendly polycaprolactone-bound diatomite filter for the removal of metal ions and micro/nanoplastics from water[J].Sci Total Environ,2023,905:166956.

[16]ONUR A,SHANMUGAM K,NG A,et al.Cellulose fibre-perlite depth filters with cellulose nanofibre top coating for improved filtration performance[J].Colloids Suef A,2019,583:123997.

[17]中华人民共和国国家质量监督检验检疫总局,全国白酒标准化技术委员会.GB/T 33404—2016 白酒感官品评导则[S].北京:中国标准出版社,2016.

[18]中国酒业协会.T/CBJ 003—2016 固态法酱香型白酒原酒[S].北京:中国标准出版社,2016.

[19]郑蕾,马龙,牛曼思,等.不同产地酱香型白酒感官特征与重要挥发性成分差异分析[J].酿酒科技,2023(5):54-64.

[20]孙优兰,黄永光,胡峰,等.生青味缺陷型酱香白酒风味特征分析[J].食品科学,2022,43(2):233-241.

[21]ZHANG X,WANG C,WANG L,et al.Optimization and validation of a head space solid-phase microextraction-arrow gas chromatography-mass spectrometry method using central composite design for determination of aroma compounds in Chinese liquor (Baijiu)[J].J Chromatogr A,2020,1610:460584.

[22]HERRINGTON J S, GOMEZ-RIOS G A, MYERS C, et al.Hunting molecules in complex matrices with SPME arrows:A review[J].Separations,2020,7:12.

[23]梁慧珍,刘正,卢延想,等.酱香型白酒浑浊成分解析及降度酒除浊研究[J].中国酿造,2022,41(8):51-56.

[24]张智力,杨学军,李瑞芬,等.低度白酒中白色絮状物与爽滑剂的检测[J].中国酿造,2023,42(11):249-253.

[25]马燕红,张生万,陈婷,等.低度白酒稳定性的研究及应用[J].食品科学,2012,33(3):9-13.

[26]庄名扬.中国白酒的溶胶特性及其应用原理与方法[J].酿酒,2002,29(1):22-26.

[27]SUN J,WANG Z,SUN B.Low quantity but critical contribution to flavor:review of the current understanding of volatile sulfur-containing compounds in Baijiu[J].J Food Compos Anal,2021,103:104079.

[28]王晓丹,白晓燕,朱国军,等.产多元醇酵母对酱香型白酒发酵的强化应用[J].食品工业,2021,42(2):162-166.

[29]郭世鑫,李细芬,卢延想,等.酱香型白酒轮次酒的醛类物质与对应出窖糟醅的理化指标相关性研究[J].中国酿造,2024,43(6):151-155.

[30]李亭,郎莹,胡胜兰,等.酱香型白酒风味成分研究进展[J].香料香精化妆品,2023(6):18-35.

[31]邵淑贤,徐梦婷,林燕萍,等.基于电子鼻与HS-SPME-GC-MS技术对不同产地黄观音乌龙茶香气差异分析[J].食品科学,2023,44(4):232-239.