精酿啤酒指沿用传统工艺进行小规模酿造的啤酒,具有色泽丰富、口感醇厚和香气浓郁等特点,其生产过程中可通过调控发酵工艺参数以优化风味特性与功能属性,已成为啤酒产业创新升级的关键方向之一[1-2]。精酿啤酒能够有效契合消费升级背景下市场对高品质、多元化啤酒的需求,已获得广泛消费者认可,并持续拓展其市场影响力[3-4]。

精酿啤酒品质受发酵温度的影响,酵母在合适的温度下生长繁殖速度快,可提高发酵速率、缩短发酵周期[5]。目前,精酿啤酒以高温发酵(16~24 ℃)为主[6],而偏高的温度会加速酵母的老化,提前结束发酵过程,另外酵母的自溶也会对啤酒发酵产生不利的影响[7-9]。分阶段控温低温发酵工艺采用可编程逻辑控制器(programmable logic controller,PLC)系统,以实时糖度作为关键工艺参数,程序化调整发酵温度,实现对酵母复杂代谢网络的时序性精准调控。目前,鲜见将分阶段控温低温发酵方式应用于啤酒生产的研究报道。

本研究以大麦芽为主要原料,小麦芽和焦香麦芽为辅料,采用分阶段控温低温发酵工艺酿造大麦精酿啤酒,监测发酵过程中酵母活菌数及理化指标的变化,采用气相色谱-离子迁移谱(gas chromatography-ion mobility spectrometry,GC-IMS)与电子鼻技术分析大麦精酿啤酒风味,并对其进行感官评价。以期提高大麦精酿啤酒的品质,为分阶段控温低温发酵大麦精酿啤酒的产业化提供理论依据及技术支持。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

大麦芽、焦香麦芽、小麦芽:永顺泰(昌乐)麦芽有限公司;干酵母S-189:安琪酵母股份有限公司;卡斯卡特酒花:西安拉维亚生物科技有限公司。

1.1.2 化学试剂

邻苯二胺:湖北兴恒业科技有限公司;氢氧化钠:东菀市勋业化学试剂有限公司;异辛烷:天津市津东天正精细化学厂;酚酞指示剂:无锡市晶科化工有限公司;体积分数95%乙醇:兴恒泰(武汉)化工科技有限公司;有机硅消泡剂:山东美玉化工有限公司。所用试剂均为分析纯。

1.1.3 培养基

马铃薯葡萄糖琼脂培养基:广东环凯微生物科技有限公司。

1.2 仪器与设备

MT-CFT-200L啤酒发酵设备:山东迈拓啤酒设备有限公司;WF-300高速粉碎机:江阴市白华粉体工程机械有限公司;HH-W420数显三用恒温水浴锅:上海达洛科学仪器有限公司;UV-5500 PC紫外-可见分光光度计:上海析谱仪器有限公司;DRP-9052恒温培养箱:上海信森实验仪器有限公司;YXQ-LS-70A立式压力蒸汽灭菌锅:宁波久兴医疗器械有限公司;KDC-160HR高速冷冻离心机:北京东南仪诚电子产品维修有限公司;HANNA-2210型酸度计:北京信立方科技发展股份有限公司;双乙酰蒸馏器(1 000 mL):郑州赛克斯玻璃仪器有限公司;JA3003电子精密天平:广州市晶博电子有限公司;DHG-9070A电热鼓风干燥箱:无锡玛瑞特科技有限公司;PEN3型电子鼻:德国AIRSENSE公司;FlavourSpec GC-IMS联用仪:德国G.A.S公司。

GC-IMS联用仪:德国G.A.S公司。

1.3 方法

1.3.1 大麦精酿啤酒加工工艺流程及操作要点

原料粉碎→麦芽糖化→麦汁过滤→麦汁煮沸→回旋沉淀→冷却→接种酵母、发酵→成品

操作要点:将无霉烂的大麦芽40 kg、焦香麦芽(浅焦)4~6kg和小麦芽2kg,粉碎至粒径大小约2~3 mm搅拌均匀,倒入糖化罐内,加水160~170 L,搅拌回流升温至75 ℃,糖化保温时间为60~90 min,每隔20 min搅拌一次,搅拌时间为5 min。将糖化好的麦芽汁抽滤到煮沸锅内过滤至麦汁澄清。将麦芽汁加热至95 ℃后缓慢升温煮沸第一次添加酒花(卡斯卡特酒花6 g),30 min后第二次添加酒花(卡斯卡特酒花8 g),60 min后第三次添加酒花(卡斯卡特酒花26 g),煮沸完成后于沉淀槽回漩3~5 min,静置沉淀30 min,将麦汁冷却至18~20 ℃,于冷却后麦芽汁中添加酵母1 g/L(以澄清麦芽汁质量计)(经10%的葡萄糖溶液活化40 min)后投入发酵罐进行发酵。应用PLC系统将分阶段控温发酵工艺划分为4个不同的温度控制阶段:主发酵阶段(约3~4 d)温度控制在11.5~12.0 ℃;当发酵液糖度降至约6°Bx时,温度调整为9~11 ℃;糖度降至4~5°Bx时,自然升温至12 ℃并维持1 d;后发酵阶段,以2 ℃/d的速率在4~5 d内逐步降温至2 ℃,最终在发酵罐内于该温度下贮存熟成15~20 d。发酵结束后即得大麦精酿啤酒成品。

1.3.2 发酵过程中酵母菌数及理化指标的测定

选取发酵第1、2、3、4、7、10、15、20、25、29、30天的啤酒发酵液,测定其酵母菌数及理化指标。酵母菌数:参考GB 4789.15—2023《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》进行测定[10]。糖度、酒精度、双乙酰、原麦汁浓度、苦味值、pH、总酸:参考GB/T 4928—2008《啤酒分析方法》[11]进行测定。

1.3.3 大麦精酿啤酒发酵过程中挥发性风味物质电子鼻分析

参考鄢陆琪等[12]的方法并稍作修改。取2 mL样品置于20mL顶空进样瓶,密封后平衡至室温,采用顶空抽样法用电子鼻探头吸取顶端气体,测定参数为:进样流速300 mL/min,冲洗时间120 s,检测时间120 s。检测时传感器于50 s后趋于稳定,选取58~60 s为信号采集时间,环境温度为(26±1)℃,每组重复测定3次。电子鼻系统包含10个传感器且对不同化合物敏感,分别为W1C(芳香族化合物)、W5S(氮氧化物)、W3C(氨类、芳香族化合物)、W6S(氢化物)、W5C(烷烃、芳香族化合物)、W1S(甲烷)、W1W(硫化物和萜烯类)、W2S(醇类和部分芳香族化合物)、W2W(有机硫化物和芳香族化合物)、W3S(烷烃)。

1.3.4 大麦精酿啤酒挥发性风味物质GC-IMS分析

参考许欣等[13]的方法,通过气相色谱-离子迁移谱(GCIMS)对发酵结束的大麦精酿啤酒挥发性风味物质进行定性分析。

样品预处理:量取1 mL样品置于20 mL顶空进样瓶中,稀释适当倍数,在50 ℃条件下以500 r/min孵育10 min,通过1 mL气密加热注射器将500 μL顶空样品注入自动进样器中,进样温度60 ℃。

GC条件:MTX-5色谱柱(15 m×0.53 mm),柱温60 ℃,载气/漂移气为氮气(纯度≥99.999%)。0~2 min为2 mL/min,2~11 min线性增加至100 mL/min,并保持15 min。

IMS条件:电离源为氚,管内线性电压400 V/cm,载气为高纯氮气(N2)(纯度>99.999%),漂移管长度5 cm,漂移气流速150 mL/min,IMS探测器温度45 ℃。

定性分析:在相同条件下以C4~C9正酮类化合物为外标,计算各挥发性化合物的保留指数(retention index,RI),将RI和漂移时间与IMS数据库的信息进行比对,对挥发性风味物质进行定性分析。

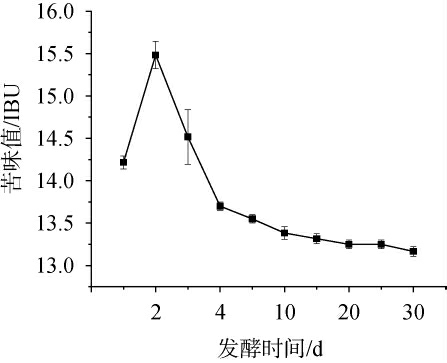

1.3.5 啤酒感官评价

选取经过感官培训的30位啤酒品评人员组成品评小组,参考GB/T 4928—2008《啤酒分析方法》[11],并略作修改,分别从酒体的外观、泡沫、香气和口感4个方面进行感官评价,总分100分。大麦精酿啤酒感官评价标准见表1。

表1 大麦精酿啤酒感官评价标准

Table 1 Sensory evaluation standards of barley craft beer

项目 评价标准 评分/分外观(25分)泡沫(25分)香气(25分)口感(25分)色泽棕黄明亮,酒体清澈,无悬浮物色泽棕黄较明亮,酒体较清澈,有少量悬浮物色泽棕黄暗淡,酒体浑浊,悬浮物明显泡沫细腻、洁白,泡持性好泡沫较细腻、较洁白,泡持性较好泡沫粗糙、色泽偏黄,泡持性差具有明显的酒花香和焦麦芽香,香气协调无异味酒花香和焦麦芽香较浓郁,香气较协调无异味酒花香和焦麦芽香淡薄,啤酒整体香气不协调,有异味酒体醇厚丰满,口感柔和、爽口酒体较醇厚协,口感较柔和、较爽口酒体淡薄,口感不协调,苦味较重22~25 16~21 0~15 22~25 16~21 0~15 22~25 16~21 0~15 22~25 16~21 0~15

1.3.6 数据处理与统计分析

采用Excel 2019软件进行数据分析,采用IBM SPSS Statistics 27软件进行显著性差异分析(P<0.05),采用VOCal软件进行GC-IMS分析,采用OriginPro 2024软件绘图。

2 结果与分析

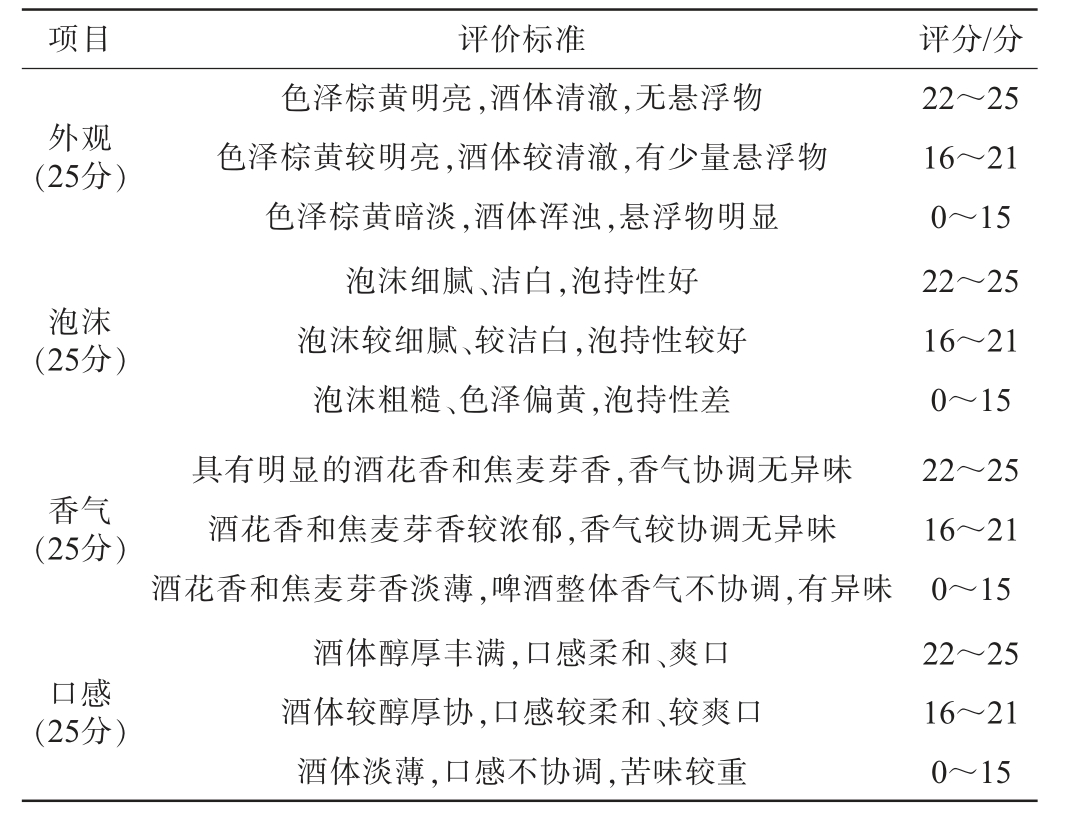

2.1 发酵过程中酵母活菌数的变化规律

酵母活菌数是评价酵母发酵性能的关键指标。高活菌数酵母能够高效转化糖类,生成酒精、二氧化碳及酯类等风味化合物,对提升发酵效率和风味复杂度具有核心作用;此外,适当控制酵母活菌数也可避免产生过量高级醇、硫化物等不良副产物,有助于获得更纯净、平衡的风味特征[5,14]。因此,通过检测发酵过程中酵母活菌数评判啤酒酵母的繁殖速度[15]。大麦精酿啤酒发酵过程中酵母活菌数的变化见图1。由图1可知,发酵至第3天时,酵母菌活菌数达到最高值,为6.91 lg(CFU/mL),但随着发酵温度的降低和乙醇含量逐渐升高,发酵液中酵母菌的活菌数也开始逐渐降低,发酵结束时,酵母菌活菌数仅为5.60 lg(CFU/mL)。说明发酵液中发酵温度逐渐降低,能降低酵母菌活性,减少高级醇的生成,从而进入平稳缓慢的发酵阶段[16-17]。

图1 大麦精酿啤酒发酵过程中酵母活菌数的变化

Fig.1 Change of viable yeast counts during barley craft beer fermentation process

2.2 大麦精酿啤酒发酵过程中理化指标检测结果

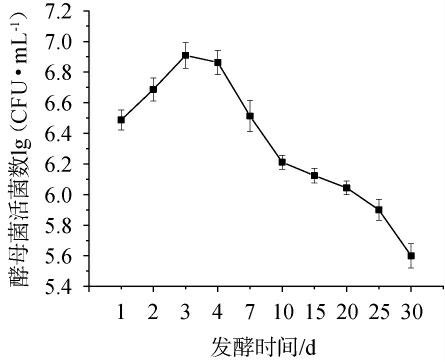

2.2.1 发酵过程中糖度、酒精度的变化

大麦精酿啤酒发酵过程中糖度和酒精度的变化见图2。由图2可知,发酵1~4 d时,酵母菌数逐渐增加,发酵速率逐渐提高,糖度快速下降,伴随酒精度快速升高;发酵4~30 d时,糖度和酒精度逐渐趋于稳定,发酵结束时糖度和酒精度分别为2.60°Bx,3.91%vol,其原因可能是,由于糖度降到4.2°Bx时进行封罐,温度降低导致CO2压力升高,酵母活力减弱,发酵速率趋于稳定[18-20]。

图2 大麦精酿啤酒发酵过程中糖度和酒精度的变化

Fig.2 Change of sugar content and alcohol content during barley craft beer fermentation

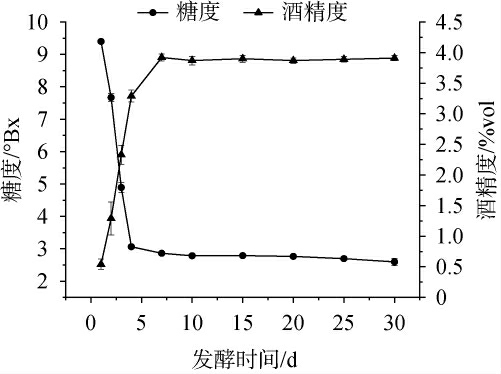

2.2.2 发酵过程中苦味值的变化

在啤酒发酵过程中添加酒花可赋予啤酒特征苦味、平衡麦芽甜度、增强风味复杂性并提升抗氧化能力[21-22]。酒花中的α-酸(最高占干物质17%以上)是苦味前体,其在煮沸阶段发生热异构化反应,转化为异α-酸,构成啤酒苦味的主要来源。啤酒花的添加时机与品种显著影响苦味品质,精酿啤酒中通常通过加大酒花投放量以获得更高的苦味值[23-25]。大麦精酿啤酒发酵过程中苦味值的变化见图3。

图3 大麦精酿啤酒发酵过程中苦味值的变化

Fig.3 Change of bitterness value during barley craft beer fermentation

由图3可知,在发酵第2天时,大麦精酿啤酒的苦味值增加至最高(15.5 IBU);发酵时间>2 d之后,啤酒的苦味值开始逐渐降低随后趋于稳定;发酵结束苦味值为13.2 IBU。其原因可能是,随着温度的降低,异α-酸溶解度降低,排除冷凝固物时,异α-酸和多酚、蛋白质等一并排出,使啤酒苦味值呈现递减趋势[26]。相较于其他啤酒的苦味值,如米草精酿啤酒的苦味值为15.4 IBU[27];HA-18烈性艾尔啤酒的苦味值为16.18 IBU[15];水蜜桃精酿啤酒的苦味值为13.37 IBU[28],表明分阶段控温低温发酵大麦精酿啤酒的口感适应性较好。

2.2.3 发酵过程中原麦汁浓度的变化

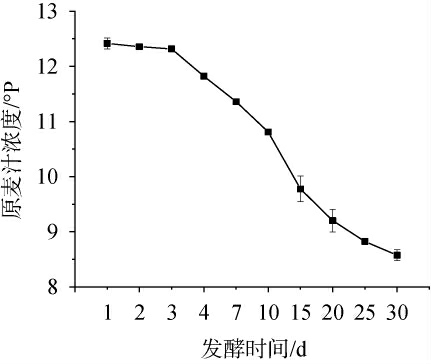

原麦汁浓度直接影响啤酒酵母的活力和发酵性能,进而影响酒精及风味物质的形成[29]。大麦酿啤酒发酵过程中原麦汁浓度的变化见图4。

图4 大麦酿啤酒发酵过程中原麦汁浓度的变化

Fig.4 Change of original wort concentration during barley craft beer fermentation

由图4可知,在整个发酵过程中,大麦精酿啤酒的原麦汁浓度呈现下降趋势,在1~3 d下降速度较缓慢,在3~15 d下降速度较快,在15~30 d下降速度逐渐减缓,发酵结束时原麦汁浓度为8.57°P。在1~3 d内,较高的温度促进酵母繁殖;在3~15 d内,降低温度可有效调控酵母的代谢活性,使糖类消耗速率更为平稳,避免过度发酵导致风味缺陷;在15~30 d内,低温促进啤酒澄清和风味平衡[5,30]。

2.2.4 发酵过程中双乙酰含量的变化

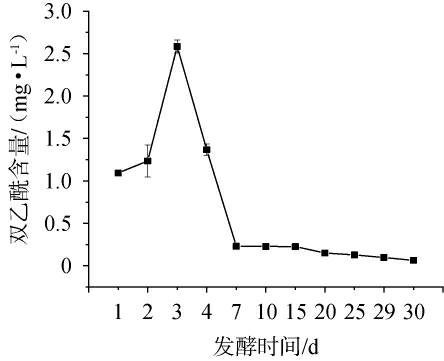

发酵过程中双乙酰的含量是评判啤酒是否成熟的指标,其主要由α-乙酰乳酸非酶自然氧化形成[31]。α-乙酰乳酸可通过酵母细胞壁和细胞膜溢出,缓慢转化为双乙酰,随即双乙酰重新被酵母吸收,在还原酶的作用下转化为乙偶姻,乙偶姻再进一步转化为2,3-丁二醇,若在发酵初期α-乙酰乳酸不能被迅速氧化分解,那么在发酵后期将更难以被完全转化成双乙酰,从而导致啤酒品质和风味的劣化[32]。在啤酒中双乙酰含量<0.10 mg/L时,啤酒已经完全成熟,当双乙酰含量>0.10 mg/L时,会出现“馊饭味”[33]。大麦精酿啤酒发酵过程中双乙酰含量的变化见图5。

图5 大麦精酿啤酒发酵过程中双乙酰含量的变化

Fig.5 Change of diacetyl contents during barley craft beer fermentation

由图5可知,双乙酰含量在发酵1~3 d内迅速升高,在3~7 d内迅速降低,在7~30 d内趋于稳定,发酵结束时双乙酰的含量最低,为0.06 mg/L,表明啤酒已经完全成熟,这与宣文芳[28]研究水蜜桃精酿啤酒中双乙酰含量变化结果相似。说明降低发酵温度能有效降低双乙酰的生成,改善其品质和风味。

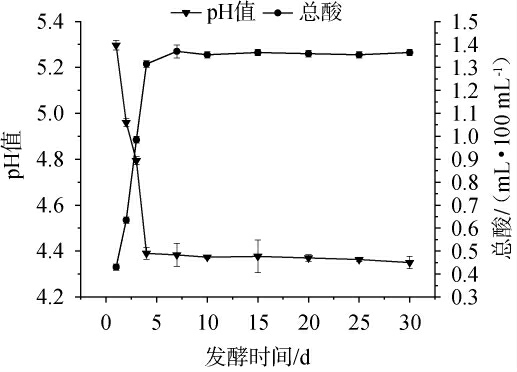

2.2.5 发酵过程中pH和总酸的变化

pH和总酸是评价啤酒发酵进程与风味稳定性的关键指标。适宜的pH(通常为4.0~5.0)对维持酵母代谢活性、促进发酵顺利进行及保障啤酒风味与胶体稳定性具有重要作用[8];总酸作为啤酒中各类有机酸的总和,则直接影响到成品的酸度、风味层次与口感平衡[34]。发酵过程中pH和总酸的变化见图6。

图6 大麦精酿啤酒发酵过程中pH值和总酸含量的变化

Fig.6 Change of pH and total acid contents during barley craft beer fermentation values

由图6可知,发酵1~4 d时,pH值由5.30快速下降至4.39,总酸含量由0.43 mL/100 mL快速上升至1.32 mL/100 mL;发酵时间>4 d之后,pH值和总酸含量趋于平稳,发酵结束时,其pH值为4.35,总酸含量为1.37 mL/100 mL。表明分阶段控温低温发酵工艺有助于控制总酸含量并维持发酵体系稳定,保证了啤酒质量的均一性[36]。本研究结果总酸含量较低于小米精酿啤酒[35]及青稞精酿啤酒[4]的结果。

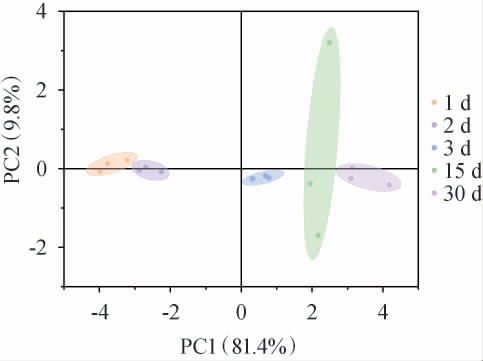

2.3 电子鼻分析结果

主成分分析处理电子鼻数据,可用于啤酒挥发性风味物质的初步鉴别,可将传感器阵列产生的高维数据降维至由主要主成分构成的低维空间,在信息损失最小化的前提下实现数据简化与可视化[37]。通过分析样品在得分图中的分布与聚类情况,可直接判别不同发酵阶段的风味动态[38],结果见图7。由图7可知,PC1方差贡献率为81.4%,PC2方差贡献率为9.8%,累计方差贡献率为91.2%,涵盖样本的大部分信息,且样品间无重叠,该结果能够准确反映原始样本的特征。发酵1、2 d样品距离较近,发酵3 d与15 d样品距离较近,发酵15 d与30 d样品距离较近,发酵1 d与30 d样品较远,表明发酵过程中挥发性风味物质组成有明显差异。采用主成分分析可有效区分不同发酵时间的样品。

图7 大麦精酿啤酒发酵过程中电子鼻传感器响应值主成分分析得分图

Fig.7 Principal component analysis score plot of the response values of electronic nose sensor during barley craft beer fermentation

2.4 大麦精酿啤酒挥发性风味物质定性分析

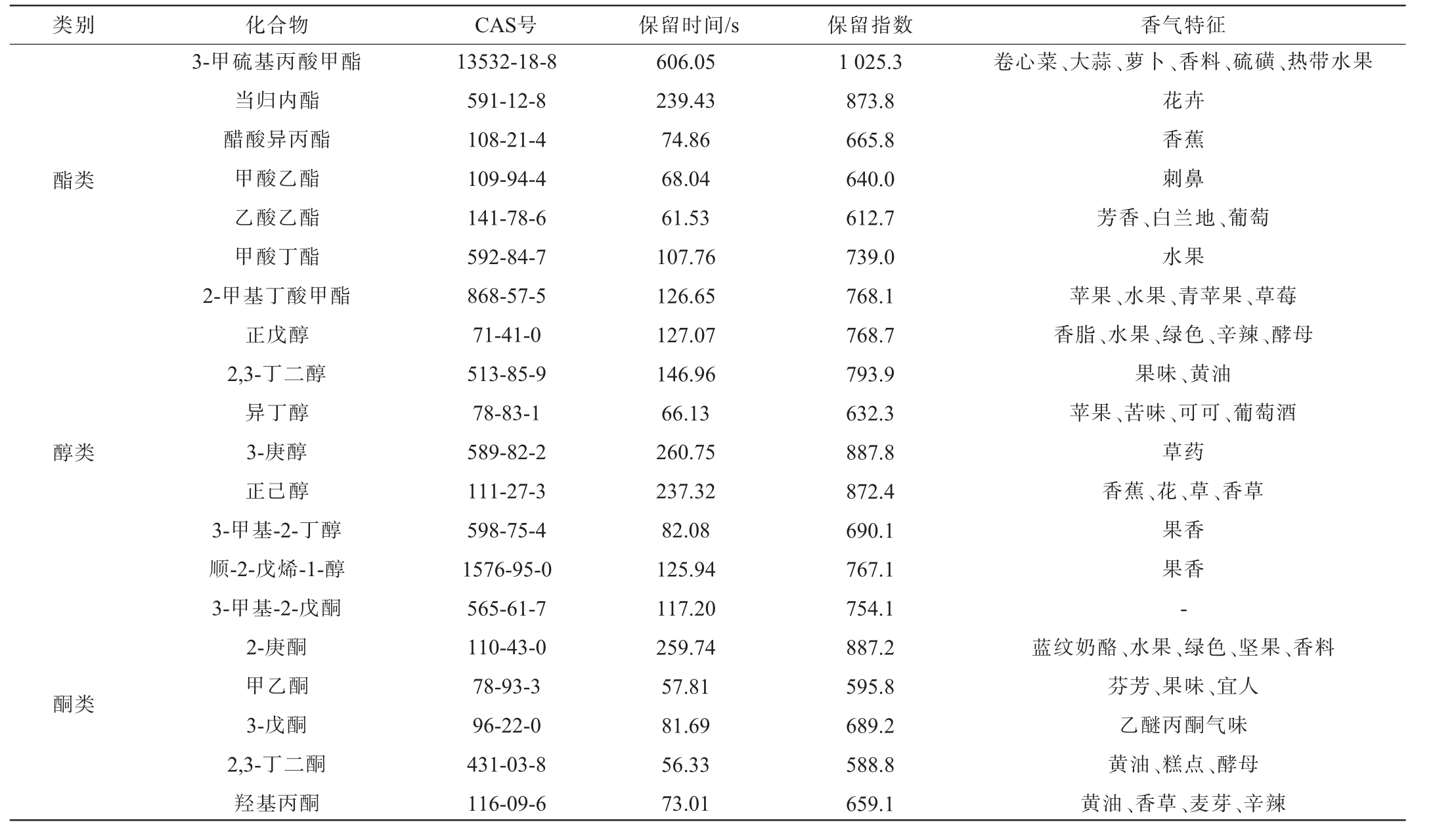

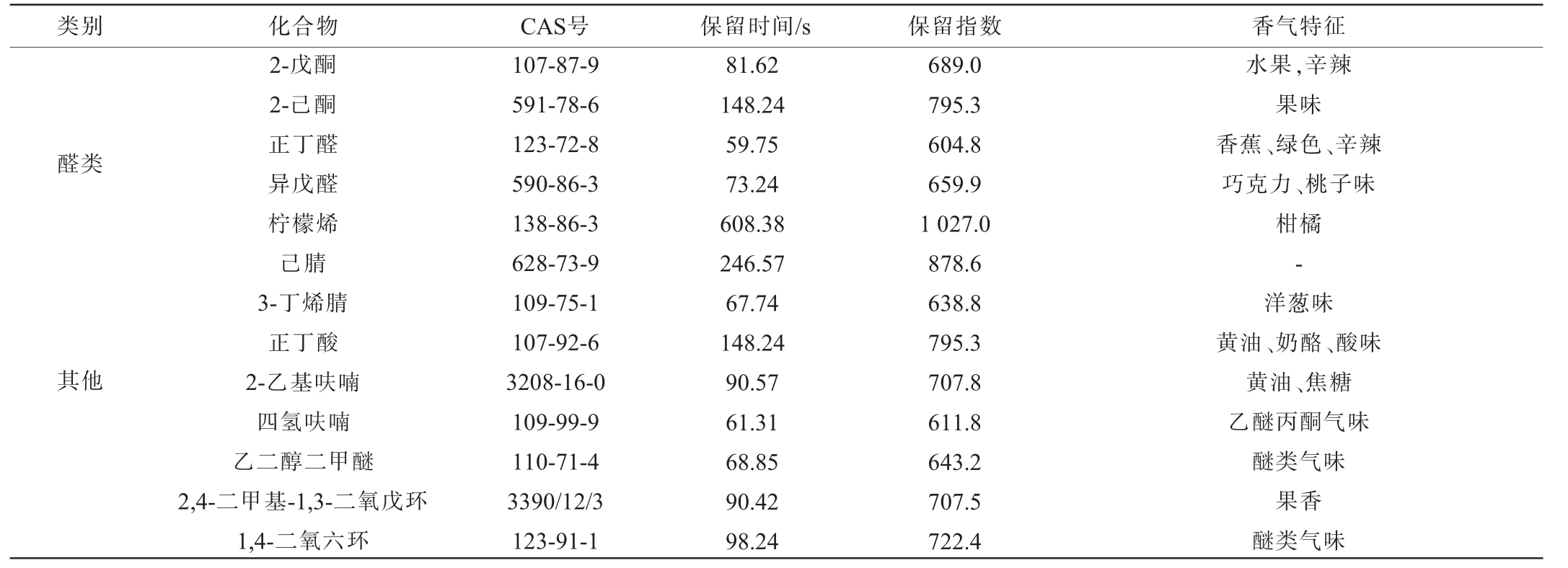

对发酵完成的大麦精酿啤酒挥发性风味物质进行GC-MIS定性分析,结果见表2。

表2 大麦精酿啤酒挥发性风味物质定性分析结果

Table 2 Qualitative analysis results of volatile flavor substances in barley craft beer

类别 化合物 CAS号 保留时间/s 保留指数 香气特征酯类醇类酮类3-甲硫基丙酸甲酯当归内酯醋酸异丙酯甲酸乙酯乙酸乙酯甲酸丁酯2-甲基丁酸甲酯正戊醇2,3-丁二醇异丁醇3-庚醇正己醇3-甲基-2-丁醇顺-2-戊烯-1-醇3-甲基-2-戊酮2-庚酮甲乙酮3-戊酮2,3-丁二酮羟基丙酮13532-18-8 591-12-8 108-21-4 109-94-4 141-78-6 592-84-7 868-57-5 71-41-0 513-85-9 78-83-1 589-82-2 111-27-3 598-75-4 1576-95-0 565-61-7 110-43-0 78-93-3 96-22-0 431-03-8 116-09-6 606.05 239.43 74.86 68.04 61.53 107.76 126.65 127.07 146.96 66.13 260.75 237.32 82.08 125.94 117.20 259.74 57.81 81.69 56.33 73.01 1 025.3 873.8 665.8 640.0 612.7 739.0 768.1 768.7 793.9 632.3 887.8 872.4 690.1 767.1 754.1 887.2 595.8 689.2 588.8 659.1卷心菜、大蒜、萝卜、香料、硫磺、热带水果花卉香蕉刺鼻芳香、白兰地、葡萄水果苹果、水果、青苹果、草莓香脂、水果、绿色、辛辣、酵母果味、黄油苹果、苦味、可可、葡萄酒草药香蕉、花、草、香草果香果香-蓝纹奶酪、水果、绿色、坚果、香料芬芳、果味、宜人乙醚丙酮气味黄油、糕点、酵母黄油、香草、麦芽、辛辣

续表

注:香气特征通过https://www.femaflavor.org/flavor-library和https://www.chemicalbook.com查阅获得。

类别 化合物 CAS号 保留时间/s 保留指数 香气特征醛类其他2-戊酮2-己酮正丁醛异戊醛柠檬烯己腈3-丁烯腈正丁酸2-乙基呋喃四氢呋喃乙二醇二甲醚2,4-二甲基-1,3-二氧戊环1,4-二氧六环107-87-9 591-78-6 123-72-8 590-86-3 138-86-3 628-73-9 109-75-1 107-92-6 3208-16-0 109-99-9 110-71-4 3390/12/3 123-91-1 81.62 148.24 59.75 73.24 608.38 246.57 67.74 148.24 90.57 61.31 68.85 90.42 98.24 689.0 795.3 604.8 659.9 1 027.0 878.6 638.8 795.3 707.8 611.8 643.2 707.5 722.4水果,辛辣果味香蕉、绿色、辛辣巧克力、桃子味柑橘-洋葱味黄油、奶酪、酸味黄油、焦糖乙醚丙酮气味醚类气味果香醚类气味

由表2可知,大麦精酿啤酒中共检出33种挥发性风味物质,其中,酯类7种、醇类7种、酮类8种、醛类2种及其他类9种。啤酒中酯类和醇类对啤酒的风味品质产生重要的影响[39-41]。酯类是啤酒果香风味的关键组分,主要由酵母发酵过程中通过酯化反应合成,其组成直接影响啤酒香气风格[42-43]。大麦精酿啤酒中检出乙酸乙酯、甲酸乙酯、甲酸丁酯及当归内酯等7种酯类化合物。各酯类物质共同构成具成熟水果甜香的多层次香气[44]。当归内酯作为衔接酯类果香与麦芽糖香的关键纽带,显著增强酒体醇厚感与风味持久性[45]。醇类是啤酒风味体系中的关键组分,主要来源于酵母对氨基酸和糖类的代谢过程,并作为多种酯类物质合成的前体[46]。大麦精酿啤酒中检出异丁醇、正己醇、3-甲基-2-丁醇、正戊醇及3-庚醇等7种醇类化合物。高级醇(以异丁醇为代表)是构成啤酒醇香的主要物质;正己醇与3-甲基-2-丁醇共同赋予果香与花香特征;正戊醇与3-庚醇则主要贡献甜香与辛辣气息,共同塑造了啤酒香气的多层次结构[47-48]。此外,在分阶段控温低温酿造的大麦精酿啤酒中还有酮类、醛类和其他类挥发性风味物质,这些化合物能够很好的补充和修饰精酿啤酒的香气。

综上,分阶段控温低温酿造的大麦精酿啤酒挥发性风味化合物种类丰富,当归内酯、乙酸乙酯与异丁醇的协同效应显著增强啤酒的花果香与焦糖香气,赋予酒体醇厚绵长的口感与丰富层次。

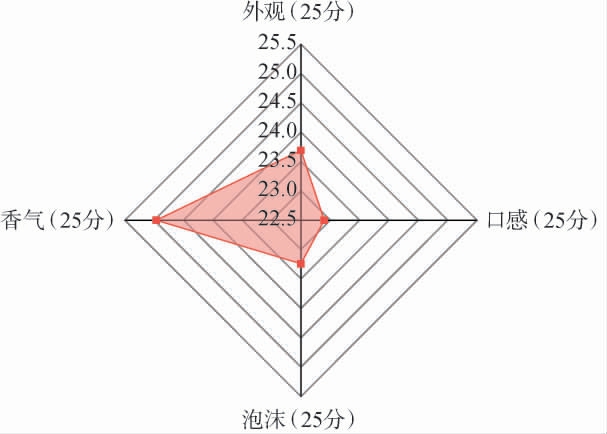

2.5 感官评价

大麦精酿啤酒感官评分雷达图见图8。由图8可知,大麦精酿啤酒的外观、香气、口感、泡沫分别为23.69分、24.96分、22.90分、23.24分,综合得分为94.79分。说明通过分阶段控温低温发酵酿造的大麦精酿啤酒花果香、焦糖香突出,香气协调无异味,酒体色泽棕黄明亮,泡沫细腻,泡持性较好。口感得分较低可能是因为酒花添加量过多,使得大麦精酿啤酒苦味加重、不爽口[49]。

图8 大麦精酿啤酒感官评分雷达图

Fig.8 Radar chart of sensory score of barley craft beer

3 结论

本研究采用分阶段控温低温发酵工艺酿造大麦精酿啤酒,系统分析了发酵过程中啤酒中酵母活菌数和关键理化指标的变化以及挥发性风味物质组成。结果表明,该工艺可平稳调控发酵速率,降低苦味值,抑制双乙酰生成与总酸积累。发酵结束时,其感官评分达94.79分,酵母活菌数为5.60 lg(CFU/mL)、pH值、酒精度、糖度、总酸含量分别为4.35、3.91%vol、2.60°Bx、1.37 mL/100 mL,苦味值、原麦汁浓度及双乙酰含量分别为13.2 IBU、8.57°P、0.06 mg/L,各项理化指标均符合GB/T 4927—2008《啤酒》的要求;共鉴定出33种挥发性风味物质,包括酯类7种、醇类7种、酮类8种、醛类2种以及其他类物质9种。综上,分阶段控温低温发酵工艺在确保发酵效率的基础上提高啤酒品质,为具有特色风味精酿啤酒的开发提供理论依据与技术支撑。

[1]BETANCUR M I,MOTOKI K,SPENCE C,et al.Factors influencing the choice of beer:A review[J].Food Res Int,2020,137:109367.

[2]姜素英.影响我国精酿啤酒产业发展的因素及策略研究[J].食品安全导刊,2021(6):77-78.

[3]PPETERS J,VAN DAM R,VAN DOORN R,et al.Mycotoxin profiling of 1000 beer samples with a special focus on craft beer[J].PLOS One,2017,12(10):e0185887.

[4]陈祖乙,安明哲,李丽,等.青稞精酿啤酒酿造工艺优化[J].中国酿造,2022,41(4):174-179.

[5]BOULTON C,QUAIN D.Brewing yeast[M].Morton:Blackwell Science,2006.

[6]卓义敏,蒋敬全,赖开平.精酿啤酒的发展概述[J].酿酒科技,2022(3):97-100.

[7]禹英奎.优化啤酒发酵过程的温度控制策略[J].中外酒业·啤酒科技,2020(9):35-38.

[8]徐彬,敖乐根,郭鹏,等.啤酒发酵过程中的温度控制策略[J].内蒙古科技与经济,2014(23):71-73.

[9]张又元,刘彩霞.精酿啤酒酿造工艺研究综述[J].中外食品工业,2025(10):13-15.

[10]中华人民共和国国家卫生和计划生育委员会.GB 4789.15—2016 食品安全国家标准食品微生物学检验霉菌和酵母计数[S].北京:中国标准出版社,2016.

[11]中华人民共和国国家质量监督检验总局,中国国家标准化管理委员会.GB/T 4928—2008 啤酒分析方法[S].北京:中国标准出版社,2008.

[12]鄢陆琪,谭明辉,李昆太.海洋微生物源抗菌肽对鲜榨黄瓜汁贮藏品质的影响[J].食品工业科技,2023,44(18):398-406.

[13]许欣,张爱江,李昆太,等.花茶对牡蛎酶解液的脱腥效果及其风味改善作用研究[J].食品与发酵工业,2024,50(19):229-235.

[14]孙传伯,段文昌,朱雪琦,等.一株艾尔型啤酒酵母的选育及发酵性能研究[J].中外酒业·啤酒科技,2017(13):31-35.

[15]谭兆顺.烈性艾尔啤酒的发酵工艺及其风味物质研究[D].济南:齐鲁工业大学,2021.

[16]YANG Y,XIA Y,LIN X,et al.Improvement of flavor profiles in Chinese rice wine by creating fermenting yeast with superior ethanol tolerance and fermentation activity[J].Food Res Int,2018,108:83.

[17]MIR M B,RASTOGI S,HARIPRIYA S.Optimization of process variables for the preparation of almond gum incorporated set-yogurt using Box-Behnken response surface model[J].Appl Food Res, 2021, 1(2):100016.

[18]张雪,桑贺,冯玮,等.精酿啤酒分批发酵动力学模型研究[J].西华大学学报(自然科学版),2024,43(4):37-43,73.

[19]黄奕雯,戴玉杰,钟成,等.基于人工神经网络模拟啤酒酿造过程中糖度及乙醇浓度的变化[J].中国酿造,2013,32(1):25-28.

[20]吴霞,李蓉.浅析啤酒的种类[J].现代食品,2017(17):76-78.

[21]VANDERHAEGEN B,NEVEN H,VERACHTERT H,et al.The chemistry of beer aging-a critical review[J].Food Chem,2006,95(3):357-381.

[22]ALMAGUER C,SCHÖNBERGER C,GASTL M,et al.Humulus lupulusa storythat begs to be told.A review[J].J I Brewing,2014,120(4):289-314.

[23]郭彦伟.酒花整体风味物质的形成及变化研究[D].济南:齐鲁工业大学,2019.

[24]HELMJA K,VAHER M,PÜSSA T,et al.Bioactive components of the hop strobilus: comparison of different extraction methods by capillary electrophoretic and chromatographic methods[J].J Chromatogr A,2007,1155(2):222-229.

[25]OLADOKUN O, JAMES S, COWLEY T, et al.Perceived bitterness character of beer in relation to hop variety and the impact of hop aroma[J].Food Chem,2017,230:215-224.

[26]朱淑萍.苦味物质在啤酒酿造和货架期内的变化[J].啤酒科技,2011(7):37-38,40.

[27]付奕婷,崔云前,张增浩,等.米草精酿啤酒酿造工艺优化及其品质分析[J].中国酿造,2024,43(1):174-179.

[28]宣文芳.水蜜桃精酿啤酒酿造工艺优化及其品质分析[D].扬州:扬州大学,2022.

[29]STERCZYN′SKA M,STACHNIK M,POREDA A,et al.Ionic composition of beer worts produced with selected unmalted grains[J].LWT-Food Sci Technol,2021,137:110348.

[30]PIRES E J.Biochemistry of beer fermentation[M].Berlin:Springer,2015:1-80.

[31]TIWARI D N, PANDEY A K, MISHRA A K, et al.Role of 2,4-D on growth and macromolecular synthesis in a cyanobacterium Anabaena cylindrica[J].Indian J Bot,1982,5(2):111-114.

[32]励建荣,裘纪莹.啤酒酿造中的双乙酰及其酶法控制研究进展[J].现代食品科技,2007(9):65-68.

[33]朱向丽.双乙酰检测与控制[J].中外酒业·啤酒科技,2017(17):44-45.

[34]李小燕,赵凯,杜以俊,等.不同总酸含量的麦芽对啤酒理化特性及风味的影响[J].粮油食品科技,2024,32(1):82-90.

[35]高洋.小米精酿啤酒工艺研制及品质分析[D].沈阳:沈阳农业大学,2023.

[36]冯治平,陈凯,宗绪岩,等.啤酒发酵过程理化指标变化规律研究[J].四川理工学院学报(自然科学版),2014,27(2):19-22.

[37]谢宇飞,李臻峰,李静,等.基于电子鼻及GC-MS技术的啤酒识别研究[J].酿酒科技,2021(5):104-111.

[38]谢宇飞.基于气味与近红外光谱检测的啤酒发酵过程研究[D].无锡:江南大学,2021.

[39]韩龙.控制啤酒醇酯比的意义与措施[J].中外酒业·啤酒科技,2019(15):50-53.

[40]韩龙.发酵工艺对啤酒高级醇的影响与改进[J].中外酒业·啤酒科技,2017(15):22-26.

[41]郝倩,孟德文,吕媛,等.桂花精酿啤酒工艺研究与品质分析[J].山东科学,2024,37(6):59-66.

[42]周煜,薛璐,吴子健,等.啤酒挥发性风味成分研究进展[J].食品研究与开发,2021,42(1):210-219.

[43]张鸿宇,冯涛,崔云前.优化拉格啤酒中乙酸乙酯和乙酸异戊酯含量的研究[J].食品科技,2023,48(9):82-90.

[44]崔云前,成冬冬,任辉.比利时/德国小麦啤酒风味物质差异研究[J].中国酿造,2017,36(7):105-109.

[45]范威威,林熙,龚霄,等.基于顶空气相-离子迁移谱技术对不同酵母发酵的百香果果啤香气比较[J].食品工业科技,2022,43(7):325-332.

[46]吴艾玲.啤酒酵母特性对啤酒品质的影响及其选育方法[J].酿酒科技,2020(10):45-51.

[47]于洪梅.气相色谱法分析啤酒中5种高级醇的方法研究[J].食品研究与开发,2018,39(18):151-154,207.

[48]朱文千.发酵助剂对改善拉格啤酒醇酯比的研究[J].中国食品工业,2024(12):129-131.

[49]张荣,殷娜,王浩臣,等.石榴精酿啤酒酿造工艺优化的研究[J].食品科技,2020,45(4):74-79.