酱香型白酒生产工艺具有“四高两长”的特点,独特的双发酵模式(堆积发酵和窖内发酵)是形成风味的关键[1]。其中,高温堆积发酵是区别于其他香型特有的酿造环节,具有“二次制曲”之说[2]和“无堆积,不产酒”的共识[3]。其能够在晾堂环境中网罗并富集酵母菌、细菌、放线菌和霉菌等形成独特的微生物菌群结构。同时能调节酒醅中微生物的组成比例,尤其是增加酵母菌数量占比,有利于糖化发酵。近年来,众多知名白酒企业如国台酒业、劲酒、泸州老窖等不断改造传统车间,利用上甑机器人、板链摊凉技术、智能化摘酒设备、自动化灌装生产设备、自动化仓储物流集成系统等大大减轻生产工人劳动强度,提高生产效率。但是由于发酵机理不清,影响因素较多等,使得智能化车间酒质提升成为研究热点课题。通过对智能、传统车间堆积酒醅的对比研究有利于掌握发酵情况和两种生产模式下各项指标异同点并最终实现智能车间酱酒质量的整体提升。

随着气相色谱-质谱联用技术、气相色谱嗅闻质谱技术、全二维气相色谱-飞行时间质谱、液相色谱与串联质谱等高新技术的发展,科研工作者能够清晰揭示堆积发酵中物质的产生源头与变化规律。张春林等[4]研究发现,2轮次堆积发酵酒醅水分含量在47%~50%,粗蛋白含量呈上升的趋势,酒醅中淀粉含量显著下降,还原糖含量上升,酸类物质含量在堆积前期缓慢上升随后下降,顶温达到50 ℃,通过顶空固相微萃取结合气相色谱-质谱联用(head space solid phase microextraction combined with gas chromatography mass spectrometry,HS-SPME-GC-MS)仪共检测到79种风味化合物。尚柯等[5]对3轮次高温堆积酒醅定性定量出32种风味物质。吴成等[6]在4轮次堆积发酵过程酒醅中发现醛类和酸类含量下降,酯类和醇类含量变化较小。王云胜等[7]研究发现,7轮次堆积酒醅酸度上升,张瀚之等[8]研究发现,机械化车间堆积酒醅水分含量随着轮次的增加显著增加,酸度先增加后降低,2~5轮次酒醅的还原糖含量较高,淀粉含量显著降低。张健等[9]研究发现,机械化车间堆子温度能达到工艺要求,但升温较慢,堆积时间长。同时入窖酒醅水分、酸度、淀粉含量、还原糖含量与传统班组不存在显著差异。然而,这些研究仅局限于某一轮次或者单一生产模式下堆积酒醅风味物质与理化因子情况,缺乏在多轮次范围内对于菌系、物系、酶系的系统研究。因此,本研究以智能、传统车间下沙、造沙、1、2、3、4轮次共6个轮次堆积酒醅为研究对象,全面分析其理化指标、酶活力、风味物质、酵母菌数量和活菌率之间的变化规律,以及两种车间差异性,以期为解析堆积发酵机理和智能车间酱酒品质提升提供理论参考。

1 材料与方法

1.1 材料与试剂

酒醅样品:贵州国台酒庄有限公司智能、传统车间下沙、造沙、第1、2、3、4轮次丢堆时、翻堆后和下窖时堆积发酵酒醅。

2-辛醇(色谱纯):上海迈瑞尔生化科技有限公司;次甲基蓝、氢氧化钠(均为分析纯):天津市化学试剂三厂;一水合柠檬酸(分析纯):西陇科学股份有限公司;盐酸、硫酸(均为分析纯):天津市北方天医化学试剂厂;蔗糖(分析纯):成都金山化学试剂有限公司。

1.2 仪器与设备

TQ8040气相色谱-质谱联用仪:岛津企业管理(中国)有限公司;1860PCS型紫外分光光度计:上海谱元仪器有限公司;M-100生物传感器:深圳市西尔曼科技有限公司;FA1004电子分析天平:上海瑶新电子科技有限公司;DW-86L338J医用低温保存箱:青岛海尔生物医疗股份有限公司;THZ-92B气浴恒温振荡器:上海博迅医疗生物仪器股份有限公司;DK-II型万用电炉:天津天奉仪器有限公司;HH-6数显恒温水浴锅:金坛市易晨仪器有限公司;202-1A电热恒温干燥箱:天津市泰斯特仪器有限公司;BSP-250生化培养箱:上海博讯生物仪器有限公司。

1.3 方法

1.3.1 样品处理

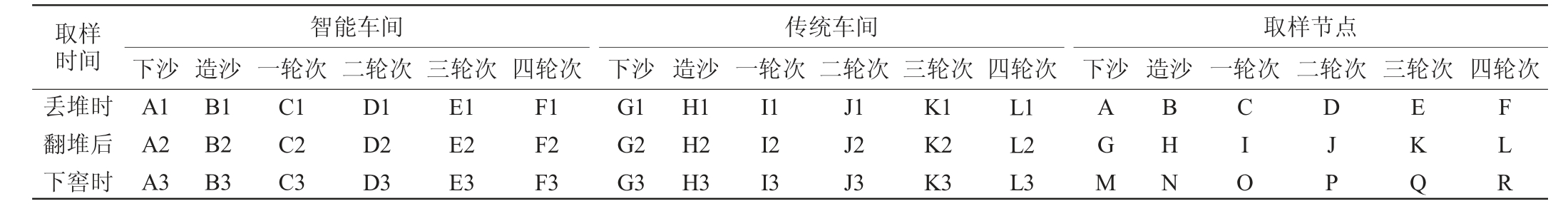

每一轮次窖池酒醅经过蒸酒、摊凉、下曲、拌匀、丢堆后开始堆积[10]。在丢堆时、翻堆后、下窖时进行取样。具体取样方法如图1所示,A点为堆子腰部近表层15 cm处,B、C点为中表层50 cm和内层100 cm深度处。在三个深度下进行五点取样,经等量混合后作为该轮次样品,共获得36个样品。所有样品置于-80 ℃冰箱冷藏保存。

表1 堆积发酵酒醅样品编号

Table 1 Sample number of stacking fermented grains

取样时间丢堆时翻堆后下窖时智能车间下沙 造沙 一轮次 二轮次 三轮次四轮次 四轮次传统车间下沙 造沙 一轮次 二轮次 三轮次A1 A2 A3 B1 B2 B3 C1 C2 C3 D1 D2 D3 E1 E2 E3 F1 F2 F3 G1 G2 G3 H1 H2 H3 I1 I2 I3 J1 J2 J3 K1 K2 K3 L1 L2 L3取样节点下沙 造沙 一轮次 二轮次 三轮次 四轮次AGM BHN CIO DJP EKQ FLR

图1 堆积酒醅取样示意图

Fig.1 Sampling diagram of stacking fermented grains

1.3.2 指标测定方法

理化指标检测方法参考《固态发酵酒醅分析方法》[11],酸度的检测:酸碱滴定法;淀粉含量的检测:反滴定法;水分含量的检测:烘箱恒温干燥法。

乙醇、L-乳酸、葡萄糖:采用生物传感器法测定[12],称取5 g酒醅样品,加入100 mL蒸馏水浸提45 min,每15 min搅拌1次。滤纸过滤后,以10 000 r/min转速低温离心,取上清液,将其转移至生物传感器检测样管内检测。

糖化酶活力:采用斐林试剂滴定法;液化酶活力:采用紫外分光光度计法[13];发酵力:采用CO2质量损失法[14];酵母菌计数:采用血球计数板法;活菌率的测定:采用美兰染色法[15]。

1.3.3 堆积酒醅风味物质检测

采用顶空固相微萃取-气质联用法(HS-SPME-GC-MS)进行风味物质检测。

顶空固相微萃取:取1 g待测样品于顶空瓶中,加入5 mL饱和氯化钠溶液和20 μL 80.56 mg/L 2-辛醇(内标),65 ℃萃取50 min。萃取完毕后将顶空针取出,插入进样口热解吸5 min[16],用于气相色谱-质谱法(GC-MS)分析,5 min后取出顶空针。

GC条件:HP-INNOWAX色谱柱,柱流量1 mL/min,分流进样,分流比为1∶5,升温程序为起始温度40 ℃,保持2 min,以3 ℃/min升至100 ℃,保持2 min,之后以5 ℃/min升至230 ℃,保持10 min[17]。

MS条件:电子电离(electron ionization,EI)源,离子源温度250 ℃,传输线250 ℃,电子能量70 eV,质谱扫描范围为m/z=35~550[18]。

1.3.4 酵母菌活菌率的计算

酵母菌活菌率的计算公式如下:

式中:A1、A2、A3酵母菌经染色后显微镜三个视野下活菌数,个;B1、B2、B3酵母菌经染色后对应的显微镜三个视野下总菌数,个。

1.3.5 数据处理

根据质谱所得信息,与美国国家标准与技术研究院(national institute of standards and technology,NIST)数据库进行对比特征离子进行定性分析,选取正反匹配度均>80的化合物进行定性分析并鉴定结果予以确认。采用2-辛醇为内标,计算内标物峰面积和样品中未知组分峰面积比值,从而对堆积酒醅挥发性香气物质进行半定量分析[19],利用Excel 2016进行数据初步处理分析;Origin 2021软件绘制点线图,柱状图、冗余分析图;SIMCA14.1软件进行正交偏最小二乘判别分析(orthogonal partial least-squares discrimination analysis,OPLS-DA),计算预测变量重要性投影(variable importance in projection,VIP),以VIP≥1为条件筛选关键差异香气成分[20]。

2 结果与分析

2.1 理化指标分析

2.1.1 不同轮次堆积酒醅理化物质含量的变化规律

不同轮次堆积酒醅水分、淀粉、酸度、葡萄糖、乙醇、L-乳酸含量的变化规律见图2。

图2 智能(ZN)、传统(CT)车间不同轮次堆积酒醅水分(a)、淀粉(b)、酸度(c)、葡萄糖(d)、乙醇(e)及L-乳酸(f)含量的变化规律

Fig.2 Changes in moisture (a), starch (b), acidity (c), glucose (d), ethanol (e), and L-lactic acid (f) contents of fermented grains stacked in different rounds in intelligent (ZN) and traditional (CT) workshops

酒醅水分是重点监控的工艺参数之一[21]。水分过高,酒醅被压实导致透气性差,黏度大、不疏松,从而抑制好氧性微生物代谢,厌氧菌比例增加。水分过低,降低白酒产、质量。由图2a可知,智能、传统车间酒醅水分含量呈现相同的变化趋势,随着轮次的递增而增加。下沙属于非产酒阶段,人为控制酒醅水分含量(36.96%~38.21%)有利于后续的产酒;下沙、造沙、1、2、4轮次翻堆后酒醅由于温度的上升造成水分的散失,出现一定程度的下降,3轮次堆积中期水分增加6.69%,可能是微生物代谢伴随着一部分水分的生成[22]。淀粉来源于酿造中两次投料酒醅,母糟以及加入的大曲,酿酒过程中对于淀粉转化率、消耗率的控制尤为重要,如何使淀粉在大回酒阶段消耗更多,产出更多优质基酒成为酿酒企业关心的热点话题[23]。由图2b可知,智能与传统车间从下沙到4轮次结束,淀粉含量从40.68%~22.06%,消耗了45.77%,而3轮次和4轮次作为主要产酒阶段消耗18.93%。酸度是产酸菌进行有机酸代谢而营造的酸性环境,其在防止杂菌污染中有着重要的作用[24]。大量产酸菌开始生长代谢,导致酸度快速增加。由图2c可知,随着轮次的增加,酸度从0.23~3.01 mg/L;同一轮次堆积过程中由于乳酸菌等产酸菌类的繁殖,酸度持续增加,但是4轮次翻堆后至下窖时酸度有所下降,其原因可能为酸类物质在堆积过程中被酒醅酯化力作用生成酯类物质造成酸度下降,与风味物质检测结果一致;酿造初期,堆积酒醅富集酵母菌数量较少,原料糊化程度较低以及人为控制的因素,发酵强度较低使得葡萄糖消耗较少而累积下来。由图2d可知,从下沙阶段到1轮次下窖,葡萄糖含量增加390.73%;酿造中期,酒醅的葡萄糖含量处于较高水平,达到最大值25.63 mg/g,能满足酒醅中微生物的正常生长代谢需要[25]。堆积过程中酒醅通过富集晾堂环境中酵母菌进行少量无氧发酵产生乙醇,在下沙不取酒阶段被大量积累。由图2e可知,随着酒醅富集的酵母菌总数持续增加,使得堆积中后期酒醅乙醇含量随着轮次的增加而上升。同时由于取酒过程,使得在丢堆完成时乙醇含量降低,同一轮次中,堆积时间的延长,乙醇含量在增加。L-乳酸为大曲与空气环境、生产用具以及操作人员带入的产酸菌类进行代谢产生,可作为风味物质和为酯类物质的生成提供前体。由图2f可知,L-乳酸在2轮次下窖酒醅中达到最大值,分别为5.21 mg/g、5.03 mg/g。从3轮次开始下降,可能的原因为乳酸在酯化酶的作用下与乙醇反应生成乳酸乙酯造成乳酸的下降。

利用SPSS显著性分析智能、传统车间理化因子差异。结果表明,智能化车间堆积酒醅4轮次水分和3轮次淀粉高于传统车间7.17%、5.27%;智能车间酒醅酸度在2轮次高于传统车间14.23%,4轮次低于传统车间20.01%;葡萄糖含量方面智能车间在2轮次高于传统车间9.67%,3轮次低于传统车间6.78%;智能车间在各个轮次酒醅乙醇含量均低于传统车间,最高为3轮次的16.78%;L-乳酸含量差异在于1和4轮次,智能车间1轮次低于传统车间14.13%、而4轮次高于传统车间25.89%。

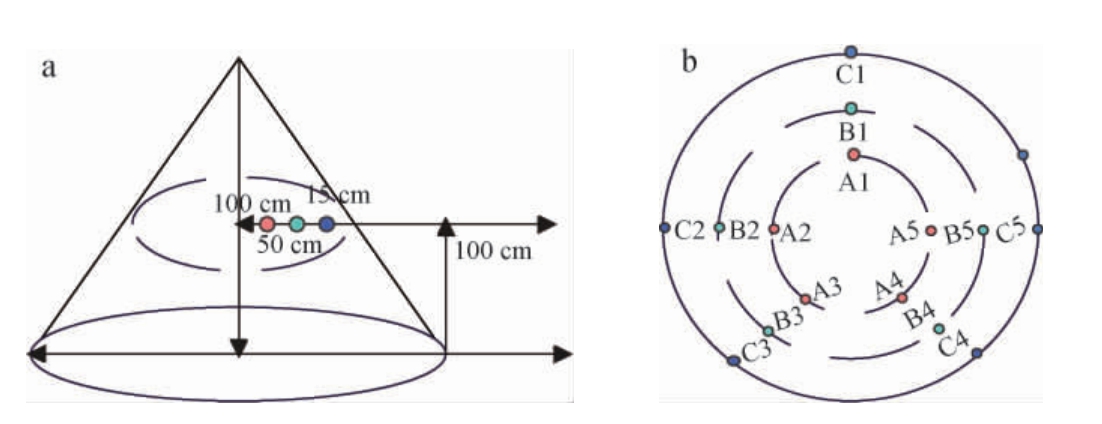

2.1.2 不同轮次堆积酒醅温度变化规律

温度是评价高温堆积成效的重要指标之一[26]。酱香型白酒生产周期为一年,所处时令气候不同,导致堆积酒醅温度存在差异。利用温度传感器对各个轮次堆积酒醅15 cm、50 cm、100 cm、190 cm深度处从丢堆完成至入窖时的温度变化进行记录,结果见图3。

图3 智能(a)、传统(b)车间不同轮次堆积酒醅温度变化规律

Fig.3 Changes of temperature of fermented grains stacked in different rounds in intelligent (a) and traditional (b) workshops

由图3可知,堆积过程中酒醅温度逐渐升高,堆积初期内层具有保温的效果,升温早于外层;但是随着堆子外层酒醅开始不断网罗晾堂微生物,开展生长代谢活动造成外层酒醅的升温幅度高于内层。堆积酒醅温度升高是由内部向外层逐渐传递的结果[27]。同时,由于堆积初期内层温度较高从而溶解氧含量处于较低水平,酵母菌繁殖受到抑制,导致后期升温幅度较小。从温度传感器反馈,下沙时,堆积温度可达50 ℃以上,高于其他轮次的45 ℃。其次各个轮次从丢堆完成至翻堆后升温较快,同样高温使得一些不耐高温的微生物数量急剧减少,导致升温幅度减缓。智能化车间各轮次堆积发酵过程堆子的顶温能达到40 ℃以上,中温达到35 ℃以上,温度均能达到工艺要求。传统车间升温同样符合要求,在下沙轮次翻堆后温度达到52 ℃,高于智能车间,但是四个深度的整体升温幅度智能化车间高于传统车间36.15%。

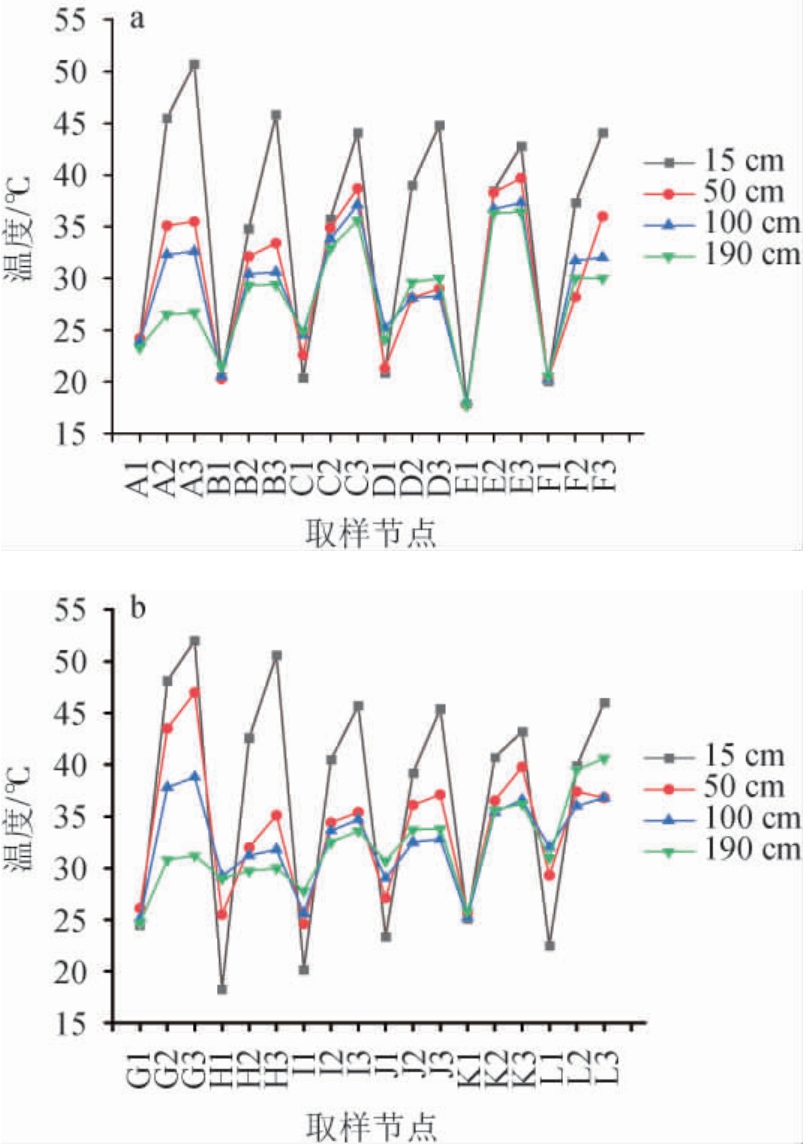

2.2 不同轮次堆积酒醅酶活力变化规律

糖化酶和液化酶相辅相成,智能和传统车间不同轮次堆积酒醅酶活力变化规律见图4。由图4可知,下造沙阶段,酒醅中含有其他物质较少,对于两种酶活的抑制效果较弱,同时大曲产酶系微生物的活跃进行,使得糖化酶、液化酶活力在前两个轮次有所增加;随着轮次的增加,微生物代谢产生的酶类作用环境的改变例如乙醇含量、酒醅黏度、酸度的增加使得酶活力开始下降。同一轮次中,酶活在堆积前期有所增加,随着温度、乙醇、酸类物质的积累,开始降低。同时智能车间表现出高糖化力的特点,后续需要结合发酵力等来解析其特点。

图4 智能(a)、传统(b)车间不同轮次堆积酒醅酶活力变化规律

Fig.4 Changes of enzyme activity of fermented grains stacked in different rounds in intelligent (a) and traditional(b) workshops

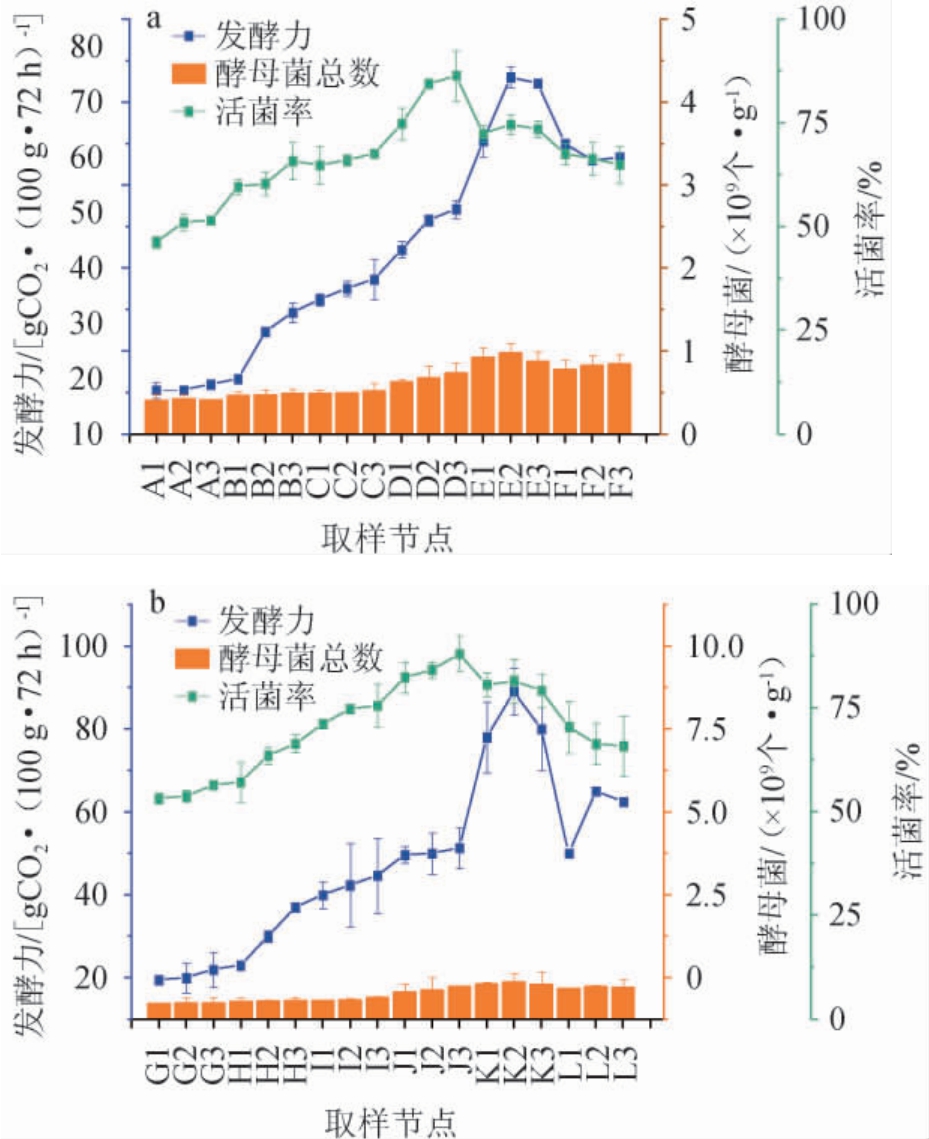

2.3 不同轮次酱香型酒醅发酵力、酵母菌计数、活菌率变化情况

酵母菌群利用糖化酶、液化酶等产生的葡萄糖代谢乙醇和CO2。发酵力可直观显示出酱香型白酒堆积发酵过程富集空气中酵母菌的能力。利用血球计数板对酱香型白酒各轮次堆积发酵过程中酒醅进行酵母计数以及活菌率计算,结果见图5。由图5可知,酵母菌总数随着轮次的递增,智能、传统车间在3轮次翻堆后均达到峰值9.75×108个/g和1×109个/g,随后开始下降。发酵力呈现同样的变化规律,在3轮次翻堆后达到最大值74.5 g CO2/(100 g·72 h)、89 g CO2/(100 g·72 h)。当生产进行到3和4轮次时,由于酸、醇类含量持续增加以及酒醅温度继续升高至45 ℃左右时,不适宜环境的酵母菌开始消亡,表现为活菌率降低。智能车间在3轮次丢堆完成、翻堆后和下窖时三个时间点酒醅平均活菌率与四轮次相比下降9.85%,而传统车间下降19.14%。智能化车间堆子在富集酵母菌方面与传统车间有差距。具体表现为下造沙、1、3轮次发酵力均低于传统车间10%以上;酵母菌总数差异在2轮次,相差14.32%;而活菌率在1轮次相差10.52%。

图5 智能(a)、传统(b)车间不同轮次堆积酒醅发酵力、酵母菌计数及活菌率变化规律

Fig.5 Changes of fermentation capacity, total yeast count, and viable bacterial rates of fermented grains stacked in different rounds in intelligent (a) and traditional(b) workshops

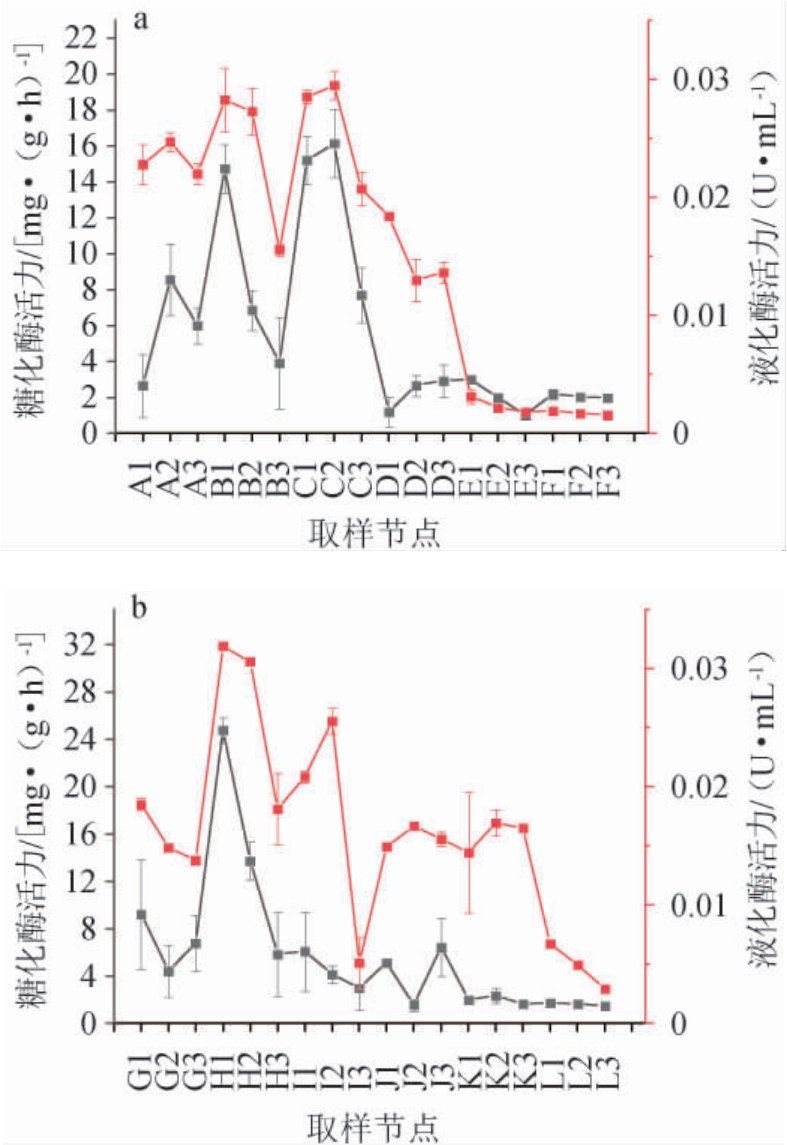

2.4 不同轮次堆积酒醅挥发性风味成分分析

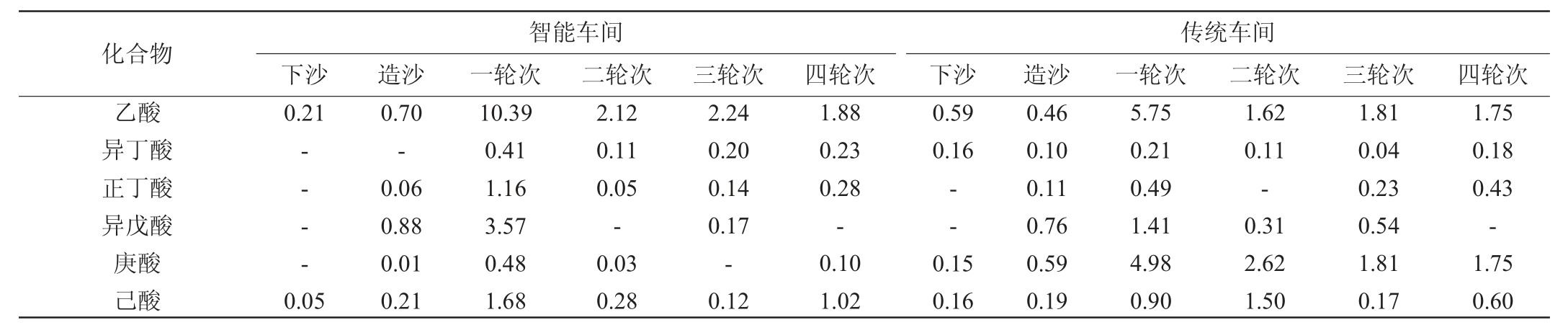

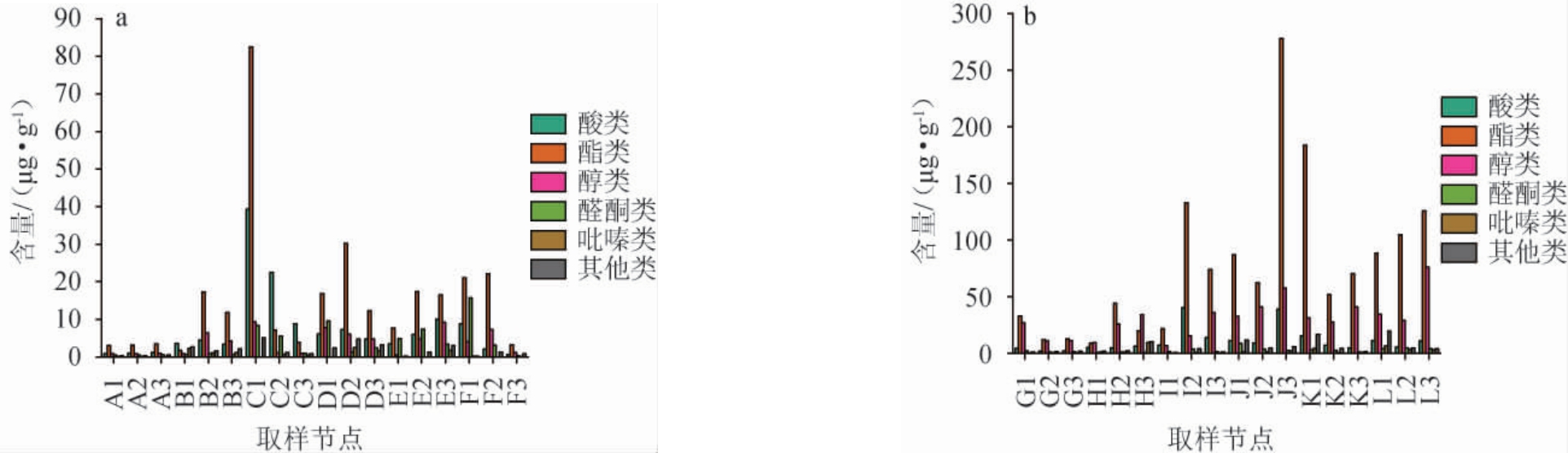

智能、传统车间不同轮次堆积酒醅挥发性风味物质含量测定结果见表2,各轮次堆积酒醅中各类别挥发性风味组成见图6。

表2 智能、传统车间不同轮次堆积酒醅风味化合物含量测定结果

Table 2 Determination results of volatile flavor compounds in fermented grains stacked in different rounds of intelligent and traditional workshops μg/g

化合物乙酸异丁酸正丁酸异戊酸庚酸己酸智能车间下沙 造沙 一轮次 二轮次 三轮次0.21-- - -0.05 0.70-0.06 0.88 0.01 0.21 10.39 0.41 1.16 3.57 0.48 1.68 2.12 0.11 0.05-0.03 0.28 2.24 0.20 0.14 0.17-0.12四轮次1.88 0.23 0.28-0.10 1.02传统车间下沙 造沙 一轮次 二轮次 三轮次 四轮次0.59 0.16--0.15 0.16 0.46 0.10 0.11 0.76 0.59 0.19 5.75 0.21 0.49 1.41 4.98 0.90 1.62 0.11-0.31 2.62 1.50 1.81 0.04 0.23 0.54 1.81 0.17 1.75 0.18 0.43-1.75 0.60

续表

注:“-”表示未检出。

化合物壬酸正癸酸戊酸草莓酸苯甲酸棕榈酸苯乙酸3-甲基戊酸乳酸乙酯乳酸丙酯庚酸乙酯肉豆蔻酸乙酯棕榈酸甲酯棕榈酸乙酯水杨酸异辛酯油酸乙酯亚油酸乙酯丙烯酸丁酯正己酸乙酯甲酸辛酯丁二酸二乙酯苯乙酸乙酯乙酸异戊酯丙位辛内酯己二酸二甲酯烟酸乙酯月桂酸乙酯棕榈酸异丙酯辛酸乙酯癸酸乙酯壬二酸二乙酯苯甲醇雪松醇3-甲基-1-丁醇呋喃-3-甲醇1-癸醇3-苯基-1-丙醇3-呋喃甲醛5-甲基糠醛苯乙醛苯甲醛5-羟甲基糠醛乙偶姻仲辛酮2,3,5-三甲基吡嗪2,3,5,6-四甲基吡嗪4-乙基愈创木酚4-乙基苯酚二辛醚角鲨烷智能车间下沙 造沙 一轮次 二轮次 三轮次0.14 0.08 0.05 0.73 0.85—— - --- - -0.23-0.20 0.50 0.55 0.04 0.02-0.77—— -0.06 1.49 0.25 0.84 0.84 1.48 0.40 0.82 2.54——--0.03-2.13-0.05 0.04 0.49--0.05 0.10-0.03 0.20 0.77 3.81 0.44 0.43 0.26 0.40-0.02 0.01 0.12 0.07 0.03 1.45 1.47 0.06 0.03 0.12 2.44 0.24-1.16 0.67-0.97 1.13 0.66 0.67 11.91 1.50 2.74 0.07 0.03 0.32 0.27 1.27 0.64 0.56 0.64 5.93 0.63 1.86 0.18 0.05 0.25 0.79 1.85 0.11 0.80 0.28 0.33 0.65 0.17 0.01-0.73 1.74———— - - - - --- -0.23-- -0.06 0.07 0.02-0.02--0.10-0.50 0.26 0.18 0.79 1.42 0.70 1.45 0.23-- --- - --- -0.03-0.08 0.11 0.08 0.07-0.45 1.52 1.79 0.62-0.06 2.40 0.06-0.22 1.01 0.05 0.19 2.49——0.18 0.08-0.04 0.03 0.02-0.53-0.08 0.02 0.04 1.42 0.10 0.03-- -1.37-0.40-0.04 1.28 0.06 0.12 0.48-0.21 0.31 0.02 0.91-2.03 0.78 0.06 0.39 2.76 0.10-1.81-0.43-0.03 0.52 0.04 0.33 0.06 0.04-0.37——--0.09 0.51-- -0.12四轮次传统车间下沙 造沙 一轮次 二轮次 三轮次 四轮次0.64 0.27-- ---0.05 0.55 0.41 0.42 4.82-0.13 2.35 0.34 0.68-1.12 0.59 0.67 0.62 0.18 2.10 3.57-- -0.19 0.92-0.58 0.46 0.09 1.27 0.67 1.40 3.39-0.26 3.96 0.50-2.01 0.04 0.10 0.06 0.17 1.12 0.35 0.04 0.49 0.04 0.39 0.13 1.98 0.29 0.27-0.53 0.25 0.47 0.21 2.02 3.02 0.60 0.24 0.03 0.52 0.24 0.39 0.03 0.13 0.31 0.15 1.35-- -0.26 3.57 0.21 0.05 0.28-1.08 0.06 0.04 0.62 0.27 0.09 1.03 0.16 9.55 0.53 0.61 0.19 0.65 0.44 1.20 0.89 0.63 1.06 1.06 1.06-2.41 1.06 1.86-0.21 0.41 0.11 0.30 0.15 0.13 0.45 0.49 14.94 0.56 0.42 2.77 0.40 2.48 0.28 0.07 0.04 0.13 0.04 0.37 0.05 0.38 1.81-0.07 0.44 0.02 0.11-1.55 0.18 1.10 0.35-0.41 0.94 0.03-0.04 0.08 0.18-0.19 0.14 0.03 0.49 1.70 1.92 1.53 0.31 0.09 0.03 0.12 0.10 0.48 0.06 0.32 0.13 0.12 0.23 0.03 0.05 0.76 0.22 0.05 0.48 0.05 0.16 0.01 0.51 0.02 0.02 0.14 0.62 0.15 0.14 0.23 0.19 0.12 0.12 0.12-0.33 0.12 0.25 0.04 0.02 0.17 0.00-0.06-0.01 0.21 6.33 1.41-1.41 0.16 0.01 0.01 0.07 0.26 0.09 0.03 0.04 0.02 3.82 0.10 0.05 0.06——- --- - - ---0.04 0.21 1.01 0.05 0.15 0.09 0.91 0.15 0.36 0.25-1.47 2.40-0.71 0.51 1.00 0.02-0.86-0.60 0.32 0.93 2.59 0.43-0.63 0.02 1.56 0.21 0.68 0.18 0.59 0.21 0.02 0.86 0.81 1.01 0.02 0.76 1.32 0.23-0.18 0.21 0.20 0.50 11.63 0.36 0.38 1.04 0.23 0.07 0.37-1.17 0.15-0.03 0.06 1.72 4.79 0.37 0.08-0.91 0.09-0.91-0.60 0.49 0.35 4.70 0.38 0.12 1.26-2.00-5.41 0.54 0.54 0.54 0.31 2.09 0.54-0.31 2.09 3.25 0.19-0.48 0.39 0.45 1.29 18.80 1.76 3.47 1.76 0.43 0.11 0.59-1.86 0.10 0.13-0.25 3.93 3.77 0.59-0.10

图6 智能(a)及传统(b)车间不同轮次堆积酒醅各类别挥发性风味物质组成测定结果

Fig.6 Determination results of composition of varies categories of volatile flavor substances in different rounds of stacked fermented grains in intelligent (a) and traditional (b) workshops

由表2可知,智能、传统车间分别检测到95、130种物质,其中酯类物质42、64种(占44.42%、49.20%),醇类物质12、17种(占12.63%、13.10%),酸类物质16、19种(占16.84%、14.60%),醛酮类物质11、11种(占11.56%、8.50%),吡嗪类物质3、3种(占3.16%、2.30%),呋喃等其他物质共计11、16种(占11.58%、12.30%)。相对含量方面,智能车间堆积酒醅以酯类和酸类物质为主导(占48.37%、21.66%),而传统车间酒醅酯类和醇类物质为特征成分(占60.45%、23.42%),对风味具有重大影响[28]。

由表2可知,以风味物质平均相对含量为标准,智能车间酒醅发酵过程主要挥发性物质含量由高到低为油酸乙酯、乙酸、乳酸乙酯、棕榈酸乙酯、3-呋喃甲醛,而传统车间则是苯乙醇、雪松醇、亚麻酸甲酯、反油酸乙酯相对含量较高。雪松醇在造沙、1和2轮次中持续增加,而传统车间则呈现动态变化,4轮次达到最大值18.80 μg/g;草莓酸在智能车间造沙和1轮次酒醅中被检测到,而传统车间其相对含量从下沙增加到1轮次的0.49 μg/g随后在2轮次下降至最小值0.27 μg/g,最终在4轮次酒醅中达到最大值0.91 μg/g;乙酰丙酸乙酯在智能车间4轮次酒醅中被检测到且相对含量较低为0.43 μg/g,而在传统车间先增加再减少随后增加至最高值1.04 μg/g;正己酸乙酯在智能车间先增加再减少随后上升至峰值0.62 μg/g,而在传统车间2轮次酒醅达到最高值1.06μg/g;4-乙基苯酚主要在前3个轮次中相对含量较高,且持续增加至0.04 μg/g,而在传统车间随着轮次的增加而持续上升至4轮次0.59 μg/g。

由图6可知,智能、传统车间堆积酒醅酯类、醇类物质相对含量均呈现先增加后降低再上升的趋势,其中酯类物质在1和2轮次达到峰值为31.18 μg/g、142.28 μg/g,醇类物质均在4轮次达到极值点为24.98 μg/g,46.46 μg/g。智能与传统车间酸类物质相对含量的变化规律不一致。前者动态变化,后者先上升后下降再上升,但是均在1轮次达到最大值,分别为23.54 μg/g,20.20 μg/g。同时酒醅在堆积时也会产生一定量与酱香相关的风味物质如醛酮类、吡嗪类物质。不同轮次堆积过程中智能车间产生大量的醛酮类物质,平均相对含量为3.79 μg/g;而传统车间产生的吡嗪类物质较高,为1.98 μg/g。此项差别可能是传统车间酒体干净、风格协调,不辛辣,闻香好的原因[13]。

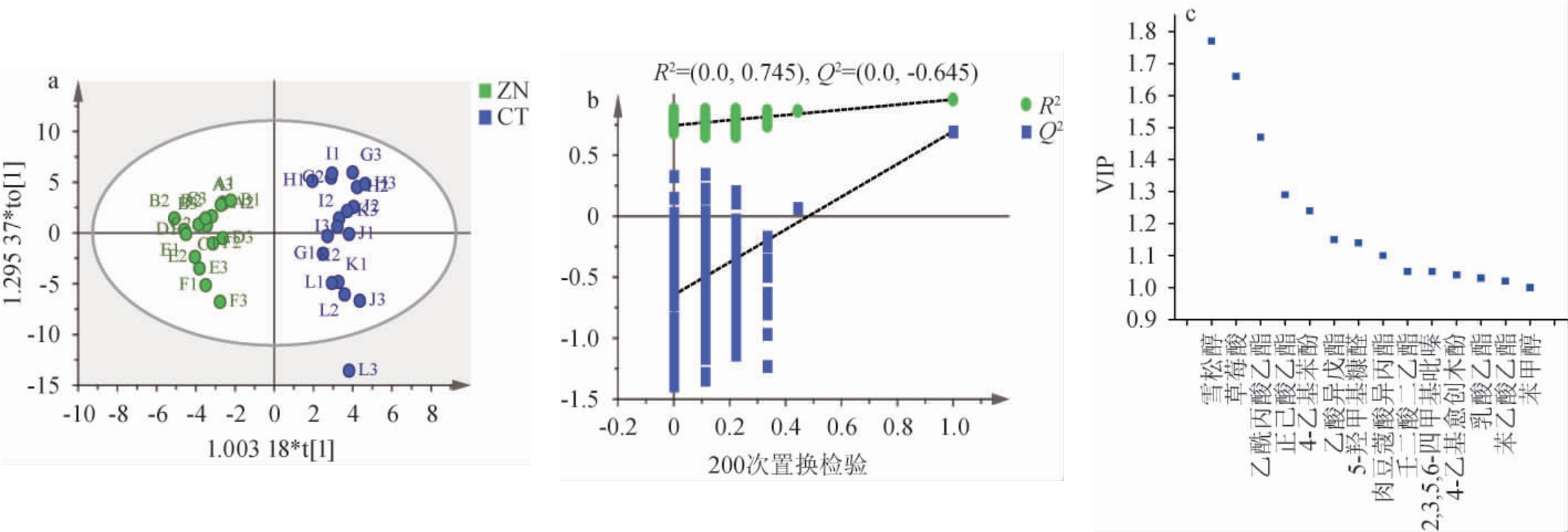

2.5 智能、传统车间堆积发酵酒醅香气物质差异性分析

为研究不同类型车间堆积发酵酒醅的香气物质特征,以车间类型作为自变量,95个共有风味物质作为因变量,进行正交偏最小二乘判别分析,结果见图7。

图7 智能、传统车间堆积发酵酒醅香气物质的正交偏最小二乘判别分析(a)、模型交叉验证结果(b)及VIP值(c)

Fig.7 Orthogonal partial least-squares discriminant analysis (a), model cross validation result (b) and VIP values (c) of aroma substances in stacked fermented grains in intelligent and traditional workshops

由图7(a)可知,OPLS-DA分析能够对智能、传统车间堆积发酵酒醅进行有效区分。由图7(b)可知,自变量拟合指数为0.379,因变量拟合指数为0.957,模型预测指数Q2为0.696,模型拟合结果可接受。同时,200次置换检验结果表明模型不存在过拟合。VIP值可以量化变量对于分组贡献度,用于筛选关键差异挥发性风味物质。由图7(c)可知,以VIP值>1为标准,确定对智能、传统车间有重要区分贡献的风味物质14种,包括雪松醇、草莓酸、乙酰丙酸乙酯、正己酸乙酯、苯乙酸乙酯等。

3 结论

本实验对酱香型白酒不同轮次堆积发酵酒醅理化指标、酶活力、酵母菌、风味物质变化规律以及两种类型车间酒醅差异进行研究,发现酸度、L-乳酸、乙醇、水分随着轮次的进行而增加;淀粉含量呈降低趋势;葡萄糖呈现动态变化,在酒质较好的2、3、4轮次保持较高水平;糖化力、液化力在堆积前期有显著增加随后下降;发酵力随着堆积酒醅不断的富集酵母菌而增加;智能化车间堆积酒醅4轮次水分和3轮次淀粉显著高于传统车间,酸度差异主要集中在2、4轮次,葡萄糖含量在2和3轮次差距较大,L-乳酸含量差异存在于1、4轮次,乙醇含量均低于传统车间。智能化车间四个深度的整体升温幅度高于传统车间36.15%,同时表现出高糖化力、低发酵力的特点,以及在富集酵母菌方面与传统车间有差距。利用HS-SPME-GC-MS在智能、传统车间堆积酒醅中检测到95种共有风味物质,其中智能车间酒醅主要挥发性物质由高到低为油酸乙酯、乙酸、乳酸乙酯等,而传统车间苯乙醇、雪松醇、亚麻酸甲酯相对含量较高。OPLS-DA分析筛选对智能、传统车间关键差异挥发性风味物质14种,包括雪松醇、草莓酸、乙酰丙酸乙酯等。通过对智能、传统车间不同轮次堆积发酵酒醅进行规律总结与分析比较,为探明酱香型白酒堆积发酵机理和两种生产模式下酒醅差异提供理论参考。

[1]柳晨露.甘蔗渣碳基固体酸催化合成乙酰丙酸3乙酯及其动力学研究[D].广州:华南理工大学,2019.

[2]戴奕杰,李宗军,田志强.酱香型白酒酒醅酶活性和轮次酒理化指标分析[J].中国酿造,2019,38(2):31-36.

[3]尚柯.酱香型白酒高温堆积工艺机理的初步研究[D].乌鲁木齐:新疆农业大学,2016.

[4]张春林,杨亮,李喆,等.酱香型白酒二轮次堆积酒醅微生物群落与理化指标相关性研究[J].中国酿造,2021,40(11):31-36.

[5]尚柯,韩兴林,王德良,等.酱香白酒高温堆积酒醅挥发性风味物质的检测分析[J].中国酿造,2016,35(2):139-143.

[6]吴成,程平言,谢丹,等.酱香型白酒4轮次堆积发酵理化因子、风味物质与微生物群落相关性分析[J].食品科学,2023,44(2):240-247.

[7]王云胜,辛健康,陈银翠,等.酱香白酒第七轮次堆积发酵过程中细菌群落的动态变化[J].基因组学与应用生物学,2022,41(6):1244-1253.

[8]张瀚之,席德州,王欢,等.酱香型白酒机械化酿造不同轮次堆积发酵酒醅真菌群落结构多样性研究[J].中国酿造,2021,40(12):64-69.

[9]张健,程平言,钟敏,等.酱香型白酒机械化堆积发酵生产试验探究[J].酿酒科技,2020(1):57-64.

[10]程才璎,刘晓风,袁月祥,等.酱香型白酒酒曲和连续七轮次堆积酒醅的细菌群落结构[J].应用与环境生物学报,2014,20(5):825-831.

[11]孙炜方.麸曲酱香白酒生产工艺及堆积发酵对风味物质影响的研究[D].沈阳:沈阳农业大学,2019.

[12]冯海燕,卢君,陈竹君,等.酱香型白酒出入窖糟醅性能评价的技术研究[J].酿酒科技,2021(8):35-42.

[13]刘宏基,刘波,余有贵,等.不同高度堆积发酵酱酒醅主要酶活的比较研究[J].中国食品工业,2023(6):82-85.

[14]林燕,吴登蓉,李冰川,等.两种测定大曲发酵力的方法研究[J].食品与发酵科技,2022,58(4):141-143.

[15]孔祥诚,陈江,李晓聪,等.美兰染色法检测酵母活的优化试验[J].啤酒科技,2006(12):50-52.

[16]黄慧芹,徐友强,李微微,等.北京地区酱香型白酒第四轮次入窖酒醅中微生物及风味物质的变化[J].食品工业科技,2024,45(1):97-107.

[17]邹恬杏,苏伟,母应春,等.洞酿酱香酒第四轮次酒酷发酵过程中微生物群落与挥发性代谢物分析[J].中国酿造,2023,42(6):64-71.

[18]程凡,张温清,李赛,等.静态顶空气相色谱-质谱内标法快速测定酒醅中乙醇含量[J].酿酒科技,2020(7):79-82.

[19]邵淑贤,徐梦婷,林燕萍,等.基于电子鼻与HS-SPME-GC-MS技术对不同产地黄观音乌龙茶香气差异分析[J].食品科学,2023,44(4):232-239.

[20]李喆,冯海燕,吴德光,等.酱香型白酒堆积发酵过程中不同空间位置酒醅差异性比较[J].中国酿造,2023,42(3):58-64.

[21]汪地强,陈良强,涂昌华,等.酱香型白酒堆积过程腰线酒醅浅析[J].中国酿造,2020,39(9):97-100.

[22]尚柯,韩兴林,潘学森,等.酱香型白酒高温堆积过程相关理化参数变化情况的初步分析[J].酿酒科技,2015(10):1-4.

[23]YANG L,XIAN C,LI P,et al.The spatio-temporal diversity and succession of microbial community and its environment driving factors during stacking fermentation of Maotai-flavor Baijiu[J].Food Res Int, 2023,169:112892.

[24]HAO F,TAN Y,LV X.Microbial community succession and its environment driving factors during initial fermentation of Maotai-flavor Baijiu[J].Front Microbiol,2021,12:669201.

[25]YAN Y,CHEN S,NIE Y.Characterization of volatile sulfur compounds in soy sauce aroma type Baijiu and changes during fermentation by GC×GC-TOF-MS, organoleptic impact evaluation, and multivariate data analysis[J].Food Res,2020,131:109043.

[26]杜新勇,范志勇,赵殿臣,等.北方酱香型白酒生产过程微生物及温度变化规律分析[J].酿酒科技,2013(5):51-55.

[27]王世伟,王卿惠,芦利军,等.白酒酿造微生物多样性、酶系与风味物质形成的研究进展[J].农业生物技术学报,2017,25(12):2038-2051.

[28]马浩,明红梅,郑佳,等.同时蒸馏萃取结合气相色谱-质谱联用解析不同酿酒原料蒸煮香气成分[J].食品与发酵工业,2024,50(6):247-253.