杏(Armeniaca vulgaris Lam.),蔷薇科隶属落叶乔木植物[1],主要分布于世界各地温带地区。新疆作为杏的重要栽培地区之一,在长期繁殖和自然及人为选择条件下,形成了南疆丰富的杏种优质资源。南疆杏种植面积为8.98万hm2,年产量为7.80×105 t,面积和产量均位居全国首位[2-3]。杏外表色泽鲜艳、风味香甜、果肉多汁酸甜,且含有丰富的维生素、微量元素及人体必需氨基酸,深受大众喜爱[4]。杏果实包含杏果皮和杏仁,杏仁被分为甜杏仁和苦杏仁,甜杏仁通常被应用到食品加工行业[5],而苦杏仁大多数被应用在医药[5]、生物燃料[6]、化妆品[7]等行业。杏仁中蛋白质含量丰富,有学者研究发现杏仁粕中蛋白质含量高达64.8%[8]。由此可见,杏仁蛋白可作为优质的蛋白质来源应用于新产品开发中。对脱脂杏仁粕的利用,一方面可降低资源的浪费、提高杏仁原料的附加值;另一方面可以解决当今植物蛋白质资源短缺的问题[8-9]。

近年来,由于全球人口持续增长引发粮食安全及可持续性问题,富含植物蛋白的食品原料逐渐受到人们的青睐[10]。植物蛋白产品符合大众消费者所追求的健康、营养、美味的饮食需求[11],相较动物蛋白而言,植物蛋白的食品安全事故率较低,相对受到较少的文化、宗教、饮食习惯限制,是素食主义着良好的蛋白来源[12]。目前,植物蛋白产品开发主要以豆类为主要原料,其他植物蛋白来源较少,且由于它们含多种抗营养因子和不利于消化吸收的大分子物质,降低了它们在人体中的利用价值[13]。

前期研究发现,由于肽的产生、抗营养因子的钝化和过敏原的降解,使用微生物进行发酵可以有效地改善植物蛋白的营养和功能活性[14],但是单菌种所形成的酶系比较单一,不能使糖和蛋白质得到彻底的分解,原料利用率低。近几年来,研究者为了提高发酵食品的品质,不断丰富曲中的微生物或其酶系[15]。黑曲霉(Aspergillus niger)和米曲霉(Aspergillus oryzae)都是被食品及药物管理局(food and drug administration,FDA)认证为公认安全(generally regarded as safe,GRAS)级别的微生物,可以应用于发酵食品的生产。米曲霉(Aspergillus oryzae)As3.042属于曲霉属[16],是传统酿造食品级酱料和酱油的生产菌种[17],能分泌多种水解酶系,如蛋白酶、淀粉酶、脂肪酶和纤维素酶等,是目前广泛应用于调味品生产的主要菌种[18],具有生长迅速、使用方便、对营养环境要求低[19]等优点。但由于米曲霉的蛋白酶系以中性蛋白酶为主,酸性蛋白酶分泌量不足,不利于游离氨基酸的释放,从而影响原料的利用率以及产品的风味[20]。而黑曲霉(Aspergillus niger)分泌酸性蛋白酶的能力远高于米曲霉,是其主要的胞外蛋白酶,同时黑曲霉的生长条件和产酶高峰期与米曲霉接近,因此,利用黑曲霉与米曲霉混合制曲可以提高成曲中的酸性蛋白酶活力[21-22]。杏仁蛋白营养价值高,脱脂杏仁粉的蛋白质含量高达50%以上,可直接作为高蛋白食品使用[23]。因此,本研究以脱脂杏仁粉为原料,以米曲霉、黑曲霉为混合菌种发酵制备发酵杏仁酱,并以蛋白酶活力为响应值,采用单因素试验结合响应面法对杏仁酱制曲工艺进行优化,以期为杏仁酱产品的开发奠定基础。

1 材料与方法

1.1 材料与试剂

杏仁:新疆乌鲁木齐华凌市场;甲醛、氢氧化钠(均为分析纯):天津市鑫铂特化工有限公司;黑曲霉(Aspergillus niger)3.324、米曲霉(Aspergillus oryzae)3.042:山东和众康源生物科技有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

ZYJ-709榨油机:东莞市房太电器有限公司;AL204型电子天平:梅特勒-托利多仪器(上海)有限公司;HSH-150恒温恒湿箱:上海申贤恒温设备厂;PHS-3C:上海仪电科学仪器股份有限公司;FW-100高速万能粉碎机:北京市永光明医疗仪器有限公司;VD-850送风净化工作台:苏州智净净化设备有限公司。

1.3 方法

1.3.1 发酵杏仁酱制曲工艺流程[24]

杏仁前处理→榨油→分离油脂、收集杏仁粕→加水→灭菌冷却→接种→制曲→成曲→冷藏

操作要点:

杏仁的预处理:选取无霉变、无虫眼的完好杏仁原料,于90 ℃热水中烫漂处理10 s后捞出,去掉外皮,置于烘箱中烘干,通过冷榨法除去油脂,将脱去油脂的杏仁粕粉碎过60目筛,于冰箱中保存备用。

制曲:将过筛后的脱脂杏仁粉经120 ℃高压蒸汽灭菌30 min,灭菌后迅速取出打散,待温度降至室温后接种0.5%的混合菌粉(米曲霉与黑曲霉接种比例为3∶1),混合均匀,于30 ℃培养箱内培养,培养至曲料表面布满白色菌丝,同时产生曲香。在培养过程中,为了降低曲料内部温度,防止曲料结块,需不定时对曲进行翻动,以减少通风阻力。曲料表面呈新鲜淡黄绿色,内部很松散,翻动时有挥飞的孢子,这时制曲完成。

1.3.2 发酵杏仁酱制曲工艺优化单因素试验

在1.3.1基础上,只改变一个因素,分别考察米曲霉与黑曲霉接种比例(1∶1、2∶1、3∶1、4∶1、5∶1)、米曲霉与黑曲霉混合菌粉的添加量(0.1%、0.3%、0.5%、0.7%、0.9%)、制曲温度(20 ℃、25 ℃、30 ℃、35 ℃、40 ℃)对成曲蛋白酶活力和感官评分的影响。

1.3.3 发酵杏仁酱制曲工艺优化响应面试验

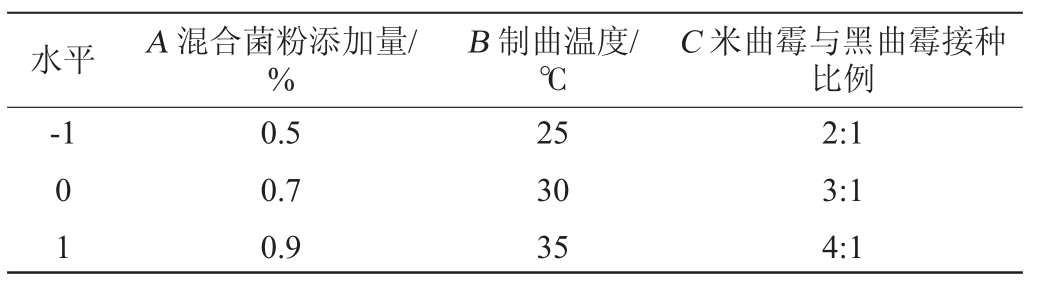

在单因素试验基础上,选择混合菌粉添加量(A)、制曲温度(B)、米曲霉与黑曲霉接种比例(C)为考察因素,以蛋白酶活力(Y)为响应值,采用Design-Expert 8.0.6软件设计3因素3水平的响应面试验,试验因素与水平见表1。

表1 发酵杏仁酱制曲工艺优化Box-Behnken试验因素与水平

Table 1 Factors and levels of Box-Behnken experiments for kojimaking technology optimization of fermented almond paste

水平 A 混合菌粉添加量/%C 米曲霉与黑曲霉接种比例-1 B 制曲温度/℃01 0.5 0.7 0.9 25 30 35 2:1 3:1 4:1

1.3.4 蛋白酶活力的测定

按照SB/T10317—1999《蛋白酶活力的测定方法》,采用酸度计法进行蛋白酶活力的测定,以“g氨基酸态氮/100 g曲”(g/100 g)表示[25]。

1.3.5 成曲的感官评定

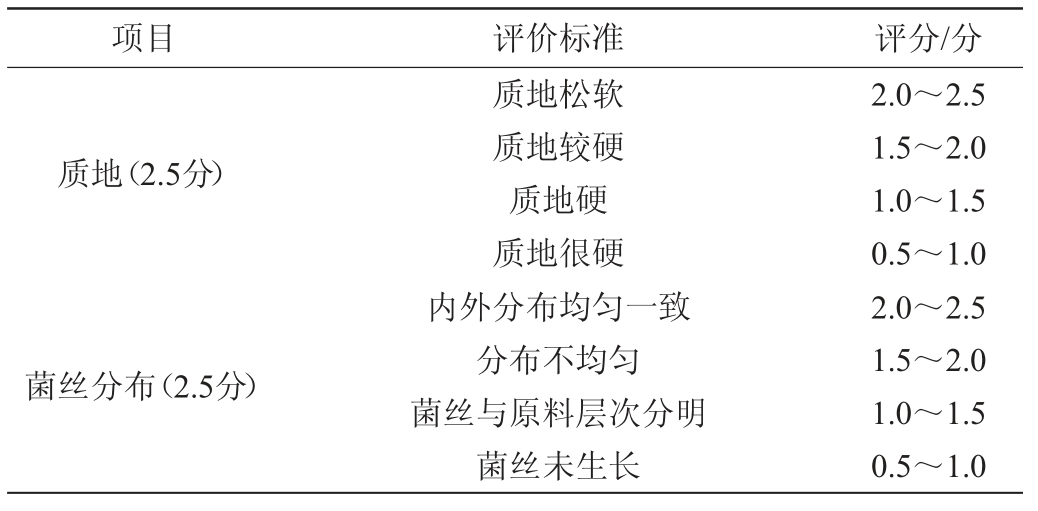

参考郭晓燕等[24]的方法选择身体健康的食品专业同学(男生5名、女生5名)组成感官评定小组对成品曲的色泽、香气、质地、菌丝分布进行打分(10分制),将各分值进行汇总取平均值,具体评分标准见表2。

表2 发酵杏仁酱成曲的感官评定标准

Table 2 Sensory evaluation standards of fermented almond paste koji

项目 评价标准 评分/分色泽(2.5分)香气(2.5分)新鲜黄绿色浅黄绿色黄绿色颜色偏暗或呈黑色曲香浓郁,无异味淡淡的曲香曲香淡,有异味异味明显2.0~2.5 1.5~2.0 1.0~1.5 0.5~1.0 2.0~2.5 1.5~2.0 1.0~1.5 0.5~1.0

续表

项目 评价标准 评分/分质地(2.5分)菌丝分布(2.5分)质地松软质地较硬质地硬质地很硬内外分布均匀一致分布不均匀菌丝与原料层次分明菌丝未生长2.0~2.5 1.5~2.0 1.0~1.5 0.5~1.0 2.0~2.5 1.5~2.0 1.0~1.5 0.5~1.0

1.3.6 数据处理

采用Excel 2016、Origin 2018、Design-Expert 8.0.6等相关软件进行绘图及数据分析。

2 结果与分析

2.1 发酵杏仁酱制曲工艺优化单因素试验

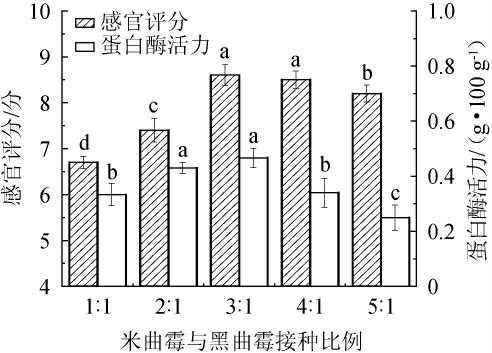

2.1.1 米曲霉与黑曲霉接种比例对发酵杏仁酱成曲品质的影响

米曲霉分泌的中性蛋白酶活力较强,分泌的酸性蛋白酶活力较弱,与黑曲霉相比,黑曲霉却具有多种活性强大的酶系,其所产生的的蛋白酶以酸性蛋白酶为主[26],米曲霉与黑曲霉的接种比例控制在合适的范围内可以弥补产酶不足。因此,考察米曲霉与黑曲霉不同接种比例对发酵杏仁酱成曲感官评分及蛋白酶活力的影响见图1。由图1可知,米曲霉的接种量逐渐增大时,成曲的感官评分及蛋白酶活力均逐渐升高,当米曲霉与黑曲霉的接种比例为3∶1时,感官评分及蛋白酶活力均达到最高,分别为8.6分、0.47 g/100 g,此时,成曲颜色为新鲜黄绿色,曲香味浓郁,质地松软,菌丝生长均匀。随着米曲霉添加量的继续增加,成曲的感官评分及蛋白酶活力均呈下降趋势,成曲的颜色逐渐变亮,曲香味变淡。综合考虑,选择米曲霉与黑曲霉的接种比例为2∶1、3∶1、4∶1作为响应面试验的3个水平。

图1 米曲霉与黑曲霉接种比例对发酵杏仁酱成曲品质的影响

Fig.1 Effect of inoculum ratio of Aspergillus oryzae and Aspergillus niger on the quality of fermented almond paste koji

不同的小写字母表示差异显著(P<0.05)。下同。

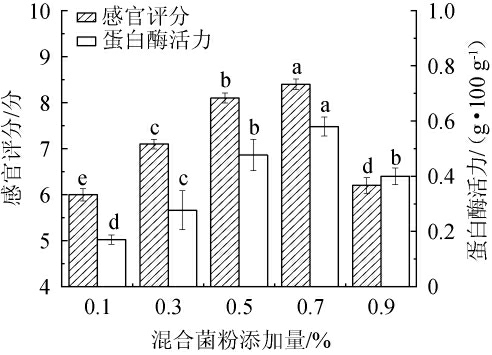

2.1.2 混合菌粉添加量对发酵杏仁酱成曲品质的影响

制曲是发酵杏仁酱制备的一个关键步骤,制曲阶段霉菌大量生长产生发酵所需的各种酶,为后续发酵阶段原料的降解奠定基础。因此,菌株的添加量直接影响成曲的品质。混合菌粉添加量对成曲感官评分及蛋白酶活力的影响见图2。由图2可知,当混合菌粉添加量为0.1%~0.7%时,随着混合菌粉添加量的增加,成曲的感官评分和蛋白酶活力均逐渐升高;当混合菌粉添加量为0.7%时,成曲的感官评分和蛋白酶活力均达到最高,分别为8.4分、0.58 g/100 g,成曲呈新鲜黄绿色,具有明显曲香味,质地松软,菌丝均匀生长;当混合菌粉添加量>0.7%之后,随着混合菌粉添加量的增加,成曲的感官评分和蛋白酶活力均呈下降趋势,成曲的颜色变暗,表现出异味。综合考虑,选择混合菌粉添加量为0.5%、0.7%、0.9%作为响应面试验的3个水平。

图2 混合菌粉添加量对发酵杏仁酱成曲品质的影响

Fig.2 Effect of mixed fungal powder on the quality of fermented almond paste koji

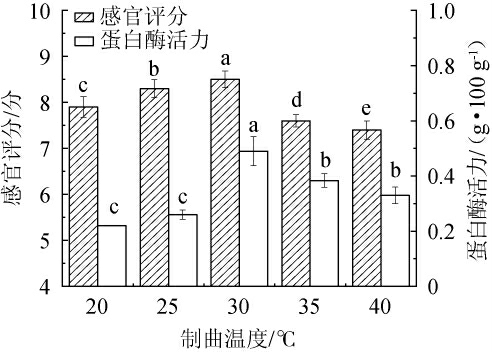

2.1.3 制曲温度对发酵杏仁酱成曲品质的影响

发酵制曲法的关键在于温度的把控,温度过低,发酵会变慢甚至不能发酵;温度过高,则会杀死菌种,不能发酵[17]。因此,考察不同制曲温度对成曲感官评分及蛋白酶活力的影响见图3。

图3 制曲温度对发酵杏仁酱成曲品质的影响

Fig.3 Effect of koji-making temperature on the quality of fermented almond paste koji

由图3可知,当制曲温度为20~30 ℃时,随着制曲温度的升高,成曲的感官评分和蛋白酶活力均逐渐升高;当制曲温度为30 ℃时,感官评分和蛋白酶活力均达到最高,分别为8.5分、0.49 g/100 g,成品曲颜色新鲜,曲香味浓郁,质地松软,菌丝生长均匀;当制曲温度高于30 ℃之后,随着制曲温度的升高,成曲的感官评分及蛋白酶活力均呈下降趋势,成曲的颜色逐渐变暗,异味明显。综合考虑,选择制曲温度为25 ℃、30 ℃、35 ℃作为响应面试验的3个水平。

2.2 发酵杏仁酱制曲工艺优化响应面试验结果

2.2.1 响应面试验设计及结果

结合单因素试验结果,以混合菌粉添加量(A)、制曲温度(B)、米曲霉与黑曲霉接种比例(C)为试验因素,以蛋白酶活力(Y)为响应值,采用Design-Expert 8.0.6 软件设计3因素3水平的响应面优化试验,试验设计及结果见表3。

表3 发酵杏仁酱制曲工艺优化响应面试验设计及结果

Table 3 Design and results of response surface experiments for kojimaking technology optimization of fermented almond paste

试验号 A B C 蛋白酶活力/(g·100 g-1)1234567891 0 11 12 13 14 15 16 17 0.5 0.9 0.5 0.9 0.5 0.9 0.5 0.9 0.7 0.7 0.7 0.7 0.7 0.7 0.7 0.7 0.7 25 25 35 35 30 30 30 30 25 35 25 35 30 30 30 30 30 3∶1 3∶1 3∶1 3∶1 2∶1 2∶1 4∶1 4∶1 2∶1 2∶1 4∶1 4∶1 3∶1 3∶1 3∶1 3∶1 3∶1 0.24±0.052 0.24±0.025 0.27±0.046 0.30±0.052 0.24±0.025 0.30±0.052 0.27±0.052 0.39±0.046 0.24±0.025 0.27±0.055 0.27±0.000 0.24±0.025 0.60±0.031 0.66±0.030 0.63±0.025 0.66±0.052 0.61±0.025

利用Design Expert 8.0.6软件对表2中的试验数据进行分析,得到二次多项回归方程:Y=0.634 0+0.026 2A+0.011 2B+0.015 0C+0.007 5AB+0.015 0AC-0.015 0BC-0.163 3A2-0.208 2B2-0.170 8C2。

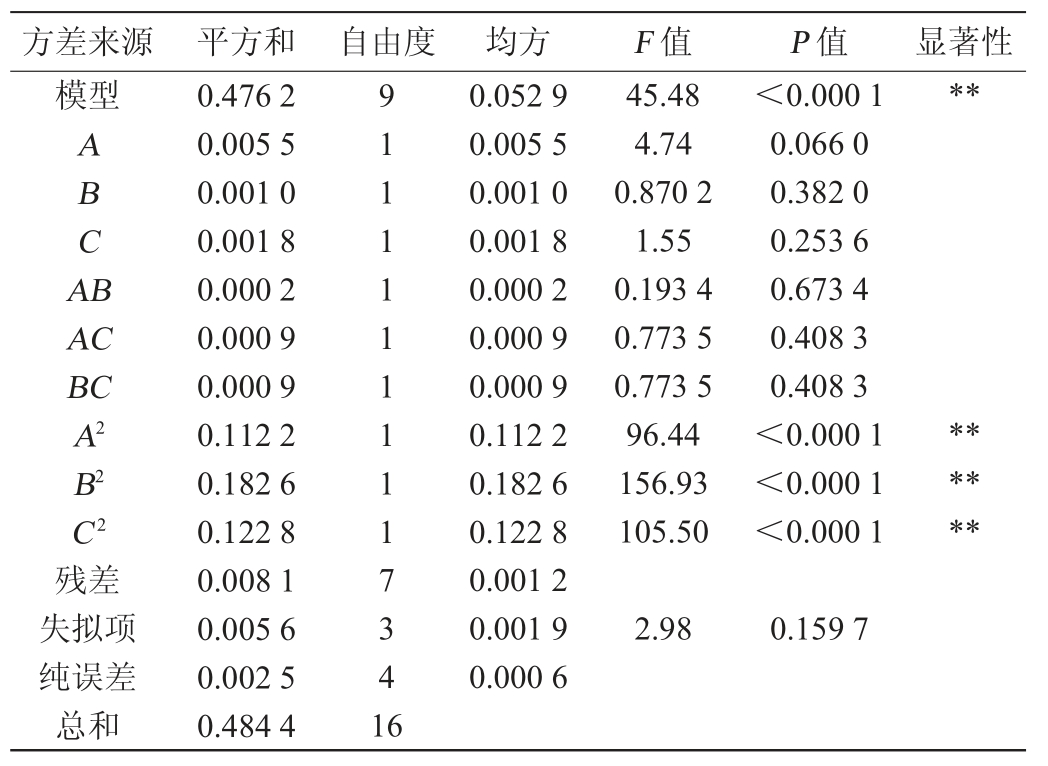

2.2.2 回归模型方差分析

通过软件Design-Expert 8.0.6对试验结果进行方差分析,结果见表4。

表4 回归模型方差分析

Table 4 Variance analysis of regression model

注:“*”表示对结果影响显著(P<0.05),“**”表示对结果影响极显著(P<0.01)。

方差来源 平方和 自由度 均方 F 值 P 值 显著性模型**ABCA B AC BC A2 B2 C2残差失拟项纯误差总和0.476 2 0.005 5 0.001 0 0.001 8 0.000 2 0.000 9 0.000 9 0.112 2 0.182 6 0.122 8 0.008 1 0.005 6 0.002 5 0.484 4 91111111117341 6 0.052 9 0.005 5 0.001 0 0.001 8 0.000 2 0.000 9 0.000 9 0.112 2 0.182 6 0.122 8 0.001 2 0.001 9 0.000 6 45.48 4.74 0.870 2 1.55 0.193 4 0.773 5 0.773 5 96.44 156.93 105.50<0.000 1 0.066 0 0.382 0 0.253 6 0.673 4 0.408 3 0.408 3<0.000 1<0.000 1<0.000 1******2.98 0.159 7

由表4可知,模型P<0.000 1,极显著;失拟项P值=0.159 7>0.05,不显著,表明模型可靠。决定系数R2为0.806 1,调整决定系数R2为0.961 6,表明此模型与真实数据拟合程度良好,可以用此模型分析预测最佳混合菌粉添加量、制曲温度和接种比例。根据F值可知,3个因素对成曲蛋白酶活力的影响从大到小的顺序依次为A>C>B,即混合菌粉添加量的影响最大,其次是制曲温度,米曲霉与黑曲霉接种比例对成曲的蛋白酶活力影响最小。由P值可知,二次项A2、B2、C2对结果影响极显著(P<0.01)。其他项对结果影响不显著(P>0.05)。

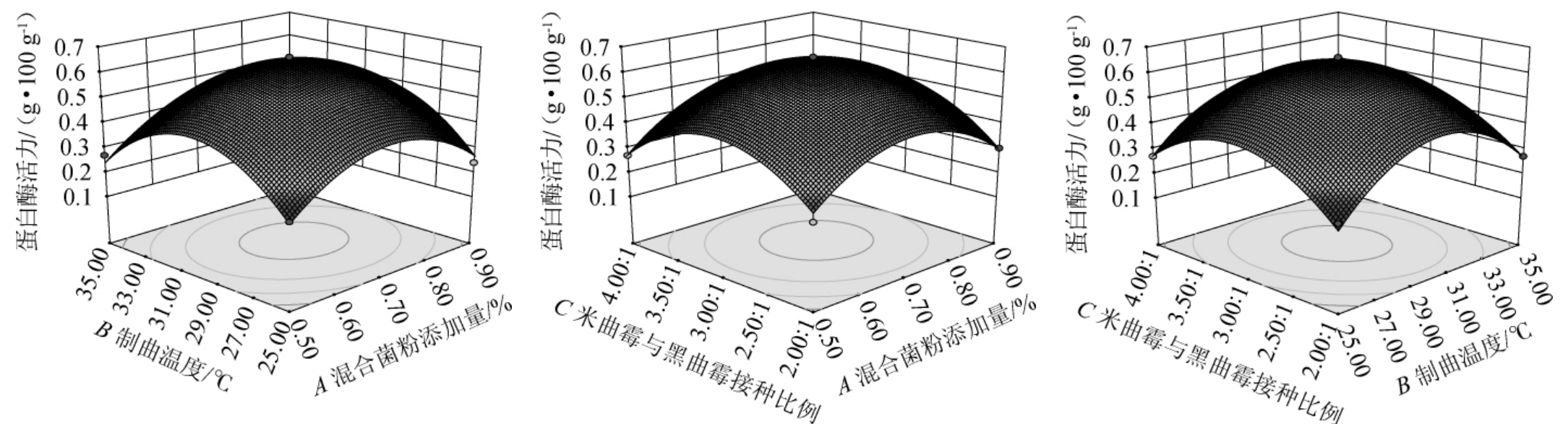

2.2.3 响应面分析

响应面图可以比较直观地表现出两变量对因变量的影响关系,其中,三维图的曲面坡度越陡峭,等高线越趋于椭圆形,则表明各因素间交互作用对响应值的影响越大[27]。混合菌粉添加量、制曲温度、接种比例间交互作用对蛋白酶活力影响的响应面及等高线见图4。由图4可知,各因素间交互作用对蛋白酶活力影响的响应面呈凸面,存在最高值,但等高线趋于圆形,说明各因素间交互作用对蛋白酶活力影响不显著(P>0.05),这与方差分析结果一致。

图4 各因素间交互作用对蛋白酶活力影响的响应面及等高线图

Fig.4 Response surface plots and contour lines of effect of interaction between various factors on protease activities

2.2.4 最佳制曲工艺参数的确定和验证试验

依据Design Expert 8.0.6软件对二次多项回归方程进行最优求解,得到最佳工艺条件:混合菌粉添加量0.72%,制曲温度30.13 ℃,米曲霉与黑曲霉接种比例3.05∶1。在此条件下,蛋白酶活力的预测值为0.636 g/100 g。为便于实际操作,将最优条件修正为混合菌粉添加量0.7%,制曲温度30 ℃,米曲霉与黑曲霉接种比例3∶1,在此条件下进行3次平行验证试验,成曲质地松软、曲香味浓郁,感官评分为8.6分,蛋白酶活力实际值为(0.62±0.012)g/100 g,与预测值的相对误差为2.98%,说明使用该模型进行发酵杏仁酱制曲工艺的优化具有现实性意义。

3 结论

在单因素试验的基础上,采用响应面法优化得到发酵杏仁酱的最佳制曲工艺条件为:混合菌粉添加量0.7%,制曲温度30 ℃,米曲霉与黑曲霉接种比例3∶1,在此条件下制得的成曲颜色新鲜,香味浓郁,质地松软,感官评分为8.6分,蛋白酶活力为0.62 g氨基酸态氮/100 g成曲。本研究为杏仁酱产品的发开发奠定了基础,为杏仁的加工利用提供了一种新的思维方向。

[1]颜宏,白亚妮,卢雨欣,等.复合微生物肥料对杏园土壤及杏果实品质的影响[J/OL].西北农业学报,1-11[2023-12-27]http://kns.cnki.net/kcms/detail/61.1220.S.20230918.0949.004.html.

[2]邢雅阁,黄雪,樊国全,等.基于GC-MS和感官评价鉴定南疆杏仁甜苦性状[J].食品工业科技,2023,45(8):1-15.

[3]邢雅阁,丁杰,郭玲.南疆杏仁酸类化合物及其营养品质分析[J].食品科学,2023,44(12):199-207.

[4]阿丽耶·图尔荪,沈康,等.新疆不同品种鲜杏在低温贮藏期间品质变化[J].食品研究与开发,2023,44(14):46-50.

[5]AKHONE M A,BAINS A,TOSIF M M,et al.Apricot kernel:bioactivity,characterization,applications,and health attributes[J].Foods,2022,11(15):2184.

[6]GÓRNAS′ P,RAMOS M J,MONTANO M C,et al.Fruit pits recovered from 14 genotypes of apricot(Prunus armeniaca L.)as potential biodiesel feedstock[J].Eur J Lipid Sci Tech,2018,120(2):1700147.

[7]CHEN Y S, AL-GHAMDI A A, ELSHIKH M S, et al.Phytochemical profiling,antioxidant and HepG2 cancer cells′antiproliferation potential in the kernels of apricot cultivars[J].Saudi J Biol Sci,2020,27(1):163-172.

[8]糟龙.不同品种杏仁蛋白特性及即食豆腐开发研究[D].阿拉尔:塔里木大学,2023

[9]陈臣,周洁,周琦,等.杏仁中的香气化合物及其风味品质影响因素研究进展[J].食品科学,2023,44(3):320-329.

[10]冯文娟,高思聪,黄文选,等.新型植物蛋白来源RuBiSCO的研究进展[J/OL].食品与发酵工业,1-10[2023-12-27] https://doi.org/10.13995/j.cnki.11-1802/ts.036730.

[11]马杰,周建中,张婷,等.基于GC-IMS结合感官评价法对植物基杏仁酸奶挥发性风味物质的表征及分析[J/OL].食品与发酵工业,1-11[2023-12-27]https://doi.org/10.13995/j.cnki.11-1802/ts.036273.

[12]刘慕婷,李新平,周小虎,等.我国植物蛋白食品风潮的形成与前景展望[J].食品安全导刊,2023,17(10):101-103.

[13]罗悦,张蕉南,向倩,等.发酵植物蛋白替代鱼粉对水产动物的影响[J].饲料工业,2023,44(14):72-79.

[14]LI C M,CAO L P,LIU T Y,et al.Preparation of soybean meal peptide for chelation with copper/zinc using Aspergillus oryzae in solid-state fermentation[J].Food Biosci,2023,53:102610.

[15]刘丹,葛予宁,徐晗,等.混菌制曲和酱渣添加对黄豆酱理化指标动态变化的影响[J].中国酿造,2020,39(7):125-130.

[16]马萍苹,鄢莉,张佳兰.米曲霉液态发酵香菇残次品产蛋白酶条件优化[J].中国酿造,2021,40(9):211-215.

[17]惠靖茹,程洋洋,黄占旺.响应面优化茶树菇发酵调味料的制曲工艺[J].中国调味品,2022,47(4):97-101.

[18]LAMBRÉ C,BAVIERA J M B,BOLOGNESI C,et al.Safety evaluation of the food enzyme asparaginase from the genetically modified Aspergillus oryzae strain NZYM-SP[J].EFSA J,2023,21(10):182-193.

[19]贾晋茹,徐萌,韩军,等.米曲霉固体发酵核桃粕条件优化[J].食品研究与开发,2022,43(13):114-120.

[20]罗雯,郭建,樊君,等.酱油酿造中复合米曲霉发酵制曲研究[J].中国调味品,2022,47(4):164-166.

[21]闫爽.米曲霉和黑曲霉协同发酵制备肉味香精的研究[D].无锡:江南大学,2013.

[22]冯军伟,刘世欣,段兰兰,等.黑曲霉发酵脱脂麦胚过程中抗氧化活性变化研究[J].中国酿造,2022,41(1):80-84.

[23]SHI T T, CAO J R, CAO J, et al.Almond (Amygdalus communis L.)kernel protein:A review on the extraction,functional properties and nutritional value[J].Food Res Int,2023,167:112721.

[24]郭晓燕,王英臣.山核桃粕发酵酱的研制[J].食品研究与开发,2018,39(20):95-101.

[25]国家国内贸易局.SB/T 10317—1999 蛋白酶活力测定法[S].北京:中国标准出版社,1999.

[26]金华勇.甜面酱发酵工艺试验研究[D].武汉:湖北工业大学,2009.

[27]颜建虹,张祥瑞,卢红梅,等.响应面法优化刺梨白兰地原料酒发酵工艺[J].中国酿造,2023,42(6):186-191.