在白酒酿造的固态发酵过程中,糟醅的发酵状态将会对后续蒸馏产酒等生产环节产生直接的影响,是固态发酵生产中最为重要的物质基础。因此,在实际生产中及时和准确地了解糟醅的理化状态,对于固态发酵过程的管理和产酒质量的提高具有非常重要的意义[1-3]。然而,由于固态发酵过程中糟醅的发酵状态较为复杂且富于变化,传统的采样及离线检测的方法已经无法满足对于糟醅及固态发酵过程实时、准确的监测需求。在通常的情况下,发酵装置作为一个封闭的系统,较难在不影响发酵环境的情况下实现频繁的采样检测。同时,这种采样离线分析的方法普遍具有一定时间上的延迟,操作较为繁杂且无法实现对发酵过程的在线监测[4-6]。因此,如何实现固态发酵过程中糟醅及固态发酵状态的在线监测就成为了一个迫切需要解决的问题。目前,在已有应用的在线监测方法中,多数集中在对于发酵温度等间接参量的观察方面,缺乏对于直接反映发酵状态的生物参量进行实时在线监测的方法和技术手段,这种检测方法上的不足也让全面、准确评估窖池内的发酵情况变得非常困难[7-9]。

研究表明,发酵过程中产生的代谢气体揭示了整个发酵过程的基质代谢流向,可以反映发酵过程中微生物的生长情况,并影响最终代谢产物的生成[10]。其中,微生物代谢产生的CO2含量已经被证明是判断糟醅发酵状态的重要指标之一[11-13]。因此,从理论上来说,通过对发酵过程中代谢气体数据的实时观测,可以实现对发酵状态进行表征和监测,并为优化发酵工艺过程提供数据支撑[14]。在前期的研究工作中,课题组在小曲清香型固态发酵酿造工艺的条件下,证明了在不影响密闭发酵环境的情况下可以通过对CO2气体含量的在线观察实现对固态发酵状态的监测[15]。首先,CO2气体含量的在线监测系统便携轻便,且不与糟醅直接接触,可以无损地对固态发酵过程进行监测,极大地提高了监测效率和准确性。其次,在线监测系统对发酵过程中的CO2气体含量进行实时监测,通过对数据的分析和对比,可以实时地了解固态发酵的状态并为后续调整固态发酵的工艺流程提供数据基础。此外,该套系统的使用成本相对较低,不需要专业人员进行操作和维护,使其在实际应用中具备了较高的可行性和经济性。

该研究将此种监测方法应用在泸州老窖黄舣生产基地的固态发酵窖池内,对大曲浓香型固态发酵过程进行实时在线监测,并证明了此种监测方法的有效性和可行性,旨在提供一种对固态发酵过程进行实时监测的新方法,并为判断固态发酵过程是否正常进行提供数据参考。

1 材料与方法

1.1 材料与试剂

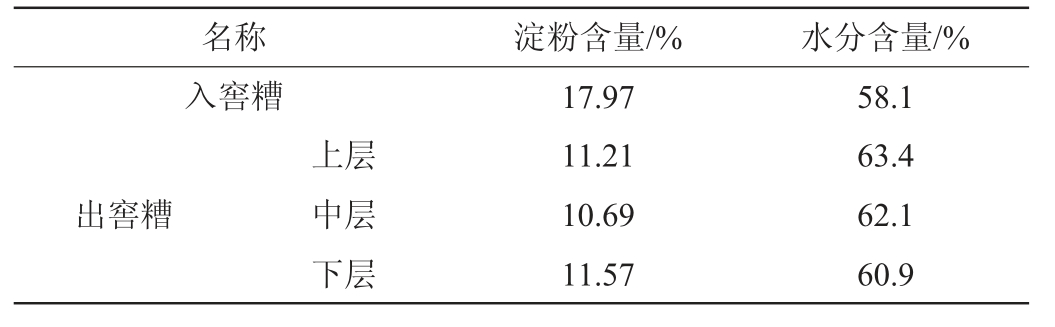

本研究工作所选用实验窖池为泸州老窖黄舣酿酒生态园大曲浓香型白酒生产用固态发酵车间窖池,计划发酵时间约为50 d,入窖糟醅及发酵条件完全相同。随机采集三口窖池的数据,所有被测窖池内酒糟入窖时和出窖时的参数见表1。

表1 被测窖池内酒糟参数

Table 1 Parameters of distiller's grains in the pit measured

名称淀粉含量/%水分含量/%入窖糟出窖糟上层中层下层17.97 11.21 10.69 11.57 58.1 63.4 62.1 60.9

1.2 仪器与设备

FZ800-CO2便携式CO2气体检测仪:淮安孚淮环保科技有限公司,主要由基于红外原理的CO2光学传感器和内置吸气泵构成,测量范围为0~100%,可设置数据自动存储,在整个发酵期内自动记录窖池内CO2气体含量的变化。

1.3 实验方法

1.3.1 大曲浓香型白酒固态发酵工艺流程及操作要点

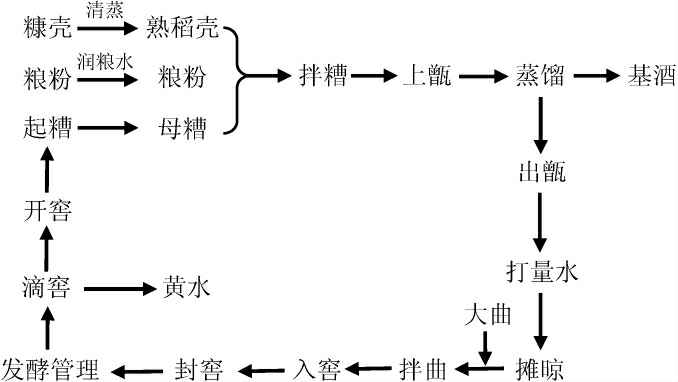

本研究主要关注在泸州老窖黄舣生产基地中大曲浓香型白酒发酵工艺下,其发酵周期内CO2气体的含量变化。其固态酿造的生产工艺流程如下:

操作要点:首先要将糠壳装入甑桶内进行蒸煮,清蒸结束后将糠壳挖出摊平,自然冷却后备用。然后,取适量的粮粉加入温水拌匀,堆积成圆锥形在室温环境下静待润粮。然后,将润粮后的粮粉与母糟混合,拌入糠壳后上甑。上甑过程中要做到轻撒匀铺,探汽上甑,上甑均匀,不能出现穿汽现象。上甑结束后,盖盘流酒,流酒结束后,再继续蒸粮。然后,取出熟粮加量水后将粮糟打散进行摊晾。摊晾结束后,撒入大曲粉拌匀后入窖发酵,整个发酵周期约为50 d。

在整个生产流程中,大部分流程均已实现在大规模生产的标准化,且便于取料进行及时的检测和调整。但是,在发酵管理这一关键环节,由于在封窖状态下取料较为困难,只能通过糟醅温度等间接参量来进行监测反馈,普遍存在监测数据滞后且检测精度低等问题,亟需发展新的监测方案,对固态发酵过程进行精确的监测及管理。

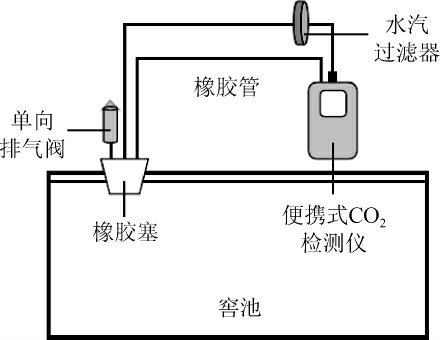

1.3.2 实验装置及方法

为了收集一个完整发酵周期内窖池CO2气体含量的变化数据,采用图1所示的实验装置对窖池CO2气体含量进行测定。CO2气体检测仪在封窖后由排气及测温窗口接入待测密封窖池,并完成密封。首先,将CO2气体检测仪的进气口和出气口通过橡胶管、带孔橡胶塞与密封窖池上的开口相连接。然后,在连接进气口的橡胶管中间接入一个水汽过滤器,防止测量过程中窖内水汽对检测仪的影响,以提高在生产过程中CO2气体检测的精度。

图1 实验应用装置示意图

Fig.1 Schematic diagram of experimental application device

1.3.3 数据分析

利用此种便携式的CO2气体监测设备,采集并记录待测窖池在整个发酵周期内的CO2气体浓度变化,并同时记录待测窖池内的糟醅温度变化情况作为参照对比,对待测窖池内酒糟的发酵情况进行评估。采用Excel2016进行绘图。

2 结果与分析

2.1 固态发酵过程中CO2气体含量的变化

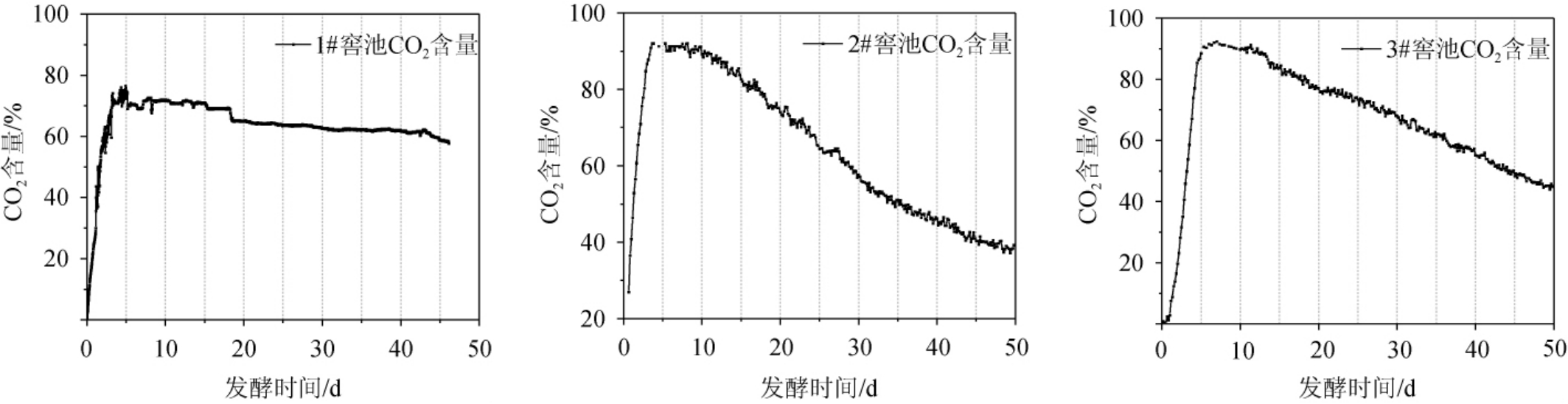

在前期的研究工作中,已经证实了此种方法对于较短发酵期的小曲清香发酵过程具有较好的监测效果,进一步为全面、准确判断固态发酵状态、合理调整配糟和提高原酒品质提供数据基础[15-19]。而该研究针对于发酵时间较长的大曲浓香型酿造工艺,将基于CO2气体检测仪的固态发酵在线监测系统分别安装在泸州老窖黄舣生产基地三口固态发酵窖池上,对窖池内糟醅发酵状态进行在线监测。三口窖池的发酵时间均为50 d,其入窖糟醅情况及发酵条件完全一致,记录三口窖池在50 d内的CO2气体含量变化曲线,同时也对实际生产中的发酵过程一致性进行监测,结果见图2。

图2 不同窖池发酵过程中窖池内CO2气体含量变化曲线

Fig.2 Variation curve of CO2 gas content in pit during fermentation process of different pits

由图2可知,在大曲浓香型酿造工艺的发酵过程中,其窖池内的CO2气体含量依然呈现明显的发酵前期快速上升、中期保持平稳和后期略有下降的变化特点。从三口窖池监测到的CO2气体含量的变化情况来看,在发酵开始的时间内,CO2气体含量快速上升,在约第5天的时候达到CO2气体含量的峰值,CO2气体含量在峰值附近持续约5 d时间,并从发酵的第10天起CO2气体含量逐渐下降,三口窖池内CO2气体含量的下降速率分别为每天0.44%、1.22%、1.08%。

值得注意的是,第二口窖池和第三口窖池的CO2峰值较第一口窖池高约10%,并且第二口窖池中CO2含量在下降期的下降速率明显大于其他窖池中CO2含量在下降期的下降速率。结合之前定量实验的结果来看,这可能是由于第二口窖池中糠壳比例较高,导致有更多的氧气参与前期发酵过程的结果。在这种情况下,参与发酵过程的微生物活性在发酵前期即到达较高的程度,故在发酵后期CO2气体含量下降较快。另一方面,由于在黄舣生产基地中固态发酵的周期较长,故在第二口窖池的发酵末期已进入冬季,环境温度较低,这也影响了该口窖池的微生物活性,导致其发酵末期CO2气体含量较低。第三口窖池的CO2气体含量变化规律与第二口窖池相类似,也证明了此种判断规律的有效性。

由此可见,这种针对于CO2气体含量的监测方法可以直接反映密闭发酵环境中微生物的生长代谢状况及发酵状态,且避免了频繁采样进行离线检测对发酵环境造成的破坏和时间延迟。通过对代谢CO2气体含量变化的观察,可以实现对固态发酵过程的实时监测。这种对于发酵代谢气体的实时监测可为合理调整配糟提供数据依据,从而达到精准配料和提高原酒品质的目的。

2.2 发酵过程中CO2气体含量与发酵温度变化对比

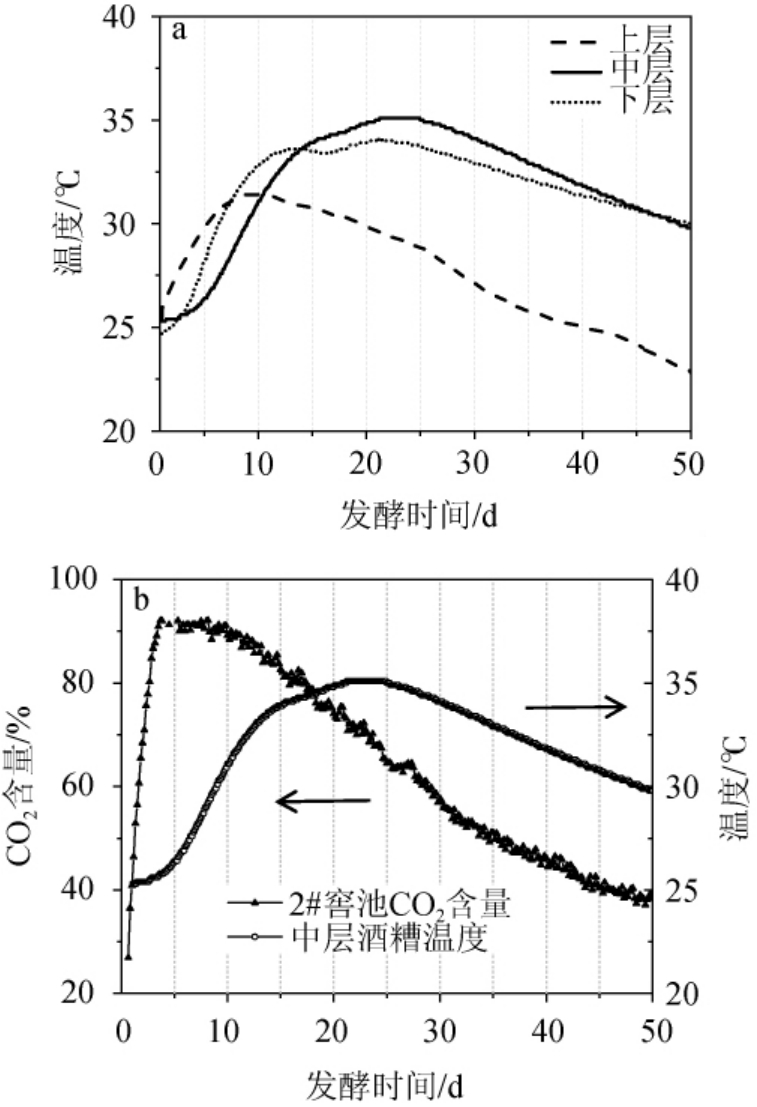

这种基于CO2气体含量固态发酵监测方法的准确性需要进行进一步的验证。目前,在黄舣生产基地的固态发酵生产过程中,通常是通过对窖池内糟醅温度的监测来反映固态发酵的状态,且已有研究也证实了固态发酵过程中糟醅温度曲线走势符合“前缓、中挺、后缓落”的变化趋势,可以反映固态发酵过程的变化[20-25]。该研究监测了上述第二口窖池中的不同层酒糟温度在固态发酵过程中的变化情况,以糟醅温度变化作为标准参比来验证基于CO2气体含量监测方法的准确性,结果见图3。

图3 窖池发酵过程中酒糟温度变化曲线(a)与相应CO2气体含量变化曲线(b)

Fig.3 Variation curves of distiller's grains temperature and corresponding CO2 gas content during pit fermentation process

以糟醅温度变化作为标准参比来验证基于CO2气体含量监测方法的准确性。由图3a可知,该窖池上、中及下层糟醅的温度变化曲线趋势均符合“前缓、中挺、后缓落”的变化趋势,这种温度变化是较为典型的固态发酵过程中糟醅温度的变化过程,可以作为监测固态发酵过程的有效标准。由于上层糟醅的温度较易受到环境温度的影响,且该发酵过程数据采集在温度较低的冬季进行,故其糟醅温度在发酵中后期呈现较大的下降趋势,且与环境温度相当。而其中层及下层的糟醅温度在发酵中期及后期下降趋势较为平缓,在发酵结束时的温度也高于其环境温度,这就表明与上层的糟醅温度相比,中层及下层糟醅在发酵过程中的温度变化趋势更不易受环境等因素的影响,更能准确反映整个发酵过程中的微生物活跃程度和固态发酵进程。

在这里,拟采用中层糟醅的温度变化来反应整个固态发酵过程的进展情况,将固态发酵过程中CO2气体含量的变化与其中层糟醅的温度变化相对比,结果见图3b。由图3b可知,两种参量均体现出了前期上升,中期保持平稳,后期下降的变化特点。结合对固态发酵过程微生物活性特点的研究,这两种参量均可以准确的反应出固态发酵过程的微生物活性变化,并对固态发酵过程进行监测。与传统的固态发酵过程糟醅的温度监测方法相比,发酵过程CO2含量在发酵开始后5 d左右即可达到峰值,这也和对于微生物活性的研究结果相一致。而中层酒糟的温度要到约20 d才达到峰值,这可能主要与微生物发酵过程的温度积累有一定的滞后性有关。此外,大量酒糟堆料的温度变化易受到环境温度的变化影响,这也在一定程度上干扰了利用酒糟温度变化对固态发酵过程的判断。

在一年中的不同季节,环境温度均对糟醅的发酵温度有一定的影响。通常需要综合考虑糟醅温度和环境温度等多个参量,才能判断固态发酵过程是否正常,这也为生产现场的发酵过程监测增加了难度。对于利用CO2气体含量来监测固态发酵过程的方法来说,其监测对象CO2气体含量为微生物代谢的直接产物,且在空气中含量较少且不易受环境影响。尤其在封闭窖池的环境内,在发酵前期窖池内CO2气体含量的变化就会较为明显,这也为更早发现窖池内异常状况,及时了解发酵状态并调整酿造过程后续的操作条件提供了数据支持。

此外,相较目前使用糟醅温度来监测发酵情况的方法来说,封闭窖池内的CO2气体含量变化不会受到环境温度的影响。一方面,这为在不同季节及环境温度下评价发酵情况提供了一个统一的标准,以便更为准确的监测不同环境温度下的发酵情况。另一方面,这种客观标准的建立也为生产现场的实际操作提供了极大的便利性。

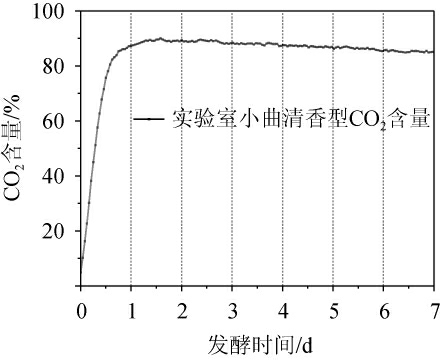

2.3 大曲浓香型与小曲清香型白酒发酵过程中代谢气体变化对比

大曲浓香型和小曲清香型白酒对应两种不同类型的固态发酵工艺过程。其中,在大曲浓香白酒的发酵过程中,通常使用大曲作为发酵剂,其中含有多种微生物,包括酵母、霉菌和细菌等,且其发酵过程较为复杂,涉及到多个阶段的微生物代谢,从而产生丰富的风味物质。而对于小曲清香型白酒的发酵过程来说,使用小曲作为发酵剂,含有的微生物种类相对较少,主要是酵母和一些细菌,且其发酵过程相对简单,发酵时间较短,产生的风味物质也相对单一。因此,它们在发酵过程中CO2气体含量的变化也会呈现出不同的特点,大曲浓香型白酒发酵过程中CO2气体含量变化的结果见图2,小曲清香型白酒发酵过程中CO2气体含量变化的结果见图4。

图4 小曲清香型白酒发酵过程中CO2气体含量变化曲线

Fig.4 Variation curve of CO2 gas content of Xiaoqu light-flavor Baijiu during fermentation process

结合图2和图4可知,首先,从发酵周期来看,大曲浓香型白酒发酵周期通常远长于小曲清香型白酒的发酵过程。因此,从CO2气体含量变化的趋势也可以看出,大曲浓香型白酒发酵在发酵后期窖池内微生物主要以无氧呼吸为主,在无氧发酵过程中窖池内的CO2气体含量逐渐降低,其他气体含量在增加,符合大曲浓香型白酒的发酵过程以厌氧发酵为主、香味丰富的特点。其次,从CO2气体含量变化曲线来看,无论是大曲浓香型还是小曲清香型白酒发酵,CO2气体含量都会在发酵前期迅速上升到一个峰值,随着发酵的进行,CO2气体含量逐渐降低。然而,大曲浓香型白酒发酵过程中CO2气体含量的变化更为显著,而小曲清香型白酒发酵过程中CO2气体含量的变化则相对平稳。最后,造成两种发酵过程中CO2气体含量变化差异的主要因素在于,大曲浓香型白酒发酵过程中微生物种群丰富、代谢活动旺盛且发酵周期较长,导致CO2气体含量在发酵后期变化显著。而实验室小曲清香型白酒发酵过程中参与的微生物种群较为单一,代谢活动温和且发酵周期较短,使得CO2气体含量在发酵后期变化相对较为平稳。此外,酒糟初始理化参数以及发酵的环境差异也会对窖池内CO2气体含量的变化产生影响。

通过对比大曲浓香型发酵与小曲清香型白酒发酵过程中CO2气体含量变化,进一步验证了基于CO2气体含量的固态发酵在线监测系统应用的广泛性,为不同发酵工艺之间的对比提供新的方法,可以更好地理解不同发酵工艺的共性和区别,为优化发酵工艺和提高白酒品质提供数据基础。

3 结论

通过在泸州老窖黄舣生产基地的固态发酵窖池内布置CO2气体含量监测系统,本研究实现了对于固态发酵过程高精度和高灵敏度实时监测。通过对不同发酵条件的窖池内CO2气体含量变化结果的对比分析,此种方法被证实可以准确地监测固态发酵过程中糟醅的发酵状态,为固态发酵过程提供了可靠的实时监测手段。在固态发酵的过程中,CO2气体含量在发酵期的前5 d迅速上升至90%左右,而后以每天1%的速度下降至发酵周期结束。这种监测方法无需开窖取样,避免了对发酵环境的破坏和频繁取样的复杂操作,有效地缩短了检测周期和流程。通过对固态发酵过程CO2气体含量的实时监测和分析,可以对固态发酵过程进行有效的监控和管理,反映固态发酵过程中糟醅的发酵状态是否正常,极大的提高了实际生产中的数据采集效率。以提高固态发酵质量的稳定性,并降低生产成本和风险。随着该监测技术的逐渐成熟和监测数据的积累,该监测方法将在固态发酵过程的在线监测中发挥重要的作用,并为进一步理解固态发酵过程提供重要的数据基础。

[1]余松柏,赵兴蓉,邵燕,等.浓香型白酒酒醅发酵过程中30种有机酸空间与时间的分布规律[J].食品与发酵工业,2024,50(14):297-307.

[2]王一然,程寒,孙敏,等.白酒酿造过程中微生物多样性的研究进展[J].中国酿造,2024,43(1):1-6.

[3]王媚,邱树毅,黄婷,等.不同处理对浓香型白酒窖外发酵糟醅香气成分和理化的影响研究[J].中国酿造,2022,41(3):193-197.

[4]张霞,王中凯,郑佳,等.浓香型白酒发酵过程中酒醅理化指标变化规律研究[J].酿酒科技,2021(10):53-56.

[5]赵蒙,孙安,谭功全.白酒酒醅检测技术的研究进展与展望[J].食品科技,2022,47(12):250-257.

[6]朱立宁,王启.北方浓香型白酒发酵糟醅理化指标的近红外光谱快速分析[J].酿酒,2023,50(3):113-116.

[7]邱增钰,王亚平,李博艺,等.温度对高温大曲液态培菌过程菌群结构的影响[J].中国酿造,2017,36(5):30-35.

[8]TAN Y W, ZHONG H P, ZHAO D, et al.Succession rate of microbial community causes flavor difference in strong-aroma Baijiu making process[J].Int J Food Microbiol,2019,311:108350.

[9]杨诗腾,张良东,王录.浓香型纯粮固态发酵酒醅传统分析方法与近红外光谱分析技术的比较[J].酿酒,2017,44(2):54-59.

[10]张亚举.基于气体浓度在线检测的发酵过程反馈控制补料系统设计与实现[D].北京:北京化工大学,2020.

[11]田瑞杰,张勇,冯大鸿,等.基于宏转录组学的浓香型白酒酒醅活性微生物群落空间异质性研究[J].轻工学报,2022,37(1):1-11.

[12]李慧娟,金元浩,李群庆,等.白酒发酵过程代谢气体与原酒品质的相关性分析[J].食品科技,2022,47(4):105-110.

[13]沈才萍,李喆,敖宗华,等.泸型酒生产中不同层糟醅微生物与白酒风味的关系[J].四川理工学院学报(自然科学版),2013,26(5):14-18.

[14]YUAN L,LI G F,YAN N,et al.Optimization of fermentation conditions for fermented green jujube wine and its quality analysis during winemaking[J].J Food Sci Technol,2022,59:288-299.

[15]李慧娟,金元浩,李群庆,等.基于CO2浓度的固态发酵在线监测白酒品质的方法[J].中国酿造,2023,42(9):193-197.

[16]蒲岚,李璐,谢善慈,等.浓香型白酒窖池中糟醅微生物的变化趋势研究[J].酿酒科技,2011(1):17-19.

[18]喻鹏飞,王晓杉,于自强,等.应用于精准发酵的激光CO2尾气在线检测技术研究[J].山东科学,2020,33(1):68-74.

[19]庞昌乐,刘晓,陈理,等.基于LabVIEW的实验室厌氧发酵产气在线监测系统[J].农业机械学报,2016,47(10):215-220,301.

[20]焦静,郑勇,李尊香,等.厌氧发酵在线监控技术研究进展[J].中国农业科技导报,2021,23(9):87-95.

[21]李随群,高祥,居锦武,等.白酒固态发酵温度可视化分析系统研究[J].酿酒科技,2020(6):26-29,36.

[22]潘玲玲,罗明有,王媚,等.发酵温度对浓香型白酒杂醇油含量的影响[J].中国酿造,2021,40(3):106-110.

[23]蒲岚,李璐,邱树毅,等.发酵温度调控对浓香型白酒主要香味成分生成的影响[J].食品与发酵工业,2011,37(7):126-129.

[24]张宿义,许德富.泸型酒技艺大全[M].北京:中国轻工业出版社,2011:200.

[25]李曦.不同温度变化过程对糟醅发酵影响的研究[J].酿酒,2022,49(3):63-66.