酱油是我国重要的一种调味品,由大豆、小麦等农产原料,在米曲霉、酵母、乳酸菌等微生物的联合作用下发酵而成,能够改善食品的色泽并增加食品的风味[1-4]。对酱油发酵来说,制曲的酶系是酱油质量的关键影响因素,不同的酶系对于酱油的风味和品质都有重要的影响[5-8]。单一菌株的酶系往往会导致酱油成品存在口味单薄、香气单一、原料利用率低等一系列问题[9-12]。目前已有较多研究对不同菌株进行多菌株制曲或发酵进行研究[13-15]。如王素珍等[16]研究了一种AS3.042米曲霉和糖化增香曲混合制曲发酵的工艺,发现混合发酵时中性蛋白酶与酸性蛋白酶都有所提升,相应的发酵酱油的香气、色泽、风味都有所提升。罗雯等[8]研究了米曲霉AS3.042与黑曲霉AS3.350混合制曲和分别制曲混合发酵,混合制曲对制曲的糖化酶与酸性蛋白酶活力有显著提升效果,分别制曲后混合对制曲的总蛋白酶活力、糖化酶与酸性蛋白酶活力均有提升。张翀等[17]通过红曲霉菌混合制曲研究高盐稀态发酵过程挥发性物质的变化,发现红曲酵母的添加显著加强了酱油的酯类风味。路怀金等[18]研究了2株米曲霉的特色酶系对酱油理化指标及品质的影响,结果表明具有降解碳水化合物酶类优势的米曲霉对发酵酱油的鲜味、甜味物质生成具有积极影响。在以往的研究中有关混合接种制曲的不少,但由于菌株生长特性差异大,以及受制曲条件难以调和的限制等原因,实现混合制曲的工艺难度较大。

该研究以两株发酵特性差异大的米曲霉为出发菌株,以单独制曲混合发酵的方式制备酱油,通过研究酱油的香气、口感以及理化指标确定最佳混合发酵米曲霉菌株比例,同时对酱油成品进行品质分析,剖析影响香气、口感差异的主要原因。以期获得感官质量明显提升的酱油,为米曲霉选育、酱油发酵工艺研究提供重要的理论基础。

1 材料与方法

1.1 材料与试剂

1.1.1 试验材料

米曲霉(Aspergillus oryzae)HT.AS1202、米曲霉HT.AS1205:海天(高明)调味食品有限公司内部保藏;大豆、小麦粉、豆粕、麸皮(均为食品级):市售;谷氨酰胺酶活性测定试剂盒:莱贸(上海)生物科技有效公司。

1.1.2 化学试剂

磷酸二氢钾、硫酸镁(均为分析纯):广州化学试剂厂;木糖(分析纯):国药集团化学试剂有限责任公司;琼脂粉(生化试剂):上海环凯微生物科技有限公司;大豆分离蛋白(生化试剂):日本和光纯药工业株式会社。

1.1.3 培养基

大豆蛋白培养基[19]:大豆分离蛋白10 g/L,MgSO4·7H2O 0.5 g/L,木糖30 g/L,KH2PO4 1 g/L,琼脂粉15 g/L,pH 6.4,121 ℃灭菌15 min。

种曲培养基[20]:按照麸皮80%、豆粕15%、小麦粉5%混合均匀,加入1.1倍质量的常温自来水润湿,静置20 min,翻拌均匀,121 ℃灭菌15 min。

酱油曲培养基[20]:将黄豆加入3~4倍质量的(25±2)℃自来水中浸泡6~8 h,沥干水分后在121 ℃灭菌15 min,冷却至35~40 ℃后,与小麦粉按7∶3的质量比(以原料黄豆计)翻拌均匀。

1.2 仪器与设备

SQP Quintix2102-1CN赛多利斯电子天平(1 mg)、WBK-6B型恒温水浴锅:广东环凯微生物科技有限公司;L-3000全自动氨基酸分析仪:江苏华美辰仪器科技有限公司;6890GC/5973iMS气相色谱-质谱联用(gas chromatographymass spectrometry,GC-MS)仪、1260 InfinityⅡ高效液相色谱(high performance liquid chromatography,HPLC)仪:安捷伦科技有限公司;722G可见光分光光度计:上海仪电分析仪器股份有限公司;9系列自动滴定仪:瑞士万通中国有限公司;TCP1型pH计:上海雷磁仪器有限公司;B2K20341脉动真空压力蒸汽灭菌器:欧思瑞医疗科技股份有限公司;Leica DM500光学显微镜:奥林巴斯株式会社;HPS-250恒温培养箱:哈尔滨市东联电子技术开发有限公司;DHG-9203A恒温干燥箱:上海精宏实验设备有限公司;KDN-04A定氮仪:上海重逢可行仪器有限公司。

1.3 方法

1.3.1 米曲霉混合发酵酱油制备工艺及操作要点

(1)制曲工艺

菌种扩培:将两种保存于沙土管的米曲霉菌种分别接种0.1~0.2 g于大豆蛋白培养基的斜面试管中,接种后放置30 ℃恒温培养箱中培养5 d。

种曲制备:使用接种铲把斜面培养基上已生长好的孢子分别接入两个装有种曲培养基的三角瓶中,接种量约0.5 g,摇匀后30 ℃培养4 d,在培养18~22 h时摇瓶一次,将曲料打散。

酱油曲制备:将两个菌株种曲分别以0.07×108个孢子/g干料接入酱油曲培养基,置于培养箱中28~33 ℃培养40~50 h,分别在培养15~18 h、24~26 h时各翻曲一次。

(2)发酵工艺

将制备的成熟酱油曲曲料以不同质量比(1∶0、0∶1、1∶1)混合,使用2.2倍质量(相对制曲时投入的原料质量)20 ℃、18 °Bé的盐水拌湿后落入发酵罐,在30 ℃条件下发酵60 d,发酵过程第3天搅拌一次,其后每隔7 d搅拌一次,发酵结束后使用200目滤布过滤发酵醪得到滤液。

1.3.2 种曲特性分析

种曲孢子数参照SB/T 10315—1999《孢子数测定法》[21]进行测定;种曲孢子发芽率参照SB/T10316—1999《孢子发芽率测定法》[22]进行测定。

1.3.3 酱油曲酶活力分析

果胶酶活力、蛋白酶活力、α-淀粉酶活力的测定:参照GB 1886.174—2024《食品安全国家标准食品添加剂食品工业用酶制剂》[23];纤维素酶活力的测定:参照QB/T 2583—2003《纤维素酶制剂》[24];谷氨酰胺酶活力的测定:使用谷氨酰胺酶活性测定试剂盒。

1.3.4 酱油品质分析

(1)理化指标分析

总酸含量:参照GB 12456—2021《食品中总酸的测定》测定[25];氨基酸态氮含量:参照GB5009.235—2016《食品中氨基酸态氮的测定》测定[26];全氮含量:参照GB 5009.5—2016《食品中蛋白质的测定》中全氮的检测方法测定[27];还原糖含量:参照GB 5009.7—2016《食品中还原糖的测定》测定[28];有机酸含量:参照GB5009.157—2016《食品中有机酸的测定》测定[29];游离氨基酸含量:全自动氨基酸分析仪测定。

(2)感官评价[30]

由15~20人组成感官评定小组,对发酵酱油进行品鉴,并针对体态、色泽、香气、鲜味、甜味、苦涩味、咸味、酸味以及综合口感9个方面进行打分,评分范围为1~5分,分数越高表示喜爱度越高,最后统计取平均分;同时各鉴评员分别对感官特点进行文字描述,香气以酒香、酱香、花果芳香三个维度,综合口感以口味协调性、留口长短进行评价,最后进行讨论总结,形成对样品的感官特点评价。

(3)挥发性香气成分分析

样品前处理:称取2.0 g酱油样品于20 mL萃取瓶中,加入1.0 g氯化钠调节离子强度,吸取100 μg/mL 3-辛醇溶液(内标)10 μL。在50 ℃条件下振荡40 min,然后萃取40 min。萃取后于气相色谱仪进样口解吸5 min,进行GC-MS分析。

气相色谱(GC)条件:HP-5MS毛细管色谱柱(30 m×0.25 mm×0.25 μm),载气为氦气(He),流速1 mL/min,采用不分流模式进样;进样口温度250 ℃。升温程序为40 ℃保持3 min,以5 ℃/min的速度升至100 ℃,然后以6 ℃/min的速度升至220 ℃并保持10 min。

质谱(MS)条件:电离方式为电子电离(electron ionization,EI)源,电子能量70 eV,离子源温度230 ℃,四级杆温度150 ℃,扫描模式为全扫描,扫描范围为35~400 amu。

定性定量方法:化合物组成的分析以美国国家标准技术研究所(national institute of standards and technology,NIST)08谱库检索结果进行确定,保留匹配度>750的组分;采用内标法进行定量分析。

2 结果与分析

2.1 种曲发酵特性分析

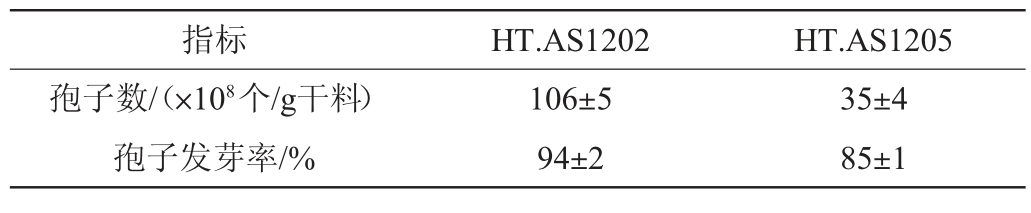

孢子数是衡量霉菌产孢能力的指标,产孢能力越强,单位质量的种曲可产出更多的曲料与原油。孢子发芽率是衡量霉菌产孢质量的指标,孢子发芽率越高,则孢子生长速度越快。单菌株种曲孢子数及孢子发芽率测定结果见表1。

表1 单菌株种曲孢子数及孢子发芽率

Table 1 Spore number and spore germination rate of single strain koji

指标HT.AS1202HT.AS1205孢子数/(×108个/g干料)孢子发芽率/%106±5 94±2 35±4 85±1

由表1可知,米曲霉HT.AS1202种曲孢子数为106×108个/g干料、孢子发芽率为94%,而米曲霉HT.AS1205种曲孢子数为35×108个/g干料、孢子发芽率为85%,米曲霉HT.AS1202种曲孢子数约为米曲霉HT.AS1205种曲孢子数的3倍,如果要使制曲的生长速度一致,米曲霉HT.AS1205的接种量至少是HT.AS1202的3倍。因此为了保证两个菌株在制曲过程不相互影响,选择分别单独制曲。

2.2 酱油曲特征分析

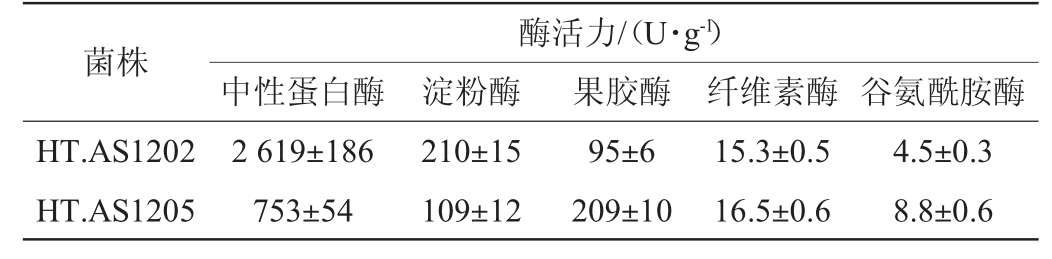

在酱油发酵过程中,对酱油质量和风味关键的一个影响因素是制曲的酶系。制曲的酶系特征很大程度上影响了后续酱油发酵的特性,蛋白酶质量浓度影响到酱油的全氮与氨基酸态氮水平,果胶酶及纤维素酶影响到酱油的还原糖质量浓度,谷氨酰胺酶影响到酱油的谷氨酸质量浓度。因此从以上几种酶作为原始菌株的酶系特征分析关键指标,评估两种菌株的制曲产酶特性,结果见表2。

表2 单菌株种曲制备酱油曲料酶系特性

Table 2 Enzymatic characteristics of soy sauce koji prepared by single strain koji

菌株HT.AS1202 HT.AS1205酶活力/(U·g-1)中性蛋白酶 淀粉酶果胶酶 纤维素酶 谷氨酰胺酶2 619±186 753±54 210±15 109±12 95±6 209±10 15.3±0.5 16.5±0.6 4.5±0.3 8.8±0.6

由表2可知,与米曲霉HT.AS1205菌株相比,米曲霉HT.AS1202的中性蛋白酶活力、淀粉酶活力较高,谷氨酰胺酶活力、果胶酶活力较低,纤维素酶活力相差不大。两种菌株在制曲环节的酶系特征差异较大,因此其曲料联合发酵具有发酵出高全氮、氨基酸态氮、谷氨酸含量酱油的潜力。

2.3 混合曲料发酵酱油品质分析

2.3.1 混合曲料发酵酱油理化指标分析

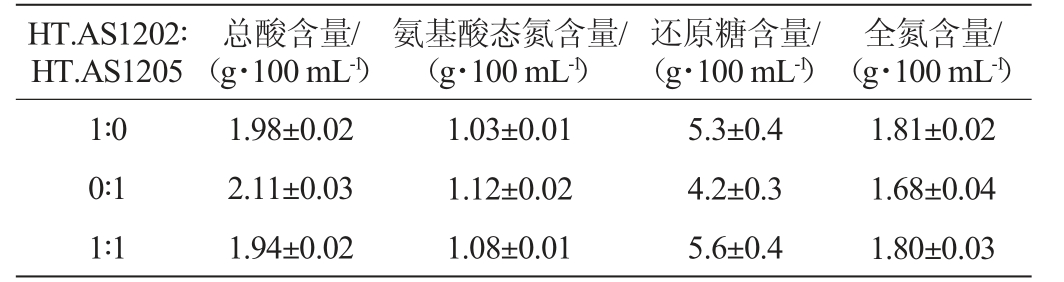

将米曲霉HT.AS1202菌株与HT.AS1205菌株分别制曲得到的酱油曲曲料,按质量比1∶0、0∶1、1∶1进行混合发酵,得到的酱油理化指标测定结果见表3。

表3 混合曲料发酵酱油理化指标测定结果

Table 3 Physicochemical indexes determination results of soy sauce fermented by mixed koji

HT.AS1202∶HT.AS1205总酸含量/(g·100 mL-1)氨基酸态氮含量/(g·100 mL-1)还原糖含量/(g·100 mL-1)全氮含量/(g·100 mL-1)1∶0 0∶1 1∶1 1.98±0.02 2.11±0.03 1.94±0.02 1.03±0.01 1.12±0.02 1.08±0.01 5.3±0.4 4.2±0.3 5.6±0.4 1.81±0.02 1.68±0.04 1.80±0.03

由表3可知,与单菌发酵酱油相比,混合曲料发酵酱油的总酸含量最低;氨基酸态氮、全氮含量适中(均达到特级酱油国标要求),可能是蛋白酶和谷氨酰胺酶活力的平衡达到的效果;还原糖含量最高,主要得益于淀粉酶、果胶酶、纤维素酶活力之间的互补,从而有效的降解原料中的纤维、半纤维以及淀粉质。

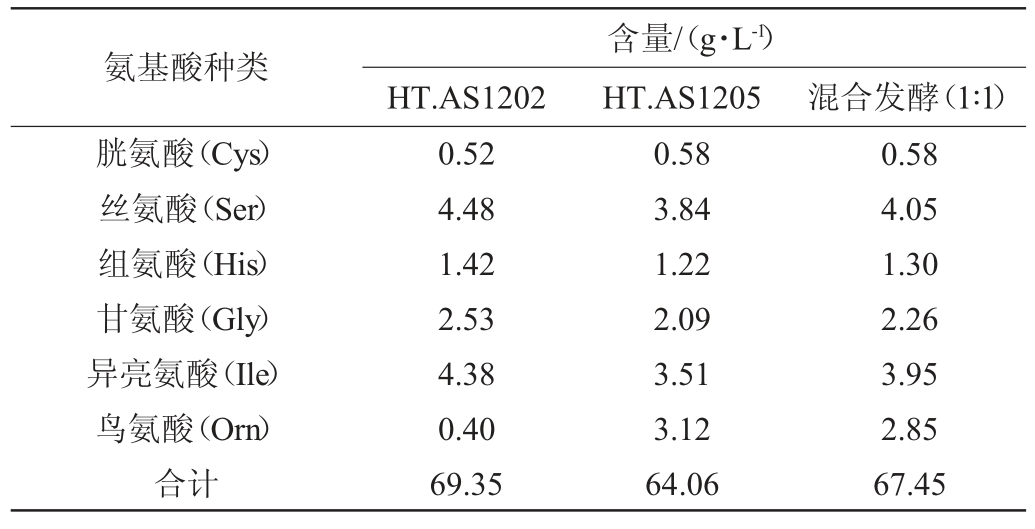

2.3.2 混合曲料发酵酱油游离氨基酸组成分析

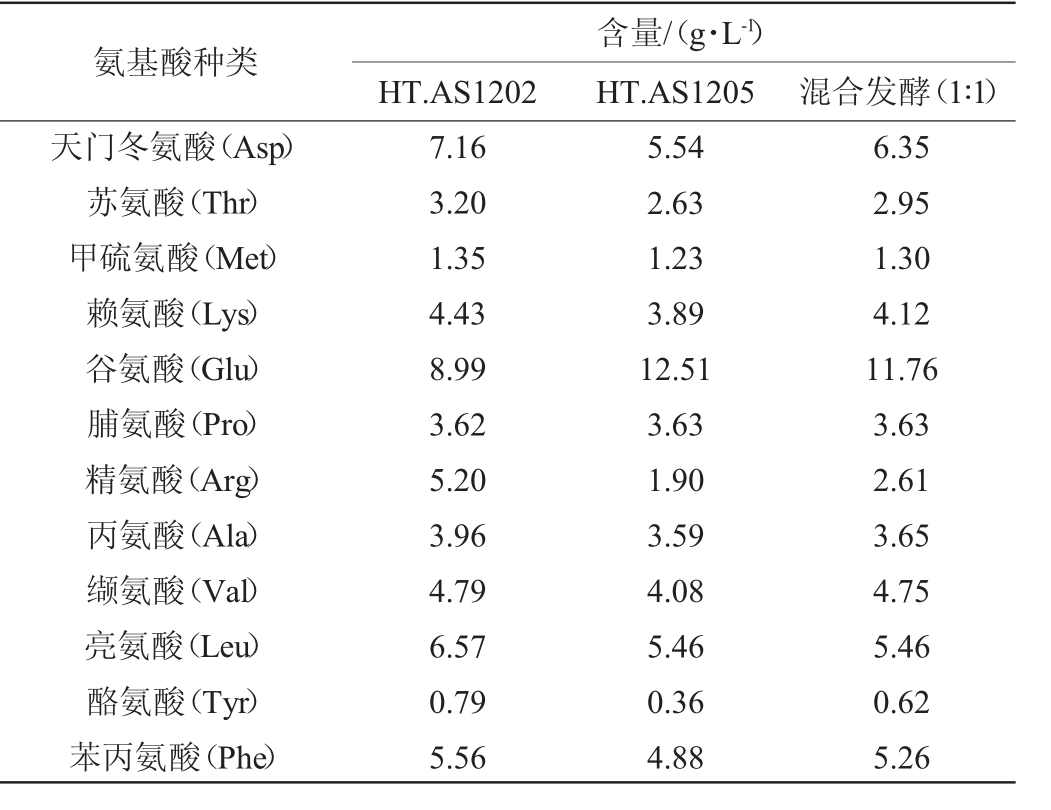

在生物合成代谢途径中,谷氨酸的主要来源于三羧酸循环(tricarboxylic acid,TCA)中的α-酮戊二酸,α-酮戊二酸下游合成的氨基酸包括谷氨酸、脯氨酸、精氨酸、缬氨酸、亮氨酸[32]。

由表4可知,相对HT.AS1202单菌发酵,混合曲料发酵酱油的谷氨酸含量高,而精氨酸、缬氨酸、亮氨酸含量均有所下降,说明在发酵过程中,α-酮戊二酸转化为缬氨酸、亮氨酸的通路以及谷氨酸转化形成精氨酸、脯氨酸的通路被抑制,导致在生物合成中谷氨酸的累积;相对于HT.AS1205单菌发酵,混合曲料发酵酱油总的氨基酸含量提高3.39 g/L;两个菌株混合后达到了优势互补效果。

表4 混合曲料发酵酱油的游离氨基酸检测结果

Table 4 Free amino acids determination results of soy sauce fermented by mixed koji

氨基酸种类天门冬氨酸(Asp)苏氨酸(Thr)甲硫氨酸(Met)赖氨酸(Lys)谷氨酸(Glu)脯氨酸(Pro)精氨酸(Arg)丙氨酸(Ala)缬氨酸(Val)亮氨酸(Leu)酪氨酸(Tyr)苯丙氨酸(Phe)含量/(g·L-1)HT.AS1202HT.AS1205 混合发酵(1∶1)7.16 3.20 1.35 4.43 8.99 3.62 5.20 3.96 4.79 6.57 0.79 5.56 5.54 2.63 1.23 3.89 12.51 3.63 1.90 3.59 4.08 5.46 0.36 4.88 6.35 2.95 1.30 4.12 11.76 3.63 2.61 3.65 4.75 5.46 0.62 5.26

续表

氨基酸种类胱氨酸(Cys)丝氨酸(Ser)组氨酸(His)甘氨酸(Gly)异亮氨酸(Ile)鸟氨酸(Orn)合计含量/(g·L-1)HT.AS1202HT.AS1205 混合发酵(1∶1)0.52 4.48 1.42 2.53 4.38 0.40 69.35 0.58 3.84 1.22 2.09 3.51 3.12 64.06 0.58 4.05 1.30 2.26 3.95 2.85 67.45

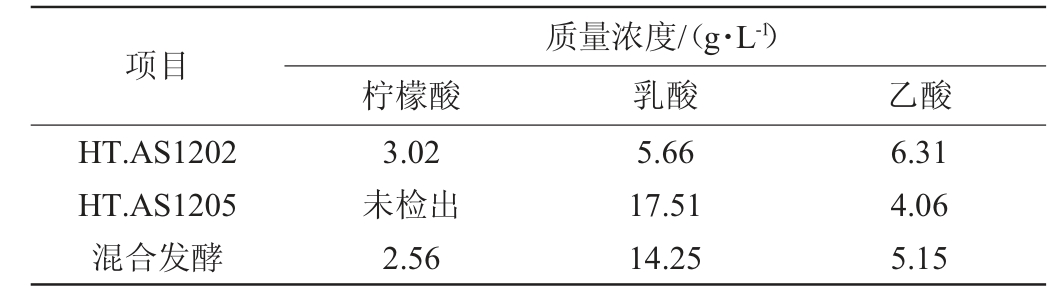

2.3.3 混合曲料发酵酱油有机酸组成分析

于江等[33]对于有机酸与酱油品质影响的研究表明,在口感上柠檬酸、乳酸、乙酸对酱油具有明显的影响,柠檬酸、乙酸影响香、咸、酸、涩、苦,乳酸影响甜、绵、鲜。由表5可知,混合曲料发酵酱油的有机酸含量介于两个单菌发酵酱油之间,表明混合曲料发酵可以综合两个菌株的特点,更有利于提高口感的协调性。

表5 混合曲料发酵酱油的有机酸检测结果

Table 5 Organic acid determination results of soy sauce fermented by mixed koji

项目HT.AS1202 HT.AS1205混合发酵质量浓度/(g·L-1)柠檬酸乳酸乙酸3.02未检出2.56 5.66 17.51 14.25 6.31 4.06 5.15

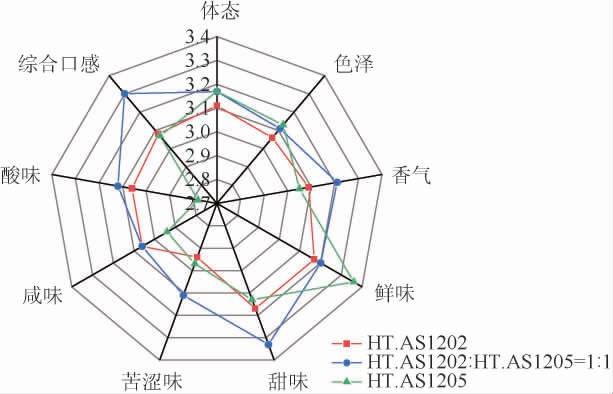

2.3.4 混合曲料发酵酱油感官评价

对混合曲料发酵酱油进行感官评价,结果见图1。

图1 混合曲料发酵酱油的感官评价

Fig.1 Sensory evaluation of soy sauce fermented by mixed koji

由图1可知,HT.AS1202∶HT.AS1205为1∶1时,混合曲料发酵酱油的香气(酒香一般,带有酱香,具有轻快的花果芳香)、鲜味、甜味、苦涩味、酸味评价均最佳,咸味较好,整体综合口感评价(鲜味较突出,酸味协调,咸味适中,留口时间较长)最佳;体态最佳,色泽较好。

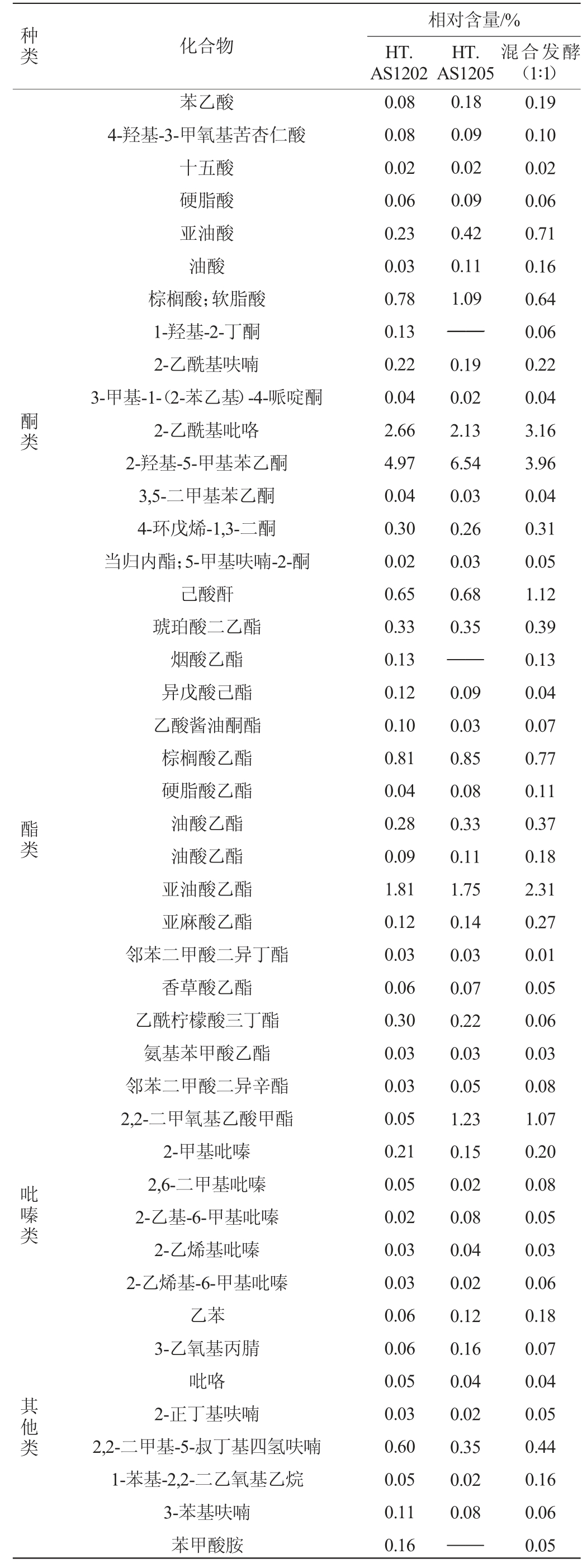

2.4 混合曲料发酵酱油香气成分分析

由表6可知,混合曲料发酵酱油共检出香气成分种类85种,相对两个单菌株发酵酱油的79种、81种均有增加。其中,酚类物质的种类增加较为明显,特别是关键的酱油特征香气成分4-乙基愈创木酚、4-乙基苯酚;醇类物质融合两个菌株的特有特征,增加了1-辛烯-3-醇、2-糠醛缩二乙醇成分;酯类物质明显增加了烟酸乙酯、亚油酸乙酯含量。

表6 混合曲料发酵酱油香气成分GC-MS分析结果

Table 6 GC-MS analysis results of aroma components in soy sauce fermented by mixed koji

种类化合物相对含量/%HT.AS1202 HT.AS1205混合发酵(1∶1)醇类酚类醛类4-羟甲基-5-羟基-6-甲基-1,3-二氧环己烷正丁醇异戊醇;3-甲基-1-丁醇1,2,4-环戊三醇3-乙氧基(1-乙氧基)-2-甲基-1,4-二醇1-辛烯-3-醇2-糠醛缩二乙醇糠醇5-甲基糠醇苯甲醇苯乙醇2-甲丙基苯酚3-甲基丁基苯酚2-甲基丙基苯酚愈创木酚4-乙基愈创木酚4-乙基苯酚2,6-二甲氧基苯酚;紫丁香醇1,2.3.4-四氢-2,5,8-三甲基-1-萘酚2-苯基-4-甲基苯酚3-甲硫基丙醛糠醛苯甲醛5-甲基糠醛1,5-二甲基-1H吡唑-4-糠醛苯乙醛2-吡咯甲醛香草醛醋酸异己酸;4-甲基戊酸酸类丙酸异戊酸4-甲基戊酸异己酸己二酸苯甲酸0.83 1.68 9.40 0.06 0.11 0.02——3.80 0.45 0.04 12.78 0.02 0.03——0.24———0.05 0.04 0.04 0.17 18.31 0.08 0.94 0.07 30.91 0.12 0.04——1.69 0.22 0.92 0.08——0.04 0.01 0.67 0.52 5.51 0.11 0.03——1.23 5.05 0.33 0.09 6.12 0.02 0.05 0.03 0.14 0.24 0.01 0.08 0.03 0.03 0.11 26.49 0.10 2.38 0.04 25.26 0.16 0.07 3.01 0.82 0.34 1.73 0.06 0.04 0.04 0.03 0.50 4.08 5.11 0.05 0.34 0.03 1.61 3.42 0.37 0.11 7.38 0.05 0.10 0.04 0.34 1.97 0.36 0.09 0.02 0.02 0.14 18.28 0.12 1.23 0.07 26.43 0.20 0.10 2.20 3.50 0.53 2.00 0.08 0.10 0.05 0.03

续表

种类化合物相对含量/%HT.AS1202 HT.AS1205混合发酵(1∶1)酮类酯类吡嗪类其他类苯乙酸4-羟基-3-甲氧基苦杏仁酸十五酸硬脂酸亚油酸油酸棕榈酸;软脂酸1-羟基-2-丁酮2-乙酰基呋喃3-甲基-1-(2-苯乙基)-4-哌啶酮2-乙酰基吡咯2-羟基-5-甲基苯乙酮3,5-二甲基苯乙酮4-环戊烯-1,3-二酮当归内酯;5-甲基呋喃-2-酮己酸酐琥珀酸二乙酯烟酸乙酯异戊酸己酯乙酸酱油酮酯棕榈酸乙酯硬脂酸乙酯油酸乙酯油酸乙酯亚油酸乙酯亚麻酸乙酯邻苯二甲酸二异丁酯香草酸乙酯乙酰柠檬酸三丁酯氨基苯甲酸乙酯邻苯二甲酸二异辛酯2,2-二甲氧基乙酸甲酯2-甲基吡嗪2,6-二甲基吡嗪2-乙基-6-甲基吡嗪2-乙烯基吡嗪2-乙烯基-6-甲基吡嗪乙苯3-乙氧基丙腈吡咯2-正丁基呋喃2,2-二甲基-5-叔丁基四氢呋喃1-苯基-2,2-二乙氧基乙烷3-苯基呋喃苯甲酸胺0.08 0.08 0.02 0.06 0.23 0.03 0.78 0.13 0.22 0.04 2.66 4.97 0.04 0.30 0.02 0.65 0.33 0.13 0.12 0.10 0.81 0.04 0.28 0.09 1.81 0.12 0.03 0.06 0.30 0.03 0.03 0.05 0.21 0.05 0.02 0.03 0.03 0.06 0.06 0.05 0.03 0.60 0.05 0.11 0.16 0.18 0.09 0.02 0.09 0.42 0.11 1.09——0.19 0.02 2.13 6.54 0.03 0.26 0.03 0.68 0.35——0.09 0.03 0.85 0.08 0.33 0.11 1.75 0.14 0.03 0.07 0.22 0.03 0.05 1.23 0.15 0.02 0.08 0.04 0.02 0.12 0.16 0.04 0.02 0.35 0.02 0.08——0.19 0.10 0.02 0.06 0.71 0.16 0.64 0.06 0.22 0.04 3.16 3.96 0.04 0.31 0.05 1.12 0.39 0.13 0.04 0.07 0.77 0.11 0.37 0.18 2.31 0.27 0.01 0.05 0.06 0.03 0.08 1.07 0.20 0.08 0.05 0.03 0.06 0.18 0.07 0.04 0.05 0.44 0.16 0.06 0.05

续表

注:“——”表示未检出。

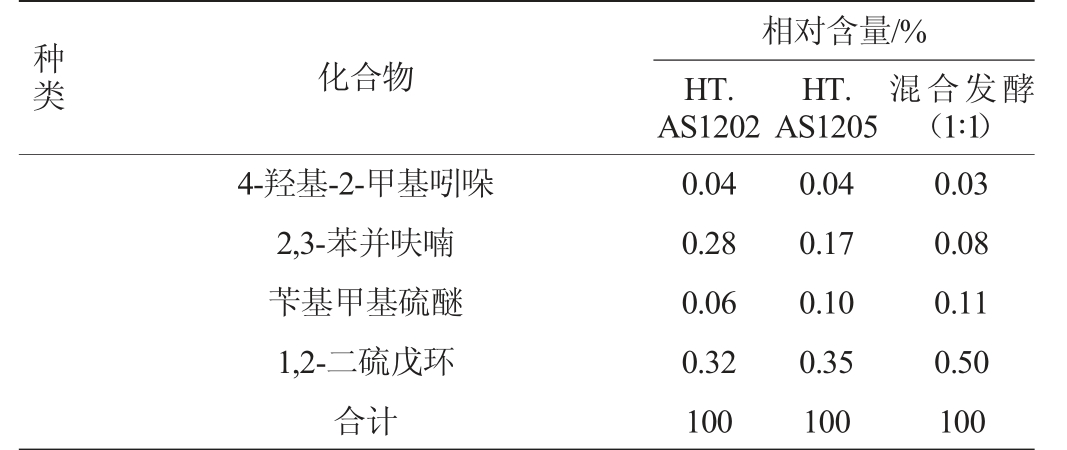

种类化合物相对含量/%HT.AS1202 HT.AS1205混合发酵(1∶1)4-羟基-2-甲基吲哚2,3-苯并呋喃苄基甲基硫醚1,2-二硫戊环合计0.04 0.28 0.06 0.32 100 0.04 0.17 0.10 0.35 100 0.03 0.08 0.11 0.50 100

各香气成分类别中,醛类的相对含量为23.5%,醛类含量差异来源于菌株本身的差异,HT.AS1205香气成分中醛类含量较HT.AS1202高43%,混合发酵后醛类含量也比HT.AS1202高5%,醛本身的味道类似香槟,具有一种活跃轻快的气泡感,有一种蜡质,类似柑橘和玫瑰的香气,在酱油感官上呈现出一种轻快的花果芳香。

3 结论

该研究中使用的两株菌株在酱油生产发酵上各有特点,通过单独制曲混合发酵的方式,既避免了制曲搭配难以控制米曲霉生长相互影响的问题,又能够使两菌株的优势结合。HT.AS1202菌株蛋白酶、淀粉酶活力高,谷氨酸生成能力差,发酵后具有高全氮溶出率、高糖溶出能力、低氨基酸溶出率、低谷氨酸产出率;口感上由于总酸较低、乙酸、乳酸为主,表现出协调、稍有偏咸;香气上酱香味较浓。HT.AS1205菌株果胶酶、纤维素酶、谷氨酰胺酶活力较高,发酵后具有高氨氮生成率、高谷氨酸占比与生成率的优势;口感上由于总酸含量较高,乳酸、乙酸含量高,表现出咸味偏淡,甜味较强,鲜味较突出,口感绵密特点;香气上由于高香气成分、高醛类,整体表现出有轻快的花果芳香,酱香味较弱特点。

通过制曲重量比1∶1搭配落黄的方式进行混合发酵后,生产出一种低总酸、高总糖、高全氮、高氨基氮、高谷氨酸的本酿酱油。其在口感上鲜味较突出,口感较协调,咸味适中,口感绵密留口时间较长,优于搭配前口感;在香气上酒香一般,带有酱香,具有轻快的花果芳香,保留了特征香气的同时也具有了一定的酱香。因此,HT.AS1202菌株与HT.AS1205菌株按照制曲质量比1∶1落黄的方式搭配发酵可以得到感官质量更优的酱油。通过对氨基酸分析、有机酸分析、香气分析,进一步研究了其风味关键物质的生成路径。

[1]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011:107-115.

[2]WU T Y,KAN M S,SIOW L F,et al.Effect of temperature on moromi fermentation of soy sauce with intermittent aeration[J].Afr J Biotechnol,2010,9(5):702-706.

[3]CHEN Z Y,FENG Y Z,CUI C,et al.Effects of koji-making with mixed strains on physicochemical and sensory properties of Chinese-type soy sauce[J].J Sci Food Agr,2014,95(10):2145-2154.

[4]UEKI T,NODA Y,TERAMOTO Y,et al.Practical soy sauce production using a mixed koji-making system[J].J Ferment Bioeng, 1994, 78(3):262-264.

[5]ITO K,MATSUYAMA A,et al.Koji molds for japanese soy sauce brewing:Characteristics and key enzymes[J].J Fungi,2021,7(8):658-664.

[6]GAO X L,ZHAO X,HU F,et al.The latest advances on soy sauce research in the past decade:Emphasis on the advances in China[J].Food Res Int,2023,173:113407.

[7]王昊,李旭,王文君,等.酱油挥发性风味物质与鲜味和咸味跨模态感知交互作用[J].中国酿造,2024,43(1):125-130.

[8]戴璐瑶,许睿琦,苏志林,等.11种国产高盐稀态酱油的氨基酸组分和挥发性物质的特征性分析[J].中国酿造,2023,42(11):73-81.

[9]张海珍,蒋予箭,陈敏.多菌种制曲与发酵在酿造酱油中的应用现状[J].中国酿造,2008,27(17):1-3.

[10]陈玉婷,乌日娜.传统发酵制品中霉菌的应用研究[J].中国酿造,2019,38(7):1-4.

[11]王宪斌,冯霞,刘义,等.多菌种制曲在酱油发酵中的研究进展[J].食品与发酵科技,2016,52(3):60-64.

[12]李荔,童星.酱油酿造中米曲霉和酱油曲霉复合制曲的研究[J].中国酿造,2018,43(5):145-148.

[13]李保英,姜佳丽,蒋予箭.酱油生产中应用米曲霉和黑曲霉混合制曲的探索[J].中国酿造,2011,30(12):70-74.

[14]袁圆,纪风娣,鲁绯,等.多菌种制曲在原池浇淋酱油制曲工艺中的应用研究[J].中国酿造,2010,29(7):53-56.

[15]张颖超,于鑫,赵祥颖,等.产4-乙基愈创木酚菌株的筛选、鉴定及其在酱油酿造中的应用[J].中国酿造,2023,42(11):115-121.

[16]赵雪,张展开,张智宏,等.酱油酿造过程中微生物及生物酶的研究进展[J].现代食品科技,2024,40(2):329-337.

[17]张翀,雷艳平,王丹妮,等.红曲霉菌混合制曲高盐稀态发酵过程挥发性物质的变化[J].食品工业科技,2021,42(13):51-58.

[18]路怀金,刘通讯,赵谋明,等.2株米曲霉的特色酶系对酱油理化指标及品质的影响[J].中国食品学报,2021,21(5):230-237.

[19]童星,彭勃.一株高酶活力米曲霉菌株的选育及其在酱油生产中的应用[J].中国酿造,2018,37(11):51-55.

[20]国家国内贸易局.SB/T 10312—1999 高盐稀态发酵酱油酿造工艺规程[S].北京:中国标准出版社,1999.

[21]国家国内贸易局.SB/T 10315—1999 孢子数测定法[S].北京:中国标准出版社,1999.

[22]国家国内贸易局.SB/T 10316—1999 孢子发芽率测定法[S].北京:中国标准出版社,1999.

[23]国家卫生健康委员会,国家市场监督管理总局.GB1886.174—2024食品安全国家标准食品添加剂食品工业用酶制剂[S].北京:中国标准出版社,2024.

[24]工业和信息化部.QB/T 2583—2023 纤维素酶制剂[S].北京:中国标准出版社,2023.

[25]中华人民共和国国家卫生健康委员会,国家市场监督管理总局.GB 12456—2021 食品中总酸的测定[S].北京:中国标准出版社,2021.

[26]国家卫生和计划生育委员会.GB 5009.235—2016 食品中氨基酸态氮的测定[S].北京:中国标准出版社,2016.

[27]国家食品药品监督管理总局,国家卫生和计划生育委员会.GB 5009.5—2016 食品中蛋白质的测定方法[S].北京:中国标准出版社,2016.

[28]国家卫生和计划生育委员会.GB 5009.7—2016 食品中还原糖的测定[S].北京:中国标准出版社,2016.

[29]国家卫生和计划生育委员会.GB 5009.157—2016 食品中有机酸的测定[S].北京:中国标准出版社,2016.

[30]国家质量监督检验检疫总局,国家标准化管理委员会.GB/T 29605—2013 感官分析食品感官质量控制导则[S].北京:中国标准出版社,2013.

[31]陈敏,蒋予箭,张海珍,等.酿造酱油挥发性风味成分测定方法的建立与组成比较[J].中国食品学报,2011(3):197-204.

[32]朱圣庚,徐长法.生物化学[M].北京:高等教育出版社,2017:23-28.

[33]于江,刘永轩,于贞.有机酸对酱油品质的影响[J].中国酿造,2019,38(9):90-93.