酱油在我国有2 500年的历史,是深受消费者欢迎的发酵调味品[1]。酿造酱油是以大豆、小麦等作为主要原料,在各种微生物的生物化学作用下,经过复杂的固体发酵和液体发酵而形成的一种具有良好色、香、味的褐色液体调味品,目前正在转变成为一种功能性食品[2-4]。据报道,我国大规模酱油企业年酱油总产量达到1 000万t左右,占世界酱油总产量的50%以上[5]。酱油在我国发展潜力足,发展空间大,中国已经成为世界酱油生产大国,然而并非酱油强国。因为我国酱油产品国际竞争力差,本国以及欧美高端酱油市场均被日本、韩国垄断。原因在于:一方面,日本已经成功地解决酱油二次沉淀问题,而国产酱油二次沉淀问题依旧存在。据报道,国产酱油的蛋白质利用率和氨基酸转化率为75%~85%和50%~55%,远远低于日本的90%和60%以上[6],并且酱油中的二次沉淀含量比日本酱油二次沉淀含量高64%~94%[7]。受沉淀的影响,国产酱油的价格远远低于日本酱油[8];另一方面,消费者消费观念的转变,消费者既要求酱油具备调味、上色、去腥、营养等全方位的功能,又要求酱油色泽好、澄清度高。在酱油的感官指标中,色泽居首位,其次是酱油的风味[9]。而国产酱油二次沉淀的浑浊状态给消费者很差的观感,甚至被误以为是酱油腐败变质所致,严重影响消费者的消费欲望和国产酱油的品牌形象。因此,解决国产酱油二次沉淀问题,提高酱油的外观品质关系到中国酱油产业的发展。目前国内对酱油的研究集中于酱油发酵菌种的筛选[10-11]、滋味与风味的形成机理[12-13]、安全性[14]及其功能性[15]等方面。对国产酱油二次沉淀的研究重视程度则不够,研究缺乏全面性、深度性,酱油二次沉淀的问题至今依旧困扰酱油企业。

因此,本文系统地总结了国产酱油二次沉淀的成分确定及其形成机制的明确过程,同时阐述了传统分离法、微生物(或生物酶)降解法、超声波结合酶法、改善酿造技术法等方法在去除酱油二次沉淀取得的进展,为降解酱油中的二次沉淀物质——大豆球蛋白B3亚基,彻底解决我国酿造酱油二次沉淀问题提供参考。国产酱油二次沉淀的解决有利于促进我国酱油品质的提升,推动我国酱油产业的高端化发展。

1 酱油二次沉淀的含义及组成

沉淀在酱油酿造过程中无可避免地产生。从酱油的生产环节阶段,可以将酱油产生的沉淀分为三种,分别是原沉淀、一次沉淀、二次沉淀[16]。原沉淀是指在发酵罐中取出来未经灭菌的原油产生的沉淀;一次沉淀是指原油经过巴氏消毒后放置一段时间形成的沉淀,约占容器的10%;二次沉淀是指储存、运输和货架销售过程中形成的沉淀。一次沉淀可通过过滤法去除,对产品质量影响小;二次沉淀呈土黄色甚至红棕色状,对产品质量影响大,难以消除。

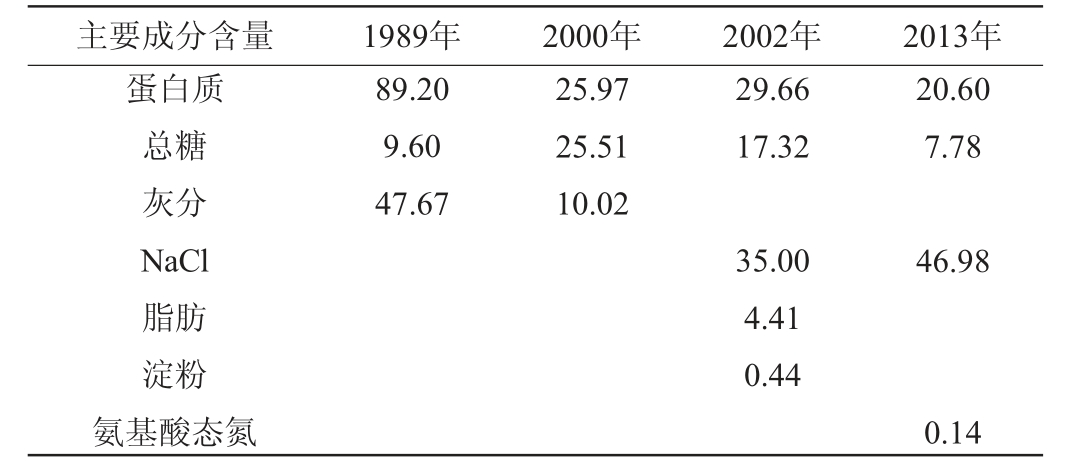

二次沉淀的成分确认是解决酱油二次沉淀问题的前提。国产酱油二次沉淀的关键成分确认经历了长期的探索、逐步确定的过程。从1998-2013年,蛋白质、总糖、灰分、脂肪、淀粉、NaCl、氨基酸态氮相关物质依次在国产酱油二次沉淀物中被检测、分离出来[17],总结见表1。由表1可知,蛋白质、总糖是酱油二次沉淀的共有物质,蛋白质含量高于总糖,NaCl、灰分的含量仅次其后。胡洋[16]对酱油浑浊液基本成分进行研究,也发现蛋白(32.59%)在浑浊液中的含量较高,且多数蛋白以肽段或不溶性蛋白的形式存在;氨基酸分析显示,沉淀蛋白中疏水性氨基酸占总氨基酸的39.78%,必需氨基酸占33.17%,鲜味氨基酸占30.33%;金属元素分析显示,酱油沉淀中重金属铅和砷的含量远低于限量标准,有益金属钙、镁、铁的含量很高,尤其是镁元素,含量高达911 mg/kg。

表1 国产酿造酱油中的二次沉淀成分测定结果

Table 1 Determination results of secondary precipitate constituents of domestic soy sauce g/100 mL

主要成分含量1989年2000年2002年2013年蛋白质总糖灰分NaCl脂肪淀粉氨基酸态氮89.20 9.60 47.67 25.97 25.51 10.02 29.66 17.32 20.60 7.78 35.00 4.41 0.44 46.98 0.14

不同的研究中二次沉淀的成分在种类和数量上存在差异,一方面可能是酿造酱油的方法存在差异;另一方面可能是不同研究中二次沉淀的制备方法不同。由于蛋白质是含量最高的物质并且是各研究中的共有成分,被认为是二次沉淀的主要成分以及导致酱油二次沉淀形成的主要因素,与日本酱油的研究结果一致[18]。蛋白质由氨基酸组成,二次沉淀蛋白中的氨基酸以谷氨酸为首[19]。至此,国产酱油二次沉淀的主要成分确定为蛋白质。

要解决国产酱油二次沉淀的问题,需要对二次沉淀蛋白分离、鉴定,从分子微观层面探究蛋白质的信息。孙鹏飞等[20]通过十二烷基磺酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfonate-polyacrylamide gel electrophoresis,SDSPAGE)结合基质辅助激光解吸电离飞行时间串联质谱(matrix-assisted laser desorption ionization-time of flighttandem mass spectrometry,MALDI-TOF-MS/MS)技术对酱油二次沉淀进行了深入的研究,研究结果表明,酱油二次沉淀的蛋白质由分子质量约22.7 ku 的大豆球蛋白(glycinin)G4蛋白B3亚基和分子质量约34.1 ku的大豆球蛋白(glycinin)G1蛋白A1a亚基组成,B3亚基占酱油二次沉淀蛋白质的80.20%,A1a亚基占酱油二次沉淀蛋白质的19.80%,与GAO X L等[21]报道G4蛋白中的B3碱性多肽占75.8%和G1蛋白中的A1a酸性多肽占19.4%的数据略微有差异。其中,B3亚基含量在整个大豆蛋白为10%左右,具有较强的疏水性,被包裹在球形大豆蛋白的内部[5]。高献礼等[22]对酱油渣也进行了研究,结果表明,G4蛋白中的B3碱性多肽也是酱油渣的主要蛋白质成分,占59.40%。冯拓等[23]探究不同因素对中式高盐稀态酱油与日式酱油的影响,综合实验结果,推测影响二次沉淀的形成的关键物质是大豆11S球蛋白G4蛋白B3亚基而不是G1蛋白A1a亚基。至此,国产酱油二次沉淀蛋白质的分子质量、来源及其氨基酸组成特征等相关信息已明确。其次,影响二次沉淀形成的蛋白质关键亚基也被确定,为降解国产酱油二次沉淀找到了突破口。

2 酱油二次沉淀的形成机制

目前,日本已经解决酱油二次沉淀问题,垄断了国内外高端酱油市场,并一直保密此项技术,相关研究资料甚少。相关报道表明,日本酱油在升温过程中(60 ℃)会形成促沉因子——L-谷氨酸5-丁酯,通过在酱油生产过程中添加L-谷氨酸5-丁酯,促进酱油沉淀的形成,最终达到减少酱油二次沉淀的目的[17-18,24]。另外,米曲霉产的中性蛋白酶和碱性蛋白酶具有很强的热凝聚作用[25-26],导致酱油中沉淀的形成不遵守“蛋白质热变性曲线”。综合现有文献,推测日本酱油企业去除酱油二次沉淀的方法可能是对酱油进行常温静置以及长期的反复0 ℃低温[17]。日本酱油从温度出发,寻找出导致酱油沉淀的促沉因子为我国解决酱油二次沉淀问题提供了一个参考方向。但是,日本酱油解决二次沉淀问题对推动中国酱油解决二次沉淀问题并未起到实际的促进作用。主要是以下三方面原因造成的:第一,由于日本的技术保密,无法明确解决酱油二次沉淀的根本原因和方法,只能从已有的文献推测;第二,国产酿造酱油的原料来源、制曲方式、发酵方式和菌种使用等与日本酱油存在较大的差异,因而无法照搬日本的方式,另外模仿日本的酱油制作成本高,也不符合我国企业的现状;第三,目前国产酱油二次沉淀的研究集中于大豆蛋白B3亚基形成机制和新型物理降解方法,并未见寻找国产酱油促沉因子的相关报道。

蛋白质是酱油沉淀中的主要成分,在酱油发酵过程中未能被充分水解的蛋白原料,因结构特殊无法被酶系水解的蛋白以及一些微生物菌体蛋白等都成为酱油沉淀的一部分[16]。二次沉淀形成机制的阐述是在对国产酱油蛋白成分逐步确定的基础上得来的。研究早期,大豆蛋白被确定为国产酱油二次沉淀的主要成分。此阶段研究更多是从蛋白质的理化性质角度探究酱油二次沉淀的形成机制。张志航等[27-28]从酱油沉淀物的溶解性能出发,发现酱油沉淀物中蛋白质的溶解度比糖类物质低,并且在高pH范围的溶解度高于低pH范围内溶解度,认为二次沉淀的形成可能是因为蛋白质有相对较大的溶解度,因而在灌装后才形成沉淀。而后对酱油二次沉淀物氨基酸的组分进行研究,认为蛋白质的疏水性氨基酸含量高和氨基酸侧链发生化学变化是导致酱油二次沉淀的形成的原因,两者在酶的作用下协同促进了酱油二次沉淀的形成。

张志航等[28]关于酱油二次沉淀的形成机理是在已有的研究成果下结合氨基酸的组成这个侧面来推测出来的,对于酱油中二次沉淀蛋白质的具体成分缺乏详细了解,并不能揭开国产酱油二次沉淀形成的原因。因此,张鹏飞等[20]对酱油二次沉淀蛋白质及其氨基酸展开了深入的研究,确定二次沉淀成分为G4蛋白B3亚基和G1蛋白A1a亚基,同时发现酱油二次沉淀蛋白质与酱油上清蛋白质氨基酸的组成上有一定的差异,并且其疏水性明显高于酱油上清蛋白质,这进一步揭示了酱油二次沉淀蛋白质形成的原因。高献礼等[22]对酱油渣研究发现,与酱油上清对比,酱油渣的疏水性高于酱油上清,因而蛋白质水溶性差,与酱油中的二次沉淀具有高度的相似性。胡洋[16]研究表明,沉淀蛋白中疏水性氨基酸占总氨基酸的39.78%,验证了蛋白的疏水相互作用是酱油沉淀形成主要作用力。此外,高献礼等[8]利用统计学,通过分析认为酱油中总糖、总氮和无盐固形物的含量对酱油二次沉淀的形成有促进作用,而pH、还原糖、NaCl、氨基酸态氮含量对酱油二次沉淀的形成则无积极作用。在确定了二次沉淀蛋白质的亚基后,GAO X L等[21]对于二次沉淀的形成机制做了更详细的研究与分析,他认为G4蛋白B3亚基和G1蛋白A1a亚基由于疏水性氨基酸含量高和β-折叠和无规卷曲的比例较低,所以这两种亚基在高盐的环境下溶解度低导致形成二次沉淀。

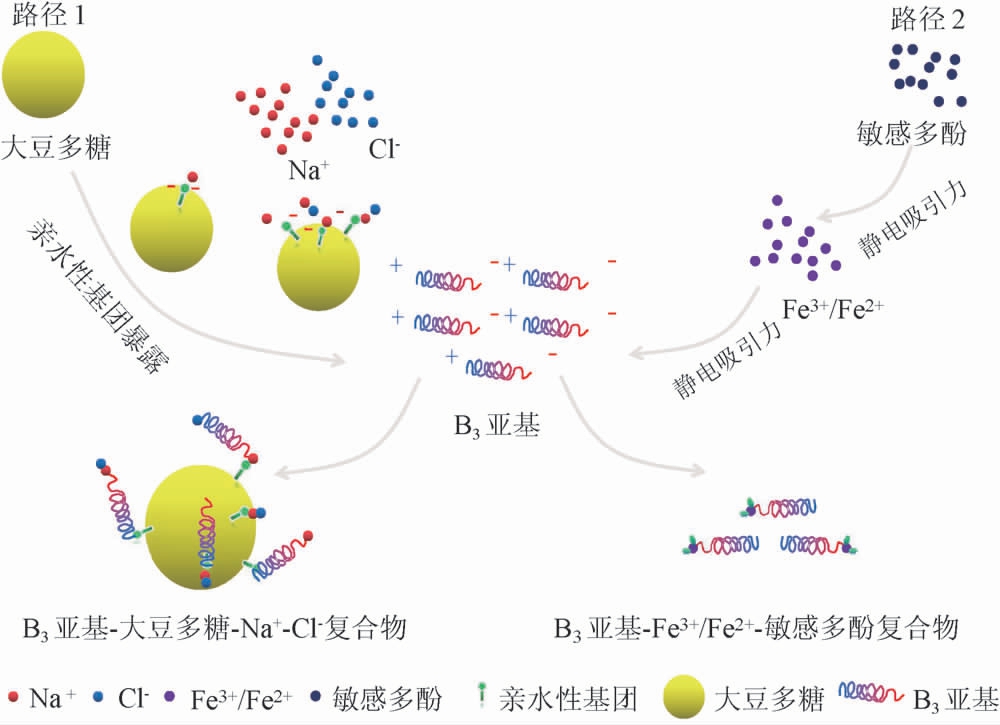

GAO X L等[21]从蛋白质结构的角度阐述二次沉淀形成机理,但是他的研究却不能解释NaCl和多糖在未达到理论饱和度前在沉淀中大量存在的情况。在明确大豆球蛋白G4蛋白B3亚基为二次沉淀的最为关键亚基后,冯拓等[23]系统研究了Fe3+/Fe2+、多酚、大豆多糖等因素对国产高盐稀态酱油和日式酱油二次沉淀影响,并对比分析了两者敏感蛋白和游离氨基酸组成。综合研究结果,认为国产酱油二次沉淀的产生有两种路径[6](如图1所示):第一种,是作为敏感蛋白的大豆球蛋白G4蛋白中的B3亚基与Fe3+/Fe2+以及敏感多酚结合形成复合物,复合物(B3亚基-Fe3+/Fe2+-多酚)最终聚集形成酱油的二次沉淀;第二种,不稳定的B3亚基(带正电荷)在静电作用下与大豆多糖(带负电荷)结合,而大豆多糖有在静电作用下与Na+相互吸引形成复合物,复合物(B3亚基-大豆多糖-Na+-CI-)最终形成二次沉淀。而两种形成途径均与B3亚基密不可分,再次证实了B3亚基在国产酱油二次沉淀形成的关键作用。

图1 国产酿造酱油二次沉淀物的形成机理

Fig.1 Mechanism of secondary precipitate formation of domestic soy sauce

3 消除酱油二次沉淀的方法

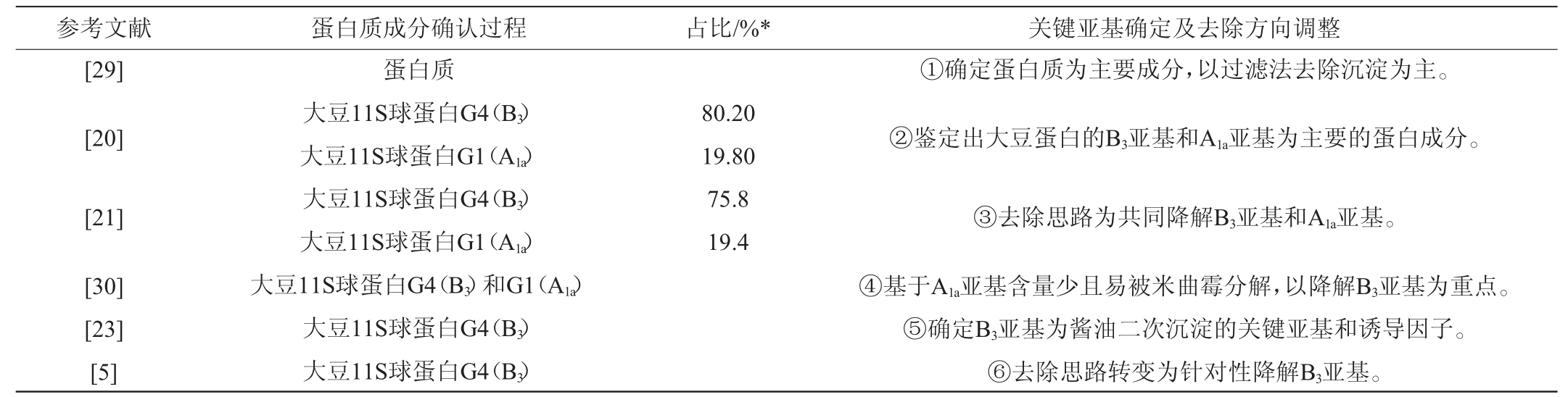

由于去除酱油二次沉淀的方法是在确定二次沉淀蛋白成分、形成机制探索过程中逐渐明确、改进的。因此,酱油二次沉淀去除的对象经历了由笼统的酱油蛋白、大豆球11S蛋白、G4蛋白B3亚基和G1蛋白A1a亚基到B3亚基脯氨酸残基的过程,而去除技术则由不确定的方式降解到筛选高效的微生物及其酶降解再到使用黑曲霉(Aspergillus niger)产脯氨酰内肽酶(prolyl endopeptidase,PEP)降解的过程,如表2所示,在确定酱油的二次沉淀的成分关键因素为B3亚基后,利用超声结合PEP降解B3亚基脯氨酸残基已经成为解决二次沉淀的主流方法。值得注意的是,在预防酱油二次沉淀形成方面,冯拓等[19]构建了酱油二次沉淀生成量与pH值、NaCl含量、多酚含量和Fe3+含量间的线性模型,发现该预测模型可以一定程度上预测酱油二次沉淀的形成量,对于阻止沉淀量多的酱油产品进入销售环节起到一定的作用。

表2 国产酿造酱油二次沉淀的蛋白质确定过程及消除方法的演变

Table 2 Evolution of protein determination process and elimination method for secondary precipitation of domestic soy sauce

注:*指B3、A1a亚基在二次沉淀中蛋白所占的比例;G4(B3)指大豆11S球蛋白G4蛋白中的B3亚基;G1(A1a)指大豆11S球蛋白G1蛋白A1a亚基。

参考文献蛋白质成分确认过程占比/%*关键亚基确定及去除方向调整[29]①确定蛋白质为主要成分,以过滤法去除沉淀为主。[20]②鉴定出大豆蛋白的B3亚基和A1a亚基为主要的蛋白成分。[21]80.20 19.80 75.8 19.4③去除思路为共同降解B3亚基和A1a亚基。[30][23][5]蛋白质大豆11S球蛋白G4(B3)大豆11S球蛋白G1(A1a)大豆11S球蛋白G4(B3)大豆11S球蛋白G1(A1a)大豆11S球蛋白G4(B3)和G1(A1a)大豆11S球蛋白G4(B3)大豆11S球蛋白G4(B3)④基于A1a亚基含量少且易被米曲霉分解,以降解B3亚基为重点。⑤确定B3亚基为酱油二次沉淀的关键亚基和诱导因子。⑥去除思路转变为针对性降解B3亚基。

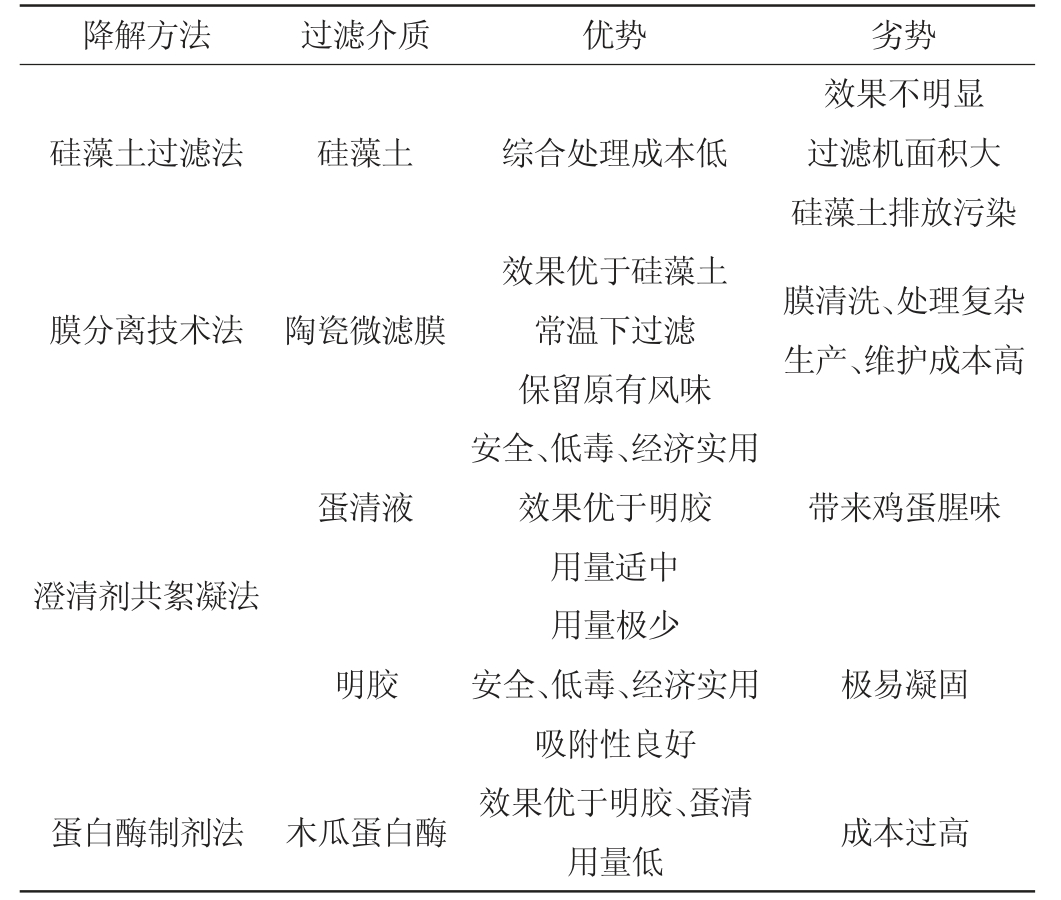

3.1 传统分离法

酱油二次沉淀的关键物质——大豆蛋白B3亚基未被确定之前,硅藻土过滤法、无机陶瓷过滤法、澄清剂等方法都被用于分离酱油的二次沉淀,并取得了一定的效果。硅藻土过滤法作为一种助滤剂,在食品领域广泛应用[31]。陶瓷微滤膜(无机膜),常用于分离液体和颗粒物料,一般采用错流膜过滤法去除酱油沉淀。蛋清、明胶、木瓜蛋白酶等天然澄清剂安全性高,澄清效果也较理想,且复合使用效果优于单一效果。蛋清液通过聚集单宁澄清酱油;明胶通过带正电荷聚合负电荷的单宁而去除杂质;木瓜蛋白酶通过降解蛋白质大分子实现澄清效果[32]。另外,也有研究将壳聚糖、中性蛋白酶、商品胰蛋白酶等用于去除二次沉淀。但是,以上方式或由于澄清效果不佳或成本高或因食品安全原因等原因最终未能在国内酱油工业生产中广泛应用。以上去除二次沉淀方法有各自的优势和劣势,总结见表3。

表3 国产酿造酱油二次沉淀的不同消除方法对比[33-37]

Table 3 Comparison of various methods for preventing the secondary precipitation of domestic soy sauce[33-37]

降解方法过滤介质优势劣势硅藻土过滤法硅藻土综合处理成本低膜分离技术法陶瓷微滤膜效果不明显过滤机面积大硅藻土排放污染膜清洗、处理复杂生产、维护成本高蛋清液带来鸡蛋腥味澄清剂共絮凝法效果优于硅藻土常温下过滤保留原有风味安全、低毒、经济实用效果优于明胶用量适中明胶极易凝固蛋白酶制剂法木瓜蛋白酶用量极少安全、低毒、经济实用吸附性良好效果优于明胶、蛋清用量低成本过高

3.2 微生物或生物酶降解法

蛋白酶因其高催化效率和低污染性,在食品工业中应用越来越广泛。通过微生物或商品酶制剂在酱油发酵过程中降解大豆球蛋白G4蛋白B3亚基和G1蛋白A1a亚基,关键在于筛选合适的微生物或商品酶制剂。据报道,商品胰蛋白酶(10%NaCl浓度)对酱油二次沉淀的降解效果较为理想。但是商品胰蛋白酶由于其碱性属性,无法在酱油酸性环境下(pH 4~6)存活太久,并且使用成本较高,因此在工业上不具有应用价值[38]。胡洋等[39]采用37071碱性蛋白酶对酱油沉淀进行适度水解,改善了酱油沉淀蛋白泡沫的起泡性和稳定性,对提高酱油沉淀蛋白的回收利用率以及酱油品质具有一定的参考价值。

黑曲霉是公认的安全级微生物,在传统发酵食品中应用广泛。有学者从黑曲霉中分离具有广泛的特异性蛋白酶活性的脯氨酰内肽酶(PEP),该酶不需要经过预水解就能够分解蛋白质大分子[40],因此,在降解酱油二次沉淀中前景广阔。张军柯[30]在模拟酱油发酵条件下(pH 5,15%NaCl)对黑曲霉和米曲霉粗酶液以及碱性蛋白酶、木瓜蛋白酶等商品蛋白酶进行筛选、分离、鉴定,发现了黑曲霉大曲粗酶液降解B3亚基的能力最强,相比米曲霉大曲粗酶液提高了69.37%。其中,黑曲霉中的曲霉菌素I、曲霉菌素Ⅱ、脯氨酸蛋白酶和天冬氨酸蛋白酶在降解B3亚基中发挥了显著作用。而脯氨酸蛋白酶是这四种酸性蛋白酶中降解酱油二次沉淀B3亚基的效果最好的蛋白酶。该实验不仅证实了黑曲霉是降解B3亚基的合适微生物,并且分离、鉴定出降解B3亚基脯氨酸效果好的蛋白酶,推动了解决酱油沉淀物B3亚基的发展。然而,该实验并未对B3亚基的结构以及PEP催化降解B3亚基的分子机制进行深入研究。

据报道,脯氨酰内肽酶(PEP)是一种脯氨酸特异性内切蛋白酶,因此能够通过多肽链的羧基端对脯氨酸残基的肽键特异性地水解[41]。单培[5]在已有研究的基础上,以降解大豆蛋白B3亚基为突破口,对PEP展开了研究,研究结果表明脯氨酸内肽酶最适宜的pH为4.0,最适宜的温度是40 ℃,具有高耐盐性,对B3亚基具有特异性水解能力。在酱油发酵至20 d(前期实验验证20 d效果最佳)时添加2U APE/g大曲的PEP进行发酵,分析发现B3亚基被PEP降解高达50%,酱油中的二次沉淀量更是减少了61%,并且脯氨酸含量也增加。继而通过计算机模拟方法阐述了PEP在酱油发酵过程中降解B3亚基的机理:首先,B3亚基含有10个脯氨酸残基,是PEP潜在的底物;其次,PEP在高盐度下其内部疏水性、活性中心、盐桥、氢键受影响小,因此在酱油环境下能够保持高稳定的空间结构和活性,从而切断脯氨酸残基的肽键,降解B3亚基。值得注意的是,酱油中的B3亚基未被彻底降解,因为在高盐度的环境下,B3亚基的刚性得到增强,使得脯氨酸氨基酸残基和PEP形成的氢键减少,降低了与PEP的亲和力,从而抑制了PEP对B3亚基上的催化作用,最后导致PEP在酱油发酵过程中不能完全降解B3亚基。

除了黑曲霉、米曲霉被用于降解酱油二次沉淀外,嗜盐片球菌、耐盐酵母菌和乳酸菌等微生物也被发现具有降解酱油二次沉淀的能力,但是其降解作用并不针对B3亚基。杨明泉等[7]在酱醪发酵前期添加10 CFU/g经过微生物扩大培养后的嗜盐片球菌(酱醪中筛选得到)到酱醪中,按照高盐稀态酱油酿造工艺进行生产,得到酱油在50 ℃、200 r/min振荡条件下进行破坏性试验。结果分析显示添加嗜盐片球菌酱油出现二次沉淀的时间比对照组推迟了15 d,并大大减少了89.12%二次沉淀的生成量。郑二帅等[42]在酱油制曲阶段添加米曲霉和黑曲霉进行联合制曲,大曲发酵后的总蛋白酶和消化率比单菌株米曲霉发酵分别提升10%、5%;在晒制发酵阶段添加耐盐酵母菌和乳酸菌,二次沉淀在6个月内货架期降低86.9%,效果明显。综上可知,不同的微生物或生物酶在降解酱油二次沉淀中发挥了一定的作用,可以继续寻找黑曲霉外的其他微生物降解B3亚基沉淀物。

3.3 超声波结合酶法

微生物及其生物源酶虽然能够有效地降解酱油中的二次沉淀,但是降解B3亚基的能力还是不够强。一方面原因是在高盐环境下B3亚基的刚性强;另一方面原因,则是B3亚基被包裹在球形结构的大豆蛋白的内部。只有破坏大豆蛋白的结构,才能让B3亚基充分释放与PEP全面接触,从而降解更彻底[19]。超声波具备的空化效应、热效应以及机械效应,导致生物结构发生化学和物理的变化[43-44]。研究表明,超声波在发酵食品中对酶的活性、反应时间、反应速率和效果都起到正面的作用[45-46];其次超声在加速液态食品发酵中的应用也非常广泛[47]。据报道,在提取率等方面超声辅助酶解的效果好于单一酶[48-50]。因此,把超声技术应用于酱油发酵中破坏大豆球蛋白的结构,或将有利于释放B3亚基,促进降解酱油二次沉淀。

张军柯[30]探究超声条件对酱油(米曲霉和黑曲霉混合曲制备)二次沉淀的影响,发现频率68 kHz、强度60 W/L、时间8次(10 min/次5 s超声/5 s停止)超声条件下可有效地降解酱油二次沉淀中B3亚基的含量。接着,把超声处理的混合大曲生产的酱油作为样品,与没有经过超声处理的米曲霉大曲制备的酱油(对照1)和米曲霉和黑曲霉混合大曲制备的酱油(对照2)进行对比,研究结果表明,超声样品中的B3亚基含量分别比对照2和对照1减少68.76%和89.13%。据分析,超声显著降低B3亚基的原因在于:一方面,超声波的空化效应、机械效应,导致B3亚基的表面结构变得疏松、多孔,提高了其比表面积,与酶接触更充分;另一方面,超声提高了反应体系中酸性蛋白酶和中性蛋白酶的活性,促进酶活反应。在酶活性提高以及底物与酶反应程度增加的情况下二次沉淀B3亚基被有效降解[51-52]。

超声技术虽然改变了底物B3亚基的结构,增加了与酶的反应程度,但是超声技术在对B3亚基二级结构以及三级结构的影响并未明确。在此基础上,单培[5]进一步探究超声对PEP酶活及其二、三级结构的影响以及超声辅助PEP在酱油发酵过程中对B3亚基和二次沉淀的降解作用。结果分析表明,超声使PEP内α-螺旋、β-折叠(代表有序结构)的含量降低,而无规则卷曲(代表无序结构)含量上升;并增加色氨酸残基等发色基团暴露情况,改变了其三级结构。同时,研究表明在超声辅助PEP下酱油中B3亚基的降解量由50.0%上升到85.6%,二次沉淀的减少量也由61%增加到91%。且超声协同该酶降解酱油中B3亚基的机制与张军柯的研究一致[30]。PEP在单独或结合超声波技术后均可降解大豆蛋白B3亚基,而超声协同PEP降解酱油B3亚基和减少酱油二次沉淀的效果优于单一酶的效果。

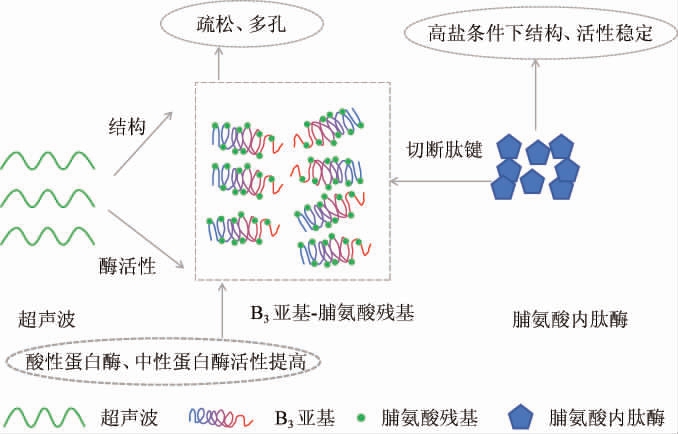

综上可知,超声协助PEP在酱油发酵过程中催化B3亚基降解的机理如图2所示:①超声破坏脯氨酸残基结构;②B3亚基含有丰富的PEP酶解的底物——脯氨酸残基;③超声提高了酱油体系中的酸性蛋白酶与中性蛋白酶活性;④PEP在高盐环境下能够保持结构和活性的稳定,酶解活力强。因此,在三方的协同下,PEP能够高效地切断结构已经暴露的脯氨酸残基,减少二次沉淀的形成。

图2 超声协助脯氨酰内肽酶在酱油发酵过程中催化B3亚基降解的机理

Fig.2 Mechanism of ultrasonic assisted prolyl endopeptidase catalyzing B3 subunit degradation during soy sauce fermentation process

3.4 改善酿造技术法

酱油在生产过程中经历熟制、制曲、发酵等一系列工序,这些过程可能导致蛋白质变性程度不当、曲被污染、发酵不充分以及水解过程不溶性产物生成、蛋白胶体稳定性被破坏等问题,进而导致二次沉淀形成[39]。因此,也有不少研究从改善酱油的酿造技术角度降解酱油二次沉淀。胡锋等[53]对比大豆低压长时(0.24 MPa/18 min)和高压短时(0.54 MPa/14 min)蒸煮技术对酱油二次沉淀的影响,发现大豆高压短时蒸煮技术制作的酱油无论是亚基生成的量,还是二次沉淀的形成量都远远低于低压长时技术制作的酱油。与低压长时对比,高压短时制作的酱油亚基减少65.38%,并且A1a亚基被彻底降解,二次沉淀生成也降低72.69%。宋茜等[54]以黑豆为原料代替黄豆进行酱油发酵,探讨蒸料工艺与黑豆酱油沉淀的关系,发现蒸料压力为0.18 MPa、蒸料时间为5 min,二次沉淀圈形成的面积最小(直径为0.32 cm),并发现了二次沉淀的形成面积与消化率成反比。王聪等[55]优化原油自沉淀温度和时间,通过减少或消除天然油中的原沉淀,进而减少成品酱油中的二次沉淀,提高酱油的品质。张灵芬等[56]探究广式高盐稀态酿造酱油加工工艺对酱油澄清度的影响,发现在原油灭菌工序中利用菌体的自溶,先缓慢加温至45 ℃并保温40 min,再加温至80 ℃后冷却,产品的体态澄清且理化结果达到特级酱油的指标要求。由此可见,通过改良加工工艺、优化发酵工艺能够从源头上减少酱油二次沉淀的生成。但是,该部分研究缺乏系统性,研究深度不够,也没有应用广泛的有效措施,因此还需要继续深入研究,明确酿造工艺与沉淀间的机理关系。

4 总结与展望

酱油自古以来就是一种很受欢迎的调味商品,一直被用作鲜味的调味料,其独特的风味广受欢迎[57-58],目前它已经从亚洲流行到世界各地,未来依旧具有很大的发展空间[59]。我国对国产酱油二次沉淀的研究已经取得了一定的突破,酱油二次沉淀的成分及其形成机制进一步被明确;酱油环境下(高盐浓度)PEP降解B3亚基的机制以及超声辅助PEP提高B3亚基降解率机制也被明确。并且,超声结合酶消除酱油二次沉淀的方法效果显著,推动了中国酱油二次沉淀问题的解决。但是,目前为止,国产酱油二次沉淀的问题依旧没有得到彻底的解决。为推动国产酱油彻底解决二次沉淀的问题,未来深入研究超声技术或其他新型物理加工技术协助微生物/酶降解B3亚基仍旧是很有前景的方法。基于目前的研究,超声协助酶研究可以有两个转变点:其一,从酱醪直接提取出的B3亚基,再用PEP直接进行降解,以消除酱醪中其他蛋白酶和底物对B3亚基的影响;其二,将黑曲霉PEP基因导入同属于曲霉属的米曲霉(同源性高、生长条件相似)中进行异源表达,探究PEP基因在米曲霉中高效表达和分泌效果。另外,至今未发现中国酱油在加热过程中促沉因子,因此继续寻找、挖掘中国酱油的促沉因子,从而破解酱油二次沉淀的难题也是一个未来的研究方向。

[1]吴日帮,陈晨,方博文,等.米曲霉蛋白酶基因与酶学特性研究进展[J].中国酿造,2024,43(4):8-13.

[2]DEVANTHI P, GKATZIONIS K.Soy sauce fermentation: Microorganisms,aroma formation,and process modification[J].Food Res Int,2019,120(28):364-374.

[3]SASSI S, WAN-MOHTAR W A A Q, JAMALUDIN N S, et al.Recent progress and advances in soy sauce production technologies:A review[J].Food Process Preserv,2021,45(7):1-20.

[4]曾小波,王婷婷,李学伟,等.不同盐浓度对酱醪中微生物群落及酱油品质的影响[J].中国酿造,2023,42(7):65-72.

[5]单培.脯氨酸内肽酶及超声辅助该酶催化酱油中大豆蛋白B3亚基降解机制[D].镇江:江苏大学,2022.

[6]GAO X L,ZHAO X,HU F,et al.The latest advances on soy sauce research in the past decade:Emphasis on the advances in China[J].Food Res Int,2023,173(Pt 2):113407.

[7]杨明泉,滑欢欢,梁亮,等.嗜盐片球菌在减少酱油二次沉淀和生物胺中的应用[J].现代食品科技,2019,35(7):205-210.

[8]高献礼,闫爽,陈燕斌,等.基于统计学方法的酱油二次沉淀形成的初步研究[J].食品工业科技,2013,34(3):188-191.

[9]王真,陈超,纪晓萌,等.酱油鲜味物质及其检测方法研究进展[J].中国酿造,2024,43(8):7-12.

[10]GAO X L,LIU E,YIN Y,et al.Enhancing activities of salt-tolerant proteases secreted by Aspergillus oryzae using atmospheric and room-temperature plasma mutagenesis[J].J Agr Food Chem,2020,68(9):2757-2764.

[11]KUANG X,SU H,LI W,et al.Effects of microbial community structure and its co-occurrence on the dynamic changes of physicochemical properties and free amino acids in the Cantonese soy sauce fermentation process[J].Food Res Int,2022,156:111347.

[12]GAO X L,LIU E,ZHANG J,et al.Accelerating aroma formation of raw soy sauce using low intensity sonication[J].Food Chem,2020,329(22):127118.

[13]JUENGER M, MITTERMEIER-KLESSINGER V K, FARRENKOPF A,et al.Sensoproteomic discovery of taste-modulating peptides and taste re-engineering of soy sauce[J].J Agr Food Chem,2022,70(21):6503-6518.

[14]JIA Y Y,ZHOU J W,DU G C,et al.Identification of an urethanase from Lysinibacillus fusiformis for degrading ethyl carbamate in fermented foods[J].Food Biosci,2020,36:100666.

[15]LIU LB,CHEN X Q,HAO L L,et al.Traditional fermented soybean products: processing, flavor formation, nutritional and biological activities[J].Crit Rev Food Sci Nutr,2022,62(7):1971-1989.

[16]胡洋.酱油热聚集沉淀的分析及高值化利用研究[D].广州:华南理工大学,2020.

[17]杨明泉,高献礼,刘占,等.国产酱油二次沉淀研究进展和展望[J].食品与发酵工业,2019,45(10):241-246.

[18]TOMITA M,MOTOMURA Y,KITAHARA H,et al.Isomers and homologues of L-glutamic acid 5-n-butyl ester as promoters of sediment formation in raw soy sauce[J].J Biosci Bioeng,1999,87(3):357-360.

[19]冯拓,单培,林虹,等.高盐稀态酱油二次沉淀预测模型的构建和验证[J].现代食品科技,2022,38(4):129-139.

[20]孙鹏飞,高献礼,闫爽,等.酱油二次沉淀蛋白质的分离、鉴定及氨基酸分析[J].食品工业科技,2014,35(5):87-90.

[21]GAO X L,SUN P F,LU J,et al.Characterization and formation mechanism of proteins in the secondary precipitate of soy sauce[J].Eur Food Res Technol,2013,237(4):647-654.

[22]高献礼,赵斯薇,孙鹏飞,等.酱油渣蛋白质的分离、鉴定和氨基酸组成特征研究[J].现代食品科技,2013,29(10):2512-2516.

[23]冯拓,单培,高献礼,等.大豆球蛋白G4蛋白B_3亚基导致中式高盐稀态酱油二次沉淀的形成[J].现代食品科技,2021,37(11):261-269.

[24]TOMITA M, MOTOMURA Y, KITAHARA H, et al.Purification and identification of the promoter of sediment formation from raw soy sauce by heating[J].J Ferment Bioeng,1998,86(4):373-378.

[25]LOZANO P,COMBES D,IBORRA J L.Food protein nutrient improvement by protease at reduced water activity[J].J Food Sci,1994,54(9):876-880.

[26]HASHIMOTO H,YOKOTSUKA T.Mechanisms of sediment formation during the heating of raw Shoyu(soy sauce):Studies on sediment of Shoyu(soy sauce)(VIII)[J].Ferment Technol,1974,52:328-334.

[27]张志航,李国基,于淑娟,等.酱油沉淀物的溶解性能[J].华南理工大学学报(自然科学版),2000(11):59-63.

[28]张志航,李国基,于淑娟,等.酱油二次沉淀物氨基酸组分分析[J].齐齐哈尔大学学报,2000(3):4-7.

[29]曾新安,李国基,于淑娟.酱油沉淀成分研究[J].食品科学,2002,23(11):32-34.

[30]张军柯.超声辅助黑曲霉降解酱油二次沉淀蛋白及其对酱油滋味影响[D].镇江:江苏大学,2020.

[31]刘毅.硅藻土在酱油生产中的应用[J].中国酿造,2008,27(7):68-69.

[32]张丽华,何余堂.不同澄清剂在消除酿造酱油二次沉淀的应用研究[J].中国酿造,2012,31(8):145-146.

[33]刘岩,何余堂,张丽华,等.消除酿造酱油二次沉淀的方法研究[J].中国酿造,2006,25(6):51-52.

[34]张丽华,何余堂.复合澄清剂消除酿造酱油二次沉淀的探讨[J].中国酿造,2008,27(9):108-109.

[35]赵连俊,孙亚文.酶制剂在消除酿造酱油二次沉淀的应用试验[J].江苏调味副食品,2009,26(2):29-30.

[36]孙亚文.蛋清液在清除酿造酱油二次沉淀上应用[J].中国酿造,2010,29(9):121-122.

[37]陈耿文,庄奕超,张灵芬,等.膜过滤分离技术在广式高盐稀态发酵酱油中的应用[J].安徽农学通报,2018,24(9):131-134.

[38]高献礼,孙鹏飞,陆健.一种定向降解酱油二次沉淀蛋白的方法:CN103766847A[P].2014-05-07.

[39]胡洋,崔春.酱油沉淀控制酶解制备高起泡蛋白的研究[J].中国调味品,2020,45(8):1-5.

[40]NORRIS R,POYARKOV A,O KEEFFE M B,et al.Characterization of the hydrolytic specificity of Aspergillus niger derived prolyl endoproteinase on bovine β-casein and determination of ACE inhibitory activity[J].Food Chem,2014,156(16):29-36.

[41]王欣,刘天奇,徐莹,等.高产高纯度脯氨酰内肽酶黑曲霉工程菌的构建[J].食品工业科技,2021,42(4):92-97.

[42]郑二帅,曹猛,梁兰兰,等.多菌种联合发酵降低酱油二次沉淀的研究[J].食品安全导刊,2023(18):135-138.

[43]DONNELL C P O,TIWARI B K,BOURKE P,et al.Effect of ultrasonic processing on food enzymes of industrial importance[J].Trends Food Sci,2010,21(7):358-367.

[44]VANGA S K,WANG J,JAYARAM S,et al.Effects of pulsed electric fields and ultrasound processing on proteins and enzymes:A review[J].Processes,2021,9(4):722.

[45]檀茜倩,崔方超,吕欣然,等.超声对发酵食品微生物和品质的影响[J].中国食品学报,2024,24(1):443-454.

[46]姜一凡.超声波技术在发酵食品领域的应用[J].食品安全质量检测学报,2023,14(4):188-194.

[47]刘二蒙,冯拓,高献礼,等.超声波加速液态发酵食品风味成熟研究进展[J].食品与发酵工业,2021,47(17):283-289.

[48]HUANG G, CHEN S, DAI C, et al.Effects of ultrasound on microbial growth and enzyme activity[J].Ultrason Sonochem,2016,23(37):144-149.

[49]CHENG Y,LIU Y,WU J,et al.Improving the enzymolysis efficiency of potato protein by simultaneous dual-frequency energy-gathered ultrasound pretreatment:Thermodynamics and kinetics[J].Ultrason Sonochem,2017,37:351-359.

[50]LI S Y,YANG X,ZHANG Y,et al.Effects of ultrasound and ultrasound assisted alkaline pretreatments on the enzymolysis and structural characteristics of rice protein[J].Ultrason Sonochem,2016,23(31):20-28.

[51]YANG X, LI Y, LI S Y, et al.Effects of ultrasound pretreatment with different frequencies and working modes on the enzymolysis and the structure characterization of rice protein[J].Ultrason Sonochem,2017,24(38):19-28.

[52]CHEN X R,LUO Y,QI B,et al.Improving the hydrolysis efficiency of soy sauce residue using ultrasonic probe-assisted enzymolysis technology[J].Ultrason Sonochem,2017,24(37):351-359.

[53]胡锋,区晓鸣,周华林.大豆高压短时蒸煮显著提高酱油二次沉淀蛋白降解率[J].现代食品科技,2020,36(8):220-224.

[54]宋茜,闫媛媛,陈奇卉,等.不同蒸料工艺对黑豆酱油二次沉淀的影响[J].现代食品,2023,29(5):80-82.

[55]王聪,滑欢欢,梁亮,等.天然油自沉工艺研究[J].安徽农业科学,2016,44(23):50-52.

[56]张灵芬,陈耿文,侯冶海,等.广式高盐稀态酿造酱油加工工艺与提高酱油澄清度的研究[J].安徽农学通报,2016,22(14):140-142.

[57]LIOE H N,SELAMAT J,YASUDA M.Soy sauce and its umami taste:A link from the past to current situation[J].J Food Sci,2010,75(3):71-76.

[58]戴璐瑶,许睿琦,苏志林,等.11种国产高盐稀态酱油的氨基酸组分和挥发性物质的特征性分析[J].中国酿造,2023,42(11):73-81.

[59]DIEZ-SIMON C, EICHELSHEIM C, MUMM R, et al.Chemical and sensory characteristics of soy sauce:A review[J].J Agr Food Chem,2020,68(42):11612-11630.